海上风力发电机导管架吊耳的设计

□ 王 磊

福建福船一帆新能源装备制造有限公司 福建漳州 363211

1 设计背景

当前,我国海上风电正在快速发展,海上风力发电机单机容量已从过去的2 MW级别提高到如今的10 MW及以上级别,最大风轮直径已经超过230 m,风电场从潮间带发展至中远海和深远海。随着机组容量、风轮直径、风电场水深的增大,传统上较多采用的单桩基础形式已经无法满足现阶段海上风电场的开发需求。近年来,高桩承台、导管架、吸力桶等多种基础结构形式在国内得到大量应用。

导管架基础是海上风力发电机塔筒与水下桩基的连接段,这一基础结构形式由海洋石油钻井平台发展而来,适用于水深为5~50 m的海域。导管架主体结构如图1所示,主要包括导管架帽、导管、斜撑管、过渡段等部件。导管架主体结构由工字钢、板材、板材卷管焊接而成,材质均为Q355ND钢。导管架基础结构形式整体刚度较大,承载能力较强,缺点是杆件比较多,焊接工作量比较大。

导管架体积庞大,质量较大,在制造厂内需要进行组装、翻身、转运等工序,制作完成后还要进行装卸船、海上风电场吊装等环节。由于吊装设备、吊装工艺存在差异,因此导管架吊耳需要基于具体应用场景进行设计,这样才能保证导管架生产、运输、吊装过程中的安全性。笔者对导管架吊耳进行设计,并进行应力与变形分析。

▲图1 导管架主体结构

2 导管架建造方法

导管架高度约为60 m,宽度约为25 m,质量约为1 000 t。导管架生产工艺流程包括原材料数控切割下料、开焊接坡口、筒节卷制成型、纵缝焊接、纵缝超声检测、二次校圆、筒体拼装、环缝焊接、环缝超声检测、主筒体尺寸检测、零部件喷砂喷漆、导管架主体拼装焊接、导管架主体合拢口超声检测、导管架主体尺寸检测、合拢口油漆修补等重要工序。

导管架体积庞大,质量较大,实际生产时可以选择立式和卧式两种建造方法。立式建造方法工艺流程为先制作运输框架,再立片组对进行X型拉筋,之后合片形成整体结构,最后安装过渡段等附件。卧式建造方法工艺流程为先立片组对进行X型拉筋,再合片形成整体架构,之后卧式建造主体下部结构,最后与过渡段分段卧式合拢,完成总装配。立式建造方法场地布置灵活,机动性强,但占地面积较大,作业工序不集中。卧式建造方法场地布置紧凑,作业工序比较集中,组装方便。两种建造方法各有优缺点。受厂房高度限制,笔者采用卧式建造方法。

与立式建造方法相比,卧式建造方法在建造工装上花费的时间增加30%以上。整体拼装完成后,为便于导管架装船运输,需要采取整体翻身的方式使其由卧式变为立式。导管架整体抬升如图2所示,导管架空中翻身如图3所示。

▲图2 导管架整体抬升

▲图3 导管架空中翻身

3 翻身吊耳应力与变形分析

导管架翻身过程非常复杂,一旦操作不当,将会引发重大事故,给企业带来巨大损失。导管架主体吊耳必须具备足够的强度和刚度,这样才能满足导管架翻身的要求。三种翻身吊耳的结构形式一致,均采用钢板卷管焊接在导管架的导管上,区别仅在于翻身吊耳的焊接位置和外形尺寸。导管架生产之前,将焊接工艺评定送有国家资质的第三方检测机构进行审核,并保证导管架所有主体焊缝的极限强度不低于母材的极限强度,由此仅需要分析翻身吊耳的极限强度和吊装过程中的变形即可。

应用ANSYS Workbench软件对翻身吊耳进行应力分析,导管架和翻身吊耳均采用实体单元,弹性模量取2.1×1011Pa,泊松比取0.3,密度取7 850 kg/m3,翻身吊耳的许用应力按照标准GB/T 1591—2018《低合金高强度结构钢》执行,并且考虑不同板厚对许用应力的折减。计算过程中,考虑不均衡载荷、导管架惯性载荷的影响,动载荷安全因数取2。

导管架整体抬升过程中,导管架的质量主要由翻身吊耳1和翻身吊耳3承受,翻身吊耳2不受力,因而对于导管架整体抬升过程,可以不对翻身吊耳2进行强度校核。经计算,翻身吊耳3垂向总受载荷为677 t,单个翻身吊耳3垂向受载荷为338.5 t,考虑2倍安全因数,吊装带偏向角度为2.5°,单个翻身吊耳3受吊装带施加的载荷为677 t。翻身吊耳1垂向总受载荷为323 t,合成角度为30°,考虑2倍安全因数,单个翻身吊耳1受吊装带施加的载荷为373 t。

导管架空中翻身过程中,翻身吊耳3受吊装带施加的载荷随力矩变化逐渐减小,翻身吊耳1受吊装带施加的载荷随力矩变化逐渐增大,翻身吊耳2依然不受力,可以不对翻身吊耳2进行强度校核。经计算,翻身吊耳3垂向总受载荷为647 t,单个翻身吊耳3垂向受载荷为323.5 t,考虑2倍安全因数,单个翻身吊耳3受吊装带施加的载荷为647 t。翻身吊耳1垂向总受载荷为353 t,合成角度为30°,考虑2倍安全因数,单个翻身吊耳1受吊装带施加的载荷为408 t。

导管架整体下落过程中,翻身吊耳3和翻身吊耳2受吊装带施加的载荷分别为500 t,合成角度为17.5°,考虑2倍安全因数,单个翻身吊耳3和单个翻身吊耳2受吊装带施加的载荷为524 t。

综合以上强度分析,单个翻身吊耳1所承受的载荷不超过408 t,单个翻身吊耳2所承受的载荷不超过524 t,单个翻身吊耳3所承受的载荷不超过677 t。单个翻身吊耳2应力云图如图4所示,变形云图如图5所示。

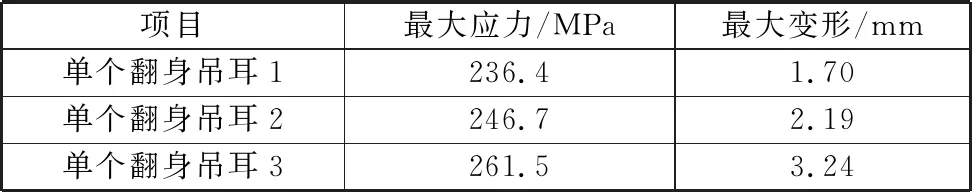

三种翻身吊耳的应力和变形分析结果见表1,许用应力为284 MPa,许用变形为5 mm。由表1可知,在制造厂内导管架整体翻身过程中,三种翻身吊耳的强度、变形均满足设计要求。

▲图4 单个翻身吊耳2应力云图

▲图5 单个翻身吊耳2变形云图

表1 翻身吊耳应力和变形分析结果

4 吊装吊耳设计

导管架在海上的施工作业是非常复杂的过程,包括海上运输和海上安装两部分。对于海上运输,导管架通常由驳船或通过其它方式运输到风力发电机机位点。

导管架的海上安装有提升法、滑入法和浮运法。提升法主要依靠起重船进行吊装,受起重船起重能力和起重高度的限制,导管架主体质量不能太大,也不能太高。如果质量太大,需要分为几部分预制,然后分体吊装,这会增大海上施工的难度。滑入法将导管架的导管密封,用有下水滑道的驳船运输至现场,到达风力发电机机位点后驳船倾斜,导管架沿滑道下滑入水中,并浮在水面上。此时向导管架内注水,再由一个常规的起重船协助,就可以实现导管架的安装。浮运法将导管架两端密封,导管架依靠自身浮力浮在水面上,用拖船拖至风力发电机机位点,向导管架内注水后完成安装。

目前国内一般采用提升法进行导管架的海上安装。受起吊高度的限制,导管架装船及在风力发电机机位点吊装时,为了操作方便,需要使用过渡段上的吊装吊耳。导管架整体吊装如图6所示,吊装吊耳结构如图7所示。吊装吊耳先采用钢板焊接,然后焊接在导管架的过渡段上。

▲图6 导管架整体吊装

▲图7 吊装吊耳结构

导管架整体吊装时采用双钩起吊,双钩之间的距离为5 m。每个吊钩上吊两根钢丝绳,每根钢丝绳的长度约为30 m。每根钢丝绳的两端分别系一个吊装吊耳。吊钩、吊绳、吊装吊耳的布置如图8所示,由此组成整体吊装结构。

5 吊装吊耳应力与变形分析

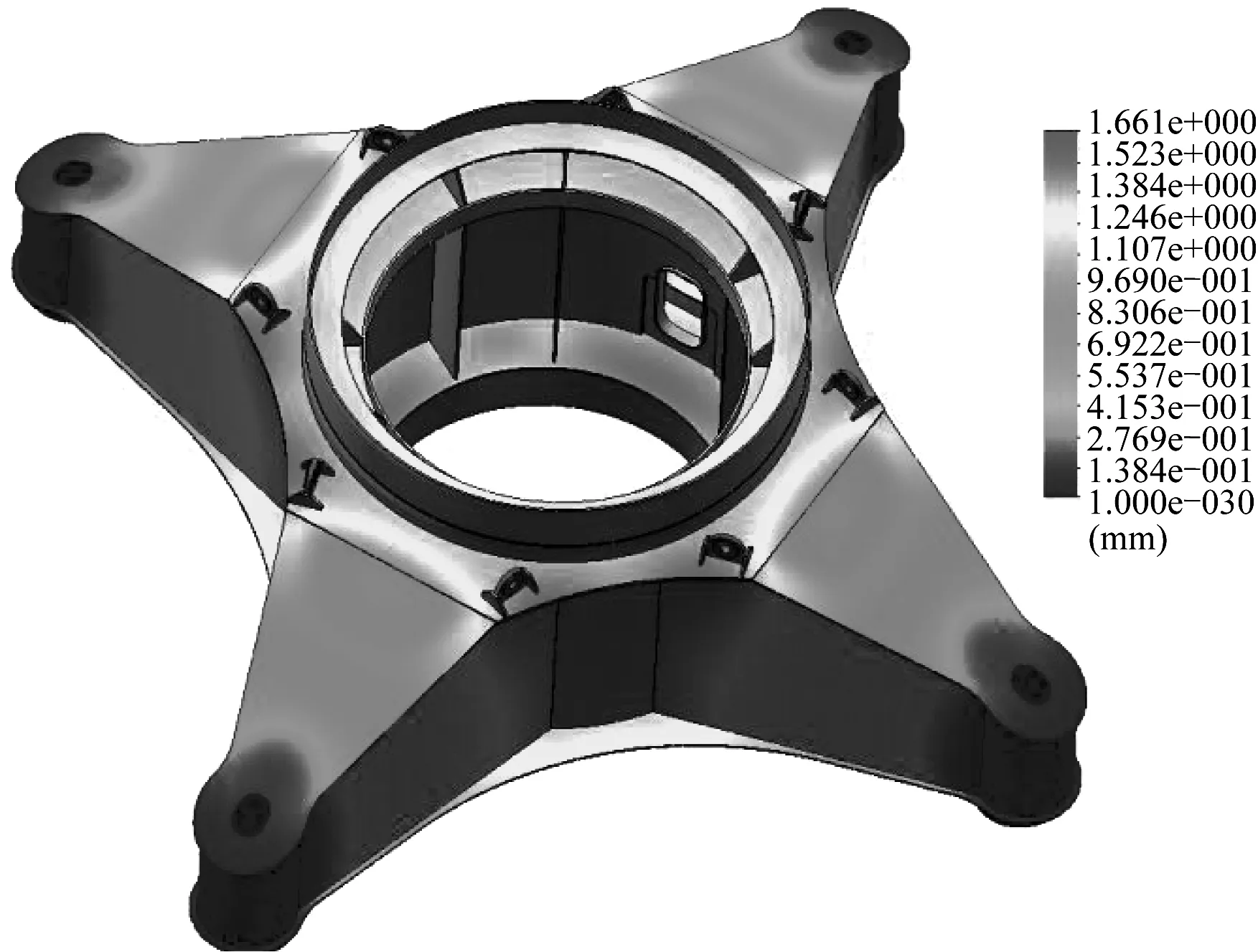

仍然应用ANSYS Workbench软件对吊装吊耳进行应力和变形分析,相关参数设置与翻身吊耳的分析相同。导管架整体吊装过程中,整体吊装结构应力云图如图9所示,整体吊装结构变形云图如图10所示,吊装吊耳应力云图如图11所示。

▲图8 吊钩、吊绳、吊装吊耳布置

▲图9 整体吊装结构应力云图

▲图10 整体吊装结构变形云图

由图9~图11可知,导管架整体吊装时整体吊装结构最大应力为207.2 MPa,整体吊装结构最大变形为1.66 mm,产生于吊装吊耳上,应力和变形均满足设计要求。

6 结束语

海上风力发电机基础主体结构设计寿命不短于25 a,伴随着机组大型化,导管架的质量及体积不断增大,导管架设计、建造、运输、吊装等环节将面临更为严峻的挑战。笔者结合具体工艺流程,对导管架在建造、吊装环节使用的翻身吊耳和吊装吊耳进行设计,并应用ANSYS Workbench有限元分析软件对导管架吊耳的应力和变形进行分析,保证设计满足要求。后续还应结合具体工艺流程,制订详细的生产验收规范,这样才能保证导管架各项工作的顺利开展。

▲图11 吊装吊耳应力云图