CK5116型数控单柱立车的平衡补偿*

□ 谭德宁 □ 杨瑞青 □ 郑明辉

山东华宇工学院 机械工程学院 山东德州 253034

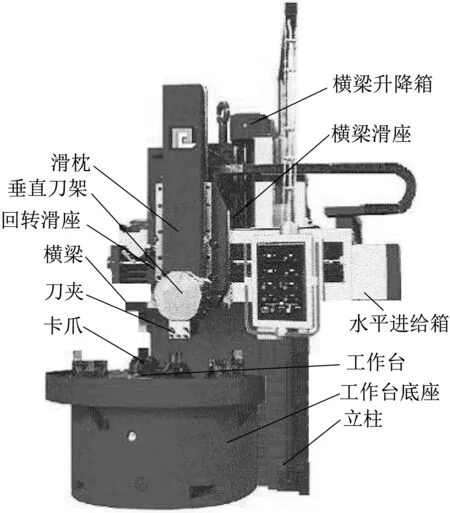

1 数控单柱立车概况

CK5116型数控单柱立车经过多年生产和使用,基本已经定型。这一机床适用于加工各种黑色金属、有色金属,以及部分非金属材料,可以粗精车内外圆柱面、内外圆锥面、平面、曲面,以及钻、扩、铰孔等。这一机床采用西门子802D数控系统,进给轴由交流伺服电机驱动,主传动为交流主轴伺服电机驱动,可以实现无级调速。

CK5116型数控单柱立车主要规格和技术参数如下:最大车削直径为1 600 mm,最大工件质量为8 t,回转工作台直径为1 400 mm,回转工作台转速范围为4~200 r/min、两挡,进给范围为0.01~1 000 mm/min,进给电机扭矩X轴、Z轴均为27 N·m,垂直刀架最大切削力为20 000 N,垂直刀架行程为水平915 mm、竖直800 mm/1 000 mm,垂直刀架快速移动速度为水平6 000 mm/min、垂直6 000 mm/min,主电机功率为30 kW,横梁升降电机功率为2.2 kW,外形尺寸为5 600 mm×4 000 mm×55 mm。

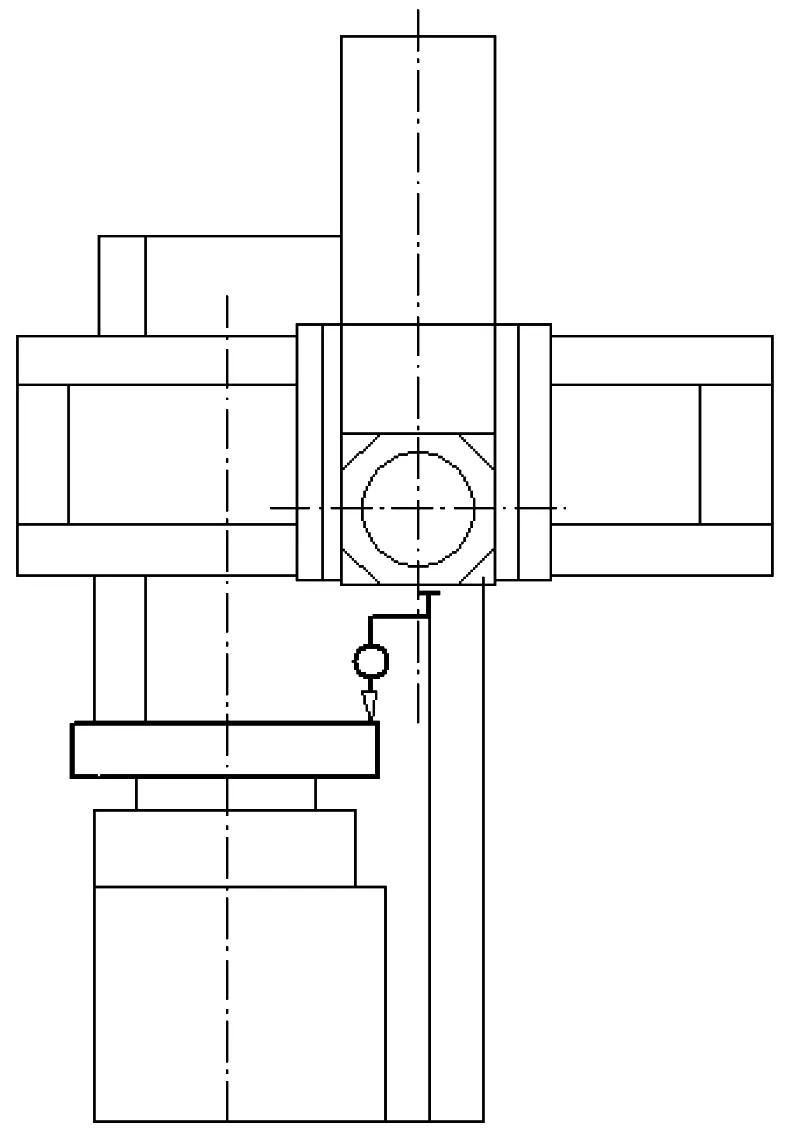

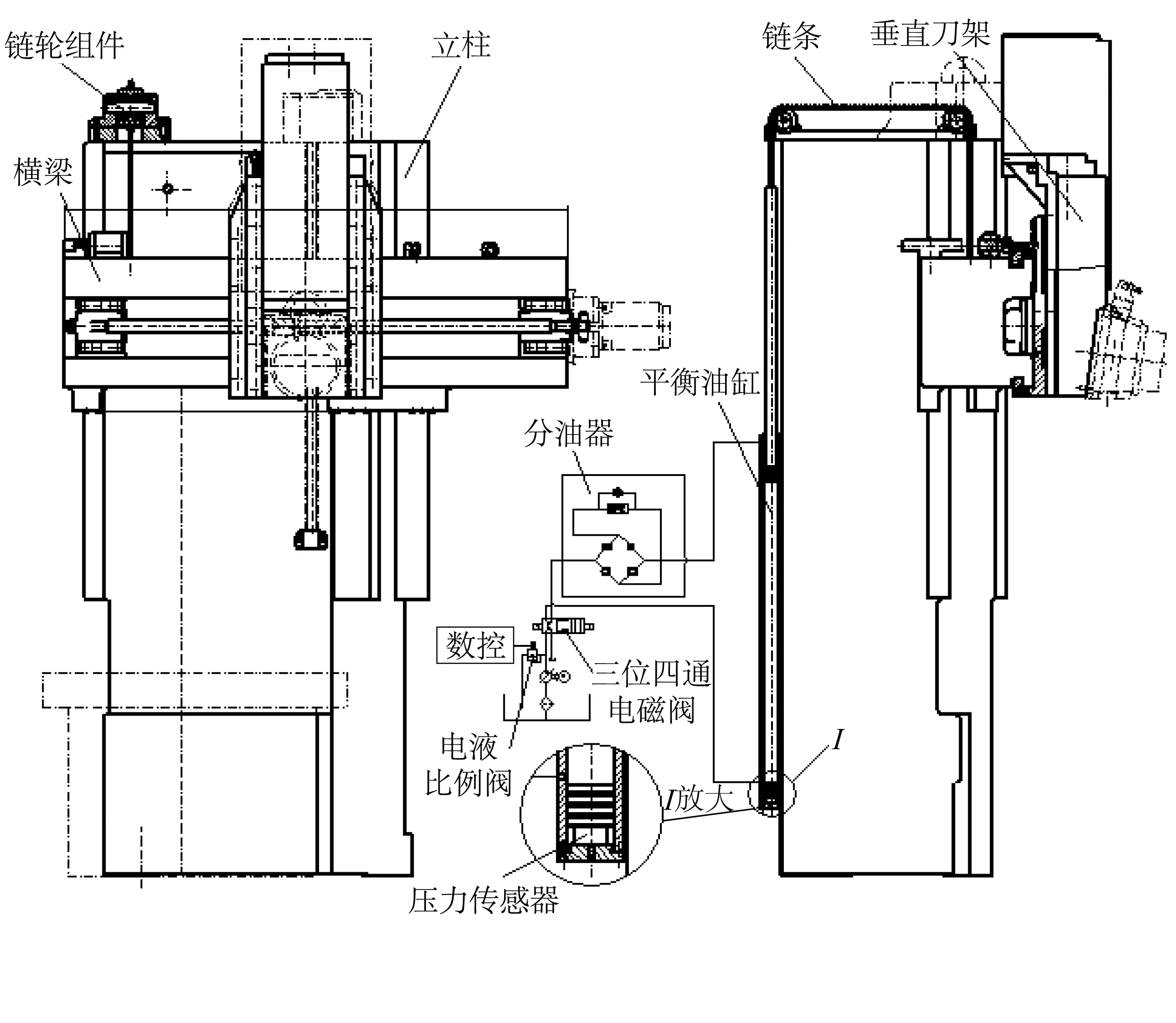

CK5116型数控单柱立车结构如图1所示。在垂直刀架自重的作用下,垂直刀架质心在水平方向左右移动时会产生挠曲变形,打表检测机床的静态几何精度,结果超差。垂直刀架精度检测如图2所示。

▲图1 CK5116型数控单柱立车结构

▲图2 垂直刀架精度检测

2 结构分析

从总体外观看,CK5116型数控单柱立车采用立式床身,排屑性能很好,但回转工作台上由工件重力所产生的变形正好为垂直运动方向,对精度影响很大。垂直刀架在横梁上水平移动,横梁在垂直导轨上垂直移动。由于为单臂立柱结构,在进行几何精度检测时,垂直刀架在横梁上从右水平移动到左,垂直刀架移动对工作台面的平行度为0.03 mm,这一精度会影响工件的加工精度。

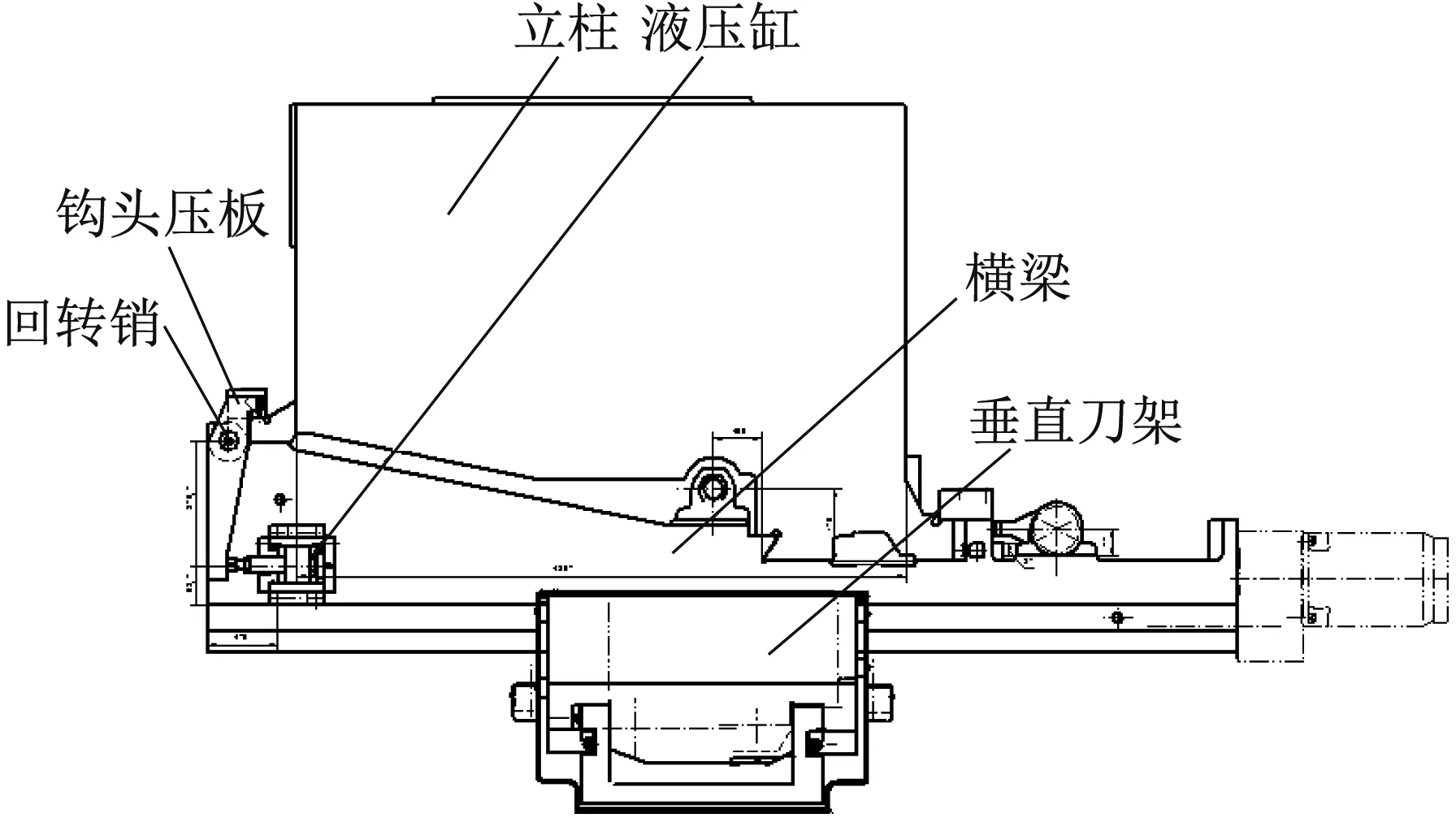

采用液压夹紧锁紧横梁的结构,如图3所示。液压夹紧锁紧横梁结构由回转销、钩头压板、立柱、液压缸、横梁、垂直刀架组成。立柱采用矩形和燕尾导轨组合型式,由液控斜镶条锁紧消隙。在左侧增加矩形辅助导轨,目的是通过钩头压板液压夹紧,使横梁与立柱连成一体,防止工作时垂直刀架倾斜。钩头压板以回转销为支点,由液压缸顶紧夹紧矩形辅助导轨的后部。横梁升降时,液压缸后退,使横梁放松。此时横梁升降电机旋转运动,横梁开始升降。在横梁停止升降的同时,压力油进入液压缸,钩头压板压紧,使横梁夹紧。液压夹紧锁紧能够保证横梁在切削时保持固定位置,但由于存在导轨间隙和垂直导轨相对工作台垂直度的误差,导致横梁导轨位置微量变化。

▲图3 液压夹紧锁紧横梁结构

3 平衡补偿

3.1 平衡补偿结构

横梁导轨为悬臂结构,垂直刀架在水平方向移动,在自重作用下产生向下挠曲,越向右移动,变形量越大。横梁在垂直导轨上垂直移动,垂直导轨与横梁拖板的配合为间隙配合,尽管采用液压夹紧锁紧,但也会产生变形。一些精密盘套类零件的加工,内外圆的同轴度要求为0.02 mm,端面对内孔垂直度要求为0.015 mm,如果不消除以上误差,就无法达到加工要求。

为从根源上解决问题,采用平衡补偿,如图4所示。平衡补偿由横梁、链轮组件、立柱、链条、垂直刀架、平衡油缸、压力传感器组成。在横梁的左端增加一根链条,将横梁与具有压力反馈功能的平衡油缸通过链轮组件连接起来,平衡油缸用锥销和螺钉固定在立柱后部。链轮组件安装在固定板上,前后各一组,使链条受到的对横梁拉力传递至平衡油缸的活塞杆上。固定板安装在立柱的上部。平衡油缸的进出油口与液压系统相连,平衡油缸下部的压力传感器与数控系统相连,数控系统与压力电液比例阀连接。横梁在垂直导轨上运动,右侧导轨为固定端,左侧导轨为游动端。为了确保实现自动补偿,安装横梁时特意使水平导轨右端比左端高0.1 mm,这样在链条的拉紧作用下,右端会以垂直导轨固定端为支点下移。横梁上设置电子水平仪,可以自动检测平衡位置,直到达到平衡位置,停止増压。

平衡油缸主要由缸体、活塞、密封堵、压力传感器组成。当平衡油缸工作时,上腔为压力腔,压力传递至下腔,作用于密封堵。密封堵下方为压力传感器,压力由此传递至压力传感器。压力的大小与横梁的微量弹性变形成一定比例,用于调整横梁质心偏移产生的对应补偿量。

3.2 固定位置平衡补偿

当横梁上的垂直刀架向左移动时,横梁质心向左偏移,横梁左端就会产生向下挠曲。在横梁上设置电子水平仪,用于检测。由于链条与活塞杆相连,因此活塞杆随之上移,使上腔空间减小,液压油压力增大。当液压油压力增大至高于电液比例阀设定的压力时,液压油经电液比例阀流回液压箱,使平衡油缸的压力保持恒定值。若下腔空间增大,则作用在压力传感器上的压力减小,输出的电压降低,经数控系统处理后输出至电液比例阀。电液比例阀压力增大,平衡油缸压力增大,带动活塞杆下移,使横梁左端向上移动,横梁恢复至水平位置,电子水平仪刻度为0。

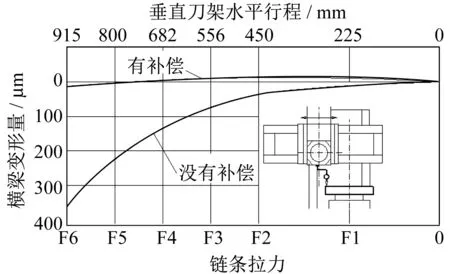

在横梁上设置电子水平仪,由RS 232总线与数控系统相连,每隔100 mm测量平衡位置对应的链条拉力值。F1至F6链条拉力逐渐增大,垂直刀架水平行程全长915 mm。同时用千分表测量各点的横梁变形量,输入数控系统存储,作为平衡补偿的已知量。通过平衡补偿,精度高于0.01 mm。

平衡补偿效果如图5所示。平衡补偿功能可以消除横梁变形量,使垂直刀架的质心始终保持在同一位置,CK5116型数控单柱立车加工精度明显提高。需要注意的是,在平衡补偿时,钩头压板处压力始终为定值,可以通过二级溢流阀实现,进而保证横梁能够微量调整。当压力传感器显示压力恒定后,发出信号至数控系统,再使钩头压板夹紧导轨,进而保证在加工过程中横梁位置始终是正确的。

▲图4 平衡补偿

▲图5 平衡补偿效果

3.3 任意位置平衡补偿

当横梁在垂直导轨上运动时,受导轨间隙和垂直度误差的影响,横梁导轨的水平面状态会发生微量变化,右端变化量为±0.05 mm,并且这一误差是随机的。将设置在横梁上的电子水平仪作为传感器,横梁移动到任意位置时都可以进行水平面变化检测。将变化量输入数控系统,通过计算进行误差补偿,最终达到平衡补偿的目的。

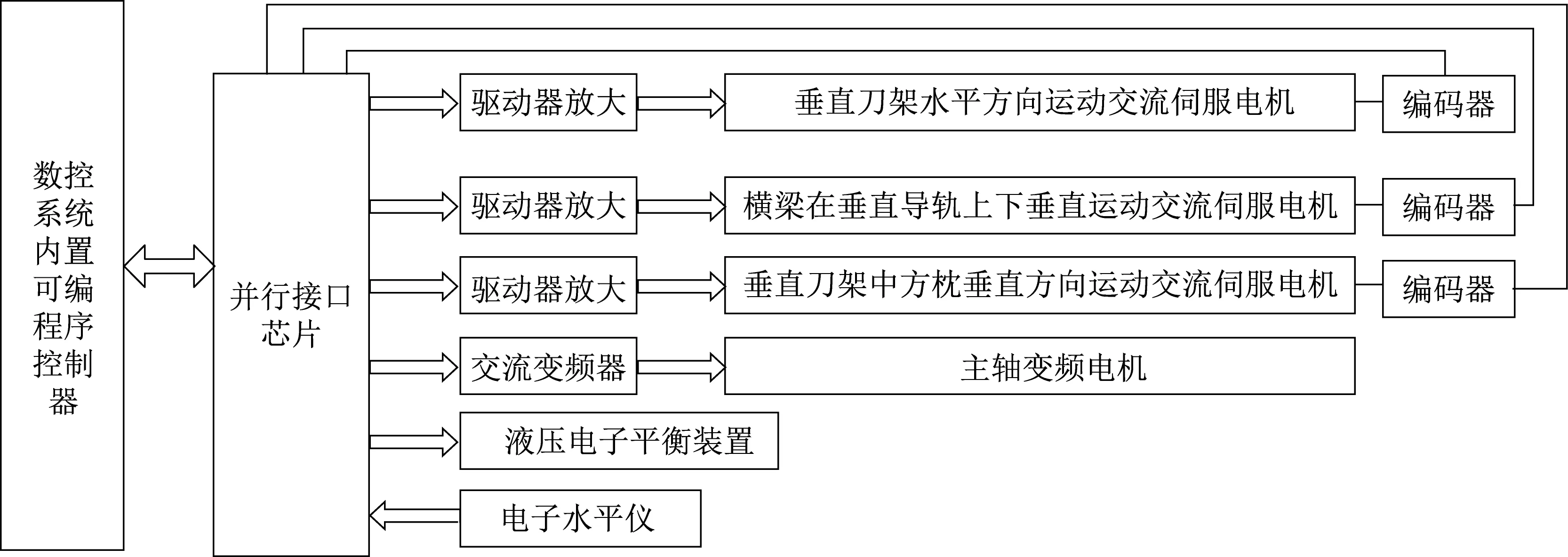

数控系统框图如6所示。

垂直刀架水平方向运动、横梁在垂直导轨上下垂直运动、垂直刀架中方枕垂直方向运动均采用半闭环控制系统,通过液压电子平衡装置与电子水平仪实现闭环控制。横梁的变形量经过平衡补偿后,再进行两轴联动数控车削加工。

采用上述平衡补偿,可以实时对横梁超差的几何精度进行平衡补偿。对于CK5116型数控单柱立车,在理想垂直位置采用电子水平仪预先进行检测,可以作为一项出厂前精度检测,对应数值输入数控系统存储,作为平衡补偿的已知量。对于其它垂直位置,可以基于上述理想垂直位置进行偏差调整。

4 结束语

笔者对CK5116型数控单柱立车单臂横梁上垂直刀架质心水平移动产生误差进行分析,提出平衡补偿措施,基于电子水平仪、压力传感器、压力电液比例阀,实时进行平衡补偿,由此保证了机床的精密加工,并且可以为同类型产品的设计提供参考。

▲图6 数控系统框图