氧化铝在甲烷氧化偶联反应中的应用探索

吕 梅

(沈阳化工大学,辽宁 沈阳 110142)

乙烯是合成纤维、橡胶、塑料(聚乙烯及聚氯乙烯)、乙醇(酒精)等的基本化工原料,其产量是衡量一个国家石油化工发展水平的重要标志[1]。目前乙烯主要通过石油裂解而得,但随着石油资源的日益紧张,研究者们开始寻找生产乙烯的新路线和新途径。我国天然气储量丰富,尤其随着页岩气的开采,以甲烷作为清洁能源生产化工基础原料逐渐受到关注,这也为乙烯来源提供了新思路。甲烷直接转化制乙烯主要有两种方法:(1)在无氧条件下,通过甲烷热裂解产生CH3·(甲基自由基),再耦合生成乙烷,反应过程对温度要求较高,需高于1 000 ℃[2];(2)甲烷氧化偶联(OCM)反应,即通过氧化性气体(主要为氧气)活化甲烷产生CH3·,由于氧气的存在可以明显降低甲烷活化温度,因此根据选取催化剂的不同可将反应温度降至(500~850) ℃[3]。

氧化铝由于晶相结构多、酸碱性可调、热稳定性和化学稳定性高等优点被广泛用作催化剂载体和吸附功能材料等。氧化铝一般由氢氧化铝脱水形成[10-11],随着氢氧化铝热处理温度的不同,氧化铝表面-OH基不同,因此配位不饱和的Al3+和O2-数量不同,最终导致其晶相结构不同,并使其具有一定的酸碱性及化学性质,影响其作为载体或者功能材料的效果。据文献报道,不同晶相的氧化铝在甲烷部分氧化(POM)过程中所起的作用有较大的差异,稳定性更高的α-Al2O3对甲烷转化更加有利。李振花等[12]通过对不同载体(α-Al2O3、γ-Al2O3、θ-Al2O3)的镍基催化剂在甲烷部分氧化反应(POM)催化性能的考察,发现只有以α-Al2O3为载体时,催化剂才具有活性,表明催化剂活性与氧化铝载体的晶相有关。余林等[13]也考察了不同氧化铝载体的镍基催化剂对POM反应活性的影响,在相同镍负载量下,催化活性却差异较大,将其原因归结于Ni与α-Al2O3不易生成对POM反应无活性的镍铝尖晶石(NiAl2O4),这也是因氧化铝载体晶相不同所产生的影响。王海涛等[14]探究了不同载体及助剂对镍基催化剂在甲烷部分氧化反应中催化性能的影响,发现助剂的添加对Ni/α-Al2O3催化性能的改善高于Ni/γ-Al2O3。因此,不同晶相的氧化铝对甲烷的活化在一定程度上有积极影响,而焙烧温度是使氧化铝晶相改变的直接原因。

本文探索氧化铝应用于OCM反应的可能性,主要探究焙烧温度对氧化铝催化性能的影响,并采用BET、XRD、XPS、原位红外等技术对样品进行表征,以认识甲烷氧化偶联的反应机理。

1 实验部分

1.1 样品制备

将氧化铝分别在800 ℃、1 000 ℃、1 100 ℃以及1 200 ℃马弗炉中焙烧4 h,分别标记为A-800、A-1000、A-1100、A-1200。

1.2 催化剂评价

催化剂评价在石英管反应器(内径25 mm)中进行。将2.7 g氧化铝置于反应器中部的烧结板上,原料气自上而下经过催化剂床层发生氧化偶联反应。原料气组成为n(CH4)∶n(O2)∶n(N2)=3.5 ∶1 ∶1,各气体的流量由质量流量控制器控制,总气量为720 mL·min-1。由于OCM反应强放热,故在催化剂床层底部安置一热电偶以监测并反映反应过程中催化剂床层的温度。反应后的气体经冷凝、除水后进入气相色谱 (Micro 3000,Agilent)进行分析。

OCM反应的甲烷转化率(XCH4)、氧气转化率(XO2)、C2+选择性(SC2+)及其收率(YC2+)按照以下公式进行计算:

(1)

(2)

(3)

YC2+= XCH4×SC2+×100 %

(4)

式中,CH4,in、CH4,out、O2,in、O2,out、C2H4、C2H6均代表该气体在反应器进、出口流率。

1.3 催化剂表征

N2-物理吸附在ASAP 2020(Micrometrics,US)BET比表面全自动物理吸附仪进行,测试之前,样品首先在200 ℃、1×10-4Pa条件下脱气12 h,然后在液氮温度下采用多点BET法进行测试。

催化剂的物相结构在Rigaku Smartlab(Dawn Instrument,Japan)型X射线衍射分析仪上进行,使用CuKα射线,5°~90°扫描,扫描速率为10°·min-1。

XPS测试采用ESCALAB 250Xi(Pinover,US)X射线光电子能谱仪,激发源为单色化的AlKα射线(1 486.6 eV),测试时仪器真空度<1×10-8Pa,样品的结合能采用污染碳(C1s)进行荷电校正。

原位红外表征在配备漫反射原位反应池(Harrick,US)和ZnSe窗片的TENSOR 型(Bruker,GER)红外光谱仪上进行,扫描范围为(4 000~600) cm-1,分辨率为4.0 cm-1。将0.04 g样品装入原位池中,经25 mL·min-1的氩气吹扫20 min后切换为10%CH4-Ar或10%O2-Ar再吹扫30 min,扫描此刻样品作为背景光谱,然后以10 ℃·min-1升温至反应温度(650 ℃、700 ℃、750 ℃、800 ℃)并保持15 min后再次扫描样品,获得该反应温度下的原位红外谱图。

2 结果与讨论

2.1 催化剂活性评价

图1为不同焙烧温度氧化铝在不同反应温度下对OCM反应的催化性能。

图1 不同焙烧温度氧化铝的催化性能Figure 1 Catalytic properties of alumina at different calcination temperatures

由图1可以看出,甲烷和氧气转化率均随反应温度的升高而升高,主要是由于温度升高,氧气活化和甲烷活化速率加快,有利于两者的转化。在不同反应温度下,甲烷和氧气转化率均呈现A-1100 > A-1200> A-1000 > A-800,即甲烷和氧气转化率均随着氧化铝焙烧温度的升高而升高。在1 200 ℃焙烧氧化铝的催化作用下,当反应温度为800 ℃时,甲烷转化率可达21%,氧气转化率为100%。由图1还可以看出,在较低焙烧温度(800 ℃和1 000 ℃)氧化铝的催化作用下,C2+选择性随着反应温度的升高逐渐升高,在800 ℃条件下,C2+选择性大于10%,而在高温焙烧(1 100 ℃和1 200 ℃)氧化铝的催化作用下,随着反应温度从600 ℃升高至750 ℃,C2+选择性由约10%快速升至40%,但随着反应温度升高至800 ℃,C2+选择性反而下降。由图1还可以看出,C2+收率随着反应温度的升高而逐渐升高。通过对比不同焙烧温度的氧化铝的催化性能,1 100 ℃焙烧的氧化铝催化性能最佳,当反应温度为750 ℃时,甲烷转化率和C2+选择性分别为19.2%和41.6%。

值得注意的是,不装填任何催化剂的空白试验结果表明,当反应温度高于700 ℃,依靠热效应甲烷也可与氧气反应生成C2+烃。在反应温度为750 ℃时,甲烷转化率为10.3%,低于氧化铝催化作用下的甲烷转化率,但C2+选择性可高达37%,虽然低于1 100 ℃和1 200 ℃焙烧的氧化铝,但却高于800 ℃和1 000 ℃焙烧氧化铝的催化效果。

2.2 BET

由N2吸附-脱附曲线计算得到不同焙烧温度氧化铝的比表面积和孔结构数据,结果列于表1。

表1 不同焙烧温度氧化铝的物理性能

由表1可以看出,随着焙烧温度的升高,氧化铝的比表面积逐渐降低,A-800和A-1 000的比表面积大于100 m2·g-1,而高温(1 100 ℃和1 200 ℃)焙烧使得氧化铝的比表面积骤减至24 m2·g-1和8 m2·g-1。这是由于随着焙烧温度升高,Al-OH逐渐脱水而形成O-Al-O-Al-O,造成颗粒内部的孔道坍塌,介孔数量逐渐减少,样品孔容逐渐降低[10-11]。

目前研究较多的OCM催化剂如NaWMn-SiO2催化剂、稀土氧化物如La2O3催化剂、钙钛矿型催化剂等,其比表面积均较低[15-17],这促使了C2+的深度氧化,是导致OCM反应系统C2+选择性降低的主要原因之一。多孔催化剂造成目标产物从催化剂表面脱附析出时间延长,增加其深度氧化的可能性。因此随着催化剂比表面积的增大,OCM反应的C2+选择性反而下降。

2.3 XRD

图2为不同焙烧温度氧化铝的XRD图。由图2可以看出,A-800在2θ=38°、45.5°、60.5°、67°以及84.5°出现衍射峰,均归属于γ-Al2O3的特征衍射峰[18],当焙烧温度升高至1 000 ℃时,样品在2θ=25°、35°、43°、57°处出现衍射峰,归属于α-Al2O3的特征衍射峰[19],因此A-1000样品中γ-Al2O3和α-Al2O3晶相共存。随着焙烧温度继续升高,γ-Al2O3的特征衍射峰消失,A-1100和A-1200的XRD图与α- Al2O3的标准图谱(PDF#10-0173)完全吻合[19],说明此时氧化铝已经基本完全转化成α-Al2O3晶相。

图2 不同焙烧温度氧化铝的XRD图Figure 2 XRD patterns of alumina at different calcination temperatures

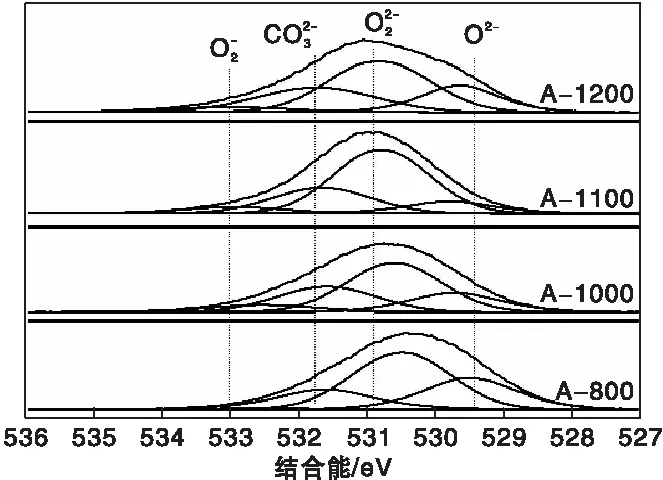

2.4 XPS

通过XPS表征探究氧化铝表面吸附氧物种的分布,其O1s XPS谱图如图3所示。

图3 不同焙烧温度氧化铝的XPS谱图Figure 3 XPS spectra of alumina at different calcination temperatures

表2 不同焙烧温度氧化铝的XPS拟合结果

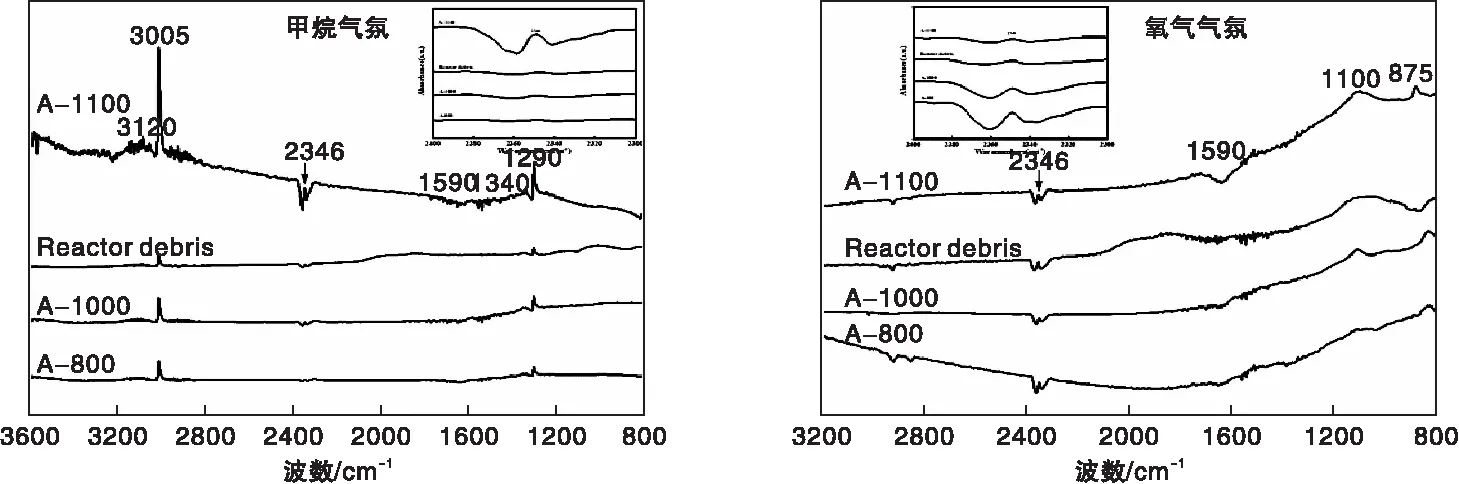

2.5 原位红外

为了探究氧化铝在甲烷活化和氧气活化中的催化作用,对不同焙烧温度的氧化铝分别进行了甲烷与氧气气氛下的原位漫反射红外吸收光谱分析,结果如图4所示。图4中不装填任何催化剂的空白试验表明,甲烷和氧气在高温下也可实现转化,因此本研究同时对研磨至200 μm的反应器碎片进行了原位红外表征。从图4中甲烷气氛下的原位漫反射红外吸收光谱可以看出,不同焙烧温度的氧化铝和反应器碎片(Reactor)均在3 005 cm-1、1 340 cm-1和1 290 cm-1处出现甲烷的特征吸附峰[27],说明甲烷在氧化铝和反应器碎片上发生吸附,且A-1100的甲烷吸附峰峰高最高,反应器碎片上甲烷吸附峰最弱,这与图1中甲烷转化率成正相关。同时,不同焙烧温度氧化铝和反应器碎片均在2 346 cm-1处出现气相CO2的特征吸收峰,说明在750 ℃下氧化铝和反应器碎片均可催化甲烷转化生成CO2,但A-1100在3 120 cm-1出现了C2H4的特征吸收峰[28],说明A-1100除了催化甲烷转化为CO2,还转化成乙烯。

图4 不同焙烧温度氧化铝的原位漫反射红外吸收光谱图Figure 4 In-situ diffuse reflectance infrared absorption spectra of alumina at different calcination temperatures

同时,将OCM催化性能最好的A-1100催化剂也分别在甲烷气氛与O2气氛下进行原位红外漫反射表征,考察反应温度对其催化反应的影响,结果如图5所示。图5可以看出,在不同反应温度下,甲烷在催化剂上的吸附并未发生改变,说明反应温度对甲烷的吸附量影响不大。在650 ℃时,分别出现了CO2、碳酸盐及乙烯的特征吸收峰,说明此时甲烷已经开始反应。

图5 A-1100在不同反应温度下的原位红外光谱图Figure 5 In situ infrared spectra of A-1100 at different reaction temperatures

2.6 结果讨论

由上述表征及评价结果可知,焙烧温度的升高大大降低了氧化铝的比表面积,较低的比表面积可以缩短目标产物从催化剂表面脱附的时间,可以有效提高其产物选择性。除此之外,焙烧温度的改变也对氧化铝的晶相产生了较大影响,当焙烧温度高于1 000 ℃时,γ-Al2O3逐渐向α-Al2O3转变,至1 100 ℃时,几乎全部转化为α-Al2O3。同时,从XPS及原位红外的分析结果来看,氧物种的种类和含量对OCM反应的催化性能有很大影响。研究表明[30],表面氧物种有利于活化甲烷,而晶格氧物种易使甲烷深度氧化。因此,本研究又分析了氧物种对催化剂的OCM性能的影响。以下氧物种的相对含量从XPS的拟合结果中获得。

氧物种含量与氧化铝OCM性能之间的关系如图6所示。由图6可以看出,不同焙烧温度的氧化铝其甲烷转化率与表面氧物种含量之间呈正相关线性关系,说明表面氧物种的含量越高对甲烷的转化越有利,表面氧物种是活化甲烷产生甲基自由基的活性物种,其中A-1100的表面氧物种含量和甲烷转化率均最大。由图6还可以看出,晶格氧含量与C2+选择性呈负相关线性关系,说明晶格氧的含量越高,对生成目标产物不利,即晶格氧物种含量最少时,可减少C2+的深度氧化,从而增加了C2+选择性。因此,甲烷转化率的变化与表面氧物种的种类及含量有关,而晶格氧物种是影响C2+选择性的关键因素。

图6 不同焙烧温度氧化铝的氧物种含量与甲烷转化率和C2+选择性之间的关系Figure 6 Relationship between oxygen species of alumina with different calcination temperatures and methane conversion and C2+ selectivity

3 结 论

(1) 采用不同焙烧温度制备了系列氧化铝,考察其在OCM反应中的催化性能,结果表明,1 100 ℃的催化性能最佳,当反应温度为750 ℃时,甲烷转化率和C2+选择性分别为19.2%和41.6%。

(2) 较低温度和高温焙烧的氧化铝分别以γ-Al2O3和α-Al2O3为主,而在γ-Al2O3和α-Al2O3表面上存在的氧物种种类不同,这也是导致氧化铝催化性能差异的主要原因。XPS和原位红外的测试结果表明,氧化铝表面氧物种是促使甲烷转化的有效氧物种,而晶格氧O2-的存在是C2+选择性低的关键。

(3) Al2O3晶相的改变主要取决于焙烧温度,故对氧化铝而言,焙烧温度对催化剂催化性能的影响比较大,而1 100 ℃是氧化铝的最佳焙烧温度。而对于影响氧化铝催化性能的其他因素,有待于进一步探究。将氧化铝应用于甲烷氧化偶联反应,为OCM催化剂的设计提供了新的研究思路。