SHINE超导波荡器样机电流引线冷却设计及测试

汤启升 周巧根 吴腾马 张继东 樊 凯 丁 祎 文雍梅

1(中国科学院上海应用物理研究所 上海 201800)

2(中国科学院大学 北京 100049)

3(中国科学院上海高等研究院 上海 201204)

波荡器是先进光源上的关键设备。根据其磁场的来源可分为永磁波荡器和超导波荡器(Superconducting Undulator,SCU)。相比于永磁波荡器,SCU在相同的磁隙下能产生更高的峰值磁场和K值,从而提高同步辐射或自由电子激光的性能[1-2]。国内外一些单位对SCU研究投入了大量精力和时间,并取得了一系列成果,如德国的ANKA(ANgstrom Source KArlsruhe)、美 国 的APS(Advanced Photon Source)等光源上都已实现了SCU在电子储存环上的运行[2-4];俄罗斯的BINP(Budker Institute of Nuclear Physics)研制了峰值磁场 为1.2 T的SCU样 机[5];上 海 同 步 辐 射 光 源(Shanghai Synchrotron Radiation Facility,SSRF)也研制成功了SCU模型机并已安装到电子储存环上。SHINE将建设三条波荡器线,其中一条线由40台磁体长度为4 m、周期长度为16 mm的SCUs组成,且可产生能量为10~25 keV的光子。

为验证技术的可行性,在批量生产之前进行了SCU样机的研制。该样机有两套冷却回路,其中一套冷却介质为45 K低温氦气的回路,用来冷却冷屏和二元电流引线等部件。另一套冷却介质为4.2 K液氦的回路,用来冷却超导磁体、束流通道。由常导铜引线段和HTS段组成的二元电流引线用来连接恒温器外部电缆与内部低温超导线圈,形成通电回路。由于HTS产生的焦耳热非常小且其导热系数小,较之于铜材引线可明显降低由45 K温区传递到4.2 K温区的热量。常导铜引线上有来自其热端的漏热以及通电后产生的焦耳热,这些热量如果没有被有效传递走,会引起HTS升温、失超。

目前,国际上研制、设计中的SCU都装有制冷机且内部置有液氦槽,即制冷系统与主机集成在一起,结构上较为复杂[1-5],其优点是直接利用制冷机冷头和液氦槽来冷却电流引线[6-8]。在SHINE SCU样机研制中,结合将来的工程条件将制冷系统与主机分开,即液氦和低温氦气都是经由冷却管来冷却低温部件。这简化了SCU恒温器的结构,然而由于恒温器内部没有制冷机冷头和液氦槽,冷却管需要通过一系列导冷组件来冷却电流引线。

1 超导波荡器样机主体结构

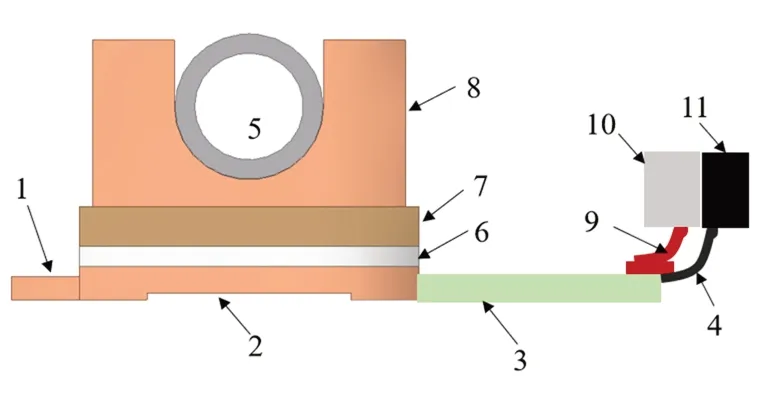

SCU样机主要由磁体、电流引线组件、恒温器(真空罐、冷屏、冷却管)以及支撑台等组成。目前,国际上光源装置中无论是SCU还是超导扭摆器(Superconducting Wiggler,SCW)都采用了独立的束流真空室,即束流真空与绝热真空隔离[1,6-11]。为了实现1.58 T的峰值磁场,SHINE SCU的磁隙只有5 mm,无法放置独立的束流真空室。两条平行铺设在磁体上的铜箔和夹在铜箔之间固定厚度的铜条组成了开放式束流室,即绝热真空与束流真空连通。

真空罐中部有一个大法兰接口用来连接冷却管、电流引线等部件。冷却管缠绕在冷屏和铜脖上并通过低温传输管线连接到外部制冷系统形成冷却回路。冷屏处于磁体与真空罐之间,采用4组(每组4根)对称的不锈钢空心拉杆固定在真空罐上,用来屏蔽真空罐的辐射热,并冷却磁体支撑杆中部、减少对磁体的漏热。安装在冷屏中部的铜脖用来固定并冷却电流引线。

磁体处于恒温器内部的中心位置,通过5对沿磁体长度方向可平移的不锈钢空心杆支撑。4根液氦管对称分布在磁体的背面和侧面上,通过低温传输管线连接到外部液氦槽形成冷却回路。SCU样机各主要部件及它们的位置关系如图1所示。

图1 SHINE超导波荡器样机模型1-大法兰接口,2-二元电流引线,3-铜脖,4-真空罐,5-冷屏,6-磁体,7-磁体支撑杆,8-支撑台Fig.1 Model of SHINE SCU prototype1-Flange,2-Binary current leads,3-Copper neck,4-Vacuum chamber,5-Thermal shield,6-Magnet,7-Magnet support rods,8-Support platform

2 二元电流引线冷却方案

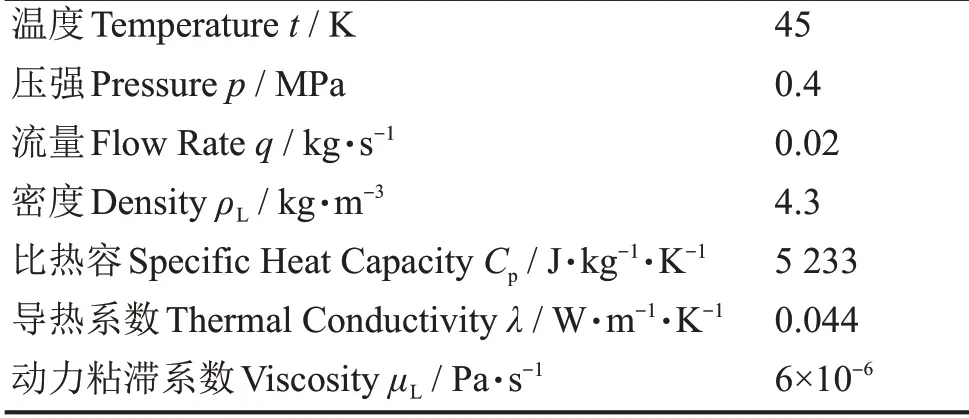

SCU样机共有5台电源给超导磁体供电,这就需要5对(共10根)二元电流引线来连接磁体上的低温超导线圈和大法兰接口上的常温电极法兰。每根二元电流引线上都有一个连接铜块固定在冷屏中部的铜脖上,用以电连接常导铜引线和HTS。HTS冷端连接在磁体上,由低温磁体对其冷却。常导铜引线上热端传导漏热以及通电后的焦耳热都要经连接铜块后再传递到铜脖上。

由于在实际工艺中冷却管缠绕铜脖时无法实现完全的理想接触,因此需采用导冷组件来传递热量。缠绕在铜脖上的两根冷却管均为低温氦气入口段,而出口段避开了铜脖,这样避免了冷屏上其他热负载对电流引线的影响。由于HTS的冷端与磁体在降温过程中会有相对位置改变,采用柔性导冷带将其冷端与磁体连接进行冷却。二元电流引线的冷却方案示意如图2所示。

图2 二元电流引线冷却设计示意图1-常导铜引线,2-连接铜块,3-高温超导引线,4-超导线圈引线,5-冷却管(45 K),6-氮化铝,7-铜脖,8-导冷铜块,9-导冷带,10-磁体固定框(4.2 K),11-磁体Fig.2 Schematic diagram of cooling design for binary current lead1-Normal conductive copper lead,2-Connecting block,3-HTS,4-Superconducting wire,5-Cooling tube(45 K),6-AlN block,7-Copper neck,8-Thermal conduction copper block,9-Thermal conduction belt,10-Magnets fixture(4.2 K),11-Magnet

导冷组件由导冷铜块、铜脖以及氮化铝片组成。铜脖通过对称的4套螺栓组件固定在冷屏上、接触面很小,这样避免了冷屏与铜脖之间的相互热影响;一系列不同规格的导冷铜块填实铜脖和冷却管之间的缝隙;氮化铝片装夹在铜脖和连接铜块之间用以电绝缘,并且其导热系数高[12]、导冷效果好。为了减少中间传热接触面的数量,铜脖是在一个整块无氧铜毛坯上切割而成的外壁圆形、内壁多边形结构,这样氮化铝片可直接贴合在铜脖的内壁平面上。设计时将10根电流引线在满足结构上位置要求的同时尽量均布在冷却铜脖上以均散热量。冷却组件结构以及二元电流引线在恒温器内的安装情况如图3所示。

图3 电流引线的冷却结构(a)导冷组件结构,(b)高温超导引线(HTS)连接,(c)引线连接Fig.3 Cooling structure of current lead(a)Structure of thermal conduction assembly,(b)HTS connecting,(c)Copper leads connecting

3 二元电流引线热负载及温度仿真

对于45 K温区,二元电流引线产生的热负载主要包括:1)常导铜引线的热端以热传导方式产生的漏热;2)常导铜引线在通电流后产生的焦耳热。由真空罐对电流引线产生的辐射热相对很小,计算中不作考虑。

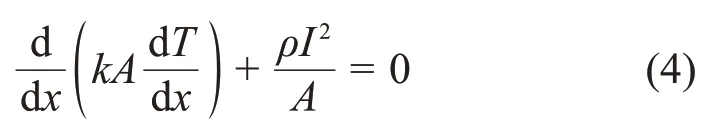

拟选用低温氦气的工作参数如表1所示。其中,密度、比热容、导热系数以及粘滞系数数值参考美国国家标准与技术研究院(National Institute of Standards and Technology,NIST)WebBook公布。氦气冷却管由Al5083材料拉制而成,其内径为20 mm、壁厚3 mm。低温氦气与冷却管之间的传热属于单相强制对流换热,且管内氦气已处于充分发展的湍流状态。参考式(1)~(3)[13]来估算管壁上的平均对流换热系数:

表1 低温氦气的主要参数Table 1 Main parameters of low-temperature helium gas

式中:h为对流换热系数;Nu为努塞尔数;Re为雷诺系数;Pr为普朗特数;λ为导热系数;d为冷却管内径;u为氦气流速;v为运动粘滞系数;μL为动力粘滞系数;ρL为氦气密度;Cp为氦气比热容。最后算得冷却管内壁上的平均对流换热系数约为418 W·m-2·K-1。

10根二元电流引线中,有8根大负载引线通400 A电流、2根小负载引线通50 A电流。根据冷屏与真空罐之间的结构设计关系设定常导铜引线的长度为400 mm,这样其横截面积就决定了由热传导和电阻产生的总热负载。在稳态热平衡状态下,铜引线上经过任一截面的总热流量与内热源应满足式(4)[14]:

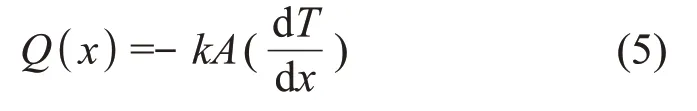

式中:k为铜的导热系数;ρ为铜的电阻率;A为横截面积;I为电流;T为温度;x为任一横截面以常导铜引线热端为0点的长度坐标值。铜引线上任一横截面的热流量由式(5)[14]表示:

由于常导铜引线上的温度沿着轴线方向上变化,而ρ、k又随着温度而变化,式(1)和式(2)很难直接求得解析解。利用ANSYS中的热电耦合模块来对铜引线热负载进行仿真优化。由于铜脖与冷屏之间热传递量非常小,在仿真时只考虑常导铜引线、连接铜块、铜脖、冷却管以及低温氦气之间的传热。结合材料实际获取的难易度,选择了6组线径分别为5 mm、6 mm、7 mm、8 mm、9 mm、10 mm的铜引线模型进行仿真。

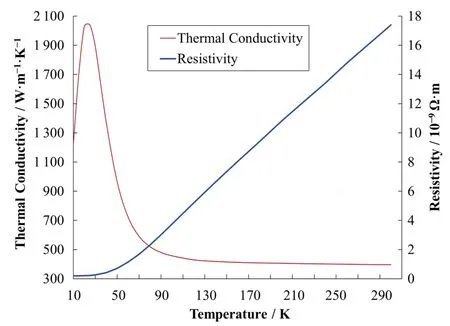

仿真中将剩余电阻率比值(Residual Resistivity Ratio,RRR)为80的铜物性加载到铜引线、铜脖以及导冷铜块模型上,利用CRYOCOMP软件[15]得到导热系数以及电阻率如图4所示。冷却管上各部分温差很小,仿真中其导热系数在50 K左右下选取定值为40 W·m-1·K-1(数值参考NIST公布)。

图4 RRR=80铜的导热系数和电阻率变化曲线Fig.4 Variation curve of thermal conductivity and resistivity of copper(RRR=80)

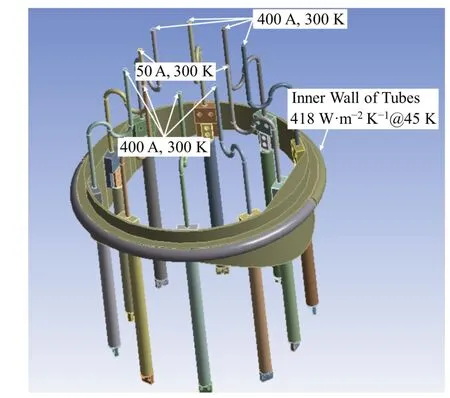

仿真中对引线冷却结构模型进行了简化:以弧面圆环替代铜脖一周的导冷铜块,该圆环两侧的弧面分别与铜脖和冷却管模型贴合,中心厚度选取为实际导冷铜块中的最大值3 mm;两个半圆管替代冷却管,圆管截面尺寸与冷却管一致。仿真模型上加载的边界条件如图5所示。最后仿真得到不同常导铜引线直径下热负载情况如图6所示。

图5 电流引线冷却结构仿真边界条件Fig.5 Simulation boundary conditions for cooling structure of current lead

图6 不同直径铜引线下的热负载Fig.6 Heat load of copper leads with different diameter

通过仿真结果可以看出:1)在这6个规格中线径7 mm的铜引线总热负载最小,为212 W;2)线径大于等于7 mm时铜引线上的漏热比焦耳热大,线径小于等于6 mm时漏热比焦耳热小。结合以上两点可知,理论上最优的线径介于6~7 mm之间,此线径下漏热和焦耳热相同、总热负载最小,并从图6上可以推出最小热负载应在200 W左右。由于线径在6~8 mm区间的总热负载相差并不大,考虑到项目的工程进度,最后选择厂家现成的直径8 mm无氧铜线作为SCU样机的常导引线。仿真得该10根常导铜引线产生的总热负载为228 W,其中漏热175 W、焦耳热53 W。二元电流引线、铜脖在无电流和满电流情况下的温度分布如图7所示。为了清楚地显示电流引线及铜脖上的温度分布,图7中隐藏了冷却管的温度。

图7 引线冷却结构温度分布(a)无电流,(b)满电流Fig.7 Temperature distribution of cooling structure of current leads(a)With no current,(b)With full current

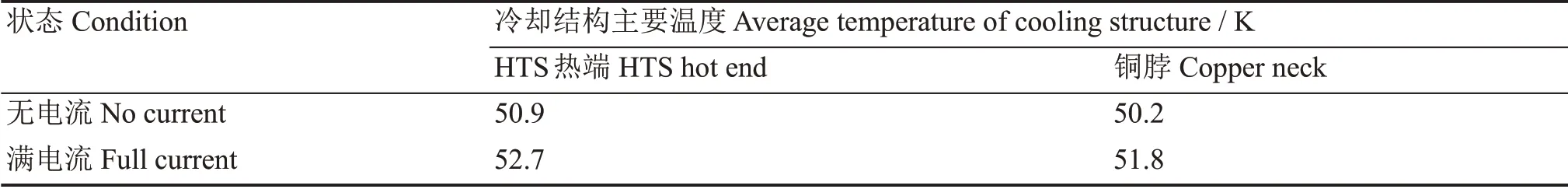

从仿真中得到的几个主要温度数据统计如表2所示。从表2看出,满电流下HTS热端(常导铜引线与连接铜块的接头处)平均温度与低温氦气之间的温差近8 K。

表2 仿真得引线冷却结构主要温度Table 2 Main simulated temperature of cooling structure of current leads

4 二元电流引线降温通电测试

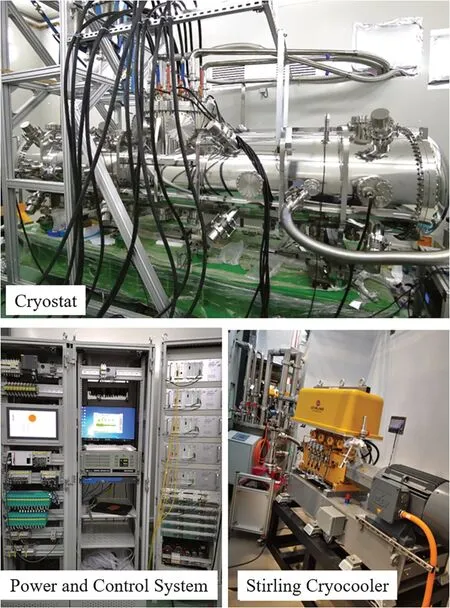

为了检验二元电流引线的冷却方案,在磁体正式装入恒温器之前,对二元电流引线进行了降温通电测试。整套测试装置主要由恒温器、制冷系统、电源系统、温度监测以及失超保护系统组成。

电流引线安装在恒温器内的铜脖上,通过电极法兰与外电缆连通。HTS上布置了电压监测,一旦HTS失超其两端便会产生电压,继而引起失超保护系统响应并自动关闭电源。由于恒温器内还没有装入磁体、HTS的冷端没有连接低温超导磁体的引线,为此制作了5根辅助超导件将10根HTS的冷端成对连接起来以形成电流回路。每根辅助超导件由4根超导带材焊接在一个4面有凹槽的铜条上制得。利用辅助超导件来连接HTS可降低通电中产生的焦耳热。导冷铜带将HTS冷端与冷屏连接起来以冷却辅助超导件与HTS的接头。HTS冷端在测试中的连接情况如图8所示。

图8 HTS冷端在测试状态时的电连接Fig.8 Electric connection of HTS cold end in the cryostat test

制冷系统由1台斯特林制冷机、1个氦气阀箱和若干低温传输管线组成。阀箱与制冷机之间有1道回路进行氦气循环制冷。从阀箱引出4根低温传输管线连接到恒温器冷屏上的两根冷却管上,形成两道氦气冷却回路。在测试中制冷系统提供的低温氦气温度为45 K、流量19~20 g·s-1、压力0.4 MPa。降温通电的测试现场情况如图9所示。

图9 电流引线降温通电测试Fig.9 Cooling and powering test for current leads

测试中选用了Lake Shore公司型号分别为CX-1030-CU和PT-103-AM的两种温度传感器。其中,CX-1030-CU传感器的测量范围为2~325 K,布置在靠近10根HTS热端处以及铜脖内、外壁上;PT-103-AM传感器的测量范围为14~873 K,安装在两根冷却管的进、出口以及冷屏上。铜脖内、外壁在周向上各等间隔地布置了3个传感器,每个传感器处于两根引线连接铜块之间。在45 K温区下这两种型号的传感器校准精度都好于±30 mK,然而安装表面的洁净度和平面度、安装压力大小以及螺钉材料等因素都会影响到最终的测量精度。

测试中10根电流引线的编号设定为从HTS1到HTS10。连接成通电回路的HTS依次为:HTS1-HTS2、HTS3-HTS4、HTS5-HTS6、HTS7-HTS8、HTS9-HTS10,其中前4对加载400 A大电流,最后一对加载50 A小电流。测试中电流引线在铜脖上的分布如图10所示。

图10 测试中10根电流引线在铜脖上的分布Fig.10 Layout of 10 current leads on the copper neck in test

5 测试结果及分析

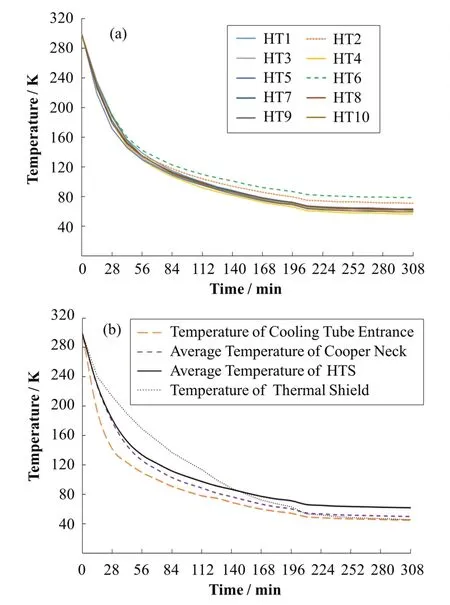

降温过程中10根HTS热端的温度变化曲线如图11(a)所示。HTS热端平均温度与冷却管入口处温度、铜脖平均温度对比曲线如图11(b)所示。

通电过程中10根HTS热端的温度变化曲线如图12(a)所示。HTS热端平均温度与冷却管入口处温度、铜脖平均温度对比曲线如图12(b)所示。

从图11(a)的降温曲线中看出,10根HTS在降温5 h后温度已基本稳定。其中HTS2热端温度71 K、HTS6热端温度78.4 K,其他HTS热端测得温度分布在56.4~62.4 K。不计HTS6算得其他9个HTS热端温度平均值为61.8 K。从图11(b)温度对比曲线中看出,铜脖与冷却管入口处之间平均温差ΔT1为5.2 K、HTS热端与铜脖之间平均温差ΔT2为11.6 K。出现这样情况原因如下:铜脖外壁一圈布满了导冷铜块并与冷却管接触,导热面积大;又因为铜的导热系数大,由引线连接铜块传递到铜脖上的热量很快散开,温度分布比较均匀。而引线的连接铜块离散分布在铜脖内壁上,并且热量只是通过连接铜块与铜脖之间一层导热系数相对较低的氮化铝片传递。因此在传递热量相同的情况下ΔT1要比ΔT2小了很多。

图11 降温过程中HTS热端温度变化(a),HTS热端平均温度、冷却管入口处温度以及铜脖平均温度对比(b)Fig.11 Temperature curves of HTS hot end during cooling down(a),average temperature comparison of HTS hot end,cooling tube entrance and copper neck(b)

从图12(a)中看出:1)电流在40 min时间内从0 A到满载(4对400 A、1对50 A)过程中,HTS热端温度成近似抛物线趋势升高。满载下维持30 min后,温度基本上都已达到平衡,且电流引线均正常工作。2)两根小负载引线HTS9、HTS10热端较之于通电之前温升分别为1.6 K、2 K;8根大负载引线HTS中,热端最小和最大温升分别为1.6 K、4.8 K,可见,大、小负载引线上的热端温度在加满电流后依然差别不大。从图12(b)中看出,9根HTS(不计读数偏大的HTS6)的热端平均温升2.9 K,这说明引线的焦耳热相对较小,主要热量来源于常导铜引线段的漏热;通电后ΔT1、ΔT2分别为6.9 K、12.1 K,较通电前提升量分别为1.7 K、0.5 K。ΔT1比ΔT2提升量大说明通电对冷却管入口处温度影响很小。另外,通电前测量值较高的HTS2、HTS6热端温度分别从71 K、78.5 K提升到75.8 K、80.5 K。这两根大负载HTS在满载情况下均没有失超,且温度读数随电流变化的响应正常,推断这两个测量值偏高的原因是温度探头没有安装好导致。

图12 通电过程中HTS热端温度变化(a),HTS热端平均温度、冷却管入口处温度以及铜脖平均温度对比(b)Fig.12 Temperature curves of HTS hot end during powering up(a),comparison of average temperature of HTS hot end,temperature in cooling tube entrance,and temperature in copper neck(b)

在仿真与测试两种情况下铜脖温度相近,而实测的HTS热端温度比仿真时高了近11 K,主要因为仿真时忽略了氮化铝片两侧接触面热阻影响,实际中相关导冷部件接触面的加工、装配质量并没有达到理想要求;另外仿真与实际使用材料的物性差别、测量误差等也起到影响。

由于测量误差、测量点有限等因素影响,很难获得铜脖上准确的热负载,在此进行了估算:测试中得到阀箱上氦气进、出口温差为2.4 K,据此将缠绕铜脖上的冷却管内氦气平均温度视作(实际低于)47.4 K。另外,缠绕在铜脖一周的冷却管段与铜脖之间利用中心壁厚仅1~3 mm的弧面铜块连接,传热面积大、距离短,因此铜脖与缠绕其上的冷却管段之间温差很小。将该段管内壁温度近似于铜脖平均温度52.6 K,这样氦气与管壁之间平均温差ΔT为5.2 K。利用氦气与管壁之间的换热系数、冷却管内表面面积以及气、壁之间温差,根据式(6)[13]可推算热负载值。

式中:h为冷却管内壁换热系数418 W·m-2·K-1;S为两根冷却管缠绕铜脖一周的总内壁面积0.086 m2。最后算得铜脖上的热负载P为187 W。

显然上述方法推算的热负载偏低。另外利用阀箱上氦气的进、出口2.4 K温差、20 g·s-1流量,不计低温传输管线的漏热,根据比热容公式可推算出在铜脖和冷屏上产生的总热负载约为251 W,由此可知,铜脖上的热负载应低于此值。

6 结语

不同于目前国际上其他SCU利用制冷机冷头冷却电流引线的形式,针对SHINE SCU样机结构特点设计了低温氦气冷却管对二元电流引线进行集中导冷式冷却方案;利用安装在冷屏中部的导冷组件来传导铜引线上产生的热量;通过仿真优化了铜引线的热负载,结合工程实况选定常导铜引线直径为8 mm并算得铜脖上产生的总热负载为228 W。该SCU样机的恒温器研制出来后进行了降温通电测试。从测试结果看,加满电流后所有二元电流引线均能正常工作。实测HTS热端与低温氦气之间低于20 K的温差符合工程预期效果,并根据测试数据推算电流引线热负载值范围在187~251 W。测试结果表明:电流引线的冷却方案可行,在现有的制冷条件下足以保证该SCU样机上的二元电流引线正常运行。

作者贡献声明汤启升:负责整体方案设计和优化、试验部件的制造、数据的整理和分析、文章起草和最终版本的修订;周巧根:负责整体方案设计校核、文章校核;吴腾马:负责试验条件的准备;张继东:负责试验数据的采集;樊凯:负责加工图纸的绘制、试验现场管理;丁祎:负责试验部件的制造;文雍梅:负责加工图纸的绘制。