电力变压器绕组振动声纹特性分析*

李楠 马宏忠† 崔佳嘉 何萍 李勇 许洪华

(1 河海大学能源与电气学院南京 211100)

(2 国网江苏省电力有限公司南京供电分公司南京 210017)

0 引言

电力变压器是电网的主要设备之一,其安全性及可靠性对电网的安全稳定运行具有重要意义[1-2]。国内外统计数据表明,由变压器绕组故障所引起的事故占总事故的40%左右,主要原因是变压器绕组抗短路能力不足[3-5]。因此变压器绕组故障检测以及诊断方法一直是本领域研究的热点。

变压器故障监测基于声音信号的分析方法,因变压器与被测对象没有任何接触,并易于实现实时带电监测与诊断,从而展现出广阔的应用前景[6-7]。长期以来,人们一直将这种声音信号作为一种噪声处理,而忽略其内部包含的大量设备信息。变压器绕组机械状态的改变势必会引起变压器的声音信号的改变,只有充分研究绕组的声音信号特性,才能为绕组机械故障诊断提供依据。

目前,国内外广泛开展对于变压器噪声水平及降噪方法的研究工作。胡静竹等[8]建立了电磁-结构-声场有限元模型,分析绕组以及铁心的电磁振动噪声以及空间声场的分布情况。孙涛等[9]提出点声源与面声源等效代替的方式,建立变压器声学模型,模拟传播过程,并计算变电站内任意点处的噪声。Duan等[10-11]建立了多场耦合的声场计算模型,分析变压器噪声的空间分布情况,并提出自适应变压器有源降噪算法。

此外,国内外学者在变压器的声音信号特征量提取以及模式识别方面也开展了一些研究工作。刘云鹏等针对铁心夹件松动故障提出基于Mel时频谱-卷积神经网络变压器铁心松动声纹模型,针对大型变压器提出基于50 Hz倍频倒谱系数与门控循环单元的变压器偏磁声纹识别,并将变压器声音信号与机器学习、深度学习等算法结合,获得较高的识别率。耿琪深等[14]提出一种基于Gammatone滤波器倒谱系数(Gammatone filter cepstral coefficient,GFCC)和鲸鱼算法优化随机森林的变压器机械故障声音诊断方法,算法识别率较高,并具有优良的抗噪性能和鲁棒性。

由上述的研究现状可以发现,目前国内外在变压器的声音信号的产生机理、降噪方法、声信号特征提取以及识别方法中已经取得了大量的成果,但在变压器正常及故障状态下的声音信号特性分析方面仍未有深入研究。这使得有效的特征量提取方法以及故障识别算法缺乏依据。

本文首先建立了变压器铁芯和绕组的电磁场-结构力场-声场的多物理场耦合仿真模型,分析变压器绕组的振动以及声音特性,对比实验数据表明,仿真数据与实验数据误差很小,验证仿真模型有效性。最后在仿真模型基础上模拟常见的3种机械故障,分析其故障特征量,为后续变压器声音信号特征量提取及识别提供依据。

1 绕组振动机理与有限元建模基础

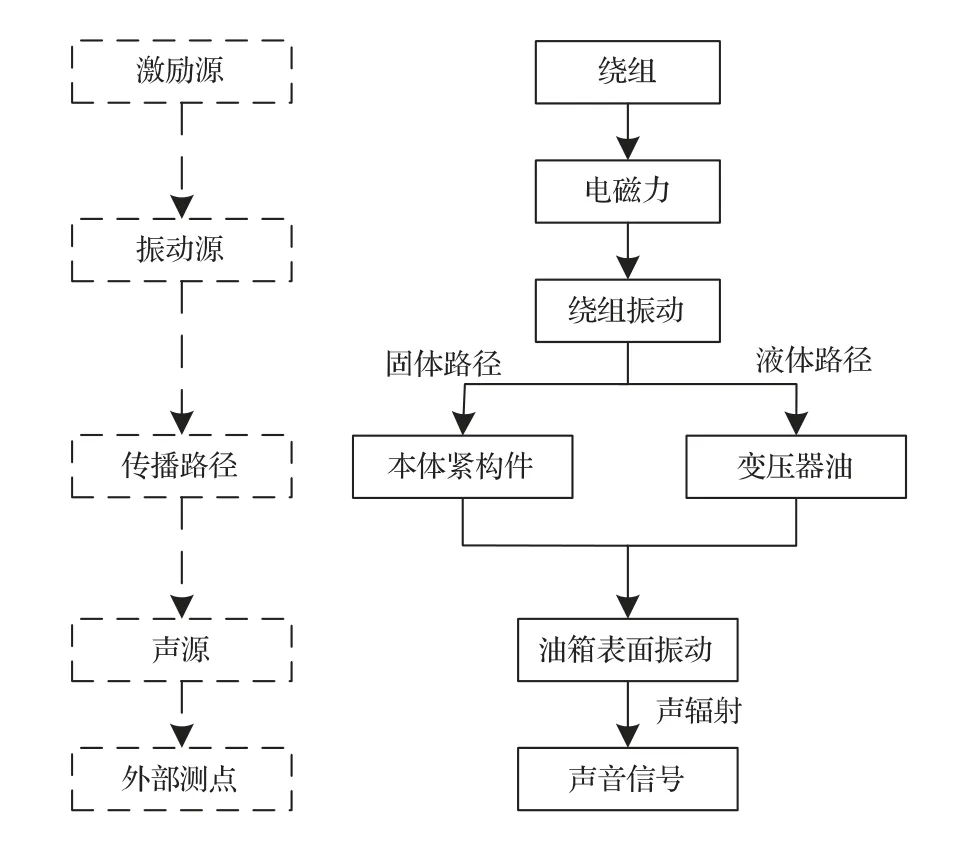

本文主要介绍油浸式变压器。变压器绕组受到漏磁场中的交变磁场作用,从而产生交变的电磁力,在此作用力下产生周期振动,振动信号可以通过液体(变压器油)或者固体(本体紧构件)将振动信号传导至变压器外壳。变压器振动作为声源向周围介质中扩散进而产生声波,见图1。

图1 绕组振动声音产生及传播Fig.1 Winding vibration and sound generation and propagation

1.1 绕组振动产生机理

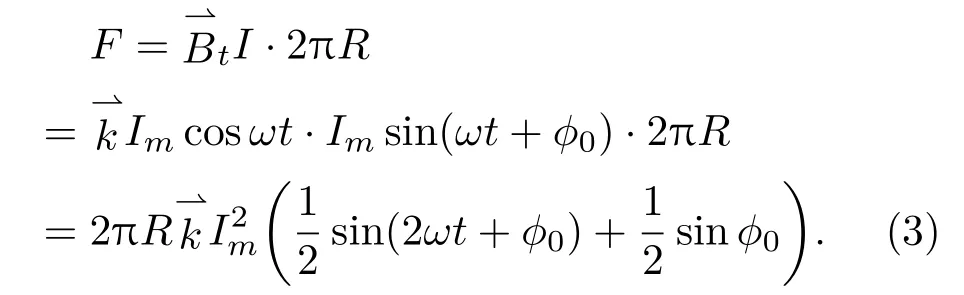

变压器的磁场主要包括主磁场和漏磁场,漏磁场是变压器绕组振动的根源。当绕组之中流过电流时,交变漏磁场的存在,使得绕组上产生电磁力。假设稳态运行下流过绕组的电流为

其中,Im为绕组电流幅值,ω为绕组中电流的角频率,φ0为绕组电流的初相位。

在漏磁通流经非铁磁材料时,主要经过主气隙、绕组、压紧结构或是油箱闭合,并且主要是轴向磁密分量。简化磁感应强度计算公式,在静态条件下,磁感应强度可表示为

计算可得作用在线圈上的电动力为

根据式(3)可知,绕组线圈的振动角频率为2ω,对于基波频率为50 Hz的电网来说,100 Hz是变压器绕组振动的主要频率。由于电网中存在其他谐波电流分量以及在变压器中非线性材料的作用下,变压器绕组振动信号中也存在着少量的其他频率的分量。

1.2 绕组电磁场与结构力场耦合

变压器绕组是一个典型的、复杂的多自由度结构,其可以等效为多自由度线性弹簧质量系统[15],其固体力学微分方程可以表示为

式(4)中:M为模型质量矩阵;C为模型阻尼矩阵;K为模型弹性系数矩阵分别为绕组模型的形变位移、形变速度和形变加速度;F(t)为绕组所受的电动力大小;g为重力加速度。

将式(3)所推导出的电动力公式代入(4),可得

由式(5)可知,M、C、K、R、φ0等皆为常数,其为二阶常系数微分方程,近似假定各绕组位移相同,令M为模块质量矩阵M中各元素之和,C为模型阻尼矩阵C中各元素之和,K为模型弹性系数矩阵K中各元素之和,求解方程可得

其中:A、θ为常数且有初始条件决定;

由式(6)可知,绕组的振动位移大小取决于质量M、阻尼C、弹性系数K及绕组的几何结构,而对于确定的变压器,其质量以及阻尼式固定不变的,因此其振动位移大小主要取决于绕组的弹性系数及绕组的几何结构。

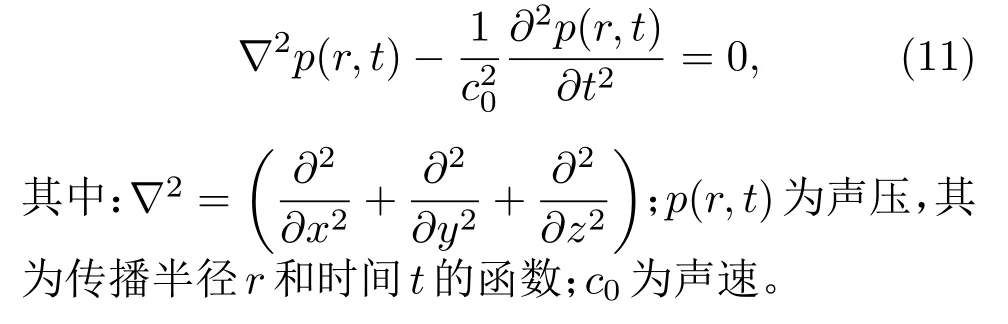

1.3 绕组结构力场与压力声场耦合

声波在介质中传播,但是在不同介质之中,声波的传播特性以及波的振动形式都是不同的,根据物理学3个基本定律:质量守恒定律、能量守恒定律和动量守恒定律,推导出流体之中的3个基本方程:连续性定律方程、状态方程和运动方程。根据声波振动的条件,并通过对3个方程的消元,可获得声压的波动方程[16]:

2 绕组振动声纹有限元分析

2.1 变压器几何建模及网格划分

变压器结构复杂,由铁芯、绕组、油箱及其他辅助构件组成。根据实际参数对变压器进行几何建模,对绕组上下两端施加固定约束,模拟构件加紧作用,铁芯采用硅钢片叠压而成,绕组采用均匀多匝形式。对变压器有限元模型进行了合理有效的网格划分,对于结构精细的部分,单元划分也更加精细,从而减少计算量,提高计算精度。简化模型如图2所示。

图2 变压器网格划分模型Fig.2 Transformer meshing model

2.2 变压器电磁场仿真建模

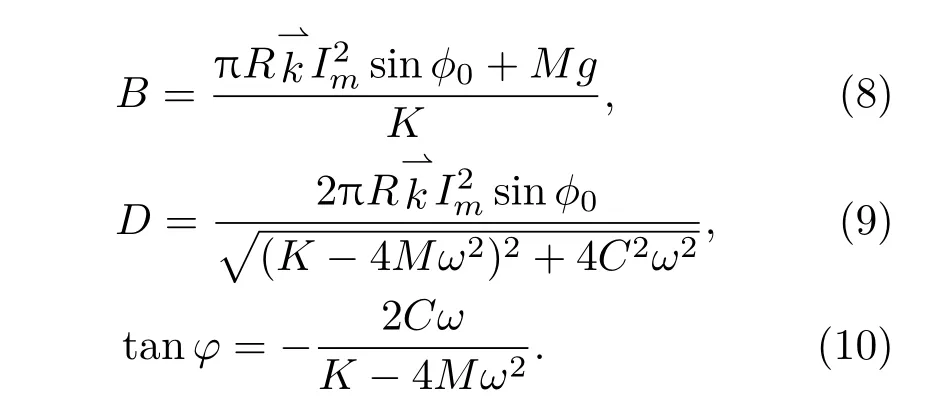

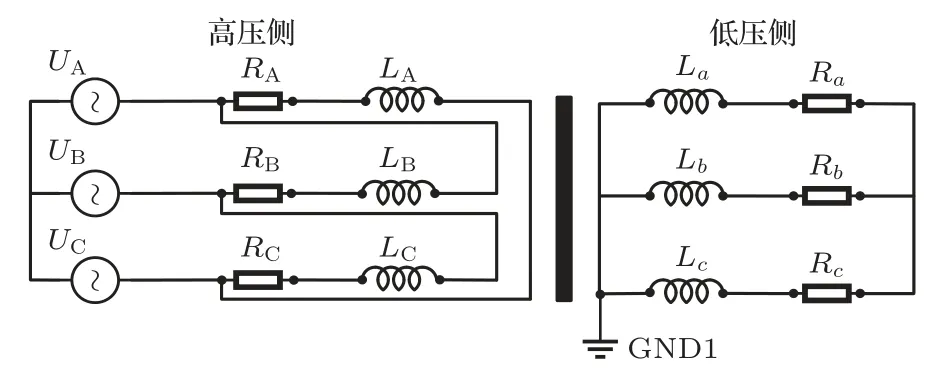

变压器电路模型采用Dyn11接线方式,其高压侧电压源的电压为400 V,频率为50 Hz,且相位相差120°。外接仿真电路如图3所示。高压侧感应出的电流有效值为11.5 A,低压侧感应出的电流有效值为288.7 A,仿真结果与实际相符。

图3 仿真电路图Fig.3 Simulation circuit diagram

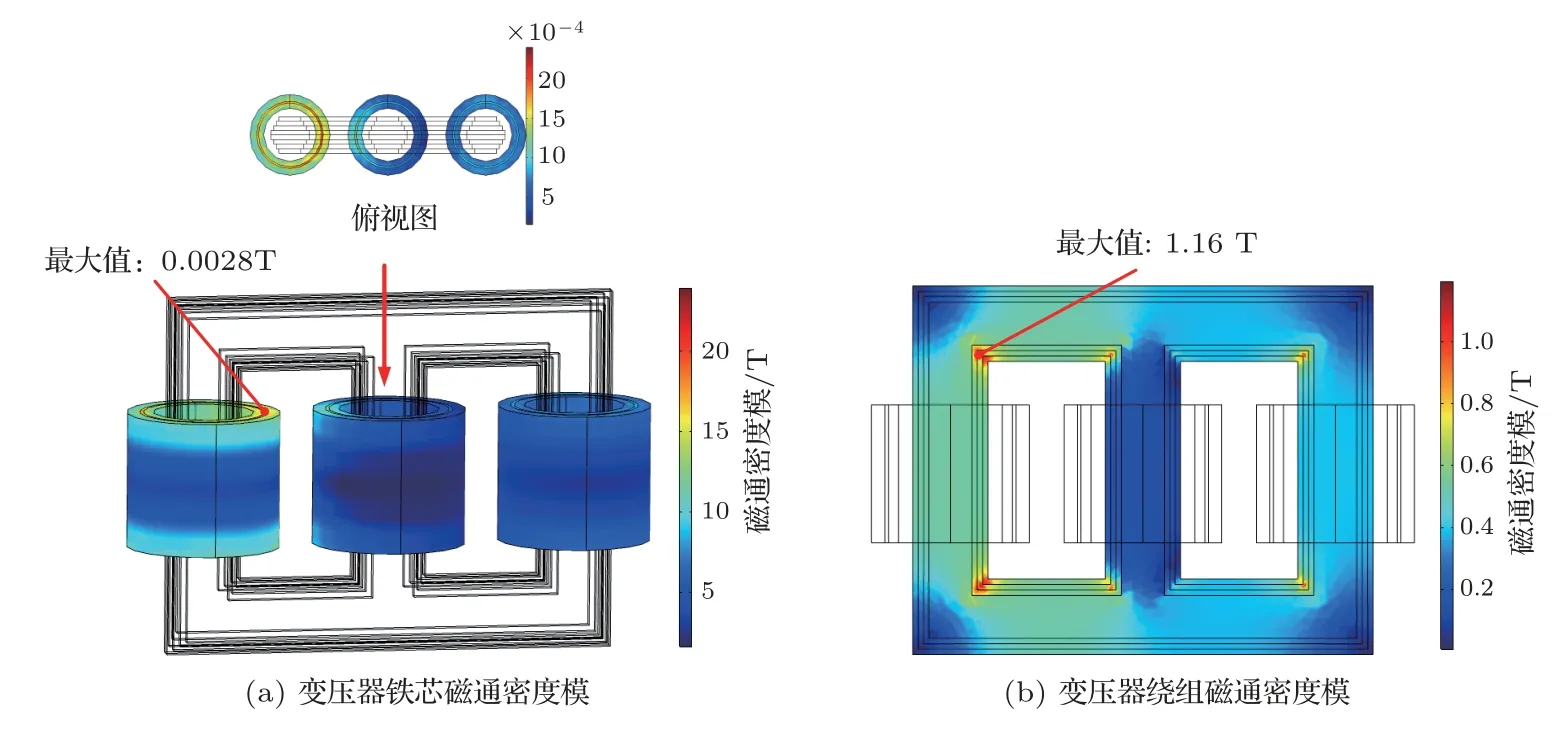

如图4所示,漏磁通主要集中于高压绕组与低压绕组的气隙之中,最大值为0.0028 T,变压器的主磁通主要集中铁芯之中,其最大值为1.16 T。可知在激励电流的作用下,磁通密度较小,没有达到饱和磁通,且主磁通约占全部磁通的99%以上,漏磁通仅占全部磁通的1%以下,与实际情况相符。

图4 变压器磁通密度图Fig.4 Magnetic flux density model of transformer

2.3 变压器结构力学仿真建模

变压器绕组在电磁力的作用下,受到辐向以及轴向两个方向的力。辐向力使得变压器绕组受到向内或者向外的扩张收缩作用;而轴向的作用力,则使得绕组受到向上或者向下的拉伸作用。绕组辐向受力如图5(a)所示,绕组所受的辐向力在同一时刻的不同方向不相同,其大小由漏磁场的强度决定。高压绕组受到向外的牵引力,绕组对应有向外膨胀的趋势,而低压绕组受到向内的牵引力,绕组对应有向内收缩的趋势。如图5(b)所示,B相和C相绕组上表面受到较大的向上的牵引力,而其他位置的轴向力相对来说较小,并且靠近绕组中间位置的形变程度更大。

图5 绕组受力图Fig.5 Winding force diagram

2.4 变压器压力声学仿真建模

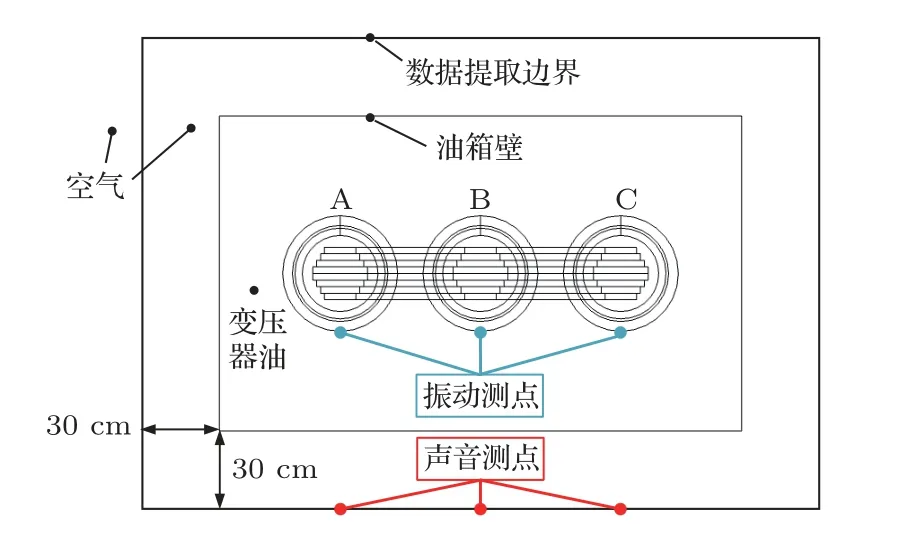

变压器绕组是变压器主要的振动源之一,其他辅助构件的振动噪声很小,因此本文在研究绕组特性的仿真中忽略变压器其他辅助构件的振动噪声。利用仿真软件中的声-结构边界模块,耦合固体力学与压力声学模块,在绕组表面与空气介质接触面向外辐射噪声,将固体力学仿真数据最为声场分析的基础。分别计算变压器前后以及左右两个面的辐射噪声,将仿真测点布置离变压器30 cm处,高度为变压器油箱高度的一半。振动及声音信号仿真测点布置如图6所示。

图6 低压绕组受力形变图Fig.6 Force deformation diagram of low voltage winding

3 实验验证

为进一步验证上述仿真模型的有效性,对比测点实验与仿真的数据,以一台10 kV配电变压器作为研究对象,搭建变压器振动噪声实验及数据采集系统。其中采集系统包括电脑、DHDAS动态信号采集仪、信号传输线、压电式加速度传感器1A212E以及电容式声传感器HS14018等。

当变压器低压侧发生短路时,变压器运行产生的噪声主要由变压器绕组振动引起。为消除变压器铁芯干扰,对绕组振动声纹特性进行分析,并对变压器进行短路实验。在信号测量方面,根据IEC60651标准,噪声的测量范围应覆盖20 Hz~20 kHz的可听声范围,因此采集设备采用50 kHz的采样频率,尽可能地记录更多的噪声信息,并采用抗干扰的信号传输线,可以有效地减少外界电磁场的影响。声传感器距离变压器油箱30 cm,高度为变压器油箱高度的一半,距离地面距离35 cm。振动传感器布置与声传感器相同的高度,并紧贴油箱表面。其测点布置如图7所示。

图7 10 kV变压器测点Fig.7 10 kV transformer measuring point

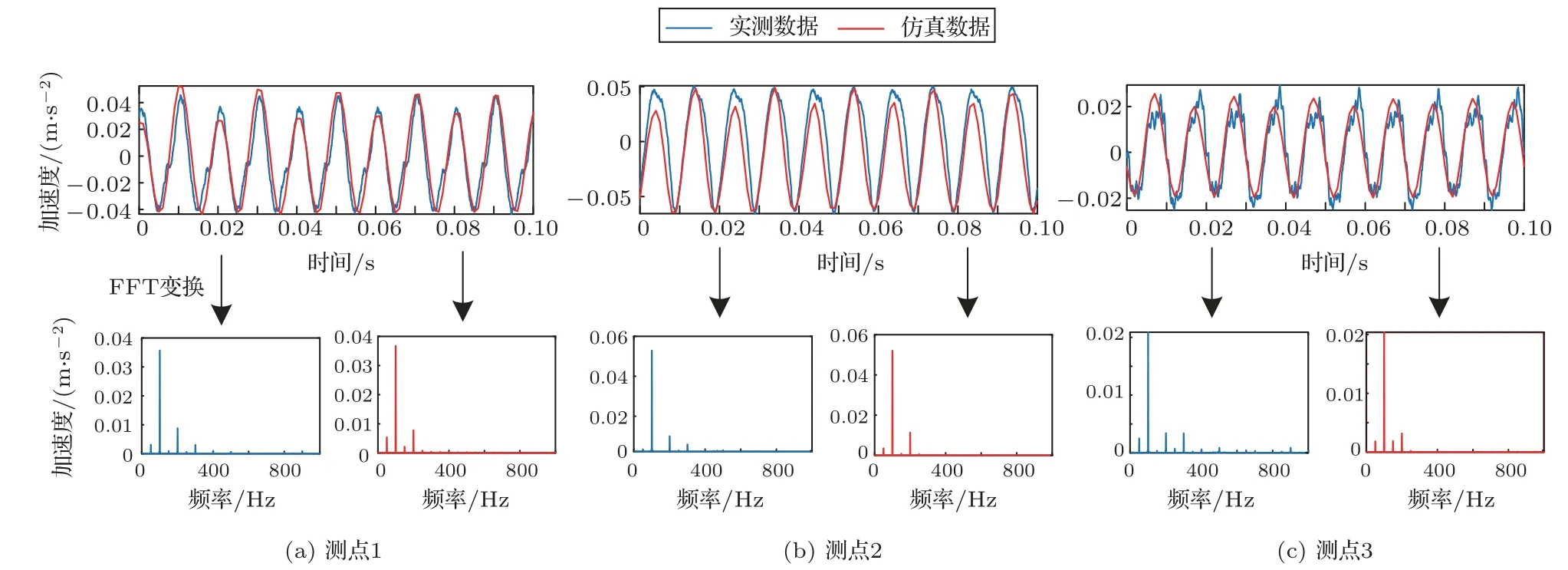

将仿真数据从仿真软件中导出,瞬态分析所得结果为时域数据,因此对所得的振动加速度做快速傅里叶变换(Fast Fourier transform,FFT),得到主要谐波的幅值,对于存在的干扰信号进行滤波,去除幅值较小的谐波干扰,突出主要成分。如图8所示,对比仿真数据与实测数据,振动加速度的瞬时波形为周期波、非正弦,不同位置的振动加速度频率分量不相同,频率分量主要集中在低频段,且100 Hz的谐波分量最为突出,其次为200 Hz的频率分量,其他50 Hz的倍频分量也存在少量分布。

图8 振动信号实测与仿真对比图Fig.8 The measured and simulated frequency spectrum of the vibration signal

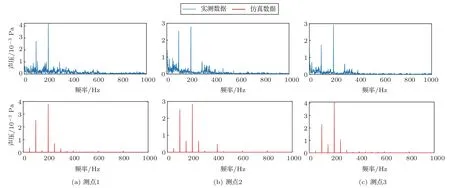

如图9所示,对比声音信号的实测数据与仿真数据,分析得到声音信号主要集中于100 Hz和200 Hz等频率分量,并且存在交替现象,验证了此模型在变压器声音信号特征分析上的准确性,对比振动信号频谱分布特征,声音信号中的200 Hz分量占比明显提高。

图9 声音信号实测与仿真频谱图Fig.9 The measured and simulated frequency spectrum of the sound signal

4 绕组机械故障仿真与分析

4.1 变压器绕组机械故障模拟

仿真几何模型在保证变压器绕组圈数不变的情况下,对变压器绕组松动、绕组变形及绕组绝缘脱落等故障进行模拟仿真。

如图10(a)所示,变压器绕组绝缘脱落会对变压器安全稳定运行造成巨大影响,本文通过改变变压器B相绕组的匝数来模拟变压器绕组绝缘脱落故障。

如图10(b)所示,变压器绕组的松动程度即变压器绕组预紧力大小,与垫块及压紧结构件的材料特性相关。垫块以及压紧结构件的材料非线性,导致其弹性模量随预紧力大小变化而变化,本文通过改变变压器B相绕组弹性模量大小模拟B相绕组的松动故障。

如图10(c)所示,变压器绕组的变形通常是由绕组轴向力产生,尤其是变压器绕组中流过短路电流或者发生励磁涌流时,此时绕组中流过的大电流对绕组损耗尤为严重。由上述仿真可知,变压器高压绕组受到向外的牵引力,使得绕组向外膨胀,而变压器低压绕组向内收缩,使得低压绕组向内扭曲变形。本文通过将圆形绕组变成具有明显凸起的六边形圆柱体,来模拟变压器绕组变形。

图10 绕组松动故障模拟Fig.10 Winding loose fault simulation

4.2 变压器绕组机械故障仿真结果分析

变压器绕组在故障状态下的声音信号与正常状态下展现出不同的性质,通过导出其时域数据,并对时域数据进行傅里叶分析,可以发现绕组的3个测点表现出相似的趋势,因此以下内容以声音信号测点2仿真数据进行分析,其时域与频域信号波形如图11所示。

图11 机械故障时域信号波形Fig.11 Time domain signal waveform of mechanical failure

由图11可知,从时域信号波形分析可得,当绕组发生机械故障时,声音信号呈现出不稳定的特征,其幅值变化更加剧烈,声音信号的波动性相对较大,且故障数据声音信号幅值明显大于正常工况下的声音信号幅值。从频谱图分析可得,当变压器绕组发生机械故障时,100 Hz频率分量幅值减小,200 Hz频率分量幅值增大。由100 Hz和200 Hz两个主频,转变为200 Hz主频,并且其主导地位随着机械故障程度的加深愈加明显。对比3种故障频谱特征,发生绕组绝缘脱落故障时,100 Hz、200 Hz都存在少量变化;发生绕组变形故障时,100 Hz保持相对稳定,而200 Hz变化剧烈,幅值为正常工况下的2.53倍;发生绕组变形故障时,100 Hz较正常工况降低40%,200 Hz频率分量为正常工况下的4.61倍。

4.3 变压器绕组机械故障实验分析

为验证故障仿真结果的有效性,本文对上述变压器开展绕组松动故障实验。实验变压器及测点布置与验证实验一致,变压器正常情况下,三相绕组均为正常状态,三相绕组前后螺杆均为额定预紧力(100%预紧力),完成测试后,将变压器使用龙门吊吊出,放油静置后,利用扭力扳手将C相绕组前后螺杆松动,后装机静置一段时间进行数据测量。松动程度设置为75%和50%两种,分别研究变压器绕组在轻微松动与严重松动下的声纹特性,如图12所示。

图12 绕组松动故障实验Fig.12 Winding loose failure test

如图13所示,随着绕组机械故障程度的加深,声音信号的幅值逐渐增大,正常工况下为100 Hz和200 Hz两个主频,而随着故障程度的加深,主频变为200 Hz,且主导地位愈加明显。100 Hz保持相对稳定,存在少量减少,200 Hz变化最为明显,严重故障时的幅值为正常工况的2倍,与仿真结果变化趋势一致。

图13 机械故障声音信号频谱图Fig.13 A spectrum map of sound signals for mechanical failures

5 结论

本文基于磁场-力场-声场的多物理场耦合有限元的计算方法,对变压器的绕组振动噪声特性进行全过程的仿真分析。得到如下结论:

(1)变压器正常工况的绕组振动及声场计算结果与短路实验中振动传感器以及声音传感器测试数据吻合良好,有效验证了本文建立的多物理场耦合的变压器模型的正确性。基于本模型对变压器3种常见的机械故障进行仿真和分析。

(2)变压器绕组在正常工况下振动的主频率为100 Hz,但存在着少量的50 Hz、200 Hz、及300 Hz等50 Hz的偶数倍谐波分量。声信号在正常工况下的主频为100 Hz和200 Hz两个,存在交替现象,也存在着少量的300 Hz及400 Hz等50 Hz的倍频谐波分量。相比较振动信号而言,200 Hz频率信号占比明显提高。

(3)变压器绕组在故障状态下的声音时域信号对比正常工况下,具有不稳定的特征。当发生故障时,声音信号主频转变为200 Hz,且主导地位愈加明显,100 Hz相对稳定,存在少量减少,而200 Hz频率分量变化明显,严重故障时的幅值为正常工况下的数倍,可作为变压器声纹故障诊断的重要特征频率。