微穿孔介电弹性体薄膜的吸声性能试验分析*

陈杰 吴锦武 燕山林 兰晓乾

(南昌航空大学飞行器工程学院南昌 330063)

0 引言

针对薄膜型降噪结构的声学性能研究,大多数学者致力于其隔声性能分析[1-5]。而薄膜型降噪结构的吸声性能研究主要对象是线弹性薄膜。如鲁灿灿等[6]针对芳纶毡体、阻尼弹性薄膜进行了不同厚度试样的吸声实验。李翔等[7]针对聚酯纤维-薄膜-筛网复合结构进行了低频吸声性能的优化。林君等[8]对聚对苯乙炔薄膜进行了吸声性能研究。赵俊娟等[9]设计研究了一种磁力负刚度薄膜结构的低频吸声特性。但上述薄膜型吸声结构的吸声峰值较少,吸声带宽较窄,并且只针对特定的频率有较好的降噪效果。

本文利用一种超弹性薄膜:介电弹性体(Dielectric elastomer,简称DE)与背腔构成吸声体结构。DE作为一种电活性聚合物,能够在电刺激下产生形变[10]。介电弹性体基本结构是在介电弹性体薄膜的两侧布置有柔性电极,在电极之间施加电场,能够使薄膜在厚度方向形成压缩并在薄膜方向延展[11]。由于介电弹性体具有较轻的重量、较高的能量密度、较高的应变、较快的响应速度,且能够在外部电场的作用下产生很大的应变,在撤销电场后又迅速恢复至初始状态。介电弹性体已应用于人造肌肉仿昆虫独立行走机器人[12]、旋转电机[13]以及驱动器[14-17]等领域。

在目前针对介电弹性体的研究中,大多数集中于介电弹性体驱动器的应用。而介电弹性体质量轻,且能够在较宽的频率范围内适应任何形状或表面,因此它被认为在声学与降噪技术方面有着很大的潜力。例如利用它在房间或车辆内部和表面安装扬声器等[18];也可利用DE材料设计新型的管道消声器[19],该装置能够在外部电场的作用下使DE薄膜的内部应力产生变化,将装置的共振峰值转移至较低的频率段。

本文主要从试验角度分析DE薄膜吸声体的吸声性能,研究微穿孔的DE薄膜结构参数对吸声性能的影响,分析微穿孔薄膜厚度、穿孔孔径等参数变化对薄膜结构吸声性能的影响。目的是设计一种宽频吸声体结构。

1 微穿孔薄膜吸声理论

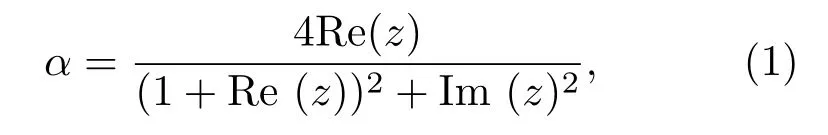

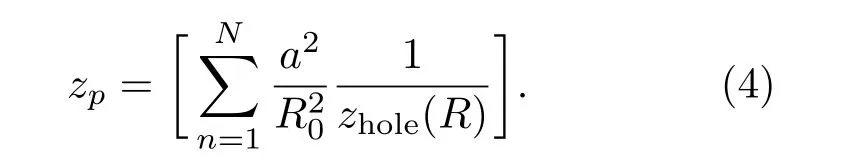

穿孔的介电弹性体薄膜与背腔组成共振吸声结构。当频率为f的声波以声速c0在空气中传播,多孔膜吸声体的吸声系数α与微穿孔板结构有类似的表达式:

其中,z是电声模型的总声阻抗。等效电路有一个电阻元件与空气腔体zH=jcotωH/c0的电抗串联,其中ω=2πf。电阻元件由膜阻抗zm和穿孔阻抗zp并联组成。总声阻抗为

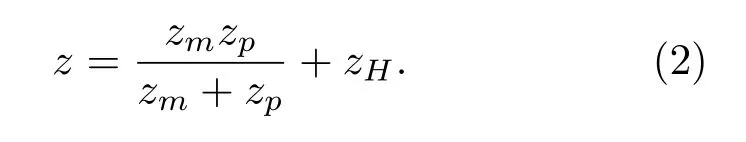

在空气密度为ρ0、空气黏度为μ的空气中受到压力波的作用产生振动。膜的张力T(v)可以通过电压调整。当薄膜半径为R0,膜面密度为ρm和内部阻尼为η,其薄膜的声阻抗zm为[20]

其中,Kmem=ω2ρm/(T+j2ωη)与电压相关的常数,J1是一类一阶贝塞尔函数,J0是零阶贝塞尔函数。外径为R0的圆形柔性薄膜孔的声阻抗是半径为a的N个孔的声阻抗总和[20]。

单个孔的声阻抗zh由式(5)给出[20]:

2 DE薄膜吸声体结构设计

本文实验所用材料为3M公司生产的VHB 4910薄膜。由于薄膜初始厚度一般为1~3 mm,薄膜较厚,通常需要经过一定比例的拉伸处理使薄膜存在张力,薄膜张力的存在能使薄膜在声激励下更易消耗声能量。本试验薄膜通过拉伸机构双向拉伸,得到不同预拉伸比δ(拉伸后薄膜边长l1/拉伸前薄膜边长l0=δ)的DE薄膜。

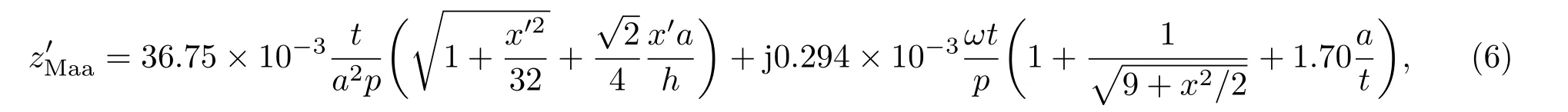

如图1所示,亚克力板中间区域利用激光切割出一块空心圆形区域,将拉伸好的DE薄膜黏附在亚克力板中间空心圆形区域上,形成半径为50 mm的薄膜结构。激光切割亚克力板组合形成背腔高度为100 mm的亚克力背腔。后续对拉伸好的薄膜进行激光打孔处理,通过调整打孔的大小得到不同孔径的微穿孔DE薄膜吸声体结构。

图1 实验结构示意图Fig.1 Schematic diagram of the experimental structure

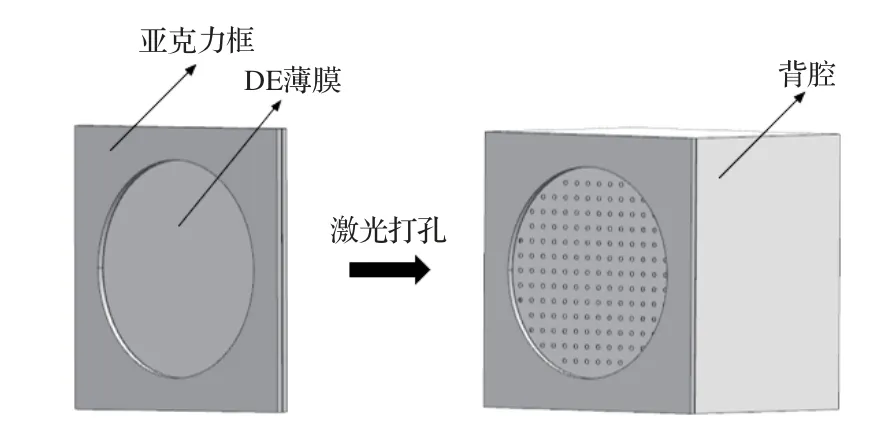

利用长1240 mm的阻抗管对试样进行吸声性能测量。通过阻抗管上的两个声压传感器利用传递函数法测得吸声系数。吸声测量系统如图2所示,主要由扬声器、阻抗管和声压传感器组成。试样通过亚克力板背腔密封住,利用螺栓将试样与阻抗管进行固定。实验的声压传感器间距为140 mm,能够在50~1000 Hz频率范围内进行吸声性能测试。

图2 吸声测量系统Fig.2 Sound absorption measurement system

3 试验结果分析

3.1 穿孔DE薄膜吸声性能分析

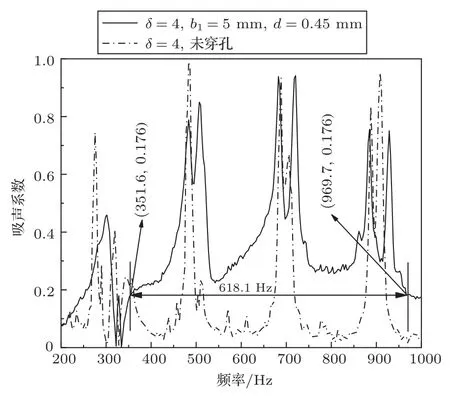

为了拓宽DE薄膜的吸声频带,利用激光对DE薄膜进行穿孔处理。薄膜预拉伸比δ=4,穿孔间距b=5 mm,孔径d3=0.45 mm,孔呈正交排布。

与预拉伸比δ为4的未穿孔薄膜进行吸声性能对比。试验结果如图3所示,图3中虚线为未打孔的DE薄膜吸声效果,实线为打孔后的吸声效果。由图3可知,穿孔后的DE薄膜相比穿孔前吸声频带稍有提升(其中在350 Hz左右至969.7 Hz的频率段上有618 Hz左右频带的吸声效果稍有提升)。薄膜进行穿孔处理后,把穿孔区域看作是微穿孔板,声波与薄膜的耦合作用的同时,增加了孔隙中空气的摩擦能量耗散,使得吸声效果得以提升。

图3 δ=4,DE薄膜穿孔前后吸声性能对比Fig.3 The sound absorption performance comparison of DE film before and after perforation when δ=4

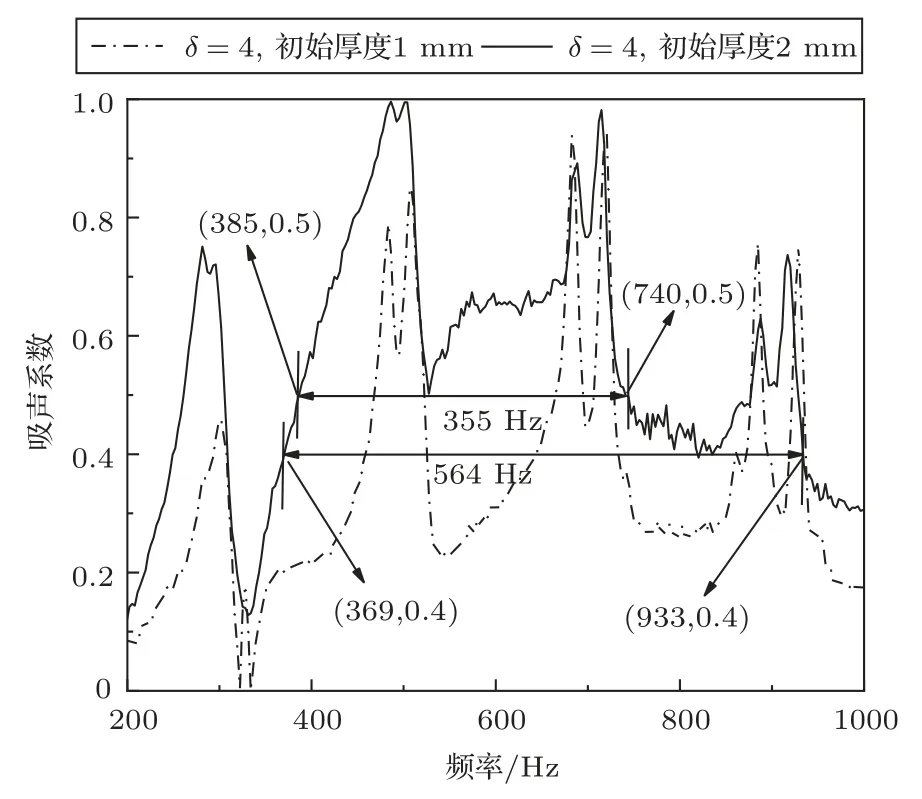

3.2 薄膜初始厚度影响

初始厚度为1 mm的穿孔DE薄膜吸声频率范围虽然有所拓宽,但是吸声系数仍较低。试验通过增加薄膜初始厚度,制作了预拉伸比δ=4、初始厚度为2 mm的薄膜试样,利用激光打孔至孔径0.45 mm,与初始厚度为1 mm的穿孔薄膜试样进行吸声性能对比,如图4所示。由图4可知,穿孔DE薄膜初始厚度增加后,吸声效果得到进一步提升。如图4中实线所示,初始厚度为2 mm的穿孔薄膜在200~1000 Hz的吸声频带整体都有明显上升。其中在369~933 Hz频段有564 Hz左右的频带吸声系数超过0.4,在385~740 Hz频段有355 Hz的频带吸声系数超过0.5。

图4 不同初始厚度穿孔DE薄膜(δ=4)吸声性能对比Fig.4 The sound absorption performance comparison of perforated DE film(δ=4)with different initial thickness

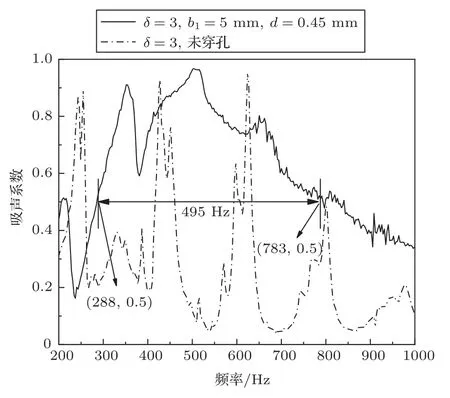

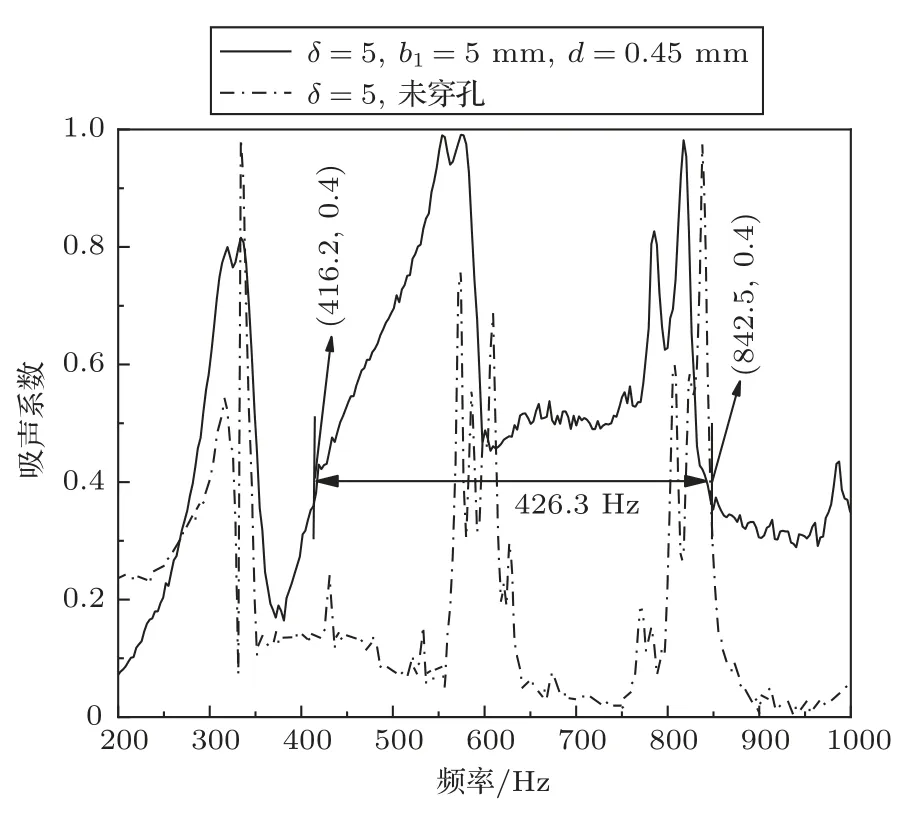

δ=3、δ=5的DE薄膜初始厚度提升至2 mm后,对初始厚度2 mm,δ=3、δ=5的DE薄膜进行穿孔处理,穿孔间距5 mm,穿孔孔径d=0.45 mm。分别与初始厚度1 mm,δ=3、δ=5的DE薄膜进行吸声性能对比。试验分析结果如图5、图6所示。

图5 初始厚度2 mm,δ=3,DE穿孔薄膜与未穿孔薄膜吸声性能对比Fig.5 The sound absorption performance comparison of perforated DE film and non-perforated film when the initial thickness is 2 mm,δ=3

由图5、图6可知,通过提升δ=3、δ=5的DE薄膜的初始厚度并进行穿孔处理,能够有效地提升薄膜结构的吸声频带。其中δ=3的DE薄膜,初始厚度提升,穿孔处理后,在288~783 Hz有495 Hz的吸声频带吸声系数超过0.5。δ=5的DE薄膜经相同处理后,在416~842 Hz有426 Hz左右的吸声频带吸声系数超过0.4。相比未穿孔的DE薄膜,吸声性能提升明显。

图6 初始厚度2 mm,δ=5,DE穿孔薄膜与未穿孔薄膜吸声性能对比Fig.6 The sound absorption performance comparison of perforated DE film and non-perforated film when the initial thickness is 2 mm,δ=5

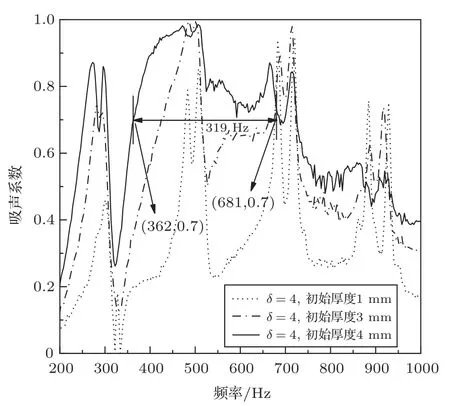

试验对初始厚度为3 mm、δ=4的DE薄膜进行穿孔处理,与初始厚度为2 mm、1 mm的穿孔DE薄膜进行吸声性能对比。分析在穿孔孔径与穿孔间距相同的情况下,初始厚度继续增加对吸声效果的影响,吸声试验结果如图7所示。

图7 DE薄膜(δ=4)初始厚度3 mm、2 mm和1 mm吸声性能对比Fig.7 Comparison of sound absorption performance between DE film(δ=4)initial thickness of 3 mm,2 mm and 1 mm

由图7可知,初始厚度继续提升后,穿孔DE薄膜吸声性能会有所提升。由于薄膜的初始厚度增加后,类似于微穿孔板适当增加板厚可加强每个小孔中空气与孔壁的耦合,加强声能耗散,从而使吸声效果增强。从图7实线可知,穿孔DE薄膜初始厚度增加后,在362~681 Hz出现了319 Hz的吸声频带,其频带吸声系数超过0.7。相比于初始厚度1 mm的穿孔DE薄膜,吸声频带从吸声系数0.2提升至0.7,吸声性能提升明显。

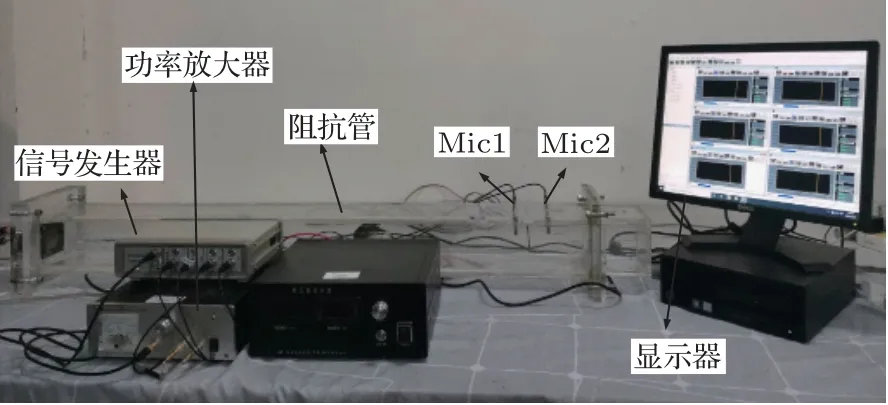

3.3 穿孔孔径变化对吸声性能分析

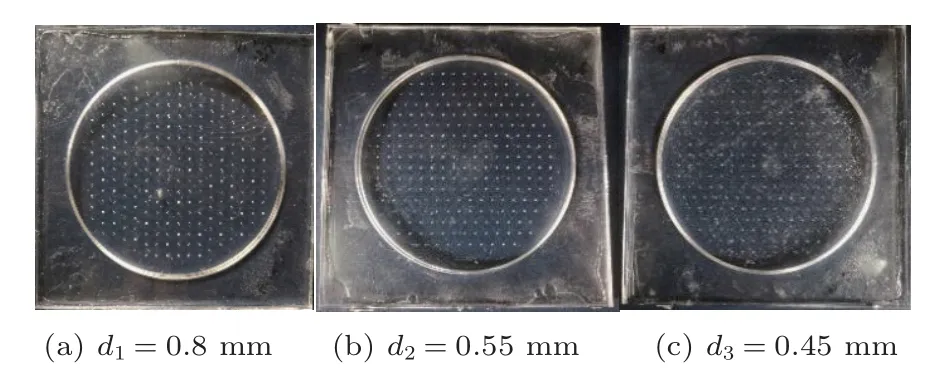

为研究穿孔孔径对薄膜吸声性能的影响,对δ=4的DE薄膜进行了3种不同孔径的穿孔试验。试验结构如图8所示,孔径分别为d1=0.8 mm、d2=0.55 mm、d3=0.45 mm。

图8 不同穿孔孔径的试验结构Fig.8 The test structure with different perforation aperture

首先对孔径为d1=0.8 mm的DE薄膜进行吸声性能试验。与传统的微穿孔板吸声理论进行对比分析,结果如图9所示。

由图9可知,试验试样得到的吸声性能曲线与传统微穿孔板理论近似。传统微穿孔板理论传统的微穿孔板理论计算结果只能在600 Hz左右找到一个吸声峰值。而传统的微穿孔板理论只考虑了穿孔效应,忽略了面板的振动效应。对于穿孔的DE薄膜,根据Lee等[22]的柔性微穿孔板理论,可视其为柔性微穿孔板,面板的振动效应是不可以忽略的,从图9中结果可明显观察到4个明显的吸声峰值。微穿孔板中小孔中空气粒子的相对速度决定了其吸声性能,当孔中相对速度较大时能有较好的吸声效果。柔性微穿孔板因不能忽略其面板振动效应,其孔中的相对速度会因为面板振动得到相比刚性微穿孔板更大或更小的相对速度。

图9 DE薄膜(δ=4,穿孔间距b1=5 mm,孔径d=0.8 mm)吸声性能与传统MPP理论计算值对比Fig.9 Comparison of sound absorption performance of DE film(δ=4,perforation spacing b1=5 mm,pore diameter d=0.8 mm)and theoretical calculated values of conventional MPP

图9中4个吸声峰值即说明,此时孔中空气粒子的运动方向与面板振动方向相反,且相对速度更大,吸声性能增强。图9中略低于传统微穿孔板理论的波谷值即说明,孔中粒子的运动方向与面板振动方向相同,得到了更小的相对速度,吸声性能略有减小。而考虑到仅靠薄膜振动只有几个较窄吸声峰值,试样已明显拓宽了薄膜吸声频带,这些吸声性能的降低是可以接受的。

试验后续对3种孔径的DE薄膜进行吸声性能对比分析,试验结果如图10所示。

由图10可知,穿孔孔径d1=0.8 mm的DE薄膜在406~710 Hz有304 Hz的吸声频带,其吸声系数超过0.4,在穿孔孔径缩小至d3=0.45 mm后,吸声系数高于0.4的吸声频带拓宽至432 Hz。且薄膜800 Hz之前的吸声频带都在孔径d1、d2的吸声频带之上。当DE薄膜的穿孔孔径逐渐变小时,整体吸声频带逐渐拓宽。

图10 DE薄膜(δ=4,穿孔间距b1=5 mm)不同穿孔孔径吸声性能对比Fig.10 Comparison of sound absorption performance of DE films(δ=4,perforation spacing b1=5 mm)with different perforation aperture sizes

3.4 穿孔间距变化对吸声性能分析

为了研究DE薄膜的穿孔间距变化对吸声性能的影响,针对的DE薄膜进行了不同穿孔间距的吸声实验,即薄膜每一行的打孔总数得到改变,如图11所示。薄膜初始厚度为2 mm,孔径d1=0.45 mm,将穿孔间距分别设置b1=5 mm、b2=3.5 mm、b3=2 mm。

图11 不同穿孔间距的试验结构Fig.11 Test structure with different perforation spacing

在预拉伸比的DE薄膜进行不同间距的穿孔实验后,吸声效果对比如图12所示。

图12 DE薄膜(δ=4,穿孔孔径d=0.45 mm)不同穿孔间距吸声性能对比Fig.12 Comparison of sound absorption performance of DE films(δ=4,perforation aperture d=0.45 mm)with different perforation spacing

在图12中,当DE薄膜孔间距减小至b2=3.5 mm后,吸声效果相比于孔间距b1=5 mm的吸声效果有所提升。在孔间距b1=5 mm的吸声实验中,吸声系数超过0.5的吸声频带为356 Hz左右,而在间距改变为b2=3.5 mm后,吸声系数超过0.5的吸声频带拓宽至487 Hz。在穿孔间距继续减小至b3=2 mm后,吸声效果如图12中短点线所示,穿孔薄膜吸声效果有所下降,结构的吸声频带基本都在穿孔间距b1=5 mm的穿孔DE薄膜之下。

4 结论

本文针对薄膜型吸声结构低频吸声峰值少且窄的问题,设计了一种微穿孔的介电弹性体薄膜吸声体。由本文分析结果可知:

(1)介电弹性体薄膜进行穿孔处理后,其吸声频带拓宽明显。

(2)在一定厚度范围内,适当增加穿孔DE薄膜的初始厚度后,整体吸声性能可得到大幅提升。

(3)由于介电弹性体薄膜属于超弹性体结构,从试验分析结果可知,介电弹性体吸声机理与微穿孔板结构有差异,首先,发现通过面板振动效应可得到额外的低频吸声峰值,提升薄膜吸声性能;其次试验分析结果可进一步验证下一步的介电弹性体薄膜吸声理论建模的准确性和近似程度。

(4)对比不同孔径的穿孔DE薄膜吸声性能可知,穿孔孔径较小的DE薄膜有着更宽的吸声频带和更好的吸声。同时适当进行穿孔间距排布能使结构有更好的吸声效果。

(5)由于介电弹性体薄膜特殊性,通电后其可根据人为需要来调节结构的吸声带宽。