某电动汽车真空泵噪声分析与优化

林 胜,钟秤平,陈清爽,徐高新,邓海燕

某电动汽车真空泵噪声分析与优化

林 胜1,2,钟秤平1,2,陈清爽1,2,徐高新1,2,邓海燕1

(1.江铃汽车股份有限公司,江西 南昌 330001;2.江西省汽车噪声与振动重点实验室,江西 南昌 330001)

真空泵作为电动汽车制动系统中的重要组成部分,通过电机旋转来获得真空,是电动汽车的一个重要振动噪声源。文章针对某电动汽车在制动工况下真空泵工作时整车噪声、振动、声振粗糙度(NVH)问题,运用Test.lab测试分析系统对可能存在的原因进行实验排查分析,最终发现真空泵工作频率与安装支架模态耦合共振导致真空泵噪声大。通过优化真空泵支架的频率及动刚度,并提高真空泵安装橡胶垫的隔振率,解决真空泵噪声大问题,提高该电动汽车的乘坐舒适性。

真空泵;噪声、振动、声振粗糙度(NVH);支架模态;支架频率;动刚度;橡胶衬套硬度;电动汽车;噪声分析;优化设计

电动汽车因其具有节能、环保、经济等特点而备受青睐,电动汽车市场占有率也越来越高。因其使用电机驱动,无法利用发动机进气真空驱动制动系统的真空泵,需要单独配置电动真空泵以辅助制动[1]。所以电动汽车相比传统汽车而言,电动真空泵工作产生的噪声和振动要更大,更容易引起乘客的抱怨。

当前电动汽车的真空泵主要包括活塞式电动真空泵、膜片式电动真空泵与叶片式电动真空泵,这三类电动真空泵结构上存在差异,也各有利弊。受汽车发展的影响,目前大部分车型主要以叶片式电动真空泵为主,叶片式真空泵在高速工作过程中,金属的内壁结构会与石墨材质的叶片发生摩擦,造成撞击或噪音[2]。

本文针对某电动汽车真空泵在工作过程出现的车内噪声大的问题进行实验诊断,对可能存在的原因进行排查分析,得到该车型真空泵噪声大的根本原因,总结真空泵噪声大的主要排查方法,最后结合分析结果对真空泵电机以及真空泵隔振垫进行优化设计,解决该真空泵引起的整车NVH问题。

1 真空泵噪声概述

1.1 问题描述

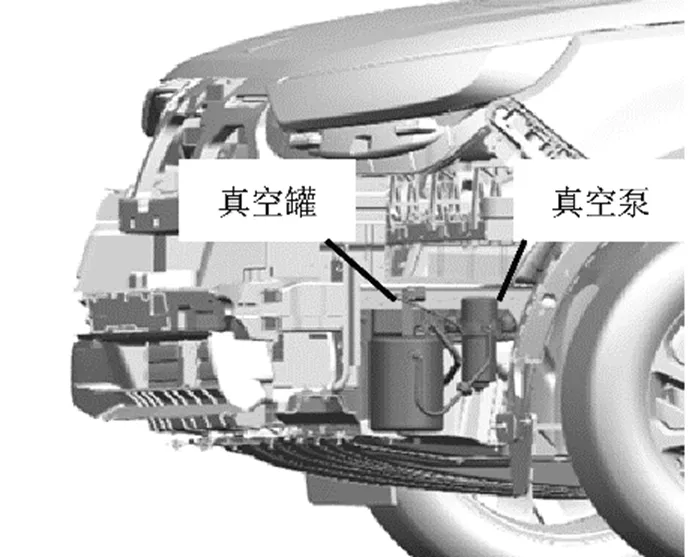

某电动汽车在静止状态下,踩下制动踏板,真空泵开始工作,主观驾评车内噪声过大,其中存在噪声一般大以及噪声异常大情况,两种情况均不能接受,初步怀疑造成噪声差异与真空泵工作电压相关。整个真空泵系统包含真空泵、真空罐、管路等,其中真空泵及真空罐布置在左纵梁处,具体布置方式如图1所示。而真空泵系统中以真空泵最为关键,具体的参数如表1所示。

图1 真空系统布置图

表1 真空泵及安装状态相关参数

真空泵类型叶片式 叶片数8 工作电压/V12~14 电机转速/(r/min)4 900~5 900 布置方式通过支架连接左纵梁 橡胶垫硬度/shore55~60

1.2 真空泵噪声测试

对真空泵进行布点测试,监测车内噪声、真空泵近场噪声及真空泵本体振动、真空泵安装支架振动、座椅导轨振动、方向盘振动情况。

通过实验测试可得该电动汽车真空泵工作时车内噪声最恶劣情况下的总声压级以及频谱图。把该电动车真空泵噪声与其他竞品车进行对比,得到该真空泵噪声相比其他竞品车大,不满足小于32 dB(A)的目标。结果如表2所示。

表2 几款车型真空泵车内噪声对比 单位:dB(A)

某真空泵竞品A竞品B竞品C目标 41.4832.3534.4831.2732

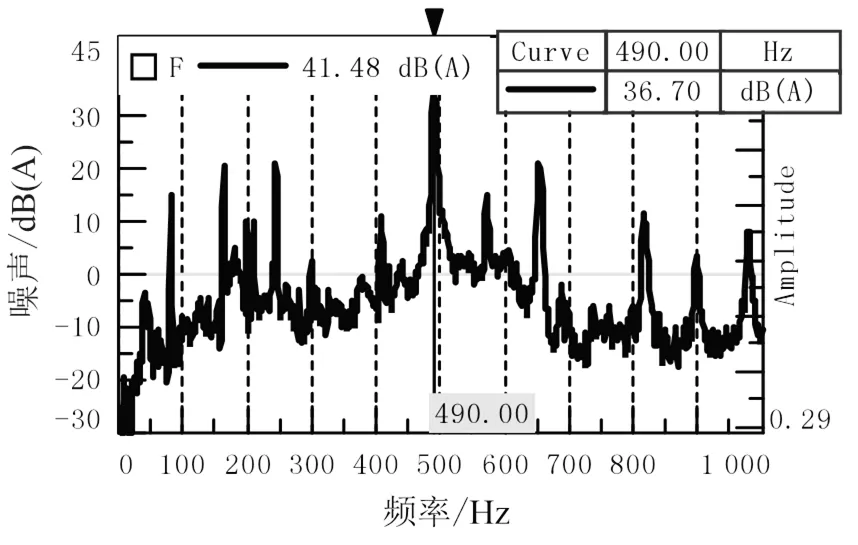

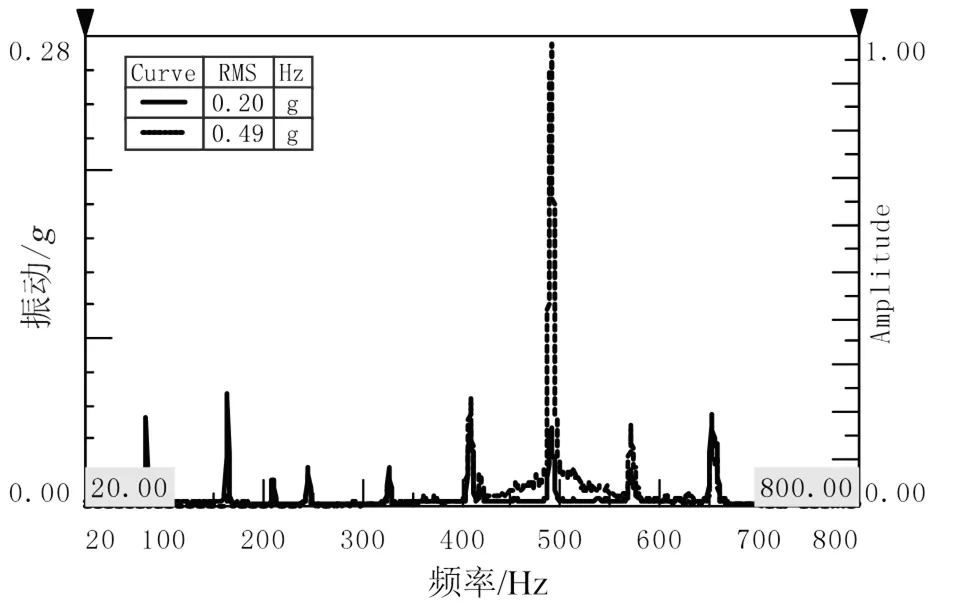

基础状态下真空泵工作车内噪声频谱图如图2所示。可以看出,车内测试的总声压值为 41.48 dB(A),其中对车内噪声贡献最大的是490 Hz噪声,对应噪声峰值为36.7 dB(A)。

图2 基础状态下真空泵工作车内噪声频谱图

真空泵激励频率计算公式为

e=e/60×order (1)

式中,e为真空泵频率;e为真空泵电机转速;order为真空泵阶次,真空泵一般为1,2,3,…,阶。

此时真空泵工作电压为12 V,真空泵电机工作转速为4 900 r/mim,结合真空泵参数和对应的频率计算公式(1)分析得出,该真空泵6阶噪声对应的频率为490 Hz。

2 实验分析诊断

2.1 分析流程

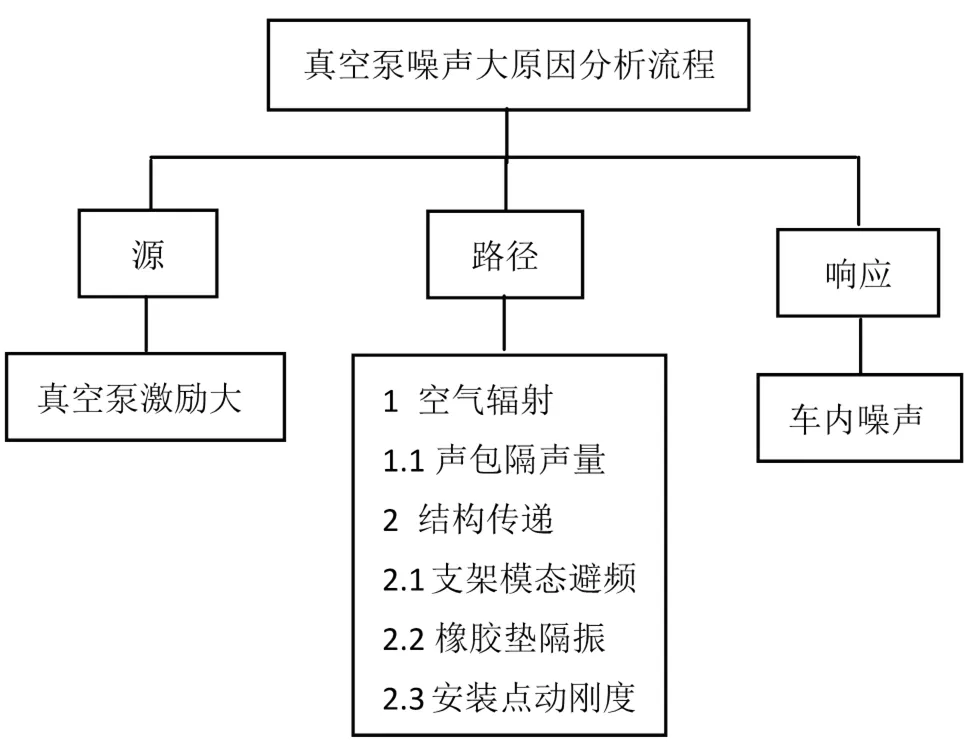

根据NVH问题分析中常用的“源-传递路径-响应”的重要分析理论,本文对可能引起真空泵噪声大的原因制定如下分析流程,运用西门子LMS Test.lab测试分析系统对其进行分析。图3所示是真空泵噪声大原因分析流程图。

图3 真空泵噪声大原因分析流程图

图3中源头分析主要确定真空泵激励源头噪声及振动大小;传递路径分析主要包含两个方面,确定传播的路径是空气辐射还是结构传递;响应分析主要分析车内噪声响应所贡献的频率范围。

2.2 源头分析

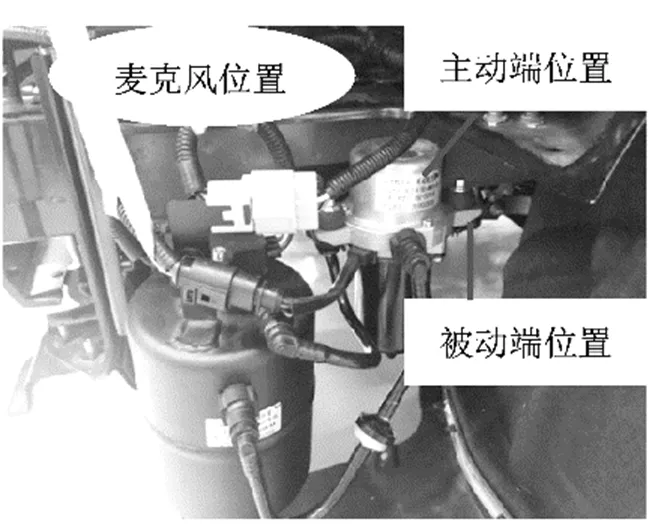

针对源头激励的问题,运用LMS Test.lab中Signature testing模块对真空泵近场噪声,本体以及被动端振动进行数据采集。真空泵近场噪声传感器布置在距离真空泵10 cm位置,真空泵本体振动传感器布置在真空泵铝制壳体上,被动端振动传感器布置在真空泵安装支架上。图4为真空泵测点布置图。

图4 真空泵测点布置图

由于真空泵工作需要的电压由蓄电池提供,正常状态下蓄电池的电压存在一个范围,对应真空泵的工作电压也是在一个范围内[3]。经过实测本电动车真空泵工作电压范围为12 V~14 V,所以把真空泵在不同电压下对应的噪声进行测试,测试最恶劣工况下噪声数据。几款车型真空泵近场噪声对比如表3所示。

表3 几款车型真空泵近场噪声对比 单位:dB(A)

某真空泵竞品A竞品B竞品C目标 75.6574.6777.4576.0876.00

根据表3结果,真空泵近场噪声处于合理的范围,可断定真空泵源头噪声激励满足要求。需要进一步对真空泵的主被动端振动进行分析。

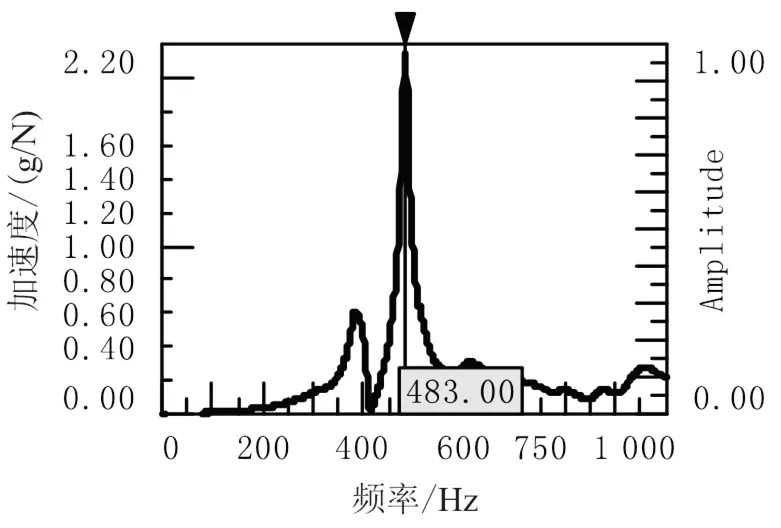

引入振动计算公式如下[4]:

式中,RSS为振动加速度;a为方向振动加速度;a为方向振动加速度;a为方向振动加速度。

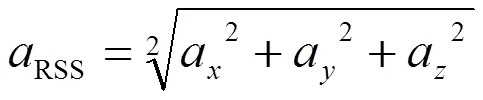

对真空泵的本体以及被动端支架进行分析。图5为真空泵本体&被动端振动数据,实线为真空泵本体振动,虚线为被动端支架振动,从真空泵本体以及被动端支架振动数据显示,被动端支架振动比真空泵本体振动大50%,主要表现为被动端支架490 Hz振动幅值是真空泵本体的5.6倍。由此可断定路径上可能存在结构共振或者隔振不足等问题。

图5 真空泵本体&被动端振动数据

2.3 传递路径分析

通过断开真空泵与支架连接,真空泵悬挂在纵梁上,测试车内噪声,结果如图6所示,断开真空泵与支架连接真空泵近场数据基本无变化,而车内噪声相比基础状态由原来41.48 dB(A)优化至24.32 dB(A),从测试结果进一步验证,车内抱怨噪声为真空泵结构传递噪声,而非空气传播。实线为基础状态,虚线为断开真空泵与支架连接状态。

图6 断开真空泵与支架连接前后车内噪声频谱图

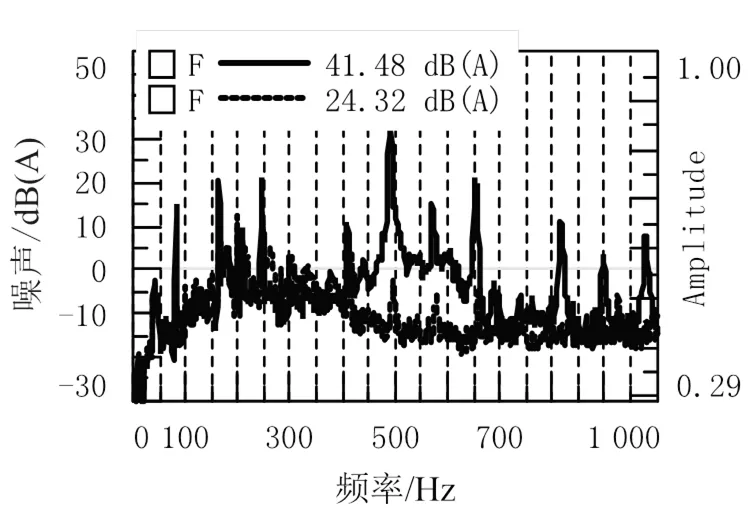

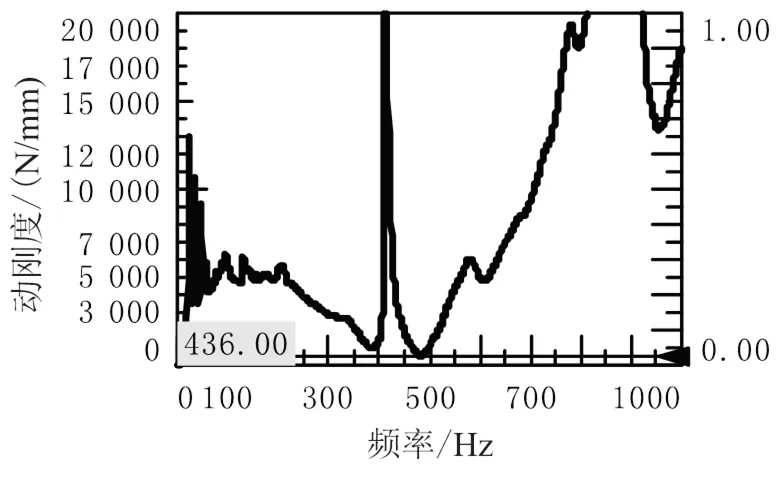

由2.2可知,被动端支架在490 Hz存在放大,因此需要测试被动端支架的频率,如图7、图8所示,被动端支架频率为483 Hz,峰值点动刚度为436 N/mm。当真空泵工作时6阶激励频率(490 Hz)与支架频率耦合,引起了支架共振,导致振动被放大传递至车内,引起车内真空泵噪声偏大。

图7 真空泵安装支架频响测试结果

图8 基础方案真空泵安装点动刚度

3 优化方案研究

根据实验分析诊断结论,真空泵噪声优化途径有4条:优化真空泵安装支架频率,与真空泵激励频率避频;优化真空泵激励频率,与真空泵安装支架频率避频;提升真空泵安装点动刚度;降低真空泵安装点橡胶的刚度,提升其隔振性能。

针对第一条优化方案,优化真空泵安装支架频率,与真空泵激励频率避频。测试发现真空泵的激励频率是一个宽频的激励,因此,对于优化安装支架的频率,较难避开不同电压下真空泵的基频或者倍频。

针对第二条优化方案,优化真空泵激励频率,与真空泵安装支架频率避频。由于真空泵的激励频率随着蓄电池变化而变化,如果需要稳定真空泵的激励频率,需要在真空泵的控制里面增加稳压元器件[5]。硬件的开发涉及开发周期及成本上升,不能满足开发节点要求。

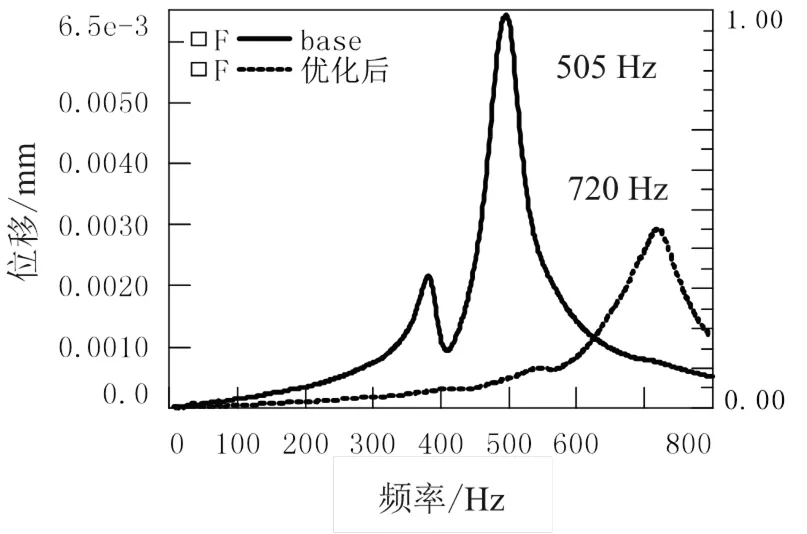

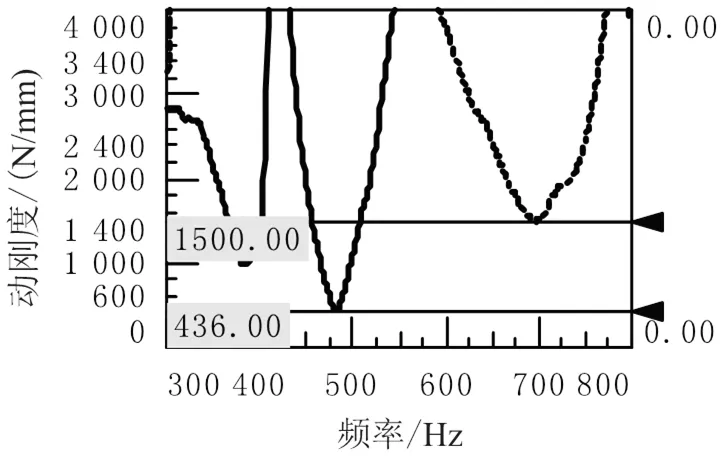

针对第三条优化方案,提升真空泵安装点动刚度。如果电动真空泵的位置设计不合理,真空泵处于汽车结构较为单薄的翼板等部位,导致振动情况加剧,振动传递加强[6]。由图8可以看出,真空泵安装点的动刚度偏弱,峰值的动刚度小于500 N/mm,远远低于竞品安装点1 500 N/mm的动刚度值。通过对原始支架进行CAE对标,原始状态真空泵支架实测频率为483 Hz,CAE仿真分析频率为505 Hz,误差为4.5%,属于正常的误差范围,认为模型准确。

真空泵安装支架基础方案为L型悬臂支架,支架安装在纵梁上,支架的材质为钢材Q235,厚度为1.2 mm,经过CAE多轮的优化,最终优化方案为支架与纵梁连接上增加一根支架与原L型支架进行搭接,支架厚度由原来1.2 mm增加至1.5 mm,更好地加强原支架的悬臂结构,如图9所示。

图9 基础方案与优化方案

优化方案CAE分析结果如图10、图11所示,结果显示,优化方案频率为720 Hz,比基础方案提升215 Hz。对优化方案进行实测,实线代表原来原始状态动刚度曲线,虚线代表优化后的动刚度曲线,可以看出,动刚度由原来的436 N/mm提升至1 500 N/mm,提升比例达到244%。具体如表4所示。

表4 优化方案真空泵安装支架频率&动刚度对比

base优化方案提升比例 频率/Hz48370045% 动刚度/(N/mm)4361 500244%

图10 基础方案与优化方案频响结果

图11 基础方案与优化方案安装点动刚度对比

对优化方案进行实车验证,不同电压下均有不同程度的优化,如表5所示,对比两种方案的噪声峰值,优化方案相比基础状态最大优化 9.01 dB(A),优化效果明显,但优化后车内最大噪声为34.78 dB(A),仍大于制定的目标值。因此,仍需要进一步优化真空泵工作噪声。

表5 不同电压下真空泵近场及车内噪声对比

电压/V车内噪声/dB(A)优化值/dB(A) base优化方案 1241.4832.479.01 12.535.5833.462.12 1334.4734.410.06 13.534.4532.671.78 1440.1834.786.40

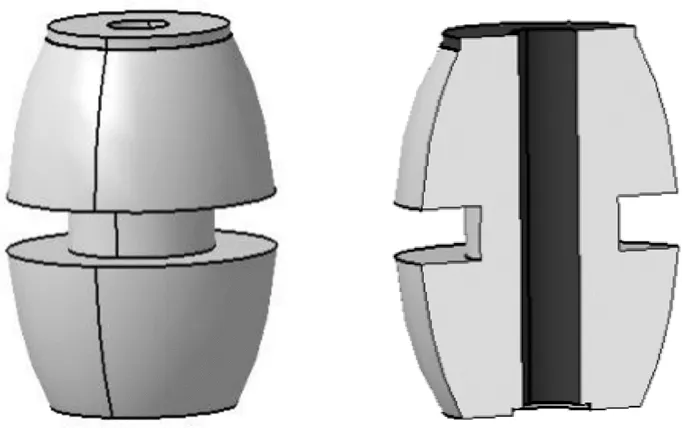

针对第四条优化措施,降低真空泵安装点橡胶的刚度,提升其隔振性能。减震垫的结构图如图12所示,需要通过优化橡胶的配方,调试不同橡胶的硬度,验证不同橡胶硬度下真空泵的噪声。选取四种不同硬度的橡胶垫进行研究,四种不同橡胶垫的硬度所在的范围分别为30~35shore、35~40 shore、40~45 shore、45~50 shore以及基础状态的50~55 shore。在12 V电压下,验证同一真空泵在不同橡胶垫隔振状态下车内噪声,结果表明,橡胶衬套的硬度越低,真空泵工作时隔振效果越好,此时车内噪声越好,如表6所示。

图12 减震垫结构图

表6 不同橡胶衬套下真空泵工作振动及噪声对比

橡胶衬套硬度/shore车内噪声RMS/(dB(A))真空泵本体振动20~800 HzRMS/g真空泵支架振动20~800HzRMS/g 50~5541.480.200.49 45~5041.010.210.45 40~4539.270.200.31 35~4037.410.200.24 30~3536.540.210.20

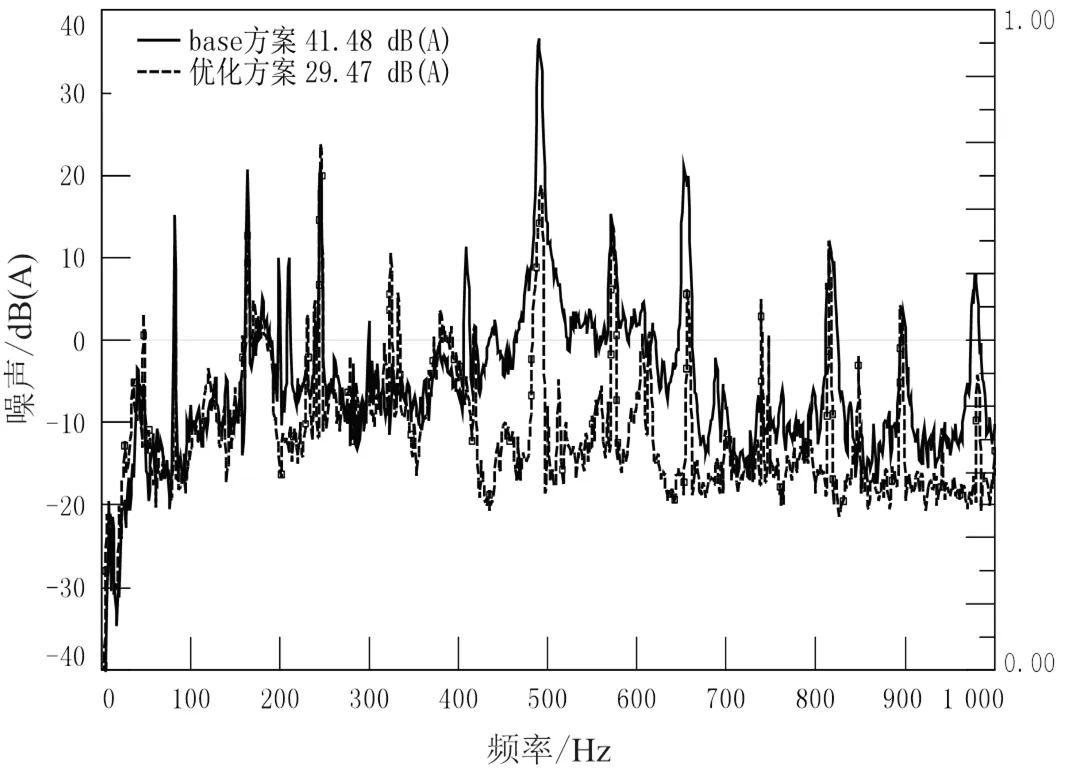

结合第三和第四条优化措施,把真空泵的安装支架以及真空泵的橡胶衬套进行组合验证效果,采用优化后的真空泵安装支架搭配邵氏硬度为30~35 shore的橡胶衬套。对12~14 V电压状态下均进行验证,其中图13为12 V电压下优化效果图,实线为基础状态,虚线为优化后状态,总的声压值由原来的的41.48 dB优化至29.47 dB。其他电压下验证结果如表7所示,可以看出,对比不同电压下工作的峰值噪声,优化方案比基础状态最大优化12.01 dB(A),最终最恶劣状态噪声为31.14 dB(A),满足设定的目标。并增加3台车样本量验证,真空泵工作车内噪声均能满足目标要求。

图13 12 V电压下优化效果对比图

表7 不同电压下真空泵车内噪声对比

电压/V车内噪声/dB(A)优化值/dB(A) base优化方案 1241.4829.4712.01 12.535.5830.245.34 1334.4730.853.62 13.534.4529.804.65 1440.1831.149.04

4 结论

本文对某电动车型真空泵工作噪声大的问题,运用“源-传递路径-响应”的分析理论,建立了真空泵噪声大分析流程。通过实验对可能存在的原因进行诊断分析,分析了真空泵源头以及支架的振动情况,锁定了真空泵噪声大的根本原因。本文依托CAE分析优化,并根据实际工程情况采用了优化安装支架的频率和动刚度,更改成低硬度的橡胶垫的组合方案,彻底解决了真空泵工作引起整车噪声大问题,对电动车真空泵NVH优化具有重要的借鉴和参考意义。

[1] 顾灿松,董俊红,杨行.基于声振测量的某电动汽车真空泵选型及优化[J].电子测量技术,2018,41(5):78-81.

[2] 孙东睿.电动汽车真空助力制动系统匹配技术研究[D].长春:吉林大学,2016.

[3] 方玉茹,赵要珍,曹诚.汽车电子真空泵噪声开发与优化[J].上海汽车,2019(3):19-23.

[4] 庞剑.汽车噪声与振动[M].北京:北京理工大学出版社,2006.

[5] 尹仕任,韩立燕,张德安.TWH78UG集成稳压器在直流电机调速系统中的应用[J].电子技术应用,1992(6): 39-41.

[6] 廉晶晶,张杰,杨柳青,等.电动车制动真空泵对车内噪声影响机制分析[J].噪声与振动控制,2019,39(2): 114-117.

Analysis and Optimization on Vacuum Pump Noise of the Electric Vehicle

LIN Sheng1,2, ZHONG Chengping1,2, CHEN Qingshuang1,2, XU Gaoxin1,2, DENG Haiyan1

( 1.Jiangling Auto Company Limited, Nanchang 330001, China;2.Jiangxi Provincial Key Laboratory of Vehicle Noise and Vibration, Nanchang 330001, China )

As an important part of the braking system of electric vehicles, vacuum pumps obtain vacuum by rotating the motor, which is an important source of vibration and noise for electric vehicles. This article is aimed at the noise, vibration and harshness (NVH) problem of an electric vehicle when the vacuum pump is working under braking conditions. Using Test.lab test analysis system to experimentally analyze possible causes, it is finally found that the vacuum pump working frequency and the mounting bracket modal coupling resonance cause the vacuum pump noisy. By optimizing the frequency and dynamic stiffness of the vacuum pump bracket, and improving the vibration isolation rate of the rubber pad, the large noise of the vacuum pump is solved, and the riding comfort of the electric vehicle is improved.

Vacuum pump;Noise,Vibration,Harshness(NVH);Bracket mode;Bracket frequency;Dynamic stiffness;Rubber bushing hardness;Electric vehicles;Noise analysis;Optimization design

U462.3

A

1671-7988(2022)21-112-06

U462.3

A

1671-7988(2022)21-112-06

10.16638/j.cnki.1671-7988.2022.021.021

林胜(1987—),男,硕士,工程师,研究方向为整车NVH,E-mail:slin2@jmc.com.cn。