KF-MgO固体碱催化剂的表征及油脂醇解活性

薛笑莉, 沈育容, 靳福全

(太原工业学院化学与化工系,太原 030008)

清洁可再生能源生物柴油的发展可减少环境污染,替代石油等不可再生资源。目前,主要采用酸催化、碱催化、酶催化、超临界法等方法制备生物柴油[1,2]。其中碱催化中的固体碱在催化反应时无污染物排放,反应条件不苛刻,后处理简单,但相比于液体碱催化剂,其反应速度慢,醇油比较高[3]。催化剂对生物柴油的制备影响很大,在不同催化剂催化下制备出的生物柴油性能有很大差别。对催化剂进行表征不仅可以得到其表面形貌,分析其微观结构,了解其分解过程,了解其活性影响因素,寻找其最优制备条件,还可以增加生物柴油与甘油产量,节省制备时间,提高生产效率[4]。本实验主要是采用单因素实验探索可催化蓖麻油、甲醇酯交换制备生物柴油的KF-MgO固体碱催化剂的最优制备条件,通过TG、XRD、SEM表征分析,阐释制备条件对KF-MgO固体碱催化剂结构和表面性能的影响及催化剂活性产生的原因。

1 材料与方法

1.1 实验材料与仪器

蓖麻油:化学纯,四水乙酸镁、二水合氟化钾、无水甲醇:分析纯。

TGL-20-B 型高速台式离心机,2WAJ型阿贝尔折射仪,SX-4-10G 型智能一体马弗炉,SHZ-D(Ⅲ)型循环水式真空泵,HTG型热重分析仪,JSM-7200F型扫描电子显微镜,SmartLab9KW 型X射线衍射仪。

1.2 方法

1.2.1 KF-MgO固体碱催化剂的制备[5]

取摩尔比n(KF·2H2O):n(MgAc2·4H2O)分别为0.25、0.5、0.75、1、1.25、1.5、1.75、2的对应KF·2H2O和MgAc2·4H2O的量放入研钵中充分研磨混合,再放入干燥箱中于150 ℃干燥4 h,后放入马弗炉中焙烧,焙烧温度和时间依据探究性实验分别设置为500 ℃,3 h。根据催化酯交换反应制备的生物柴油折射率确定最佳摩尔比。

按照最佳摩尔比,称取相应的MgAc2·4H2O与KF·2H2O的量,混合研磨后放入干燥箱中于150 ℃干燥4 h,再放入马弗炉中焙烧,焙烧时间暂定3 h,温度分别为450、500、550、600、650 ℃,根据催化酯交换反应制备的生物柴油折射率确定最佳焙烧温度。

按照最佳摩尔比,称取相应的MgAc2·4H2O与KF·2H2O的量,混合研磨后放入干燥箱中于150 ℃干燥4 h,再放入马弗炉中焙烧,焙烧温度按照最佳温度,时间分别为2、2.5、3、3.5、4 h,焙烧结束后,对比这几组催化剂催化酯交换反应制得的生物柴油的折射率与蓖麻油的转化率,确定最佳焙烧时间。

1.2.2 生物柴油的制备

量取蓖麻油100 mL放于干燥洁净的250 mL三口烧瓶中[6]。安装好搅拌装置、水浴锅、球形冷凝管和100 ℃温度计,在玻璃与玻璃接触处涂抹硅脂,使装置气密性更好。

打开冷凝回流水、水浴锅、搅拌器,待水浴锅温度升高到60 ℃左右后,加入38 mL甲醇,迅速称取4 g所制得的KF-MgO固体碱催化剂加入三口烧瓶中,尽量减少其与空气中的水蒸气和CO2接触,以保持其活性良好。保持液相温度65 ℃,反应1 h。

反应结束后,撤去反应装置,静置待反应液冷却,使用离心机以5 500 r/min离心15 min,使催化剂与反应液分离(或使用抽滤装置分离催化剂与反应液)。

催化剂分离后,将反应液倒入蒸馏装置,打开冷凝水、电加热套、插入200 ℃温度计,待液相温度上升为130 ℃时停止加热,去除电加热套,直到尾接管中没有液体流出,撤去反应装置,测量蒸出甲醇的体积。

蒸馏结束后将反应液冷却,倒入分液漏斗,静置,尽量保持同一温度,测量生物柴油折射率,计算蓖麻油转化率[7]。

式中:n0为蓖麻油折射率(1.478 5);n1为生物柴油折射率(1.462 0);n为样品生物柴油折射率。

1.3 固体碱催化剂的表征(TG、XRD、SEM)

通过TG分析,得到固体碱前驱体的质量随温度的变化情况;通过XRD分析其衍射图谱可得催化剂成分、内部分子结构[8];通过SEM表征观察到催化剂及其前躯体的表面形貌。

2 结果与讨论

2.1 单因素实验

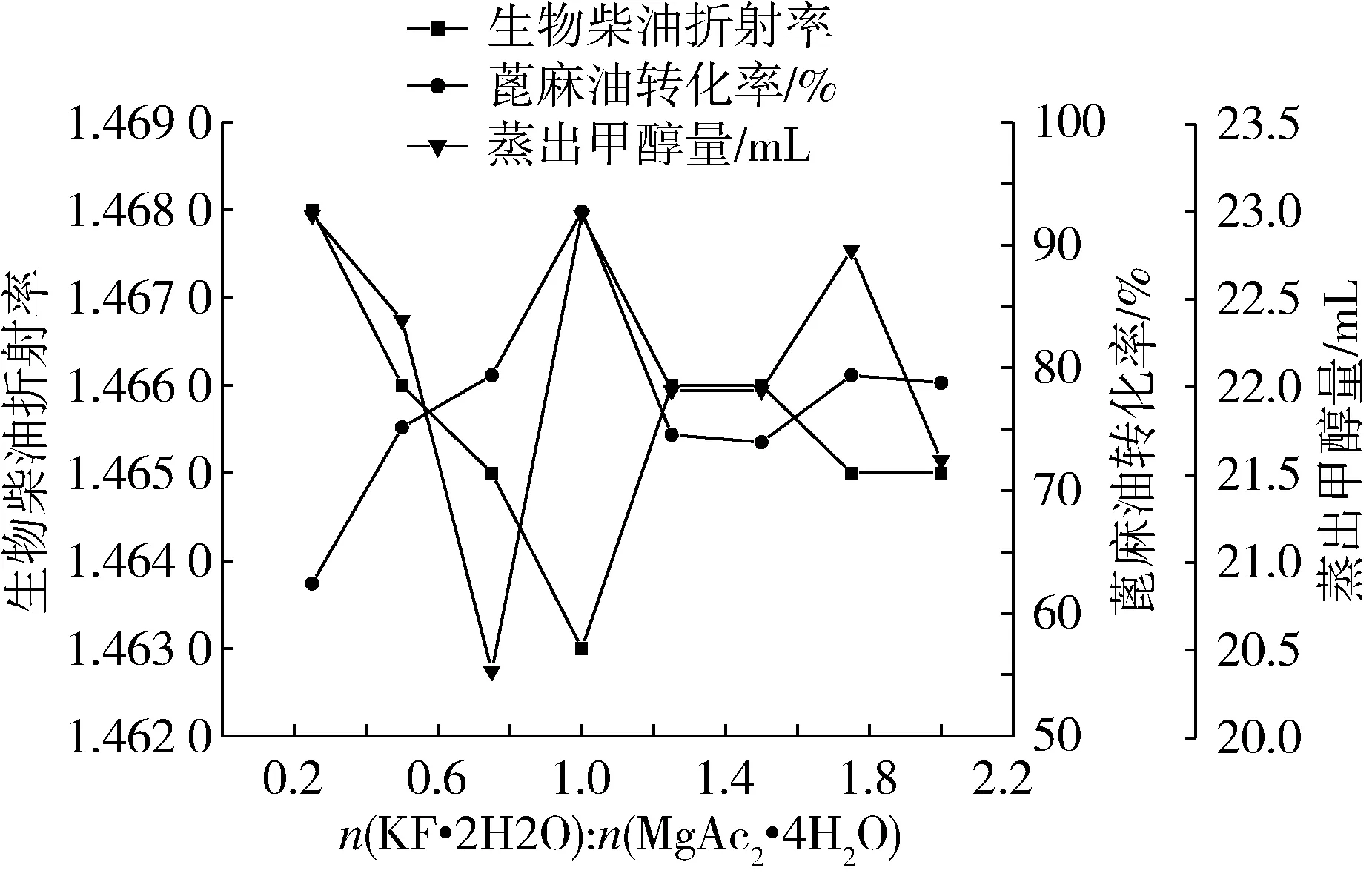

影响催化剂油脂醇解活性的因素较多,但主要有:摩尔比n(KF·2H2O):n(MgAc2·4H2O)、焙烧温度及焙烧时间。利用单因素实验分别考察3个因素对催化剂油脂醇解活性的影响,以寻找催化剂的最优制备条件。当焙烧温度为500 ℃,焙烧时间为3 h时,考察摩尔比n(KF·2H2O)∶n(MgAc2·4H2O)对催化剂活性的影响,见图1。当n(KF·2H2O)∶n(MgAc2·4H2O)=1时,蓖麻油转化率最高,达到92.73%,故选择n(KF·2H2O)∶n(MgAc2·4H2O)=1为最佳摩尔比。

图1 摩尔比对实验结果的影响

当摩尔比n(KF·2H2O)∶n(MgAc2·4H2O)=1,焙烧时间为3 h时,考察焙烧温度对催化剂活性的影响,见图2。当焙烧温度为500 ℃时,蓖麻油转化率最高,达到96.36%,故选择500 ℃为最佳焙烧温度。

图2 焙烧温度对实验结果的影响

当摩尔比n(KF·2H2O)∶n(MgAc2·4H2O) =1,焙烧温度为500 ℃时,考察焙烧时间对催化剂活性的影响,见图3。当焙烧时间为3 h时,蓖麻油转化率最高,达到96.36%,故选择3 h为最佳焙烧时间。

图3 焙烧时间对实验结果的影响

至此,通过单因素实验得到的KF-MgO催化剂最优制备条件为:n(KF·2H2O):n(MgAc2·4H2O)=1,焙烧温度500 ℃,焙烧时间3 h。

为了比较催化剂制备原料MgAc2·4H2O及KF·2H2O焙烧后单独作为催化剂的效果,先将其进行焙烧处理(焙烧条件与制备最优催化剂条件一致),得到MgO和KF,然后用于生物柴油的制备,并与KF-MgO催化剂催化效果进行比较,结果见表1。KF-MgO固体碱催化剂的催化效果明显比单独使用MgO或KF催化剂催化效果好。

表1 MgO、KF及KF-MgO催化效果比较

2.2 KF-MgO固体碱催化剂的表征(TG、XRD、SEM)

2.2.1 热重(TG)曲线图及分析

热重分析所用样品是氟化钾-乙酸镁混合物在150 ℃下干燥4 h后所得物质。由图4可以看出,温度在50~300 ℃时,氟化钾和乙酸镁混合物即催化剂前驱体质量在极其缓慢地减少,说明在这一阶段催化剂前驱体中的物理吸附水和化学结晶水逐渐逸出。温度在300~500 ℃时,催化剂前驱体质量明显下降,说明在这一过程中乙酸镁分解为丙酮与碳酸镁,碳酸镁在高温下分解为氧化镁和二氧化碳。温度超过500 ℃,催化剂前驱体质量基本不随温度的升高而减少,说明其分解基本结束。

图4 氟化钾-乙酸镁TG-DSC曲线图

2.2.2 X射线衍射(XRD)图谱及分析

将KF·2H2O、MgAc2·4H2O、焙烧前及焙烧后催化剂进行X射线衍射分析,分析图谱见图5。焙烧前的催化剂前驱体基线不稳,低角度峰形很窄,很尖锐,晶粒大,在高角度上还有弱的钝峰,峰矮而宽;焙烧后的KF-MgO催化剂,基线不稳,有面积很大的顿峰,也有尖锐窄峰;对比标准图谱可得出,所制得的KF-MgO固体碱催化剂主要是以KMgF3形式存在的。

图5 KF-MgO固体碱催化剂及其前驱体XRD对比图

2.2.3 扫描电镜(SEM)图及分析

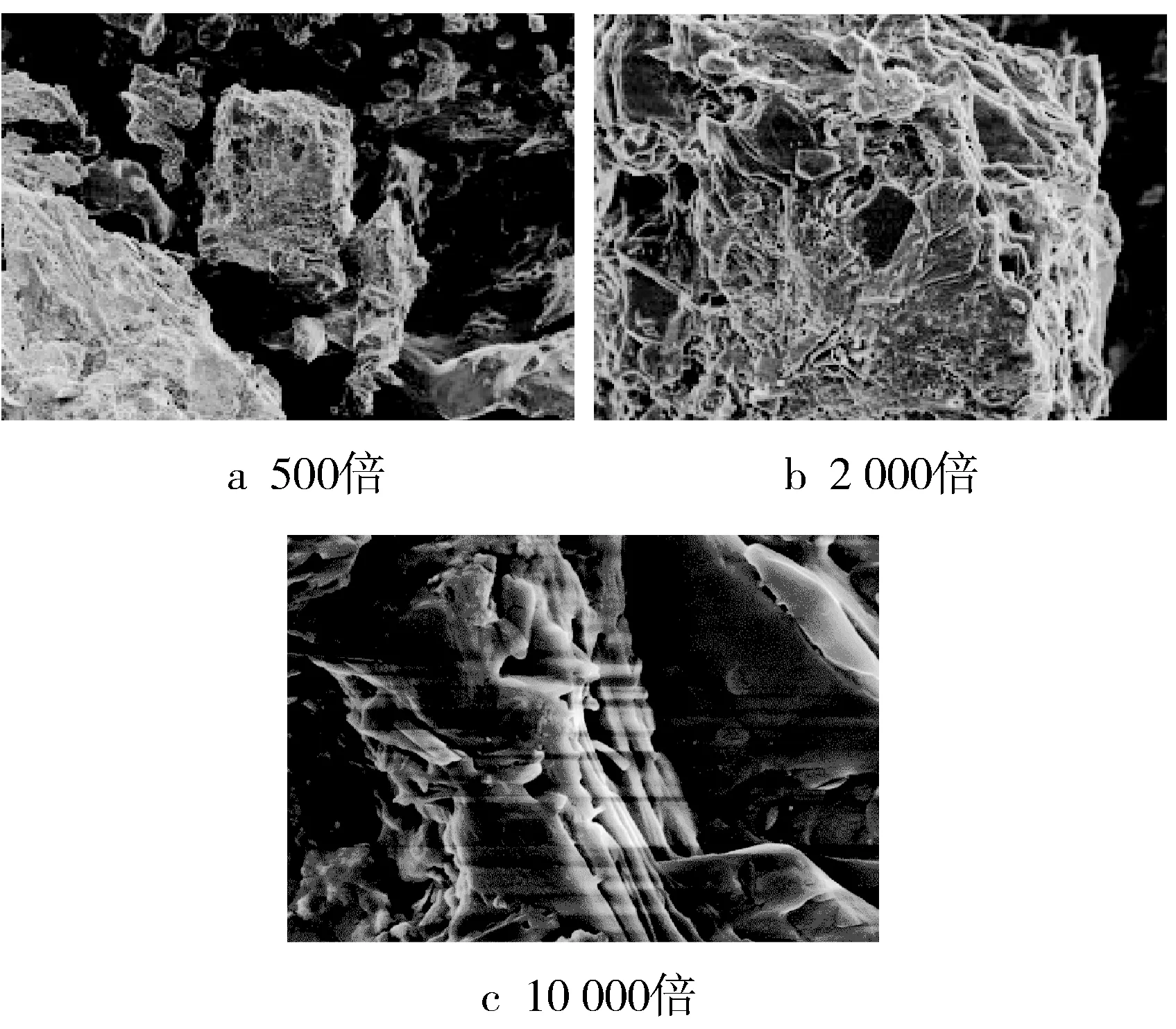

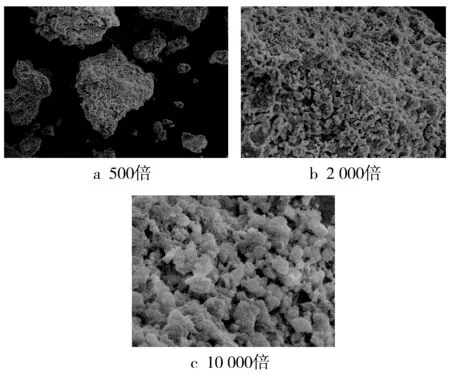

将KF-MgO固体碱催化剂及其前驱体进行扫描电镜分析,分析结果见图6及图7。KF-MgO固体碱催化剂与其前驱体(混合干燥尚未焙烧)表面形貌相差较大。焙烧前的KF-MgO组织结构是聚集在一起的粘连较光滑结构,可能是因为有结晶水存在,起到粘连作用,将固体颗粒粘结在一起。焙烧后的KF-MgO催化剂排列紧密,但整体成不规则的分散状态,表面存在有一定数量的蜂窝状的不规则孔洞,可能是由于焙烧失水造成的。

图6 KF-MgO固体碱催化剂前驱体SEM图

图7 KF-MgO固体碱催化剂SEM图

3 结论

采用混合研磨焙烧法制备KF-MgO固体碱催化剂,最佳条件为:n(KF·2H2O) :n(MgAc2·4H2O)=1,焙烧温度500 ℃,焙烧时间3 h。将最佳条件下制得的KF-MgO固体碱催化剂用于催化蓖麻油甲醇酯交换反应,得到的生物柴油的折射率为1.462 6,蓖麻油的转化率为96.36%。最佳条件下制得的KF-MgO固体碱催化剂为灰黑色固体,主要以KMgF3形式存在。KF-MgO固体碱催化剂及其前驱体表面形貌相差较大,焙烧前表面较平滑,焙烧后为蜂窝状结构。MgO、KF单独作为催化剂催化蓖麻油与甲醇酯交换反应,催化活性均较差,但二者混合后催化活性很高。这里给出了催化剂弱弱组合可以变强的有益启示,说明通过添加KF可提高MgO的油脂醇解活性。