基于PLC和智能相机的机器人关节自动装配系统设计

顾宇峰,王 杰,李友节,刘 凯,曹 宁

(1.江苏联合职业技术学院苏州工业园区分院,江苏苏州 215123;2.江苏汇博机器人技术股份有限公司,江苏苏州 215000)

0 引言

随着人力成本的增加,机器人的应用越来越广泛。引入智能工业机器人、智能2D和3D相机等智能设备,加速工厂自动化程度的提升是必然的选择。通过对国内外自动化生产线进行研究,发现装配任务是工厂自动化生产线必不可少的一个环节[1],现阶段如果采用人工进行装配,费时费力,而且合格品和次品混杂,容易产生误装配和废品。而难度更高的就是使用工业机器人对工业机器人本体进行装配,通过阅读国内外相关文献,主要集中在装配特定的产品或者是理论研究层面,工业机器人装配工业机器人本体关节非常具有理论和实践的研究价值,故采用理论和实践研究相结合的方法,研制关节自动装配系统,为工业机器人本体自动化装配设备研制提供借鉴。

为了有效提升装配效率,设计了一种基于PLC和智能相机的机器人关节自动装配系统,该系统能自动装配合格工件,处理缺陷工件。在自动化生产线上使用智能相机、PLC、工业机器人等智能化设备能极大提升劳动效率。搭载智能相机,能够有效地识别工件类型和颜色,数据通过以太网通讯技术传送到PLC中进行数据处理,PLC再将数据传送到工业机器人,工业机器人根据数据进行工件的自动装配。

本文将从工作原理、系统硬件设计、系统软件设计、测试验证与结果分析等方面详细介绍机器人关节4个工件的组成,13种类型的分类和4种颜色的处理;托盘流水线、装配流水线等硬件构成;关键部件视觉识别系统、PLC、工业机器人;视觉编程软件In-Sight Explorer 6.1.0的使用,完成工件的图案定位和颜色识别,相机与西门子1200 PLC之间的Profinet通信等;PLC博图软件的相机通信数据地址和对颜色数据的处理;工业机器人编程的基本思路;最后介绍了设备测试的结果和分析。

1工 作原理

1.1装配对象说明

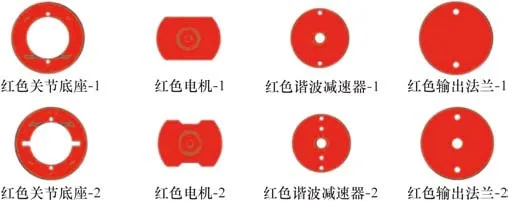

机器人关节由4个工(部)件组成,分别是关节底座、电机、谐波减速器和输出法兰[2]。关节底座、电机、谐波减速器和输出法兰有8种类型,谐波减速器和输出法兰存在次品[3]。各工(部)件类型如图1所示,颜色分为黑、红、黄、蓝4种。次品类型如图2所示,颜色分为黑、红、黄、蓝4种。

图1 合格工件类型

图2 次品工件类型

1.2 功能说明

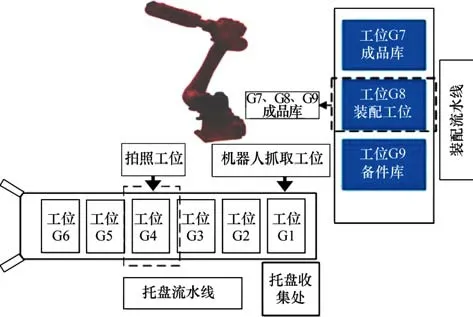

放置有单个关节工件的托盘从工位G6放入,入口光电传感器检测到托盘后,托盘流水线开始运行,托盘在智能相机拍照工位G4处停止,智能2D视觉相机对放置在单个托盘中的工件进行拍照,拍照识别结束,托盘流水线继续运行,在机器人抓取工位G1处停止,如果识别到的工件类型是关节底座,机器人会使用手抓工具,否则会使用吸盘工具,接着工业机器人在工位G1处拾取工件,然后将工件搬运到装配流水线工位G8处定位,当装配工位有4个不同关节部件后,机器人就会进行关节装配,装配成功后放置成品库工位G7。备件库主要是用来放置相同类型的关节部件或次品,托盘流水线和装配流水线工位分步如图3所示。

图3 托盘和装配流水线工位分布

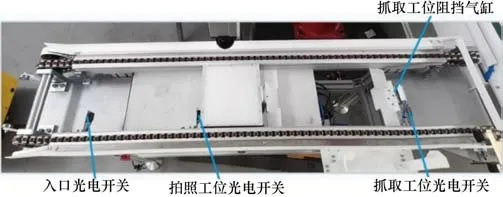

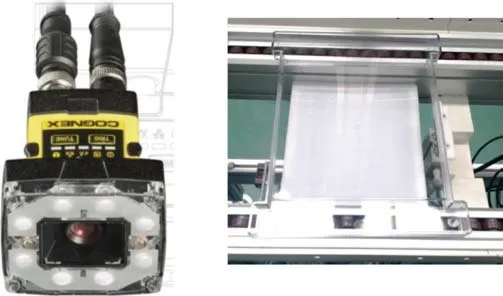

2系 统硬件设计

系统硬件部分主要有机械部分和电气部分[4]。机械部分主要由托盘流水线、装配流水线构成。托盘流水线选用三相220 V、采用变频器驱动齿轮电机,齿轮传动比1∶300,托盘流水线上安装有入口光电开关、拍照工位光电开关以及抓取工位光电开关,阻挡气缸等部件,如图4所示。装配流水线由步进电机进行驱动运行,由成品库、装配工位、备件库组成,如图5所示。电气部分主要由电气主控柜、机器人控制柜组成[5]。关键部件包括视觉识别系统、PLC、工业机器人。视觉识别系统包括康耐视IS2000C相机、可控背光源、镜头等硬件组成,如图6所示。PLC采用西门子1200PLC,CPU为1215DC/DC/DC,拓展模块为SM1223。工业机器人为HB20-1700-C10机器人。机器人控制系统硬件采用KEBA控制器,有控制器模块(CP 252/X)、数字输入输出模块(DM272)、驱动器通信模块(FX271/A)、扩展I/O模块、CF卡[6]。工业机器人电控系统包含伺服系统、控制系统、主控制部分、变压器、示教系统与动力通信电缆等[7]。

图4 托盘流水线

图5 装配流水线

图6 相机和背头光源

3 系统软件设计

3.1 相机软件

采用视觉编程软件In-Sight Explorer 6.1.0或更高版本,进行相机配置[8]。在视觉编程软件上进行设置和程序,完成图像的标定、样本学习任务。要求如下:对图像进行标定,实现相机中出现的尺寸和实际的物理尺寸一致;对托盘内的单一工件进行拍照,利用视觉工具,编写相机视觉程序对工件进行学习,获取该工件的外观颜色信息;对托盘内的单一工件进行拍照,获取该工件的形状和位置、角度偏差,利用视觉工具,编写相机视觉程序对工件进行学习[9]。规定相机镜头中心为位置零点,智能相机学习的工件角度为零度;编写12种工件及缺陷件识别程序,规定每个工件地址空间的第1个信息为工件位置X坐标,第2个信息为工件位置Y坐标,第3个信息为角度偏差。测试要求如下:依次手动将摆放有1-12号工件以及缺陷工件的托盘(每一个托盘放置1个工件)放置于拍照区域,在Insight Explorer软件中能够得到和正确显示12种工件及2种缺陷件的位置、角度数据。

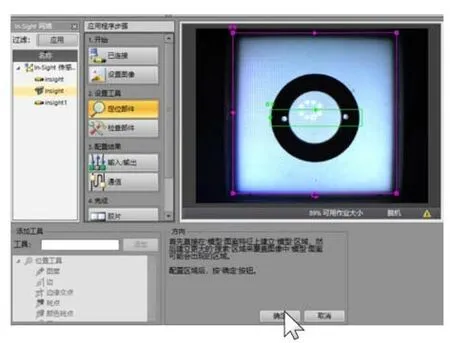

物体形状及坐标识别,需要打开背光源,采用图案定位工具来识别物体[10],在相机下方放置需要识别的物体,在放置物体时尽量将物体放正,调整外部搜索框和内部模型框的大小,根据实际情况,更改名称、旋转公差、部件查找范围、模型区域等,如图7所示。参考以上方法,添加工具并学习其他工件,调整合适的“部件查找范围”值。配合使用“斑点计数工具”识别孔的数量,来区分减速器和法兰。

图7 图案定位

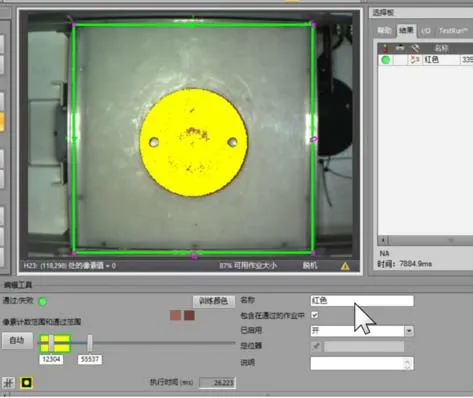

物体颜色识别,需要关闭背光源,以识别红色工件为例,采用检查部件-颜色像素计数,调整识别框的大小,然后训练颜色[11]。如图8所示。

图8 颜色识别

相机与西门子1200PLC通讯主要采用Profinet通信,在“应用程序步骤”区、点击“通信”“添加设备”;“设备设置”中,“设备”选择“PLC/Motion控制器”,“制造商”选择“Siemens”,“协议”选择“PROFINET”,点击“确定”;选择添加需要传送的数据,本文选择工件的

位置坐标、角度和颜色识别结果。首先添加工件的X坐标,点开“底座”,选中“底座.定位器.X”,点击“确定”,数据类型为“32位浮点型”,勾选“高字节/低字节”和“高字/低字”交互数据的高低字或者字节见图9;按照上述方法添加工件的Y坐标与角度;添加工件颜色识别结果。点击“添加”,选择“红色”,选中“红色.通过”,点击“确定”,设置颜色结果数据类型为“16位整数”。

图9 工件的X坐标

3.2 PLC软件

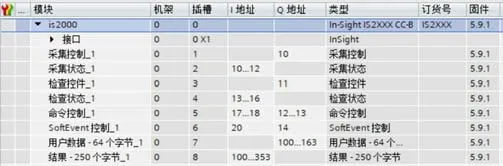

采用博图V15以上版本进行PLC软件设计,设置相机通信数据地址,设备视图下,根据地址配置需要设置通信地址,Q10.0相机准备,Q10.1拍照触发采集状态,I10.0准备完成,I10.1拍照完成,I10.7相机联机模式,结果250个字节IB100,…,IB353,从IB104开始采集数据。如图10所示。

图10 相机通信数据地址

PLC对相机传过来的颜色数据处理如图11所示。

图11 PLC对颜色数据的处理

3.3 工业机器人编程

工业机器人采用模块的编程方法,建立主程序MAIN,抓取工件子程序,放置工件子程序,装配工件子程序等,抓取托盘子程序,放置托盘子程序,点位示教子程序,通过KEBA示教器输入的方式或通过KeMotion3仿真软件编程然后导入示教器的方式完成,再通过工业机器人示教相关点位,最终与PLC通讯完成关节部件装配工作[12]。

4 测试验证与结果分析

4.1 手动测试

首先进行相机测试,人工先将托盘放置到拍照工位G4处,将12种类型的工件依次放置于托盘中,打开背头光源,手动进行拍照触发,观测12中类型工件是否能正确区分出来。然后关闭背光源,再次手动进行拍照触发,观测4种颜色是否能正确区分出来。经过多次检测发现红色关节底座-1和红色关节底座-2类型识别会出错,主要原因是这两种工件类型太相似造成,经过在视觉软件中增加图案定位工具和特征分析,从而提升了识别率[13]。

手动测试托盘流水线。手动点击触摸屏按钮,控制倍速链正反向运动、停止运动。手动点击触摸屏按钮,控制各工位气档升降。手动将托盘放置到托盘流水线入口处,入口光电开关检测到信号,倍速链启动正转;当拍照工位光电开关检测到托盘,拍照工位气挡升起,延时3 s拍照工位气挡下降;当抓取工位光电开关检测到托盘,抓取工位气挡升起,延时3 s后倍速链停止运行。

手动测试装配流水线。通过触摸屏控制装配流水线,实现寻原点操作运行及状态显示。通过触摸屏控制装配流水线,分别运行到G7、G8、G9工位,并显示相应运行数据。

手动测试工业机器人运行。设定手爪1双吸盘的工具坐标系,设定手爪2三爪卡盘的工具坐标系,通过工业机器人示教器示教、编程和再现,能够实现依次将4种工件从托盘流水线工位G1的托盘中心位置,搬运到装配流水线G7、G8、G9指定的位置中。

4.2 自动测试

将PLC主控柜和机器人控制柜和机器人示教器打在联机状态,点击触摸屏上的自动运行按钮,进行测试,经过100次检测,相机识别元件类型和颜色误差为0,在相机拍照工位对托盘上的工件进行识别,把识别结果传输给主控PLC。主控PLC经过处理,传输视觉识别的数据给工业机器人,工业机器人根据PLC传输的数据,在工位G1抓取识别后托盘上的工件。抓取合格工件后,放置于装配作业流水线的装配工位G8的任意位置,并控制气缸对合格工件进行二次定位。抓取缺陷工件后,放置于装配作业流水线的备件库G9的配套位置。托盘为空时,工业机器人把空托盘放入空托盘收集处。系统运行较为稳定。

4.3 结果分析

测试时出现了工业机器人用吸盘工具吸取工件时有误差,没吸到的情况,经过调整PLC编程软件内工件高度参数,得到解决,为了更好地吸取转配后的关节,在工业机器人安装输出法兰时,需要将输出法兰安装后,再逆时针旋转90°,这样装配才能更加稳定[14]。

5 结束语

基于PLC和智能相机的机器人关节自动装配系统,采用康耐视智能2D相机、西门子PLC、汇博工业机器人能够非常便捷的完成对机器人关节装配,解决了人工装配关节元件费时费力的问题[15]。

该系统利用视觉相机和软件对4个工件的13类型和颜色进行识别,通过以太网通讯技术将数据传送到西门子PLC中,PLC对工件类型、颜色数据进行处理并发送给工业机器人,工业机器人采用模块化编程的方式完成了工件装配任务[16]。在实际编程和调试时要注意根据元件的类型添置图案定位工具来将视觉特征进行区分,以更好地提升元件类型识别率。在PLC编程时一定要对4个元件的物理高度有测量,有计算,有数字存储,才能精准地抓取或吸取到工件。

经过方案制定、系统安装、编程、调试,证明该系统具备了机器人关节自动装配功能,运行稳定,具有安全性,此方案采用智能2D相机进行视觉识别,需要工件放置放正。对于凌乱的工件,则需要借助智能3D相机进行识别、可以继续开展研究、进行设计。