新型叠合式管廊受力性能有限元分析

■傅木森

(福州市城乡建总集团有限公司,福州 350001)

在土地稀缺的驱动下,我国诸多规划人员都在认真思考地下空间来满足居民居住城市的商业、交通、工业和市政需求,进而提出了城市综合管廊概念,综合管廊概念的提出就是为了解决城市管线错杂无踪以及地下排水等诸多问题,利用综合管廊对城市管线进行统一安放,保证城市管线铺设的合理有效。

目前国内外综合管廊主要有全现浇、叠合拼装与全预制拼装3 种形式。 传统全现浇式综合管廊大部分操作在施工现场进行,而现场养护条件环境差影响了混凝土的质量, 混凝土外观成型质量差,易造成蜂窝、麻面等混凝土病害,影响管廊结构质量及防水效果。 而且施工现场由于各方面因素易造成资源浪费,并且基坑开挖量大,两侧需预留过多的操作空间,占用道路严重容易造成交通不便。 传统的全现浇式管廊的施工进度还受到天气因素制约,为提高施工进度带来不便;施工过程中粉尘难以控制,并伴随着噪音污染。 因此,有许多学者开展新型管廊结构研究。 陈小文等[1]研究了叠合板式拼装综合管廊下部节点受力性能分析; 王灵仙等[2]基于ABAQUS 研究某地下综合管廊主体结构受力性能;郭琳等[3]研究了单舱及多舱六边形管廊结构的受力性能;庞瑞等[4]进行装配方式对矩形断面双舱地下综合管廊受力性能影响分析;田子玄[5]进行了装配叠合式混凝土地下综合管廊受力性能试验研究;贺磊[6]对比了预制管廊与现浇管廊的内力;林炜超[7]开展了城市预制装配叠合式管廊受力性能试验及有限元分析;肖立韬[8]研究了直螺栓连接预制拼装综合管廊节段的力学性能。

通过对于管廊主体结构的研究,提出了一种叠合式的综合管廊以改进现有的现浇及全预制。 将管廊主体结构进行拆分,部分结构在预制工厂进行生产,保证构件的质量;在现场拼装完预制部分后,通过后浇混凝土形成整体综合管廊结构。 对于运输而言,由于将管廊拆分为多个预制构件,运输更加简便快捷;在施工现场拼装,并不需要大面积的开挖,且对于周围环境影响较小。 本研究以福州某项目新型叠合式管廊为原型,进行有限元分析,掌握极限荷载下新型叠合式管廊的受力性能。

1 新型叠合式管廊有限元模型分析

1.1 有限元模型与参数

本研究的混凝土本构模型根据实际工程来界定,实际施工过程中混凝土的最终损伤普遍为局部受压或受拉造成, 故选择了塑性损伤模型。 根据GB50010-2015《混凝土结构设计规范》,确定钢筋混凝土单轴受压应力—应变曲线。

ABAQUS 的单元种类繁多,针对不同的材料选择不同的单元类型,预制管廊主要由混凝土与钢筋组成,考虑到实际工程中混凝土的实际应力—应变,模型中选用C3D8R 单元类型。 因为在线性的减缩积分单元具有一定的“沙漏”数据情况,使得单元出现较柔的情况, 产生没有任何实质性的计算结果,所以ABAQUS 在减缩积分单元里面添加了一个人为控制的“沙漏刚度”,能够明显控制“沙漏”模式的发展。 考虑到实际钢筋在受理过程中主要承担受拉的角色,选取T3D2,模拟钢筋在混凝土结构中轴向仅受拉及受压的情况。

考虑到材料本身的特性,假设预制管廊与现浇接触截面本身不存在抗拉强度以及粘结力,因此可以把新旧混凝土表面的接触分为2 个分量,即受到压力时平行于混凝土表面的摩擦力以及法向方向上的压力。 在ABAQUS 中具有多种接触算法,能够保证截面的切向与法向上能正确地进行模拟。 根据预制管廊的受力特征在相互作用属性中创建接触,定义相互作用上的切向与法向关系,将法向方向定义为硬接触,切向上定义为罚接触,通过设定其摩擦系数来约束预制管廊切向行为。 对于某些影响较小的部位采用tie 约束进行绑定, 提高模型的计算效率及收敛性。 有限元模型见图1。

图1 破坏阶段有限元模型示意图

1.2 有限元分析

1.2.1 损伤分析

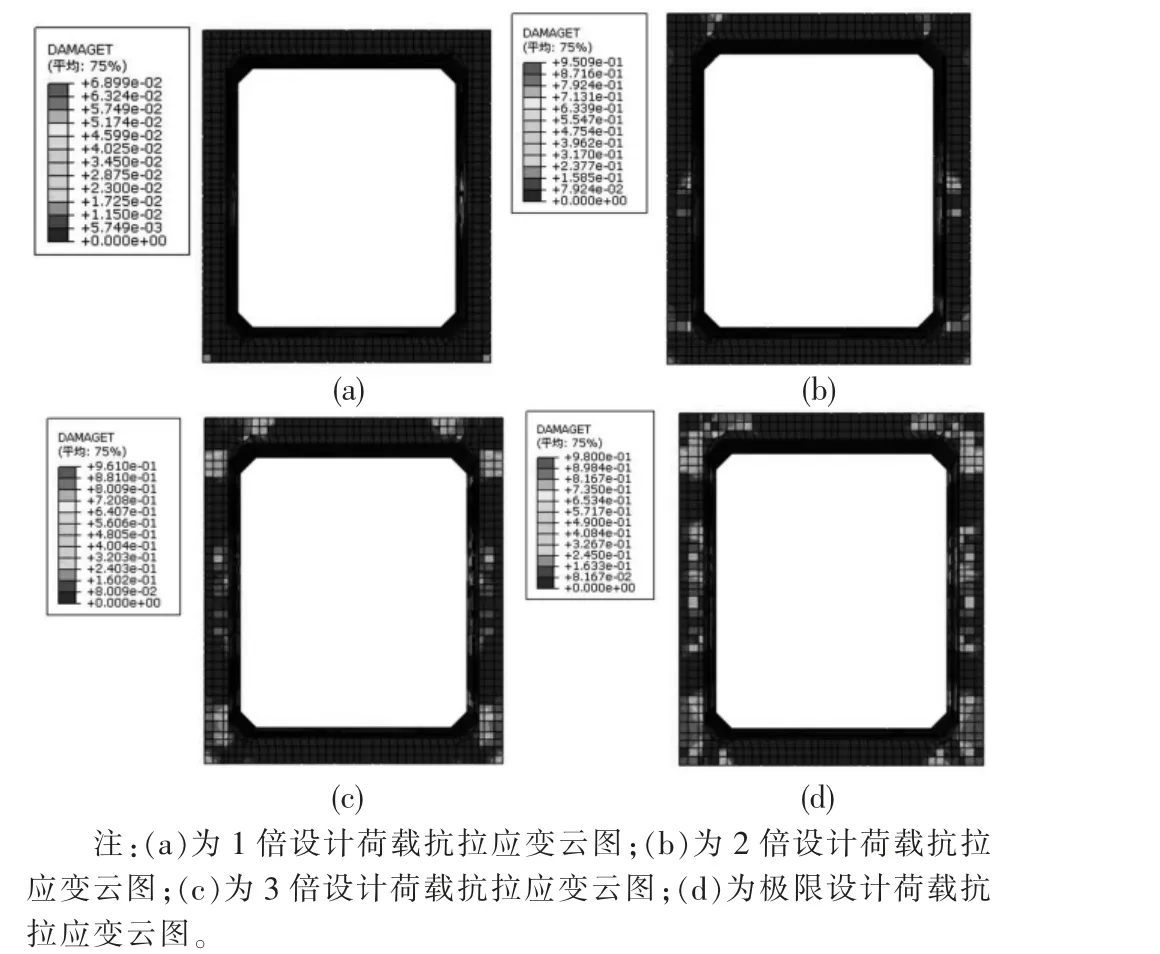

由图2(a)、(b)可知,在1 倍设计荷载下新型叠合式管廊整体未出现太大的损伤, 抗压损伤为0.068%,抗拉损伤为26.46%,出现在外侧墙底部靠近腋角部位;从图2(c)、(d)可知,在2 倍设计荷载下抗拉损伤部位明显增加, 出现在内侧墙跨中、外侧墙顶、底部腋角位置及顶板两侧靠近腋角,损伤值到达95.69%,此时预制管廊侧墙顶、底部、跨中及顶板靠近腋角部位已产生不可逆破坏;为进一步研究预制管廊破坏模式,对其继续加载,随着力的加载,由图2(e)、(f)可知,3 倍设计荷载下内侧墙跨中抗拉损伤面积扩大,侧墙底部靠近腋角部位损伤面积逐渐向上蔓延,顶板抗拉损伤向跨中扩散损伤值达到95.6%,相较于2 倍荷载,损伤程度并无明显增大,但是损伤面积急剧增加,此时的新型管廊出现多处开裂现象,而抗压损伤无明显变化;从图2(g)、(h)可知,整体管廊出线大面积的抗拉损伤,损伤值已达到98.29%,裂缝急剧增加。

图2 不同设计荷载抗压、抗拉损伤因子图

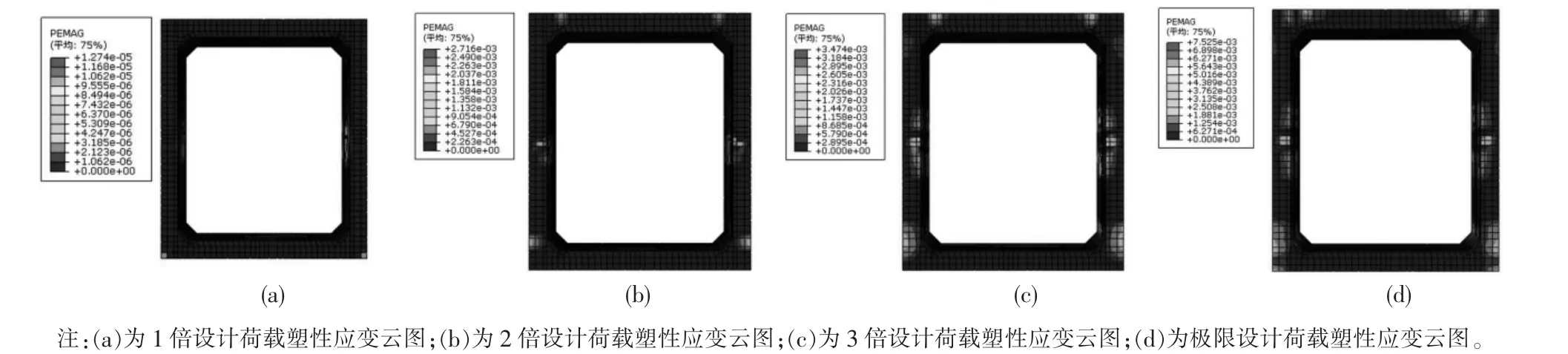

1.2.2 塑性应变分析

以构件右半边为例,由图3(a)~(c)可知,在1 倍设计荷载之下,即荷载值为126.61 kN 时,新型叠合式管廊整体塑性应变并不明显,仅在外侧墙底部靠近腋角位置出现明显的塑性集中。

由图3(d)~(g)可知,在2 倍设计荷载之下,即荷载值为253.22 kN 时, 塑性应变逐渐明显外侧墙底部位置塑性应变区域面积增加,且在外侧墙顶部靠近腋角位置、内侧墙跨中及顶板两侧靠近腋角位置均出现塑性应变,从整体情况来看外侧墙底部塑性应变值在2 倍设计荷载情况之下明显高于其他部位的塑性应变。 由图3(g)~(i)可以看出在3 倍设计荷载下,即荷载值为379.83 kN 时,整体的塑性应变区域与2 倍设计荷载的塑性应变区域相似,但塑性应变区域明显增大,外侧墙顶、底部靠近腋角部位的塑性应变最大。 由图3(j)~(l)可知,在极限设计荷载下,即荷载值为569.745 kN 时,各区域塑性应变值增大,塑性区域面积明显增加,外侧墙底部靠近腋角位置塑性应变明显。从模拟分析来看,新型叠合式管廊的整体破坏最先出现在外侧墙底部靠近腋角部位,随着加载的提高,侧墙跨中、外侧墙顶部靠近腋角部分以及顶板两侧均出现明显的塑性应变。结合预制管廊不同部位塑性应变分析:顶板的破坏主要靠近腋角部分,主要以拉应力为主,而随着荷载的不断加强,顶板外侧(现浇层)的塑性应变集中明显; 最有可能出现的破坏为靠近腋角部分区域出现开裂,进而导致渗水等病害。 从侧墙的塑性应变云图上可以看出,主要的塑性应变集中发生在上、下部腋角部位以及内侧墙板跨中位置, 塑性应变集中最大部分为底部腋角区域(100 mm 侧墙)。 最有可能先在侧墙底部部腋角区域发生混凝土拉裂, 导致侧墙上部叠合面失效,造成管廊主体结构性能失效;其次在顶部部腋角区域会发生与底部相似破坏; 而在内侧墙板的跨中会发生开裂现象。 而在底板的塑性应变发展过程中可以看出, 底板并无明显的塑性集中, 仅在极限破坏荷载下底板靠近腋角部位发生了明显的塑性集中, 故在整个受力过程中底板较为安全可靠。

图3 不同设计荷载塑性应变图

1.2.3 Miss 应力分析

新型叠合式管廊破坏性有限元模型应力云图见图4,如图4(a)~(b)新型叠合式管廊在1 倍均布循坏荷载加载下时,应力集中主要发生在跨中及上下腋角部位,最大钢筋应变数值为47.29 MPa,发生在外侧墙底部纵筋位置以及侧墙跨中位置,此时的预制管廊依旧处于弹性状态。 随着力的加载。 由图4(c)~(h)可知,新型叠合式管廊内侧墙应力集中明显,当荷载为253.22 kN 时,底板及侧壁受拉区混凝土裂缝增加, 内侧壁跨中及侧墙底部腋角纵筋受拉,所受应力增大,侧墙纵筋受拉值达到187.9 MPa。 紧接着随着荷载的逐渐增大,受拉钢筋以及受压钢筋应力也逐渐增大。 当试件加载到极限承载力时,侧壁跨中及腋角位置部分受拉钢筋屈服,顶板及底板钢筋尚未屈服,而试件顶板顶面受压钢筋以及试件腋角受压钢筋远未达到钢筋屈服应力,表明试件的侧墙跨中及底部腋角区域为结构的危险区域。 在整个加载过程中,试件的侧墙钢筋的应力逐渐增大,受拉纵筋应力集中区域主要为试件侧墙跨中及底部腋角纵筋位置,且部分纵筋受拉应力已达到屈服强度(约420 MPa),受压钢筋应力集中区域主要为试件顶板、 底板及腋角加强钢筋,且应力远未达到屈服强度, 表明在加载过程中,主要由钢筋承受拉应力,受拉区域主要集中在模型的侧墙跨中、腋角部位。

1.2.4 最大主应力分析

从图5(a)~(i)可知,基本上应力集中位置与Miss 应力云图相对应,均发生在侧墙跨中及4 个腋角位置。 在最终破坏时的钢筋应力云图可以看出,破坏始于侧墙底部及侧墙跨中纵筋达到其屈服强度,至此新型叠合式管廊结构失效。

1.2.5 界面受力分析

将新型叠合式管廊模型拆分,进行更为详细的界面受力分析。 从图6(a)~(d)可知,在顶板界面上应力集中均集中在新型叠合式管廊的腋角位置,且随着力级加载应力集中位置不断向顶板跨中延伸。

图6 不同设计荷载顶板界面应力云图

从图7(a)~(d)可知,底板界面应力集中位置与顶板界面应力集中位置相似,均发生在腋角。 在加载初期底板腋角的应力集中就十分明显,随着加载过程的进行,应力值不断升高,直至破坏。

图7 不同设计荷载底板界面应力云图

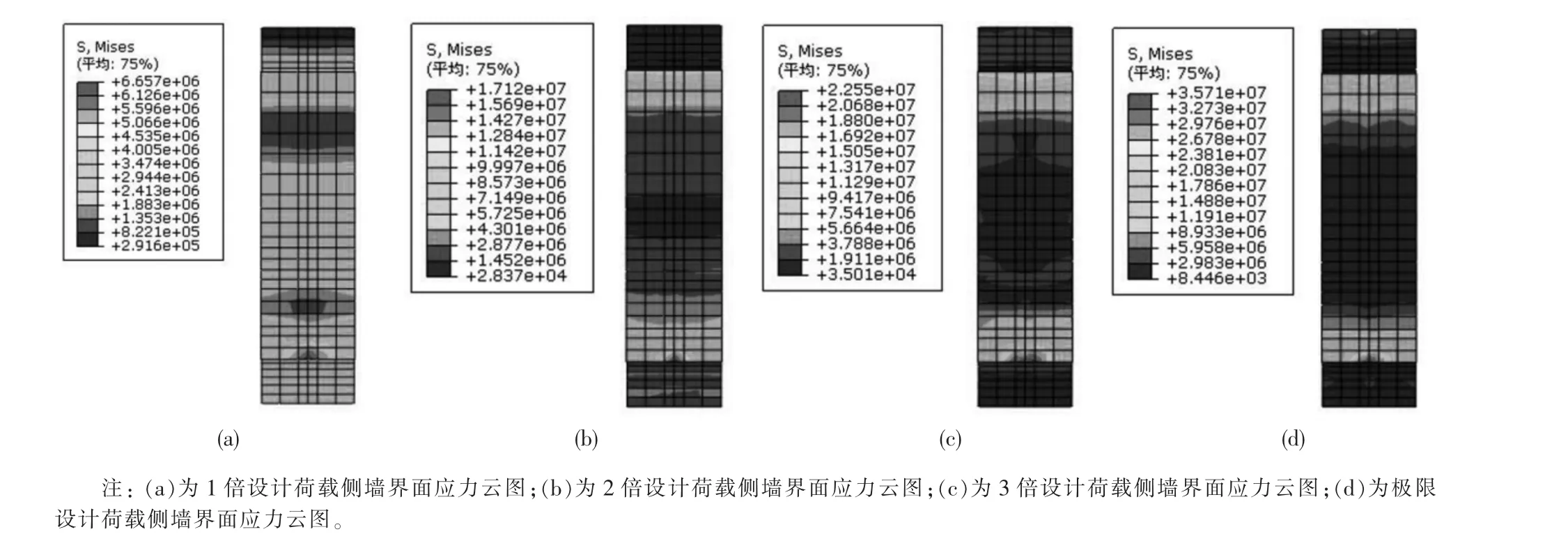

由图8(a)~(d)可知,侧墙界面的应力集中主要位于80 mm 侧墙板的底部及顶部位置。随着加载的进行,应力集中越发明显。侧墙界面的应力集中位置与顶、底板界面应力集中位置是相互对应的,且80 mm 侧墙板底部位置应力集中发生时间早,贯穿整个加载过程,表明80 mm 侧墙底部位置在整个过程中相对处于不利的受力状态。

图8 不同设计荷载侧墙界面应力云图

1.3 位移分析

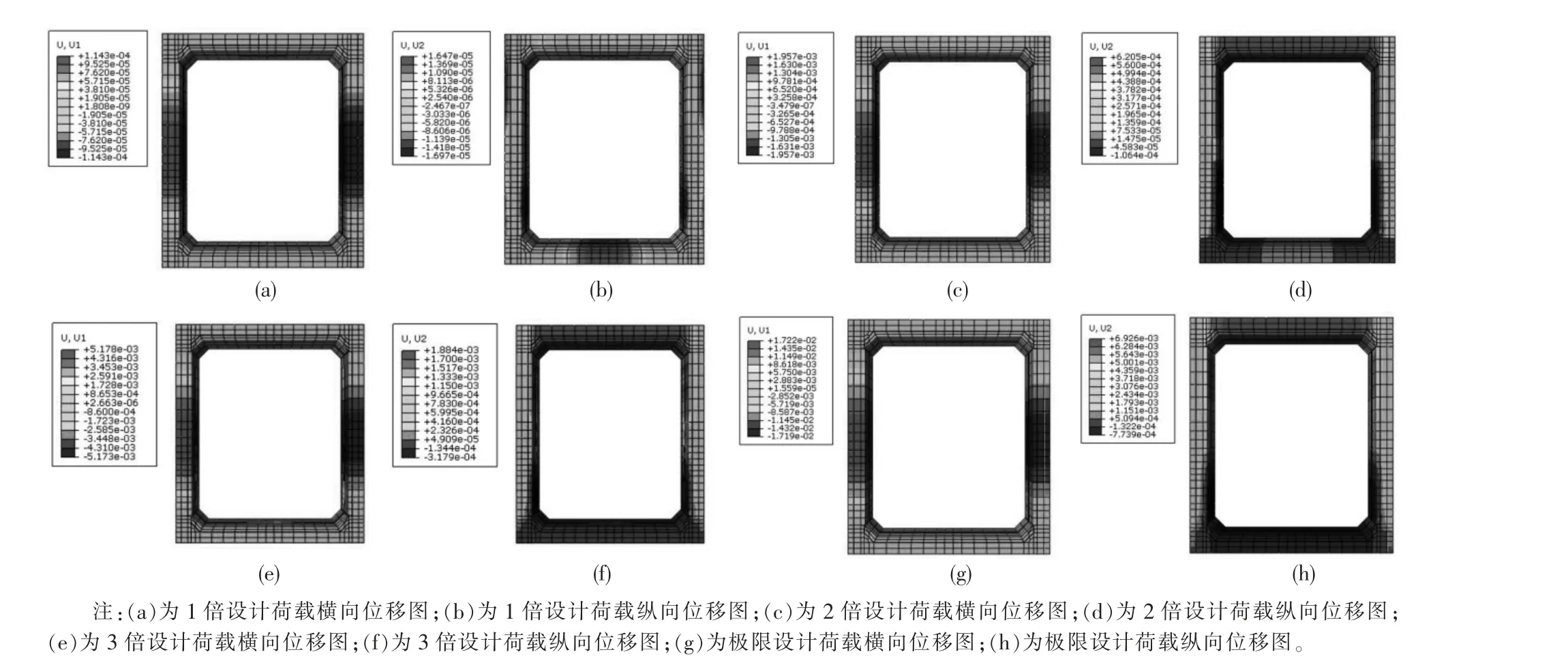

由图9 可知,在加载过程中,位移主要发生在侧墙跨中与顶、底板跨中位置,与实际受力相对符合,横向位移量由0.1143~17.22 mm,纵向位移量由0.0164~0.692 mm。 而从整个管廊破坏过程来看,在1、2、3 倍设计荷载下的位移量增长都较为平缓,而在极限设计荷载之下,横向位移量突然从0.517 mm 增加至17.22 mm,表明此时预制管廊出现较大裂缝导致预制管廊结构位移突增,结构已彻底破坏。

图9 不同设计荷载横向、纵向位移云图

由图10 可知,数值模拟计算中,侧墙受拉区混凝土到达其受拉开裂塑性应变之前, 侧墙跨中荷载—位移曲线成线性上升,处于弹性阶段;荷载达到253 kN 时, 侧墙下腋角位置到达受拉开裂塑性应变,侧墙跨中荷载—位移曲线的斜率减小,说明此时数值模型的刚度降低,试件进入塑性状态。 荷载达到379 kN 时, 侧墙跨中荷载—位移曲线斜率再次降低,模型刚度再次下降,侧墙跨中横向位移增长速度增快,说明此时侧墙受拉区混凝土基本开裂。 根据试验所得的破坏形态,侧墙跨中受拉钢筋达到本构定义的屈服应力时所受荷载为569.7 kN。此时从顶板荷载—位移曲线来看,顶板并未破坏。

图10 侧墙、顶板跨中荷载-横向位移曲线

2 现浇综合管廊有限元对比分析

2.1 损伤分析

由图11(a)~(d)可知,在1 倍设计荷载下现浇管廊整体并未出现太大的损伤, 抗拉损伤仅为0.068%,出现在外侧墙底部及内侧墙跨中位置;随着力的加载,出现抗拉损伤的位置逐渐转移到4 个腋角及侧墙跨中位置;在极限荷载作用下,现浇管廊最终在4 个腋角及侧墙跨中部位发生了破坏,抗拉损伤为98%。

图11 不同设计荷载下现浇综合管廊抗拉应变云图

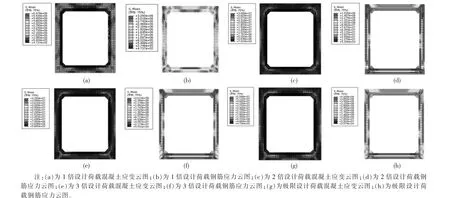

2.2 塑性应变对比分析

由图12(a)~(b)可知,在加载初期,现浇综合管廊主要出现塑性应变处为侧墙跨中、侧墙底部位置处;随着加载的进行,侧墙跨中塑性应变区域面积扩大,侧墙底部位置塑性应变向内发展至腋角区域,顶板塑性应变增强。 与预制管廊相比较而言,最终出现塑性应变区域大致相同,但是在塑性应变发展阶段两者有所不同,预制叠合式管廊首先是在侧墙底部腋角位置出现塑性应变,而后塑性应变扩展到侧墙跨中及顶板腋角位置。

图12 不同设计荷载下现浇综合管廊塑性应变云图

2.3 应力对比分析

由图13(a)~(b)可知,在1 倍设计荷载加载时,现浇管廊应力主要集中于4 个腋角位置,侧墙跨中部位出现微弱的应力集中;

图13 不同设计荷载下混凝土钢筋应力应变云图

由13(c)~(f)可知,随着力的加载,混凝土应变主要集中于4 个腋角部位及外侧墙跨中,外侧墙底部纵筋及内侧墙跨中纵筋受拉。 在极限荷载下,侧墙底部纵筋及侧墙跨中纵筋达到屈服强度而导致预制管廊整体失效。 这与预制叠合式管廊的应力集中十分相似,有所不同的是预制管廊的应力集中比现浇管廊的应力集中偏大。

2.4 位移分析

由图14 可知,在加载过程中,位移主要发生在侧墙跨中,横向位移量由0.1047~10.03 mm,说明在加载过程中侧墙相较于顶、底板更为不利。 而从整个管廊破坏过程来看,在1、2、3 倍设计荷载下的位移量增长都较为平缓, 而在极限设计荷载之下,横向位移量突然从0.445 mm 增加至10.03 mm, 表明此时现浇管廊已出现不可逆破坏,导致侧墙位移量突增。 与预制管廊相比较,出现较大位移处均发生在侧墙跨中部位,且破坏时侧墙横向位移量均发生突增,说明破坏均发生在侧墙面上。

3 结论

本研究建立了新型叠合式管廊模型,分析了新型叠合式管廊的受力特征和破坏形式,得到以下结论:(1)新型叠合式管廊初期的应力集中发生在底部腋角及侧墙跨中位置。 随着加载过程的进行,应力集中逐渐向顶、底板跨中和顶部腋角延伸,钢筋在此过程中均未屈服;最终破坏是发生在侧墙底部腋角位置,由于侧墙底部钢筋达到屈服,结构位移突增,整体结构失效;(2)通过新型叠合式管廊与现浇管廊的模拟结果对比分析:现浇管廊破坏同样发生在管廊的4 个腋角及侧墙跨中部位,与新型叠合式管廊的破坏部位基本一致。