大型LNG接收站试车预冷关键要素分析

上海液化天然气有限责任公司 钟君儿

十多年来,随着国内LNG接收站项目建设不断发展和试车投运经验不断积累,LNG接收站项目的试车投运已逐步实现从最初完全依托国外工程公司、到国外技术指导再到目前国内工程公司或建设运营单位自主完成。近年来,随着国内一系列LNG接收站扩建工程的建设,建设运营单位的主导作用越来越大,于 2019至 2020年分阶段建成的上海LNG项目储罐扩建工程(以下简称扩建工程)试车投运即由建设运营单位上海液化天然气有限责任公司(以下简称上海LNG)自主完成。

LNG设施的试车投运主要包括:管道预冷、储罐预冷、单体设备预冷试车及性能测试、系统整体联动调试及可靠性测试等,其中大口径管道和大型储罐的预冷是难度和风险较大的关键环节。LNG为低温介质,运行温度一般为-130~-162℃。试车预冷是设施投运前从常温状态冷却到低温状态、使低温材料经受平稳受控的降温过程,避免冷冲击剧烈和不均匀收缩对 LNG设施可能带来的损坏。以奥氏体不锈钢为例,LNG温度条件下的收缩率约为0.3%。对于304L材质管路,工作温度-162℃时,直径100 m管路约收缩300 mm[1]。在受控状态下检验低温材质设施在低温状态下的性能,及时发现泄漏、失效等情况或因吹扫干燥等原因导致的阀门卡涩甚至管道冰堵等问题,在大量 LNG液体进入前完成整改处理,消除安全隐患。

上海LNG通过2019、2020年的储罐扩建工程分阶段试车投运,特别对大口径 LNG管道和大型LNG储罐预冷的技术要点、难点风险和经济性影响等有了更深刻的认识,并积累了较丰富的经验。认为应深入分析预冷项目的设施条件和难点风险,因地制宜制定预冷工艺方案,并在生产准备中切实落实预防保障措施,在预冷过程中严格实时监控,及时动态调节,确保试车预冷的安全、平稳可控及经济性。

1 预冷要求

1.1 预冷控制指标

(1) 大口径 LNG管道。LNG管道冷却至-120℃可视为完成预冷。在冷却过程中,通过控制冷却速度以保证轴向收缩平稳性,控制管道上下温差以避免管道垂直于轴向的弯曲应力过大。管径不同,控制指标也不同,一般38英寸(1英寸=25.4 mm,以下同)以上管径的管道上下温差不超过50 K,冷却温降速率不大于15 K/h。一般控制指标随管径增大而更加严格[1]。

(2) 大型LNG储罐。LNG储罐冷却至-150℃可视为完成预冷。在冷却过程中,通过控制冷却速度以保证内罐钢板周向收缩平稳性,通过控制同一平面上任意两点和相邻两点之间的温差以避免内罐底板和壁板的弯曲应力过大。内罐冷却速度一般控制在3 K/h以内,任一点不超过5 K/h;罐壁与底板上任意相邻两点温差小于20 K[2];罐底任意两点之间温差小于50 K,温差超过50 K应停止预冷,待温差恢复到许可范围内方可继续预冷[3]。

1.2 预冷关键环节

(1) 合理制定预冷工艺技术方案:在对设施条件进行充分分析评估的基础上,开展冷源介质比选和预冷系统划分,对预冷和排放需求进行热量与物料平衡分析测算,结合现场管道布置确定冷却气化设施配置和注入及排放口方案,开展潜在风险分析,制订对策措施等。

(2) 事先管控预冷风险因素:包括管道吹扫和干燥质量控制、设施(尤其是受压部分)完整性确认、安全设施有效性检验、操作规程颁布、人员培训交底、冷源介质供应保障、临时设施安装接入、盲板抽堵设置及确认挂牌、阀位设置确认挂牌、露点含氧量复核、位移标识、区域作业安全管控措施等。

(3) 严格监控预冷操作过程:冷却气化器或喷淋阀操作和流量调节、温度和压力监控、BOG处理监控、管道位移和变形监控、管支架功能检查、保温状况检查。操作是否规范平稳、监控是否及时到位、动态调节是否合理等都对预冷效果产生直接影响,应定人定岗,其中气化器或喷淋阀门操作、数据跟踪分析等关键岗位应由经验丰富人员担任。

2 预冷工艺技术方案关键要素

2.1 预冷系统热量与物料平衡分析

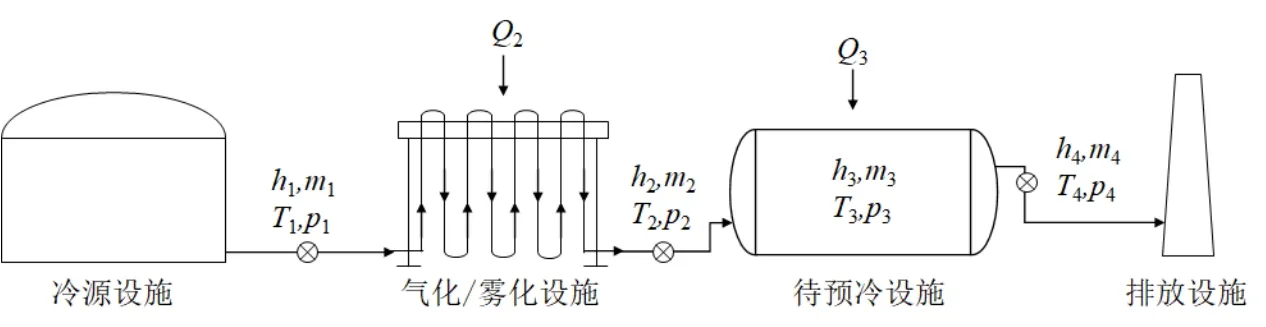

常用的预冷方法是冷源介质的冷量通过气化器气化或喷淋雾化方式,以温度逐步降低的方式导入到待预冷的设施,与待预冷的设施进行换热后介质升温排出,使待预冷的设施实现温度平稳均匀下降且留存部分介质。

预冷系统的热量与物料平衡示意如图1所示。

图1 预冷系统的热量与物料平衡示意

根据预冷原理,预冷系统中各主要参数的关系和变化如表1所示。

表1 预冷系统中的参数关系和变化

预冷目标是待预冷设施的温度(T3)按照控制指标平稳匀速下降且均匀分布,即时间维度上“速度不快也不慢”,ΔT3基本不变或小范围受控波动;空间维度上,T3的“均匀分布很重要”。

时间维度上,随着待冷却设施温度T3不断降低,冷源导入温度T2与T3之间温差越来越小,冷源与待冷却设施的介质焓值差越来越小、单位质量换热量不断减小,需持续加大冷源导入的质量流量m1或进一步降低冷源导入温度T2,从而维持所需的冷却换热量。通过增加进入气化或雾化设施的阀门开度可加大m1也即m2值;通过减小进入临时气化设施阀门开度即减少Q2、同时增加临时气化设施的旁通阀门开度即多走旁通,在m1不变的情况下可降低T2值。

空间维度上,要保证T3在待冷却设施内的均匀分布性,即周向温差和轴向温度梯度尽量小。因低温介质往下沉积是自然趋势,需依靠系统内流动达到一定的速度实现温度场相对均匀状态,避免因流速过低造成的冷量积压在系统上游和底部,因此根据不同管径,m1有一个下限值,随着T3不断下降、系统内介质密度增大,m1的下限也需不断增大。

如上所述,为同时满足时间维度和空间维度上的要求,冷源导入的质量流量m1是影响预冷效果的最重要参数,在预冷的各个阶段均需保持在最低流量以上,且此最低流量需要随着预冷的进展不断增大。m1的调节能力取决于气化/雾化设施向待冷却设施注入冷源介质的注入口流通能力,且要实现系统稳定的热量和物料动态平衡,待冷却设施排放口的流通能力需与注入口的流通能力相匹配。

接收站工艺流程大同小异,但总平面、管道布置和接口条件却千差万别,新建工程和扩建工程的冷源供应条件也大不相同。因此,预冷介质的选择、子系统的拆分需因地制宜、因时而宜而定,相应的气化设施或喷嘴能力需合理测算配置,预冷介质注入口和排放口应因地制宜合理选择并按需优化。

2.2 因地制宜因时而异选择预冷介质

LNG接收站一般选用液氮或LNG作为预冷介质。新建LNG项目一般没有LNG,采用液氮预冷;扩建项目则可相对灵活选择。通常认为,选用液氮成本较低、安全性更好、界面更清晰,如 2009年上海LNG一期试车投运,管道预冷时尚无LNG资源条件,所以采用液氮。但由于储罐预冷所需冷源介质量很大,直接利用首船接卸的LNG;而本次扩建工程试车预冷经综合比选,选用LNG。主要考虑如下:

(1) 安全性方面,有条件通过一期低压LNG管道提供冷源,保证预冷压力在安全范围内,确保BOG安全排放。主导本次扩建工程的上海LNG试车人员均有多年运行经验。

(2) 冷源供应可靠性方面,上海LNG所处洋山远离大陆,受制于东海大桥管控要求,液氮供应连续保障难度大。

(3) 经济性方面,液氮成本约为LNG一半,但预冷后需全部排放,而系统缺乏氮气大量就地安全排放的条件,需通过BOG系统排放。而上海LNG一期和扩建工程BOG为同一系统,连续排放氮气将影响一期BOG正常回收;而采用LNG预冷,其排放与一期BOG混合后可实现部分回收。

2.3 合理拆分、排序预冷子系统

对于一个已经建成即将试车投运的接收站,需冷却设施包含多种规格的管道和设备,为保证预冷效果,通常需要拆分为多个子系统。从上述热量与物料平衡分析可知,为保证预冷效果,系统内的流动速度需有最低保证,因此同一子系统所包含的管道或设备口径尽可能接近,且不宜有中间分岔口。扩建工程利用现有设施的 LNG进行预冷,更需结合各子系统的LNG注入和BOG排放条件进行合理拆分。

子系统预冷排序应综合冷源动力可获得条件(需合适的压力和可控流量)、系统隔离条件(前一系统的预冷状态不影响后一系统的预冷操作)、管道布置情况(注入口、排放口的互相影响)等,因地制宜比选确定。国内 LNG同行曾因地制宜对储罐冷却和卸料管线冷却的顺序进行比选优化[4],比选多台储罐的单台依次、2台串联、2台并联的冷却方案[5]。

按照以上原则结合现场管道布置条件,本次扩建工程(储罐部分)预冷系统拆分为24英寸低压外输管道、46英寸卸料和20英寸装船管道、T-204储罐、T-205储罐等5个步骤依次预冷。

2.4 合理测算、配置临时气化器或冷却喷嘴能力

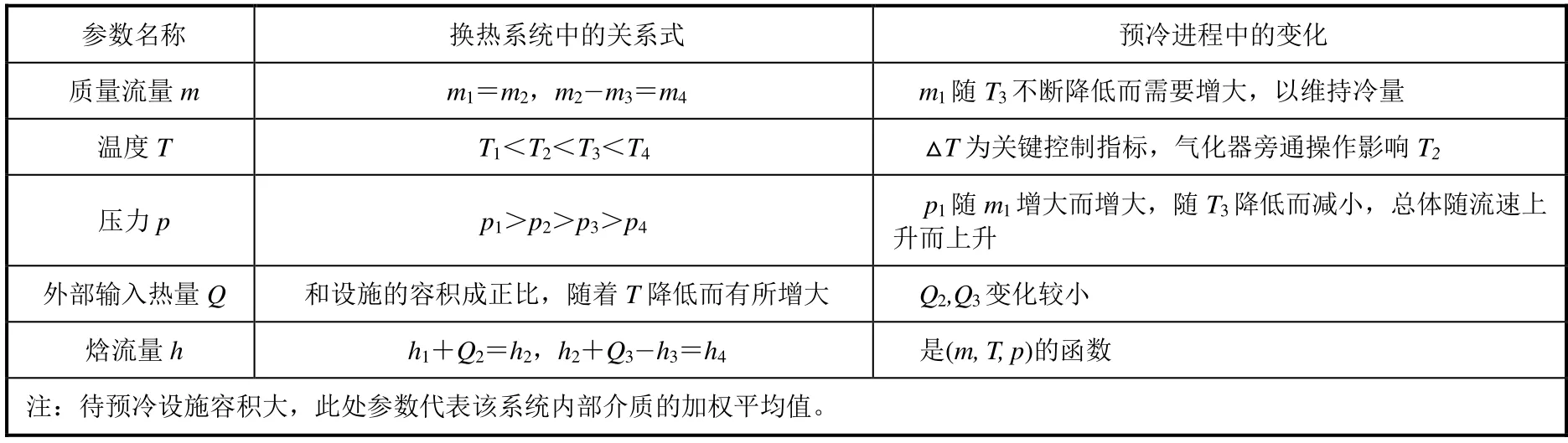

临时气化器(用于管道预冷)或冷却喷嘴(用于储罐预冷)的最大流通能力需满足预冷过程中最大流量需求。以本次扩建工程选用 LNG作为冷源介质为例,冷却能力与温度关系曲线如图2所示。随着冷源介质和待冷却系统的温差变小,为保证冷却速度平稳,需持续增大冷源介质的供应流量。

图2 LNG冷却能力与温度关系曲线

对于临时气化器而言,既用于提供冷却流量m2、也用于控制冷源导入温度T2,故其最大气化能力需求在预冷前中期(要求较大的m2,同时还要求较高的T2)即出现,中后期的流量增大需求更多通过增大气化器旁通管道流量实现;对于冷却喷嘴能力而言,最大喷射流量需求出现在储罐预冷后期,如流通能力不足,或因冷源介质距离喷嘴过远,喷嘴设计流量对应的 LNG温度无法得到保证,可能出现最后阶段温度无法下降的问题[6]。

临时气化器最大气化能力及冷却喷嘴最大流通能力并非越大越好。最大气化能力配置过大,可操作调节性变差,因预冷前期注入口所需流量较小,冷源介质通过气化器后充分气化、温度接近大气温度。此时待冷却系统温度也高,如通过旁通调节使T2降低,则存在由于LNG直接进入而引发温降速度超标的风险,因此根据所需气化能力范围,选择多台临时气化器并联,并根据需求依次增加投运台数来实现不同流量和注入温度的调节需求。冷却喷嘴能力同样需合理测算配置,如能力过大,初期小流量需求时易造成喷嘴处压力和流速不足,LNG无法通过喷射实现充分雾化而成滴落状。

根据测算,本次扩建工程(储罐部分)的大口径管道预冷采用了多种规格临时气化器组合的方式,满足了不同子系统和不同预冷阶段所需的不同流量,保证了操作调节灵活性和平稳性,保障了管道预冷速度和温度分布;而储罐预冷阶段,由于喷嘴设计能力偏保守、流通能力偏大(扩建工程20万m3储罐喷嘴设计能力为 89 L/min,28个喷嘴总计为149.5 m3/h),而测算喷射雾化流量的最低需求为大于25 m3/h,导致T-204储罐冷却初期流量过大、温降过快;后续T-205储罐预冷初期因控制流量导致喷射雾化效果不佳,LNG液滴呈滴落状到储罐下部空间。分析研究后,采取了“间歇式预冷”继续完成储罐预冷。

2.5 预冷注入、排放口的合理选择优化

为保证预冷流量,冷却系统的冷源注入口和排放口的流通能力(m2和m4)也需相应匹配。由于一般冷源注入口距临时气化器较近,注入压力p2较高、温度T2较低,故流量相对易保证;而排放口压力p4低、温度T4较高,故同样口径管道的流通能力相较注入口下降较多。为保证预冷管道内流速以增强冷量输送分布均匀性,同时保证冷源介质饱和温度低以促成充分气化,待预冷系统操作压力越低越好,排放口的流通能力需充分保障,口径越大越有利。另外,当预冷管道距离过长导致后期所需冷量难以充分保障时,可考虑多个注入点接力的方式。

本次扩建工程(储罐部分)大口径管道预冷前,发现现场多处管道注入口和排放口配置偏小。经详细复核和勘查分析,因地制宜优化了相关管道的预冷起始注入点和末端排放点设置,并对起始注入点条件所限、或末端存在盲区的大口径长距离管道,如20英寸高压LNG管道、46英寸LNG卸料总管,创新实施“多点注入、集中排放”预冷方法[7]。如46英寸LNG卸料总管距离长480 m,经计算,起始点并联安装2 000 m3/h、1 000 m3/h临时气化器各1台,气化后低温BOG注入1个4英寸和2个1英寸导淋。同时,末端再安装1台600 m3/h临时气化器,气化后低温BOG注入6英寸保冷管道预留接口,辅助末端管道预冷。通过两端接力式预冷和集中排放,有效克服了46英寸大口径管道冷却难、风险高的困难。

2.6 优化管控BOG回收

如前所述,扩建工程试车预冷常采用 LNG介质。试车预冷过程产生大量BOG,回收难度较大。置换预冷初期,氮气含量高,不适合 BOG系统回收,只能通过火炬排放;置换达标后,初期排放的BOG温度较高、易导致BOG压缩机运行温度过高,后期排放的BOG温度低、易在BOG压缩机进口过滤网积聚导致压差过高,影响 BOG压缩机运行。因此,为保障试车预冷过程平稳受控,一般预冷试车 BOG直接排放火炬,造成较大浪费和污染。近年来,随着低碳绿色发展理念不断深入人心,上海LNG和国内同行均在优化BOG回收方面作了积极探索,推荐“火炬排放结合BOG压缩机回收处理”的方式[8]。

本次扩建工程分析了上海LNG一期BOG系统实际运行情况,借鉴历年来多次LNG船气试经验,预冷试车时优化操作、密切监控2台BOG压缩机运行参数并合理安排切换,同时合理利用储罐BOG压力缓存空间,实现回收BOG近40%,节能增效成果良好。

3 预冷实施的操作监控要点

20 K即暂停预冷、恢复至10 K之内再继续预冷的方式,但温差越来越大。经过综合分析、并详细分析T-204、T-205储罐各温度测点与喷淋头相对位置关系,复核喷淋管设计参数等,认为是喷淋管设计偏保守,导致操作中如要保证正常流速,则流量过大;如要控制合理流量,则流速过低,且喷淋环管流速分布不均,最末端喷头有偏流现象,导致LNG未经充分雾化而冷量集中滴落至内罐底部局部空间,造成个别点温降过快。后续的T-205储罐预冷中创新采用了脉冲式间歇加大和间歇停止喷淋流量的“小步脉冲式预冷”方法,并根据预冷温度的持续降低相应调整流量调节阀开关时间的脉冲周期,保证了储罐降温速率不超过3~5 K/h,预冷过程趋于平稳,最终安全、顺利地完成T-205储罐试车预冷。

3.1 大口径管道预冷的冷量操控

大口径管道由于管道内介质所包含的热容大、外部漏入的热量也大,因此所需冷源介质提供的冷量也大。根据Q=cmΔT,冷量增大可通过提高介质流量或增大温差来达到。需要注意的是提高介质流量对于保证温降和温度传递分布均匀性均有利,只要气化设施处的流速不超标均可;而增大温差意味着多开启临时气化器的旁通,引起的温降效应明显且流速提高效应不大,甚至因为介质温度降低而降低,会导致冷量积聚在临近气化器出口的管道底部,造成管道上下温差增大。因此,在预冷早中期,预冷冷量增大的需求应通过提高介质流量来实现,在预冷中后期,当注入处附近的管道已充分预冷且气化能力已充分利用时,可通过增开旁通以降低介质注入温度而实现增大冷量。

3.2 LNG储罐预冷冷量操控

为保证大型 LNG储罐预冷过程中内罐温降速率和温度分布均匀性都满足控制指标,内罐预冷喷淋头应有足够流速并充分雾化,同时预冷喷淋头流量不能过大而避免降温速率失控。

本次扩建工程为避免T-204储罐预冷初期降温速率超标问题,T-205储罐预冷初期降低了LNG流量,但发生内罐底部对应位置表面温度计温度快速下降且与其他点温差快速加大。起初采取温差超过

3.3 实时动态监控措施

本次扩建工程在分阶段试车投运过程中,先期试车的气化设施部分管道预冷采用传统方式,即搭设脚手架,采用人工上下攀爬测温,劳动强度大、安全风险大,导致部分测量数据反馈不及时。后续储罐部分的管道预冷应用了可拆装式无线远程数据采集和传输装置系统,实现了重要温度测点数据实时远传,并方便了数据的及时记录和动态分析。

4 结语

(1) 试车预冷是 LNG设施建设投运的关键环节,也是确保生产运行安全的重要措施。预冷的安全、顺利、经济取决于合理的工艺技术方案、事先系统的风险因素管控、规范严密的过程监控和及时合理的应急处置。

(2) 预冷工艺技术方案的重点在于冷源介质选择、气化器或喷嘴能力合理测算配置、待预冷设施的冷源注入口和排放口尤其是排放口的通量保证、BOG回收处理优化等方面比选优化,应根据因地制宜制定方案,保障操作安全便利性,具有经济合理性。特别是临时气化器或冷却喷嘴能力的测算除保证最大能力外,需慎重考虑最小流量的可操作调节性。大口径管道预冷建议采用多台临时气化器并联方式。另外,BOG回收处理对预冷成本和环保影响较大,建议结合各项目实际开展进一步深入研究。

(3) 预冷操作过程应严格按方案执行,大口径管道预冷操作的关键是保证足够大的预冷介质最小可操作流量,临时气化器最小可操作流量需保证最低管道流速以避免温度分布不均并同时保障冷量传递,在预冷初期需增大冷量供应时,应通过增开气化器提高气化能力而不是开启旁通降低温度。大型储罐冷却操作的关键是保证冷却喷嘴处的流速,如因喷嘴设计裕量太大,在预冷初期所需冷量较小时可采用间歇脉冲式,以同时满足最低流速来保证充分雾化和控制最大温降速率的要求。

(4) 应急处置原则是安全第一、预防为主。预冷过程可能出现各种问题,预冷前风险管控措施需到位,监控措施配置应保障及时便利性,在此基础上一旦遇到问题应动态分析判断原因,及时采取合理措施,力争避免中断预冷。