微观组织对X80 直缝焊管与高压氢相容性影响研究*

刘 斌, 韦 奉, 牛 辉, 汪 兵,李 拔, 贾书君, 刘清友

(1. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡 721008;2. 宝鸡石油钢管有限责任公司, 陕西 宝鸡 721008; 3. 钢铁研究总院有限公司, 北京 100081)

0 前 言

氢气长距离管道输送已有80 余年历史, 美国和欧洲是世界上最早发展氢气管网的地区, 全球范围内氢气输送管道总里程已超过4 600 km。 在国外, 采用X52 以下低钢级钢管输送压力4 MPa以下氢气在实际工程中得到了应用, 在长期服役过程中也证实了其安全性。 由于氢脆的影响, 即便采用X52 以下低钢级管材, 氢气管道用材在合金元素、 钢级、 管型、 操作压力等方面与天然气管道相比仍存在一定的限制。 我国氢气输送系统建设较为滞后, 现有氢气输送管道总里程仅约400 km, 采用的是低钢级的L245 和20 钢, 设计压力均在4 MPa 以下。 按照 《中国氢能产业基础设施发展蓝皮书》[1]预计, 2050 年我国氢气需求量将达6 000 万t, 市场规模12 万亿, 在终端能源体系中占比10%。 不论是可再生能源制氢、 化石燃料制氢或是工业副产氢, 氢资源都主要集中在西北地区, 而我国的负荷中心却在东南地区, 供应和需求呈逆向分布, 因此催生氢气大规模的输送需求, 预计到2030 年, 纯氢输送管道长度将达到3 000 km。 实现大输量氢气输送,需要采用大直径 (>500 mm) 和高压 (>4 MPa)输氢管道, 而当前国内采用X52 钢级以下钢管和最高氢压4 MPa 以下的输送水平将远远不能满足未来大规模输氢的需求。 同时, 管线钢在输送含氢介质时, 常会由于氢脆问题导致管道发生氢致损伤, 氢气压力越高, 材料的强度越高, 氢损伤现象就越明显, 研究现有高钢级管道与氢环境的相容性及配套的氢致损伤控制技术极为迫切。 Wang 等[2]的研究结果显示, 铁素体+珠光体低碳钢在高压氢气 (30 MPa) 环境下的疲劳断裂方式由韧性断裂转变成脆性断裂, 其本质原因是氢进入材料内部后导致显微组织内亚结构发生了显著变化。 Moro 等[3]研究指出, X80 管线钢在高压氢气 (30 MPa) 环境下会发生氢脆, 其缺口试样慢拉伸时, 会在试样外表面产生微裂纹,然后以准解理的方式发生脆性断裂。 Nanninga[4]等、 Moro[5]等在纯氢环境下分别开展了X100、 X80钢的慢应变速率拉伸试验, 结果表明, 氢压越大, 材料断面收缩率与断后伸长率越低, 且断裂行为由韧性断裂转为脆性断裂。 关鸿鹏等[6]的研究表明, X70 管线钢在低压氢气(0.2 MPa氢分压) 条件下的缺口慢拉伸断裂方式与空气中没有明显区别。 金立果[7]研究了X80 钢在含氢煤制气环境中的氢脆敏感性, 结果表明, 0.96 MPa氢环境中X80 钢的强度和塑性指标均有所下降,断口出现脆断形貌, 表现出一定的氢脆敏感性。史昊[8]研究了煤制气环境中氢含量对X80 管线钢氢脆敏感性的影响规律, 当氢分压高于0.36 MPa时, 随氢含量的升高, X80 管线钢的塑性损失增加, 断口表现出脆化特征, 氢脆敏感性增加。 李玉星[9]研究了掺氢天然气管道典型管线钢氢脆行为, 结果表明, 掺氢天然气随氢分压增大, X52、X80 钢的塑性逐渐下降, 氢脆程度加剧; 与X80钢相比, X52 钢更适用于掺氢天然气输送。 国内外学者除了研究气态氢环境对长输管道氢脆行为的影响规律, 针对气态氢环境下长输管道氢脆机理也开展了相关研究[10-15], 然而, 各理论均存在无法解释甚至互相矛盾之处[9,16-19], 仍需进一步开展有关氢脆机理的研究。

本文研究了两种不同组织的X80 直缝焊管在6.3 MPa 高压氢环境中的慢拉伸性能, 旨在寻找高钢级钢管在高压气态氢环境中氢脆的控制因素, 为提高高钢级钢管在高压氢环境中的抗氢性能提供参考。

1 试验材料与方法

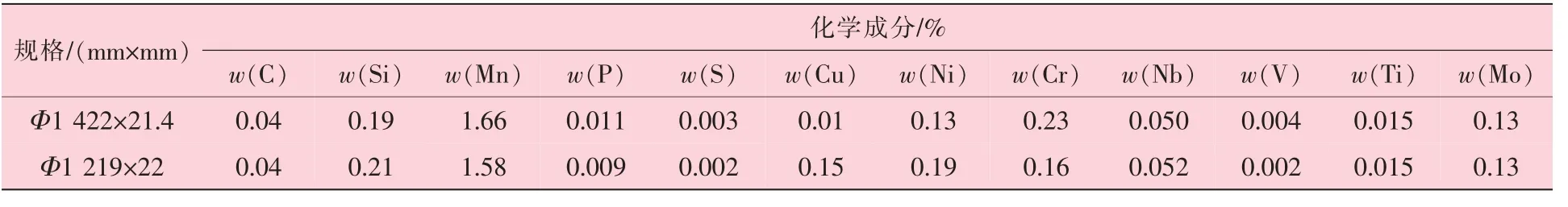

试验采用国内两家钢管制造公司提供的X80钢级Φ1 422 mm×21.4 mm 和Φ1 219 mm×22 mm直缝钢管, 其化学成分和力学性能见表1 和表2。

表1 试验用X80 钢管的化学成分

表2 试验用X80 钢管的力学性能

从表1 可见, 两种X80 钢化学成分极为接近, 其中, Φ1 219 mm 钢管Cu 含量略高, Cr 含量略低。 从表2 力学性能可见, 两种X80 钢屈服强度接近, 与Φ1 219 mm 钢管相比, Φ1 422 mm钢管的冲击功提高了32.6%, 延伸率提高了27.6%。

采用缺口试样进行慢拉伸试验, 试样尺寸如图1 所示。 试验标准参照GB/T 34542—2018《金属材料与氢环境相容性试验方法》, 试样在钢管厚度方向心部取样, 焊缝取样方向垂直于直焊缝, 工作段缺口位于焊缝正中央。

图1 慢拉伸缺口试样示意图

试验前用1000#砂纸将试样标距部位打磨光滑以便氢的渗入, 同时用丙酮、 酒精清洗除去试样表面的油脂和污染物, 然后用吹风机吹干。缺口慢拉伸试验每组3 个平行试样, 采用Leica MEF-4M 型金相显微镜和FEI Quanta 650FEG型扫描电镜观察试验钢微观组织。 采用WDML-3-50KN 型微机控制高压氢环境慢拉伸试验机分别在6.3 MPa 空气和氮气中进行慢拉伸试验, 慢拉伸应变速率为1×10-6/s, 氢气中的试验需要在试验之前预充氢2 天且慢拉伸试验全程在6.3 MPa 氢气环境箱中进行。 使用FEI Quanta 650FEG 型扫描电镜测量缺口试样断口直径并进行断口形貌观察, 断口直径每隔45°测量一次, 取平均值进行断口面积计算。 钢的氢脆敏感性使用抗拉强度Rm、 断口面收缩率Z 和拉伸位移D 的损失率来综合表征[20-21], 具体损失率计算公式为: 损失率=[1-(S氢气/S氮气)]×100%(其中S 分别表示Rm、 Z、 D)。

2 试验结果

2.1 微观组织

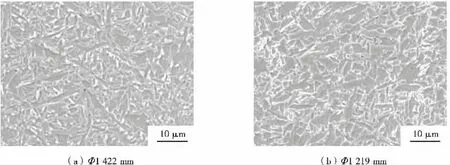

图2 所示为两种X80 试验钢管母材心部显微组织的扫描电镜照片。 Φ1 422 mm 钢管试验钢为典型的针状铁素体组织, 由不规则的铁素体板条相互交织成网状组成。 Φ1 219 mm 钢管母材组织则是由多边形铁素体+贝氏体组成。Φ1 219 mm 钢管用钢板在轧制变形过程中晶粒碎化, 使得部分贝氏体形貌不规则, 如图2 (c)、图2 (d) 所示, 可以看到贝氏体晶粒内部没有典型的板条束结构, 而是由各种形状不规则的亚结构组成, 部分贝氏体中还包含M/A 组元(图2 (d))。 高强度管线钢显微组织中针状铁素体组织的氢陷阱作用显著大于贝氏体组织, 针状铁素体组织中含有大量的缠结位错, 能够有效的捕获氢原子, 使得进入钢中的氢在组织中均匀分布, 表现为低的表观扩散系数和氢渗透率以及高的氢溶解度, 从而提高钢的抗氢脆性能。 此外,M/A 组元作为组织中的脆性相容易在周围产生应力集中, 经常会成为氢致裂纹的起始位置[22-23],因此, 针状铁素体组织的Φ1 422 mm 试验钢管抗氢脆性能好于多边形铁素体+贝氏体组织的Φ1 219 mm 试验钢管。

图2 两种X80 试验钢管母材心部组织的扫描电镜照片

图3 所示为两种试验钢管直焊缝心部组织的扫描电镜照片。 两者均为典型的针状铁素体组织, 相比之下Φ1 422 mm 试验钢管的显微组织更加细小, 但整体区别不大。 与母材组织中的针状铁素体相比, 焊缝组织中的铁素体板条更加平直, 纵横比较大, 针状形貌更明显, 同时铁素体板条相互形成的交锁结构也更加明显。这是由于焊缝中的针状铁素体是以氧化物为核心通过晶内形核的方式转变形成的, 冷速较快并且具有一定的位向关系, 其铁素体条片内部同样具有亚结构和高密度位错, 因此也具有较好的氢陷阱作用。

图3 两种X80 试验钢管直焊缝心部组织的扫描电镜照片

2.2 母材慢拉伸试验结果

图4 所示为Φ1 422 mm 钢管母材试样在两种气体条件下慢拉伸应力-拉伸位移曲线, 由图4 可知, 与6.3 MPa 氮气中相比, 试验钢在6.3 MPa 氢气中抗拉强度和位移略有下降。 进一步对试验钢的抗拉强度、 断面收缩率和拉伸位移的平均值和损失率进行了统计, 结果见表3。 由表3 可知, 母材缺口试样在6.3 MPa 氢气中的抗拉强度、 断面收缩率和拉伸位移损失率分别为5.1%、 10.1%和1.3%。

表3 X80 钢级Φ1 422 mm 钢管慢拉伸缺口试样的抗拉强度、断面收缩率和拉伸位移

图4 X80 钢级Φ1 422 mm 钢管母材应力-位移曲线

图5 所示为X80 钢级Φ1 422 mm 钢管缺口试样在6 MPa 氮气和氢气中断口形貌对比, 可见6.3 MPa 氢气造成了断口滑移带出现较多的氢致裂纹, 断口仍以韧窝型断口为主。

图5 X80 钢级Φ1 422 mm 钢管母材慢拉伸缺口试样断口SEM 照片

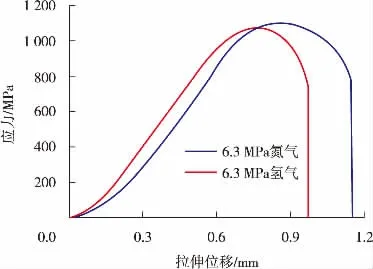

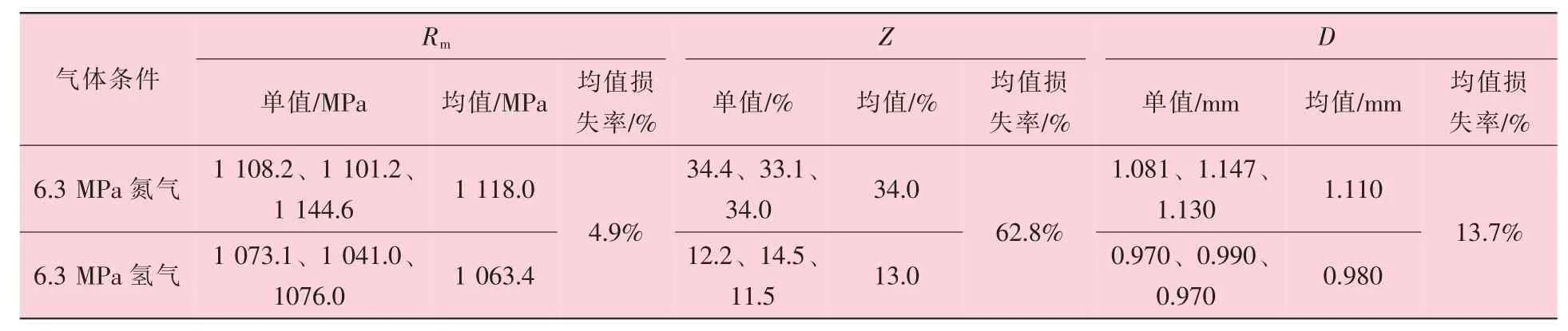

图6 所示为X80 钢级Φ1 219 mm 钢管母材在两种气体条件下慢拉伸缺口试样的应力-拉伸位移曲线, 由图6 可知, 与6.3 MPa 氮气中相比, 试验钢在6.3 MPa 氢气中抗拉强度略有下降, 拉伸位移有一定程度的下降。 进一步对试验钢在两种条件下的抗拉强度、 断面收缩率和拉伸位移的平均值和损失率进行了统计, 结果见表4。 由表4 可知, 试验钢在6.3 MPa 氢气中的抗拉强度、 断面收缩率和拉伸位移的损失率分别为4.9%、 62.8%和13.7%, 其中断面收缩率损失较大, 说明Φ1 219 mm 钢管在6.3 MPa 氢气环境中发生了较为严重的氢脆行为。Φ1 422 mm 钢管母材在6.3 MPa 氢气中的抗拉强度、 断面收缩率和拉伸位移相对氮气中有少量损失, 损失率分别为5.1%、 10.1%和1.3%, 可见Φ1 422 mm 钢管比Φ1 219 mm 钢管在6.3 MPa 气态氢环境中具有更好的抗氢脆性能。 Φ1 422 mm钢管组织类型为典型的针状铁素体组织, 而Φ1 219 mm 钢管组织类型为多边形铁素体+贝氏体组织, 针状铁素体组织比多边形铁素体+贝氏体组织具有更好的韧性和裂纹止裂性能。同时, 与Φ1 219 mm 钢管相比, Φ1 422 mm钢管的冲击功提高了32.6%, 延伸率提高了27.6%, 可见针状铁素体X80 钢比多边形铁素体+贝氏体组织X80 钢在6.3 MPa 气态氢环境中具有更好的抗氢脆性能。

图6 X80 钢级Φ1 219 mm 钢管母材应力-位移曲线

表4 X80 钢级Φ1 219 mm 钢管母材慢拉伸缺口试样的抗拉强度、断面收缩率和拉伸位移

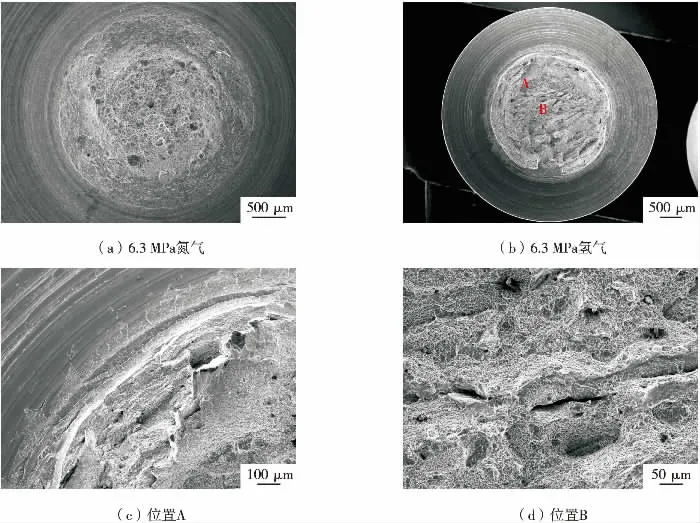

图7 所示为X80 钢级Φ1 219 mm 钢管母材缺口试样在6 MPa 氮气和氢气中断口形貌对比。由图7 可见, 6.3 MPa 氮气环境中, 断口边部出现滑移带, 断口以韧性断口为主, 裂纹较少; 而在6.3 MPa 氢气环境中, 断口外侧的滑移带非常窄, 氢气造成了断口边部出现较多的氢致裂纹,断口中部仍以韧窝型断口为主。

图7 X80 钢级Φ1 219 mm 钢管母材慢拉伸缺口试样断口SEM 照片

2.3 直焊缝缺口慢拉伸试验结果

图8 所示为X80 钢级Φ1 422 mm 钢管直焊缝在两种气体条件下缺口试样慢拉伸的应力-位移曲线。 由图8 可知, 与6.3 MPa 氮气中相比,在6.3 MPa 氢气中试验钢抗拉强度略有下降, 拉伸位移有一定程度下降。 进一步对试样抗拉强度、 断面收缩率和拉伸位移的平均值和损失率进行统计, 结果见表5。 由表5 可知, 试验钢在6.3 MPa 氢气中的抗拉强度、 断面收缩率和拉伸位移的损失率分别为4.4%、 23.3%和10.2%。可见Φ1 422 mm 钢管直焊缝抗氢脆性能比母材要差。

表5 X80 钢级Φ1 422 mm 钢管直焊缝慢拉伸缺口试样的抗拉强度、断面收缩率和拉伸位移

图8 X80 钢级Φ1 422 mm 钢管直焊缝应力-位移曲线

图9 所示为Φ1 422 mm 钢管直焊缝缺口试样在6 MPa 氮气和氢气中断口形貌对比, 可见两种气体环境中试验钢断口均出现少量裂纹, 6.3 MPa氢气造成的断口裂纹多于氮气中的断口裂纹。

图9 X80 钢级Φ1 422 mm 钢管直焊缝慢拉伸缺口试样断口SEM 照片

图10 为Φ1 219 mm 钢管直焊缝在两种气体条件下缺口试样慢拉伸的应力-拉伸位移曲线。 由图10 可知, 与6.3 MPa 氮气中相比, 在6.3 MPa 氢气中抗拉强度略有下降, 拉伸位移有一定程度下降。 进一步对试样在两种条件下的抗拉强度、 断面收缩率和拉伸位移的平均值和损失率进行了统计, 见表6。 由表6 可知, 试验钢在6.3 MPa 氢气中的抗拉强度、 断面收缩率和拉伸位移的损失率分别为2.7%、 24.7%和10.4%。

图10 X80 钢级Φ1 219 mm 钢管直焊缝缺口试样应力-位移曲线

表6 X80 钢级Φ1 219 mm 钢管直焊缝慢拉伸缺口试样的抗拉强度、断面收缩率和拉伸位移

图11 所示为Φ1 219 mm 钢管直焊缝缺口试样在6.3 MPa 氮气和氢气中断口形貌对比, 可见两种气体环境中的试验钢断口均出现少量裂纹,6.3 MPa 氢气造成断口裂纹多于氮气环境中的断口裂纹。

图11 X80 钢级Φ1 219 mm 钢管直焊缝慢拉伸缺口试样断口SEM 照片

3 结 论

(1) 本研究中X80 钢级Φ1 422 mm 钢管母材组织为典型的针状铁素体组织, Φ1 219 mm钢管母材组织类型为多边形铁素体+贝氏体, 针状铁素体组织的Φ1 422 mm 钢管母材的冲击功比多边形铁素体+贝氏体组织的Φ1 219 mm 钢管母材提高了32.6%, 延伸率提高了27.6%。

(2) 与氮气中相比, 针状铁素体组织的Φ1 422 mm 钢管母材在6.3 MPa 氢气中的抗拉强度、 断面收缩率和拉伸位移损失率分别为5.1%、10.1%和1.3%, 多边形铁素体+贝氏体组织的Φ1 219 mm 钢管母材在6.3 MPa 氢气中的抗拉强度、 断面收缩率和拉伸位移的损失率分别为4.9%、62.8%和13.7%, 可见针状铁素体Φ1 422 mm 钢管母材相比多边形铁素体+贝氏体组织的Φ1 219 mm母材在6.3 MPa 气态氢环境中具有更好的抗氢脆性能。

(3) 本研究中Φ1 422 mm 钢管直焊缝和Φ1 219 mm 钢管直焊缝均为多边形铁素体组织,与氮气中相比, Φ1 422 mm 钢管直焊缝在6.3 MPa氢气中的抗拉强度、 断面收缩率和拉伸位移的损失率分别为4.4%、 23.3%和10.2%, Φ1 219 mm 钢管直焊缝抗拉强度、 断面收缩率和拉伸位移的损失率分别为2.7%、 24.7%和10.4%。

(4) 慢拉伸断口微观形貌表明, 6.3 MPa 氢气的气体条件促进了X80 钢氢致裂纹的萌生。