全管体扩径对X80 螺旋埋弧焊管力学性能影响规律研究*

毕宗岳, 牛 辉, 牛爱军, 韦 奉, 黄晓辉,茹 翔, 王 刚, 谭 赟

(1. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡 721008;2. 宝鸡石油钢管有限责任公司, 陕西 宝鸡 721008)

0 前 言

管道在石油天然气的开发和输送中起着重要作用, 螺旋埋弧焊管作为石油天然气工业长输管线系统的重要组成部分, 是整个石油天然气工业所用管材中研究最为集中的领域之一,应用于长输油气输送管道已有很长的历史[1-3]。通过长期持续进行螺旋埋弧焊管生产装备、 技术改进, 我国螺旋埋弧焊管管体及焊接接头的强韧性和疲劳性能都达到了与直缝埋弧焊管相当的水平, 以螺旋埋弧焊管为代表的油气输送用焊接钢管的加工技术、 产品应用在近年得到了快速发展[4-5]。

螺旋埋弧焊管生产过程的自动化和连续化,使其可以根据客户需求比较灵活地生产出更长的单根钢管, 在油气输送管道施工中可有效减少焊口数量, 减少施工成本, 有利于管道的安全服役; 同时多次X80 焊管气体爆破试验证明, 螺旋埋弧焊管具有更好的止裂性能[6-7]。 由于螺旋埋弧焊管具有良好的止裂性能、 高性价比和成熟的制造工艺, 目前已经成为国内外长距离油气输送管道的首选之一。 但随着国内X70、 X80 等高钢级油气输送管道施工中全自动焊技术的推广应用, 对管材几何尺寸精度提出了更高的要求[8-9]。在引入了借鉴直缝埋弧焊管的预精焊、 管端整圆等技术后, 国产高钢级螺旋埋弧焊管产品质量有了进一步提升, 螺旋埋弧焊管在我国未来油气管道建设中仍将占有重要地位[10-12]。

扩径是一种利用液压或其他机械方式从钢管内壁加力使钢管沿着径向向外扩胀成型的加工工艺。 对全管体进行机械扩径, 可以在提高钢管直径精度的同时矫正钢管不圆度和焊接热效应造成的管体变形, 从而提高钢管的尺寸精度, 同时有效改善焊接接头部位的残余应力[13]。 扩径率对直缝埋弧焊管外观尺寸及拉伸性能影响规律的研究较多, 但鲜见其对螺旋焊管影响的相关研究资料。 本研究在直缝埋弧焊管机械扩径的基础上,开发了螺旋埋弧焊管全管体机械扩径技术, 进一步提升螺旋埋弧焊管几何尺寸的一致性, 同时开展了全管体机械扩径对螺旋埋弧焊管性能影响的研究, 分别按照0.4%、 0.6%、 0.75%、 0.88%、1.1%的扩径率对X80 钢级Φ1 219 mm×22 mm 螺旋埋弧焊管进行扩径试验, 并分析了焊管扩径前后力学性能变化规律。

1 试验材料

试验采用某钢厂生产的X80 钢级Φ1 219 mm×22 mm 螺旋埋弧焊管。 管材的化学成分见表1,采用Nb+Mo 成分体系, 通过加入微合金元素Nb、V、 Ti 细化晶粒和析出强化, 通过Mo、 Cr、 Ni 等合金元素促进针状铁素体形成, 细化晶粒[14]。 管体显微组织如图1 所示, 由图1 可见, 管体主要为针状铁素体组织。

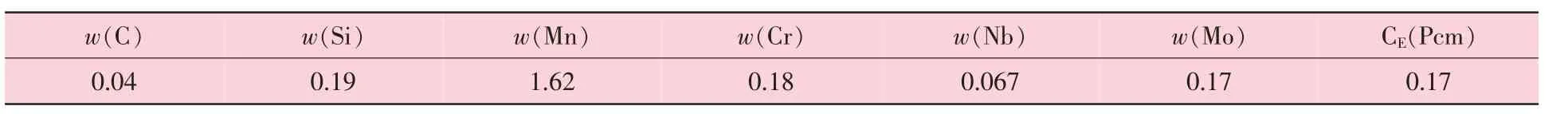

表1 X80 钢级Φ1 219 mm ×22 mm 螺旋埋弧焊管管体化学成分 %

图1 X80 钢级Φ1 219 mm×22 mm 螺旋埋弧焊管管体金相组织

2 试验方法

在扩径前及不同扩径率后, 依据CDP-SNGP-PL-006—2019-4 《天然气管道工程钢管技术规格书》、 API SPEC 5L 《管线钢管》 标准要求, 对X80 钢级Φ1 219 mm×22 mm 螺旋埋弧焊管取管体拉伸、 夏比冲击和DWTT 试样进行性能检测。

对于X80 钢管, 圆棒试样的试验结果更接近于钢管的实际强度, 因此, 采用未经压平的样品加工而成的圆棒试样作为拉伸试样。 从与焊缝成180°角处截取横向拉伸试样, 依据API SPEC 5L 标准, 试样标距长度内的直径为8.9 mm,标距长度为50 mm; 从与焊缝成90°角处截取纵向拉伸试样, 为便于比对, 也取圆棒试样,试样标距长度内的直径为12.7 mm, 标距长度为50 mm, 采用ZWICK Z1200E 全电子式拉伸试验机分别进行拉伸试验。

在与焊缝成90°处截取V 形缺口横向冲击试样, 焊接接头处的冲击试样分别从焊缝中心及热影响区处截取, 试样尺寸为10 mm×10 mm×55 mm, V 形缺口垂直于钢管/焊缝表面, 冲击试验温度为-10 ℃。 采用ZWICK PSW750 示波冲击试验机进行冲击试验。

在与焊缝成90°处截取管体DWTT 试样, 试样尺寸为300 mm×75 mm×22 mm, 试验温度为-5 ℃,采用JL-50000 落锤冲击试验机进行冲击试验。

分别按照相关标准要求, 对钢管扩径前、扩径后的上述试样进行力学性能检测, 并对钢管扩径前、 不同扩径率扩径后的试验结果进行对比分析。

3 试验结果

3.1 不同扩径率下拉伸性能

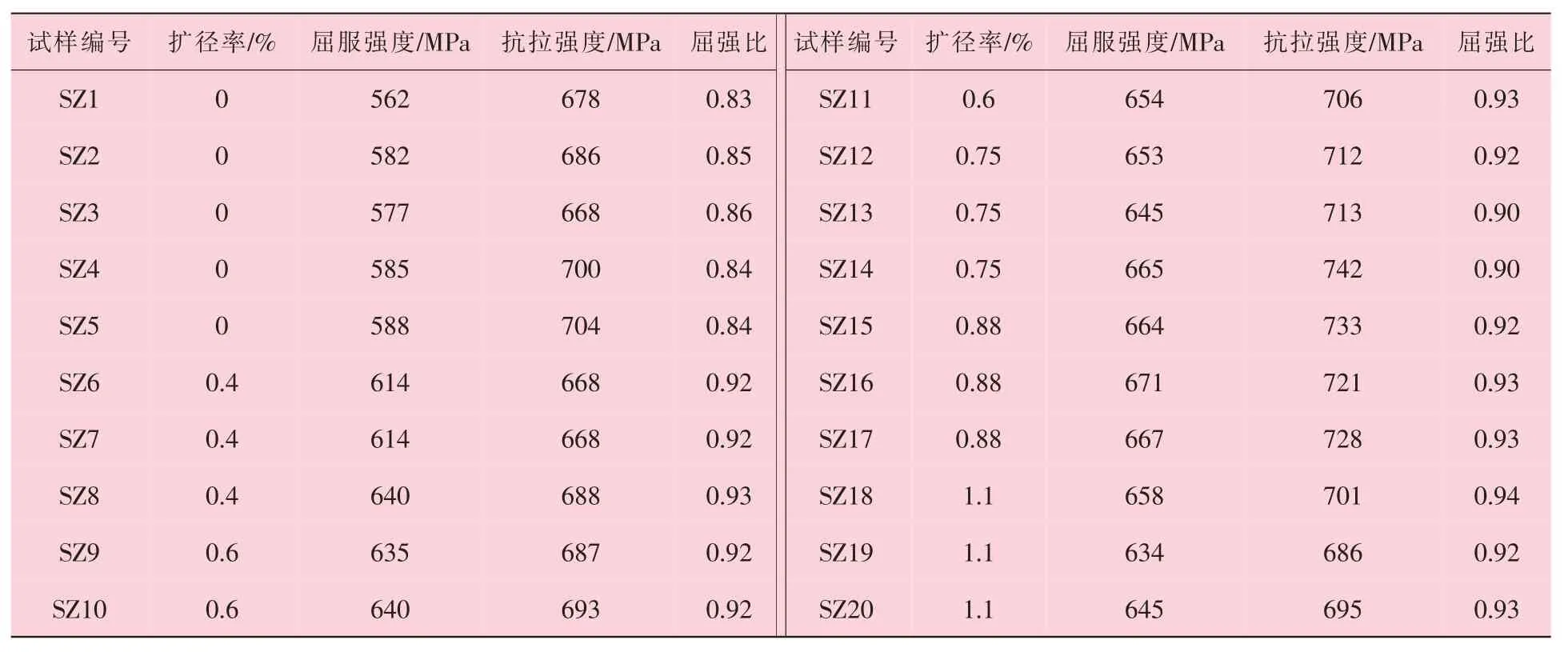

扩径前及不同扩径率下管体横向拉伸试验结果见表2, 不同扩径率下管体纵向拉伸试验结果见表3。

表2 X80 钢级Φ1 219 mm×22 mm 螺旋埋弧焊管不同扩径率下管体横向拉伸试验结果

表3 X80 钢级Φ1 219 mm×22 mm 螺旋埋弧焊管不同扩径率下管体纵向拉伸试验结果

试验结果表明, 经过扩径之后, 管体横向及纵向屈服强度、 抗拉强度、 屈强比均有所增大, 且屈服强度的增加幅度大于抗拉强度, 同时管体横向屈服强度的增加幅度大于管体纵向屈服强度。

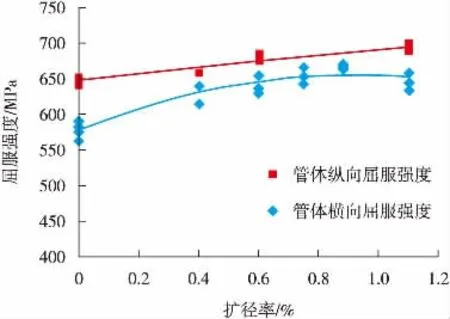

3.1.1 扩径率对屈服强度的影响

不同扩径率下管体屈服强度变化规律如图2所示, 从图2 可以看出, 扩径率为0.4%时, 管体横向屈服强度明显增大, 增大幅度为26~83 MPa,平均增大45 MPa; 扩径率在0.4%~0.75%时, 管体横向屈服强度增大趋势减缓, 但上升幅度较明显; 扩径率为0.75%时, 管体横向屈服强度增大幅度为57~103 MPa, 平均值比扩径前增大75 MPa;当扩径率在0.75%~1.1%时, 管体横向屈服强度增大幅度趋于平缓; 扩径率为0.88%时, 管体横向屈服强度平均值比扩径前上升88 MPa; 扩径率为1.1%时, 管体横向屈服强度增大幅度为46~96 MPa, 平均上升67 MPa, 与0.75%扩径率下管体横向屈服强度相比上升幅度不大。 管体纵向屈服强度变化规律与横向略有不同, 从图2 可以看出, 扩径率为0.4%时, 管体纵向屈服强度与扩径前相差不大, 最小上升3 MPa,最大上升18 MPa, 平均值比扩径前上升9 MPa;扩径率为0.6%时, 管体纵向屈服强度最大上升45 MPa, 最小上升21 MPa, 平均上升33 MPa,整体有较大的上升幅度; 随着扩径率继续增加, 纵向屈服强度继续上升, 但趋势变缓, 扩径率为1.1%时, 管体纵向屈服强度最大上升60 MPa, 最小上升32 MPa, 平均上升44 MPa。扩径率对管体纵向屈服强度的影响程度明显小于管体横向, 这与扩径时管体横向变形量大于纵向有关。

图2 管体屈服强度随扩径率的变化曲线

从图2 可以看出, 随着扩径率的增大, 管体横向屈服强度与纵向屈服强度差值逐步减小。 当钢管扩径率在0.4%~0.88%时, 管体纵向屈服强度与横向屈服强度的差值由扩径前的71 MPa 下降到40 MPa 以下, 即钢管通过全管体扩径工艺后, 螺旋埋弧焊管管体各向异性得到明显改善。

3.1.2 扩径率对抗拉强度的影响

图3 为不同扩径率条件下管体抗拉强度变化规律, 从图3 可以看出, 扩径工艺对管体抗拉强度的影响明显小于对屈服强度的影响。 当扩径率为0.88%时, 管体横向抗拉强度上升幅度最高, 抗拉强度平均值上升40 MPa; 扩径对管体纵向抗拉强度影响不大, 平均值最大上升16 MPa。

图3 管体抗拉强度随扩径率的变化曲线

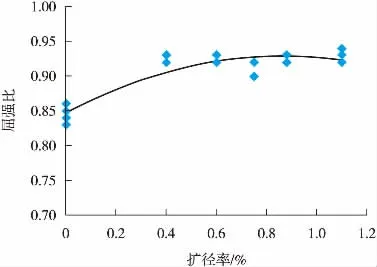

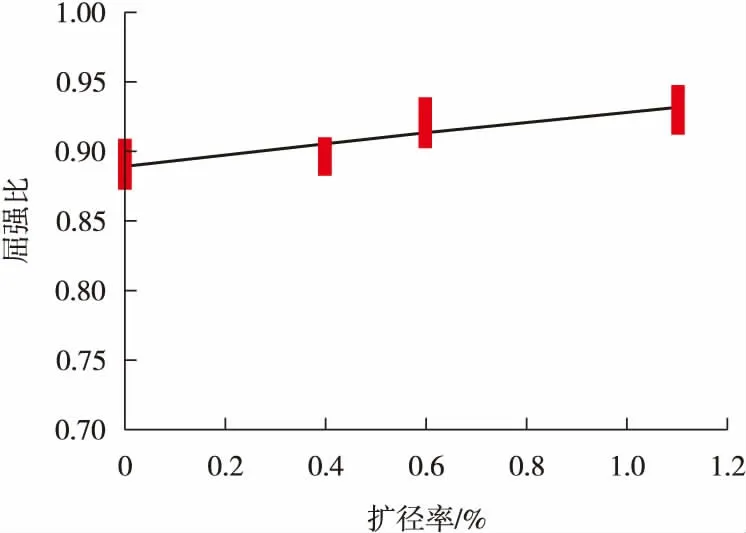

3.1.3 扩径率对屈强比的影响

图4 所示为不同扩径率下管体横向屈强比变化规律。 屈强比的变化规律与管体横向屈服强度的变化规律一致, 即扩径率为0.4%~0.75%时, 管体横向屈强比上升幅度明显; 扩径率为0.88%~1.1%时, 管体横向屈强比上升幅度趋于平缓。

图4 管体横向屈强比随扩径率的变化曲线

图5 所示为不同扩径率下管体纵向屈强比变化规律。 由图5 可知, 屈强比的变化规律与管体纵向屈服强度的变化规律一致, 随着扩径率的上升, 屈强比上升, 扩径率为1.1%时, 屈强比有单值超过0.93。

图5 管体纵向屈强比随扩径率的变化曲线

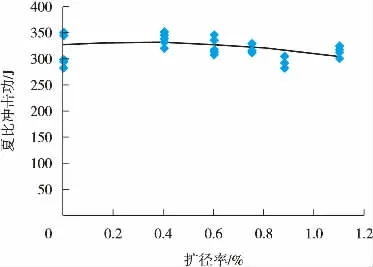

3.2 不同扩径率下夏比冲击韧性

-10 ℃条件下扩径率对管体横向夏比冲击韧性的影响规律如图6 所示, 从图6 可以看出, 扩径率为0.4%时, 管体夏比冲击韧性基本没有变化, 但随着扩径率的增大, 管体冲击韧性有下降趋势, 平均值最大下降约30 J。 夏比冲击韧性下降主要是由于加工硬化导致, 但由于管体夏比冲击韧性裕量较大, 即使扩径对管体韧性有所损伤, 扩径后的管体夏比冲击功依然>290 J, 远高于标准要求的220 J。

图6 管体横向夏比冲击韧性随扩径率的变化曲线

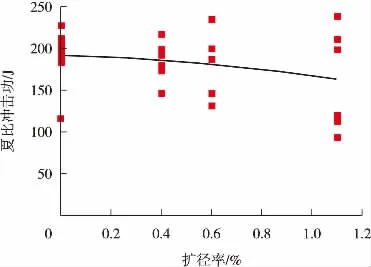

-10 ℃条件下扩径率对焊缝中心夏比冲击韧性的影响规律如图7 所示, 从图7 可以看出,随着扩径率的增加, 焊缝中心夏比冲击功离散性增大, 而且与管体横向规律相同, 夏比冲击功平均值呈下降趋势。 当扩径率在0.4%~0.6%时, 焊缝中心夏比冲击功平均值从190 J 下降至182 J, 扩径对焊缝中心冲击功的影响非常小; 扩径率增加至1.1%时, 焊缝冲击功平均为161 J, 比扩径前下降30 J 左右。 扩径后的钢管焊缝中心冲击功依然远高于标准要求的80 J, 有充足的韧性裕量。

图7 焊缝中心夏比冲击韧性随扩径率的变化曲线

3.3 不同扩径率下管体横向DWTT 性能

X80 钢级Φ1 219 mm×22 mm 焊管扩径前及不同扩径率下管体横向落锤撕裂 (DWTT) 试验结果见表4。 试验结果表明, 扩径对X80 螺旋埋弧焊管DWTT 性能没有影响, 扩径率为0.4%~1.1%时, -5 ℃管体横向DWTT 性能与扩径前相同, 断口剪切面积均为100%。

表4 X80 钢级Φ1 219 mm ×22 mm 螺旋埋弧焊管不同扩径率下管体横向DWTT 试验结果

4 分析与讨论

由图1 可看出, X80 钢级Φ1 219 mm×22 mm螺旋埋弧焊管管体显微组织主要为均匀、 细小的针状铁素体型组织, 具有较小的等效晶粒尺寸和大角度晶界, 因而试验用螺旋埋弧焊管管体在具有较高强度的同时还具有优异的低温韧性。

螺旋埋弧焊管成型过程中, 管体受到包申格效应与形变强化的共同作用, 一般制管后强韧性变化不明显[15], 但经过全管体机械扩径, X80 螺旋埋弧焊管管体产生了较大的拉伸塑性变形, 由于X80 管线钢为铁素体型组织, 而针状铁素体具有细小的亚晶结构和内部较高密度的可动位错, 易于实现多滑移[16], 因而具有连续屈服行为和较高的形变强化能力。 在拉伸变形影响下, 针状铁素体晶内的高密度位错在晶界处发生位错塞积, 造成应力集中, 并随着形变量的增加, 引发新的滑移系启动, 产生位错增殖, 进而使管材屈服强度产生较大幅度的上升。 因此, 随着扩径率的增加, 螺旋焊管管体屈服强度呈现较大的上升幅度, 抗拉强度由材料的形变强化饱和值所决定, 塑性变形对抗拉强度的影响较小, 位错强化使屈服强度的增幅大于抗拉强度的增幅。 因此,扩径对管材抗拉强度影响不大, 扩径后管材的屈强比随着扩径率增加而增大[17]。

扩径率对钢管的外观尺寸、 拉伸性能有重要的影响[18]。 对于直缝埋弧焊管而言, 有研究指出[19], 扩径率最好控制在0.8%~1.2%, 此时X80 钢管既能保证钢管外观尺寸精度, 又能很好控制扩径后钢管的屈服强度和屈强比的上升幅度。

对于螺旋埋弧焊管, 从图4~图7 以及表4可以看出, 试验用X80 螺旋焊管扩径后管体强度偏上限; 扩径率不超过0.88%时, 管体横向屈强比小于0.93, 同时X80 螺旋埋弧焊管管体及焊缝韧性也仅发生小幅度降低; 当扩径率在0.4%~0.88%时, 管体横向和纵向强度差较小。

综上所述, 在尽可能保证钢管几何尺寸精度和降低残余应力的情况下, 这种成分和工艺下生产的X80 螺旋埋弧焊管扩径率控制在0.4%~0.88%较为适宜。 为保证扩径后焊管拉伸性能符合标准要求, 应进一步优化X80 卷板性能指标。

5 结 论

(1) X80 螺旋埋弧焊管经过全管体机械扩径后, 产生较强的形变强化, 使管体横、 纵向屈服强度和抗拉强度均有所上升。 屈服强度上升幅度大于抗拉强度, 管体横向屈服强度上升幅度大于管体纵向。 管体横向屈服强度平均值最大提高15.2%, 抗拉强度平均值最大提高5.8%, 屈强比平均值增大了9.8%, 管体横、 纵向屈服强度一致性提高了51.8%。

(2) 随着扩径率增加, 管体及焊缝夏比冲击功略有降低, DWTT 剪切面积基本没有变化。

(3) 本研究成分、 工艺下的X80 螺旋埋弧焊管全管体扩径最佳扩径率范围为0.4%~0.88%。为保证全管体扩径后X80 螺旋埋弧焊管性能符合标准要求, 应进一步优化卷板性能指标。