基于应变设计的L485 海洋管材开发*

牛爱军, 牛 辉, 赵 强, 黄晓辉,席敏敏, 刘 斌

(1. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡 721008;2. 宝鸡石油钢管有限责任公司, 陕西 宝鸡 721008)

0 前 言

海洋油气占全球石油天然气总量的70%,随着能源需求的增长和陆上油气资源勘探难度的加大, 油气资源开采向海洋尤其是深海地区延伸, 深水和超深水油气资源的勘探开发已经成为世界油气开采的重点领域。 海底管道是海上油气田开发生产系统的主要组成部分, 由于所处工作环境的复杂性, 海底管道在服役过程中除了考虑管道正常运行中承受的工作载荷外, 还需考虑管道铺设过程中承受的拉伸屈曲应力和铺设完成后的残余应力, 以及运行过程中环境载荷对管道的影响, 如外水压力、 风、 海浪、 暗流、 地震等对管道造成的平移和振动[1]。 海底管道从铺设到服役均可能产生大的变形进而导致管道发生塑性变形, 严重的甚至产生局部屈曲、 褶皱等, 这时海底管道上的应力已经超过了其屈服强度, 管道的失效不再完全由应力控制, 而是部分或者全部由应变控制或者位移控制[2]。 为了使钢管获得最大的临界应变屈曲能力, 要求钢管具有优异的塑性变形能力和足够小的D/t (即径厚比), 并采用基于应变设计的管道设计方法。 基于应变设计的方法充分利用了管线钢的塑性变形能力, 解决海底、 极地冻土、 地震带、 沉降地带等特定地区的基于应力设计无法解决的问题, 同时确保管线结构的稳定性和安全可靠运行。

近年来, 国内外基于应变设计的管线钢管变形行为理论研究与高应变管线钢产品性能研究成为管线技术领域的研究热点, 产生了很多具有重要理论价值和应用价值的研究成果。 综合考虑深海管道复杂的服役工况条件, 采用基于应变的设计和应变能力较强的高应变管线钢管已成为深海油气输送管道的合理选择。

1 基于应变的管道设计

1.1 设计方法

传统的油气输送管道设计方法是建立在限制管壁环向应力的基础上, 一般根据规定最小屈服强度, 并考虑设计系数来限制管壁应力, 即以管道运行中所承受的环向内应力为设计依据, 不考虑管道的纵向应力及应变[3]。 基于应力的设计准则在大多数工况中都可以满足生产实际中的需求, 但是在管道服役期间或者在长距离油(气) 运输中穿越冻土、 地震或地基塌陷导致悬空等特殊状况, 由于管道运行环境复杂多变,管道将承受较大的位移及应变, 对于位移控制或部分位移控制的载荷来说, 管道的失效不再由应力控制, 而是由应变控制, 基于应力方法不能完全满足设计要求[4]。

基于应变设计的概念, 是近几年欧美国家针对日益恶劣的管道施工和服役环境提出的一种新的管道设计方法, 适用于海洋管道、 极地冻土区管道、 地震引起沙土液化、 滑坡等地段的管道、 活动断层段管道和采空区段管道等[5-6]。基于应变的设计相对于基于应力的设计是相互独立而又相互补充的设计方法, 这两种设计方法不能相互替代, 只能是在某种特定条件约束下进行选择使用[7]。

基于应变的设计中允许管线管发生小的塑性变形, 如在地震区、 采空区等恶劣地质环境、 存在不连续永冻区域等可以引起地面运动而使管道产生的变形[8]。 近年来, 为了适应管道的位移控制载荷条件, 基于应变的设计方法逐渐进入管线设计领域。 我国西气东输二线工程穿越强震区和活动断层的管段, 首次采用了基于应变的管道强度设计方法[9]。

1.2 相关管道标准

国内外相关标准规范已经在对陆地管线、 海底管线的设计要求中涉及到基于应变的设计的相关内容。 基于应变的管道设计理论最早用于海底管道设计的补充, 挪威船级社 (DET NORSKE VERITAS, DNV) 1982 年已经提出将基于应变的设计准则与基于应力的设计准则结合起来, 并在1996 年出版的 《海底管线的极限设计准则》 中提出多种极限载荷作用下的状态分析, 并在DNV-OS-F101 《海底管道系统》 规范中不断做出更新。 加拿大标准协会 (CSA, CANADIAN STANDARDS ASSOCIATION) 1996 年 在 CSA Z662 《油气管道系统》 标准对海底管道设计和极限状态设计中提出了基于应变设计的方式与方法, 并对标准不断更新。 从20 世纪90 年代初期, 基于应变的设计准则研究开始较大范围地展开, 美国、 英国等欧美国家都相继提出了关于管道应变设计相关的标准和准则。 2018 年发布的API 5L 标准增加了关于应变设计用钢管的附录N “PSL 2 pipe ordered for applications requiring longitudinal plastic strain capacity”, 规范基于应变设计用钢管的采购和制造[10-11]。 我国也提出SY/T 0450 《输油 (气) 钢质管道抗震设计规范》、 SY/T 7042 《基于应变设计地区油气管道用直缝埋弧焊钢管》 等相关基于应变控制的管道设计准则和产品标准[12]。 表1 为基于应变设计方法的相关管道标准。

表1 基于应变设计方法的相关管道标准

1.3 管道性能特点

基于应变设计的理念要求地质条件恶劣的区域采用大应变管材。 基于应变设计的管材相关主要技术参数包括应力-应变曲线、 形变强化指数(n)、 应力比、 均匀塑性变形伸长率 (UEL)、 屈强比等, 而这些力学性能参数与大应变管材的组织结构密切相关。 大应变管线钢在组织形态和力学行为上具有不同于常规管线钢的特征, 要求保证高强度和高韧性的同时具有低的屈强比、 高的均匀塑性变形伸长率、 高的形变硬化指数和高的临界屈曲应变能力 (εave), 在管线承受拉伸、 压缩和弯曲载荷时, 可以承受较常规管线钢管更高的变形量, 不至于因内压和轴向压缩产生的大应变而发生屈曲、 失稳和延性断裂。

基于应变设计的管线钢能承受较大的变形,在组织和性能上具有以下特点。

(1) 较高强度、 韧性及优异塑性的双相或多相组织。 通常为多边形铁素体+贝氏体 (F+B)组织和贝氏体+M/A 岛(B+M/A) 组织[13]。

(2) 低屈强比。 低屈强比是基于应变设计的管线钢材料性能中不可缺少的重要指标, 一般规定屈强比不应超过0.85。

(3) 高的形变强化指数。 提高管线钢的形变强化指数, 是提高管道变形能力最有效的途径,为防止管道变形失效, 钢管应具有高的形变强化指数, 特别是均匀变形阶段的形变强化指数一般要求大于0.1[14]。

(4) 大的均匀延伸率和总延伸率。 一般情况下, 具有良好变形能力的管线钢的均匀延伸率在10%以上。

(5) 连续屈服。 与普通管线钢不同, 基于应变设计的管线钢具有典型的拱顶形特征, 应力-应变曲线呈平滑的拱型, 表现为连续屈服现象,无屈服点延伸。

(6) 较小的径厚比 (D/t)。 管线钢的临界压屈应变量随着钢管的径厚比增大而减小, 为保证钢管抵抗压缩应变的能力, 一般钢管的径厚比应不超过50。

(7) 较好的纵向拉伸性能和高的焊接匹配性。 DNVGL-ST-F101 《海底管道系统》 要求钢管的实测屈服强度不高于标准规定值100 MPa,屈强比≤0.85, 总延伸率≥25%, 时效后的屈强比≤0.97, 应变时效后的总延伸率≥15%。

1.4 高应变海洋管线管的研发目标

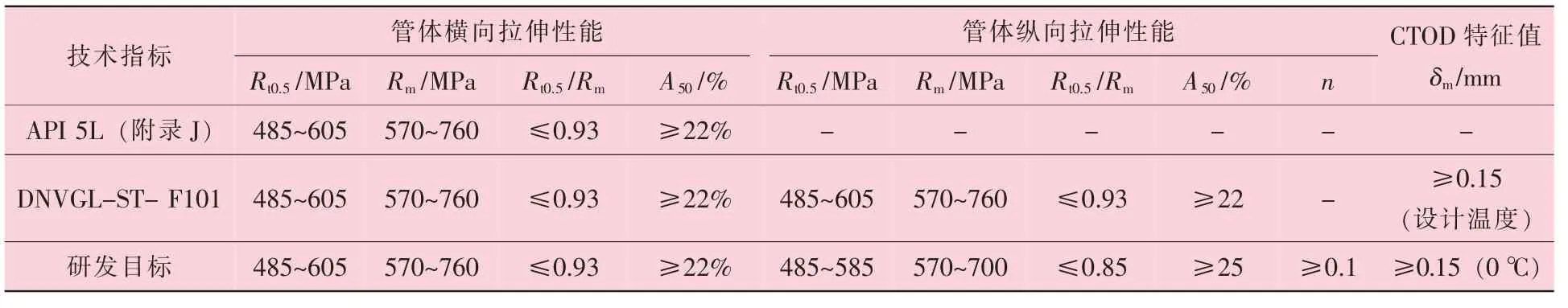

我国在基于应变的设计方法及管线钢管的开发应用方面已有较为深入的了解, 但在深水管道建设领域的应用尚属空白。 基于应变设计的海底管道用钢管, 除了需要考虑普通钢管的基本强韧性要求外, 重点需要考虑高应变管线钢管管体纵向的特殊性能。 为此, 国内相关钢厂、 制管企业及科研院所联合承担了高应变海洋管线管研制国家重点研发计划专项课题, 针对L485 钢级、 直径为559 mm、 壁厚为31.8 mm 的高应变海洋管线管开展了技术攻关及产品研发。 为此, 提出了高应变海洋管的研发目标, 关键技术指标见表2。 表2还列出了海底管道设计中主要采用的标准规范API SPEC 5L 《管线管规范》 和DNVGL-ST-F101 《海底管线系统规范》 的相关要求, 从表2 可看出, 相比DNVGL-ST-F101 和API SPEC 5L, 研发目标对钢管纵向力学性能提出了更加严格的要求。

表2 L485 高应变海洋管线管研发关键技术指标对比

2 L485M 高应变海洋管用管线钢开发

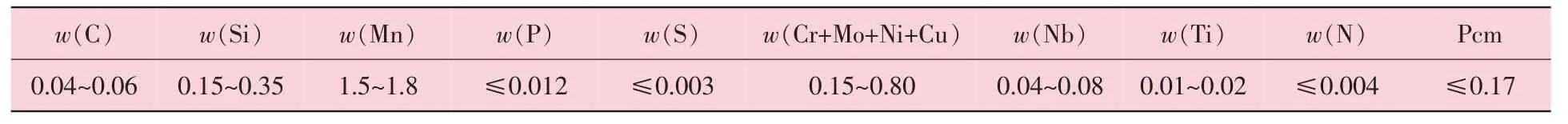

目前L485 及以下强度级别的管线钢主要采用C-Mn-Nb-V 的合金设计, 钢的显微组织主要为典型的少珠光体或针状铁素体组织, 这种组织类型对应的管材性能具有良好的强度和韧性匹配, 但是塑性不足, 均匀变形延伸率不大于5%, 屈强比大都在0.85 以上, 有的甚至达到0.92。 采用传统制造工艺生产的管线钢, 不能满足基于应变设计方法的选材标准。 综合考虑L485 高应变管线钢的强度、 塑性、 韧性、 可焊性、 应变时效等性能要求, 在成分设计方面, 按照低碳贝氏体钢的成分设计理念, 在普通L485管线钢的成分基础上进行优化设计, 采用低C、Nb、 Ti 微合金化和复合添加Ni、 Mo 等合金元素的成分设计, 通过合理的TMCP 工艺, 充分发挥微合金元素细化奥氏体晶粒、 沉淀强化等作用,在炼钢过程中严格控制钢中N 含量, 同时严格控制S、 P、 O2、 H2等有害物的含量, 采用Al、 Si全脱氧, 通过Ca 处理控制夹杂物形状[15]。 表3 为31.8 mm 厚度的L485 高应变海洋管用板材成分设计。 基于应变设计的海底管道对抗变形性能的要求使得在管材组织设计时宜选择 “软相+硬相”的双相组织, 软相组织用来保证材料的抗变形性能, 硬相组织可提供必要的强度[16-17]。 针对L485高应变海洋管用31.8 mm 厚壁管线钢, 采用了多边形铁素体+贝氏体双相组织设计, 其中硬相贝氏体保证强度, 软相多边形铁素体保证韧性和塑性, 通过对软相和硬相组织的比例控制及协调作用提高管材的变形能力, 实现较低的屈强比。

表3 L485 高应变海洋管用31.8 mm 厚壁管线钢成分设计 %

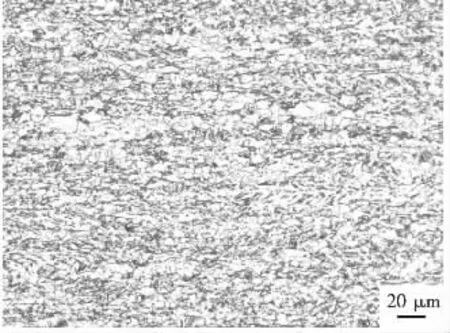

按照表3 的管材成分设计及组织控制要求, 进行了L485 高应变海洋管用31.8 mm 厚壁管线钢板材开发。 为确保材料获得良好的均匀延伸率和较高的强度, 多边形铁素体的含量控制在40%~70%, 晶粒尺寸控制在4~6 μm。L485 高应变海洋管用31.8 mm 厚壁管线钢的主要力学性能和微观金相组织分别见表4 和图1。从表4 可看出板材的屈强比不超过0.80, 均匀延伸率在12.0%以上, -20 ℃平均冲击功在400 J 以上, -10 ℃落锤撕裂的断口剪切面积在95%以上; 从图1 可看出, 板材的组织形态表现为典型的多边形铁素体+贝氏体。 由此可见, 研发的厚壁31.8 mm 的L485 管线钢板力学性能良好, 具有低屈强比、 高均匀延伸率等高应变管材所需的主要特征, 同时表现出优异的低温韧性。

图1 L485 高应变海洋管用31.8 mm厚壁管线钢微观组织

表4 L485 高应变海洋管用31.8 mm 厚壁管线钢主要力学性能

3 L485 高应变海洋管线钢管开发

3.1 制管工艺过程

采用JCOE 制管工艺进行了Φ559 mm×31.8 mm 规格L485 高应变海洋管线管的生产线试制。 为了满足深海管道对钢管几何尺寸精度的高要求, 优化设计了成型模具, 采用了曲率相对较圆滑模具, 设计成型压制道次为19~21 次,步长为80~100 mm, 每次压下量为2.0~3.0 mm。通过成型压制道次的合理设计, 并增加相邻压制的重合量, 减小了压制成管坯的多边形现象, 预焊后钢管的不圆度实际控制在10 mm 以内。

采用内焊三丝、 外焊五丝的双面多丝埋弧自动焊工艺对厚壁直缝钢管进行焊接, 通过焊接工艺试验优化选择了Mn-Ni-Ti-B 合金系的细晶粒针状铁素体低氧含量的焊丝与碱度1.8~2.4的高碱性烧结焊剂相匹配。 焊接工艺评定结果表明, 焊接接头的抗拉强度可达到640 MPa 以上, -20 ℃下焊缝的冲击功平均值达到130 J 以上, 热影响区的平均冲击功达到240 J 以上, 焊缝弯曲表面未出现裂纹或发生断裂。

在制管工艺设计中充分考虑材料加工硬化会导致强度上升、 均匀延伸率和应变硬化指数降低等力学性能的影响, 同时考虑扩径率对钢管椭圆度的影响, 采用0.8%~1.0%的扩径率进行全管体扩径, 改善钢管内应力的分布状态, 提高钢管的尺寸精度, 扩径后钢管的不圆度控制在2 mm 以内。

3.2 钢管力学性能

参照DNVGL-ST-F101-2017 《海底管道系统》 及相关技术规范对试制钢管管体及焊接接头取样进行了纵向和横向的板状及棒状拉伸试验、V 形缺口夏比冲击试验 (CVN)、 落锤撕裂试验(DWTT)、 裂纹尖端张开位移断裂韧性试验(CTOD), 并测定了焊接接头的硬度值(HV10)。

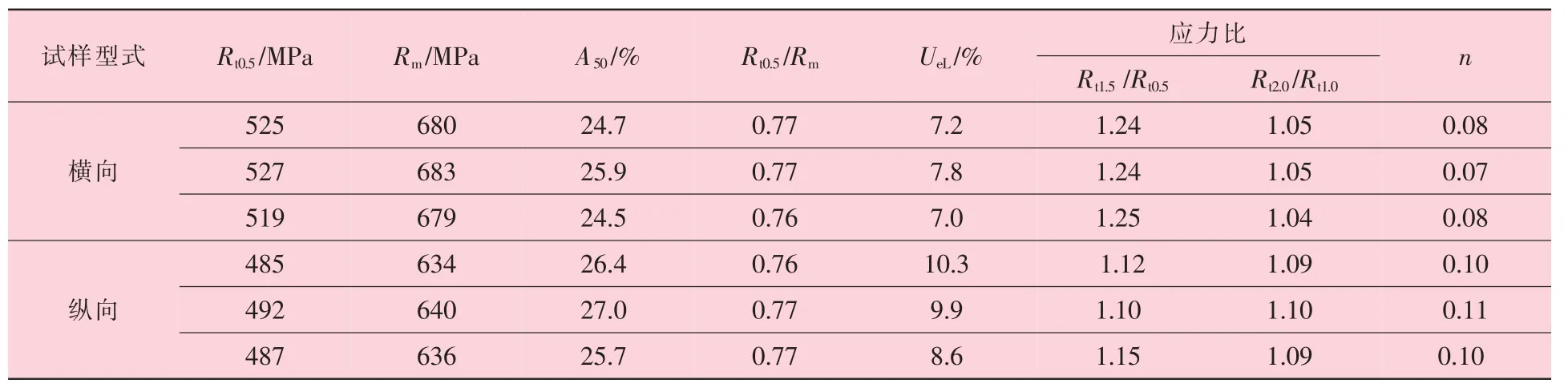

3.2.1 拉伸性能

由于在直缝埋弧焊管制管过程中, 采用不同成型工艺和不同扩径率, 加工硬化和包辛格效应也存在差异, 制管前后管材的强度会产生变化,强度变化的幅度与材料自身强化能力及制管扩径率有关[18]。 API 5L 等相关管线规范对于拉伸试样既可以是板状试样也可以是圆棒试样, 板状试样应取自压平试块, 圆棒试样应取自未压平试块,圆棒试样在加工过程中受弯曲变形和加工硬化的影响程度相对较小, 因此拉伸性能试验主要采用了Φ12.7 mm 的圆棒试样。 制管后的钢管管体的拉伸性能见表5, 从表5 可以看出, 钢管管体的屈服强度、 抗拉强度、 伸长率、 屈强比、 均匀延伸率及应变硬化指数等试验检测结果均达到表2中的研发目标要求。 同时从表5 也可看出, 管体纵向屈服强度值为485~492 MPa, 相比不低于485 MPa 目标值总体偏下限, 富余量不足; 应变硬化指数相比目标值, 也存在偏下限的问题。 焊缝的抗拉强度在672~704 MPa, 强度略高于管体母材的强度。 拉伸性能的均匀性及稳定性, 需要进一步从钢板成分、 组织、 性能及制管工艺等方面进行优化设计。

表5 L485 高应变海洋管管体拉伸性能试验结果

3.2.2 夏比冲击性能

为了解钢管的冲击韧性, 对管体及焊接接头进行了夏比冲击性能试验研究。 在管体及焊接接头位置制取冲击试样, 其中焊接接头冲击试样的缺口位置分别位于焊缝中心、 熔合线(FL)、 熔合线+2 mm、 熔合线+5 mm 处。 每组取3 件试样(10 mm×10 mm×55 mm), 为V 形缺口, 缺口深度为2 mm, 试验温度为-20 ℃, 测试夏比冲击吸收功和断口韧性剪切面积。 夏比冲击试验结果见表6, 从表6 可以看出, 在-20 ℃下管体夏比冲击功在275 J 以上; 焊缝中心及熔合线处的冲击功相对较低, 但单值最低值在120 J 以上, 远高于单值不低于60 J 的研制目标要求, 而且冲击功波动较小, 性能相对稳定; 焊接接头不同位置区域冲击韧性差异较大, 主要是因为在焊接过程中,临近焊缝的热影响区(HAZ) 各部分因距离焊缝远近不同, 所经受的热循环差异较大, 客观上决定了焊接接头不同区域的组织和晶粒尺寸的不同,从而造成不同区域冲击韧性的差异。

表6 V 形缺口夏比冲击(CVN) 试验结果

3.2.3 落锤撕裂性能

为了研究钢管的防脆性开裂能力, 对管体横向及纵向进行了落锤撕裂性能试验, 试样采用全壁厚尺寸, 试验温度0 ℃, 测试剪切区的剪切面积, 落锤撕裂试验结果见表7。 从表7 的试验结果可看出, 管体横向及纵向的剪切面积单值均在98%以上, 都达到项目研发目标值要求。 同时还进行了系列温度的落锤撕裂试验, 结果表明在85%剪切面积下管体的韧脆转变温度为-20 ℃。

表7 管体落锤撕裂试验(DWTT) 试验结果(0 ℃)

3.2.4 裂纹尖端张开位移

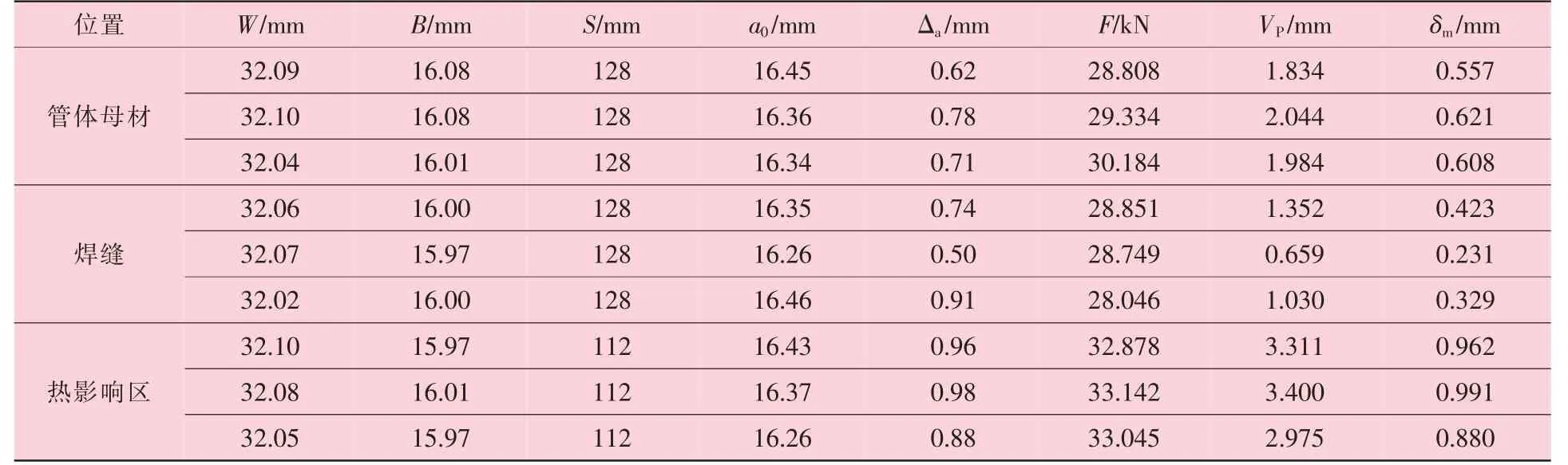

为了研究钢管管材抵抗开裂的能力, 对管体母材及焊接接头进行了裂纹尖端张开位移(CTOD) 试验。 分别在管体母材、 焊缝、 热影响区三个位置取CTOD 试样, 试样厚度为16 mm,宽度为32 mm, 缺口方向为壁厚方向, 采用线切割进行预制缺口加工, 试验在0 ℃下进行。 CTOD 试验结果见表8, 从表8 可看出, 管体母材的CTOD 特征值单值在0.557 mm 以上, 热影响区特征值单值在0.88 mm 以上, 具有优良的断裂韧性。 与母材和热影响区相比, 焊缝特征值偏低,单值最低为0.231 mm, 但也满足研发目标要求(δm≥0.15 mm), 具有良好的抗开裂能力。

表8 裂纹尖端张开位移(CTOD) 试验结果

3.2.5 金相组织及硬度

钢管焊接接头的宏观形貌及显微组织如图2所示。 由图2 可看出, 焊缝形貌良好, 熔合量、焊偏量等均达到对焊接接头的外观形貌的控制要求, 焊缝为典型的针状铁素体组织, 热影响区为粒状贝氏体组织。

图2 焊接接头宏观形貌及显微组织形貌

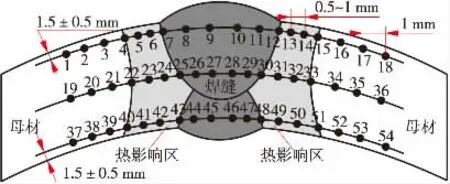

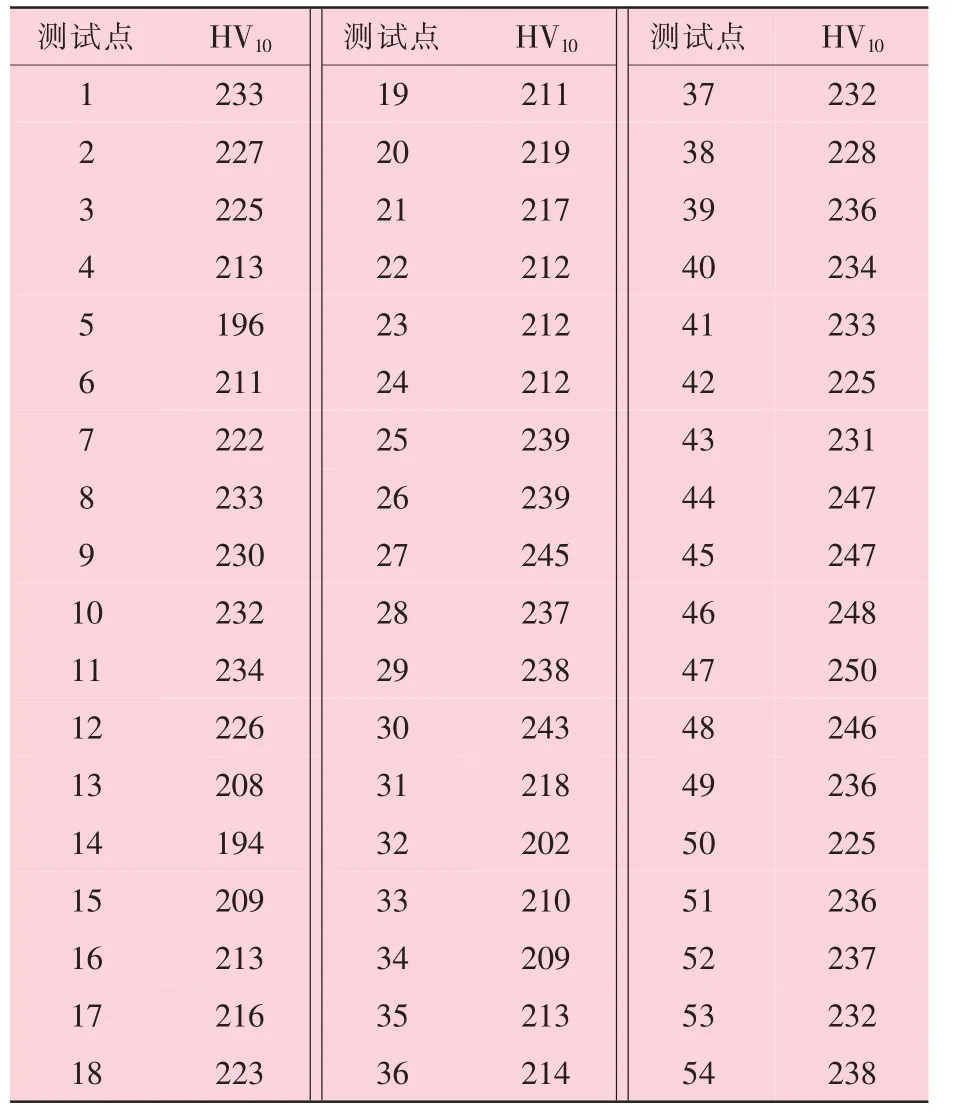

焊接接头的硬度检测位置如图3 所示, 测试结果见表9。 从表9 可以看出, 焊接接头的母材区域硬度值最大为238HV10, HAZ 区域硬度值最大为236HV10, 焊缝区域硬度值最大为250HV10,均满足控制目标要求(硬度不超过275HV10)。 钢管管壁外侧、 中心、 内侧的硬度分布趋势一致,可明显看出热影响区发生了一定程度软化, 软化的主要原因与厚壁钢管纵向焊缝的多丝埋弧焊采用了较大的焊热输入有关。

图3 焊接接头硬度检测位置示意图

表9 焊接接头硬度试验结果

4 结 论

(1) 海底管道的服役工况复杂, 从铺设到服役均可能产生大的变形进而导致管道发生塑性变形, 随着能源开发逐渐从陆地走向海洋甚至深海, 采用基于应变的设计和应变能力较强的高应变管线钢管已成为深海油气输送管道的合理选择。

(2) 采用低C、 Nb、 Ti 微合金化成分设计和多边形铁素体+ 贝氏体双相组织设计, 合理设计TMCP 工艺, 控制多边形铁素体的含量为40%~70%, 晶 粒 尺 寸4 ~6 μm, 开 发 出 屈 强比≤0.80、 均匀延伸率≥12.0%、 -20 ℃平均冲击功400 J 以上的高应变海洋管用31.8 mm 厚壁L485 钢板, 实现了管线钢强度、 塑性和韧性的合理匹配。

(3) 试制开发出具有低屈强比、 高均匀延伸率、 小径厚比等特性的Φ559 mm×31.8 mm 规格L485 高应变海洋管, 钢管的强度、 韧性、 硬度等性能达到了高应变海洋管线管研发目标要求,但同时也存在屈服强度、 应变硬化指数偏下限、热影响区软化等方面的问题, 需要进一步从钢板成分、 组织及性能、 钢管成型及焊接工艺等方面进行优化, 提高钢管性能的均匀性和稳定性。