皮带中部采样机偏倚试验改良方法及应用

李祥,李中夫,陈德仁,冯 奎,许斐

(国能南京煤炭质量监督检验有限公司,江苏 南京 210031)

1 引言

煤炭是我国经济的重要支撑,在我国能源结构中占据重要地位[1],从发电的方式看,火力发电仍是我国发电行业主要组成部分[2]。作为煤炭质量检测的第一环节,煤炭采样在实际生产运用中有着十分重要的作用[3]。火电厂燃料质量监督-采、制、化,采样是第一道工序,也是后续两道工序的基础,若以方差表示采制化总误差,则采样误差占总误差的80%[4],当采样不具备代表性,依据煤质指标反馈进行的后续智能化环节都将失去意义[5]。由于机械化采样机可规避人工采样的各种弊端,近年来越来越多的煤矿开始使用煤炭机械化采样机进行采样操作[6]。煤炭品质检验结果的准确程度直接影响到煤炭贸易双方的经济利益和用煤企业的安全运行[7-8]。输送带中部采样机是基于刮扫的形式对皮带输送机上的煤炭进行全断面的切割方式获取样品[9],这种采样又叫做皮带上切割采样[10]。中部采样机一般由采样头、料流检测装置、溜管、初级给料机、次级给料机、破碎机、缩分器、样品收集器和余煤回送设备等组成[5],每个环节均可能产生过大偏倚,引起样品测定值不能代表批煤真实品质[11]。因此,采样机的准确性、采样精密度和偏倚是否优于人工采样是目前绝大部分使用煤炭机械化采样机用户所关心的问题[12]。煤炭机械采样机使用单位应对机械采样的代表性清楚明了,定期对机械采样机代表性进行核验,为贸易结算双方和煤炭使用单位提供准确可靠的煤质数据[13]。

采样系统偏倚试验是性能试验最重要的内容之一,其表征采样机所采样品测定值的系统误差[14]。偏倚试验的原理是对同一种煤采取一系列成对试样,一个用被试验的采样系统或其部件采取,另一个用一参比方法采取,然后测定每对试样的试验结果间的差值,并对这些差值进行统计分析,最后用t检验进行判定[15],其中试验采样机采取的样品叫系统样,参比方法采取的样品叫参比样[16]。输送带中部采样机偏倚试验一般为停皮带采样法,具体方法为:启动采样系统,当初级采样器采取一子样后,立即停止输煤皮带(但制样系统继续运行),在初级子样点前或后、紧靠但不交叉、煤流未被扰乱处采取一参比样;同时收集采样系统的最后缩分阶段的缩分后试样;两个子样构成一试样对[17],而完成采样机偏倚试验至少需要重复上述操作20次,且为防止因煤质、采样、制样和化验环节中造成的较大偏差[18],偏倚试验时输煤皮带的制动次数将会更多。但是连续频繁地紧急拉停输煤皮带,极易导致输煤电机故障,引发输煤皮带骤停、锅炉MFT连锁触发,甚至发电机组非停事故[18]。

在需要频繁启动电动机时,启停间隔有明确规定,如进行动平衡试验时,200 kW以下的电机不应<0.5h,200~500kW的电动机不应<1h,500kW及以上的电动机不应<2h[19],这使得整个偏倚试验作业时间过长,影响企业正常生产,且采样人员存在连续疲劳作业的情况。为保证企业安全生产,降低设备和人员作业风险,杨传[18]、王良东等人[20]已提出了不同于GB/T 19494.3-2004[17]规定的偏倚试验方法——非停皮带采样法,但该方法所采参比样的代表性有待商榷,且未得到广泛应用。

鉴于GB/T 19494.3-2004规定的皮带中部采样机偏倚试验方法在实际应用过程中存在较大缺陷,本文拟对皮带中部采样机偏倚试验方法进行改良,以期在不影响试验结果代表性的前提下,有效降低设备和人员作业风险,保障企业安全生产。

2 研究方法

2.1 采样机作业流程

试验用采样机是固定式横过皮带中部采样机,采样头沿一与皮带中心线平行的轴旋转,当采样头旋转横过皮带全宽时,其边板前缘切割煤流,后板将煤样推出[21]。

采样机的工艺流程如图1所示,其中Y型三通I的结构如图2所示。Y型三通II主要结构与Y型三通I相同,但不含有侧管、滑槽、插板和滑块。默认采样机自动运行时Y型三通的物料出口管为主出口管,挡板用于改变Y型三通I入口管与主副出口管连接状态。采样机系统为自动运行状态时,采样机通过PLC自动或手动控制采样单元的采样头动作及采样间隔,其作业程序为:采样头所采集的子样→Y型三通I的主出口→一级给料皮带→破碎机→二级给料皮带→缩分单元→留样/弃样;留样→收集器;弃样→Y型三通II的主出口管→斗提机→输送带。

图2 Y型三通I示意图Fig.2 Diagram of Y-shaped three-way Pipe(Ⅰ)

2.2 主要技术参数

皮带中部采样机主要技术参数详如表1所示。

表1 皮带中部采样机主要技术参数Tab.1 Main technical parameters of sampling machine for test

2.3 试验准备

2.3.1 设备检查与消缺

采样头能否截取整个截面的煤流,刮板式缩分器所设定的参数及挡板高度是否合理、刮板能否截取整个煤流的样品[22]是输送带中部采样机使用过程中需要重点关注的。偏倚试验前需要对采样机进行检查与消缺,包含但不限于:

(1)检查采样头和缩分器刮头端部耐磨橡胶磨损情况,确保采样头和缩分器能截取一个完整的煤流横截段,且无煤样从采样头和缩分器中溢出。

(2)检查采样头、缩分器、给料皮带破碎机、落煤管等部件,确保无漏煤、漏粉、积煤现象。

(3)检查整流挡板高度设置情况,确保经整形后的煤流厚度不超过煤样标称最大粒度3倍。

(4)检查缩分程序,确保缩分程序涵盖整个破碎后的煤流,且有效缩分次数不少于4次。

(5)对破碎机出料进行筛分试验,确保出料粒度合格。

2.3.2 试验参数测量

如图1所示,将光电传感器紧邻采样单元安装。所需测量的试验参数如表2所示。

表2 待测量参数表Tab.2 Test parameters to be measured

2.4 偏倚试验

2.4.1 试验优化

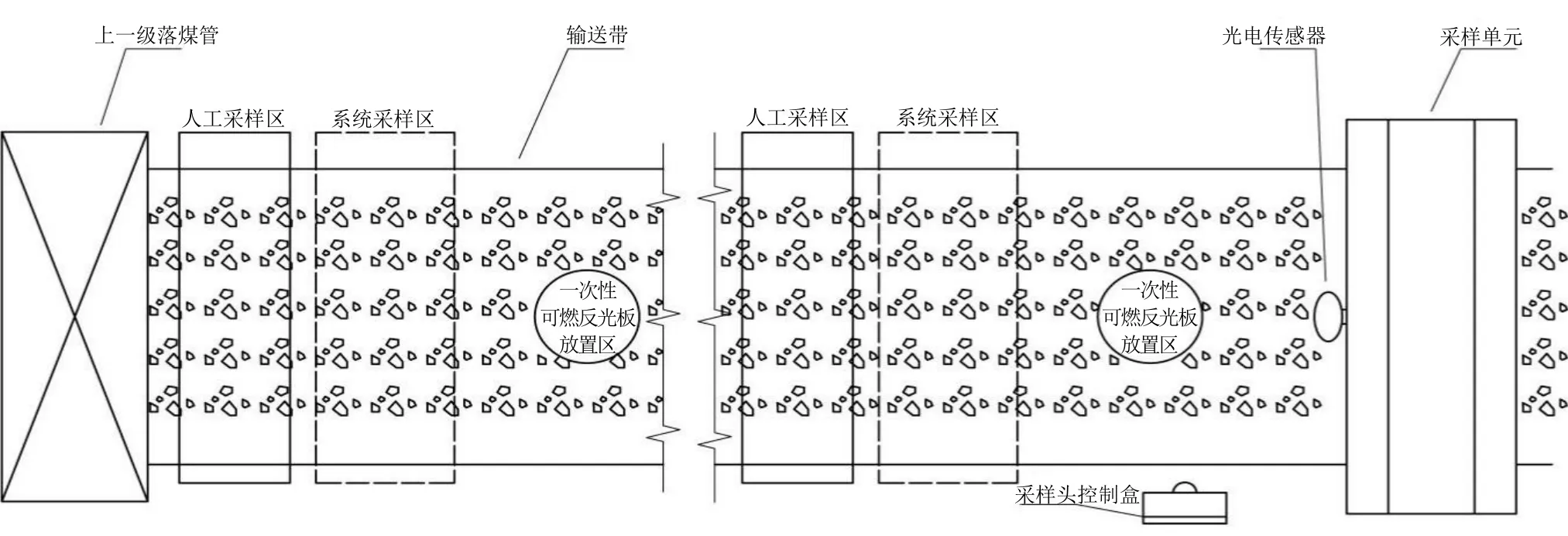

GB/T 19494.3-2004规定的偏倚试验方法在实施过程中,每启停一次输煤皮带,只能采集一对系统样和参比样,完成整个偏倚试验至少需要启停皮带20次。改良法的核心是:停止输送带,人工按顺序依次采集一系列的参比样,然后启动输煤皮带,通过光电传感器控制采样头在参比样采样区的旁边依序采集一系列的系统样。如此操作可实现通过启停一次输送皮带完成多对的系统样和参比样的采集。这样极大减少了偏倚试验全过程输送带的启停次数,进而在缩短了试验时间,降低了安全风险的同时,保证系统样和参比样的采样代表性。改良法进行皮带中部采样机偏倚试验的简示图如3图所示。

2.4.2 试验步骤

试验用煤情况:烟煤,干基灰分约13%,标称最大粒度为50 mm。结合图3,采用改良法进行偏倚试验的步骤为:

图3 改良法简示图Fig.3 Diagram of the improved method

(1)启动给煤机和煤输送带,采样机系统处于自动运行状态,等待采样头自动采样2次,完成给料、破碎和缩分等环节,实现采样机系统预清洗。

(2)预清洗结束后,当试验煤流完全覆盖采样机所在的煤输送带时,立即拉停输送带。

(3)如图4所示,在静止、有煤的输送带上设置n个采样区,采样区沿煤输送方向上依次设有人工采样区I、系统采样区II和反光板放置区III,其中:

图4 采样区的设置示意图Fig.4 Diagram of sampling area setup

①人工采样区I紧邻系统采样区II,且边界不交叉;为保证采样代表性,人工采样区I的采样宽度应大于待采煤样标称最大粒度的3倍以上(试验时为240 mm)。

②系统采样区是采样机进行采样的区域,由于固定式采样头所采截断横断面与输送带中心线成一定的倾角,为避免系统采样区与人工采样区交叉,所以设置系统采样区II宽度大于采样头宽度的3倍以上(试验时设为500 mm)。

③系统采样区IIn,与反光板放置区IIIn的中心距d2应略大于(t1×v-d1),人工采样区In,与反光板放置区 III(n-1)的中心距d3应大于(t2+t3)×v。据表2计算得d2和d3的最小值分别为0.40 m和15.6 m(试验中取d2和d3分别为0.5 m和16.0 m)。

④由过程①~③知,输煤皮带上每17.74 m的煤流段可完成一对系统样和参比样的采集,则上一级落煤管到采样头中心的范围内煤流上可布置10.9个采样区,本试验中设置10个采样区,即可完成10对系统样和参比样的采集。

(4)使用采样框[22]依次完成人工采样区I1~I10处的参比样(C1~C10)的采集,装袋备用,并在反光板放置区III1~III10处依序放置并固定带有编号的一次性可燃反光板。

(5)将采样机调整至偏倚试验状态。此时:光电传感器信号接入采样机的控制系统,采样机采样动作受光电传感器控制;一级给料皮带、二级给料皮带、破碎单元和缩分单元停止运行;Y型三通I的入料管连接副出料管、接样袋。

(6)启动煤输送带,当III10处放置的反光板随输送带移动至光电传感器正下方时,光电传感器感应到反光板并将信号传输给控制系统,此时II10恰好移动到采样头正下方,控制系统控制采样头在II10处进行一次采样。所采煤样(J10)经过采样单元下料管和Y型三通I的副出料管全部落入10号接样袋中,然后迅速更换接样袋。

(7)当III9处放置的反光板随输送带移动至光电传感器正下方时,光电传感器感应到反光板并将信号传输给控制系统,此时II9恰好移动到采样头正下方,控制系统控制采样头在II9处进行一次采样。所采煤样(J9)经过采样单元下料管和Y型三通I的副出料管全部落入接样袋中,然后迅速更换接样袋。

(8)重复过程(7),依次完成系统采样区II8~II1处的机械采样,得到系统样(J8~J1)。

(9)重启给煤机,当煤流再次完全覆盖采样机所在的输送带时,停止给煤机,拉停输煤带。

(10)重复过程(4)~(8),完成I11vI20处的人工参比样(C11~C20)和 II11~II20处的系统样(J11~J20)的采样。

(11)重复过程(9)和(10),完成I21~I30处的人工参比样(C21~C30)和II21~II30处的系统样(J21~J30)的采样。

(12)停止给煤机和皮带运行,将光电传感器信号移除采样机控制系统,恢复采样机为就地运行状态,此时:采样头受采样机控制系统控制;Y型三通I的入料管与主出料管相连接,Y型三通II的入料管连接副出料管、接样袋;启动一、二级给料皮带和破碎单元,缩分单元按表1中参数运行。

(13)拔出Y型三通I的插板,并连结侧管。

(14)将J1倒入侧管,完成流程:Y型三通I的主出口→一级给料皮带→破碎机→二级给料皮带→缩分单元→L1和Q1;L1→接样袋;Q1→Y型三通II→副出料管→接样袋。

(15)重复过程(14),将J2~J30分别依序倒入侧管,分别收集得到L2~L30和Q2~Q30。

(16)按照《煤样的制备方法》(GB/T 474-2008)[23],使用机械破碎设备和二分器将上述过程得到的C和Q制备成6 mm全水分煤样和一般分析试验煤样,将L制备成一般分析试验煤样。

通过上述试验步骤可知,采用改良法进行试验的全过程共启停输送带3次,而如果按照GB/T 19494.3-2004规定的方法进行试验则需启停输送带30次。

3 结果与讨论

按照《煤中全水分的测定方法》(GB/T 211-2017)[24]测定所得全水分煤样的M1,按照《煤的工业分析方法》(GB/T 212-2008)[25]测定所得一般分析试验煤样的Mad和Aad,并计算出Ad,详如表3所示。依据《煤炭机械化采样第3部分精密度测定和偏倚试验》(GB/T 19494.3-2004)[17]对偏倚试验数据进行离群值检验、差值独立性检验、样本容量核对和偏倚最终评定,结果如表4所示。

表3 试验用采样机偏倚试验结果Tab.3 Experiment results of bias test of sampling machine for use

表4 试验用采样机偏倚试验结果统计分析Tab.4 Statistical analysis on bias test results of sampling machine for use

试验用皮带中部采样机偏倚试验通过差值独立性检验,试验数据未有离群值,试验对数存够。从表4可以看出,在95%置信水平下,采用改良方法进行皮带中部采样机偏倚试验时,皮带中部采样机的全水分偏倚和灰分偏倚分别为0.37%和0.60%,均小于最大允许偏倚。

4 结论

鉴于《煤炭机械化采样第3部分 精密度测定和偏倚试验》(GB/T 19494.3-2004)规定的皮带中部采样机偏倚试验方法在实际应用中存在缺陷,本文结合光电传感器控制技术对其进行改良,以期在不影响试验结果代表性的前提下,有效降低设备和人员作业风险,保障企业安全生产。并进行了例证。结果表明:

(1)在95%置信水平下,采用改良法进行偏倚试验时,皮带中部采样机的全水分偏倚和灰分偏倚分别为0.37%和0.60%,均小于最大允许偏倚。

(2)改良法的皮带启停次数与偏倚试验组数和采样机安装位置、运行参数有关。

(3)采用改良法进行偏倚试验的皮带启停次数远小于按照《煤炭机械化采样第3部分精密度测定和偏倚试验》GB/T 19494.3-2004规定方法开展的次数。