用于燃煤电站尿素水解制氨的垃圾焚烧能量利用系统性能分析

魏 来,王轶男,陈 衡,潘佩媛,张 锴

(华北电力大学热电生产过程污染物监测与控制北京市重点实验室,北京 102206)

1 引言

随着经济社会的发展,我国城市化进程加快,居民生活水平提高。然而,人口集中和消费增加导致城镇垃圾管理已成为一个突出问题[1]。国家《“十四五”城镇生活垃圾分类和处理设施发展规划》中指出:“十三五”期间城市生活垃圾焚烧处理能力占比已达到45%左右,这一比例到2025年底要达到65%[2]。焚烧已经成为我国主要的垃圾处理方式。

然而,与传统燃煤发电机组相比,垃圾焚烧发电机组的能效较低,原因在于其蒸汽参数较低、冷凝压力较高、厂用电耗较高以及排烟能量损失较大。目前提高垃圾焚烧机组能源效率的方法主要集中在提高蒸汽参数和利用排烟热。Koralewska Ralf[3]将炉排上方的烟气分为两个氯浓度不同的部分,并使用氯浓度较低的烟气去加热过热器,以获得较高的蒸汽温度。Bogale等[4]将主蒸汽的外部过热与高压汽轮机排汽再热结合起来,提升了主蒸汽参数和再热蒸汽参数。Liuzzo等[5]利用烟气再循环来限制燃烧室的温度,减少烟气中的污染物并降低其流量,从而减少排烟热损失。Martin等[6]利用富氧空气,以增加进入炉膛的空气氧量,从而减少烟气流量和能量损失。

此外,已有研究人员通过将垃圾焚烧发电系统与其他能源系统结合来提高能效[7]。Bianchi等[8]研究了与燃气联合循环耦合的垃圾焚烧系统,结果表明,与单个系统相比,混合系统可以获得更高的能量效率和经济效益。有学者研究了垃圾焚烧装置和太阳能装置的集成,利用太阳能实现外部过热,并实现了4.5%的净能量效率提升[9]。Chen等[10]将垃圾焚烧系统和燃煤机组结合,提高了净发电效率,并获得一定经济效益。

由于我国燃煤机组数量占比较大,而且大型燃煤机组性能高效稳定,在这种情况下,研究与燃煤发电机组的集成具有重要意义。已有学者对燃煤机组与垃圾焚烧机组的集成方式展开了研究[10]。然而,很少有人将燃煤机组的辅助设备纳入系统集成研究。大多数燃煤机组在锅炉尾部烟道布置选择性催化还原(selective catalytic reduction,SCR)反应器以去除烟气中的氮氧化物(nitrogen oxides,NOx),以使烟气中的污染物达到标准。SCR脱硝技术将释到特定浓度的氨气喷射到烟气中,在催化剂的作用下,NOx被还原为氮气和水。燃煤电站通常采用的脱硝还原剂是液氨,然而液氨的储量超过10 t将被视为重大危险源,现有燃煤电站的液氨储量基本达到重大危险源标准,因此燃煤电站探索替代厂内液氨存储的工艺。尿素水解制氨工艺可以消除液氨储运的潜在危险,具有集中布置、稳定可靠的技术优势,是替代液氨的理想工艺。目前已有不少燃煤机组使用尿素水解制氨工艺替代液氨存储。

燃煤电站尿素水解反应器通常采用锅炉的中压高温蒸汽作为热源。蒸汽质量高,作为外部热源导致能量损失较大。蒸汽在进入反应器之前,需要通过喷洒除盐水进行冷却和减压。在增加除盐水消耗的同时,也会导致水解装置的运行波动,从而影响氨气的生产。现存的许多燃煤电站正在改造使用尿素水解制氨脱硝,因此在耦合其他能量系统与燃煤发电系统时需要将此类辅助装置纳入集成研究。本文以采用尿素水解制氨脱硝的燃煤电站为例,分析垃圾焚烧发电机组与带有尿素水解装置的燃煤机组的耦合系统性能。

2 研究方法

2.1 垃圾焚烧发电机组

垃圾焚烧机组配备一台每天处理500 t垃圾的机械炉排炉和一台10 MW的冷凝式汽轮发电机组,系统示意图如图1所示,表1列出了机组的主要运行参数。燃烧室中的烟气需要维持在850℃以上超过2 s,以抑制二恶英和其他有害物质的产生[11]。烟气流经各个受热面,加热给水或蒸汽,最终经清洗装置处理后排出。为了防止锅炉尾部受热面发生低温腐蚀,排烟温度不低于190℃,造成较大的能量损失,进而降低了锅炉的热效率,最终该机组的净发电效率仅达到19.74%。。

表1 垃圾焚烧发电机组运行参数Tab.1 Operating parameters of the waste-to-energy unit

图1 垃圾焚烧电站示意图Fig.1 Diagram of the waste-to-energy plant

垃圾焚烧发电机组采用由两台回热器组成的回热系统来提高锅炉的给水温度。为了让垃圾在锅炉中正常燃烧,利用锅炉汽包和汽轮机的抽汽预热入炉空气。空气预热器主要参数如表2所示。三级一次风空气预热器将一次风从15.0℃加热至220.0℃,二次风空气预热器将二次风从15.0℃加热至166.0℃。较大的传热温差会减小空气预热器的面积,但可能会对此类部件造成较大的㶲损失。

表2 空气预热器参数Tab.2 Parameters of the air preheaters

2.2 燃煤发电机组

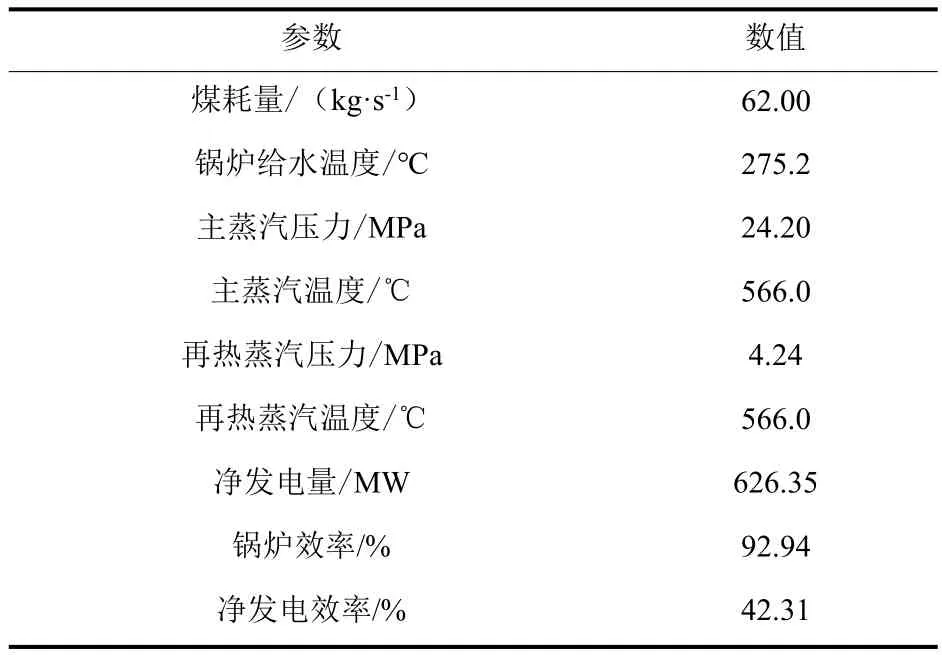

本文选取的660 MW超临界燃煤机组示意图如图2所示。表3给出了燃煤机组的主要运行参数。由于机组容量较大,蒸汽循环做功效率较高,机组的净发电效率可达到42.31%,远高于垃圾焚烧发电机组。

图2 燃煤电站示意图Fig.2 Diagram of the coal-fired power plant

表3 燃煤发电机组基本参数Tab.3 Operating parameters of the coal-fired power unit

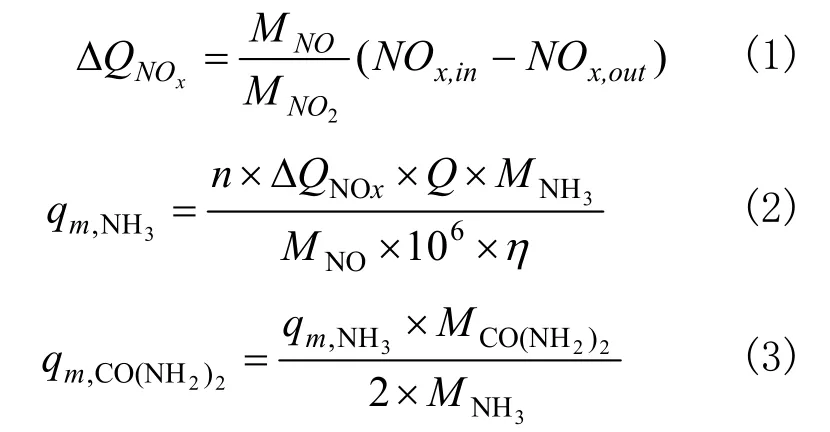

尿素水解产生的氨气为锅炉的SCR脱硝反应器提供了还原剂。燃煤锅炉SCR脱硝装置的进口烟气量约为2 200 000 m3/h,进口 NOx浓度约为950 mg/m3。SCR反应器的NOx去除率超过95%,其出口NOx浓度按40 mg/m3计算。根据公式(1)、(2)、(3)计算所需的尿素量[12]。进入水解装置的尿素溶液质量浓度为50%,由锅炉冷端再热蒸汽抽汽供热。控制装置的反应温度为150℃。孙立群等[13]估算了尿素水解过程所需的热量。根据理论计算,满足燃煤机组正常运行的设计尿素量不应小于1.28 t/h。理论计算结果如表4所示。然而,尿素水解反应器运行期间使用的热源是冷端再热蒸汽,蒸汽品质较好,作为外部热源浪费严重。且在进入水解器之前,需要喷洒除盐水以冷却并降低温度和压力,增加了除盐水的消耗,并容易导致水解器运行波动,影响烟气脱硝。

表4 尿素水解装置的运行参数Tab.4 Parameters of the urea hydrolysis devic

式中:ΔQNOx是烟气中NOx的脱除量,mg/m3;qm,NH3是喷入的氨气流量,kg/h;qm,CO(NH2)2是尿素流量,kg/h;n是氨氮摩尔比,计算值为0.96;Q是进入脱硝装置的烟气流量,m3/h;MNO,MNO2,MNH3以及MCO(NH2)2分别是NO,NO2,NH3以及CO(NH2)2的摩尔质量;η是烟气中NO在NOx中所占的比例,约为99%[14]。

2.3 集成设计

为了提高垃圾焚烧系统的能量效率,提出一个设计方案,将燃煤机组与垃圾焚烧机组集成起来,示意图如图3所示。在这种一体化设计中,垃圾焚烧产生的大部分能量被转移到燃煤系统中,从而显著增加了发电量。以下是燃煤机组与垃圾焚烧机组之间的连接方式:

图3 集成设计示意图Fig.3 Diagram of the integrated design

(1)移除垃圾焚烧发电机组汽轮机、凝汽器以及发电机等设备;

(2)垃圾焚烧锅炉过热器出口的蒸汽送入燃煤锅炉的再热器;

(3)在垃圾焚烧锅炉省煤器后布置一个蒸发器,产生的饱和蒸汽为尿素水解装置供热,替代原来的燃煤锅炉冷端再热蒸汽的抽汽供热;

(4)垃圾焚烧系统的给水和进入蒸发器的工质均来自燃煤机组除氧器出口给水;

(5)垃圾焚烧机组第2级一次风预热器和二次风预热器的所需热量由燃煤机组除氧器出口给水提供,换热后的冷却水送入燃煤机组的凝汽器,而第1级一次风预热器出口的冷却水送入燃煤机组的8号回热器。

2.4 系统分析方法

2.4.1 基本假设

EBSILON Professional可用于集成不同的热力系统,该软件广泛用于电厂热力系统的设计、优化、改造和运行[15]。采用该软件仿真并计算集成前后的系统。在原设计系统100%负载下,确定了集成设计的优势。对于独立和集成设计,需要说明几个关键假设:

① 垃圾焚烧锅炉的排烟温度及其热效率保持不变[10];

② 燃煤机组的锅炉热效率及其厂用电耗保持不变[10];

③ 煤炭和城市生活垃圾的消耗率保持不变[10];

④ 燃煤发电量保持不变[10];

⑤ 垃圾焚烧系统的发电量是可变的[10];

⑥ 环境压力和温度分别为1 atm和15.0℃。

2.4.2 能量分析指标

集成设计中垃圾焚烧系统的净发电量定义为(pw,int):

式中:ptot,int是集成系统的净发电量,MW;pc是燃煤系统的净发电量,MW。

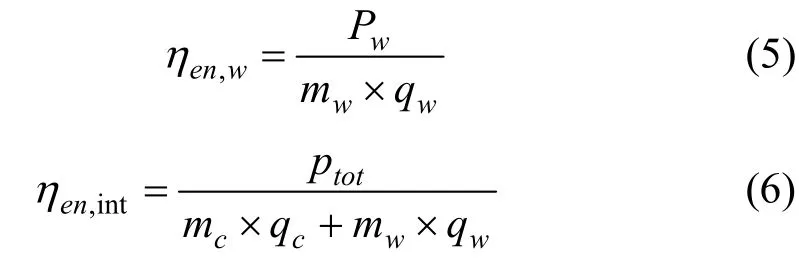

垃圾焚烧系统的净发电效率(ηen,w)和集成系统的净发电效率(ηen,int)分别表示为:

式中:Pw垃圾焚烧系统的净发电量,MW;mw和mc分别是垃圾和煤的消耗量,kg/s;qw和qc分别是垃圾和煤的低位发热量,kJ/kg。

2.4.3 㶲分析指标

㶲分析可以找出热力系统中发生不可逆损失的主要位置和数量,帮助寻找改善整个系统性能的方法。燃料㶲按下式计算[10]:

式中:mf为燃料消耗量,kg/s;qf为燃料低位发热量,kJ/kg;w(C),w(H),w(O)和w(N)分别是燃料中碳、氢、氧、和氮的质量含量。

垃圾发电系统㶲效率(ηex,w)和集成系统的㶲效率(ηex,tot)分别表示为:

式中:EXw是垃圾的㶲,MW;EXc是煤的㶲,MW。

2.4.4 经济性分析指标

经济性分析通过动态回收周期(dynamic payback period,DPP,a)与净现值(net present value,NPV,元)计算,分别表示为:

式中:a项目生命周期的年份;Cin和Cout分别表示第a年现金流入和流出,元;rdis是折现率;n是项目的生命周期,a。

3 结果与讨论

3.1 集成系统的参数

在EBSILON professional中实现了所提出的集成设计的仿真和计算。表5列出了布置在垃圾焚烧锅炉省煤器后的附加蒸发器的参数,表6对比了集成前后尿素水解装置的运行参数。附加蒸发器产生的蒸汽为尿素水解过程供热,换热后的冷凝水送入燃煤系统的除氧器。尿素水解装置的热源蒸汽压力从原来的4.24 MPa降至1.01 MPa,温度从308.3°C降低至180.5°C。同时,不再需要喷洒除盐水来降低饱和蒸汽温度和压力,可以提高水解反应器的运行稳定性。表7比较了集成前后垃圾焚烧系统的省煤器与过热器的参数。表8列出了新垃圾焚烧系统的空气预热器参数。系统集成后,省煤器,过热器以及空预器的传热温差减小,导致其传热面积增大。

表5 附加蒸发器的设计参数Tab.5 Design parameters of the additional evaporator

表6 尿素水解装置的参数对比Tab.6 Parameters comparation of the urea hydrolysis device

表7 集成前后垃圾焚烧系统省煤器和过热器的参数比较Tab.7 Parameters comparison of economizer and superheater of the waste-to-energy system before and after integration

表8 新垃圾焚烧系统的空气预热器参数Tab.8 Parameters of air preheaters of the new waste-to-energy system

3.2 能量分析结果

表9比较了原设计和集成设计的能量分析结果。通过将燃煤和垃圾焚烧系统结合,系统总发电量增加了3.56 MW。此外由于集成设计移除了垃圾焚烧系统多个设备,总厂用电功率降低了0.33 MW。

表9 原设计和集成设计能量分析结果比较Tab.9 Comparison of the energy analysis results between the initial and integrated designs

因此,混合动力系统的净发电量提高了3.89 MW,净发电效率从41.71%提高到41.97%。考虑到燃煤系统的发电量不变,新垃圾焚烧系统的净发电量从8.00 MW提高到11.89 MW,净发电效率提高了9.58%。如图4所示,给出了原设计与集成设计的能流图。

图4 原设计与集成设计的能流图Fig.4 Energy flow diagrams of the initial and integrated designs

3.3 㶲分析结果

对初始系统和集成系统进行㶲分析,表10对比了集成前后系统的㶲分析结果,集成后系统㶲损失变化如下:

表10 原设计与集成设计的㶲分析结果比较Tab.10 Comparison of the exergy analysis results between the initial and proposed designs

(1)垃圾焚烧锅炉给水温度提高后各换热器的传热温差减小,使垃圾焚烧锅炉的㶲损失降低了0.27 MW。由于部分再热汽通过垃圾焚烧锅炉加热后汇入燃煤锅炉,使得进入燃煤锅炉的冷端再热蒸汽温度升高造成㶲损失降低了0.15 MW。结果表明,锅炉总㶲损失降低了0.42 MW。

(2)集成后移除了原垃圾焚烧机组的低效率汽轮机,两个发电系统都通过燃煤机组的汽轮发电机发电,使汽轮机的总㶲损失减少了1.93 MW。

(3)集成后燃煤机组给水流量增大,燃煤系统回热器㶲损失增加了0.57 MW,而垃圾焚烧系统由于移除了换热器并调整了空气预热器的热流体参数使得㶲损失减少了0.78 MW。因此,集成系统的回热器和空预器的总㶲损失下降了0.21 MW。

(4)集成后燃煤发电机组的汽轮机的总排汽流量下降,减少了0.65 MW的凝汽器㶲损失。

(5)集成后尿素水解装置的热源参数得到优化,使该设备㶲损失降低了0.14 MW。

(6)由于移除垃圾焚烧系统部分耗能设备,使得集成系统厂用电减少了0.33 MW。

综上所述,集成后系统的整体㶲损失减少了3.89 MW。与原系统相比,集成后垃圾焚烧发电系统的㶲效率提高了9.08%,系统总㶲效率提高了0.25%。㶲分析结果表明,㶲效率提高的主要原因是集成后系统汽轮、锅炉以及凝汽器的㶲损失减少。

3.4 经济性分析结果

为了评估集成设计的财政可行性,需要对集成后的系统进行经济性分析。在原设计和集成设计中,燃煤系统的成本和效益不变,评估垃圾焚烧系统的经济性。垃圾焚烧系统使用国产设备时,其投资成本约为344568元/t[16]。拟建垃圾焚烧项目是一个生命周期25 a的建设-运营-转让项目,包括2 a的建设期和23 a的资本回收期。垃圾焚烧电站的收入依赖于售电和垃圾处理费用,而垃圾焚烧机组的上网电价和垃圾处理补贴主要由政府决定[17]。表11提供了经济分析所需基本参数。

表11 经济性分析基本参数Tab.11 Essential parameters of the economic analysis

如上表12所示,新垃圾焚烧系统的总成本受设备费用的影响较大。集成后,垃圾焚烧系统的一部分设备被移除或改造,通过估算函数法[20-22]和规模放大法[23-26]计算有关设备的成本,因此,垃圾焚烧系统的投资成本降低了约3513万元。与原设计相比,在新垃圾焚烧系统的整个生命周期内,系统动态回收期从10.23 a降至6.40 a,净现值增加了约4901万元。

表12 集成前后垃圾焚烧系统经济性分析结果比较Tab.12 Comparison of economic analysis results of the waste-to-energy system before and after integration

3.5 讨论

通过将垃圾焚烧系统与燃煤系统耦合后显著提高了垃圾焚烧系统发电效率,降低了垃圾焚烧系统的投资成本,集成后尿素水解装置的㶲损失明显减少,减少的㶲损失会间接转化为发电量。通过将尿素水解装置纳入系统集成后进行性能分析,可以发现合理的系统集成方式不仅能改善类似的辅助设备的运行条件,还能增加机组发电量。此外,㶲分析结果表明,较大的传热温差会导致更多的㶲损失,从而降低净功率输出,这就要求在系统集成时,流体间的混合应尽量根据温度选择合适的混合位置,以最大限度地提高能量输出。

4 结论

对用于燃煤系统尿素水解制氨工艺的垃圾焚烧耦合系统的进行热力学和经济性评估后得出以下几点主要结论:

(1)在煤炭和垃圾消耗率不变的情况下,集成后的垃圾焚烧系统可以额外产生3.89 MW的净功率输出,净发电效率提高9.58%。

(2)系统集成后,锅炉、汽轮机和凝汽器的㶲损失分别降低了0.42、1.93、0.65 MW。最终,垃圾焚烧系统的㶲效率提高了9.08%,建议系统的总㶲效率提高了0.25%。

(3)系统集成后,垃圾焚烧系统的动态回收期从10.23 a降至6.40 a。其净现值从7591万元增加到12492万元。