恒温油箱控制系统设计

周高峰 杜 磊

(中原工学院 机电学院,郑州 450007)

油液温度是影响系统稳定性的重要参数。为了有效控制油液温度,众多学者对其进行了研究。文献[1]提出在油箱壁面装可旋转的叶片,可调节叶片角度进行散热。这种新型油箱的散热性能较好,有较好的保温性能。文献[2]研究油箱加热回路,采用溢流方式对油液升温。此种方式结构简单,油液受热均匀,但只适用于不经常加热的设备。文献[3]针对精密机床油温的恒温控制问题,采用在液压油箱内部加装加热器和冷却器的方法,但是存在油液局部温度过高或过低的问题。文献[4]针对恒温箱的温度控制,提出一种基于STM32的恒温控制系统方法,并采用了比例-积分-微分(Proportion-Integral-Differential,PID)控制算法。资料显示[5],当油温过高时,液压油加速氧化,会导致油箱使用寿命骤减,甚至会造成系统故障和失效。文献[6-8]在高寒环境下冷启动液体流动性变差,导致液压系统有较大的压力和功率损失,甚至出现机器卡死现象。可见,油液高精度恒温控制显得尤为重要。

针对当前油液温度控制存在的问题,本文采用一种基于模糊PID控制的循环热交换方法,并通过仿真实验分析验证了所提方式的可靠性。

1 恒温系统结构及工作原理

1.1 系统机械结构说明

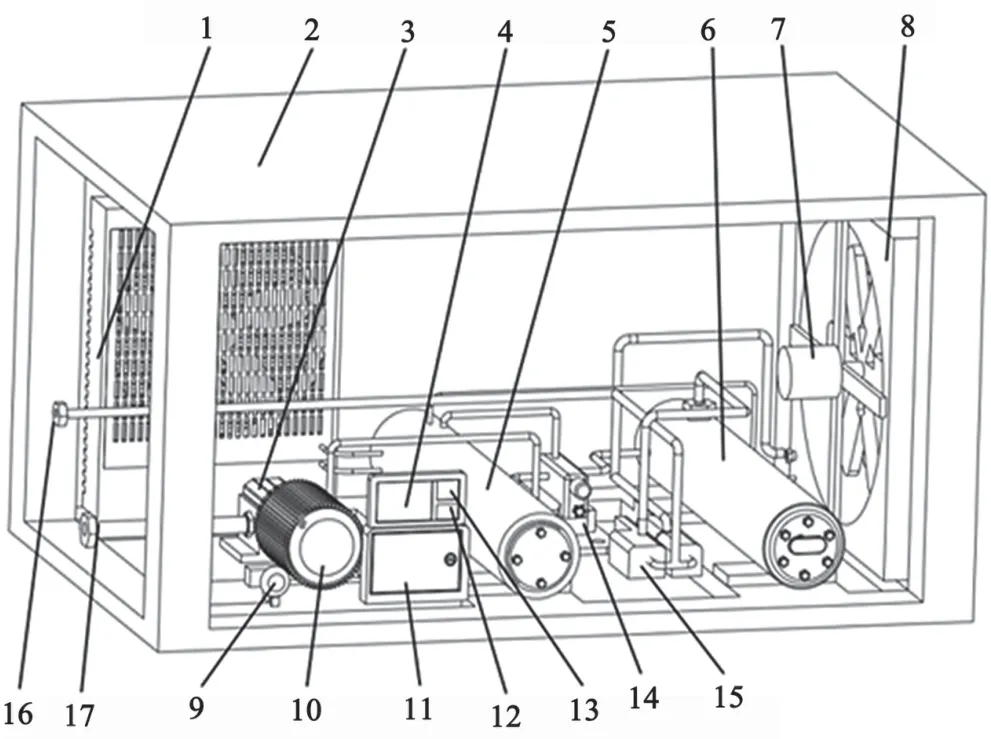

油液恒温系统要使得油箱内部空间温度场均匀、稳定性好,避免温度出现大的波动、局部温度过高或者过低的情况,必须改进恒温控制系统的机械结构。为保证结构的紧凑性,具体的安装如图1所示,主要包括加热循环回路、冷却循环回路、循环动力源和控制器4部分。

图1 恒温系统机械结构

1.2 系统工作原理

采用循环式回路结构,根据当前温度高低控制器判断电磁换向阀是否通电。通电状态时,接通加热回路;否则,接通冷却回路。温度检测装置检测实时温度,然后通过控制器控制压缩机、冷却风扇和管道式加热器运行。加热和冷却功率的变化由可编程逻辑控制器(Programmable Logic Controller,PLC)输出占空比可调节的脉冲宽度调制(Pulse Width Modulation,PWM)控制,而占空比的调节受模糊PID控制器的输出量控制。油箱内部温度场的均匀性主要靠油液循环来实现。当油液需升温时,油液经循环泵到管道式加热器,加热后流回油箱,直到达到设定的温度后停止加热循环回路的工作。冷却回路工作原理同上,不再赘述。

2 模糊PID控制器的设计

2.1 模糊PID控制特征

为了实现预期的控制目标,工业控制中PID控制器的使用较为广泛。由于油液温度的滞后性和非线性较为明显,PID很难达到理想的控制精度。模糊控制的控制自适应能力强、鲁棒性好,但存在较大的静态误差[9]。因此,考虑把传统PID与模糊控制两种算法相融合,有效控制油液温度[10]。

2.2 模糊PID控制规则

此油温控制系统可调区间为-20~60 ℃。为防止设备出现故障而导致温度过高,当达到65 ℃时开始报警。温度的模糊论域设定为[-3,3],基本论域设定为[-40,40]。由于短时间内ec变化不大,设定基本论域为[-2,2],模糊论域为[-3,3]。∆KP、∆KI、∆KD在模糊集上的论域分别为[-6,6],其中e、ec、∆KP、∆KI、∆KD的模糊语言变量集合都为{NB,NM,NS,ZO,PS,PM,PB},比例因子分别为0.200 0、0.001 5、6.000 0。∆KP、∆KI、∆KD隶属度函数均采用三角形。在各种e和ec情况下,被控过程对PID的3个参数的要求如下。

(1)当e较大时,提高系统响应速度,快速消除温度误差,同时应避免e过大导致输出量超出控制范围。此时,把KP值调大、KD值调小。为了避免出现积分饱和情况,把KI设置为0。

(2)若e和ec同向变化,则误差会增大。当e和ec适中时,为了减小超调量,KP应适当小,KI、KD应适中。当e较小时,为防止振荡,KP应适中,KI应取较大值,KD应取较小值。

(3)若e和ec反向变化,则误差会减小。若e较大,为提高稳态性能,取适中的KP和KD值,KI取较小值。若e较小,为防止系统振荡,KP和KD取较小值,KI取较大值。

根据理论分析,结合专家经验,设定模糊控制规则如表1所示。

表1 模糊控制规则表

2.3 去模糊化处理

经过模糊推理后得到的模糊量需要清晰化处理,最常采用的方法为平均值法和面积重心法。重心法输出结果相对于其他方法来说较光滑,因此本文选用面积重心法,计算公式为[11]

式中:A(ui)为隶属度函数;u为输出清晰量;ui为横坐标。

2.4 模糊推理试验结果

使用Fuzzy Logic Designer设定模糊控制器后,在推理结果中随机提取4组数据:当(e,ec)=(-2.6,-1.5)时,∆KP、∆KI、∆KD分别为0.271、-3.230、-0.696;当(e,ec)=(2.380,-0.988)时,∆KP、∆KI、∆KD分别为-2.80、-2.04、1.23;当(e,ec)=(0.768,0.476)时,∆KP、∆KI、∆KD分别为-1.360、1.360、0.589;当(e,ec)=(2.300,0.841)时,∆KP、∆KI、∆KD分别为-4.00、3.69、3.32。取第4组数据与规则表对照可知,推理输出与模糊规则一致,输出参数与量化因子的乘积加上初始值即可得到修正后的值。

3 仿真与试验验证

3.1 建立仿真模型

油液温度控制的传递函数采用一阶惯性与滞后环节共存进行描述,函数模型为

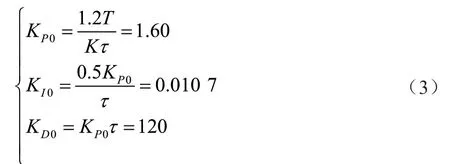

在传递函数模型中,K、T、τ确定,采用反响应曲线法[12],原理如图2所示。此方法是对过程控制施加阶跃信号,然后从得到的响应曲线拐点处做一条切线交稳态输出于点A,交横坐标于点B,即OB为τ,BC为T。使用Cohen-coon公式,计算近似的传递函数参数为K=2.3、T=230和τ=75。

图2 反响应曲线原理图

PID控制器3个参数初始值使用Ziegler-Nichols(Z-N)法整定,计算公式为

3.2 传统PID与Fuzzy-PID控制仿真结果分析

使用Simulink分别对PID、模糊PID两种控制方式进行仿真,仿真结果如图3所示。将目标温度设定为60 ℃,在传统PID控制中存在较大的超调量,达到稳定状态所需时间较长,且稳态精度较低。在Fuzzy-PID中存在极小的超调量,响应与达到稳定状态速度较传统PID控制要快。

图3 PID和Fuzzy-PID控制性能响应曲线

3.3 改变参数比较两种控制方式的稳定性

为了验证控制系统的稳定性,在系统中通过修改时变参数来模拟外界其他因素的干扰,并与之前进行对比。分别减小参数τ和T,在其他保持不变的情况下,通过分析结果可知,参数变化后对模糊PID控制的响应很小,对PID控制效果影响较大。超调量与波动有明显变化,说明模糊PID控制鲁棒性较好。

3.4 实验验证分析

经测量,实验时的室温在19.5~21.0 ℃波动。设定恒温温度为60 ℃,两种控制方式达到稳定状态后会受到一定的外界环境因素影响,提取出稳定一段时间后采集的有效数据进行分析,如图4和图5所示。PID控制达到稳定状态时,温度的波动范围为±3 ℃,控制精度较低,无法满足国家标准B级油温控制的要求。模糊PID控制中,温度波动为±0.4 ℃。实验表明,在此系统中,模糊PID控制比传统PID控制的精度、稳定性、抗外界环境的干扰效果好。

图4 PID控制稳定状态

图5 模糊PID控制稳定状态

4 结语

该系统设计以实验台液压油箱恒温控制需求为背景,采用油液循环热交换方式,针对油液控制为非线性和有大滞后性等特性,采用模糊PID控制方法。实验表明,此系统具备稳定性强、控制精度高、抗干扰性好以及调节速度快等优点,可为液压油箱的恒温控制提供一种有效方法,为今后的精密机械油温控制研究提供参考。