电子级磷酸研究现状及发展趋势分析

张大洲,龙 辉,卢文新,张宗飞,张 科

(中国五环工程有限公司,湖北 武汉 430223)

近几年来,我国面板产业和集成电路产业发展迅速。全球领先的薄膜晶体管液晶显示器(Thin Film Transistor Liquid Crystal Display,TFT-LCD)企业、集成电路晶圆代加工企业巨头在我国布局并投资建厂,对湿电子化学品的需求量越来越大。据不完全统计,2020年我国湿电子化学品的总需求量达到147万t,在电子产业飞速发展的推动下,湿电子化学品的平均年增长率在15%以上。

电子级磷酸作为一种超净高纯试剂,是电子行业中应用量较多的湿电子化学品之一,其主要的应用领域包括:用于晶圆基片涂胶前的清洗、硅片本身制作过程中的清洗、用于光刻过程中的蚀刻(绝缘膜蚀刻、半导体膜蚀刻、导体膜蚀刻、有机材料蚀刻等)等[1]。电子级磷酸所能达到的纯度及品质对电子产品的综合性能将有直接影响。

1 电子级磷酸标准规范及适用领域

国际半导体设备与材料组织(SEMI)成立了SEMI化学试剂标准委员会,并对世界湿电子化学品的等级标准进行了统一规范,目前,SEMI标准已成为湿电子化学品制造领域通行的、最权威的标准。关于磷酸的SEMI标准,经过SEMI C36-0699(first published-replaces SEMI C1.13-96,SEMI C1.27-96,SEMI C7.24-0697,and SEMI C8.10-93)、SEMI C36-0200、SEMI C36-0301、SEMI C36-0705、SEMI C36-1106、SEMI C36-1107、SEMI C36-1213等多次更新后,SEMI最新版标准是《SEMI C36-1121 Specifications for Phosphoric Acid(2021年发布)》。

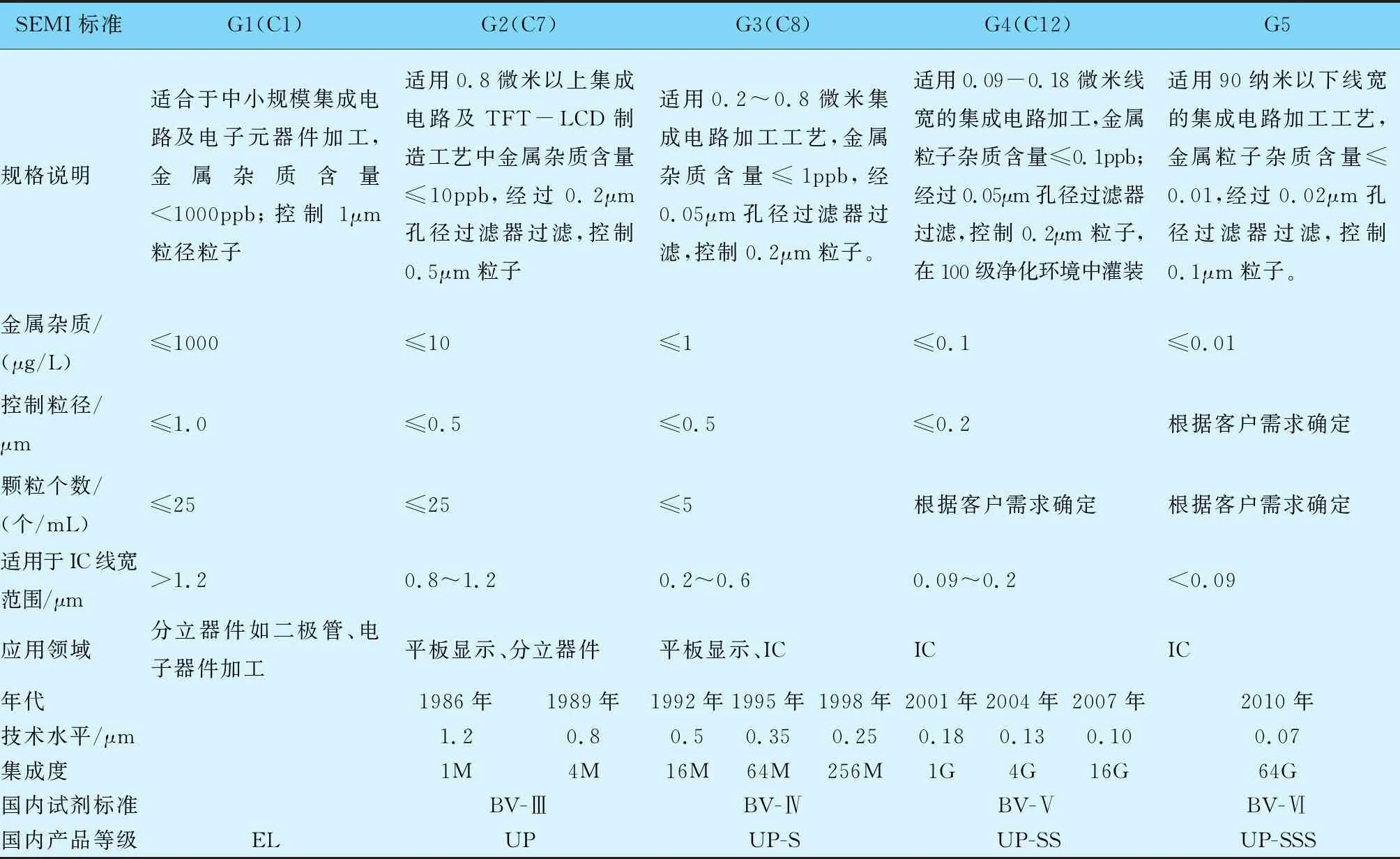

中国于2011年7月正式实施了电子级磷酸国家标准GB/T 28159-2011《电子级磷酸》,其中,将电子级磷酸分为E1普通电子级磷酸和E2高纯电子级磷酸,并分别对其中阴阳离子和金属含量做了要求,但具体到产品的实际控制指标,以及与国外电子市场要求标准的差别,由于涉及到应用及技术的秘密,绝大部分电子化学品供应商对电子磷酸产品的详细质量指标都是保密的,所以企业如何执行该标准存在不确定性,但可以确定的是,在不同线宽的集成电路制程工艺中,必须使用不同规格的超净高纯试剂进行清洗和蚀刻。湿电子化学品主要指标及集成电路发展的关联性见表1。

表1 湿电子化学品主要指标及集成电路发展的关联性

2 电子级磷酸制备技术分析及研究现状

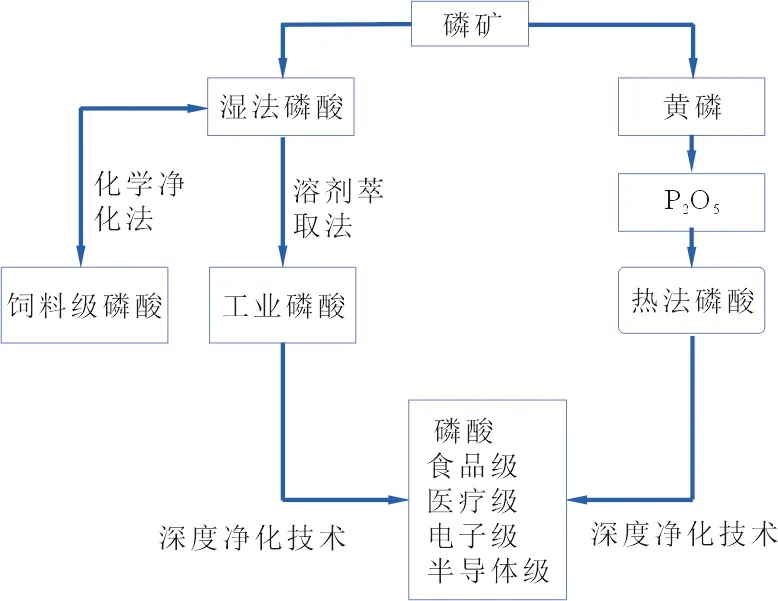

电子级磷酸属于高纯磷酸,杂质含量极低,其杂质主要来源于两部分:一部分是由磷矿中带入的杂质,如Zn/K/Al/Fe/Ca/Na/Cu/Mg等,这些杂质的组分均属于难以脱除的金属组分;另一部分杂质是由加工制造过程中的容器、设备、溶剂等带入的。因此,电子级磷酸生产企业所需配套的公用工程、关键设备、反应溶剂等均有严格的标准要求,对生产工艺、灌装工序等环节都需要满足洁净环境规范。综合文献报道,按照技术来源方式划分,电子级磷酸加工路线见图1。

图1 电子级磷酸加工路线示意

2.1 热法黄磷直接法

高纯磷氧化法。该方法的关键是获得高纯磷。具体是将工业黄磷采用特定的工艺提纯后得到高纯磷,如3N、4N、5N规格,然后通入净化空气燃烧得到气态的P2O5,随后用超纯水吸收制得电子级磷酸产品,主要反应过程如下:

直接以工业磷酸为原料存在浓磷酸黏度大、不能精馏提纯等问题,而高纯磷氧化法操作比较方便,工艺流程可控,生产的磷酸产品质量比较稳定。但黄磷需要采用热法磷生产路线,能耗大、磷损失高、成本较高。此外反应需要在高温下进行,且由于磷具有自燃性,对设备材质、工艺控制、人员操作等要求高。

通常,工业黄磷由磷矿石、焦炭、硅石在高温电炉中通过高温还原制得,黄磷纯度可以达到99.8%~99.9%以上,其中含有的主要杂质包括砷、铁、锑、铜、镍、铅、有机物等,其他杂质的含量在10-9级;As主要以磷化砷形式存在,易与磷形成共晶;Sb与磷的结合力比较密切,不易脱除;有机物以多环芳烃为主,与黄磷的亲和力也比较强。

2.2 热法黄磷间接法

2.2.1P2O5水合法

该方法首先是获得纯度较高的P2O5,具体是将经过初级提纯的P2O5在洁净的空气/氧气气氛中燃烧、升华,并经冷凝器冷却后制得高纯的P2O5,后续步骤与高纯磷氧化法类似,需要用超纯水吸收后得到电子级磷酸。

2.2.2POCl3水解法

POCl3是易挥发性液体,通常采用精馏方法提纯,这是早期生产电子级磷酸的主要方式之一。首先,对三氯氧磷进行精馏提纯得到高纯的POCl3,随后用超纯水水解POCl3制备电子级磷酸,反应中生成的副产物HCl采用蒸馏的方法除去。将磷酸调节至所需浓度后,再用微孔滤膜过滤除去细微的固体尘埃,即可得到电子级磷酸产品。该工艺的特点是产品质量低、流程长、对工艺要求高、总能耗较高,因此生产成本高;同时,副产物HCl对设备材质有一定的腐蚀能力,此法在生产中很少使用。

2.2.3磷酸三酯(磷酸三甲酯或磷酸三乙酯)水解法

该工艺具体是将磷酸三酯通过精馏提纯后,加入超纯水进行水解反应,水解温度控制在120~180℃,压力控制在0.29~2.934MPa下进行,浓缩水解产物后可得到部分金属杂质含量<10-9的超净磷酸。发生的主要反应如下:

n=1~4

2.2.4磷化氢法

该方法的主要区别是涉及PH3的制备过程,具体需要将黄磷或磷化铝等原料首先转化为PH3,然后通过催化氧化热分解的方式获得高纯磷。后续的反应步骤与高纯磷氧化法比较接近,具体是将高纯磷氧化得到P2O5、用超纯水水合得到高纯磷酸。采用该路线,可充分利用工业生产次磷酸时的副产品PH3气体,但生产流程长、能耗高、成本高;且存在污染严重、安全隐患等问题。反应原理如下:

2.2.5PCl3还原法

首先将PCl3精馏处理得到高纯PCl3,随后用高纯氢气载入高温还原炉发生还原反应生成磷蒸汽,经过高纯水喷淋并经过过滤洗涤后获得高纯磷,后续的生产工序与PH3类似。

对于上述热法黄磷间接路线,由于P2O5的升华提纯、磷酸三酯的水解反应不易规模化;而PH3为高毒、易燃气体;POCl3水解、PCl3还原对设备材质要求严格,加上成本较高等因素,上述路线工业上基本不再采用。

2.3 热法磷酸净化法

该方法是将磷酸经过多净化、精制、过滤等多级工艺得到电子级磷酸。根据磷酸的来源,可分为热法磷酸净化法和湿法磷酸净化法,其中,对于热法磷酸的深度净化方法,主要包括过滤法、结晶法等。

2.3.1过滤净化法

通常,首先要对磷酸中的多数杂质离子进行化学沉淀,然后再用微滤、超滤、纳滤和反渗透或电渗析等方式对磷酸中的颗粒杂质进行过滤净化。由于反渗透和电渗析只适用于稀磷酸,因此,净化的磷酸还需要浓缩处理。

骆吉林等[2]在研究中通过采用电渗析和膜分离的方式将工业磷酸、食品级磷酸作进一步提纯净化,其中,作者通以直流电于阴阳两极之间,磷酸中的正负离子在离子交换膜的选择性透过作用下单向移动,使得磷酸得到净化。随后再通过耦合反渗透等其他工序,进一步净化精制磷酸;再经过最后的浓缩过程得到所需浓度的高纯电子级磷酸。作者指出,所得产品经过分析检测达到韩商、低尘高纯、MOS级电子级磷酸标准,但离BV-I、BV-III等级差别依然较大。

基于膜分离的过滤法,其优势是分离精度高、影响因素少,易与其他分离工艺结合达到最佳的过滤效果,对应过滤净化效果与所采用膜的孔径及表面化学特性密切相关,但该方法存在膜污染、膜寿命有限、浓差极化等不足。

2.3.2熔融结晶法

磷酸的熔融结晶净化法是利用不同物质有不同凝固点的原理进行分离提纯。在不加入溶剂的情况下,通过逐步降低初始液态混合物的温度达到部分结晶,借助待分离物质自身的熔融和结晶的固液两相平衡达到去除杂质的一项新型分离技术,结晶析出的固体具有与残液不同的化学组成。

熔融结晶主要包括结晶和发汗两个操作步骤,是借助熔融液中目标组分的过冷度和过饱和度作为推动力实现分离的过程。熔融液逐步降温时,目标组分由于过饱和而发生晶体成核析出,并逐步长大,称之为结晶过程,晶体一般在专用的结晶器上析出。但晶体内部和表面还残留部分杂质,需要对结晶后的粗晶体进一步提纯净化。发汗则是将含有残留杂质的粗晶体缓慢升温至目标组分的熔点附近,由于含有较多杂质的局部晶层熔点较低,因此会首先融化,杂质从晶体内部析出。该工艺的关键是结晶器的选择和工艺参数的控制。

2.3.3冷却结晶法

冷却结晶法通常不除去溶剂,溶液的过饱和度通过降温冷却获得,主要操作过程包括晶种制备、结晶、重结晶等步骤,采用的原料是磷酸含量在80%以上的粗制纯磷酸。首先,在溶液中加入促进结晶的晶种/活化剂,控制一定的降温速率,梯度降温进行结晶、重结晶,随后过滤、洗涤除去母液中的杂质,最后经熔化处理即可得到高纯磷酸。该工艺的优点是不需要专门的结晶设备,且操作条件比较温和。

2.4 湿法磷酸净化法

精细磷酸盐及有机磷产品对磷酸品质要求较高,长期以来,我国一直采用热法生产满足纯度要求的磷酸。但近几年来,随着双碳政策以及资源、能源等因素的制约,以湿法净化磷酸为基础并满足磷酸及磷酸盐生产要求的技术成为现代磷化工转向发展的重要方向之一,且技术进展非常迅速。目前,围绕湿法磷酸净化技术,国内外开发了溶剂萃取法、结晶法、沉淀法、离子交换法、电渗析法等多种工艺路线,其中,溶剂萃取法工业化应用多年,是国内外湿法净化磷酸技术应用最广的路线之一,具有代表性的溶剂萃取法主要有TBP萃取净化法、IMI法、Budenheim法等。

采用湿法路线制备磷酸时,磷矿石中加入硫酸处理会引入较多的杂质,导致后续净化流程较长,难以直接制得高品质的电子级磷酸。目前,湿法磷酸经净化后可以得到满足国标的工业磷酸、食品级磷酸,且已实现工业化应用,但制备电子级磷酸仍处于文献的研究报道阶段。如卫宏远[3]在专利中提及,湿法磷酸经沉淀、吸附等净化处理后,再进行半水磷酸的三级悬浮结晶,但制备的产品并未完全达到SEMI-C36-0301电子级磷酸指标。

3 电子级磷酸产业的特点及控制要求

集成电路和电子元器件对生产工艺的可靠性和稳定性要求非常高,对电子级磷酸中的杂质也有严格要求,其中的固体颗粒物或金属/非金属离子可能会导致细微的电路之间短路,随着集成电路和电子元器件越来越微型化,线宽越来越小,电子级化学品中的细小颗粒,甚至几个金属离子足以使集成电路报废。因此,电子级磷酸必须经过专业的加工工序,比如,需要使用隔膜过滤器等方式将颗粒物杂质净化到0.05μm或更高纯度要求。试剂中的金属离子、阴离子、有机物等若附着在硅晶片表面,则将使PN结耐电压降低;若沉积在Si-SiO2界面处,则容易引起微等离子击穿。此外,磷酸的原料磷矿中含有一些放射性杂质(如210Po等),若不除去,沉积或吸附在硅基片上会发射射线,导致电子元件产生存储等软故障,因此,需要除去磷酸中的放射性元素,通常电子级磷酸中的放射性杂质含量不大于10-3Bq/mL,此外,加工过程中还必须清除基材上沉积的放射性物质。

(1)对电子级磷酸的可溶性杂质、固体颗粒物的控制要求越来越严。电子级磷酸的结晶度和纯度对电子元器件的可靠性、成品率、电性能等均有很大影响。

(2)需要控制蚀刻角度和不同金属层的蚀刻量。

(3)生产中存在较多技术难题,如生产核心设备、工艺参数、产品质量稳定性控制、自动控制等,这需要建立无尘室、高端检测设备等硬件设施。

(4)黄磷氧化水合过程中需要同时控制的各个关键因素,如磷的纯度、磷的分散度以及空气过剩系数。磷的燃烧过程是一个复杂的多段链式反应过程,若燃烧不完全,会生成多种磷的低阶氧化物;P2O5吸收的完全与否直接影响磷酸装置设计的经济性,若吸收完全,可以提高磷的回收率,减少黄磷单耗。

(5)生产配套技术要求。高纯水的制备需达到电子级水要求(用于P2O5吸收、磷酸晶体清洗、溶解等)、净化空气(需经过脱水、超滤净化,黄磷雾化燃烧用)、设备材质与包装(考虑耐腐蚀性、污染性兼顾经济性,如一次性包装可选用经过验证的高密度聚乙烯或聚丙烯)、洁净厂房设计(按照《洁净厂房设计规范》,结合生产工艺要求,对原料、中间产品、成品、灌装及包装等各个生产工序进行严格设计)。

(6)产品的检测方法及设备。高纯磷酸中杂质含量极低,检测项目主要涉及金属离子含量、非金属离子含量、颗粒物尺寸及数量等,需要使用高级痕量元素检测仪器设备进行分析检测。金属粒子通常采用ICP-MS,可同时检测几十余种元素,检出限高达10-9级,即ppb级,甚至需要达到10-12级。

4 发展前景展望

国内规模的电子级磷酸生产技术均采用热法路线(包括一步法、两步法),产能在20万t/a左右,具体产品指标可能区别较大。国内热法电子级磷酸的制备路线主要集成了黄磷净化和磷酸净化,生产全过程建立关键的杂质监控体系,通过合理组合净化方式实现环节的系统优化。

电子级磷酸具有技术门槛高、产品更新速率快的特点。电子级产品更新换代速率很快,势必要求电子级磷酸更新换代速率同步,因此电子级磷酸的产品指标也会与时俱进,甚至会基于电子企业的需求量身定制。电子级磷酸对多种杂质离子含量都有苛刻的限制,而使用结晶法时对原料纯度也有一定要求,所以结晶法主要是用于热法磷酸或其他高纯度磷酸的进一步净化,湿法磷酸杂质含量多,在加热处理过程中可能会催化生成高分子的聚磷酸,导致难度增加,难以析出晶体,所以直接用湿法磷酸结晶制备电子级磷酸难度非常大。

目前,我国电子产业已进入高质量发展的快车道和关键期,预计未来几年对电子级磷酸,尤其是半导体级磷酸的需求量将会大幅增长,这为我国电子级磷酸产业的发展提供了新的机遇。电子级磷酸将朝着芯片级超纯磷酸的方向发展,建议应该集中优势力量开展适用于更小线宽(如<0.09μm)所需高纯磷酸的国产化应用研究,突破高端磷化工产业的发展瓶颈,以满足国内发展需求,同时促进国内磷化工产业的技术升级和可持续发展。