加氢催化剂性能下降的原因及再生恢复

乔伟强,陈增凯

(中国石油兰州石化公司,甘肃兰州 730060)

碳四加氢精制装置加氢催化剂自2019年5月更换后使用至今,反应器入口温度由开工初期的50℃提升至130℃左右,催化剂性能逐步下降。本文通过对加氢催化剂性能下降原因及再生恢复进行探讨分析,作为装置催化剂再生的操作依据。

1 装置工艺原理简介

1.1 原料脱水

碳四原料脱除水分采用的脱水剂为3Å分子筛。分子筛晶体骨架中存在着许多空腔,有许多微孔互相连接,这些微孔的直径大小在3Å左右,其可将比孔径小的分子吸附到空腔中来,而把比孔径大的分子排斥在微孔外,从而实现碳四原料脱水。脱水剂达到饱和状态后可通过热氮置换等方式再生。

1.2 原料脱硫

经脱水后的碳四原料进入脱硫塔脱硫,脱硫剂的有效成分为氧化锌。氧化锌可与硫化氢等硫化物反应生成难于分解的硫化锌,脱硫剂使用后一般不可再生。

1.3 原料脱砷

碳四原料经脱水、脱硫后进入脱砷塔脱砷,脱砷剂的有效成分为氧化铜。氧化铜可与砷化氢反应生成砷化铜等杂质。铜系脱砷剂砷容较高,但碳四原料中的水的竞争吸附会使脱砷效率下降,硫化物也会导致砷容大幅下降,因此原料脱砷前应脱除水分及硫化物。

1.4 原料加氢

碳四原料经脱水、脱硫及脱砷后,与氢气混合加热后进入加氢反应器,在镍系催化剂作用下碳四与氢气进行加氢反应,化学方程式如下。

2 工艺流程说明

2.1 碳四原料脱水、脱硫、脱砷

从界区外罐区原料罐来的碳四原料连续送入脱水塔脱水。从脱水塔塔顶流出的混合碳四进入脱硫塔脱硫,而后进入脱砷塔脱砷。其中脱水塔及脱砷塔为两具塔,使用状态为一开一备,切换操作;脱硫塔只有一具,在脱硫剂失效后需短期停工更换。脱除水分、硫化物及砷化物的碳四原料经减压后进入烯烃加氢原料缓冲罐。

2.2 混合碳四与氢气混合后加热

烯烃加氢原料缓冲罐内的混合碳四由加氢进料泵加压到3.2~3.5MPa,进入二级反应物与加氢碳四换热器,与流经换热器管程的二级加氢反应产物进行换热,该换热器主要用于回收利用二级加氢反应器产物的反应热。

经过换热器加热后,混合碳四与来自氢气稳压罐来的氢气,在混合器内充分混合后进入一反出口物料与原料换热器,该换热器主要用于回收利用一级加氢反应器产物的反应热。换热后物料进入烯烃加氢原料加热器,该换热器使用1.0MPa蒸汽对反应器物料进行加热,控制加氢反应器的入口温度在20~175℃。

2.3 原料加氢

碳四原料与氢气的混合物经加氢反应产物及蒸汽加热后,进入一级加氢反应器,在镍系催化剂的作用下发生烯烃加氢反应。反应床层高点温度控制在30~250℃,反应器压力控制在2.5~3.0MPa。从一级加氢反应器出来的反应混合物,先进入一反出口物料与原料换热器,而后进入一级加氢反应器后换热器降至适应温度后进入二级加氢反应器,同样在镍系催化剂的作用下继续进行烯烃加氢反应。

2.4 氢气循环

加氢反应混合物进入高温分液罐进行气液分离。上部气相进入加氢反应器后冷却器用循环水冷却降温后,液相碳四返回至高温分液罐,未冷凝的气相进入深冷器深冷,用低温冷冻水或循环水进行冷却,液相并入加氢反应器后冷却器的液相碳四返回线返回至高温分液罐分离,剩余气相进入循环氢聚结器。循环氢自聚结器顶部出口进入循环氢压缩机入口缓冲罐分离后,循环氢气进入循环氢压缩机压缩,压缩后的循环氢与新氢压缩机压缩后的新鲜氢气混合进入氢气稳压罐稳压。

新鲜氢气来自系统管网,经过流量调节阀后进入新鲜氢气稳压罐,自稳压罐顶部进入新氢压缩机入口。

2.5 精制碳四输送

高温分液罐的液相精制碳四经过换热器循环水冷却后进入脱异丁烷塔。塔顶部气相组分经表面蒸发空冷冷却后进入脱异丁烷塔回流罐,在回流罐中进行气液分离,塔顶压力控制在0.8~1.0MPa。气体经异丁烷冷却器冷却后,至异丁烷回收罐进行气液分离。罐内不凝气经压力调节阀降压后进入燃料气管网或火炬系统,回流罐中精制碳四间断送至罐区精制碳四球罐。脱异丁烷塔底部精制碳四经塔底液位调节阀减压、正丁烷冷却器冷却后,进入正丁烷中间罐。罐内精制碳四由精制碳四输送泵输送至罐区精制碳四球罐。

3 加氢催化剂性能下降的主要原因

催化剂在工业应用中可以加快或降低化学反应速度、提高选择性,而随着使用时长的增加,催化性能逐步下降,催化剂的反应速率与时间的增加成反比的现象就是催化剂失活。一般来说,催化剂性能下降,主要有三方面的原因,即催化剂物理中毒、催化剂化学中毒和结构变化。

3.1 催化剂物理中毒

催化剂的物理中毒是指催化剂表面沉积催化剂粉尘和积碳等固体杂质,覆盖活性中心,增加内部扩散阻力,导致活性降低。除去杂质后,活性可部分恢复,在实际生产中催化剂的积碳现象属于物理中毒。

以本装置使用的LY-2005催化剂为例,其Ni/Al2O3/SiO2催化剂表面存在着两种镍原子簇加氢活性位和酸性活性位,加氢活性位使吸附在催化剂表面的烯烃加氢,酸性活性位则引发齐聚反应。原料中的烯烃组分齐聚所生成齐聚物覆盖了加氢活性位,催化剂活性随着表面齐聚物生成量的增加而下降。

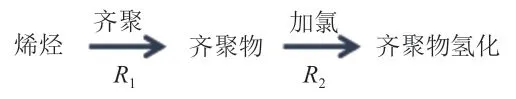

在混合碳四加氢过程中,原料烯烃组分齐聚及加氢反应的主要过程如图1所示。其中R1为烯烃组分齐聚速率,R2为催化剂表面齐聚物的加氢速率。当R1>R2时,考虑到随着催化剂加氢活性位表面齐聚物含量不断提升,使得催化剂活性快速下降,这时催化剂的稳定性较差。当R1接近R2时,可以认为在催化剂表面,齐聚物在保持着动态平衡,因此催化剂稳定性较好。R1、R2的快慢除了与催化剂自身的催化性能有关外,还与加氢原料中烯烃含量、反应温度及系统压力等工艺参数有关[1]。随着催化剂表面齐聚物的逐步积聚,催化剂性能逐步下降,则需要在较高温度下进行再生,使得催化剂表面的部分齐聚物发生加氢而脱除,使得催化剂的活性得以部分恢复,催化剂稳定性也有所提高。

图1 碳四原料烯烃组分齐聚及加氢反应示意图

3.2 催化剂化学中毒

催化剂化学中毒是某些被吸附的毒物与催化剂活性物质发生不可逆反应,生成无活性物质。如硫、磷等对铜、锌、镍等催化剂的损害;或生成挥发性物质逸入气相;或吸附在催化剂表面,提高副反应产物。化学中毒引起的催化剂性能降低难以恢复,其为永久性失活。

以硫中毒失活为例,含有孤对电子的硫、氯等的非金属化合物可强烈地吸附在镍金属表面,形成配位键,破坏镍金属表面的活性中心,阻碍反应物的吸附,从而使镍金属组分失去催化活性[2]。以硫化氢为例,普遍认为硫化氢在镍金属表面上发生解离吸附,但对硫化氢占据镍金属的分子个数存在着分歧。Saleh等认为在193~373K,单个硫化氢分子化学吸附3个活性位。Marecot等通过硫化物物种对镍催化剂中毒失活实验的研究表明,硫化氢吸附在一个或两个表面镍原子上。据计算每1 000个镍原子中只要有不到一个硫原子就足以产生严重的中毒反应[3]。

3.3 催化剂结构变化

催化剂结构变化是指在使用过程中,催化剂的物理结构逐渐发生变化,如颗粒烧结、载体粉化等,从而失去活性。主要是反应温度急剧变化,或物料带水等原因造成的,结构变化引起的催化剂性能下降难以恢复,是不可逆转的。

4 催化剂性能下降的外在体现

装置加氢催化剂在使用一段时间后,活性逐步下降的主要外在体现是反应器压降的升高,反应入口物料温度逐步提高以确保反应器出口烯烃含量合格。实际生产中通常采取逐步提升物料入口温度来达到催化剂的反应需求,物料入口温度会逐步提高至150℃左右。

5 加氢催化剂的再生恢复

根据相关分析和数据,加氢催化剂的物理中毒失活可以逆转,随着催化剂表面齐聚物的逐步积聚,催化剂性能逐步下降,则需要在较高温度下进行再生,以本装置使用的LY-2005加氢催化剂为例,通过加氢反应使得催化剂表面的部分齐聚物脱除,使得催化剂的活性得以恢复,催化剂稳定性的有所提高。表1为加氢催化剂LY-2005还原再生操作步骤。

表1 加氢催化剂还原再生表

工业催化剂再生的规则是,每次再生后催化剂的活性都会较原有活性有所降低,再生后催化剂的操作温度明显高于新催化剂的初始操作温度,此外,失活催化剂也不可能频繁地无止境地一次次进行再生,最终还是要被更换。

6 加氢催化剂再生的注意事项

1)在加氢催化剂再生时,可通过控制氮气、氢气流量及外排火炬的废氢量,控制再生系统在适当的压力,一般为0.1~0.2MPa,以满足再生系统设备管线的最高操作压力指标要求。

2)通过电加热器控制反应器床层温升速度,电加热器在使用前应做仔细检查,确保完好备用。

3)在催化剂的还原过程中有2%(以催化剂重量计,约为60kg)的水产生,脱除的水分经过冷却后最后将积聚在气液分离系统及压缩机入口缓冲罐,每小时要对上述容器脱液,并将水收集在铁桶内以用于计量。

4)催化剂再生时需外排废气至火炬系统,应提前向调度汇报并取得许可,在得到允许后方可进行排放,排放时阀门开度不宜过大,避免对火炬系统造成冲击。

5)再生过程中床层温升异常的处置原则,应立即停用电加热器,关闭氢气阀门阻止氢气进入再生系统,开大氮气阀门,抑制催化剂床层温升。

6 结束语

催化剂因可以改变反应速率而被广泛应用于工业生产中,但在实际应用过程中,催化剂性能会逐步下降。结焦、中毒和堵塞造成催化剂性能逐步下降,因此,在生产中可以采取还原再生消除催化剂表面的齐聚物来增加催化剂的活性,延长催化剂使用周期,降低生产成本,具有显著的经济效益。