基于MATLAB的二级圆柱齿轮减速器的优化设计

崔智勇,史龙繁

(新乡工程学院,河南 新乡 453000)

1 引言

由于齿轮减速器具有传动比固定、结构紧凑、传递扭矩较大、传动可靠等优点,其被广泛的应用于机械设备中。在传统的机械设计方法中,只能通过对强度、刚度等性能指标的校核,不断试凑,一次设计只能得到一组符合性能要求的方案,并且很难确定该设计方案是否具有良好的经济技术指标。而在以往的减速器优化设计过程中,由于离散变量的优化过程过于复杂,因此往往采用将齿形系数等离散变量取定值的方式进行优化计算[1,2],使得最终的优化结果存在一定的偏差。

本文以二级减速器为例,改变了以往将离散变量取定值的方式,通过对离散变量的拟合,建立关于设计参数和离散变量之间的函数关系[3],从而构建新的优化模型,并采用MATLAB中的优化函数进行计算,缩短设计周期,并找到更可靠的设计结果。

2 建立优化模型

该二级圆柱直齿齿轮减速器的模型如图1所示。该减速器高速级连接上级传动装置,低速级直接连接工作机。已知工作机额定功率P=9kW,额定转速为n=80r/min,要求该传动部分的总传动比为31.5,误差5%以内。现以总中心距 最小为目标来确定设计方案。

2.1 选取设计变量

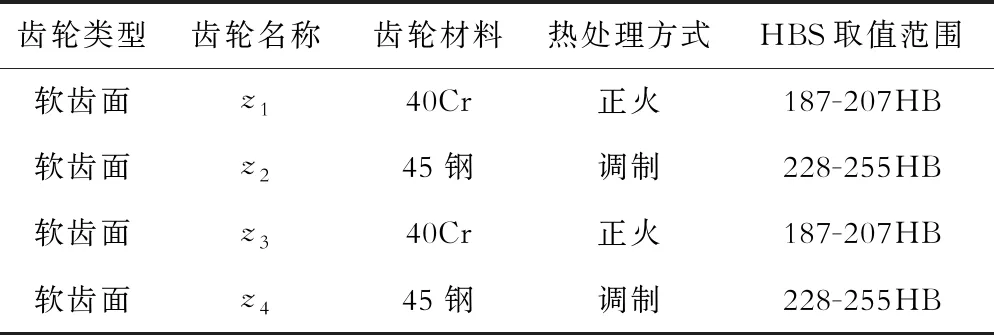

采用标准齿轮进行设计,故齿轮分度圆压力角α=20°。由于齿轮采用非对称分布,取齿轮的齿宽系数φd=1[4]。各级齿轮的材料选择如表1所示。

表1 各齿轮材料参数表

二级圆柱直齿齿轮的总中心距为:

α∑=[m1z1(1+i1)+m2z3(1+i2)]/2

(1)

式中:m1和m2分别表示高速级和低速级的模数;z1和z3分别表示高速级和低速级的小齿轮齿数;i1和i2为高速级和低速级的传动比。

由于齿轮减速器的总传动比为31.5,即i1*i2=31.5,所以i1和i2为相关变量,取其中一个作为设计变量即可。

最终选取的独立的设计变量为m1、m2、z1、z3、i1,即:X=[m1,m2,z1,z2,i1]T=[x1,x2,x3,x4,x5]T

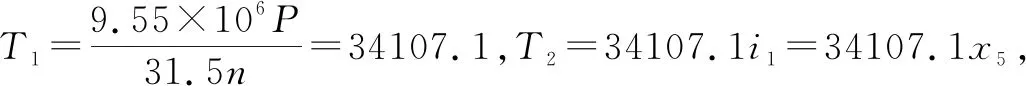

2.2 建立目标函数

将式(1)中的各参数用设计变量来代替,可得到目标函数,即:f(x)=[x1x3(1+x5)+x2x4(1+31.5/x5)]/2

2.3 参数拟合

在齿轮的设计过程中,离散变量如齿形系数、应力修正系数对于齿轮应力的计算有着较大的影响。离散变量的处理不当可能会造成强度的校核出现误差,并最终导致事故的发生。

但是对于离散变量的优化方法研究不尽如人意,而连续变量的优化问题已比较完善[5]。所以本文通过MATLAB软件将齿形系数、应力修正系数等离散变量拟合为连续函数,从而进行优化求解。MATLAB拟合曲线的方式有线性拟合,高斯曲线以及多项式曲线等。由于多项式拟合具有函数形式简单、运算速度快、适用于多种类型曲线并且可以随着最高次幂的增加而不断减少误差等优点,所以本文选择多项式拟合来处理离散变量。

本文采用MATLAB中的Curve Fitting Toolbox进行拟合。在该工具箱提供的图形化用户界面(GUI)中选择Polynomial进行多项式拟合,并为了保证计算的准确性,要求拟合结果的SSE值(和方差)要小于0.05。

2.3.1 齿形系数YFa的拟合

齿形系数YFa是与齿轮齿数Z有关的离散变量[4],现将齿数作为自变量,将齿形系数作为因变量,绘制其散点图,如图2。

由于该散点图呈现明显的非线性关系,所以从二次多项式开始拟合,并得到拟合的函数图形,如图3。

经拟合分析可知,二次多项式拟合、三次多项式拟合和四次多项式拟合的SSE值为0.204,0.08524和0.0272。当拟合函数为四次多项式时,可满足误差要求。

所以最终得到齿形系数与齿数的关系为:

YFa=1.06×10-8×z4-5.052×10-6×z3+8.396×10-4×z2-0.05838×z+3.666

(2)

2.3.2 应力修正系数YSa的拟合

应力修正系数YSa同样只与齿数有关,其散点图如图4。

分析该散点图可发现,该图形虽然呈现了非线性的趋势,但是最大值和最小值之间数值差距较小,分布较为集中。所以从一次多项式开始拟合,并得到拟合的函数图形,如图5。

经拟合分析可知,一次多项式拟合、二次多项式拟合和三次多项式拟合的SSE值为0.043,0.007864和0.001577。虽然最高次幂越高,误差越小,但是由于一次多项式误差已可满足要求,所以应力修正系数与齿数的关系为:

YSa=0.002019z+1.55

(3)

2.4 设置约束条件

约束条件是指减速器满足设计要求时应该满足的条件,其中主要包括对齿面接触强度的校核以及对齿根弯曲强度的校核。此外,还要考虑由于外界等其他因素产生的边界约束条件以及不干涉条件。

2.4.1 齿面接触强度条件

由齿面接触疲劳强度校核公式:

由于一对啮合的齿轮接触应力相等,所以只需考虑许用接触强度较小的齿轮即可。因此,高速级和低速级的齿轮接触强度的约束条件分别为:

式中:kH1,kH3分别表示高速级和低速级的齿面载荷系数,根据该减速器的工作状态取kH1=kH3=1.5;

[σH]1、[σH]3许用接触强度:高速级和低速级啮合齿轮的两种材料的最小值,取[σH]1=[σH]3=523 MPa;

zH:区域系数,由齿轮分度圆压力角α=20°可得zH=2.5 MPa1/2

zE:弹性影响系数,两对齿轮材料都为锻钢,其值为189.8 MPa1/2;

2.4.2 齿根弯曲强度条件

由齿根弯曲疲劳强度校核公式:

式中:kF1、kF2、kF3、kF4:分别表示高速级和低速级的齿根载荷系数,根据工作状态取kF1=kF2=kF3=kF4=1.5;

将各级齿轮齿数带入式(2),并将参数替换为设计变量,可得:

YFa2=1.06×10-8×(x3x5)4-5.052×10-6×(x3x5)3+8.396×10-4×(x3x5)2-0.05838×(x3x5)+3.666

将各级齿轮齿数带入式(3),并将参数替换为设计变量,可得:

YSa1=0.002019x3+1.55

YSa2=0.002019x3x5+1.55

YSa3=0.002019x4+1.55

[σF]:许用弯曲强度,

[σF]1=[σF]3=303.57MPa

[σF]2=[σF]4=238.86MPa

2.4.3 不干涉条件

为保证高速级的大齿轮与低速级轴线在工作时,不发生碰撞干涉,则需满足:

m1z1i1+2S-m2z3(1+i2)≤0,即:G7(x)=x1x3x5+2S-x2x4(1+31.5/i1)≤0

式中:S:大齿轮齿顶圆和低速轴线间的安全距离,取S=50mm。

2.4.4 边界约束

根据齿轮传动的性能要求,综合考虑齿轮在制造过程中不发生根切,传动过程中要保证传动平稳、能够满足短期过载及高速级和低速级的大齿轮入油深度等因素[6]。根据工程实际经验对各设计变量进行边界约束,其取值范围分别为:

2≤m1≤5 ,2≤m2≤5,18≤z1≤35,18≤z3≤35,3≤i1≤6

由此可建立10个不等式约束条件:

G8(x)=2-x1≤0

G9(x)=x1-5≤0

G10(x)=2-x2≤0

G11(x)=x2-5≤0

G12(x)=18-x3≤0

G13(x)=x3-35≤0

G14(x)=18-x4≤0

G15(x)=x4-35≤0

G16(x)=3-x5≤0

G17(x)=x5-6≤0

3 程序运行结果及其处理

MATLAB中的fmincon函数是用于求解非线性多元函数最小值的优化函数。该函数可根据设定的目标函数、约束条件直接进行优化计算。该方法避免了对算法的重复编程,相比其他的优化方法提高了效率,并且由于该函数主要针对非线性问题进行优化,适合本文的优化问题,也使得求出的最优解更加可靠。

按照前文所述,建立该优化问题的目标函数、约束条件的M文件,并将传统设计结果x0=[3,3,30,30,5]T作为优化的初始值带入fmincon函数进行优化,得到的优化的结果为

x=[2.3009,2.8159,20.1021,29.4283,5.7184]T。

由于在优化过程中,将离散变量作为连续变量考虑,现需将结果转化为相应的离散数据。同时,由于x当前的值为最优解,对x进行离散化之后并不能确定最优解的取值,因此选择x中各个参数的双边数值作为可行解,进行下一步的分析。

x1、x2表示模数,只能按照国标中的第一系列或第二系列选取;x3、x4表示齿数,只能取整数,可得:

x1=2.3009,取2或2.5;

x2=2.8159,取2.5或3。

x3=20.1021,取20或21;

x4=29.4283,取29或30。

对约束条件分析可知,当x1=2或x2=2.5时,会造成齿根弯曲应力过大,约束条件中的G3(x)~G6(x)无法同时满足小于零的要求,因此模数的取值只能是:x1=2.5,x2=3。

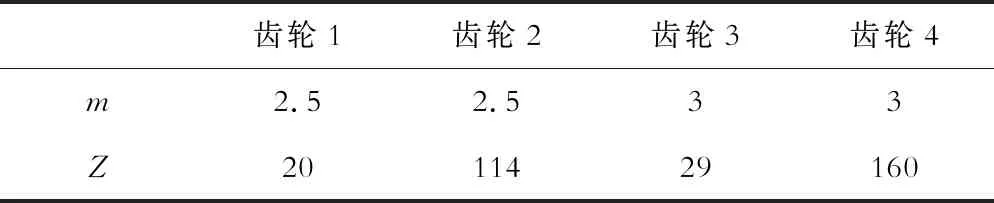

当x1、x2的取值确定之后,仅剩下4组优化数据,当其分别带入约束条件,发现都能满足要求,然后将其带入目标函数,可得表2。

表2 优化结果分析

对表2进行分析可知,方案1既能满足所有的约束条件,又能使得中心距最小,满足设计要求。

表3 各齿轮参数

4 结论

通过该二级减速器的优化过程,可得到结论:

(1)结合表2和表3中优化前后的数据对比发现:采用传统方法设计的减速器中心距为598.5mm,而采用优化设计得到的中心距为451mm,比原方案中减少了约25%。所以通过优化设计的方式节约了材料,使得结构更为紧凑,达到了更好的经济技术指标。

(2)在设计过程中,通过数学拟合的方法,将离散变量转化为连续变量,从而使得离散变量和设计参数之间建立了函数关系,并通过限定SSE值的方式,确保了拟合函数的准确度。该方法相对于以往的将离散变量直接取定值的方式更加严谨,也使得优化的结果更加可靠。

(3)整个设计方案的编程、求解是在MATLAB中进行的。该软件提供了大量的内嵌函数,从而在拟合、优化的过程,减小了编程的难度,可以让工程人员将精力放在主要问题的求解上。同时计算机强大的运算性能避免了传统方法和人工计算的试错过程,提高了设计的效率,也为以后的减速器设计提供了参考,具有一定的应用前景及实际指导意义。