大型低速重载齿轮接触疲劳抗力因素研究

韩明刚,朱建雷,罗 皎,袁 亚

(咸阳职业技术学院,陕西 西安 712000)

0 引言

大型低速重载齿轮在工业生产中应用广泛,由于齿面接触疲劳原因,导致使用寿命降低,其损坏形式主要是在光滑的接触面上分布若干深浅不同的凹坑或较大面积的表层压碎,通称接触疲劳,又称点蚀或剥落。为解决这一问题,作者从以下三个方面阐述接触疲劳抗力因素:

1 冶金质量

材料中的非金属夹杂物等结构缺陷,尤其是脆性夹杂物对接触疲劳寿命的影响很大。因为非金属夹杂物常以机械混合物的形态出现在材料中,而其特性又与钢铁有较大的区别,所以它既破坏了周边钢铁基体的均匀、连贯,还会在此处引起机械应力聚集,从而形成了劳损源。在外力作用下,常常随着夹杂质与周边金属材料基体之间的界面断裂,从而产生疲劳断裂。在某些条件下,夹杂物质还会促进断裂的延伸,因而进一步减少了疲劳寿命。夹杂质的特性、大小、数量、形态、布局等不同,对疲劳寿命的影响也不同。硬而脆的夹杂质,其外形成棱角状,对疲劳寿命的威胁很大;较软、塑性较好的夹杂质威胁则相对小;较粗的夹杂质对低周高应力疲劳,有促进疲劳断裂延伸的效果;当夹杂质集中分布,且数量比较多时是,对劳损生命的威胁更大;当夹杂质位于零件表层时,如表面出现应力集中时,影响则最强烈。以矿山机械中低速重载齿轮为例,破坏较为严重。如图1。

2 表面粗糙度与接触精度

减少表面冷加工缺陷,提高表面粗糙度和接触精度,可有效地增加接触疲劳寿命。其影响程度与接触应力大小有关。接触应力高时,粗糙度影响较大。实践表明,表面硬度越高的齿轮,往往必须经过精磨等工序以提高粗糙度,更能进一步提高接触疲劳寿命。

3 热处理组织状态

3.1 渗碳层深度

目前较为常用的渗碳层深度为0.1~0.2m(m为齿轮模数)。但是对于大型低速重载齿轮该计算方法不太恰当。因为如果考虑齿面剥落因素,硬化层与芯部的交界处成为重要研究参数。准确的渗碳层深度不仅与齿轮承受的接触应力大小相关,而且与芯部硬度、齿轮模数大小都有关系。下面介绍国内外生产厂家实际渗碳层t计算方法。

(1)洛矿: t≥D2RH/(1+i) 或 t≥D1D2RH/2A

式中:t—渗碳层深度; D1,D2—齿轮节圆处直径; A—中心距; RH—接触应力; i—速比,可以把上式简写成:

小齿轮t=0.1~0.2m 大齿轮t=0.15~0.2m

(2)瑞士马格公司:t=0.1~0.2m;

(3)德国奔斥公司:t=0.15~0.2m;

(4)日本静岗大学石田博士提出:t≥3.15b,b是接触宽度之半;

(5)结城:t≥3.12b,b是接触宽度之半;

如前文(1)所述:齿轮渗碳层深度是指在光学显微镜下用硝酸酒精腐蚀后测试的渗碳层深度,其原理是让渗碳层着色较深,而基体着色较浅并且渗碳层深度与硬化层深度并不相同,因此目前比较权威并被普遍接受的是影响齿轮抗疲劳主要因素为有效硬化层深度,即渗碳淬火后的工件由其表面测到规定硬度(HV550)处的垂直距离。该深度与与材料、淬透性及热处理工艺有关。

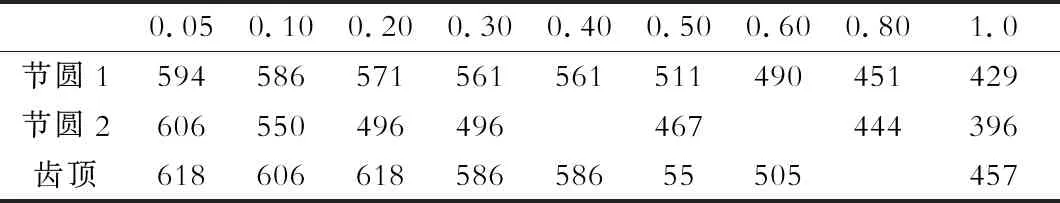

作者试验了两种常用齿轮材料,即18Cr2Ni4WA和30CrMnTi。结果发现:18Cr2Ni4WA钢渗碳淬火后有效硬化层深度比渗碳层浅,而30CrMnTi恰好相反。并且随着淬火温度的升高,保温时间的加长,有效硬化层深度随之增加。二次淬火或用水淬,均能提高有效硬化层深度。另外,磨齿也会降低有效硬化层深度。以MXP-240太阳轮为例,设计要求渗碳层1.0mm,实测0.8 mm,解剖成品实测有效硬化层深度0.2~0.6 mm,见表1,所以应严格区别两者的含义。

表1 18Cr2Ni4WA齿轮渗碳淬火磨齿后有效硬化层深度

从面分析表明,为防止大型低速重载齿轮齿面剥落,有效方法之一是加深有效硬化层深度,但也不能过深的增加,因为有效硬化层深度过深会使:

(1)增加脆性,特别模数较小时;

(2)齿面丧失有益的压应力;

(3)降低芯部韧性,使弯曲强度下降;

(4)增加生产成本。

那么怎样设计最佳有效硬化层深度是摆在我们面前的一个难题。应该根据齿轮受力条件来设计。从应力分析知道,不产生剥落的条件是:

τ45°/τy≤0.55,即τy≥1.82τ45°,而τy=1/6 HV,所以1/6HV≥1.82τ45°,即HV≥10.9(τ45°)

即在过渡区某处的硬度分布应满足上式,而有效硬化层深度测至HV550,所以不发生齿面剥落的有效硬化层深度应满足:

550≥10.9τ45°,即τ45°≤494.9(MPa)。

实际接触处的接触应力是三向压应力,除了上述的Rz外,还有Rx、Ry。依据Rx、Rz可以求出不同深度处和x、y轴成45°角的平面上的最大切应力(τ45°)

注 1 由式(5)知,模型(9)—(10)需m+n+p个神经元。又由式(7)和式(10)知,模型(9)—(10)仅为单层神经网络。

(1)

从(1)式中看到,τ45°是深度z的函数,依传递载荷及齿轮参数,计算出不同接触深度z的τ45°,取τ45°≤494.9的z值便是我们要求的有效硬化层深度。这是从载荷和齿轮参数角度考虑的,如果再加上齿轮本身的应力状态,设计有效硬化层深度应有一个安全系数n,即:

t=n×z494.9

3.2 碳化物

碳化物的形态、数量、大小及分布状态是相当重要的一个指标。关于碳化物对机械性能的影响。这些缺陷的出现,损害了金属基体的稳定性,导致应力聚集的缺口效应,很容易成为金属疲劳断裂的主要来源,从而加速齿面的点蚀或剥离,也容易成为疲劳裂纹的起始源,加速齿面的点蚀或剥落,见图2。应通过适当的处理,使未溶呈细小、圆颗粒、均匀地分布在基体中,见图3。综合评级应小于6级。

3.3 表面碳浓度及马氏体的含碳量

通常认为材料的疲劳和损坏的抗性不仅取决于材料的切断抗性tK,也和正断抗力SOT有关,大量研究表明,表面最佳碳浓度含量为0.8~1.05%。大型低速重载齿轮应取值中低范围以内。碳含量过高,挛晶马氏体的数量增加,会产生脆化及裂纹,见图4。

接触疲劳损坏主要分为裂纹产生及扩展两个步骤,产生原理如图5所示。由于产生裂纹的过程所占时间比很大,因此我们将疲劳裂纹的产生作为主要研究对象,综合各企业实际生产数据显示:按照裂纹产生的位置分类,主要有一下三种情况:

(1)产生与接触表面的剥落现象,即点蚀;

(2)产生于齿轮次表层的倒锥形马甸剥落现象;

3.4 马氏体及残余奥氏体的级别

在渗碳层中,若出现残余奥氏体数量较多、马氏体针粗大的现象,则残余应力和强度降低,容易产生裂纹并降低使用寿命。因此要尽可能降低渗碳层中存在粗大针状马氏体。但但基于材料、工艺、特别是工况不同,某种情况下存在一定数量的残余奥氏体是有益的。应力较低时,残余奥氏体不能产生任何形式的变化,只是单一的软相,故接触疲劳寿命下降;在高应力作用下,残余奥氏体会发生变化,但并未产生压陷现象。基于以上论述,作者认为存在一定数量残余奥氏体反而能够大幅度的提高接触疲劳寿命,其主要原因是:

(1)由于残余奥氏体为一软相,在接触应力影响下,残余奥氏体的热塑性变形扩大了实际的范围,从而减少了接触应力;

(2)残余奥氏体的应变硬化与相变强化(应变诱发马氏体,析出微细碳化物,形成bcc超细晶团)提高切变抗力;

(3)残余奥氏体的塑性变形和相变导致残余压应力的增加;

(4)应力诱导相变吸收了能量,并导致相变塑性,从而延缓了裂纹的发盟生与扩散;

(5)应变诱发马氏体比淬火冷却时形成的马氏体有较高的塑性;

(6)未转变的残余奥氏体对裂纹的扩大有延迟作用,裂纹尖端钝化并分叉。

所以由于载荷条件不同,残余奥氏体作用比较复杂,对其不能做出某种肯定否或否定的评价,但对重载齿轮来讲,应一定的残余奥氏体是有利的。

3.5 表面硬度

材料硬度高低决定了材料塑性变形抗力和切断抗力的大小。通常情况下,硬度越大,抗力越大。这是由于裂纹的形成主要取决于最大剪应力,但是表面硬度并不能有效的反映正断抗力大小。所以,重载齿轮表面硬度要求比一般齿轮略低,一般要求56HRC左右。在实验中,为了降低表面接触应力,增加接触宽度,表面最好有一较软的过渡层。

3.6 芯部硬度

对于防止接触疲劳拉讲,提高硬化层深度及芯部硬度是有效的方法。因疲劳裂纹往往始于硬化层与芯部的交界处,并且前提τ45/τY≥0.55时发生疲劳裂纹,如果提高芯部硬度或交界处硬度会使τ45/τY≤0.55,则疲劳裂纹不会产生。所以说,提高芯部硬度是一个防止接触疲劳发生和延长寿命的有效方法。

随着技术的不断变化,齿轮的芯部硬度的位置也随着标准进行大幅度的变化.见图6。

但芯部硬度实际上是选材和热处理问题。因为渗碳淬火后A、B、C三个位置上的硬度均与硬化层无关。综合评价一个齿轮的性能,齿轮芯部硬度不能大幅度地增加,有一个最佳范围,下面是各个企业推荐的参考值:

(1)奔驰公司 35~43HRC

(2)菲亚特公司 33~40HRC

(3)日本轧机 30~40HRC

(4)洛矿 35~43HRC

3.7 残余应力

大量实践证明:如果零件表面存在着残余压应力就能增加钢的疲劳强度,而如果出现了残余拉应力则将减少疲劳强度。如果在疲劳裂纹发生区域的过渡区有一定的拉应力,则会增大疲劳裂纹形成的可能性。表面残余应力主要在淬火后形成的,由于表层含碳量高,MS 点较低,但芯部MS却很高。

4 结论

大型低速重载齿轮齿面剥落是大型低速重载齿轮的主要破损方式;其影响因素是多方面的。主要包括:冶金质量、表面光洁度与接触精度、热处理组织状态等。可以通过改善热处理方式提高使用寿命。