新能源车铝合金车轮轮辋裂纹分析及结构优化

杨 根,宫 静,黄国平

(1.西安工程大学 工程训练中心,陕西 西安 710048;2.浙江零跑科技股份有限公司,浙江 杭州 310051)

0 引言

随着国家低碳出行的政策倡导,新能源汽车应势而生,并顺应需求成为当今市场非常火的一个行业。而在新能源汽车的研发过程中,发现其与传统燃油车存在不同之处。例如新能源车的重量普遍高于同尺寸燃油车20%左右,如果使用传统燃油车铝合金车轮的设计强度和判定基准,往往会发生铝合金车轮的设计强度不足,出现不同程度的路试裂纹情况[1]。另外,新能源车辆近几年才新兴起来,前期设计车轮使用周期及里程较短,存在尚未暴露相关的安全问题;但是在路试过程中发现车轮内轮缘裂纹问题,这为车企设计应用于新能源车辆相关零部件敲响警钟。本文即是针对路试发现的铝合金车轮内轮缘裂纹问题进行研究分析,旨在确保用户全生命周期的车轮使用安全和寿命需求。

1 铝合金车轮内轮缘裂纹分析与研究

传统燃油车铝合金车轮一般使用低压铸造的生产工艺,T6热处理。而近几年,随着新能源车辆零部件需求量增加,且轻量化需求的提高,大部分主机厂开始使用铸造加旋压的生产工艺,使用旋压摸具对车轮部分进行旋压,从而提高车轮的机械性能,达到既能轻量化又能满足强度要求[2-3]。这项工艺制造的车轮受力环境较好,轮胎扁平比高。当车轮设计载荷较小时,此种工艺确实能够起到轻量化的目的[4]。但是轮胎在受力环境差时,为了使车轮强度达到要求,旋压工艺只能做更厚,此时基本无法降重,且设计过厚易产生旋压不均匀,更易产生裂纹或断裂的风险;另外旋压相对于低压铸造的轮辋中段韧性大,冲击力会更多的传递到内轮缘部位,导致内轮缘更易出现裂纹。

图1所示,为某新能源车路试试验过程中铝合金车轮内轮缘开裂图。图1中车轮出现这种内轮缘裂纹现象考虑为强度设计余量不足,在受到猛烈的撞击后产生变形,反复滚动耐久后产生的疲劳裂纹现象。

目前,企业研发人员考虑提高新能源车续航问题,一方面需要追求整车零部件轻量化,另一方面需要考虑零部件的使用寿命和强度,两者之间存在一定的矛盾点。本论文即是针对这个矛盾点,通过建立三维模型、CAE数值模拟分析和台架试验验证,并结合实际路试情况对新能源车辆用铝合金车轮进行研究分析,并制定相关企业标准,确保车轮的整车寿命和使用安全。

2 车轮轮辋结构优化方案

利用CATIA三维建模软件设计某新能源车用铝合金车轮的CAD模型,如图2所示。

考虑铝合金车轮旋转弯曲试验工况较为复杂,而ABAQUS有限元分析软件具有功能强大的工程模拟软功能,其单元库包含丰富的、可模拟任意几何形状的单元网格,可以模拟典型工程材料的线性分析和复杂的非线性问题。采用ABAQUS软件对于车轮进行有限元数值模拟,分析不同载荷下,规格和尺寸对于车轮内轮缘疲劳应力的影响。

90°冲击试验时,车轮放置位置与汽车在行驶中车轮的受力位置相同,重锤冲击部位是轮辋最为薄弱部位,可以较为真实模拟汽车在行驶过程中碾压坚硬物体或通过深坑时的路况[5-6]。按照车轮90°冲击试验方法要求和试验参数,建立车轮试验的仿真分析模型,为了简化仿真过程,选择去除轮胎,之后对车轮模型进行网格划分并施加边界条件和冲击载荷,车轮材料选用A356铝材,弹性模量为:E=7.1×1010 N/mm2,密度为ρ=2.7×103,泊松比为0.33,如图3所示为车轮网格划分示意图。

通过ABAQUS有限元分析软件对铝合金车轮进行弯曲疲劳、径向疲劳和冲击试验等有限元分析,得到了车轮弯曲疲劳应力云图,如图4所示。分析结果显示,在强冲击载荷下疲劳应力的最大值出现在车轮内轮缘位置,与图1车轮的裂纹位置一致。通过分析可知,当汽车在行驶中快速通过深坑或碾压坚硬物体时,车轮受到较大冲击,由于低扁平比轮胎胎侧高度小,缓冲距离短,轮胎不能有效吸收冲击载荷,使得路面的激励通过轮胎传递给了车辆的内轮缘,轮缘受力发生变化,裂纹发生在车轮应力集中部位,造成轮辋裂纹现象。通过ABAQUS有限元分析软件结果与实际车轮对比结果一致,说明采用数值模拟对于车轮进行强度计算是可行的。

铝合金车轮轮辋一般由轮缘、胎圈座、装胎斜面和轮辋中段4部分组成,为了研究轮辋不同位置尺寸对轮缘疲劳应力的影响,如图5所示,通过改变轮辋A、B、C、D4个部位尺寸,通过分析得到内轮缘疲劳应力情况,如表1所示。

表1 不同规格的车轮内轮缘疲劳应力表

通过表1数据中,第1组和第2组对比分析可知,当车轮的所有尺寸相同时,车轮质量对于车轮内轮缘的疲劳应力影响较小;由第2组和第3组对比可知,A尺寸发生变化时,对车轮内轮缘的疲劳应力影响较小;由第3组、第4组以及第5组对比可知,B、C尺寸适当加厚时,车轮内轮缘的疲劳值显著下降;由第5组和第6组对比可知,对D尺寸进行调整时,对车轮内轮缘的疲劳应力影响较小。

3 台架试验和路试对比

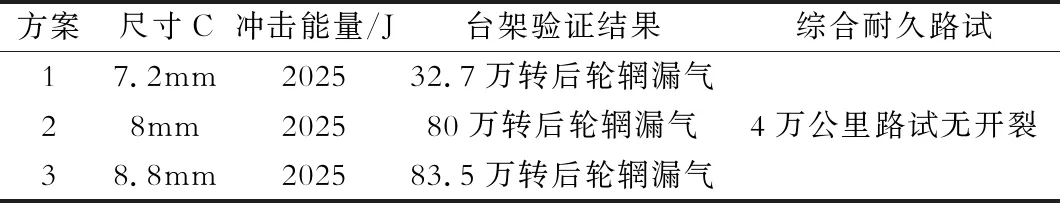

根据上述分析,设计方案是对车轮型号5进行优化轮辋尺寸设计,主要针对轮辋中的尺寸C进行改进,对改进后的车轮进行台架试验和路试对比。台架试验主要为90°冲击加转鼓径向疲劳试验[7-9],测试流程参考QC/T 991和GB/T5334,根据公式3-1,计算车轮冲击能量,冲击位置:气门孔及气门孔对面轮辐位置,各3件;采用90°冲击的轮辋进行转鼓径向疲劳试验,测试速度60km/h,载荷为2.5×F,气压为250kPa,试验结果见表2所示。

表2 不同尺寸C车轮台架试验及路况结果

W=μ×F

3-1

式中:W为冲击能量、μ为冲击系数、F为车轮设计载荷。

综合耐久路用于验证汽车及其零部件的可靠性,为了模拟汽车在实际行驶过程中所遇到的路况,综合耐久路集中修建了各种各样的特征路面,包括比利时路、沥青路面、混凝土板块冲击路、砂石路、振东路、棋盘制动路、井盖路、轨道匝口、沥青补丁路段等20多种特征路面[10]。

新能源车辆与传统燃油车的路试工况基本相同,图6所示为常规的路试工况图,每个路况的通过速度大体相同,但由于新能源车辆较重对车轮的考核也更为严苛。特别是扁平比低于45,轮胎高度低于100mm时,需要使用更高的设计标准对车轮进行校核。

根据表2数据可知,车轮尺寸C由7.2mm调整为8mm时,台架试验由32.7万转变为80万转后轮辋漏气,台架试验结果显著提高,且车辆进行综合耐久路试行驶4万公里路试无开裂。而尺寸C由8mm调整为8.8mm时,台架试验结果变化并不显著。因此,通过优化轮辋的尺寸结构,可以显著提高车轮使用寿命,进而提升驾驶的安全性。

4 结论

本文以某新能源铝合金车轮受到强冲击之后,车轮内轮缘裂纹的问题,通过实际铝合金车轮出现内轮缘裂纹现象进行分析与研究,采用CATIA软件完成CAD模型,并使用ABAQUS软件对车轮进行数值仿真,得出不同载荷和规格下车轮的应力分布状态,并通过台架试验对于仿真结果的有效性和可靠性进行验证。根据试验结果确定新能源汽车铝合金车轮的规格和尺寸,为缩短新能源车车轮的研发周期,降低车轮研发成本具有指导意义。