探究不同工况下涡轮增压器轴向载荷的变化

王 超,张广西,徐止听,于新勇,李 嘉

(潍柴动力股份有限公司 山东 潍坊 261205)

0 引言

涡轮增压器作为现阶段内燃机上必不可少的零部件,其性能和可靠性一直备受重视。涡轮增压器在高速运转过程中,两个叶轮的正反面都有较大的气压载荷差异,这种载荷差异形成了沿增压器转子轴线方向的作用力。涡轮增压器的轴向稳定是受止推轴承影响的,止推轴承承载了涡轮增压器转子系统转动时的轴向载荷。

为了保证涡轮增压器的稳定运行,其止推轴承必须能够承载这个轴向作用力。因此,在设计涡轮增压器时,应详细计算增压器的轴向载荷,然后根据载荷大小设计相应承载能力的止推轴承。在实际应用中,涡轮增压器的擦壳、断轴等故障很多是由于止推轴承发生了问题。止推轴承的主要故障模式是止推轴承磨损,导致磨损的可能原因为轴向载荷超出设计值、轴系失稳、润滑不良等。

排气制动作为一种提高制动功的有效手段,应用非常广泛。但是排气制动工况时,涡轮增压器涡后会形成很大的排气背压,使得涡轮增压器的轴向力突然升高,导致止推轴承处油膜被破坏,进而引起止推轴承磨损。需要注意的是,这种磨损发生之后会进入一个恶性循环,下一次磨损会比上一次更容易发生。

本文主要是对不同工况下涡轮增压器止推轴承的轴向载荷进行研究,通过设计制作特殊涡轮增压器试验样件进行台架试验。针对排气制动工况,采用控制外特性工况下排气制动蝶阀的开启与关闭,用来模拟实际应用中整车的排气制动最苛刻的工况。试验中采集记录涡轮增压器的各进出口温度、压力、流量以及涡轮增压器转速等数据,最后通过计算,对涡轮增压器止推轴承承载的轴向载荷进行分析。

1 涡轮增压器止推轴承轴向载荷试验

1.1 发动机和涡轮增压器主要参数

本试验采用排量为13L的某型号直列六缸柴油机,涡轮增压器后置,排气尾管后安装排气制动蝶阀,具体结构如图1。

涡轮增压器的主要技术参数如表1:

1.2 试验样件测点布置

此次试验采用表1所述规格的涡轮增压器,根据涡轮增压器轴向载荷计算方法所需要的数据进行传感器测点布置,以便采集准确的试验数据对轴向载荷进行计算评估。在试验前,制作涡轮增压器特殊试验样件,按照图2布置相关传感器。

1)在压气机进口处布置一只温度传感器(0~800℃)、两只压力传感器(±17.5kPa,圆周方向对称布置),用于采集叶轮入口处温度和压力,分别记为T1C、P1C_a、P1C_b;

2)在压壳上对应叶轮叶尖处布置两只压力传感器(0~350kPa,沿叶轮圆周方向对称分布),用于采集叶轮出口处压力,分别记为PtC_a、PtC_b;

3)在压气机背板靠近叶轮背部中间位置设置两只压力传感器(0~350kPa,沿叶轮圆周方向对称分布),用于采集叶轮背部压力,分别记为PbC_a、PbC_b;

4)在涡壳对应涡轮入口处布置两只压力传感器(0~350kPa,沿涡轮圆周方向对称分布),用于采集涡轮入口处压力,分别记为PtT_a、PtT_b;

5)在涡轮机出口处布置两只压力传感器(0~350kPa,圆周方向对称布置),用于采集涡轮出口处压力,分别记为P2T_a、P2T_b;

6)在中间体靠近涡轮背部中间位置布置两只压力传感器(0~350kPa,沿叶轮圆周方向对称分布),用于采集涡轮背部压力,分别记为PbT_a、PbT_b;

7)在压壳上布置增压器转速传感器。

1.3 试验方法

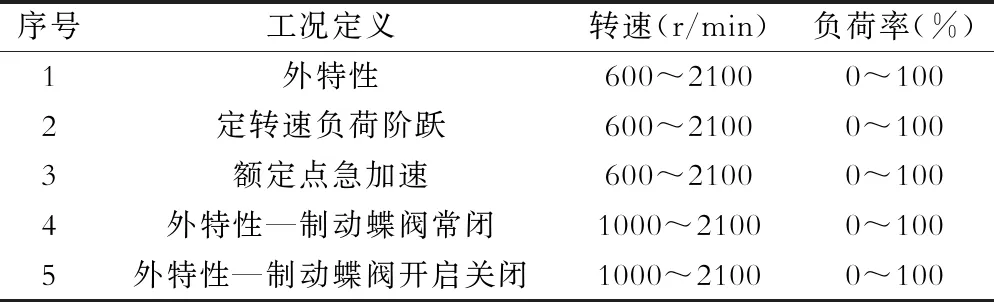

将前述的涡轮增压器特殊试验样件安装在发动机上,在发动机试验台架上进行相关试验并采集记录试验数据。按照表2所列工况进行特定试验,其中前3项是采集计算常规工况下轴向载荷的变化,后2项试验是在外特性工况时控制制动蝶阀开启关闭分析轴向载荷的变化。试验中分别检测发动机的转速、扭矩、油门、增压器转速和1.2节中所述的温度、压力。

表2 发动机运行工况

2 涡轮增压器转子轴轴向载荷数据分析与计算

涡轮增压器转子的轴向载荷是由压气机叶轮的气压载荷和涡轮的气压载荷组成的。因为轴向载荷只有在涡轮增压器运行时才会出现,所以很难通过普通试验设备直接监测和采集,一般是通过理论计算而来。本文参考《涡轮增压器轴向力分析与止推轴承承载力评估》[1]、《涡轮增压器推力轴承轴向载荷变化规律探究》[2]等文献中的理论计算方法,结合合理的经验参数和公式,通过相关的热力学、动力学公式进行止推轴承轴向载荷分析。

2.1 理论计算方法

如图3所示,设涡轮端指向压气机端为正方向:

作用在压气机叶轮上的轴向力:

FC=FC3-FC1-FC2

作用在涡轮上的轴向力:

FT=FT1+FT2-FT3

涡轮增压器转子系统所受气体轴向合力,即止推轴承所承受的轴向载荷为:

F=FC+FT[2]

3 试验结果分析

通过试验得到的相关数据,根据前述计算方法进行轴向载荷的计算,发现不同工况下涡轮增压器的轴向载荷是呈现不同的变化规律的,而在排气制动工况时,随着排气制动蝶阀的开启与关闭,涡轮增压器的轴向载荷也跟着出现相应的变化。

3.1 外特性工况

控制发动机在外特性工况运行,转速从600r/min依次增加至2100r/min,。涡轮增压器轴向载荷随涡轮增压器转速的变化规律如图4。

当涡轮增压器转速处于80000r/min以下范围内时,随着涡轮增压器转速升高,涡轮增压器的轴向载荷逐渐增大,在发动机转速1600~1800r/min时达到最大值约449.2N;当涡轮增压器转速处于80000r/min以上时,随着涡轮增压器转速升高,涡轮增压器的轴向载荷逐渐减小,额定点时的轴向载荷约为380N。

以上整个过程,涡轮增压器的轴向载荷都是指向压气机端的。

3.2 定转速负荷阶跃工况

控制发动机在不同转速(600~2100r/min)下进行负荷率由0至100%的瞬态阶跃变化运行时,涡轮增压器的轴向载荷随涡轮增压器转速变化规律如图5,图中曲线从左到右依次为发动机600~2100r/min转速下涡轮增压器的轴向载荷。

从图中可以看出,在同一发动机转速下,进行负荷阶跃时,随着涡轮增压器增压器转速升高,其轴向载荷也会变大。

对不同发动机转速的最大轴向载荷对比,在发动机转速小于1600r/min,进行负荷阶跃时,发动机转速越高,涡轮增压器的最大轴向载荷就会越大,最大值能达到约431N;当发动机转速大于1600r/min,进行负荷阶跃时,发动机转速越高,涡轮增压器的最大轴向载荷会逐渐减小。

以上整个过程,涡轮增压器的轴向载荷都是指向压气机端的。

3.3 额定点急加速工况

此工况是控制发动机转速及负荷从怠速600r/min急加速过渡至额定点2100r/min,加载时长分别为0s、5s、10s、30s,负荷率由0加载至100%。涡轮增压器轴向载荷随涡轮增压器转速的变化规律如图6。

当加载时间设定为0s时,涡轮增压器轴向载荷随涡轮增压器转速变化的趋势是前半段较平缓,后半段较剧烈;加载时间设定为5s时,涡轮增压器的轴向载荷随涡轮增压器转速变化速率已经趋于稳定;加载时间设定为30s时,涡轮增压器的轴向载荷随涡轮增压器转速变化趋势已经跟前述3.1节的外特性试验结果类似。以上四种加速结束到达额定点稳定后,涡轮增压器的转速及轴向载荷的大小是相同的,约为380N。

以上整个过程,涡轮增压器的轴向载荷都是指向压气机端的。

3.4 外特性—制动蝶阀常闭工况

控制发动机排气制动蝶阀常闭状态,在外特性工况运行,模拟排气制动蝶阀故障无法开启的工况。由于在发动机转速低于1000r/min时,发动机无法在排气制动蝶阀关闭的情况下稳定运行,所以试验的发动机转速范围是1000~2100r/min。涡轮增压器轴向载荷随涡轮增压器转速的变化规律如图7。

从试验结果看,制动蝶阀关闭的情况下,在发动机外特性工况,涡轮增压器的最高转速为32000r/min左右。当涡轮增压器转速低于30000r/min时,随着涡轮增压器转速升高,轴向载荷迅速增大,最高达到758N;当涡轮增压器转速继续升高,涡轮增压器的轴向载荷开始下降。

以上整个过程,涡轮增压器的轴向载荷都是指向压气机端的。

3.5 外特性—制动蝶阀开启关闭工况

控制发动机在外特性工况运行,并在每个转速下进行一次排气制动蝶阀关闭-开启动作。由于在发动机转速低于1000r/min时,发动机无法在排气制动蝶阀关闭的情况下稳定运行,所以试验的发动机转速范围是1000~2100r/min。涡轮增压器轴向载荷随涡轮增压器转速的变化规律如图8。图中环形曲线从左到右依次为发动机1000~2100r/min转速下涡轮增压器的轴向载荷。

当发动机转速在1000r/min时,关闭排气制动蝶阀,涡轮增压器的轴向载荷由20N上升到400N,同时涡轮增压器转速下降约4000r/min;当发动机转速达到2100r/min,关闭排气制动蝶阀,涡轮增压器的轴向载荷由60N上升到600N,同时涡轮增压器转速下降约12000r/min。

以上整个过程,涡轮增压器的轴向载荷都是指向压气机端的。

4 结论

通过发动机台架试验得到的数据分析可知,涡轮增压器的轴向载荷随涡轮增压器转速的变化受发动机转速、扭矩、加载速率等影响。发动机在稳定工况时,涡轮增压器轴向载荷与发动机转速负荷有关,发动机转速升高扭矩增大,相应的涡轮增压器轴向载荷也会变大;当发动机在变工况时,涡轮增压器轴向载荷与发动机的加载时间有关,加载时间越长,涡轮增压器轴向载荷的变化越平稳。

在排气制动工况时,涡轮增压器的轴向载荷会出现很大的升高,甚至会出现数十倍的变化。根据试验数据,排气制动蝶阀关闭时,排气背压越大,涡轮增压器的轴向载荷就越大。

通过以上结论,带有排气制动蝶阀的发动机在可靠性开发考核时,应重点关注排气制动对涡轮增压器止推轴承的影响。在涡轮增压器设计时,要根据实际应用时的轴向载荷,合理设计涡轮增压器的止推轴承结构,确保其承载能力能够满足实际使用时的轴向载荷需求。