工业机器人关节的永磁直流力矩电机设计

张飞阳,闫 鑫,陈帮军,李华锋

(黄河科技学院,河南 郑州 450000)

0 引言

永磁直流力矩电机作为直流电机的一种,是近年来随着永磁技术的不断成熟而发展起来的一种新型直流电机。在实际的工业生产中,许多自动控制系统所控制的对象设备,如关节型机器人等,其工作时转速往往是相对较低的。这种情况下使用高速电机需要在整个机构中加装行星减速器,以此达到降低输出转速的目的。如此一来就大大增加了机构的复杂程度,增加产品的体积与重量,对于有严格重量要求的设备加大了设计的难度。同时因为加入了减速器,齿轮传动进一步降低了系统的精度与传动效率,放大机构工作的噪声,带来一系列负面的因素,在如今激烈的市场环境下,产品便失去了其核心的竞争力。

如果改变设计思路选用永磁直流力矩电机,便可规避上述的负面因素。因为永磁直流力矩电机有着转速低、转矩大、过载能力强的机械特性,同时又响应速度快、力矩波动小,所以非常符合一些工业机器人的工作需要,是现代工业设备中的一种重要的机电元件[1]。不仅如此在机器人系统中电机直接与驱动对象连接,具有较高的耦合度,能够较好地减少轴系震荡,提高系统的稳定性[2]。为此我们特别设计了一种用于工业机器人关节处的低速大扭矩永磁直流力矩电机,其结构简单,加工难度低,体积小,质量轻,却又能满足性能指标,符合设备相应工况下的工作需要。

1 设计原理与结构组成

对于永磁同步电动机的设计,首先应根据所需要的技术指标,选择合理的电枢绕组和电子换向线路的组合方式。其次是进行电路和磁路系统设计:一方面在确定的技术指标下,尽可能地设计出重量轻、尺寸小、经济指标好的电机;另一方面,适当选择电磁参数,以保证电机的运行特性满足使用要求。

电动机本体主要包括主转子和主定子。二者必须满足电磁方面的要求,保证在工作气隙中产生足够的磁通。电枢绕组中允许通过一定的电流,以产生特定的电磁转矩。其次,电动机还需满足机械方面的要求,保证机械结构牢固、稳定,能传送所需的转矩,并能经受一定环境条件的考验。此外,还要考虑电动机运行的可靠性、结构的工艺性等。

电动机组成如图1所示,其中包含端盖、机壳、定子、转子等。

为了使电机结构足够简单,电机机壳与法兰盘为一体,其上6个安装孔起到同机器人机构连接与固定的作用,电机轴心处空置并预留有键槽,能够与相应的转轴适配。安装电机时我们只需使用螺钉把定子部分的机壳固定于机器人机构的框架上,将转子与机器人的轴伸端连接,通过键使机器人机构伸出轴与转子同轴转动,即可通过伺服系统对电机下达控制指令。

从电机输出形式的结构来看,该永磁直流力矩电机并非传统的伸出轴的类型,而是中空的孔形设计。孔的直径方向开有平键槽,用于和机器人伸出轴连接。当设备的载荷量、传动的力矩较大时,也可以将平键槽改为花键结构。花键设计虽较之平键加工成本相对高一些,却可以大幅度地提升传动的平稳性与负载能力,此处键槽类型应结合具体实际的工况需要选择相应的方式。另外此电机生产工艺简单,零部件多成规则的圆柱结构,加工方便。中心连接孔余量大,可设置一系列不同孔径尺寸满足不同的需要,实现一次设计满足多种场合的应用,让电机成为安装与更换便捷的模块化产品,大大提升电机的实用价值。

2 电机设计

由于永磁同步电机磁场的特殊性,使得准确设计相对困难。目前大家所采用的电机设计方法主要分为以下三种:图解磁路计算法、等效磁路网络法和有限元磁场数值分析法[3]。而通过计算机辅助设计采用有限元磁场数值分析法相比之前两种方法可以得到更加准确清晰的数据。越是准确直观的参数对电机整体性设计就越好,可以使电机的性能更加可靠,减少不必要的冗余,降低成本损耗。

2.1 电机主要尺寸的确定

在电机设计中,通常根据公式(1)确定电机主要尺寸:电枢直径Da、电枢铁心长度l,电机的其它尺寸(包括磁路尺寸、结构尺寸)和重量、技术经济指标都依赖于它。

(1)

式中Da为电枢直径(cm);lt为电枢铁芯计算长度(cm);n为转速(r/min);αi为计算极弧系数;kw为绕组系数;kΦ为磁场波形系数;A为电负荷,即线负荷(A/cm);Bδ为磁负荷,即气隙磁感应强度(Gs);P′为计算功率(VA)

根据公式(1),电机输出力矩的大小不仅与电机的电磁负荷有关,还取决于电机的主要尺寸。设计时在给定的外形尺寸下,尽可能加大电机的主要尺寸:定子内径及定子铁芯长度;同时选取合适的结构尺寸,使电机磁钢工作点尽可能靠近剩余磁感应强度点,以获取较大的气隙磁密,从而提高电机的输出力矩和效率,使设计方案达到最优。

2.2 电机定子、转子设计

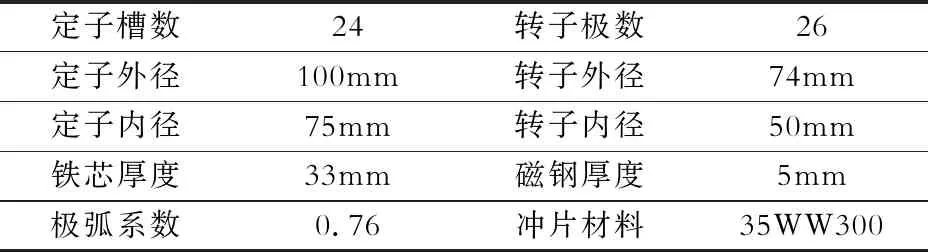

电机定子、转子主要参数见表1。

表1 电机定、转子主要参数

进行合理的磁路设计,本永磁直流力矩电机设计方案为26极24槽。合适的极槽数配合使电机具有合理的磁路工作点,以降低电机铜损、铁耗。采取Maxwell 2D有限元模拟仿真和计算,设计时保证电机定子冲片齿部和轭部的磁密基本一致,使电机定子铁耗分布均匀。设计时应选取合适的气隙长度,以削弱电枢反应以及齿槽效应对气隙磁场的影响。

电机转子磁钢采用表贴式结构。电机高速运转,为提高电机转子结构强度,在磁钢外加装一层钢制护套,保证电机转子结构牢固可靠。合理选取电机的极弧系数,使得电机每极下的齿数接近整数,同时在气隙内的磁导一致,有效削弱齿槽效应。

对于电机的磁钢材料,通过筛选和对比考虑选用高性能的钐钴磁钢,这种磁钢不仅具有较高的剩余磁感应强度、矫顽力和较强的抗去磁能力,同时具有较低的剩磁温度系数(-0.05%)和较高的居里温度。该材料磁钢有利于提高电机性能体积比,增大电机起动转矩,减小时间常数,保证磁钢在起动和运行过程中不会发生不可逆退磁;另外也不会因为内部温度过高,导致磁钢性能下降,保证电机运行的稳定性。

2.3 电磁计算

利用ANSYS MAXWELL电机仿真软件根据以上分析建立电机模型,并进行尺寸和结构的优化仿真,仿真结果如图2所示。

当电机发生连续堵转时,堵转电流不会超过1.5A,电机发热情况稳定,负载运行比较可靠。图2中,曲线1为转矩—转速变化曲线,曲线2为功率—转速变化曲线,曲线3为效率—转速变化曲线,统称为电机的特性曲线,由图可以看出转矩会随着转速的升高而降低,当转速较低时,电机扭矩将会增大以弥补降低的转速,体现出电机软的特性。

3 设计分析

空载反电势波形畸变率是衡量电机性能的重要指标,永磁同步电机中的空载反电势是由空载气隙磁通在电枢绕组中感应产生。但由于永磁同步电机本身的磁路特点,其气隙磁场波形并非正弦分布,谐波含量较大,造成空载反电势波形畸变率大。通过Ansoft软件对电机有限元分析,采用永磁体偏心距和优化极弧系数的方法降低空载反电势波形畸变率,达到改善电机反电势正弦波形的目的,见图3。

利用Maxwell2D的瞬态场对电机进行周期反电势展开傅里叶级数分析,得到反电势谐波分析图,然后将基波和其他高次谐波分析值输出到Excel表格中,求取平均值的畸变率。根据公式(2)得出:

(2)

式中v1为基波幅值;Vh为高次谐波幅值

计算得反电势畸变率为0.93%,满足应用需求。

永磁同步电动机齿槽效应明显,使运行中产生机械振动较大,在控制精度高的场合,必须减小齿槽转矩。通过优化电机本体,调整定转子结构参数和永磁体组合可以有效降低齿槽转矩。

在定子结构参数中,选择合适的齿倾斜角、定子齿宽,以及优化永磁体极弧系数等可以解决齿槽转矩过大的问题,但是容易出现空载反电动势幅值减小,进而引起绕组电流偏大,电机损耗增加的问题。利用Maxwell2D仿真优化齿槽扭矩。如图4所示,显示齿槽扭矩为8.57mN·m。

电动机磁场分布的定量确定对电动机性能的分析极为重要,我们利用ANSOFT软件,对不同磁路结构在空载和不同负载下的磁场和气隙磁密分布进行有限元分析和比较,并分析了永磁体充磁方向、极弧系数和气隙长度对磁场分布以及气隙磁密的影响。分析结果为我们在设计时合理选择电磁参数和最佳磁路结构,提供了理论依据,见图5、图6。

通过仿真计算我们得出在额定电压22VDC下,该电机额定输出扭矩大于等于3.25N·m,峰值扭矩大于等于4.9N·m,峰值扭矩下转速大于等于270rpm最高转速不超过500rpm,电机重量小于1700g。完全满足工业机器人关节处使用需要,而且其安装简易,结构简单、可靠性较强。同时其重量轻这一特点,极大地减少了一些对重量要求较高的设备的总重。

4 结语

本文结合电磁仿真软件设计了一种低转速、大扭矩的永磁直流力矩电机。其结构简单,占用空间小,能够很好地应用于机器人领域,具有较高的实用价值与良好的市场前景。