空重车阀单车试验典型问题分析及改进措施

邵向兰,张向鹏,张 剑,朱成章,欧东方,周超洪

(眉山中车制动科技股份有限公司,四川 眉山 620020)

1 引言

在我国铁路货车单车试验生产工序,常出现制动压力不稳定、漏泄等问题,要从制动管路、120制动阀、KZW-A型空重车自动调整装置等多方面分析、排查,会影响交车生产。

主要问题表现:一、限压阀在试验台试验合格,单车试验时部分车辆空车位制动缸压力偏高,更换限压阀重新试验,车辆单车试验合格。二、单车试验时有车辆传感阀漏泄,空车制动缸压力偏低,压下传感阀防尘罩后,制动缸压力符合要求,漏泄现象消除。

2 空重车自动调整装置结构原理简介

2.1 结构组成

目前在我国铁路货车上应用广泛的空重车调整装置是KZW-A型空重车自动调整装置。KZW-A型空重车自动调整装置结构主要包含测重机构和限压阀,如图1所示。

测重机构包含抑制盘组成和传感阀,传感阀经试验台试验合格后,将防尘罩放在触杆上,采用橡胶锤或木头锤轻轻进行敲击组装,然后再与传感阀一起安装在支架上,抑制盘与防尘罩的间隙为6±1mm,如图2所示。

测重机构安装在车体上,抑制盘的触头在空车状态下与安装在侧架上的横跨梁之间有安装间隙。C-A21型的传感阀安装间隙为3±1mm,C-A27型的传感阀安装间隙为6±1mm。

传感阀由阀体、阀盖、活塞、触杆、夹芯阀、调压弹簧、复原弹簧、夹芯阀弹簧、弹簧挡圈及密封圈等组成,如图3所示。限压阀由阀体、阀盖、中间体、推杆组成、橡胶膜板、活塞、夹芯阀、夹芯阀弹簧、压力弹簧、显示牌、显示活塞、显示弹簧、后盖及密封胶圈等组成,如图4所示。

2.2 工作原理

2.2.1 空车位

制动时,120阀动作,副风缸的压力空气经120阀和开启的限压阀向制动缸、限压阀活塞上方、传感阀活塞下方及显示活塞右边充风,随着制动缸空气压力的增加,传感阀的活塞在下腔空气压力(即制动缸空气压力)的作用下向上移动,压缩复原弹簧和调压弹簧并推动触杆一起上升,防尘罩随着触杆上移,上升6±1mm,碰到抑制盘时停止不动,此时,触杆的径向孔到达Y形密封圈的上方。而活塞随制动缸空气压力的增加继续上移,这时活塞内的夹芯阀被连接杆顶开,活塞下腔的压力空气立即向上腔、降压风缸、限压阀膜板上方及显示活塞左边充风。

若防尘罩与抑制盘之间的间隙太小,小于5mm,触杆的径向孔仍然在Y形密封圈的下方,制动缸的压力空气通过触杆的径向孔、中心孔排入大气,制动缸会漏泄。此时,120阀处于制动位,局减阀处于开放位置,列车管通过局减阀给制动缸充风,列车管的压力空气会通过120阀→限压阀→传感阀→大气,造成列车管漏泄。若防尘罩与抑制盘之间的间隙太大,大于7mm,传感阀的活塞在下腔空气压力(即制动缸空气压力)的作用下向上移动,压缩复原弹簧和调压弹簧并推动触杆一起上升,防尘罩随着触杆上移,上升碰到抑制盘时停止不动的位移会大于7mm,所需要的制动缸空气压力会偏大,空车位制动缸空气压力会偏高。

当降压风缸及限压阀膜板上方的空气压力上升到一定时,与限压阀活塞上方通制动缸空气压力共同作用,将限压阀内的活塞下移,夹芯阀关闭,副风缸停止向制动缸充气,传感阀活塞上下作用力达到平衡后,活塞内的夹芯阀自动重新关闭,让制动缸获得适当的空气压力。限压阀盖上的显示器在制动缸、降压风缸的空气压力和显示弹簧的压力共同作用下推动显示活塞伸出去顶起显示牌翻转。制动缸压力达到全重车位时,显示牌翻转90°,从空车至重车制动缸压力范围内显示牌翻转是连续变化,如图5所示。

缓解时,120阀动作,置于缓解位,限压阀通120阀的空气压力迅速降低,其内的夹芯阀被通制动缸的压力空气顶开,制动缸的压力空气通过限压阀和120阀向外排气。传感阀活塞下腔的空气压力随制动缸的空气压力下降而降低,其活塞和触杆在复原弹簧和调压弹簧作用下相应下移,当活塞下腔空气压力低于上腔空气压力时靠上腔空气压力顶开夹芯阀,降压风缸的压力空气将通过夹芯阀与制动缸的压力空气一起经限压阀和120阀排向大气。与此同时,在传感阀触杆回到最下端位置时,触杆径向孔置于Y形密封圈的下方,降压风缸的压力空气还通过传感阀触杆内的小孔直接排向大气,直至排尽为止。在排气过程中,当限压阀膜板上方及活塞上方的压力空气降到一定时,其压力弹簧又逐渐将活塞、作用杆和膜板推到最上方位置,夹芯阀完全打开处于常开位置。而传感阀活塞内的夹芯阀在上腔压力接近下腔的空气压力时靠夹芯阀弹簧又将夹芯阀关闭,最后恢复到完全缓解状态,如图6所示。

2.2.2 重车位

制动时,120阀动作,副风缸的压力空气经120阀和开启的限压阀向制动缸、限压阀活塞上方、传感阀活塞下方及显示活塞右边充风,随着制动缸空气压力的增加,传感阀的活塞在下腔空气压力(即制动缸空气压力)的作用下向上移动,压缩复原弹簧和调压弹簧并推动触杆一起上升,防尘罩随着触杆上移,因重车工况,摇枕弹簧挠度变大,横跨梁接触抑制盘触头,将抑制盘顶起,防尘罩上移碰不到抑制盘。而活塞随触杆一起上升到传感阀体内的最上端,夹芯阀不会打开,制动缸和降压风缸通路在夹芯阀处被切断,制动缸压力空气不会流到降压风缸。限压阀的夹芯阀一直处于开启状态,制动缸压力与120阀输出的压力一致,确保制动缸获得重车所需的制动力,如图7所示。

缓解时,120阀动作,置于缓解位,制动缸的压力空气全部通过限压阀和120阀排入大气。

3 原因查找

3.1 限压阀空车位压力偏高原因查找

对压力偏高的车辆更换新限压阀,再次进行单车试验,单车试验符合标准要求。说明换下的限压阀出了问题,将换下的限压阀再次进行试验台试验,发现其空车压力偏高,性能参数不合格。对比装车前该限压阀的试验台试验单据,性能参数显示合格。说明此阀经过与管座组装、组装后转运、装车、单车试验过程,出现了性能变化。从限压阀的结构原理分析,限压阀空车压力偏高,说明没有按照限压阀设计要求实现限制制动缸压力的功能,最大的因素有夹心阀关闭不良。将限压阀分解、检查,发现限压阀活塞内的夹芯阀翻转,夹心阀没在工作状态的位置,见图8。将翻转的夹芯阀扶正到工作位,重新组装后,再次进行单阀试验台试验,试验参数符合标准要求,进行装车单车试验,试验参数符合标准要求。

3.2 空车位制动缸压力偏低、传感阀漏泄原因查找

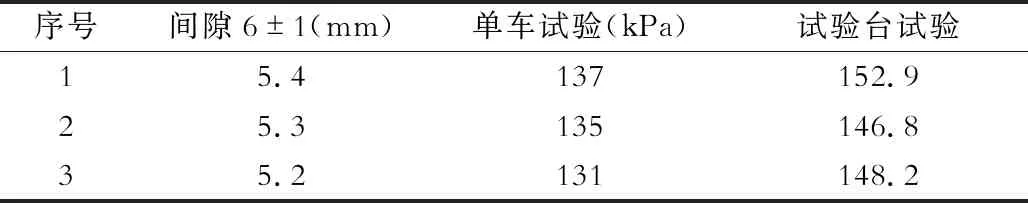

对车辆单车试验工序返回的测重机构整体进行分析,因测重机构包含防尘罩、传感阀、抑制盘组成等部件,除去传感阀质量,剩余的部分也决定着测重机构的最终质量。故对测重机构的组装状态即防尘罩与抑制盘间隙尺寸进行测量,测量后在实验室进行空车位单车试验,单车试验后分解测重机构,对传感阀单阀进行试验台试验。过程中发现防尘罩与抑制盘间隙要求为6±1(mm),实测间隙全部在5~5.5mm之间,传感阀单阀试验均合格,单车试验压力数值低于单阀试验台试验数据。具体见下表。

序号间隙6±1(mm)单车试验(kPa)试验台试验15.4137152.925.3135146.835.2131148.2

4 原因分析

4.1 空车制动缸压力偏高的原因:

因限压阀阀芯弹簧的设计装配载荷较小,试验台试验合格后到装车、单车试验的过程中,限压阀的夹芯阀可能受到过受力较大的冲击或振动,导致夹芯阀翻转。夹芯阀翻转后,夹芯阀与阀口不能紧密贴合,不能限制进入的压力空气,限压阀失去了空车位的限压作用,导致空车位制动缸压力偏高。

4.2 空车位制动缸压力偏低,传感阀漏泄的原因:

防尘罩与抑制盘之间的间隙越大,使传感阀活塞、触杆上升的距离越大,进入传感阀活塞下侧的压力空气越多,空车位制动缸压力越高。防尘罩与抑制盘之间的间隙偏小,使传感阀活塞、触杆上升的距离偏小,进入传感阀活塞下侧的压力空气越少,会导致空车位制动缸压力偏低,甚至导致空车位制动时,触杆径向孔不能上升到Y形密封圈的上方而产生漏泄。防尘罩与抑制盘的间隙偏小,是导致空车位制动缸压力偏低以及传感阀漏泄的主要原因。

5 改进措施

为进一步提高产品质量,更顺畅的进行单车试验、交车生产,可以采取以下改进措施。

5.1在限压阀的试验、组装、搬运、装车等过程中,按限压阀装车应用方向(如图9)摆放,避免磕碰、掉落,可防止夹心阀翻转,避免夹心阀翻转引起的空车压力高问题。

5.2细化测重机构组装工艺:一、防尘罩组装后,检测防尘罩与传感阀是否组装到位,采取检测传感安装孔到防尘罩顶部距离的方式控制。二、防尘罩组装后,手握住防尘罩,提起传感阀上下抖动几次,防尘罩不松动时才能安装到支架上。三、因支架、传感阀安装孔螺栓间隙的存在,在传感阀与抑制盘组装时,防尘罩与抑制盘之间放置一块垫块(如图10),可消除螺栓孔间隙的影响,有效控制组装后6mm间隙。四、组装后装车前检查时,用6±1mm的通止卡板检查防尘罩与抑制盘间的间隙。五、因抑制盘杆与支架孔间隙较大,容易倾斜,检测防尘罩与抑制盘间的间隙时,采用测重机构触头垂直向下的装车方向进行检测,利于准确检测。

6 结束语

空重车自动调整装置的单阀试验台试验合格,不是产品的最终合格,后序组装、检测、搬运、装车等相关过程仍然决定着装车后车辆单车试验的质量。