季铵盐聚离子液体作为水基润滑添加剂的摩擦学性能研究

于 波,邹 坤,,3,王 睿,王新刚,梁依经,于强亮,3,蔡美荣,周 峰

(1.南京林业大学 机械电子工程学院,江苏 南京 210037;2.中国科学院兰州化学物理研究所 润滑材料全国重点实验室,甘肃 兰州 730000;3.烟台先进材料与绿色制造山东省实验室,山东 烟台,264006)

摩擦磨损是工业中机械设备失效的重要原因,合理使用润滑剂是降低摩擦和控制磨损的有效手段[1-2].油基润滑[3-5]在多种工况下发挥了重要作用,相关的研究内容也非常广泛.然而矿物质油品具有降解性差较差和易燃易爆特点,工业装置运行中若发生油品泄露,必然会带来严重污染[6-9].随着绿色可持续发展概念的提出以及各国环保法规对矿物油资源的使用限制,寻找矿物油润滑剂的替代品已经成为目前相关领域的研究热点之一.

水基润滑剂在诸多应用场合被视作油基润滑剂的潜在替代品.与矿物油润滑剂相比,水基润滑剂具有易降解、阻燃、冷却性能好和成本低等优点[10-13].由于水溶液的黏度和表面张力较低,水基润滑剂也存在某些技术性缺陷,如耐腐蚀性、润滑性能和低温流动性等不佳[14-15].利用高效的水溶性功能添加剂改善和提升水基润滑剂的性能是成本较低的有效技术途径之一[16].

离子液体在21世纪初被引入润滑领域[17],离子液体作为润滑剂和润滑添加剂在摩擦学领域被广泛研究[18-26].但是离子液体作为水基润滑添加剂对于水溶液粘度影响较小,大多数相关研究应用于水-甘油[27]和水-乙二醇[28]等复合体系中.聚离子液体由离子液体单体聚合而成,兼具离子液体和聚合物的结构和性能,具备优异的化学稳定性、不易燃并且结构可调控,近年来在电化学和高分子化学等领域应用较多[29-30].目前聚离子液体作为水基润滑添加剂的应用鲜见报道.

本文中设计含季铵阳离子结构的聚离子液体,通过阴离子交换利用有机羧酸根替代氯离子,改善聚离子液体作为水基润滑剂的耐腐蚀性能.研究发现,较低剂量的聚离子液体作为水基润滑添加剂显示良好的增黏作用,得到水基润滑剂的运动黏度与含有高剂量商业水基增黏剂APE30的水基润滑剂的运动黏度相当,同时也具备优异的摩擦磨损性能.本研究工作中合成的一系列含季铵阳离子聚离子液体具备作为金属切削液和液压难燃液应用的潜力.

1 试验部分

1.1 聚离子液体的合成过程

聚乙二醇甲醚甲基丙烯酸酯(MW~950)、2-(甲基丙烯酰氧基)乙基-三甲基氯化铵(75%)、正丁酸(99%)、正己酸(99%)和正辛酸(99%)等用于制备一系列聚离子液体.上述化学试剂均为分析纯,购于上海麦克林生化科技有限公司.

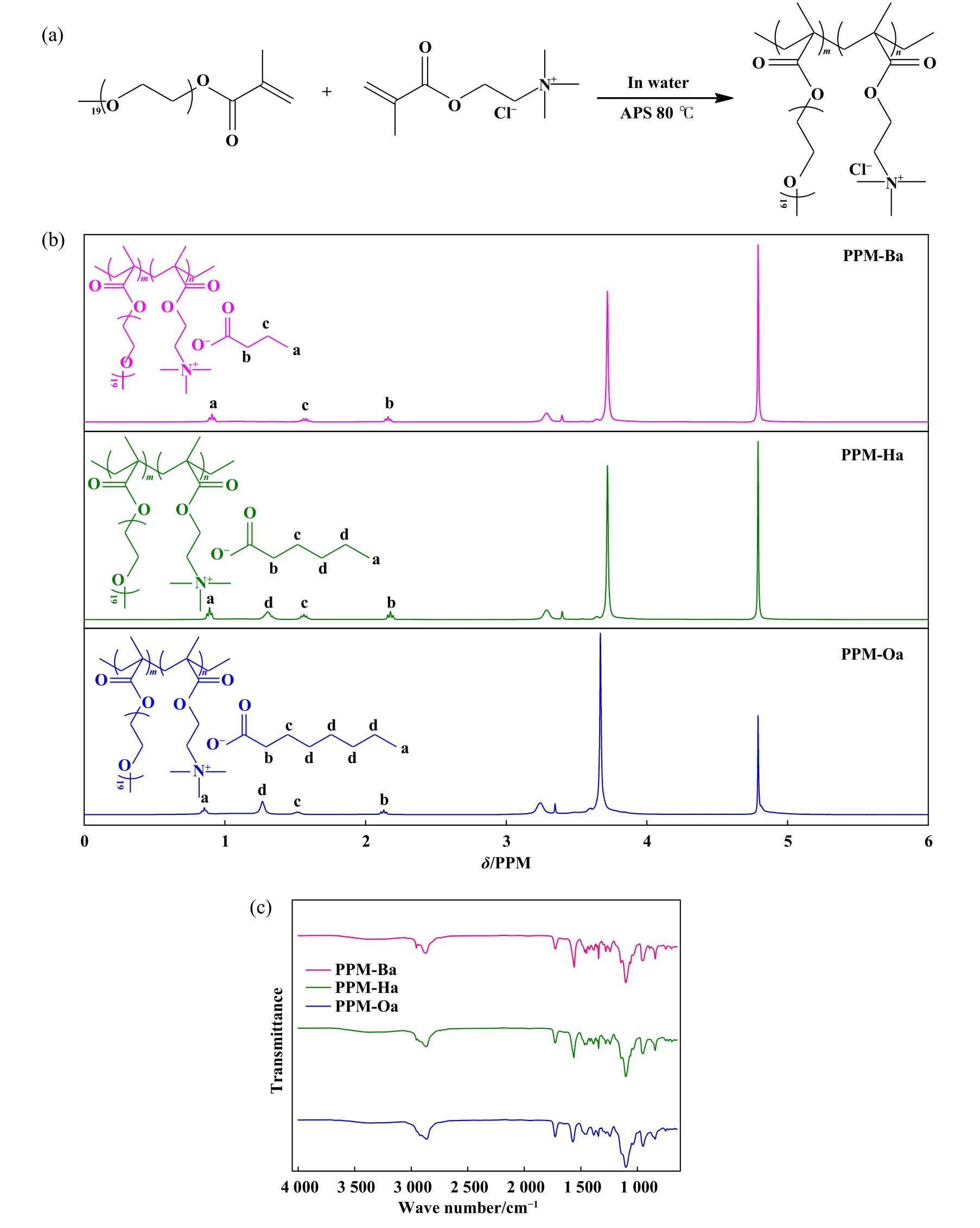

聚离子液体制备过程如下:(1)在500 mL三口烧瓶中加入25.12 g (0.026 mol)聚乙二醇甲醚甲基丙烯酸酯(PEGMA),14.40 g (0.052 mol)2-(甲基丙烯酰氧基)乙基-三甲基氯化铵(METAC)和0.166 g引发剂过硫酸铵(APS),向烧瓶中加入205 mL去离子水(DI water)作为溶剂,通入氮气20分钟后在80 ℃油浴和持续机械搅拌下反应回流8 h,反应结束后,使用透析袋收集样品置于去离子水中透析48 h去除杂质,冷冻干燥得到30 g聚离子液体PPM-Cl,其阴离子为氯离子,合成路线如图1(a)所示;(2)将步骤(1)中得到的聚离子液体PPM-Cl分成三等份溶解;(3)称取等摩尔量(约0.03 mol)的2.58 g正丁酸(Butyric acid)、4.22 g正己酸(Hexanoic acid)和3.17 g的正辛酸(Octanoic acid)分别和等摩尔量(约0.044 mol)的2.34 g氢氧化钠分别溶于70 mL水和乙醇的混合溶液(水和乙醇体积比为1:1)中,磁力搅拌反应5 h,将上述三种溶液均平均分为四份,每5 h分别加入一份到PPM-Cl溶液中,在透析袋中进行离子交换反应20 h,反应完成后,再透析48 h,去除杂质;(4)冷冻干燥得到三种聚离子液体PPM-Ba,PPM-Ha和PPMOa.三种聚离子液体的结构如图1(b)所示.

利用Bruker核磁共振仪(400 Mz,1HNMR: 400 MHz)表征具有三种不同阴离子的聚离子液体,对应阴离子氢谱归属如图1(b)所示,其化学位移具体数值如下所示:

PPM-Ba:1H NMR (400 MHz,D2O)δ 3.63 (PEG侧链,-CH2-CH2-O-,76H),3.31 (PEG侧链,-O-CH2-,3H),3.19 (阳离子基团,-N+-(CH3)3,9H),2.07 (丁酸根,b,2H),1.48 (丁酸根,c,2H),0.82 (丁酸根,a,3H).

PPM-Ha:1H NMR (400 MHz,D2O)δ 3.63 (PEG侧链,-CH2-CH2-O-,76H),3.31 (PEG侧链, -O-CH2-,3H),3.20 (阳离子基团,-N+-(CH3)3,9H),2.09 (己酸根,b,2H),1.47 (己酸根,c,2H),1.21 (己酸根,d,4H),0.80 (己酸根,a,3H).

PPM-Oa:1H NMR (400 MHz,D2O)δ 3.67 (PEG侧链,-CH2-CH2-O-,76H),3.35 (PEG侧链,-O-CH2-,3H),3.24 (阳离子基团,-N+-(CH3)3,9H),2.13 (辛酸根,b,2H),1.48 (辛酸根,c,2H),1.26 (辛酸根,d,6H),0.85 (辛酸根,a,3H).

采用 Nicolet 傅里叶变换红外光谱仪(FTIR)测定具有不用阴离子结构的聚离子液体的红外光谱,结果如图1(c)所示,其中2 955 cm-1左右对应各自阴离子的甲基中C-H的伸缩振动.1 559~1 571 cm-1之间对应各自具有不同阴离子链长羧酸根中C=O的伸缩振动.

Fig.1 (a)Synthesis route of PPM-Cl; (b)Structuresand 1H NMR digram of PPM-Ba,PPM-Ha and PPM-Oa;(c)FTIR of PPM-Ba,PPM-Ha and PPM-Oa图1 (a)聚离子液体PPM的合成路径; (b)PPM-Ba、PPM-Ha和PPM-Oa的结构和氢谱归属;(c)PPM-Ba、PPM-Ha和PPM-Oa的红外光谱

采用凝胶渗透色谱(Malvern OMNISEC)测定聚离子液体PPM-Cl的分子量.采用醋酸/水作为流动相,其中醋酸和水的体积比为5:95,选用聚环氧乙烷PEO作为标样.测试结果显示PPM-Cl重均分子量Mw(g/mol)为942 171,分子量分布Mw/Mn为1.031.

1.2 腐蚀性能评价

将铸铁片浸没于去离子水、具有不同质量分数的商业水基增黏剂APE30水溶液和具有不同质量分数的聚离子液体水溶液中,考察铸铁片在上述水溶液中的腐蚀情况.将相同规格的铸铁片在55±2℃下分别浸泡在去离子水、质量分数为4% 和25% 的APE30水溶液、质量分数为4%的 PPM-Ba水溶液、质量分数为4%的PPM-Ha水溶液和质量分数为4% 的 PPM-Oa水溶液中24 h后取出,在丙酮中超声清洗后在高速气体下吹干,在光学显微镜下观察铸铁片表面,分析上述不同水溶液中铸铁片的腐蚀状况.

1.3 摩擦磨损性能评价

采用SRV-IV微动摩擦磨损试验机和MicroXAM-800非接触三维表面轮廓仪获取摩擦系数和对应摩擦表面磨斑的磨损体积.每组试验重复3次.摩擦副材料选用硬度相近的AISI52100钢(维氏硬度为700~800 Hv),上试样为球体(直径为10 mm),下试样为圆柱体钢块(直径为24 mm,高度为7.9 mm).上下试样固定完成后,在摩擦对偶接触部位滴加适量水基润滑剂进行测试.摩擦副接触形式为球-面点接触,运动形式为往复滑动,往复滑动行程为1 mm,往复滑动频率为25 Hz,法向载荷为100 N,试验环境条件为大气和室温条件,相对湿度为30%~40% RH.

1.4 黏度性能评价

配置去离子水、4%APE30水溶液、25%APE30水溶液、4%聚离子液体PPM-Ba水溶液、4%聚离子液体PPM-Ha水溶液和2%、3%、4%、5%及6%聚离子液体PPM-Oa水溶液等作为待测试水基润滑剂.环境温度为25和40℃,利用SYP1003-III运动黏度测定仪测试上述水基润滑剂的运动黏度,选用RS6000型旋转流变仪用来考察上述水基润滑剂的流变学行为 (采用旋转扫描模式,速度为1~2 000 s-1).

1.5 磨损表面分析

摩擦测试结束,在丙酮中超声清洗下试样钢块后,使用MicroXAM-800非接触式三维表面轮廓仪和JSM-5601LV扫描电子显微镜(SEM)获取摩擦副表面磨斑的三维形貌图像和磨损区域的微观表面形貌.采用X射线光电子能谱仪(XPS)分析磨斑表面特征元素的化学状态,选用Al-Kα作为激发源,电子通能为29.35 eV,电子结合能测量精度约为±0.3 eV,以污染碳的C 1s结合能284.8 eV作为内标.

2 结果与讨论

2.1 腐蚀试验

图2所示为在55±2 ℃条件下铸铁片浸没于不同水基润滑剂中24 h后表面的照片,其中图2(g)所示为空白铸铁片.可以看出,去离子水中浸泡的铸铁片颜色变化最为明显,出现了面积较大的黑色锈蚀,说明去离子水的腐蚀性较强.与去离子水相比,含4%APE30和25% APE30水溶液中浸泡的铸铁片颜色变化减弱,抗腐蚀能力有所提高.而浸没于4% PPM-Ba、4% PPM-Ha和4% PPM-Oa聚离子液体水溶液中的铸铁片颜色无变化,依然显示出金属光泽,与图2(g)中的空白铸铁片基本一致,表明铸铁片未发生腐蚀,说明水溶液中聚离子液体的存在能够明显抑制腐蚀.以上结果表明,聚离子液体PPM-Ba、PPM-Ha和PPM-Oa作为润滑添加剂可以显著提升铸铁片在水基润滑剂中的抗腐蚀能力,且明显优于同等浓度下的商业水基增黏剂APE30.

Fig.2 Optical images of cast irons immersed in various solutions for 24h at 55±2℃: (a)H2O; (b)4% APE30 aqueous solution;(c)25% APE30 aqueous solution; (d)4% PPM-Ba aqueous solution; (e)4% PPM-Ha aqueous solution; (f)4% PPM-Oa aqueous solution; (g)blank cast iron flake图2 在55±2 ℃下铸铁片在不同溶液中腐蚀24h后的照片:(a)H2O;(b)4% APE30水溶液;(c)25% APE30水溶液;(d)4% PPM-Ba水溶液;(e)4% PPM-Ha水溶液;(f)4% PPM-Oa水溶液;(g)空白铸铁片

2.2 黏度测试

表1给出了去离子水、4%APE30水溶液、25%APE30水溶液、4% PPM-Ba水溶液、4% PPM-Ha水溶液和五种不同浓度PPM-Oa水溶液作为水基润滑剂,在25和40 ℃条件下测试得到运动黏度数值.

表1中的运动黏度数值可以看出,三种阴离子不同的聚离子液体均能显著增加水基润滑剂的黏度,其中PPM-Oa效果略优,随PPM-Oa添加剂量增加,在25 ℃条件下,水基润滑剂的运动黏度均呈现增加趋势.当三种聚离子液体添加量为4%时,对应水基润滑剂的运动黏度均超过含25% APE30水基润滑剂的运动黏度,接近于某些矿物油.当温度为40 ℃时,不同水基润滑剂的运动黏度相较于25 ℃时均呈现下降趋势;其中含PPM-Oa的水基润滑剂的运动黏度减少约三分之一,归因于温度升高,聚离子液体结构中分子链舒展导致缠结减少,分子链段具备较高活动能力,导致分子间距增大,分子间作用力下降,流动性增强,表现为运动黏度数值明显下降.

表1 去离子水和不同水基润滑剂在25和40 ℃时的运动黏度Table 1 Kinematic viscosity of DI water and aqueous lubricants at 25 and 40 ℃

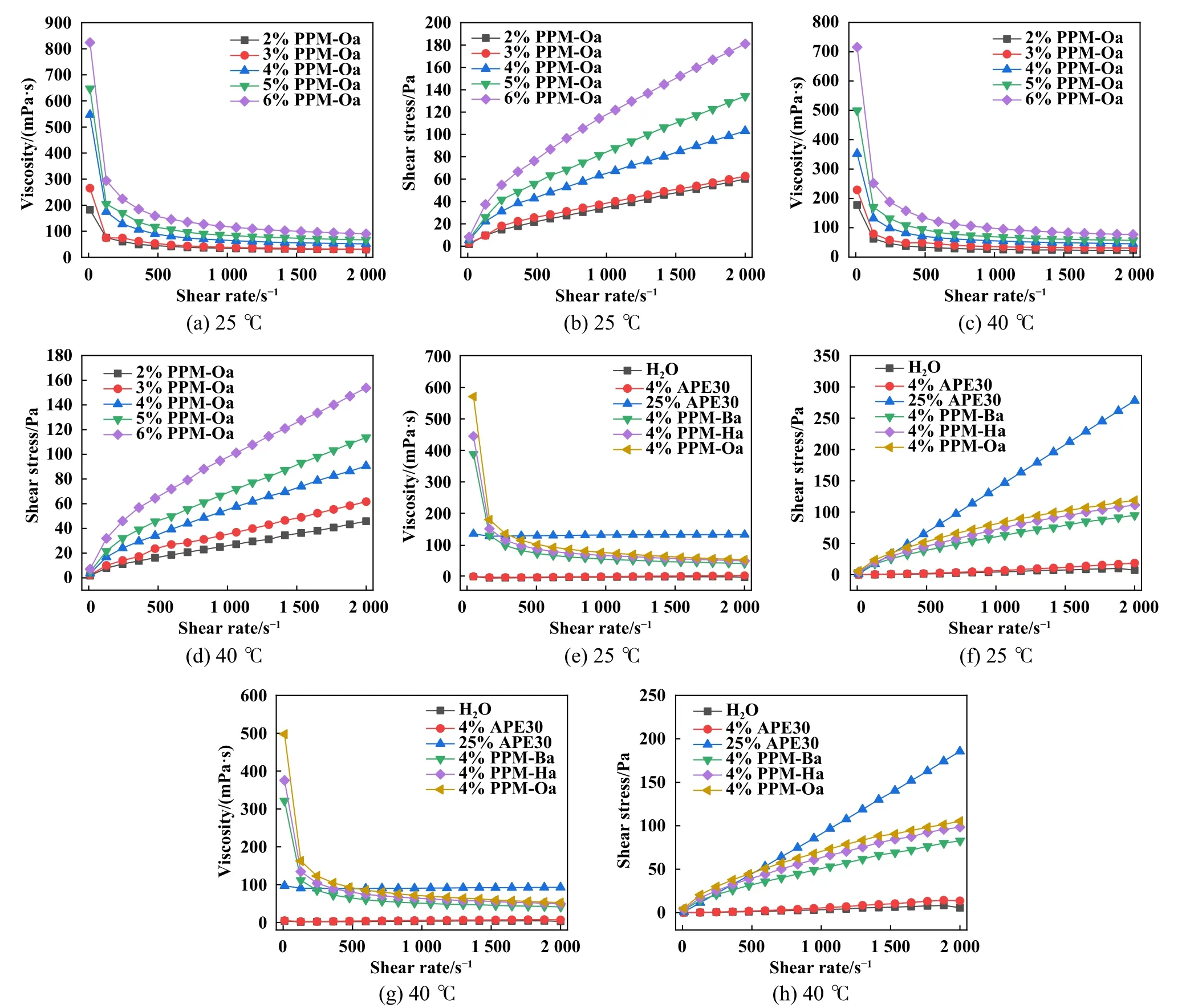

图3所示为剪切速率为1~2 000 s-1条件下,一系列水基润滑剂的动力学黏度和剪切应力变化随剪切速率的变化.如图3(a)和图3(e)所示,在25 ℃条件下,去离子水、含有不同剂量APE30和含有不同剂量及不同种类聚离子液体的水基润滑剂的动力学黏度随剪切速率的变化.其中,图3(a)中可以看出,含有不同剂量聚离子液体PPM-Oa的水基润滑剂的动力学黏度均随着剪切速率增大呈现下降趋势,表现出剪切稀化现象,推测其原因是剪切速率增加,PPM-Oa中分子链缠结结构部分被破坏,分子活动能力增加,分子链排列更为整齐,从而导致水基润滑剂动力学黏度下降.当剪切速率达到并超过500 s-1时,水基润滑剂的动力学黏度趋于稳定,不再呈现明显下降趋势.其中,PPM-Oa含量较高的水基润滑剂具有较高的动力学黏度.图3(e)给出了去离子水、含APE30的水基润滑剂和含4%三种不同聚离子液体的水基润滑剂的动力学黏度随剪切速率的变化.其中,在较低剪切速率下,含4%三种不同聚离子液体的水基润滑剂均呈现出剪切稀化行为,当剪切速率达到并超过500 s-1时,动力学黏度趋于稳定状态.含有不同剂量商业水基增粘剂APE30的水基润滑剂和去离子水动力学黏度在剪切速率变化时保持稳定.图3(c)和图3(g)所示为在40 ℃条件下,去离子水、含有不同剂量APE30和含有不同种类聚离子液体的水基润滑剂的动力学黏度随剪切速率的变化.上述水基润滑剂在40 ℃条件下的动力学黏度随剪切速率的变化规律与25 ℃条件下的变化规律基本相同.

图3(b)和图3(d)给出了25和40 ℃条件下,不同含量聚离子液体PPM-Oa的水基润滑剂的剪切应力随剪切速率的变化.结果发现,水基润滑剂的剪切应力随着剪切速率增大呈现线性上升趋势,直到剪切速率达到2 000 s-1时仍未出现明显的屈服极限点,因此水基润滑剂的剪切行为对应弹性变形.图3(f)和图3(h)给出了25和40 ℃条件下,去离子水、含有不同剂量APE30和不同种类聚离子液体的水基润滑剂的剪切应力随剪切速率的变化.可以看出,在25和40 ℃的条件下,剪切速率增大时,去离子水和含4% APE30水基润滑剂的剪切应力未发生明显变化,含25% APE30水基润滑剂和含有三种聚离子液体的水基润滑剂均表现为剪切应力随着剪切速率的上升呈现线性变化,且未出现明显的屈服极限,表明对应变形为弹性变形.上述分析表明聚离子液体在剪切过程中能够提升水基润滑剂的动力学黏度,使水基润滑剂具有较好的抗剪切能力,在摩擦副表面的接触间隙形成液态润滑薄膜,提升摩擦磨损性能.

Fig.3 (a)Dynamic viscosity and (b)shear stress of aqueous lubricants with different mass fractions of PPM-Oa as a function of shear rate at 25 ℃; (c)Dynamic viscosity and (d)shear stress of aqueous lubricants with different mass fractions of PPM-Oa as a function of shear rate at 40 ℃; The variation of (e)dynamic viscosity and (f)shear stress of DI water,diverse kinds of aqueous lubricant congtaining 4% APE30,25% APE30,4% PPM-Ba,4% PPM-Ha and 4% PPM-Oa with shear rate at 25 ℃; The variation of(g)dynamic viscosity and (h)shear stress of DI water,diverse kinds of aqueous lubricant containing 4% APE30,25% APE30,4%PPM-Ba,4% PPM-Ha and 4% PPM-Oa with shear rate at 40 ℃图3 25 ℃时含不同质量分数PPM-Oa的水基润滑剂的(a)动力学黏度和(b)剪切应力随剪切速率的变化;40℃时含不同质量分数PPM-Oa的水基润滑剂的(c)动力学黏度和(d)剪切应力随剪切速率的变化;去离子水、含4% APE30、25% APE30、4% PPMBa、4% PPM-Ha和4% PPM-Oa的水基润滑剂在25℃时的(e)动力学黏度和(f)剪切应力随剪切速率的变化;去离子水、含4%APE30、25% APE30、4% PPM-Ba、4% PPM-Ha和4% PPM-Oa的水基润滑剂在40 ℃时的(g)动力学黏度和(h)剪切应力随剪切速率的变化

2.3 摩擦磨损性能测试分析

图4(a)和图4(b)给出了含聚离子液体PPM-Oa的水基润滑剂的摩擦系数和摩擦副表面的磨损体积随水基润滑剂中PPM-Oa质量分数变化的规律.图4(a)中可以看出,随PPM-Oa质量分数升高,摩擦系数呈现先减小后增大趋势,当PPM-Oa添加量为4%时,对应摩擦系数最小.图4(b)中对应摩擦副表面的磨损体积也呈现类似趋势.

图4(c)和图4(d)给出了去离子水、含商业水基增黏剂APE30的质量分数为4%和25%的水基润滑剂、质量分数为4%的 PPM-Ba、PPM-Ha和 PPM-Oa水基润滑剂等作为润滑液时对应摩擦系数随时间的变化曲线以及其对应摩擦副表面的磨损体积.从图4中发现,去离子水作为润滑液时对应摩擦系数较大,其减摩效果差.当水基润滑液中商业水基增黏剂APE30质量分数为4%时,在滑动过程初始摩擦副启动不流畅导致摩擦系数上升,对应摩擦系数迅速增大后再陡然下降,平均摩擦系数高于去离子水作为润滑液时对应的摩擦系数;商业水基增黏剂APE30质量分数为25%时,由于黏度较高导致摩擦系数依然较高,表明APE30减摩性能较差,因此商业水基增黏剂APE30作为润滑添加剂需要配合使用减摩添加剂用以发挥作用.添加了聚离子液体的水溶液在聚离子液体质量分数为4%时,对应摩擦系数下降明显,经过短暂磨合期之后,对应摩擦系数在较长时间内保持平稳;其中PPM-Oa质量分数为4%的水基润滑剂表现出优异的减摩性能,平均摩擦系数维持在0.13左右.从图4(d)可以看出不同水基润滑剂润滑条件下对应摩擦副表面磨损体积的变化,其中去离子水润滑条件下对应摩擦副的磨损体积最大,当APE30质量分数为25%时,磨损体积下降表明APE30具备抗磨效果;三种含聚离子液体的水基润滑剂抗磨效果极为优异,磨损体积均低于1×10-3mm3,其中PPM-Oa质量分数为4%的水性润滑剂对应磨损体积最小,约为2.2×10-4mm3,PPM-Oa质量分数为4%的水基润滑剂具有最佳的减摩抗磨功能.

Fig.4 (a)Average friction coefficients and (b)wear volumes lubricated by DI water and aqueous lubricants containing PPM-Oa with different contents; (c)Friction coefficients and (b)wear volumes lubricated by DI water and aqueous lubricants containing APE,PPM-Ba,PPM-Ha and PPM-Oa图4 去离子水和含不同质量分数PPM-Oa的水基润滑剂润滑条件下对应平均摩擦系数变化曲线(a)和对应摩擦表面的磨损体积(b);去离子水、含APE30、含PPM-Ba、含PPM-Ha和含PPM-Oa的水基润滑剂的摩擦系数随时间变化(c)和对应摩擦表面的磨损体积(d)

2.4 磨损区域表面形貌分析

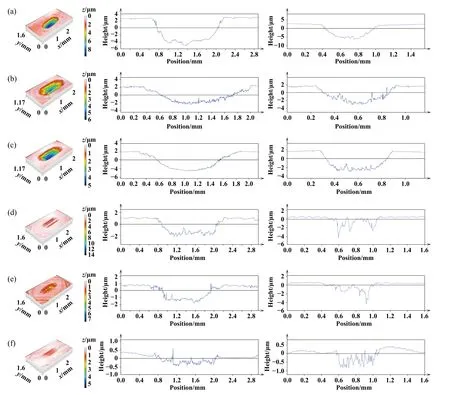

图5所示为不同水基润滑剂润滑条件下对应的摩擦副表面磨斑的三维形貌照片及横截面轮廓.图5(a)所示为去离子水润滑条件下对应磨斑表面的三维形貌,由剖面分析可以看出,对应的磨斑区域磨损严重.图5(b)和图5(c)所示分别为含4% APE30的水基润滑剂和含25% APE30的水基润滑剂润滑条件下对应摩擦副表面的磨斑形貌图,可以看出,随着商业水基增黏剂的含量增加,摩擦副磨损区域的表面积未产生明显变化,但剖面分析发现与去离子水润滑条件下相比,磨损区域深度有变浅的趋势.图5(d)、图5(e)和图5(f)所示分别为含4% PPM-Ba,4% PPM-Ha和4% PPM-Oa的水基润滑剂润滑条件下对应磨损表面的三维形貌图,发现磨损区域的表面积明显减小,剖面分析结果发现磨损区域深度明显减小,显然三种聚离子液体均在摩擦过程中显示了优异的抗磨损性能.

Fig.5 Three-dimensional morphology and corresponding X and Y-directional cross-section profiles of the worn surfaces lubricated by (a)DI water and diverse kinds of aqueous lubricant containing (b)4% APE30 ,(c)25% APE30,(d)4% PPM-Ba ,(e)4% PPM-Ha and (f)4% PPM-Oa图5 (a)去离子水、含有添加剂(b)4% APE30、(c)25% APE30、(d)4% PPM-Ba、(e)4% PPM-Ha和(f)4% PPM-Oa的水基润滑剂润滑条件下对应摩擦副表面磨损区域的三维形貌和对应磨损区域X和Y方向的横截面轮廓图

图6所示为摩擦副磨损区域表面形貌的SEM照片.图6(a)和图6(a1)为去离子水润滑条件下磨斑表面对应的SEM照片,发现磨斑处存在明显腐蚀坑和黏着磨损迹象.图6(b)和图6(b1)所示为含4% APE30水基润滑剂润滑条件下对应摩擦副磨损表面的SEM照片,图6(c)和图6(c1)所示为含25% APE30水基润滑剂润滑条件对应摩擦副磨损表面的SEM照片,可以看出含4% APE30和25% APE30水基润滑剂润滑条件下,摩擦副表面的腐蚀和黏着磨损均未得到明显抑制.图6(d)和图6(d1)、图6(e)和图6(e1)以及和图6(f)和图6(f1)分别为含4%PPM-Ba,4% PPM-Ha以及4% PPM-Oa水基润滑剂润滑条件下对应磨损表面形貌的SEM照片,发现在含三种聚离子液体的水基润滑剂润滑条件下,腐蚀均得到有效抑制,犁沟深度明显变浅,与去离子水润滑和含APE30的水基润滑剂润滑条件下相比,摩擦副表面的黏着磨损和刮擦明显减少.其中含PPM-Oa的水基润滑剂润滑条件下对应摩擦副表面磨斑面积最小,深度最浅,表明三种离子液体作为润滑添加剂时,PPM-Oa抗磨性能最好,与图4中给出的磨损体积测试数据一致.

Fig.6 SEM micrographs of surface on worn scars lubricated by by (a)DI water and diverse kinds of aqueous lubricant containing(b)4% APE30 ,(c)25% APE30,(d)4% PPM-Ba ,(e)4% PPM-Ha and (f)4% PPM-Oa图6 (a)去离子水、含有添加剂(b)4% APE30、(c)25% APE30、(d)4% PPM-Ba、(e)4% PPM-Ha和(f)4% PPM-Oa的水基润滑剂润滑条件下的磨斑形貌SEM照片

2.5 润滑机理分析

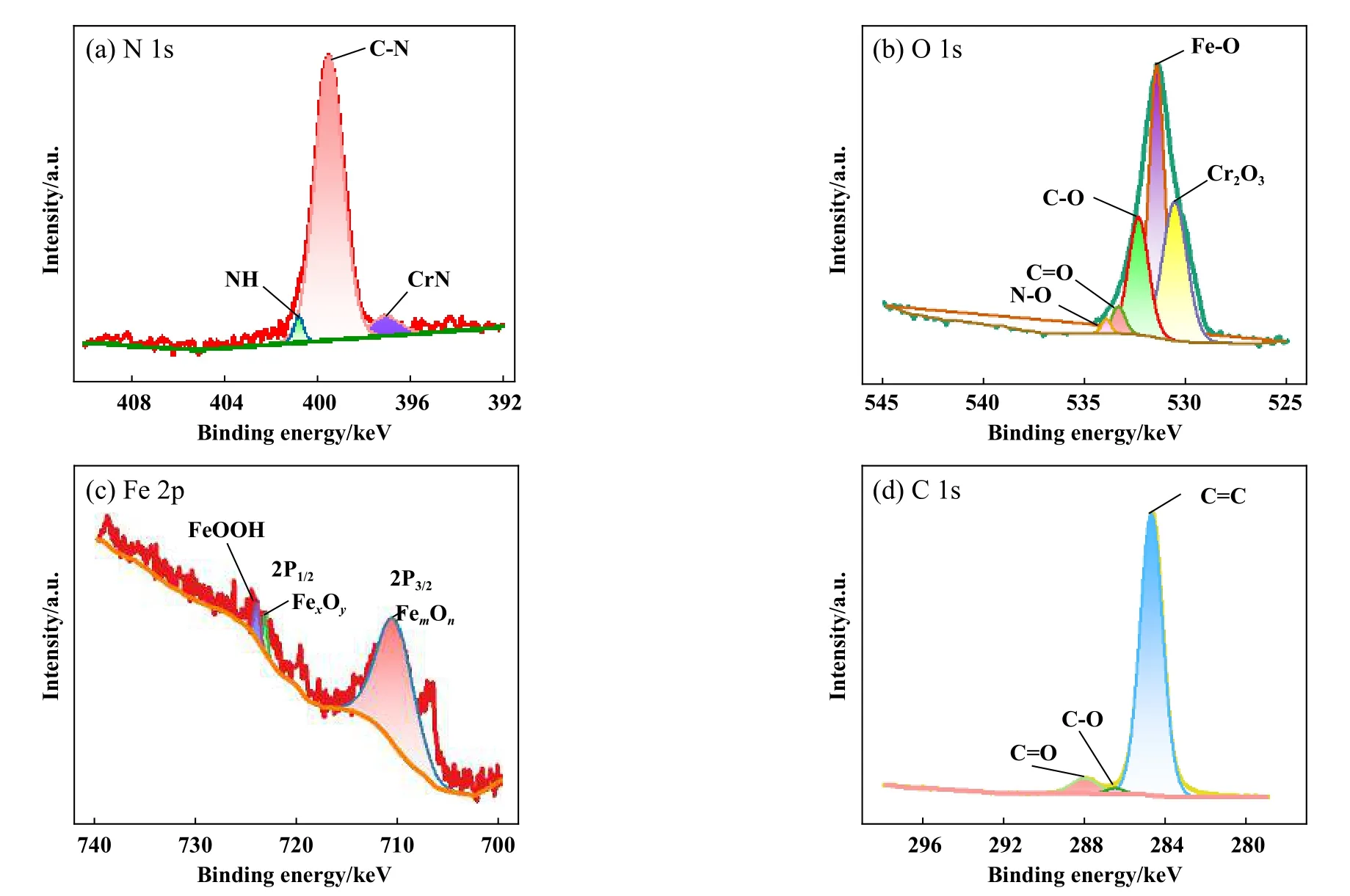

为了含聚离子液体的水基润滑剂的润滑机理,采用XPS分析4% PPM-Oa水基润滑剂作为润滑液使用后,摩擦副钢盘表面磨斑位置的化学组成.如图7所示,图7(a~d)分别给出了磨斑位置N 1s、O 1s、Fe 2p和C 1s的电子结合能.其中,N 1s在369.9、399.48和400.78 eV存在特征峰,意味着聚离子液体中的N元素与摩擦副表面发生反应,导致形成的摩擦化学反应膜含有相应氮化物CrN.对O 1s对应的特征峰位置拟合发现存在多个峰值,表明在摩擦副表面发生了复杂的摩擦化学反应,摩擦过程中在摩擦副表面形成的摩擦化学反应膜中含有多种氧化物.在282.4~286.1 eV的C1s峰可能源自于聚离子液体.Fe 2p (约710.0和724.8 eV)和O 1s(532.4 eV)对应的XPS峰可归因于Fe3O4、Fe2O3和FeO.综上所述,PPM-Oa作为水基润滑添加剂,在摩擦过程中,经历了复杂的摩擦化学反应,形成含有Fe3O4、Fe2O3和氮化物等的摩擦化学反应膜[31],其分子结构中的季铵阳离子和羧酸根阴离子也通过化学吸附和物理吸附在摩擦副表面形成化学吸附膜和物理吸附膜[32-33],摩擦化学反应膜、化学吸附膜和物理吸附膜共同发挥减摩抗磨性能.此外聚离子液体的大分子链在摩擦过程受到剪切,缠结结构未完全破坏,可能构成网状结构,使水性润滑剂具有低流动性和抗剪切能力强的特点,也增强极性官能团在摩擦副表面的化学吸附作用,进一步增强化学吸附膜的稳定性.

Fig.7 XPS spectra of the worn surface after being lubricated by aqueous lubricant with 4% PPM-Oa图7 含4%聚离子液体PPM-Oa的水基润滑剂润滑后对应磨损表面的XPS能谱

3 结论

a.合成三种不同的聚离子液体,其阳离子结构为季铵阳离子,对应阴离子为链长不同的有机羧酸根.腐蚀测试结果表明三种聚离子液体在水中均能够减缓金属表面的腐蚀,均表现出优于商业水基增黏剂APE30的耐腐蚀性能.

b.三种聚离子液体PPM-Ba,PPM-Ha和PPM-Oa作为添加剂均能显著提高水基润滑剂的黏度,在水基润滑剂中较低含量的聚离子液体能达到商业水基增黏剂APE30高剂量添加时的黏度,在25 ℃条件下聚离子液体均能显著改善水基润滑剂的减摩抗磨性能,由此可见聚离子液体兼具良好摩擦磨损性能和增黏性能,其中PPM-Oa作为水基润滑添加剂表现出优异的摩擦学性能.

c.通过对摩擦副表面磨损区域的表面形貌和化学组成进行观察和分析,探索聚离子液体作为润滑添加剂的润滑机理.结果证明,聚离子液体分子中N元素与金属基底存在复杂的摩擦化学反应生成摩擦化学反应膜并在摩擦副表面形成化学吸附膜和物理吸附膜,从而改善水基润滑剂的润滑性能.