钛合金/其他金属在海洋环境中的电偶腐蚀行为的研究进展

解 辉,武兴伟,刘 斌,刘 岩,石泽耀,张鋆浩,张赪栋

(1. 北京化工大学材料科学与工程学院 材料电化学过程与技术北京市重点实验室,北京 100029;2. 中国船舶及海洋工程设计研究院,上海 200011)

0 前 言

海水中含有大量的氯化物、硫酸盐等,导致海水具有极强的腐蚀性,在陆地上具有较好耐蚀性的材料,在海洋环境中都会遭受到腐蚀的破坏作用。因此,在海洋环境中,需要寻找一种具有高的比强度、同时又具有良好的耐蚀性和力学性能的金属材料,以更好地满足海洋环境对于金属材料的需求。对于船舶而言,钛合金正逐渐代替原有的金属材料[1-3],日本[4]、美国[5,6]和俄罗斯[2]等国家很早之前就开始用钛合金制作船舶的部件,并取得了很好的效果;日本早在2004年就开始研究钛板的腐蚀疲劳问题[4];而俄罗斯则是目前钛合金牌号最多、应用技术最成熟的国家[7]。

如今,海洋工业对节能和高性能的需求推动了材料朝着质量轻、比强度高和耐海水腐蚀的方向发展[8]。钛合金可以很好地满足这些要求,因而被认为是海洋应用中最有前途的金属材料之一[9-11]。海水管路是直接接触海水的部件,因此所承受的腐蚀程度也会更加严重,使用钛合金制作海水管路不仅能够增加管路使用寿命,还能减少后期的维护费用[6,12]。除了管路以外,钛合金在耐压壳体[2,13]、声呐导流罩和球鼻艏[14-15]、阀门[16]等方面都取得了广泛的应用。

但是,随着钛合金应用的增多,钛合金与其他金属的接触机会也随之增大。钛合金由于本身过高的电位,会导致与其接触的金属发生电偶腐蚀,加剧该金属的腐蚀程度。根据实际情况的不同,这种电偶腐蚀会受到阴阳极面积比、腐蚀环境条件等因素的影响,行为规律较为复杂,需要对钛合金/其他金属偶对的电偶腐蚀的影响因素、行为规律、微观机理等做进一步的分析与研究。

1 电偶腐蚀的基本原理、影响因素与研究方法

电偶腐蚀,又称为接触腐蚀,是2种及以上不同电位的金属直接或者间接接触(保证电连接)时,电位低的金属作为阳极,腐蚀速率增加,而电位高的金属作为阴极,腐蚀速率降低的一种腐蚀形态。

1.1 电偶腐蚀判据

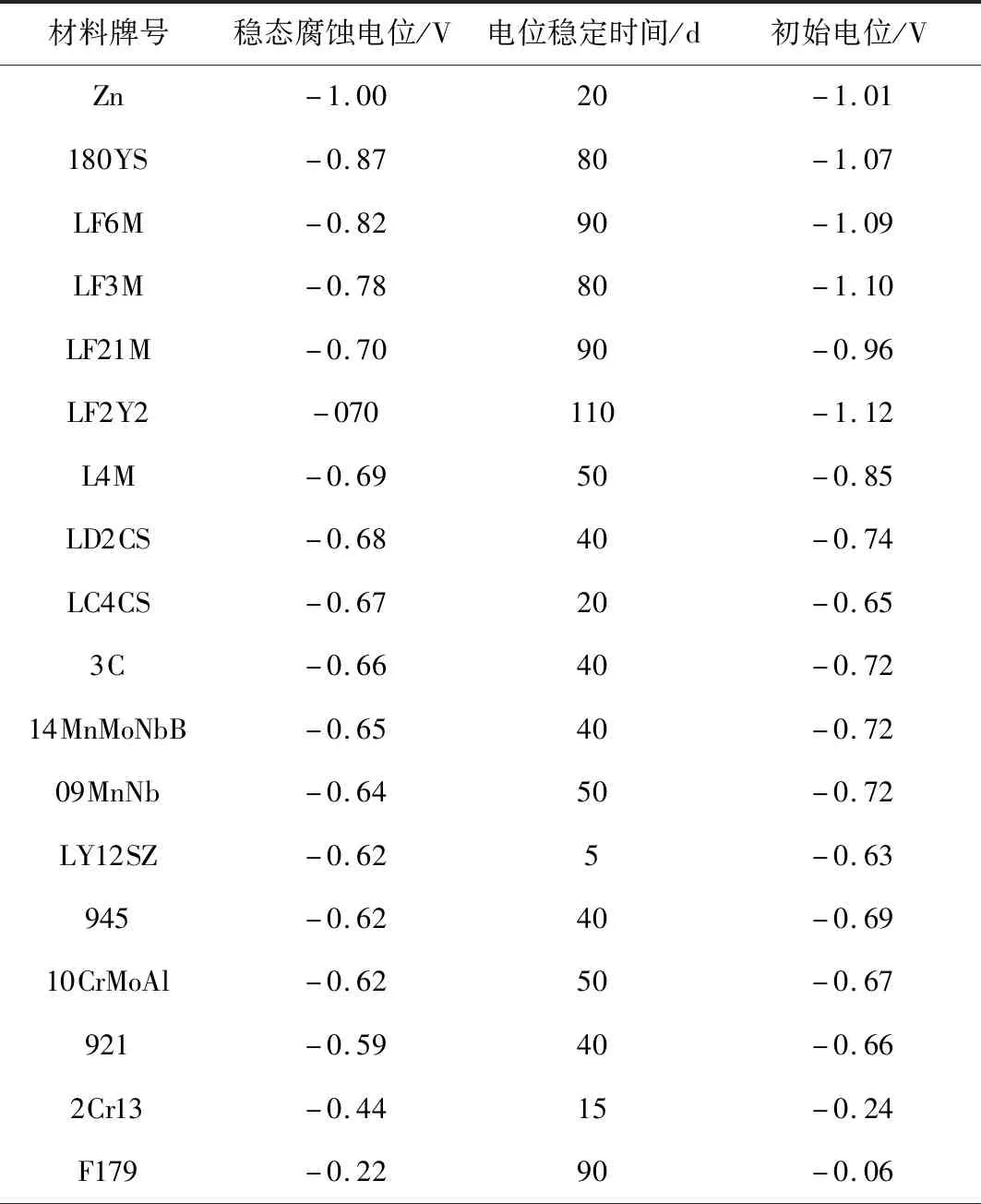

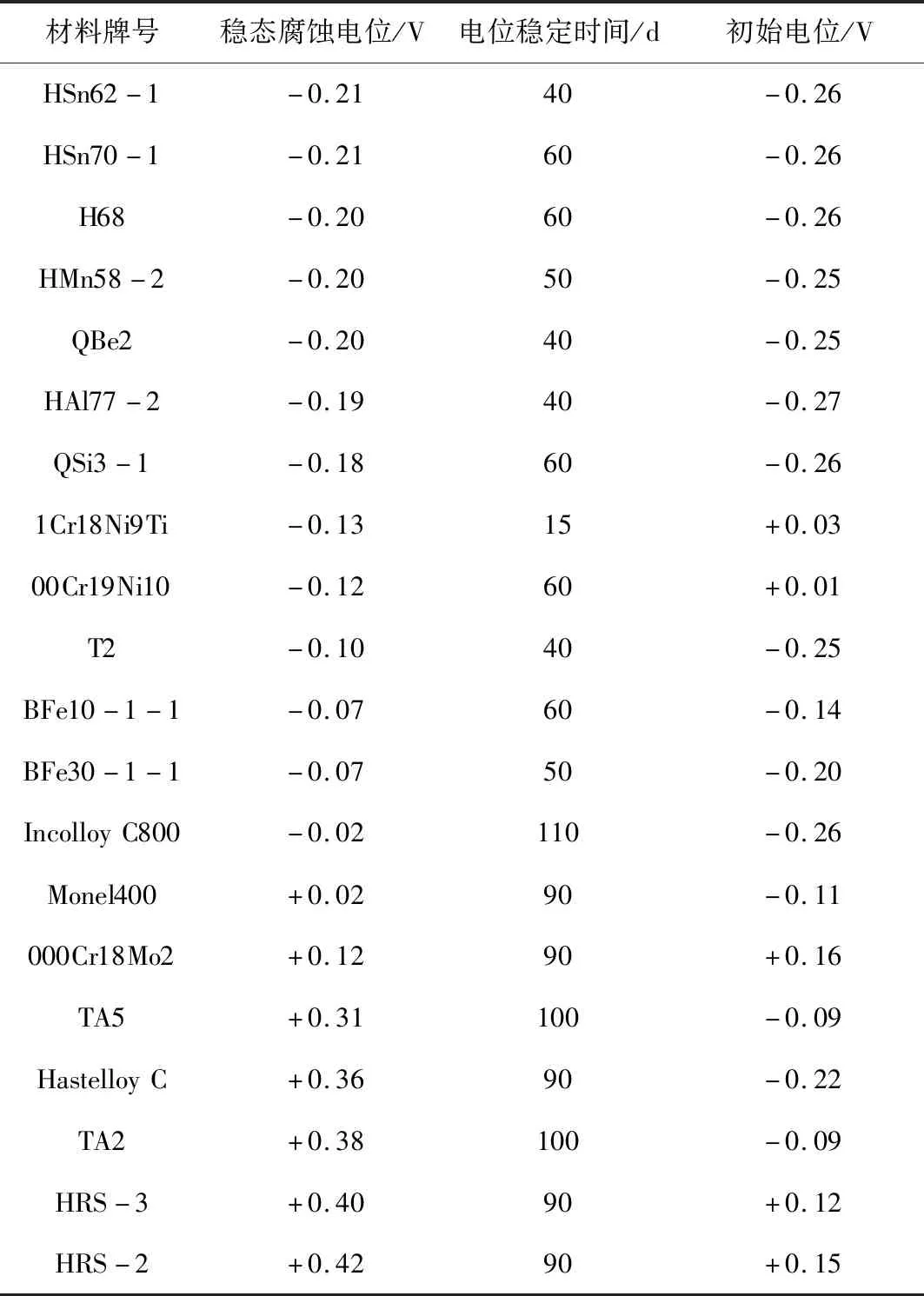

从热力学角度来解释电偶腐蚀,主要是由于不同金属之间存在电位差,电位差越大,电偶腐蚀倾向越大。不同金属之间的电位差可以通过电偶序来测定,海洋常用金属的电偶序如表1所示[17]。所谓电偶序就是将金属材料在特定的电解质溶液中实测的腐蚀(稳定)电位值按高低(或大小)排列成表的形式。根据电偶序可以大致判定电偶腐蚀的发生方向。

漆路平等[18]从动力学判据用发生电偶腐蚀的阴极流向阳极的电偶电流密度来判定电偶腐蚀的程度。一般来说,电偶腐蚀速率与电偶电流密度大小成正比,“大阴极小阳极”效应增加了电偶电流密度的大小,从而加剧了电偶腐蚀程度,如图1和图2[19]所示。

其中,电偶电流密度可用式(1)表示;

(1)

式中Jg——电偶电流密度,A/cm2

Ea、Ec——阳极、阴极金属偶接前电极电位,V

Pa、Pc——阳极、阴极平均极化率(dφ/di,无量纲)

Sa、Sc——阳极、阴极金属的面积,cm2

R——基体的欧姆电阻,Ω·cm2

表1 常用金属材料在海水中的腐蚀电位序和电位数据Table 1 Corrosion potential sequence and potential data of common metal materials in seawater

(续表1)Table 1

1.2 影响因素

电偶腐蚀的影响因素较多[20,21],偶对材料的性质(自腐蚀电位差、极化作用)以及几何性质(阴阳面积比、间距)等。海水环境因素:海水流动速度、温度、海水含氧量、Cl-浓度等都可能会影响钛合金的电偶腐蚀。对于长时间在海水中航行的船舶,海洋中的生物以及代谢产物对电偶腐蚀也有一定的影响[22]。

1.2.1 自腐蚀电位差

根据电偶腐蚀的原理可以知道,当不同金属之间有不同的电位差时才会发生电偶腐蚀。因此金属的自腐蚀电位差是影响金属电偶腐蚀的最主要因素。自腐蚀电位差越大,电偶腐蚀发生的可能性越大。Umeda等[23]在研究Ti/Mg-Al时发现:界面处形成的Ti-Al金属间层和Al扩散层有效地减小了界面处的表面电势差,降低了电偶腐蚀效应。

1.2.2 极化作用

自腐蚀电位差是判定电偶腐蚀的最主要因素,而极化作用则会显著影响电偶腐蚀的速度。有关研究表明[21],电偶对不锈钢/Al和Cu/Al的2者电位差相差很小,但是Cu/Al的腐蚀速率要快得多,主要是因为铜的极化率小,使腐蚀体系的阴极反应速率增大。

1.2.3 阴/阳极面积比及其间距

通常情况下,阴/阳极面积比越大,电偶腐蚀的速率会越大,即所谓的“大阴极小阳极”。Wang等[24]在研究TA2/921A时认为:海水中的电偶腐蚀速率与Sc/Sa呈线性增长,但由于电势漂移和驱动电压降低,腐蚀速率降低。王海林等[19]在研究碳钢/钛合金在模拟海水中的电偶腐蚀行为时发现:阴/阳面积极比越大,电偶电流越大,电偶电位基本不变,碳钢腐蚀速率增大。王健等[25]在研究316L/2205和1Cr17Ni2/2205的电偶腐蚀行为时发现,阳阴极面积比减小,耦合电极电位减小,耦合电流增大,电偶腐蚀速率增大。电偶腐蚀的速率大小应该与耦合电流有关,与耦合电极电位的相关性小一些。增大阴阳极的间距,可理解为增加腐蚀原电池的电阻。一般情况下,间距越大,电偶电流密度越小[26,27]。Wang等[28]对铜-铝电偶腐蚀行为的研究结果表明,随着NaCl浓度的增大和阴阳极距离的减少,阳极腐蚀程度逐渐加剧。

1.2.4 环境因素

研究表明环境温度和介质流速对电偶腐蚀均有不同程度的影响[29,30]。当钛合金作为船舶材料应用时,不仅需要适应静水的环境条件,更需要适应航行时海水流速的变化。有关研究表明,当金属发生电偶腐蚀时,电偶的平均电流密度随着阴极/阳极面积比和溶液流速的增大而增加[31]。温度对电偶腐蚀的影响主要有2方面: 一方面,温度升高会提高电化学反应动力,另一方面温度升高会减少海水中的含氧量。通常而言,O2是电偶腐蚀的去极化剂,会显著影响腐蚀进程[32]。彭泽煊等[33]发现温度对TA2/921A的电偶腐蚀行为有很大影响,随着温度的升高,921A/TA2偶对的腐蚀速率呈指数函数增大,符合阿仑尼乌斯定律。

1.3 电偶腐蚀的试验与研究方法

电偶腐蚀的测量方法最早见于文献[34]。测量方法主要围绕偶对的电位、电流、极化曲线3个方面进行,腐蚀形貌和产物成分分析主要通过SEM、XRD等手段进行。通过电位测量测量金属之间的电偶序,从而判断热力学趋势,电流测量可以更加清晰地表明电偶腐蚀的腐蚀程度,极化曲线则可以测量偶对的腐蚀速率,为判断电偶腐蚀提供数据支撑。

1.3.1 电偶腐蚀测量

绝大多数的腐蚀过程本质都是电化学性质的,通过电化学测试可以进一步研究金属的腐蚀机理。

电极电位和电流测量:(1)测量无外加电流情况下,金属试样的自然腐蚀电位随时间的变化。(2)测量金属在外加电流作用下的极化电位和极化电流密度随时间的变化。

极化曲线测量:控制电流法和控制电位法。

微区电化学法[35]:丝束电极技术(WBE)、扫描振动参比电极技术(SVET),局部电化学交流阻抗技术(LEIS),扫描开尔文探针技术(SKP)。

电偶腐蚀测试:参照GB/T 15748-1995“船用金属材料电偶腐蚀试验方法”[36]进行。将材料组合成偶对,每组试验各3个平行样,偶对试样与饱和甘汞电极(SCE)组成三电极体系。采用合适的方法(如autolab电化学工作站)测量并分析数据。

失重法是目前最为常用且操作最简单的腐蚀测量方法之一。主要是测量金属腐蚀前后质量的差异与变化,并记录腐蚀时间,进而得出腐蚀速率。

1.3.2 腐蚀形貌分析

分析金属腐蚀形貌不仅能够直接观察金属的腐蚀破坏程度,还能够根据腐蚀的位置不同判断金属的腐蚀机理。目前常用方法是SEM或者光学显微镜等技术观察微观腐蚀形貌,而共聚焦显微镜[37](CLSM)相对传统的观测方法具有超大景深、清晰度好、分辨率高、制样简单、操作方便、提供高精度三维成像数据等优势,是一种极具发展潜力的金属腐蚀形貌观测技术之一。

通过腐蚀产物成分分析可以判断分析腐蚀反应机理与进程,目前常用方法是XRD、EDS等。德国徕卡(DM6 MLIBS)显微镜测定微观结构成分的时间可节省 90%,集成激光光谱功能可在1秒钟内针对显微镜中的材料结构提供准确的化学元素图谱,同时无需提前制备样品,是目前一种新型的金属成分分析设备;X射线荧光光谱法(XRF)则能够根据元素含量的不同显示出不同的荧光强度,方便快捷,是目前一种新型的检测技术。

2 钛合金/其他金属的电偶腐蚀研究现状

目前,钛合金较高的价格在一定程度上限制了它在海洋工程中的大范围应用,但是在某些关键的部位与应用场合,仍然需要使用钛合金材料,因为它在海洋环境中的耐蚀性十分优异,能够有效防止氯离子的点蚀破坏作用[38-40],钛的耐蚀性主要与以下几个因素有关[41,42]:(1)表面形成的钝化膜增加了自身的电位,使其处于电偶阴极而受到保护;(2)钝化膜本身对腐蚀介质的物理屏蔽作用,以及阻碍的电偶腐蚀过程中电子的传递过程。在钝化膜的作用下,钛合金的电位会远高于其他金属,从而使低电位金属有严重的电偶腐蚀倾向。

2.1 钛合金/铜合金

铜合金广泛应用在海洋工程中,比如在海水淡化设施、海洋石油工业以及船舶工业中[43],但是铜合金很容易在含氯化物的海洋中产生点蚀和局部腐蚀,这会导致在海上安装中铜合金设备极易发生非均匀的局部腐蚀[44],与此同时,铜合金在与钛合金接触时还容易受电偶腐蚀的影响。

2.1.1 钛合金/铜锌合金

钛合金和黄铜的电位相差360 mV左右,根据电偶腐蚀的原理,2种金属之间有很大的自腐蚀电位差,同时钛合金表面会生成厚度为0.5~7.0 nm的钝化膜[45],对于TA2钛合金来说,在pH值为5,温度为20 ℃的1.5%(质量分数)NaCl的溶液中浸泡240 h的钝化膜最为致密[46]。但是实际情况是,某些钛合金与黄铜在海水中相接触时并未产生很严重的腐蚀。Zhao等[47]的研究表明,虽然Ti60与H62的电位相差很大,但H62的加速腐蚀效果并不明显,如图3所示。主要原因是Ti60表面的钝化膜能够有效地阻碍电荷转移进程,造成低的阴极反应,从而减缓阳极的加速腐蚀。同时,通过扫描振动电极技术(SVET)等检测偶对的电流密度,结果表明TA2/H62偶对在浸泡15 d时的电流密度趋近于0,不会发生严重的电偶腐蚀效应,如图4和图5所示。

2.1.2 钛合金/铜镍合金

铜镍合金作为一种常用的船舶管路合金,在与钛合金偶接时,由于2者表面都会钝化,其电偶效应可能有所不同。陈兴伟[48]的研究表明,在低氧的条件下,B10的钝化能力以及自我修复能力较弱,但是随着氧气浓度的增加,其表面的钝化膜逐渐形成,电位正移,防护能力较好,如图6所示。通常情况下,偶对之间的腐蚀倾向随着阴极面积的增大而增大;在此条件下,过大的阴极面积意味着阴极接触氧气的面积增大,因此导致扩散电流增大,从而导致阳极钝化膜的溶解。试验表明,由于TA2和B10表面钝化膜对电偶效应的共同影响作用,导致偶对的电偶效应与阴阳极面积比没有明确的线性关系,如图7所示。

Rahimi等[49]在研究铜-钛焊接界面时发现,在刚浸泡的3.5%NaCl腐蚀性溶液中,Cu侧比Ti侧具有更高的电位为电偶阴极。在腐蚀性介质中浸泡约1 h后,钛合金成为阴极。如图8所示,在电偶腐蚀测量刚开始时,电流和电位值的急剧增加表明Ti侧的氧化膜在快速生长,这增加了Ti侧的耐腐蚀性,并反映了将Ti从阳极改变为阴极的趋势。通过对钛合金进行X射线能谱分析(EDS),结果表明:随着钛侧氧含量的增加,表面钛氧化物膜层在不断生成,如图9所示。

综上所述,对于钛合金而言,一方面,钛合金表面氧化膜会对电偶电流起到一定的抑制作用,另一方面,钝化膜导致钛合金过高的正电位,增加了与铜合金之间的电位差从而加速了电偶腐蚀。对于铜合金而言,表面钝化产物在腐蚀初期会保护阳极金属免受腐蚀,但随之腐蚀时间的延长,阳极的钝化膜会逐渐溶解,对基体金属的保护作用会逐渐减弱。

2.2 钛合金/钢

钢材是海洋工程中用量最多的传统金属材料,其价格低廉、硬度和焊接性能良好,因此被广泛应用在船舶工业中。但是钢在与铜合金或者钛合金连接时,钢容易因为电偶腐蚀的效应而加速腐蚀,而B10和钛合金则作为阴极受到保护[50,51]。

Astarita等[52]采用电化学噪声(EN)技术研究不锈钢/钛合金接头的腐蚀行为时发现,虽然2者的电压差在达到280 mV时,偶对中不锈钢会被腐蚀,但是钛表面的钝化膜限制了电流,如图10所示。研究表明,仅当钛的面积大大超过钢的面积时,且完全在浸入导电性足够强的电解质的条件下,钛与不锈钢之间的电偶腐蚀才会比较严重,也就是说,当电流过大时,钛合金钝化膜对电流的阻挡作用远远小于电流对阳极的腐蚀影响,这才导致阳极发生严重的腐蚀。

孙禹宏等[53]研究了钛合金和95钢的电偶腐蚀行为后发现,钢作为阳极时,电偶腐蚀速率随阳/阴极面积比的增大而增大(该试验是在小阴极大阳极的情况下进行的),如图11所示。

针对钢/钛偶对在海水中的腐蚀,国内外文献总结出以下规律:

(1)钢在海水中偶合,阳极的腐蚀速率随阴/阳极腐蚀电位差和阴/阳极面积比的增大而增大,阳极腐蚀速率与阴/阳极面积比的关系是非线性的。

(2)偶对阴极的腐蚀速率随阴/阳极面积比减小和阴/阳极电位差增大而减小。随阴/阳极面积比的增大,阴极的腐蚀速率逐渐接近自腐蚀速率[54]。

2.3 钛合金/铝合金

孙强[58]通过建立7B04铝合金和TA15钛合金在模拟海洋环境中的电偶腐蚀模型,仿真得到电极表面的电偶电位和电偶电流密度的分布,并通过一系列计算表明材料间的电位差提供了电偶腐蚀的动力,并最终导致铝合金作为电偶阳极腐蚀被加速,如图13,14所示。

3 钛合金/其他金属的存在问题与解决途径

3.1 存在问题

钛合金具有优异的耐蚀性,在海洋工程中具有广阔的应用前景,对提高工程与装备安全性、可靠性具有十分重要的意义。目前在钛合金电偶腐蚀研究方面已经开展了一些工作,但尚不是十分系统完善,主要存在以下方面的问题[59]:

(1)针对钛合金表面钝化膜的分析与应用研究较少;

(2)缺乏针对钛合金电偶腐蚀和防护技术有效可靠的试验方案;

(3)针对钛合金多电偶的腐蚀缺乏系统研究;

(4)船用钛合金电偶腐蚀尚未建立完善体系,缺乏标准规范等。

3.2 解决途径

为了更好地分析钛合金/其他金属的电偶腐蚀与防护技术,主要采用以下几种方法[60,61]:

(1)分析钝化膜成分的对电偶腐蚀的影响,采用新型检测技术表征钝化膜成分,分析引起钝化膜电阻率变化的因素[62,63];

(2)选用电偶序接近的材料,同时避免大阴极小阳极效应;

(3)电绝缘涂层是目前最有效的电偶腐蚀控制技术,可使异种金属间电偶电流降低95%~99%;

(4)在钛合金/其他金属管路的连接施加电绝缘材料是最常用的电偶腐蚀防护技术(界面处大约2.5 cm 长的 PVC 绝缘管段可使电偶电流降低20%~50%[64])。

4 结 语

(1)铜合金有一定的自钝化能力,与钛合金连接时作为偶对阳极,但是并不一定会因电偶效应被加速腐蚀;铜合金由于受到自身钝化膜和钛钝化膜对流通电子阻碍的作用,所发生的电偶腐蚀效应与阴阳面积比没有明显的线性规律。

(2)钢通常电极电位比较低,与钛连接时二者有很大的电位差,会受到严重的电偶腐蚀的影响;钢作为阳极的腐蚀速率随阴/阳极腐蚀电位差和阴/阳极面积比的增大而增大,但是腐蚀速率随阴/阳极面积比的增大有1个极限值。

(3)铝合金在常温下的标准电极电位约为-1.67 V, 在与钛这种高电位金属接触形成电偶对时,二者之间有较大的电偶电流,即使铝有很强的钝化能力,在连接处仍作为阳极被加速腐蚀,但是远离接触的部分却不会受到严重电偶腐蚀的影响。

钛合金是一种十分理想的舰船材料,合理地使用钛合金可以大幅提高舰船的整体性能,为了更好的研究钛合金与其他金属的电偶腐蚀行为,一方面应加强钛合金/其它金属电偶腐蚀的基础理论研究,从热力学和动力学角度阐明其腐蚀行为规律和微观机制;另一方面应尽快建立完善舰船钛合金腐蚀体系,形成行业标准规范。

随着海洋工程中新型金属材料的不断应用,钛合金/其它金属材料的电偶腐蚀问题将会越来越复杂,需要采用更先进的试验技术与研究方法,全面掌握其电偶腐蚀行为规律,解决不同材料之间产生的腐蚀问题,确保钛合金的高效利用和海洋工程的可靠运行。