恒流恒压交互作用对6063铝合金微弧氧化陶瓷膜层组织与性能的影响

葛 晗,姜 波,王 超,宋仁国

(常州大学 a. 材料科学与工程学院,b. 江苏省材料表面科学与技术重点实验室,江苏 常州 213164)

0 前 言

铝合金一般具有重量轻、导热性好、密度小、塑性高等特性,被广泛用于各个行业,比如航天航空、冶金、现代兵器、汽车行业等[1]。但是,铝合金也有一定的缺陷,如硬度低、摩擦系数大等,这些因素会在一定程度上影响铝合金的使用范围。在众多改变表面性能的方法中,微弧氧化处理可以有效地改善铝合金的硬度等性能[2-6]。

微弧氧化(MAO)是一种高效、低能耗、保护环境的有色金属表面改性方法[7]。作为一种相对较新的轻合金表面改性技术,它通过电源、电解液以及其他参数的组合,在Al、Mg、Ti等金属及其合金表面依靠电源发生弧光放电产生的瞬时高温高压作用,生长出以基体金属氧化物为主的陶瓷膜层,并伴随着爆鸣、放热等现象[8-10]。微弧氧化后制得的膜层是原位生长膜层,膜层与基体之间的结合力较强,同时提高了基体的耐磨性、耐腐蚀性等特性[11]。有研究指出,MAO涂层的性能取决于电解质、电化学参数、电源类型和基体粗糙度[12-15]。为了获得理想的涂层,近年来研究者们对MAO工艺的影响因素进行了大量的研究。大多数研究都是在恒压、恒流模式下进行的微弧氧化,但对恒流恒压交互作用的微弧氧化模式研究甚少[16-19]。

本工作的主要目的是在同一电解液下,探索不同MAO工作模式(恒压、恒流、先恒流再恒压、先恒压再恒流)对6063铝合金微弧氧化膜层的影响。采用扫描电镜和X射线衍射仪表征样品的微观形貌和相组成,高温摩擦磨损机测试其耐磨性,使用电化学工作站,在3.5%(质量分数)NaCl溶液中测试极化曲线和电化学阻抗谱。通过比较膜层厚度、表面微观形貌、相组成、耐蚀性等方面,进而选择出一种优异的微弧氧化模式。

1 实验材料与测试方法

1.1 材 料

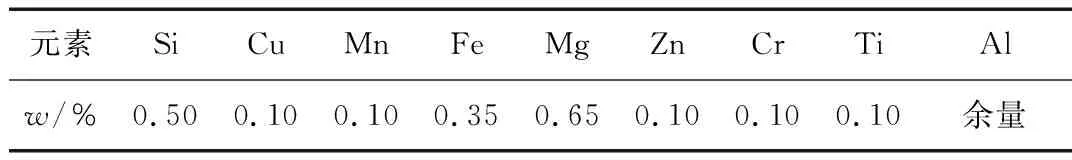

使用的实验材料为6063铝合金,其化学成分如表1所示。通过线切割将板材加工成30 mm×25 mm×3 mm的试样,用400、800、1 000、1 200号砂纸打磨,除去表面污渍,用无水乙醇超声波清洗脱脂后再用去离子水冲洗干净并放入干燥箱干燥备用。配制硅酸盐体系电解液:10 g/L Na2SiO3, 1 g/L KOH。微弧氧化系统由电源控制器、电解池和冷却系统组成,为了保证电接触的稳定性,在样品边角做一个直径2 mm的螺纹孔,并在样品上拧上一根外螺纹的薄铝棒。

表1 6063铝合金化学成分

1.2 微弧氧化膜层制备

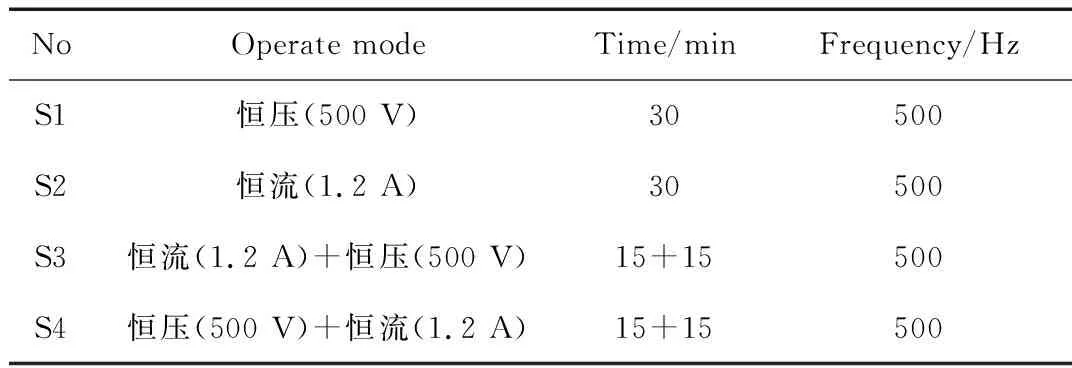

采用4种MAO工作模式(恒压、恒流、先恒流再恒压、先恒压再恒流)分别对6063铝合金试样进行微弧氧化的过程中,在冷却系统的作用下保持电解液的温度为20 ℃。具体参数及对应标签如表2所示。所有样品在MAO处理后立即用蒸馏水彻底冲洗干净并在鼓风干燥箱中干燥。

表2 涂层样品的微弧氧化参数

1.3 性能测试

(1)采用JSM - 6510扫描电子显微镜(SEM)表征6063铝合金微弧氧化膜层的表面形貌和截面特征,并测量膜层厚度。

(2)采用Digaku D/max - 2500 型X射线衍射仪对相组成和成分进行分析,扫描速率为1 (°)/min,扫描角度为20°~80°,步长为0.02°,采用MDI Jade 5.0软件进行数据分析。

(3)为增强膜层厚度测试的可信性,采用TT240涡流测厚仪对每个涂层试样在10个不同的位置进行了厚度测量,并进行了4次扫描,以评估试样不同位置之间的膜层厚度差。

(4)采用OLS4100激光共聚焦显微镜测试样品微弧氧化膜层的表面粗糙度。

(5)采用HT - 600高温摩擦磨损试验机测试了膜层在常温下的摩擦磨损性能,对磨材料为Si3N4陶瓷球,动态载荷50 N,转速200 r/min,最大摩擦系数设为3,对磨时间20 min。

(6)采用CS350型电化学工作站测试了试样的极化曲线和电化学阻抗谱。饱和甘汞电极为参比电极,铂电极为辅助电极,测试的样品作为工作电极,样品裸露面积1 cm2,腐蚀介质为3.5 %NaCl溶液,测试在室温下进行,实验延迟30 min待开路电位稳定,动电位极化曲线的扫描电压为-1.2 V到-0.2 V,电化学阻抗谱(EIS)测试频率为1.0×(10-2~105) Hz,扫描速率5 mV/s,每次实验重复3次,以确保实验的准确性。

2 结果与分析

2.1 电流电压时间曲线

图1为4种不同微弧氧化模式下电流、电压随时间变化的曲线,其中电流、电压按照前3 min每隔15 s,3 min后每隔30 s进行记录。从图1可以看出S3样件制备过程中,先恒流(1.2 A) 15 min时膜层的终止电压大约为480 V,然后关闭电源,重新启动转换微弧氧化工作模式为恒压(500 V), 15 min时所对应的电流约为0.85 A;S4样品制备过程中,先恒压(500 V) 15 min时电流约为1.0 A,然后转换工作模式为恒流(1.2 A) 15 min所对应的膜层终止电压为500 V。

2.2 微弧氧化膜层形貌特征

图2为S1、S2、S3、S4 4种微弧氧化模式下分别制得的陶瓷膜层表面及截面的特征SEM形貌。由图2可看出在4种工作模式下制得的膜层都有微孔,孔径约为2~6 μm,呈现火山形貌,这些微孔是由微弧氧化放电通道中喷出的熔融氧化物和气泡形成的。在S1与S4模式下制备的陶瓷膜层表面的孔隙率较大,表面不平整,截面膜层不致密且粗糙,膜层厚度较小。S2模式下膜层表面微孔较少,截面膜层较致密。S3模式下的微孔最少,截面膜层的厚度最大,为14.7 μm,膜层致密均匀且光滑,与基体的结合较为紧密,性能相对其它3种工作模式来说更加优异。

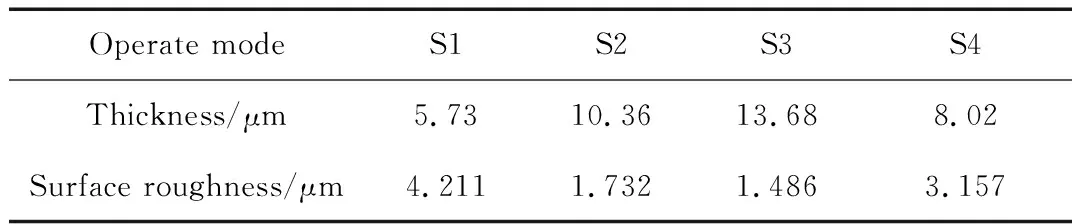

在4种MAO模式下制得的陶瓷膜层经涡流测厚仪、激光共聚焦显微镜测得的厚度与表面粗糙度如表3所示,通过表3可知,在S3模式下制备的陶瓷膜层的厚度最大,膜层的表面粗糙度最小。

表3 不同MAO模式下制得的试样膜层的厚度与表面粗糙度

2.3 微弧氧化膜层物相分析

对4种不同MAO模式下制得的陶瓷膜层进行XRD分析,结果如图3所示。4种不同工作模式下制得的6063铝合金陶瓷膜层主要由α - Al2O3和γ - Al2O3组成,α - Al2O3为陶瓷膜层的致密层,γ - Al2O3为其疏松层,6063 Al的衍射峰来自于基体,其中α - Al2O3相比于γ - Al2O3而言,其硬度更高,耐磨性能更好。在温度超过1 273 K时,γ - Al2O3会不可逆地转化为α - Al2O3,α - Al2O3的出现说明了微弧氧化放电过程中的温度很高,这种转化使得陶瓷膜的各项性能都得到了较大的提高。

2.4 微弧氧化膜层的摩擦性能

在4种MAO模式下制得膜层的摩擦系数如图4所示。在4种MAO模式下制得的膜层的摩擦系数随时间变化的前期,摩擦系数都比较小。这是因为在前期,膜层形貌上的突起部分与对磨材料接触面积较小。当时间在1~3 min之间时,摩擦系数迅速增长,是因为膜层与对磨材料接触面积越来越大。在3 min以后,摩擦系数在平稳范围内波动,这是因为对磨材料填充在了材料的孔隙内,不会有突起与对磨材料发生摩擦。从图4中可看出,6063铝合金基材摩擦磨损率为1.8,在分别经过S1、S2、S3、S4 4种MAO模式处理后,其摩擦磨损率与基材相比均有所降低,其中S1模式下的摩擦系数最大,为1.7左右,S3模式下的摩擦系数最小,为1.1左右。结合SEM形貌分析,S1模式下膜层的孔隙率较高、孔径较大,膜层的摩擦系数在一定程度上受到膜层致密性的影响。此外,从表3可以看出S1 MAO模式下膜层的表面粗糙度比其他模式制得的膜层的大,表面粗糙度较大也不利于膜层的摩擦性能,S3模式下膜层表面粗糙度最小,膜层较为致密,孔隙率小,表面较为平整,故其摩擦系数最小,耐磨性较好。

2.5 动电位极化曲线分析

如图5为在不同MAO模式下制备的试样在3.5%(质量分数)NaCl溶液中的动电位极化曲线,表4为动电位极化曲线拟合得到的腐蚀电位Ecorr、腐蚀电流密度Jcorr和腐蚀速率。

表4 极化曲线拟合值

由表4可得,基材与S1、S2、S3、S4模式下制备的试样的腐蚀电位分别为-0.63,-0.62,-0.52,-0.46,-0.65 V。由于腐蚀电位越大,腐蚀电流密度越小,则膜层的耐腐蚀性就越好。由表4可知,S3模式下制备膜层的腐蚀电流密度为1.40×10-6A/cm2,较基材而言降低了1个数量级。腐蚀电流密度的减少意味着腐蚀速率下降。由于较致密的微弧氧化膜层可以更有效地阻止腐蚀介质进入,增加了腐蚀性Cl-离子渗透膜层的阻力,故耐腐蚀性能更优异。这一点与分析图2 SEM形貌得到的结论一致。同时极化结果表明,S3模式条件下制备的陶瓷膜层的腐蚀速率比基材的降低了3倍多,这表明本工作采用的S3微弧氧化模式制备的陶瓷膜层具有合理的低腐蚀速率和良好的耐蚀性。

2.6 电化学阻抗谱分析

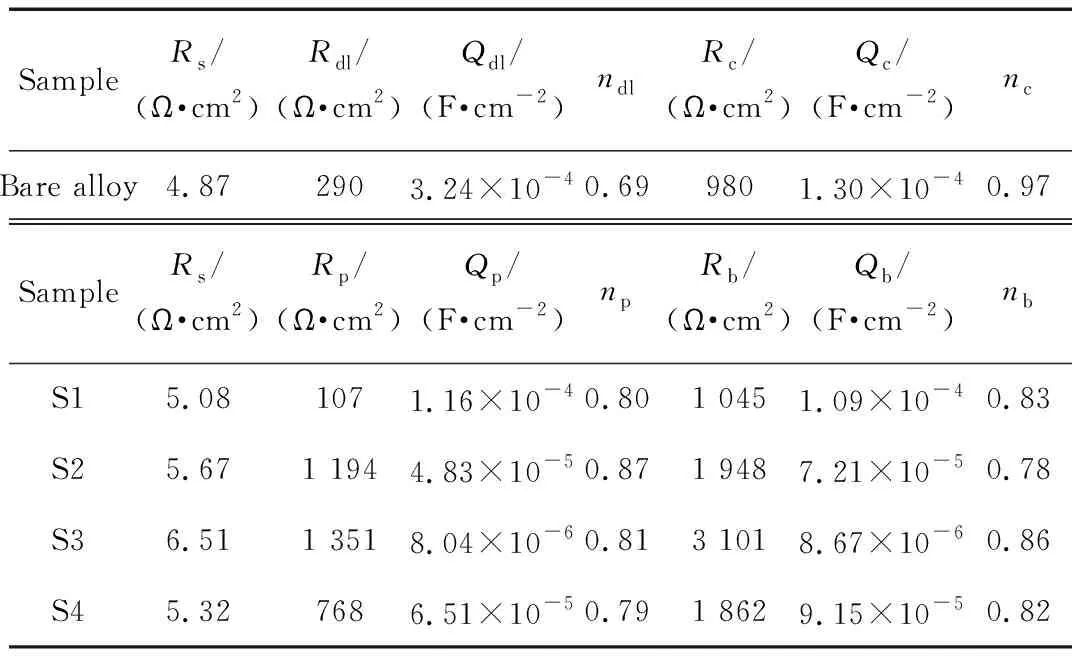

基材、不同MAO模式制备的试样在3.5%NaCl溶液中的Nyquist谱如图6,阻抗谱的等效电路如图7所示,及其电化学阻抗的拟合结果如表5所示。常相位角元件Q(CPE)代表一个电容元件,可用来拟合膜层与基体之间的电容性质的行为,n是CPE的指数,表示电容元件CPE来补偿非均匀性以获得最大程度的拟合,

表5 不同试样在3.5%NaCl溶液中的电化学阻抗拟合结果

当n越接近1,则CPE越理想,实验结果越准确。图7和表5中Rs代表所用试样和参比电极之间的溶液电阻,Rdl代表双电层电荷转移的电阻,Qdl是双层常相位角元件。Rp代表膜层外部疏松层的电阻,且它和常相位角原件Qp是平行的,Rb表示膜层内部致密层的电阻,且它与常相位角元件Qb是平行的[20]。由图6可以看出,当MAO模式为S3时,制备的试样的阻抗谱半径最大,表明其微弧氧化陶瓷膜层的耐蚀性能最好。图7a中的等效电路用于6063铝合金基体阻抗谱的参数拟合,图7b用于S1、S2、S3、S4 4种MAO模式下制得陶瓷膜层阻抗谱的参数拟合。对比表5可以看出,在MAO模式为S3时所制备陶瓷膜层的内部致密层Rb值和外部疏松层的Rp值相对于在其它模式下的高,表明该陶瓷膜层的耐蚀性较好。

3 结 论

(1)对6063铝合金进行微弧氧化时,在4种MAO模式下采用S3(先恒流再恒压)制得的陶瓷膜层的膜厚最大,在14 μm左右,且其摩擦系数最小,约为1.1,表面粗糙度最小,制得的膜层孔隙率小,致密性较好。

(2)在XRD谱中,采用S3(先恒流再恒压)模式制得的陶瓷膜层的α - Al2O3、γ - Al2O3的衍射峰强度比其他3种MAO模式制得的陶瓷膜层的高,S3模式制得的膜层的硬度及耐磨性能更加优异。

(3)电化学极化曲线以及阻抗谱模拟分析表明,S3(先恒流再恒压)模式下制备的陶瓷膜层的耐腐蚀能力最强。