SMA-13沥青混凝土性能评价及工程应用

方江红

(上饶市横峰公路事业发展中心,江西 横峰 334300)

0 引言

SMA混合料是近年来公路工程施工领域新出现的一种由沥青、矿粉、少量细集料及纤维稳定剂所配置而成的沥青玛蹄脂碎石混合料,也是间断级配粗集料骨架间隙被填充后形成的密实型结构的新型沥青混合料。随着重型车辆运行数量的增多及交通渠化的形成,沥青路面泛油、车辙、拥包等早期病害频繁出现,如何加强SMA沥青混凝土路面施工质量及路用性能管理,已经成为道路设计及施工人员面临的重要问题[1]。为此,该文对SMA-13沥青混凝土材料性能、配合比设计、路用性能检测等展开分析探讨,并对工程施工控制要点展开论述,为SMA沥青路面施工质量控制提供参考。

1 原材料及配合比

1.1 原材料性能

SMA-13沥青混凝土路面施工主要使用沥青、集料、矿粉、添加剂等原材料。①沥青。通常采用PG76-22改性沥青,其性能要求见表1;②集料和矿粉。通常选择工程附近石料场粒径3~5 mm、5~10 mm、10~15 mm的辉绿岩和粒径0~3 mm的石灰岩机制砂,测得的矿粉性能见表2;③纤维添加剂则主要采用长度为2.42 mm、吸油率为纤维质量的9.83倍、含水率4.46%、pH值8.42、灰分含量14.25%的絮状木质素纤维。

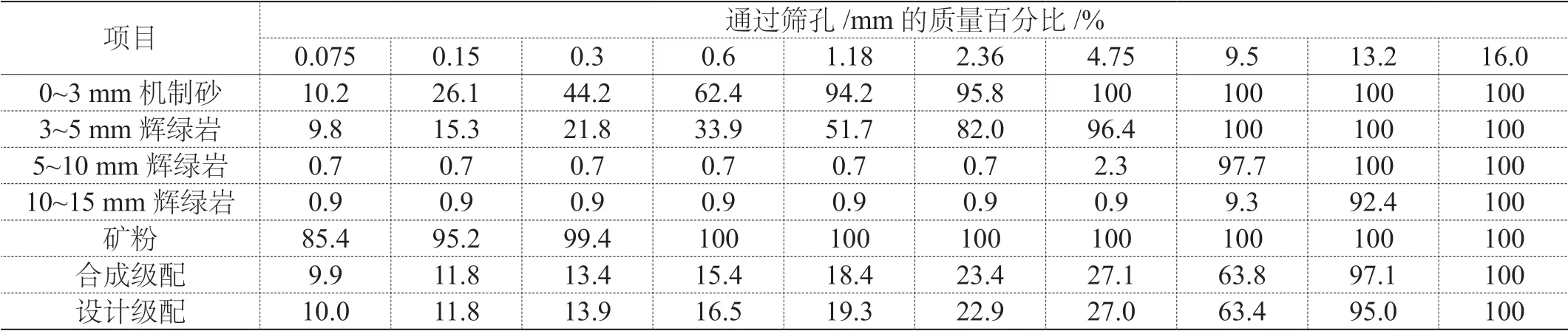

1.2 配合比设计及优化

结合工程所在地气候条件及运行环境,并根据公路设计施工图中SMA-13沥青混凝土级配设计范围,按照以下流程展开混合料级配设计[2]。①对矿料多次取样,并实施至少20次的平行筛分试验,计算出各档矿料筛分结果均值、变异系数等变异性统计参数;②将矿料筛分结果均值±标准差的2倍,得出各档矿料筛分结果的上下波动线,并以此为级配变异区间,体现原材料的变异范围;③以矿料筛分结果均值为基础,确定矿料合理级配和均值合成级配。试配得到的SMA-13沥青混合料合理比例见表3;④以表3中的矿料级配为基础,确定最佳油石比,进行路用性能的验证,并结合相关设计思路,在试验过程中提高SMA-13沥青混合料的击实功,将室内配合比试验时马歇尔击实次数从50次提升至75次,车辙试验温度从60 ℃提升至70 ℃。SMA-13混合料矿料间隙率≥16.5%,空隙率控制在3.0%~4.5%。SMA-13材料组成试验结果见图1,图中x为油石比,y为对应的参数指标,R2为相关系数。

图1 SMA-13材料组成试验结果

表3 SMA-13沥青混凝土矿料级配

根据图中SMA-13材料组成试验结果及参数设计要求,展开不同油石比下相关路用性能验证。木质素纤维掺加量按照混合料质量的0.35%确定,拌和过程中沥青、矿料加热温度分别控制在160~165 ℃和190~200 ℃;混合料拌和温度按(185±5)℃控制;击实温度在170~175 ℃之间。不同油石比下SMA-13沥青混合料马歇尔试验结果见表4。由表中结果可知,最佳油石比应确定为6.2%。在均值合成级配下,SMA-13沥青混合料路用性能良好,符合技术要求。

表4 SMA-13沥青混合料马歇尔试验结果

2 沥青混凝土性能

在确定出目标配合比及最佳油石比的基础上,在施工前还必须进行SMA-13沥青混合料路用性能的检测与评价。

2.1 高温稳定性及水稳性

按照《公路沥青路面设计规范》(JTG D50—2017)成型车辙板试件,并在不同的高温条件下展开车辙试验。试验结果显示,在0.7 MPa的试验荷载下,试验温度分别为48 ℃、55 ℃、60 ℃、70 ℃时,动稳定度试验值依次为11 200次/mm、6 776次/mm、6 561次/mm、6 328次/mm,均符合≥5 000次/mm的设计要求,所设计出的SMA-13沥青混合料具有较好的高温抗车辙性能。而当试验温度从48 ℃升高至70 ℃时,混合料高温抗变形能力衰减近50%,也说明高温是影响沥青混合料抗车辙性能的关键因素,在高温及荷载的耦合作用下,必定会加速SMA-13沥青混合料性能的衰减进程。

按照最佳油石比展开SMA-13沥青混合料浸水马歇尔试验,根据试验结果评价混合料抗水损性能。试验结果见表5,残留稳定度均值为95.0%,满足不小于85%的技术要求。此外,冻融劈裂试验结果显示,冻融组劈裂抗拉强度均值为0.81 MPa,未冻融组劈裂抗拉强度均值为0.84 MPa,劈裂抗拉强度比为95.0%,符合规范中不小于80%的规定。根据以上试验结果,SMA-13沥青混合料具有良好的抗水损性能,残留稳定度和劈裂抗拉强度取值均超出设计要求,具有较好的抗变形性能和耐久性。

表5 SMA-13沥青混合料马歇尔试验结果

2.2 沥青析漏试验

在最佳油石比下展开沥青析漏试验,以保证SMA-13混凝土中沥青用量不超出上限。根据试验结果,在185 ℃的试验温度下,沥青材料的析漏损失在0.05%~0.08%之间,均值为0.07%,满足规范要求。表明在设计级配及沥青用量下,混合料表面抗滑性能和高温稳定性得以保证,并能避免沥青路面出现油斑和泛油。

3 工程应用

某省级新建公路工程为城际主干道,预测交通量较大,且工程区夏季高温多雨。原路面为8 cm厚掺加抗车辙剂的AC-20C结构,为提升沥青路面抗车辙性能,在一交叉路口处展开4 cm厚SMA-13+8 cm半柔性路面施工试验,试验过程中对原材料性能展开检测,并对配合比展开优化设计。

3.1 混合料拌和及运输

该公路采用设计生产能力260 t/h的SIM-3000型拌和楼,全部拌和过程均通过计算机系统控制,冷料进料速度以转速比为主要控制指标[3]。拌和开始后通过设定单仓转速比,达到控制各料仓材料用量的目的。为保证混合料拌和均匀,且全部矿料颗粒均被沥青混合料裹覆,每盘混合料拌和时间应控制在60 s以上,其中干拌和时间至少为10 s。通过风送式设备分散絮状木质素纤维,并在沥青喷入的同时吹入拌和锅中。为保证木质素纤维和集料充分混合并拌和均匀,干拌和及湿拌和时间应分别控制在15 s和35 s以上。

结合拌和楼的实际生产能力、运输距离及施工进度等安排运料车,并使用20 t以上的自卸车。为避免混合料与车厢内壁黏结,必须在装料前在车厢内壁和底部均匀涂抹一层防黏剂。运输期间,必须上覆帆布和油布,避免温度过快散失及表面混合料因降温而结团。运抵摊铺施工现场后必须将运料车空挡停放在摊铺机前20~30 cm处,并检查混合料实际到场温度。

3.2 摊铺及碾压

该公路工程摊铺施工采用DT1600型履带摊铺机,并按照14.5 m拼装,使机械两侧均能伸缩25 cm,从而使单幅摊铺宽度达到14.9 m。按照1.15的松铺系数和至少4 cm的压实厚度碾压,摊铺开始前将熨平板预热至85 ℃,并将接缝原铺层预热,调整好各项施工参数后展开摊铺。

碾压是保证SMA-13沥青混合料面层施工质量的关键性环节,为此必须选取合理的碾压组合(表6),并严格遵守紧跟、慢压、高频、低幅的施工原则;压路机紧跟在摊铺机后方,从外侧向路中心碾压,期间应严控碾压遍数、机械前进速度、施工温度、喷水量等参数。根据施工规范,SMA-13沥青混合料必须采用刚性碾压方式,不得使用轮胎压路机,碾压过程中应密切关注压实度的变化。

表6 碾压机械组合及碾压遍数

3.3 接缝处理

SMA-13沥青路面接缝处理难度较普通沥青路面大,SMA-13沥青混合料冷却后硬度非常大,故应避免冷接缝出现。为保证施工平整度,必须在其尚未完全冷却前将接缝处切割为垂直面[4]。具体而言,沿路线纵向将3 m直尺靠置于施工段端头,伸出后呈悬臂状;在施工完成路面和直尺脱离处确定接缝位置,通过锯缝机将接缝处割齐后铲除废料,并冲洗接缝。待摊铺新料前还应二次冲洗接缝,并均匀涂抹黏层油,借助熨平板预热已铺表面层后下料摊铺。按照5~10 m长度来回纵向碾压,再按照2~4 m长度横向碾压,处理完成后恢复纵向碾压。

4 结论

结合应用效果,SMA-13沥青混合料所具有的路用性能明显优于普通沥青混合料,并对原材料性能、施工工艺、质量监控等均要求较高。该沥青混合料初期投资也比普通混合料高,却能产生长远的社会效益和环境效益。该文所提出的利用提高马歇尔击实功的方法模拟压实混合料承受行车荷载的作用过程,并在目标配合比设计中充分考虑原材料级配波动可能造成的影响因素,可使SMA-13沥青混合料变异水平大大降低,提升路用性能,工程应用效果良好。