加筋玻璃纤维复合材料板力学性能研究∗

蔡炎皓,阿肯江·托呼提,钱昆,张耀宇,赵方智

(新疆大学建筑工程学院,新疆乌鲁木齐 830017)

0 引言

传统叠层钢板橡胶隔震支座因力学性能稳定、减震效果明显,常用于工程结构抗震,是目前应用最为广泛的减震方法之一.但由于其含有厚钢板,故重量大、造价高、施工相对复杂,将其应用于建筑结构将大幅度增加建造成本,因此不利于在村镇区域中推广使用.为解决这一问题,不少学者寻求可替换钢板的材料.玻璃纤维增强聚合物(GFRP)与钢板相比,具有质量轻、强度高、耐腐蚀性能好、易施工等优点,在航空航天、汽车制造、土木建筑等领域得到越来越广泛的应用[1−2].Kelly[3]提出用纤维材料代替钢板作为叠层橡胶支座的加强层,将其应用于村镇地区.王斌[4]、谭平[5]等采用不饱和聚酯工程板加强复合材料板替代普通橡胶支座中的钢板,验证了纤维材料满足作为加劲层的强度要求.虽上述学者得出了一些有益的观点和结论,但由于纤维层平面内刚度较小,使得支座竖向刚度与承载力较传统叠层钢板橡胶隔震支座下降较多.同时由于纤维层的平面外抗弯刚度很小,支座水平极限变形能力也较小.因此在大震情况下,隔震支座很容易产生不规则变形,进而失稳破坏,而纤维工程板平面外刚度较大,能够约束橡胶层平面外变形,该类型支座具有足够的承载力和良好的耗能特性,有较好的发展前景.

为提升纤维工程塑料板的力学性能,Pazhanivel[6]、Truong[7]和Hasselbruch[8]等制备了不同间距、不同深度的普通GFRP层合板和不锈钢丝增强GFRP层合板复合材料,研究发现不锈钢丝的加入能改善GFRP的力学性能.Karunagran等[9]的研究也发现,与未进行表面处理的加筋复合材料相比,表面处理使抗拉强度、弯曲强度和层间剪切强度显著提高.这是因为玻璃纤维与钢丝网之间的表面处理改善了界面结合.

本文基于传统叠层钢板橡胶隔震支座工作时钢板的受力特性,通过试验、有限元分析等方法,研究加筋玻璃纤维复合材料板的力学性能并分析其应用于隔震支座工作时的力学性能与翘曲情况,将加筋玻璃纤维复合材料板与隔震支座中常用钢材进行力学性能和成本对比分析,探讨加筋玻璃纤维复合材料板替换隔震支座中的钢板应用于村镇房屋的可行性.

1 试验过程及分析

1.1 试验

1.1.1 主要原料

E44环氧树脂购自南通星辰合成材料有限公司;无碱02玻璃纤维布购自中山市中天复合材料有限公司;02×20×20钢丝网购自新疆玖龙盛邦金属制品有限公司.

1.1.2 复合材料工程板制作

复合材料工程板制作采用手糊成型工艺,具体流程如图1所示,成型复合材料工程板如图2所示.

图 1 复合材料工程板制作流程

图 2 成型复合材料工程板

图 3 试件尺寸

1.1.3 复合材料工程板性能试验

复合材料性能试验按照《纤维增强塑料性能试验方法总则》(GB/T 1446―2005)[10]执行,试件尺寸如图3所示.拉伸、弯曲试验设备使用WDW-300型万能试验机.均采用位移控制加载,试验过程随时观察并记录试验现象,最终记录试件的极限破坏荷载及其破坏形态.

1.2 结果与讨论

1.2.1 力学性能分析

加筋组复合材料工程板跟无筋复合材料工程板各制作了7个试件,测试数据取平均值,见表1.

表 1 复合材料工程板力学性能比较

由表1可知,加筋复合材料工程板的拉伸性能与弯曲性能上升,其拉伸强度、拉伸弹性模量和断裂伸长率分别为无筋复合材料工程板的1.37倍、2.31倍和1.49倍.弯曲强度和弯曲弹性模量分别为无筋复合材料工程板的1.59倍和2.15倍,总体上加筋复合材料工程板力学性能优于无筋复合材料工程板.

1.2.2 破坏过程及破坏特征

图4为复合材料板的拉伸荷载-位移曲线.无筋复合材料工程板随着试验的进行,试件进入正常的拉伸工作阶段,基体与纤维的整体受力比较均匀,荷载-位移曲线呈直线阶段.当加载至试件的极限荷载时,试件破坏,此时纤维大部分被拉断,只有小部分相连,拉伸破坏主要是由于玻璃纤维布与环氧树脂界面发生松动引起的,此时玻璃纤维布达到拉伸极限导致试件发生断裂,断口形貌见图5(a),属脆性断裂.

加筋复合材料工程板在ab阶段为弹性阶段,整体受力较为均匀,荷载主要由纤维和钢丝网承担;当荷载增至c点时,荷载出现骤降,这是因为纤维层承载能力达到极限,较多纤维断裂,纤维断裂后荷载传递给未断的纤维、钢丝网,导致试件的加速破坏,此时由钢丝网承受大部分的荷载;在d点,当荷载增至钢丝网极限承载力时,试件断裂,断口形貌见图5(b),属脆性断裂.

图 4 复合材料工程板拉伸荷载-位移曲线

图 5 复合材料工程板拉伸断口形貌

图6 为复合材料工程板的弯曲荷载-位移曲线.无筋复合材料工程板荷载未达到极限时,ad段呈近线性增长的特征,此时试件处于弹性状态.当载荷达到极限荷载时,试件发生破坏,曲线后半段呈阶梯形降低,这是因为在受力过程中,试件下部受拉、上部受压,下侧受拉表面率先破坏,形成由下侧向上侧的破坏模式;其破坏形貌见图7(a),可以看出受拉侧玻璃纤维布铺层出现损伤,受压侧表面树脂发生破坏,但受压侧玻璃纤维布未发生破坏,且弯曲试验结束后,试件出现较大回弹,但未能完全恢复至平直状态.

由图6可知,加筋复合材料工程板荷载未达到极限时,ab段呈近线性增长的特征,此时试件处于弹性状态,主要发生弯曲形变;荷载增至b点时,受拉侧最外层玻璃纤维布发生断裂,但由于钢丝网的存在,约束破坏向内侧衍生;当荷载增至c点时,受拉侧最外层钢丝网发生断裂且与钢丝网相邻的玻璃纤维布瞬间被拉断,荷载-位移曲线出现骤降,试件发生破坏.曲线后半段呈阶梯形降低是由于试件加入多层钢丝网,当试件发生破坏时,荷载骤降至较低值,内部未破坏的钢丝网与纤维继续持力抵抗变形,表现出很好的延性,属塑性破坏,其破坏形貌见图7(b),可以看出试件已基本破坏,试验结束后试件出现轻微的回弹现象.

图 6 复合材料工程板弯曲荷载-位移曲线

图 7 复合材料工程板弯曲破坏形貌

从拉伸及弯曲试验结果可知,在复合材料加筋工程板中加入钢丝网能有效提高工程板的力学性能,故有以下优化建议:(1)由于制作工程板采用手糊成型工艺,板材成型质量不稳定,可以通过改进制作工艺来提高工程板的稳定性.(2)加筋复合材料工程板的强度取决于树脂、玻璃纤维布、钢丝网三者的种类与相互作用,可以采用正交分析法,选用强度更高的玻璃纤维布和钢丝网进行搭配组合,同时考虑玻璃纤维布体积含量、钢丝网体积含量、钢丝网层间粘结和层间铺设等因素对加筋复合材料工程板力学性能的影响,从而研制更加优质的加筋复合材料工程板.

2 复合材料工程板有限元分析

2.1 单轴拉伸与三点弯曲有限元分析

采用有限元分析软件ABAQUS对加筋复合材料工程板进行建模分析,忽略工程板存在气泡和空隙等缺陷,有限元分析全程不研究工程板的损伤及演化,考虑实际工况,只分析弹性阶段.

拉伸模型几何尺寸为:180 mm×10 mm×4.5 mm,采用的单元是三维实体单元,材质参数E=12 GPa、v=0.3.板材一端设为固定约束,另一端采取耦合约束设定参考点,对参考点施加外荷载,采用位移控制进行加载,如图8(a)所示.工程板网格以边按尺寸划分,平行段种子近似单元尺寸为2,其余种子密度为3,网格属性采用C3D8R单元,如图8(b)所示.

图 8 有限元分析模型

弯曲模型几何尺寸为:80 mm×15 mm×4 mm,垫块和压头以离散刚体建模使用直径分别为5 mm和2 mm的圆管,对两个垫块设置参考点施加固定约束,对压头设置参考点施加位移荷载,板材与垫块和压头之间的相互作用接触属性设为罚,摩擦系数尽量取较大值,避免构件之间出现滑动摩擦,如图8(c)所示;网格以边按尺寸划分,种子近似单元尺寸为1,其它参数设置同拉伸模型,如图8(d)所示.

2.1.2 有限元模拟结果

拉伸结果提取平行段两端中间处节点的位移数据作差值,与试件力作用端的支反力相结合,绘出工程板单轴拉伸的荷载-位移曲线,取1 000∼6 000 N六个数据点与试验值进行比较,结果如图9(a)所示,可以看出荷载与位移呈正相关,且工程板单轴拉伸荷载-位移曲线的试验数据与有限元分析数据拟合度较高,数据误差为8.76%(小于10%),在可接受的范围内.

图 9 有限元数据与试验数据对比分析

由于只分析工程板单轴拉伸的弹性阶段,且在有限元分析中不考虑板材的初始缺陷及加载过程中的损伤演化,所以其荷载-位移曲线的模拟值呈一次线性关系;在实际中工程板存在初始缺陷,其在单轴拉伸时随着拉应力的增加产生损伤积累,虽为弹性阶段,板材的荷载-位移曲线斜率会略微减小,导致工程板的刚度退化.

弯曲结果取压头的支座反力和位移绘制工程板的荷载-位移曲线,取100∼600 N六个数据点与试验值进行比较,结果如图9(b)所示,可以看出荷载与位移呈正相关,且弯曲荷载-位移曲线的试验数据与有限元分析数据拟合度较高,数据误差为4.89%(小于10%),在可接受的范围内.

将工程板的试验数据与仿真数据进行对比分析,其荷载与位移呈现出几乎线性增大的趋势,误差小,拟合效果好,模拟结果可为工程板的参数优化起到指导作用,也为后续工程板双轴拉伸分析和工程板用于隔震支座分析提供技术支持.

2.2 双轴拉伸有限元分析

加筋工程塑料板为正交各向异性材料,将其应用于隔震支座时为双向受力构件,用单向拉伸试验来推论其双向受力时的力学行为显然既不客观也不可靠,因此,需对加筋工程塑料板进行双轴拉伸力学性能研究.

(3)采用历时热负荷曲线最大矩形法、历时电负荷曲线最大矩形法或基于基本电负荷的系统的方法,按照以热定电的原则,选定燃气轮机的容量;

2.2.1 有限元模型建立

双轴拉伸试件采用十字型设计,具体形状尺寸如图10所示[11],有限元模型如图11所示.

图 10 双轴模型尺寸

图 11 双轴拉伸有限元模型

2.2.2 有限元分析

对加筋工程板拉伸线弹性阶段进行有限元分析,由单轴拉伸试验数据可知,当单轴拉伸强度约为178 MPa时,加筋工程板达到线弹性极限状态.将单轴拉伸强度178 MPa换算成荷载在双轴拉伸试件下进行模拟,结果如图12、图13所示.两者误差为8.7%(小于10%),在可接受的范围内.

图 12 1︰0加载比例拉伸应力云图

图 13 1︰0加载比例拉伸与单轴试验数据对比

图14 为不同加载比情况下的应力-应变曲线.随着加载比的减小,斜率增大,由此可见,双轴拉伸荷载对拉伸模量具有强化作用,且随着加载比例的减小而增大.当1︰1双轴加载时,双轴弹性模量为17 143.65 MPa,较单轴弹性模量增长51.03%.

图15为加筋工程板线弹性阶段的强度包络线.与双轴拉伸时弹性模量强化作用相反,加筋工程板存在明显的强度弱化.并且随着荷载比的增大,材料的双向弱化效用越明显.当1︰1荷载比例加载时,双轴拉伸强度为131.38 MPa,为单轴拉伸强度的80.86%.

图 14 加筋工程板应力-应变曲线

图 15 加筋工程板线弹性阶段强度包络线

2.3 工程板在隔震支座中的有限元分析

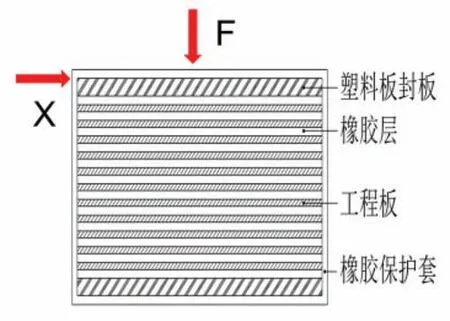

图16 为隔震支座的构造图.可以看出隔震支座是工程板与橡胶层的叠层组合构件.隔震支座在工作时,工程板受到橡胶层的约束,受力情况复杂,故对工程板进行有限元分析很有必要.取单层工程板,在双侧橡胶层的约束下,模拟工程板在隔震支座中的受力情况,对工程板进行分析.

2.3.1 有限元模型建立

采用三维实体模型,模型由2层6 mm厚度橡胶层、3层4.5 mm厚度工程板叠层而成,平面尺寸为240 mm×240 mm,橡胶使用C3D8H单元,采用超弹性本构ogden(N=3)[12];工程板使用C3D8H单元,顶面与底面采用离散刚体模拟加载平台,模型如图17所示.

图 16 隔震支座构造图

图 17 有限元模型

2.3.2 轴压分析

为研究工程板在面压作用下其内部的应力变化规律,分别对两组模型进行5 MPa、10 MPa、15 MPa面压下的分析.图18为竖向荷载作用下模型的应力云图,可知在竖向荷载作用下,橡胶层竖向被压缩,处于三向受压状态,由于橡胶材质不可压缩的特性,竖向被挤压的橡胶层向水平方向鼓起对板层产生水平方向的拉应力,工程板处于水平向受拉、竖直向受压状态.工程板水平方向主应力变化规律如图19所示,可以看出在相同面压下,加筋工程板水平方向应力略大于无筋工程板,且两者板内最大拉应力约为面压的2倍.

图 18 轴压力应力云图

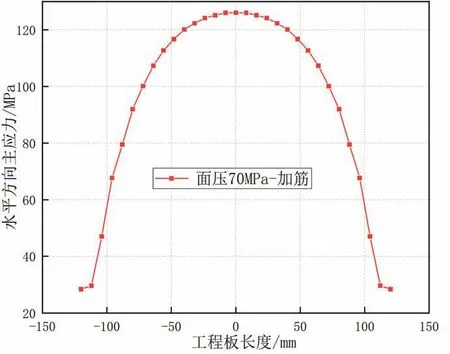

同时研究了轴压状态下加筋工程板处于线弹性阶段的极限面压,发现当面压为70 MPa时,加筋工程板承受的最大水平拉应力为126.21 MPa,如图20所示,根据上述双轴等比例拉伸有限元分析,加筋工程板弹性阶段的极限强度为131.38 MPa,由此可知,在轴压状况下,当面压小于70 MPa时,加筋工程板处于线弹性阶段.

图 19 工程板沿板层应力分布

图 20 面压为70 MPa时工程板沿板层应力分布

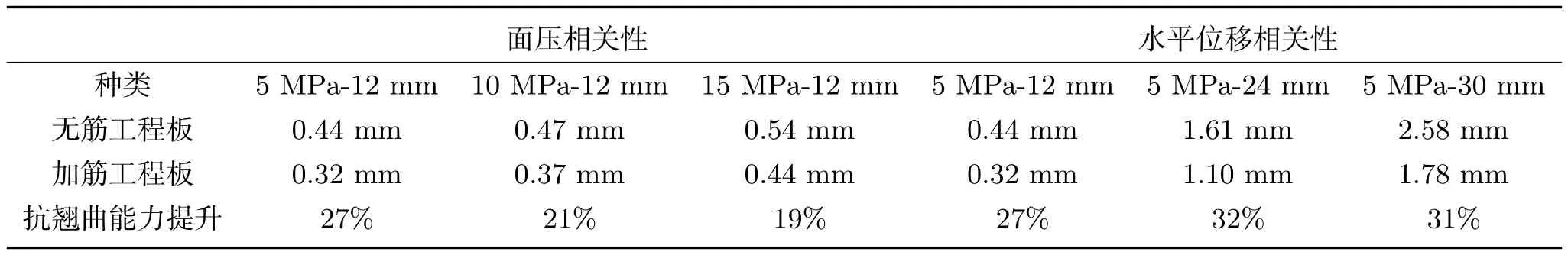

2.3.3 压剪分析

为研究工程板在压剪作用下的翘曲情况,在固定面压5 MPa下,对工程板依次施加12 mm(100%橡胶总厚度)、24 mm(200%橡胶总厚度)、30 mm(250%橡胶总厚度)水平位移,分析其水平位移相关性;在固定水平位移12 mm下,对工程板依次施加面压5 MPa、10 MPa、15 MPa,分析其面压相关性.

工程板翘曲情况如图21、图22所示.当面压固定时,水平位移在一定范围内工程板翘曲随着水平位移的增大而增大;当水平位移固定时,面压在一定范围内工程板翘曲随着面压的增大而增大.总体上加筋工程板翘曲量小于无筋工程板.由表2可知,加筋工程板翘曲量约为无筋工程板翘曲量的74%,即加筋可有效提高工程板的抗弯刚度.

图 21 工程板水平位移相关性翘曲情况

图 22 工程板面压相关性翘曲情况

表 2 工程板最外侧翘曲量对比

为了研究加筋工程板在压剪状态下处于线弹性阶段的范围,基于面压与水平位移两个变量,研究板内最大水平方向主应力,工程板内最大水平方向主应力变化规律如图23所示,可以看出在橡胶层具有足够强度的前提下,板内最大水平方向主应力均随着面压及水平位移的增长而增长,且随着面压增大,其强度变化幅度越缓慢.在水平位移为42 mm(350%橡胶总厚度),面压为5 MPa、10 MPa、15 MPa、20 MPa、25 MPa、30 MPa、35 MPa时,最大水平方向主应力依次为140.45 MPa、136.14 MPa、129.47 MPa、126.21 MPa、123.10 MPa、120.12 MPa、117.21 MPa.除面压为5 MPa、10 MPa外,其它工况均小于加筋工程板的线弹性极限强度(131.38 MPa),该结果可为后续隔震支座设计提供参考.

图 23 加筋工程板板内最大应力变化规律

3 与常用钢材力学性能和成本的对比分析

传统叠层橡胶钢板隔震支座的钢板牌号常选用Q235,用复合材料工程板替换传统隔震支座中的钢板应用于村镇房屋建筑,需对复合材料工程板、钢材的力学性能和成本进行综合对比,结果见表3.

表 3 力学性能和成本对比分析

由表3可知:(1)加筋复合材料工程板拉伸强度接近钢材屈服强度,弯曲强度为钢材屈服强度的1.13倍;(2)加筋复合材料工程板成本约为Q235钢板的3倍,但是其在以下方面可以显著节约工程造价:一是使用加筋复合材料工程板制成的隔震支座,重量约为传统隔震支座的1/5;二是由于加筋复合材料工程板质量轻、强度高的特点,便于运输和施工,用于村镇地区具有经济优势.因此,从村镇砌体房屋的抗震要求及经济状况考虑,使用加筋复合材料工程板替代钢板可行.

4 结论与建议

(1)通过加入钢丝网,复合材料工程板的力学性能得到提升.加筋复合材料工程板与无筋复合材料工程板拉伸断裂均为脆性断裂,无筋复合材料工程板弯曲断裂呈现一定程度的假塑型断裂模式,加筋复合材料工程板断裂为塑性断裂.

(2)用ABAQUS软件模拟加筋复合材料工程板的拉伸、弯曲过程,模拟数据与试验数据误差在10%以内,拟合度好,可为后续工程板优化及应用于隔震支座分析提供参考.双轴拉伸模拟中,双轴拉伸对拉伸弹性模量起强化作用,对拉伸强度起弱化作用,并随着荷载比的增加,材料的模量强化效应越明显,材料的强度弱化效应越明显.

(3)工程板应用于隔震支座时,在轴压状态下,板中部拉应力最大,约为施加面压的2倍,加筋工程板线弹性阶段极限面压为70 MPa.在压剪状态下,当面压固定时,工程板翘曲随着水平位移的增大而增大;当水平位移固定时,工程板翘曲随着面压的增大而增大.总体上加筋工程板翘曲量小于无筋工程板,加筋工程板翘曲量约为无筋工程板翘曲量的74%,即加筋工程板能有效提高其抗弯刚度.面压为5∼35 MPa、水平位移小于42 mm(350%橡胶层总厚度)工况下,加筋工程板处于线弹性阶段.与叠层橡胶钢板隔震支座中的常用钢板相比,加筋复合材料工程板基本力学性能和综合经济效益较好,适宜替换隔震支座中的钢板应用于村镇房屋建筑.