100%静电一站喷涂珠光漆工艺的应用

周夫东,刘连宝,姚宝山,周江辉

(一汽-大众汽车有限公司,吉林 长春 130011)

随着社会经济的不断发展,高饱和度、高闪烁感、有随角异色效应的珠光漆受到越来越多汽车用户(尤其是年轻用户)的青睐。珠光漆也叫云母漆,其效应颜料包含透明或半透明的云母颜料及一定的铝粉,当光线在折光指数不同的效应颜料界面发生多次反射、折射、部分吸收及透射作用时,平行的各种反射光之间互相干涉而产生珍珠般的干涉色彩,呈现出柔和多变的颜色感受。

由于珠光漆使用了较大量的效应颜料,效应颜料的定向排列成为色差稳定的关键影响因素。常规工艺使用静电喷涂实现基础膜厚,再采用气喷枪使效应颜料的定向排列更好。但随着国家环保相关法规对汽车涂装的要求越来越严格,节约设备投资、减少单车能耗成为汽车主机厂增强竞争力的重要方向。常规的静电喷涂+气喷枪喷涂结合工艺正在被单独的100%静电喷涂所取代。本文根据某款水性蓝色珠光漆(命名为A)的应用过程,与应用静电 + 气喷枪传统喷涂工艺的水性蓝色金属漆(命名为B)进行对比,探讨新工艺在缺少气喷枪喷涂时的设计思路和优化方案,供同行参考。

1 100%静电一站喷涂工艺与传统工艺的比较

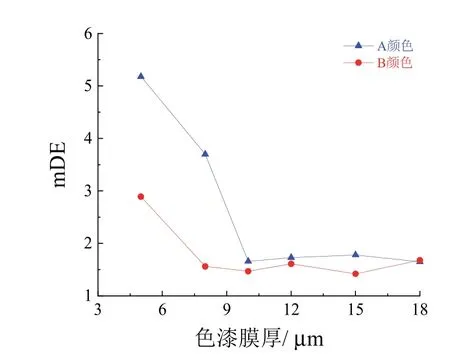

100%静电一站喷涂工艺和传统两站喷涂工艺的对比见表1。100%静电一站工艺喷涂能够提高水性漆的上漆率,减少喷涂机器人数量,从而减少材料消耗和设备投资,应用前景广阔。但100%静电一站喷涂工艺容易产生效应颜料排列差、遮盖力差等缺陷,同时该工艺要求一遍喷涂能够满足外观和色差效果的要求,增加了施工难度。在上述颜色应用过程中,首先确定材料的设计思路,之后通过实验室喷板来确定适宜的膜厚范围,最后优化喷涂工艺参数,实现车身批量喷涂。

表1 100%静电一站喷涂工艺与传统两站喷涂工艺的对比 Table 1 Comparison between 100% electrostatic one-stop spraying process and conventional two-station spraying process

2 材料性能测试和试板准备

2. 1 材料流变性能测试

使用安东帕(上海)商贸有限公司MCR102型旋转黏度计进行材料流变性能测试,方法如下:2种材料分别在剪切速率400 s-1下搅拌30 s后静置60 s使材料稳定,然后使剪切速率从1 s-1开始在90 s内均匀增加到1 500 s-1,此时测得的黏度为高剪切黏度;静置180 s后,使剪切速率从1 500 s-1均匀降低到1 s-1,此时测得的黏度为低剪切黏度。

2. 2 试板制备及其喷涂设备和施工参数研究

使用手工喷涂进行材料的遮盖力测试,方法如下:用SATA(世达)jet1000型重力式罐枪分别以2种材料在10 cm × 30 cm的钢板上喷涂梯度膜厚,测试材料的黑白格遮盖力和工艺遮盖力[1],确定合适的膜厚施工范围。

探讨喷涂参数对珠光漆A的色差和效应颜料定向的影响,参考现场水性色漆5a工艺,整体漆层包括电泳、中涂、色漆和清漆。色漆采用自动喷涂机喷涂,ABB公司RB1000型雾化器搭载70 mm ABB公司4N10090型喷杯,喷涂距离200 mm,喷涂电压70 kV,整体喷涂厚度约为12 μm,而清漆约为50 μm,漆膜烘干条件为140 ℃ × 20 min。

2. 3 颜色和效应颜料定向评价

采用BYK公司的mac-i色差仪进行色差测量,以dLx表示在x角度下的明度值与标准值之差,dax表示在x角度下的红绿色相值与标准值之差,dbx表示在x角度下的黄蓝色相值与标准值之差。以mDE表示考虑容差系数的相对色差。mDE越小,则色差偏差越小。

对于效应颜料定向排列的评价,除评估各角度的明度外,同时根据式(1)计算动态指数FI(Flop Index,用于表征金属漆在不同角度的明度差异,一般认为FI小于10属弱金属性,FI在10 ~ 20之间属强金属性、弱珠光性,FI在20 ~ 30之间则属强珠光性)。在材料配方不变的情况下,FI越大,效应颜料定向排列越好[2]。

其中L′15,L′45,L′110分别表示15°、45°和110°的绝对明度。

3 材料设计原理

水性色漆是以水为主要分散介质的油漆材料,水含量在60%以上,水的蒸发潜热高导致其蒸发慢,容易产生气泡、针孔、发花、流挂等缺陷,尤其是当喷涂膜厚大、效应颜料多的材料时更容易产生这些缺陷。100%静电一站喷涂工艺要求一次喷涂就能达到工艺规定的膜厚,施工难度更大。为避免出现批量缺陷,保证车身品质,从固体分、流变性能上对材料配方进行了调整。

3. 1 材料固体分的设计

从表2可以看出,A颜色的固体分较B高,密度和pH基本相同。在缺少空气喷涂的情况下,A颜色的设计好处在于:一方面,通过提高固体分来减少需要挥发的水,从而减少材料因水分挥发而产生的针孔、发花等缺陷;另一方面,能够在获得相同干膜厚度的情况下,降低单次喷涂的出漆量,降低水性漆单车用量,减少设备磨损。

3. 2 流变性能设计

水性漆的流变特性对效应颜料的排列至关重要。从表2可以看出,A颜色的低剪切黏度是高剪切黏度的29.1倍,B颜色的低剪切黏度是高剪切黏度的11.5倍,A颜色的流变性明显强于B颜色。高剪切黏度体现材料在旋杯作用下的流动能力,为了获得良好的雾化效果,高剪切黏度必须控制在一定的范围之内(一般是60 ~ 80 mPa·s)。A颜色的高剪切黏度比B颜色提高了16.8%(11.1 mPa·s),是因为A颜色的固体分略高,且较高的高剪切黏度有助于防止水性漆在喷涂到车身瞬间的流淌,防止出现流挂缺陷。低剪切黏度则体现了材料在成膜后的流动性,通过大幅度提高A颜色的低剪切黏度,可使该材料在喷涂后固定良好,抵抗溶剂挥发时贝纳德漩涡的作用力。

4 膜厚确定方法

色漆膜厚是涂装品质重点控制项目之一。漆膜过薄无法对底材有效遮盖,容易使漆膜产生透底色的现象,影响色差和外观;漆膜过厚容易产生流挂、发花、针孔、气泡等缺陷,同时造成材料浪费。

决定色漆膜厚的关键因素是材料的遮盖力。本文采用最小漆膜厚度法测试色漆的遮盖力,以黑白格遮盖力和工艺遮盖力两个参数来表征。黑白格遮盖力是指色漆达到不能清晰分辨黑白格时的膜厚,表征的是色漆完全遮盖的能力。工艺遮盖力是指色漆达到色差稳定时的膜厚,表征的是色漆在配套底色漆时的施工膜厚,通常工艺遮盖厚度要小于黑白格遮盖厚度。在实际应用中,往往更多地考虑工艺遮盖力。测得的最小厚度越大,表示漆膜的遮盖力越差。

A颜色黑白格遮盖力的最小膜厚为19 μm,B颜色为12 μm,说明A的遮盖力小于B。这是因为A颜色为珠光漆,珠光漆中的效应颜料主要为透明或半透明的云母粉,遮盖力较差,因此需要较高的喷涂膜厚才能完全遮盖。

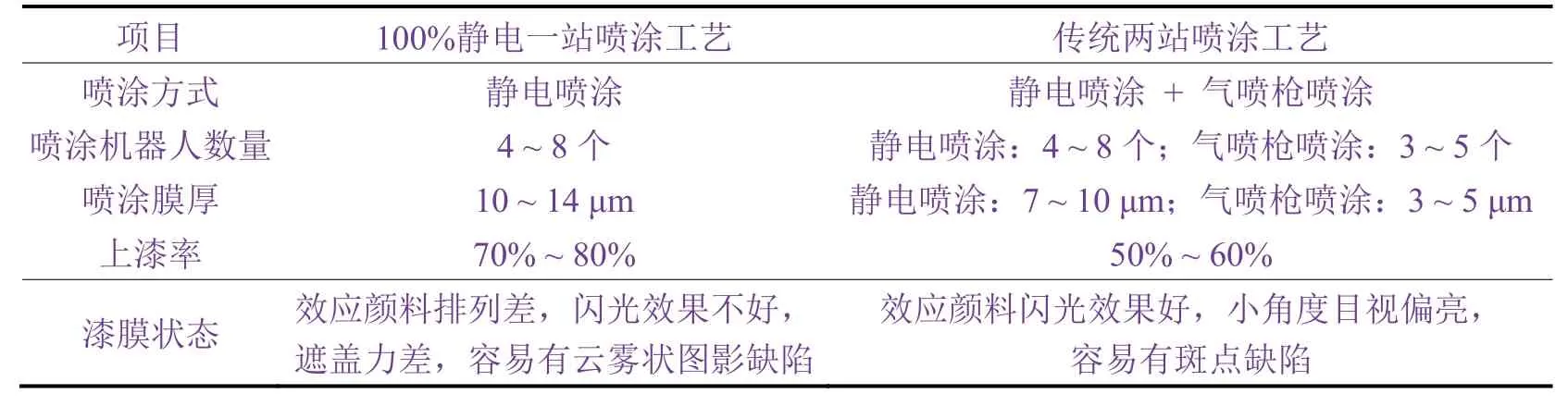

从图1可以看出,A颜色的色差在膜厚大于10 μm后趋于稳定,因此该材料的工艺遮盖力为10 μm;B颜色的色差在膜厚大于8 μm后趋于稳定,其工艺遮盖力即为8 μm。故A的工艺遮盖力比B高约2 μm。B颜色静电喷涂和空气两站喷涂的总膜厚范围为9 ~ 11 μm,综合考虑喷涂品质和经济性,A颜色100%静电一站喷涂的喷涂膜厚范围需提高到11 ~ 13 μm。然而根据黑白格遮盖力数据,此时A颜色并没有实现完全遮盖,因此中涂颜色会对色差有影响,需要控制中涂颜色的稳定,避免因中涂材料混色或批次色差过大而造成色漆颜色发生变化[3]。

图1 100%静电一站喷涂工艺蓝色漆梯度膜厚下色差的变化趋势 Figure 1 Variation of color difference with film thickness for blue paints in 100% electrostatic one-stop spraying process

5 喷涂参数优化

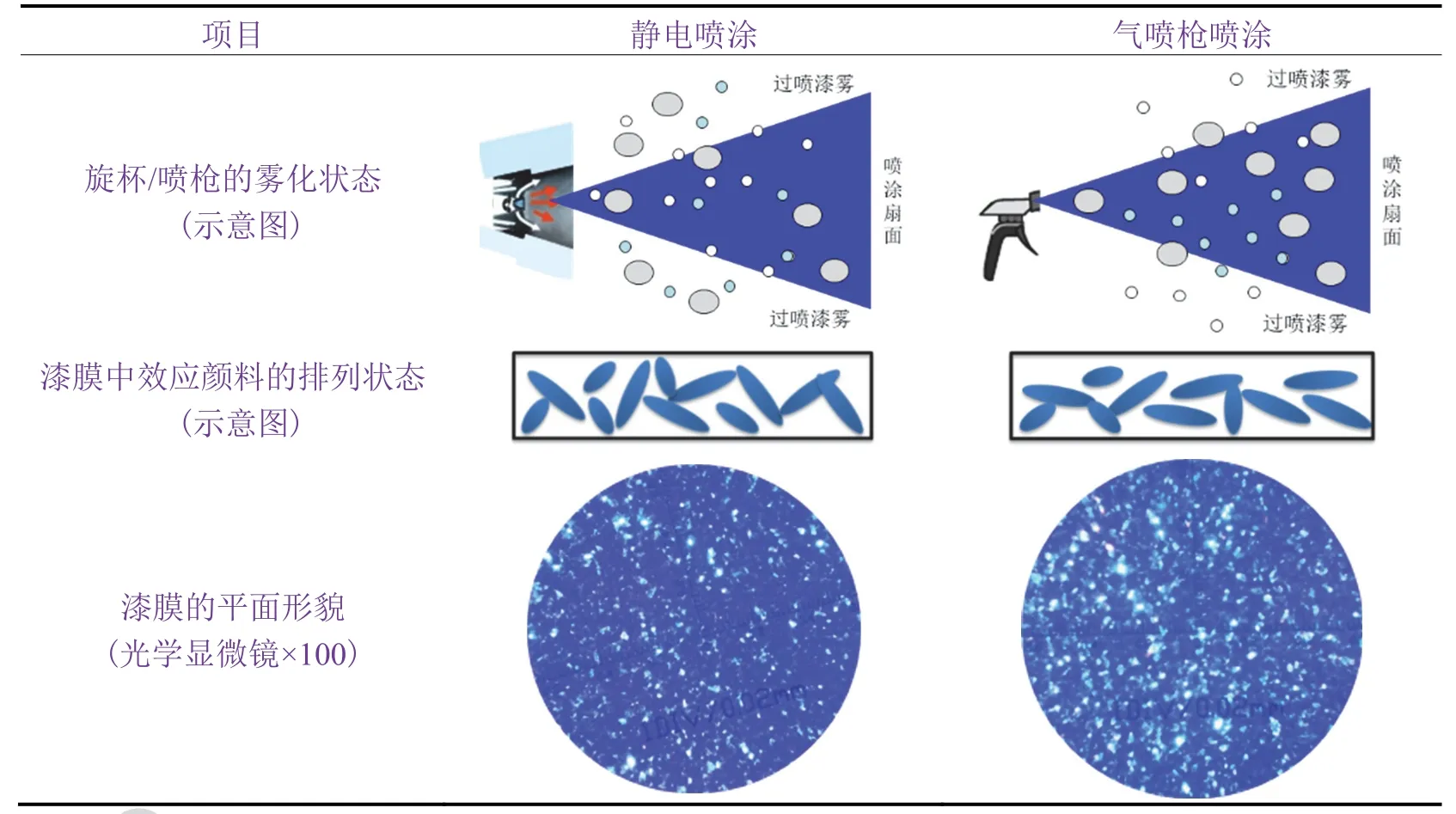

从表3可见,对于传统的静电 + 气喷枪两站喷涂工艺,气喷枪喷涂时大粒径的效应颜料和密度大的色浆更容易喷涂到车身上,漆膜表面有更多的效应颜料,效应颜料在压缩空气的吹扫作用下倾向于平铺,漆膜闪光效果好,目视小角度偏亮。对于静电喷涂,密度小的颜料更容易受静电场作用而喷涂到车身上,大粒径效应颜料喷涂到车身上的比例比空气喷涂时少,而且因静电场效应会使效应颜料倾向于直立,故漆膜闪光效果差,目视小角度偏暗。静电喷涂对效应颜料含量较高的珠光漆的影响尤其明显,主要是色差和亮度受到的影响较大,效应颜料定向不好。要改善100%静电一站喷涂工艺漆膜闪光效果差、目视偏暗的问题,可在施工工艺上优化调整静电喷涂参数。本文从喷杯转速、成形空气量和出漆量的角度进行一些探讨。

表3 静电喷涂和气喷枪喷涂状态对比 Table 3 Comparison between electrostatic spraying and air spraying

5. 1 喷杯转速的影响

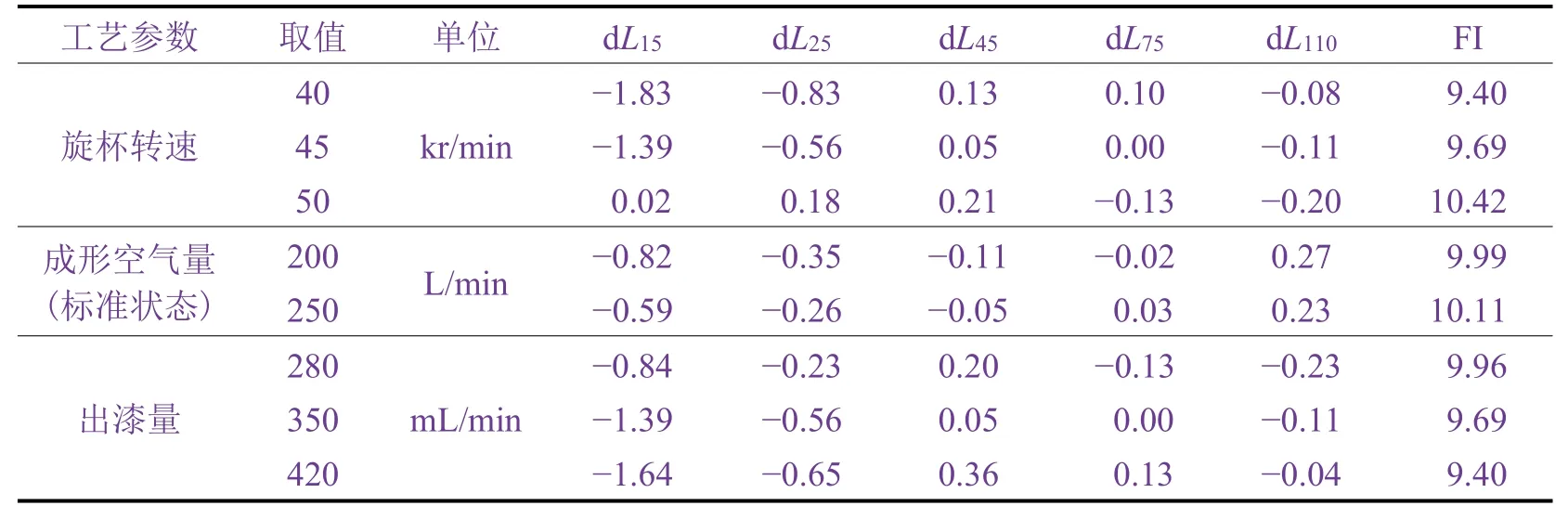

试验中固定出漆量(350 mL/min)和成形空气量(280 L/min),考察了不同旋杯转速(分别为40、45和 50 kr/min)对色差的影响。从表4可以看出,随着转速增大,15°和25°的L值明显变大(即漆膜变亮),效应颜料定向排列效果明显有改善。这是因为如式(2)所示,在黏度(η)、表面张力(σ)、出漆量(m)、旋杯直径(D)和静电电压(U)不变的情况下,提高旋杯转速(n)能够使水性漆的雾化粒径(d)更小,从而使效应颜料充分分散,在静电场作用下会有更多的效应颜料喷涂到车身上,且有更大的动能抵抗静电作用而使效应颜料直立排列[4],提高效应颜料的定向排列效果和遮盖力,改善色差和目视亮度。适宜的旋杯转速是48 ~ 50 kr/min。

表4 不同喷涂参数对色差L值和效应颜料定向的影响 Table 4 Effects of different spraying parameters on Delta L value and effect pigment orientation

5. 2 成形空气量的影响

试验中固定出漆量(350 mL/min)和旋杯转速(45 kr/min),考察了2种成形空气量——200 L/min和250 L/min (标准状态,后同)对色差的影响,结果见表4。随着成形空气量增加,15°和25°的L值略有变大,表明效应颜料定向排列效果有所改善。这是因为在出漆量不变的情况下,提高成形空气量可以增大效应颜料的动能,抵抗静电作用;同时,增大雾化与成形空气可使溶剂在漆滴飞行过程中有一定程度的挥发,使漆膜变干,增强漆膜对效应颜料的固定作用。适宜的成形空气量是250 ~ 280 L/min。

5. 3 出漆量的影响

试验中固定成形空气量(280 L/min)和旋杯转速(45 kr/min),考察不同出漆量对色差的影响。从表4可以看出,当出漆量从280 mL/min增加到420 mL/min时,15°和25°的L值均变小(即漆膜变暗),FI值降低。其原因有以下几点:首先如式(2)所示,提高出漆量(m)会使喷涂中的雾化粒径(d)变大,不利于效应颜料充分分散,从而使效应颜料的定向排列效果变差;其次,随出漆量增加,漆膜变湿,对效应颜料的固定作用减弱;再次,溶剂残留增多导致在后续强制闪干过程中溶剂挥发对效应颜料的扰动增大,减弱效应颜料的定向排列。但值得注意的是,当出漆量过低(280 mL/min)时,膜厚只有8 ~ 9 μm,没有达到工艺遮盖膜厚(≥10 μm),这将导致色差不稳定,应当尽量避免。换言之,不能为改善效应颜料排列而无限度地降低出漆量。适宜的出漆量为350 ~ 400 mL/min。

6 结语

100%静电一站喷涂珠光漆工艺不仅能够满足环保降耗的时代要求,而且能够实现市场欢迎度高的珠光漆的批量生产,具有广阔的前景。笔者从材料与工艺两个角度,总结了几点关键要素:

(1) 从材料配方设计的角度出发,提高固体分和流变性有利于保证材料的施工性能。

(2) 施工膜厚应满足工艺遮盖力要求,A颜色的施工膜厚应控制在11 ~ 13 μm。另外,由于珠光漆遮盖力较差,需同时控制中涂的色差稳定性。

(3) 提高静电喷涂旋杯转速(48 ~ 50 kr/min)和成形空气量(250 ~ 280 L/min),控制适宜的出漆量(350 ~ 400 mL/min),能够改善A颜色水性漆效应颜料定向排列效果,改善色差和目视亮度。