缓斜大采高工作面支架倒架的分析与处理

张 博 李 宝 郑 伟

(山西长平煤业有限责任公司,山西 晋城 048006)

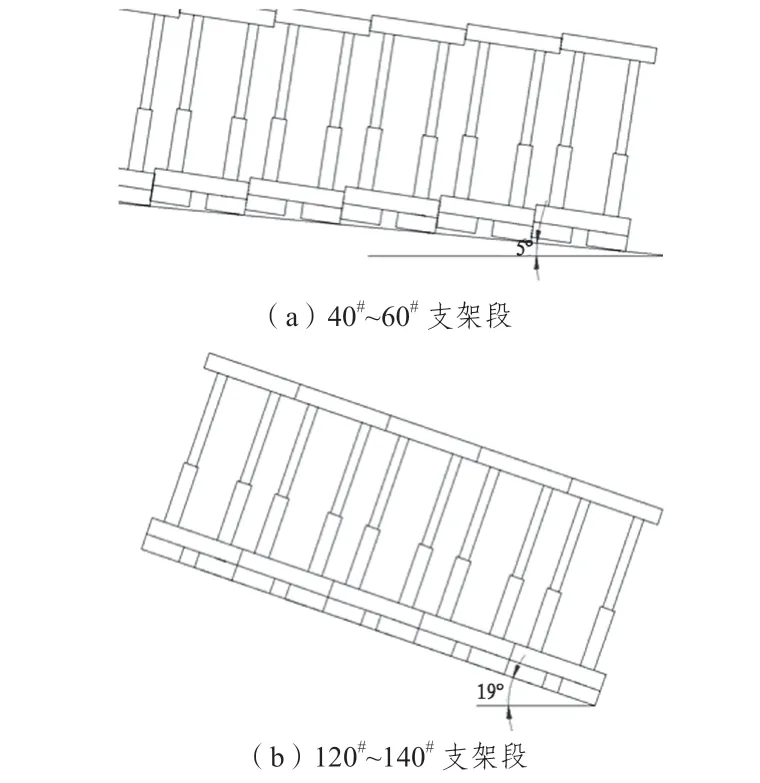

长平矿4319 大采高工作面回采初期,工作面40#~60#支架段过断层割矸但底板平整,平均倾角5°,120#~140#架段为全煤开采但底板坡度大(倾角约19°)。随着工作面的推进,底板平整的构造架段支架开始出现不同程度的倒架现象,而底板坡度较大的120#~140#架段虽然支架倾斜角度达到18°却未出现倒架,如图1 所示。构造区域支架的倒架影响工作面平稳推进,增大顶板管理的难度。

图1 不同架段支架倾倒情况

1 工作面概况

4319 大采高工作面位于四盘区+630 m 水平,所采煤层为3 号煤,工作面标高为541~572 m,走向长471.05 m,倾斜长256.3 m,采高5.84 m。工作面为双巷布置方式:43191 巷为进风巷,呈东西向布置,位于开切眼南侧,供运煤、进风、供液、供电、供水、排水用;43193 巷为回风巷,呈东西向布置,位于开切眼北侧,供回风、供风、供水、排水、辅助运输用。初采期间工作面呈机头高、机尾低,高差约22 m,工作面有窜后现象。

基本顶岩性为细粒砂岩,厚度7.40 m,普氏硬度4.8~11.6,平均7.1,抗压强度为43.2~72.7 MPa,抗拉强度为1.55~5.3 MPa;直接顶岩性为泥岩,厚度5.17 m,普氏硬度2.8~7.1,平均5.2,抗压强度为34.4~46.3 MPa,抗拉强度为0.66~2.99 MPa。

工作面切眼内揭露SF327 正断层,该断层走向83°,倾向353°,倾角60°,断距>6 m。受断层影响,工作面29#~55#架出现割矸现象,部分架段为全断面矸。随工作面推进,断层影响范围逐渐向机头方向移动,具体如图2。

图2 工作面构造示意图

2 支架稳定性分析

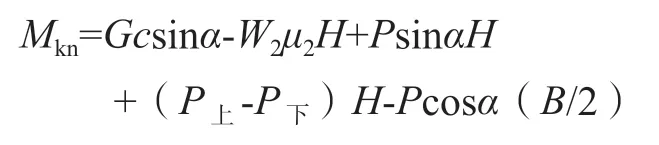

液压支架在顶板载荷P(合力为P),支架自重力G,相邻支架作用力P上、P下,底板对支架支撑力r(合力为W1),支架初撑力反作用力q(合力为W2),顶底板对支架摩擦力f1、f2作用下处于平衡状态。支架受力模型如图3[1-2]。

图3 支架受力模型

支架防倒的力学模型为[3]:

其中:W1为底板对支架支撑力,N;W2为支架支撑力反作用力,N;P上、P下为相邻支架作用力,N;α为支架倾斜角度,(°);Mkn为防止支架倾倒的扭转力矩,N·m;μ2为顶板与支架间的摩擦系数;b为支架重力方向与支架底座上边缘之间的水平距离,m;H为支架高度,m;B为支架底座宽度,m;c为支架中心高度,m。

支架倾倒与支架自重、初撑力、底座宽度、相互作用力、工作面倾角、采高、顶板压力等因素密切相关,而煤岩层具有一定倾角后,刮板输送机与支架极易发生联动失稳,造成刮板输送机下滑与支架倾倒[4]。受客观条件限制,可通过改善支架初撑力、相互作用力、刮板输送机与支架的联动作用及顶板压力等方面控制其稳定性。

3 支架倒架原因分析

支架的工作状态、刮板输送机与支架的联动作用等都可能导致支架稳定性的失衡[5-8]。经现场勘察与分析,得出倒架的原因主要有以下几方面:

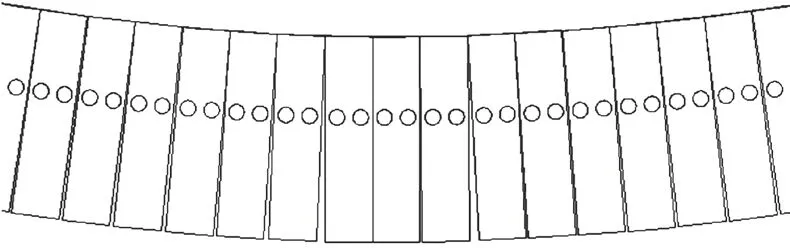

(1)割矸架段由于割矸困难、循环进度不够造成该段整体滞后,导致该架段支架顶梁分别向机头机尾方向偏移,进而造成支架顶梁前端挤压而相邻支架尾梁架间超宽失去约束,使支架出现失稳现象。如图4。

图4 工作面倒架区域俯视图

根据支架防倒的力学模型分析可知,循环进度不够时相邻支架作用力P上、P下受力点发生改变,不再是均匀受力,受力点为支架前梁接触点。受力点的改变一方面使掩护梁侧护板失效,导致支架移架过程中失去了侧向支撑力;另一方面造成前梁挤压,进而增加移架难度,进一步加剧进度滞后的不利情况。

(2)工作面整体窜后,按照常规思路采用由小到大磨三角的方式调整窜后,导致支架推移杆与刮板输送机呈偏向机尾方向的斜交,移架过程中支架被动地向机尾方向偏移,进一步恶化了掩护梁侧护板失效的现状。对比120#~140#架段直线度较好,虽然底板坡度大却没有发生倒架的现象,可知直线度对倒架的调整有非常重要的作用;此外,虽然工作面呈窜后的状态,但是简单的磨机尾导致推移杆与刮板输送机斜交的情况进一步恶化,一方面使循环进度更慢,另一方面加剧了支架挤架。

综上所述,可知工作面直线度和刮板输送机与支架推移杆的斜交状态对支架倒架起决定性作用。

4 支架倒架的处理方法

郑伟等[9]通过对两次倒架原因的分析制定了不同的处理方案,并提出预防倒架的几项具体措施;李朋迪等[10]通过支架稳定性的受力分析,采用超前移架、煤壁注浆、调斜、人工靠架、控制底板等具体措施,有效保证了工作面在推进过程中支架的稳定性。

经分析得出,在刮板输送机窜后、中部局部进度滞后严重和倒架重叠的情况下,可通过调整工作面直线度和刮板输送机与支架的联动作用来解决倒架问题。

4.1 工作面直线度调整

针对直线度差造成挤架的现象,首先通过调整工作面直线度确保改善支架挤架。具体为进度滞后区段多次冲刀,弥补构造段丢失的进度,解决因滞后导致的挤架、倒架现象。采煤机行走轨迹如图5。

图5 调整直线时采煤机行走轨迹图

4.2 刮板输送机与支架相对关系调整

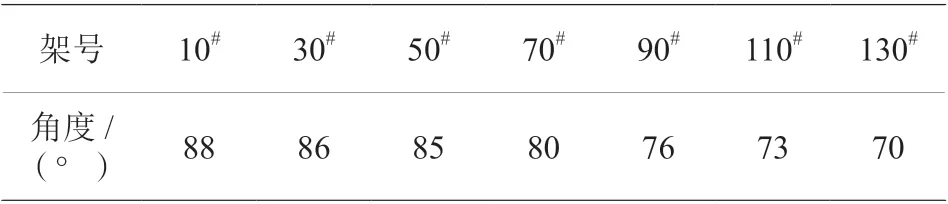

工作面直线度调整完成后,工作面推进过程中的循环进度得到保证。此时,工作面支架推移杆与刮板输送机斜交角度在70°~90°之间,机尾段角度最小。具体见表1。

表1 支架推移杆与刮板输送机斜交角度统计(调整前)

斜交角度小导致支架推移刮板输送机过程中除推动刮板输送机前移外,还给刮板输送机一个指向机尾的推力,导致刮板输送机不断向机尾移动,使刮板输送机进一步窜后。对此,在1#~120#架通过反向大三角磨机头的循环方式,减小机头机尾的进度差,调整工作面整体直线,减缓支架推移杆和刮板输送机斜交的情况,改善支架移架时的受力状态,纠正刮板输送机对支架的联动作用,从而彻底解决中部构造段倒架问题,并避免因构造段倒架不能及时解决导致倒架范围向机头方向扩大带来的恶化趋势。采煤机行走轨迹如图6。

图6 反向磨大三角时采煤机行走轨迹图

最后再次通过由小到大磨机尾的方法,实时根据工作面直线、顶底板、支架工作状态等情况,确定合理的磨三角范围,确保工作面所有支架循环进度都能符合要求,使支架与刮板输送机处于合理的联动工作状态,既调整了刮板输送机窜后,也避免了因调整窜后带来的支架倒架事故。

5 实施效果

采用上述方案后,工作面直线度有了明显的改观,基本呈一条直线,所有架段的循环进度能够保持一致,有效改善了支架受力状态,使相邻支架间作用力不再仅作用于支架前梁处;其次,支架顶梁无侧护空间而掩护梁侧护空间超宽的现象明显改善,使得侧护板能够在支架移架过程中提供侧向支撑力,发挥靠架的作用,恢复了P上、P下对支架的约束作用;最后,支架推移杆与刮板输送机的斜交角度得到改善,支架与刮板输送机的联动作用得到充分发挥。调整后的斜交角度见表2。

表2 支架推移杆与刮板输送机斜交角度统计(调整后)

调整工作面直线度的过程中原来的弯度已经变直,机尾超前机头的伪斜优势已经逐渐显现,刮板运输机机尾大架距巷帮距离由0.9 m 增大至2.8 m,窜后现象得到改善,工作面恢复正常生产。

6 结论

因ZY12000 掩护式支架头重尾轻、重心不稳,在顶板破碎、采高较大、底板不平、直线较差等综合因素或某种因素极度恶化的影响下,极易出现工作面倒架,采用人工靠架、支架底座垫方木等方式强行扶架,效果虽明显但工作量大。通过4319 大采高工作面处理倒架的成功经验可知,未采取打柱靠架、垫方木等方式,在保持“工作面三直一平”的良好生产条件下,合理控制采高和利用刮板输送机窜动同样是处理倒架的有效方法,并且在短时间内就有效解决了倒架的问题,既减少了工作量又节省了大量的材料。因此工作面的窜前窜后、直线度差等工程质量问题与倒架均存在内在关联,表明工程质量的管控对倒架具有重要意义。