大直径钻孔救援提升装备研究进展

顾海荣,单增海,王龙鹏,邵 涛,邹祖杰,高子渝

(1.长安大学 工程机械学院,陕西 西安 710064;2.徐工集团徐州重型机械有限公司,江苏 徐州 221004;3.中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

大直径钻孔救援是矿山灾害事故应急救援中的一种有效方法[1]。大直径钻孔救援提升装备的作用是在大直径救援井成井后,将被困人员通过大直径救援井安全、可靠、快速地提升至地面。

早在2002 年美国宾夕法尼亚州奎溪煤矿透水事故钻孔救援(简称,奎溪救援)中,救援人员就利用钢管制造了外径610 mm 的简易提升舱,通过直径660 mm的大直径救援井,将9 名被困矿工从73 m 深处提升至地面[2]。2010 年,智利圣何塞铜矿塌陷事故钻孔救援(简称,智利救援)中,救援人员使用智利海军和美国国家航天航空局联合研制的外径540 mm 的“凤凰号”提升舱,通过直径660 mm 的大直径救援井,将33 名被困矿工从约700 m 深处提升至地面[2]。我国工程机械企业在汲取智利救援经验的基础上,研制了SAC300T 救援起重机和SYLRC-550M 型提升舱[3],参加了我国首例大直径钻孔救援-2015 年“12.25”山东平邑石膏矿垮塌事故救援(简称,平邑救援),但受大直径救援井成孔直径和提升舱通过性能的限制,救援过程中未能使用提升舱,后改用安全绳通过直径565 mm 的大直径救援井,将4 名被困矿工从220 m 深处提升至地面。2015 年,中煤科工西安研究院(集团)有限公司研制的MK5200QJY40 型矿用救援提升车和提升舱在山西省晋城市沁秀煤业有限公司坪上矿进行现场工业性试验,通过直径630 mm 的大直径救援井,将试验人员从293 m 深处安全提升至地面,最大救援提升深度可达900 m[4]。2021 年,长安大学、徐州重型机械有限公司、中煤科工西安研究院(集团)有限公司共同研制的地面应急救援成套提升装备[5],在宁夏宁煤集团梅花井煤矿成功开展了示范试验。黄志凌、王超等设计了可移动式提升系统,将提升绞车、井架、井口设施、控制台、救援提升舱等设备集成在一辆载重汽车上,在山西王家岭煤矿进行了动物提升试验[6]。此外,冀中能源石家庄煤矿机械有限责任公司研发了JT-40Y 救援提升系统和JYC-54 提升舱。太原理工大学与山西省煤炭地质115 勘查院联合研制了垂直救援提升系统,包括矿井救援机动车、组装式提升井架平台和提升舱[7]。

随着大直径钻孔救援技术得到行业的认可,大直径钻孔救援提升装备也取得了长足发展。国外提出了大直径钻孔救援提升装备的需求并首先进行了应用,但我国在大直径钻孔救援提升装备研发领域的投入更多,系统集成化和救援提升过程信息化方面的研究处于领先水平,且技术路线多样。本文基于国内外文献分析,结合国家重点研发计划课题“地面应急救援井安全提升装备”的研制过程,从救援提升平台、救援提升舱和提升过程信息化系统3 个方面分析大直径钻孔救援提升装备相关技术的研究现状及特点,为大直径钻孔救援提升装备的深入研究提供借鉴。

1 大直径钻孔救援提升平台

提升平台是救援提升装备的主体,其作用是将被困人员可靠、稳定地提升至地面。国内外有报道的救援提升平台型式见表1[3-4,8-9]。

表1 国内外典型救援提升平台型式Table 1 Typical rescue hoisting platform in the world

按照结构形式,救援提升平台可分为:龙门架和卷扬提升机式(图1a)、随车起重机集成井架和卷扬提升机式(图1b)、随车起重机起重臂直接提升式(图1c)和全地面起重机起重臂直接提升式(图1d)。

救援提升平台由承载运输系统、提升支持系统和卷扬提升系统3 部分组成。

1.1 承载运输系统

大直径钻孔救援的偶发性和地点的随机性,使得救援提升装备总是在事故发生后运输至救援现场。根据运输方式的不同,救援提升装备可分为固定式和移动式两类。

1)固定式救援提升装备

直至智利圣何塞铜矿钻孔救援,世界范围内都没有专门针对大直径钻孔救援工况设计的提升装备。救援中采用的是针对矿井等固定位置设计的提升装备或简易提升装备,使用随车起重机(或卡车和起重机组合)运输至现场,待大直径救援井成井后,再进行安装、提升。受救援提升装备安装时间的影响,会耽误一定的救援时间。

2)移动式救援提升装备

智利圣何塞铜矿救援之后,国内工程机械企业针对救援过程中提升设备存在的不足,研制了移动式救援提升平台,将提升支持系统、卷扬提升系统和救援提升舱等整套提升装备集成在自行式底盘车上,到达现场后,仅需要简单地调整,就可以投入救援提升[3]。

国内矿山应急救援单位延续了移动式救援提升平台的发展道路,促进了移动式救援提升平台的快速发展。移动式救援提升平台主要有3 种技术路线:一是将井架和大容绳量卷扬提升系统集成到随车起重机上[6],如图1b 所示;二是改造升级随车起重机的卷扬提升系统[10],如图1c 所示;三是改造升级全地面起重机卷扬提升系统[3],如图1d 所示。

图1 救援提升平台典型结构Fig.1 Typical structure of rescue lifting platform

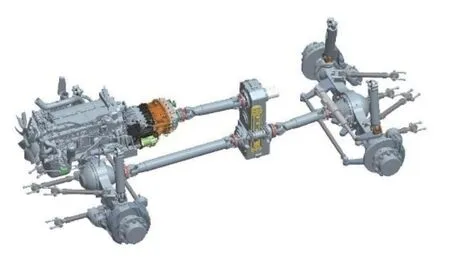

矿井应急救援现场的道路和场地一般为临时性建筑,狭窄、坡度大、附着能力差,甚至未进行地面固化。相对于一般的运输卡车和随车起重机底盘,全轮驱动、全轮转向的全地面起重机底盘用作承载运输系统,转弯半径小、爬坡能力强,具有更好的通过性能,道路、场地的适应能力强[11],是未来移动式救援提升装备的重要发展方向。全地面起重机底盘动力系统如图2所示。

图2 全地面起重机底盘动力系统Fig.2 Power system of all-terrain crane chassis

1.2 提升支持系统

提升支持系统的作用是为卷扬提升系统提供一个高位天轮,使提升点处于大直径救援井中心位置的正上方,实现竖直提升。提升支持系统的典型结构为门式起重机的龙门架、钻井平台的井架、随车起重机的起重臂和全地面起重机的起重臂。

1)门架式提升支持系统

龙门架用作提升支持系统时,提升舱离开井口后,通过天轮沿龙门架的横向移动,安放于可靠的位置,进行人员的进出;井架提升支持系统通过框架锁紧机构将提升舱固定在底部与通道齐平的高度,进行人员的进出。提升过程中,门架式提升支持系统高位天轮的位置一般不会偏摆,能够较好地保持垂直提升性能。但现场安装时,为保证龙门架或井架天轮提升点与救援井中心对齐,需要对龙门架或井架位置进行精细调整。且龙门架或井架式提升支持系统必须安放在大直径救援井的正上方,安装前需要清空大直径救援井周边的障碍物,必要时还需对场地进行硬化,以保证基础稳定。对大直径钻孔救援的钻孔和提升过程的快速衔接有一定的影响。

2)起重臂式提升支持系统与变幅补偿技术

以起重臂作为提升支持系统,提升点可以很方便大范围调整,容易实现提升点与救援井中心对齐,以及人员的进出。必要时起重臂还可以跨越障碍物进行救援提升,无需等待钻孔设备清场,加快了救援进程。

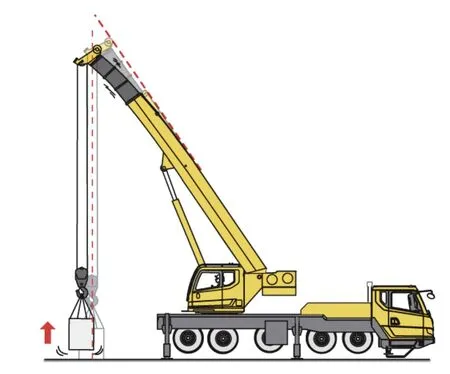

但起重臂属于悬臂结构,刚度冗余量不足时,起吊过程中起重臂会出现大的弯曲变形,引起起吊点横向晃动[12-14],这种晃动会传递给提升舱,不利于提升舱进入大直径救援井,或是导致提升舱撞击大直径救援井的井壁,如图3 所示,影响救援提升过程的平顺性。

图3 起吊时物体的晃动Fig.3 Swaying of objects during lifting

减小起重臂起吊点横向晃动的措施:

一是采用起重臂变幅补偿技术,通过调整变幅角度,及时抵消因起重力变化导致起重臂变形引起的起吊点晃动[12-13],如图4 所示。二是采用刚度冗余量足够大的起重臂,减小起吊时起重臂的变形量。如徐工集团和三一重工研制的基于全地面起重机的救援提升设备,额定起重力均为30 t,而救援提升负荷质量约为1 t(包括提升舱质量和乘坐人员质量),救援提升过程中起吊点晃动幅值小,平顺性好。

图4 吊臂变形的变幅补偿控制Fig.4 Amplitude compensation control of boom deformation

1.3 卷扬提升系统

随着矿产资源开采向深度方向发展,大直径钻孔救援的深度会超过800 m,但救援提升的质量较轻。矿井立井提升机的钢丝绳缠绕型式有多绳摩擦式、单绳缠绕式和多绳缠绕式[15-16],受大直径救援井直径的限制,现有的大直径钻孔救援提升装备均采用了单绳多层缠绕式卷扬提升机[8]。

常规起重机的卷扬系统多为单绳缠绕式,但提升深度不能满足要求[17]。以起重机为基础研制移动式救援提升装备时,需要重新设计大容绳量的卷扬提升系统,并优化结构布局以满足稳定性要求。液压系统[18]、制动系统[19-20]的可靠性设计也要考虑救援提升工况长时间连续收放钢丝绳的需求。

单绳多层缠绕卷扬系统钢丝绳收放过程中换层时,卷扬半径会发生变化,如图5 所示。

图5 卷扬半径变化对提升速度的影响Fig.5 Influence of winch radius variation on lifting speed

钢丝绳收放长度的计算公式:

式中:L为钢丝绳的下放长度;Li为缠满第i层的钢丝绳长度;n为缠绕的层数;Ln为最外圈钢丝绳的缠绕长度;Nd为缠满一层时钢丝绳的缠绕圈数;Nm为钢丝绳缠绕的总圈数。

1.3.1 绳槽结构对提升速度稳定性的影响研究

由于卷扬半径的变化,钢丝绳换层时提升速度会发生跳变,卷扬系统中卷扬滚筒转速、卷扬滚筒非对称角、卷扬滚筒折线区圆心角、钢丝绳直径、密度等参数都会影响卷扬滚筒振动加速度幅值[21-22],且采用对称式折线绳槽进行层间过渡时,钢丝绳动张力大于非对称折线绳槽[23]。钢丝绳换层时的速度跳变会对卷扬提升系统的运行稳定性和钢丝绳寿命产生不良影响。

基于新的矿井提升机多层缠绕机理与层间过渡设计理论[22,24-26],卷扬滚筒一般采用如图6 所示的非对称双折线绳槽。

图6 卷扬滚筒非对称双折线绳槽展开Fig.6 Expansion diagram of double folding rope groove of winch drum

1.3.2 卷扬系统制动技术研究

大直径救援井深度大,提升舱下放过程中,卷扬系统处于长时间连续“制动状态”,与摩擦式卷扬系统相比,单绳缠绕式卷扬系统下放过程中,制动系统需要提供更多的制动能量,可靠性要求更高。

电驱动卷扬系统的制动采用机械制动器,提升舱下降过程中,可以通过监测制动器的温度并进行控制,防止制动元件因温度过高而失效[27];采用分布式超级电容组吸收卷扬提升系统的再生制动能量,并在牵引工况合理释放,可以提高能量的利用效率[28],也可以有效减小制动装置的发热问题。采用增压制动装置及制动力检测装置,可以解决使用过程中闸瓦磨损后制动力矩不足的问题[19];采用基于比例方向阀和蓄能器的主副两个独立的液压恒减速制动通道,在主液压恒减速制动通道失效时,自动切换至副液压恒减速制动通道,可以提高制动的可靠性[29]。

液压驱动卷扬系统的制动力来自液压马达,需要针对液压马达的持续制动工况设计大功率的液压油散热器,并监测液压油温度;也可以在液压马达与卷扬滚筒之间设计离合器,提升舱下降过程中,断开液压马达的动力,通过机械制动器进行制动。

1.3.3 提升钢丝绳抗旋转技术

卷扬滚筒收放钢丝绳时,钢丝绳会发生扭转。虽然钢丝绳与提升舱之间安装有滑环,但由于提升舱的质量与钢丝绳的额定提升力相比非常小,且提升舱与井壁之间缺乏阻尼,提升过程中提升舱有明显的旋转,因此大直径钻孔救援提升装备宜采用抗旋转结构的钢丝绳[30-31],减缓提升过程中提升舱的转动。

提升钢丝绳最大扭转角总是位于钢丝绳中部,运行过程中等价于旋转力作用于钢丝绳中部,提升钢丝绳上部出现松捻,单位扭转角为负值,下部出现紧捻,单位扭转角为正值[32]。组绳股数、捻法、捻法组合形式、绳股捻距倍数、承受载荷大小及特殊工艺的使用等因素都会对钢丝绳抗旋转性能产生较大程度的影响。对单层股钢丝绳,应减少组绳股数,如采用3 股或4 股结构,且钢丝绳捻法必须为交互捻,同时要采取缩小股捻距(捻距倍数)而增大绳捻距(捻距倍数)工艺措施;另外,对整绳压实也可改善钢丝绳抗旋转性能。对多层股钢丝绳,应采取增加外层绳股数、提高内层绳金属填充系数、合理搭配内外层绳捻法、增加或减少内外层绳(股)捻距(捻距倍数)等措施改善钢丝绳抗旋转性能[33]。

1.3.4 钢丝绳缺陷监测技术

提升钢丝绳的可靠性是安全救援提升的基础,钢丝绳缺陷实时监测技术是保障安全救援提升的重要措施。钢丝绳缺陷检测方法有:

1)漏磁检测法

沿钢丝绳360°周向环型均匀排布漏磁检测传感系统和数据采集系统,通过ICEEMD(改进完备集成经验模式分解)-WTF(小波阈值滤波)-WF(维纳滤波)方法多级降噪,去除钢丝绳缺陷信号股波噪声和随机噪声,保留缺陷信号特征,基于DE-BP 神经网络的钢丝绳缺陷精确化识别模型,对钢丝绳缺陷进行识别[34]。

2)磁探伤检测法

基于聚磁原理的多霍尔元件阵列检测方法,对钢丝绳进行无漏检测,通过小波包-稀疏表示方法对钢丝绳损伤信号进行预处理,采用PSO-SVM 钢丝绳断丝信号定量识别模型对钢丝绳的缺陷进行精确识别[35]。

3)声发射检测法

依据钢丝绳载荷变化情况下的声发射特性,建立钢丝绳缺陷检测系统,应用经验模式分解方法结合支持向量机对钢丝绳声发射信号的模式进行识别[36]。

4)图像检测法

采用基于DSP 的图像采集、以太网传输、井口实时监测的钢丝绳表面缺陷监测方法,对提升机钢丝绳运行过程中的直径变化、断丝等表面缺陷进行监测[37]。

2 救援提升舱

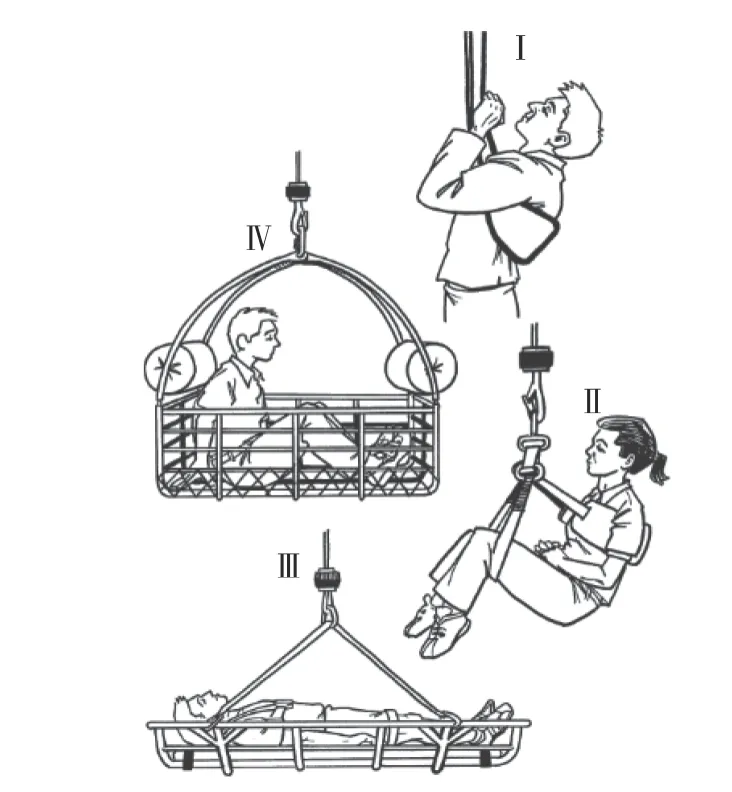

常见的人员起吊装置有单吊索、双吊索、担架和吊篮,如图7 所示。

图7 典型人员起吊方式Fig.7 Typical lifting method of personnel

研究表明,单吊索的起吊方式会增加呼吸系统的负担,对受伤人员有不良影响[38-39]。但大直径救援井的最小控制直径约600 mm,双吊索、担架和吊篮均无法使用。从有记录的大直径钻孔救援过程可以看出,提升舱是首选的人员起吊装置,其主要作用是在提升过程中保护人员安全。

山东平邑救援中,受大直径救援井成井直径的限制,提升舱也未能使用,后改用安全绳进行人员提升。因此,提升舱在满足人员提升要求[6]的情况下,其通过性能对于救援提升过程中的人员保护具有决定性作用。国内外典型提升舱型号与参数见表2。

从表2 中数据可以看出:大直径钻孔救援中使用的提升舱,舱体直径约550 mm,高度约4 000 mm,满足内径600 mm 井筒的通过需求和人员提升需求。

表2 国内外典型提升舱型号与参数Table 2 Typical models and parameters of lifting capsules

2.1 救援提升舱结构

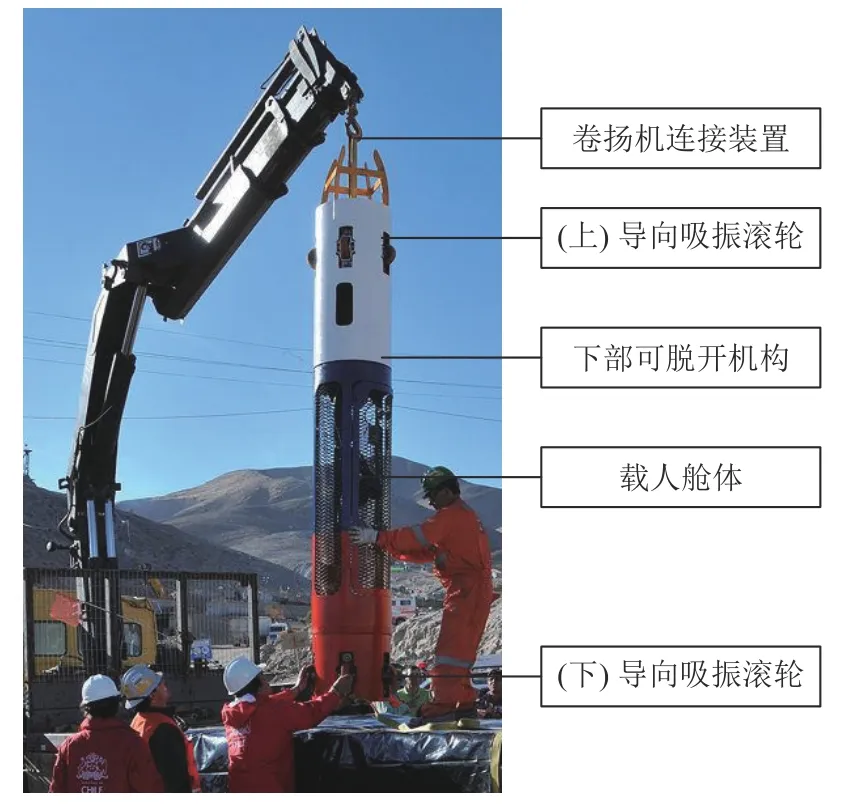

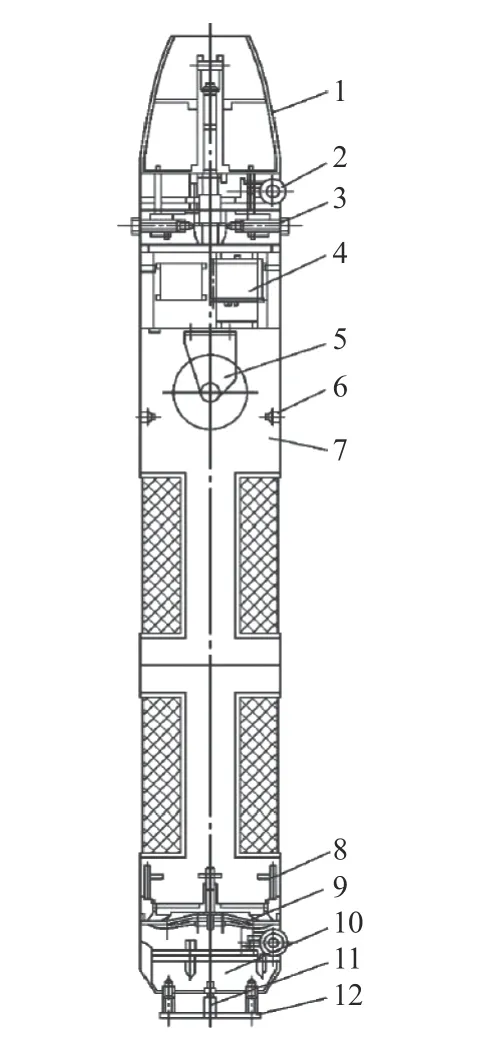

智利圣何塞铜矿钻孔救援中使用了“凤凰号”提升舱,其结构如图8 所示。

图8 智利救援“凤凰号”提升舱Fig.8 Fenix capsule adopted in emergency rescue in Chile mine disaster

现代救援提升舱的结构大多参照了“凤凰号”的设计,功能更加完善。中煤科工西安研究院(集团)有限公司研制的救援提升舱结构如图9 所示。

图9 中煤科工西安研究院(集团)有限公司提升舱舱体布局Fig.9 Layout of lifting capsuce designed by CCTEG

提升舱中部为载人舱,上端设置有导向机构,方便提升舱进入井筒;舱体上部和下部设计有缓冲滚轮,减小提升舱与井筒的撞击和摩擦;提升舱内装有缓降装置,底部设计有脱开装置,在提升舱与井筒之间发生卡滞无法继续提升时,舱内人员可以降至救援井底部,等待重新救援。舱体内外还设计有摄像头、环境参数检测装置和语音通信装置,能够通过通信系统将信号传输至救援提升平台[10]。

目前,舱体上的滚轮是按照缓冲撞击的目的进行设计,大直径救援井直径超过600 mm 后,大多数情况下滚轮不与井壁接触,无法减缓收放过程中提升舱的旋转。

2.2 柔性救援提升舱

满足人机工程学设计的提升舱总长一般会超过4 m[6],外径550 mm 的提升舱从直径600 mm 的大直径救援井中通过时,允许大直径救援井中心线的最小弯曲半径为72 m。因此,传统结构的提升舱对于大直径救援井的成孔直径和垂直度要求较高。

提升舱的创新设计是在设备舱与人员舱之间增加铰接摆动结构。上下舱体之间摆动2°后,可以将允许的大直径救援井中心线的最小弯曲半径缩小至43 m,显著提升了提升舱的通过性能,也降低了对大直径救援井成孔垂直度的要求,如图10 所示。

图10 铰接结构对提升舱通过能力的影响效果Fig.10 Effect diagram of hinged structure on passing capacity of lifting capsule

在柔性提升舱基础上,开展人机工程学设计,根据人体和舱载设备的外形,采用刚柔复合结构,实现提升舱局部可控的变形,还可以进一步提高通过性能。

3 多信息融合的救援提升过程重构系统

救援提升过程信息是救援科学操作和决策的基础,大直径钻孔救援提升装备的发展也越来越注重井下、井上一体化救援提升过程模型重构系统的研究。数字孪生技术在数字矿山领域的应用[40],对大直径钻孔救援提升过程模型重构系统的研制具有指导意义。

国家重点研发计划课题“地面应急救援井安全提升装备”研制的大直径钻孔救援提升装备,将大直径救援井的信息、井上信息(提升速度、提升深度、提升力等)、提升舱的信息(舱内人员信息、环境参数信息和井筒参数信息)融合在一起,通过显示器展示给操作人员,如图11 所示。

图11 救援提升装备信息融合Fig.11 Information fusion diagram of rescue lifting equipment

救援操作可以在驾驶室内进行,为了获得更好的视野,还可以在井口处通过平板电脑同步显示救援提升信息,通过遥控器进行救援操作,未来救援提升信息还可以在指挥中心同步展示。其中的关键技术包括:提升舱与提升平台的通信技术、救援井参数检测与模型重构技术。

3.1 提升舱与提升平台之间的通信技术

大直径救援井成孔后,为了提高救援井的稳定性,一般会下金属套管护壁。提升过程中提升舱和地面提升平台之间的通信属于典型的超细长、屏蔽孔内信号传输问题。且提升舱在井筒内上下运动及晃动时,容易与井壁发生碰撞,无线和加中继的无线传输方式不能满足要求,有线传输是目前大直径钻孔救援提升过程中信号传输的主要方式[41-44]。

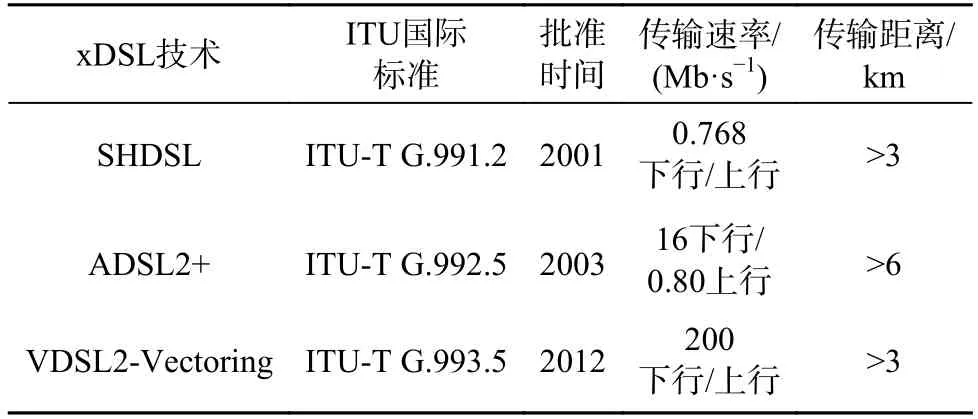

基于双绞线的长距离通信方式有485 总线通信技术、xDSL 通信技术等,其中xDSL 通信技术,传输速率更高,可以满足救援提升过程中多路视频、语音和数据的传输要求,传输距离也可以覆盖目前大多数大直径钻孔救援深度需求,见表3。

表3 xDSL 通信技术性能参数Table 3 Performance parameters of xDSL communication technology

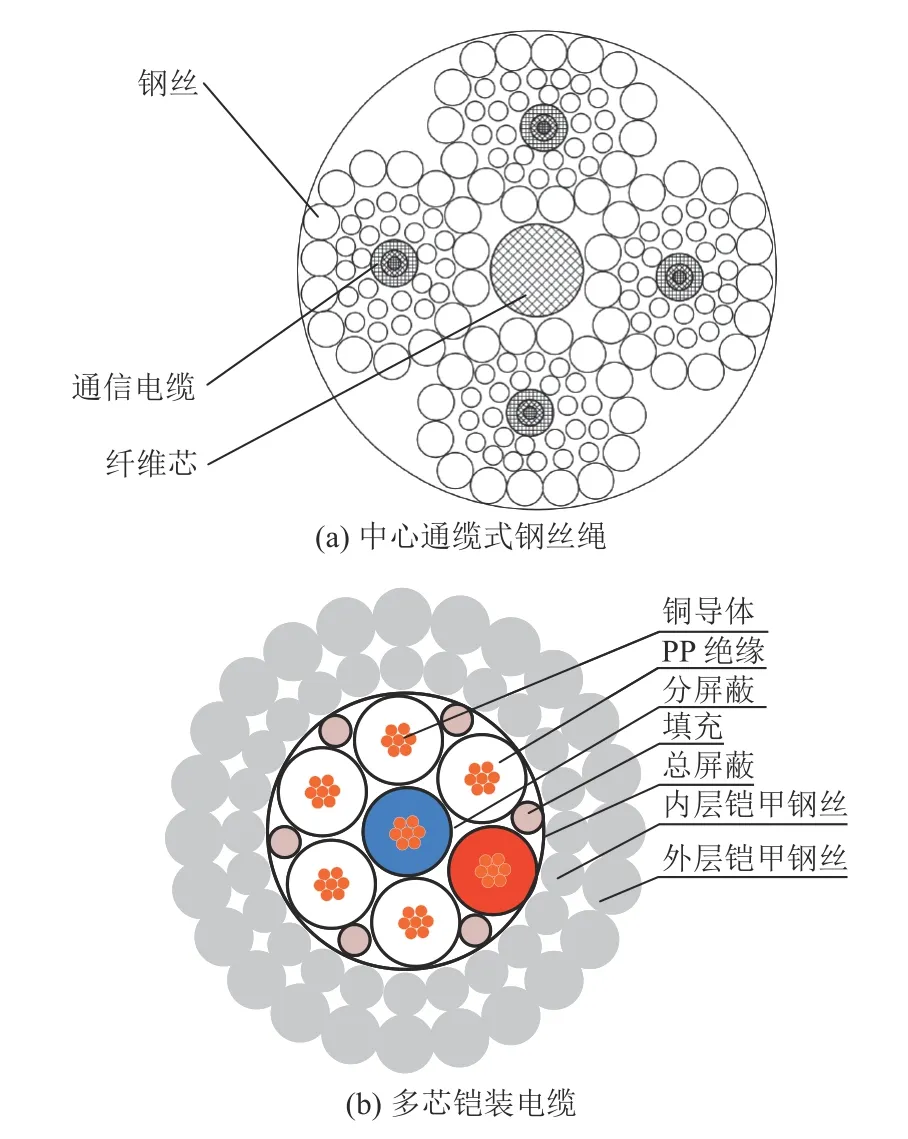

奎溪煤矿透水事故救援中,为了将提升舱内的信号传输至地面,救援人员将通信电缆与钢丝绳同步平行下放,当提升舱相对钢丝绳发生旋转时,通信电缆与钢丝绳之间容易发生缠绕。

最新设计的提升钢丝绳除了满足载重提升和抗旋转基本功能以外,另一个重要功能是承担提升舱和提升车之间的信号传输:一种方法是在钢丝绳内嵌入通信电缆[45],另一种方法是采用多芯的铠装电缆作为提升钢丝绳[6],如图12 所示。

图12 附带通信功能的钢丝绳断面Fig.12 Section of wire rope with communication function

目前,兼作信号传输介质的钢丝绳用作人员提升的长期使用性能还有待验证,限制了救援提升装备的多功能应用,以及通过日常作业保持性能的稳定。这一问题可以通过研制提升钢丝绳快换装置,在一般作业过程中换用普通钢丝绳的方式得以解决。

3.2 基于提升舱的救援井参数检测与模型重构系统

救援井虽然增加了金属套管护壁,但在地应力的作用下,仍存在结构蠕变的风险[46],严重时会影响提升舱的正常通过,救援井参数的实时检测与模型重构对于指导救援提升具有重要作用,具体方法有接触式、激光测距式和基于深度相机的救援井结构参数检测与重构技术。

3.2.1 接触式救援井参数检测与重构技术

接触式救援井参数检测与重构技术是在救援提升舱的底部或上部安装接触式多臂井径测试仪,提升过程中检测救援井的直径,并绘制救援井结构模型。

波兰科学家将该技术用于地热井的模型重构,现已完成了境内大多数地热井模型的重构。井筒参数测量中使用了接触式的MIT 多臂井径测试仪[47],地热井模型重构效果如图13 所示。多臂井径测试仪臂的数量对于救援井模型的重构精度具有重要影响。

图13 基于MIT-60 检测重构的井筒结构Fig.13 Wellbore structure reconstructed based on MIT-60 inspection

3.2.2 激光测距式救援井参数检测与重构技术

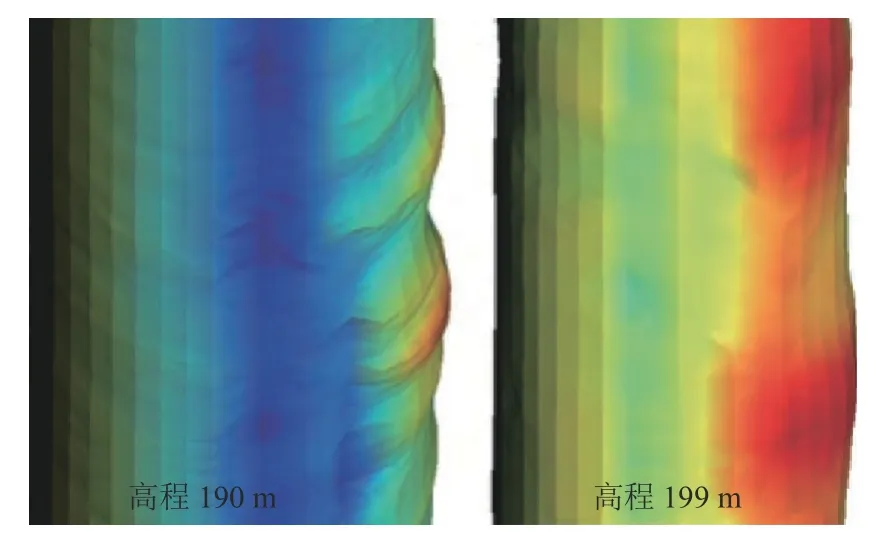

基于激光测距技术的救援井参数检测方法是在提升舱的四周布置激光测距传感器,取代接触式测量臂,在提升过程中检测救援井激光位移传感器与井壁之间的距离,拟合出救援井筒的圆心位置和通过直径,通过断面切片重构救援井的三维模型[48-49],模型的精细程度和准确性,取决于激光传感器的布置数量。受空间位置限定,基于激光测距传感器测量技术构建的大直径救援井三维模型精度不高。如图14 所示。

图14 基于激光位移传感器的救援井直径检测方法Fig.14 Rescue well diameter detection method based on laser displacement sensor

三维激光测距传感器的应用,消除了空间位置对激光测距传感器布置数量的限制,可以获得更细密的井筒结构参数测量数据,重构后的救援井三维模型如图15 所示[50]。

图15 基于三维激光传感器的井筒三维模型Fig.15 3D wellbore model based on 3D laser sensor

3.2.3 基于深度相机的救援井结构参数检测与重构技术

深度相机的出现,为大直径救援井结构参数的精细检测提供了新的解决方案。在提升舱上安装深度相机,可以在救援提升过程中,同时获取井筒高分辨率(1 280×720)的可见光图像和深度图像,通过点云优化算法对救援井筒的深度点云模型进行优化,并与可见光图像融合,可以获得与实际大直径救援井筒非常接近的精细三维模型,如图16 所示。

图16 救援井筒点云模型和可见光图像融合Fig.16 Fusion of rescue wellbore point cloud model and visible image

当需要救援的人员数量较多时,可以通过每一次救援提升过程中重构的大直径救援井模型的对比,预测大直径救援井结构参数的变化趋势。

4 大直径钻孔救援提升装备技术发展方向

4.1 多功能救援提升装备

大直径钻孔救援提升装备的设计目标是满足大直径钻孔救援人员提升的需求。但大直径钻孔救援应用场景发生概率极低,特别是内嵌电缆通信功能的提升钢丝绳的长期使用性能未得到验证,不宜用于其他用途。因此,大直径钻孔救援提升装备长期处于闲置状态,对于装备保持作业性能不利。

在全地面起重机或是随车起重机基础上研制的大直径钻孔救援提升装备,可以通过更换普通钢丝绳的方式进行常规吊装,在工作中保持设备的作业性能,同时也提高了设备的利用率。

研究基于钢丝绳内嵌电缆通信的替代技术,是实现大直径钻孔救援提升装备多功能化的基础。

4.2 仿生提升舱技术

大直径救援井的成孔质量对于提升舱的通过性能具有重要影响,提升舱自身的通过性能也同样重要。现有的救援提升舱多为圆筒状,且以金属材料制作,刚度高,大直径救援井局部存在凸起就会影响提升舱的通过性能。

大直径钻孔救援提升过程中,对舱体没有严格的空气动力学要求。可以在柔性提升舱基础上,开展提升舱人机工程学设计,根据人体和舱载设备的外形,采用刚柔复合结构,实现提升舱局部可控的变形,提高通过性能。

4.3 救援提升过程数字孪生技术

近年来,数字孪生技术在数字矿山领域的应用发展迅速[40],其对于大直径钻孔救援提升作业同样具有指导意义。未来救援提升装备的发展应集成数字孪生技术,并从钻孔阶段就开始介入。

(1)通过研究精准检测和建模技术,构建大直径救援井可视化的物理模型、可验证的仿真模型、可表示的逻辑模型、可计算的数据模型,实现物理大直径救援井与数字大直径救援井孪生体之间的虚实映射、实时交互。

(2)基于物理场景与虚拟空间的信息映射关系和VR、AR 等虚拟技术实现全息展现,突出关键风险节点。多学科融合,基于监测数据,计算数据权重,综合评定大直径救援井的通过性能,确定风险等级,进而建立针对性的救援提升决策体系。

(3)构建大直径钻孔救援提升装备的孪生体,包括作业载荷模型、机电液耦合模型,可根据作业指令和载荷模型对装备的作业过程进行仿真,实现装备健康状态和潜在故障源的预测。

5 结 论

a.以大吨位全地面起重机为基础,升级大容绳量卷扬提升系统研制的大直径钻孔救援提升平台,具有通过能力强、场地适应性好、调整方便、提升稳定的优点,相比其他结构形式的救援提升平台,能够更好地适应大直径钻孔救援提升的随机性、偶发性和快速性需求。

b.大直径钻孔救援提升装备主要采用单绳缠绕式卷扬提升系统,针对长时间连续收放工况下的持续制动需求,需要提高卷扬系统制动装置的可靠性,采用抗旋转钢丝绳减缓提升过程中提升舱的转动,并安装钢丝绳缺陷在线监测系统,预防断绳事故的发生。

c.现代救援提升舱的功能日益完善,提升舱的通过性能对提升过程中的人员保护具有决定性作用,柔性可弯曲的结构能够显著提高提升舱的通过能力。

d.大直径救援井信息、提升舱信息(包含环境信息和人员信息)、救援提升平台信息是救援提升科学操作和决策的基础,以现代通信技术、检测技术和三维重构技术为基础的救援提升过程数字孪生技术是大直径钻孔救援提升装备的未来发展方向。