ZMK5550TZJF50/120 型救援车载钻机钻压自适应电液系统研究

常江华,赵 良,2,鲁飞飞,王龙鹏,杨江波

(1.中煤科工西安研究院(集团)有限公司,陕西 西安 710077;2.长安大学 工程机械学院,陕西 西安 710064)

车载钻机集成度高、机动性强,是救援钻孔施工的理想机型[1],国内外车载钻机普遍采用液压驱动、液压控制的方式,具有过载能力强、速度无级可调、结构紧凑的优点,但也存在以下不足:操作参数显示不直观,执行机构的监测和控制难以形成闭环;操纵台距离孔口近,存在安全隐患;液压操纵手柄需要液压管线连接,管线布局混乱,出现故障后排查较为困难;钻进过程的钻压控制依赖司钻人员的经验,钻遇复杂地层时,司钻人员的反应速度往往难以适应工况的变化,不利于钻孔安全。

在钻压控制研究方面,目前大多还处于理论研究阶段[2],一方面原因是受地层多变因素的影响,钻进工况参数波动较为频繁,另一方面是监控参数与钻压控制信号之间并没有明确的传递函数。丁振龙[3]、侯绪田[4]等针对石油钻井中井底压力的控制难题,提出通过系统采集实时钻进数据,输出控制指令,调节井口压力,主要应用于恒钻压送钻,在正常钻进中还未应用;吴万荣等[5]根据潜孔钻机钻孔过程的力学特征偏斜机理的研究,提出了推进力自动控制方案,提高了钻机在复杂岩层中钻进的适应能力,适用钻孔深度较浅。

对于车载钻机的钻压控制方面,目前还采用司钻人工控制的方式,为了提高钻进施工的安全性,拟开展以下研究:采用电控、液驱的方式,既能体现电控系统参数显示直观、容易实现数据监测和闭环控制的特点,又能发挥液压驱动输出力大、过载能力强的优势;构建钻机运行参数、钻进工况参数与钻压控制参数的闭环控制硬件系统;筛选对钻压控制信号有影响的钻机运行参数和钻进工况参数进行监控,针对人工控制钻进效率低、决策优化的难题,利用数据挖掘技术和范例推理技术从积累的钻井数据和专家经验中提取特征数据,进行数据规范协调处理、信息融合、聚类分析和专家经验规则归纳,采用神经网络深度学习技术模仿人脑信息处理机制模拟复杂工况的控制策略问题,构建监控参数与控制信号之间的隐形传递关系。

1 液压驱动系统

1.1 总体方案

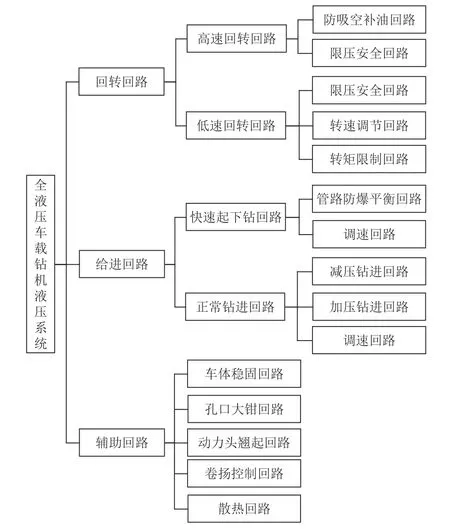

液压系统是钻机的驱动系统,其功能的完备、性能优越对钻机整体性能的发挥起到至关重要的作用。液压系统开发以执行机构的动态工作负载特性为基础,兼顾多个执行动作协调和总功率需求。回转液压系统和给进液压系统是整个系统的核心,辅助系统功能相对简单,总体方案如图1 所示。

图1 液压系统总体方案Fig.1 Overall scheme of hydraulic system

1.2 回转系统

回转液压系统主要功能是驱动动力头带动钻具回转,主要有上扣、卸扣、正常回转钻进等工况。回转系统的负载波动随机性强、冲击大且马达存在吸空工况,要求回转液压系统系统调速范围宽、具备防吸空功能[6-7]。

根据上述需求,采用4 个低速大扭矩双速马达驱动动力头回转,调节主泵或者副泵的泵量可实现动力头转速的无级调节,马达还可实现排量的高低切换,进一步扩大了动力头的调速范围,拓宽了钻机的工艺适应性。主泵及副泵采用负载敏感泵,在实现动力头转速无级控制的同时,系统无节流和溢流损失,具有较好的节能效果。在回转驱动系统的反馈回路中设置限压阀,通过限制最高反馈压力,实现液压泵最高输出压力限制,从而实现动力头最大扭矩控制。考虑到大口径钻孔施工中,钻具转动惯量大,动力头回转惯性冲击较大的问题,在回转马达进回油口设计缓冲补油阀,防止系统惯性冲击。

1.3 给进系统

给进系统的主要功能是通过油缸带动动力头上下运动,主要有起下钻、正常钻进和倒杆等工况。由于是举升机构,需要有防坠落安全保护功能,起下钻工况要求系统压力可调[8-13]。

根据以上要求,给进液压驱动系统通过主泵和副泵分别驱动,实现快速起下钻和慢速正常钻进功能。2 个给进油缸设计平衡回路,采用先导逻辑控制,当先导阀处于中位时,平衡回路闭合给进油缸起拔腔,从而实现给进装置自锁,提高了钻机使用的安全性。加压钻进时,通过调节设置在反馈管路中的调压阀,比例调节给进腔压力。减压钻进时,通过调节设置在起拔腔调压阀实现压力比例调节,压力控制方便,工艺适应性好。在给进油缸给进腔和起拔腔分别安装有压力传感器,通过实测两腔的压力可实时测算钻机施加于钻柱的负载,司钻人员可根据钻进工况随时调节给进力或者起拔力,实现钻压的控制。

2 电控系统

2.1 总体方案

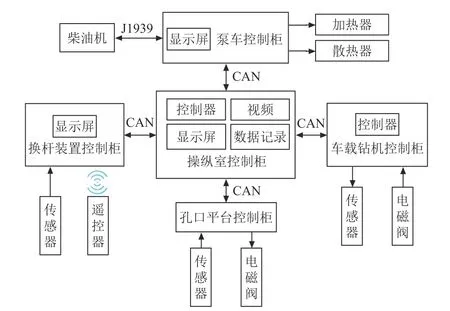

传统的液控操纵方式,劳动强度大,安全性低。自动化控制系统的高可靠性、维护便利性和人性化为智能精准化钻进提供了可能。车载钻机作为钻进装备的核心,实现了全流程化钻进施工。因此,整套装备控制系统则采用分布式布局、集中式操控的设计理念,控制系统(图2)主要由操纵室集控平台、泵车控制柜、车载钻机控制柜、换杆装置控制柜、孔口平台控制柜以及各类传感器、电磁阀等组成[14]。

图2 电控系统设计布局Fig.2 Design layout of electric control system

电控系统各模块之间的信号监测及控制统一采用CAN 总线通信,统一的总线通信协议实现了每个总线控制器的相互访问、数据共享。泵车控制柜、车载钻机控制柜、操纵室集控平台及换杆装置控制柜都有独立的控制器,可近距离实现周边元器件的数据监测及控制。

然而,通常采用的ID 分配“优先级+目的标识”,层次不够清晰,造成控制系统出现执行效率低甚至丢包的现象。本文在分布式总线通信的基础上,ID 采用“通道标识+目的标识”来降低通信负荷,提升指令效率。CAN 总线通信的自定义ID 见表1。

表1 分布式总线通信ID 分配Table 1 Distributed bus communication ID allocation

通道的分布式总线布局,充分将执行命令和采集命令的ID 进行剥离,同时根据设备的功能,设置总线数据优先级,由于总线数据采用广播形式同时发送,根据ID 标识符和发送周期抢占发送,ID 越小优先级越高。表1 中的自定义ID 就是针对标准帧的通信结构(图3)的仲裁域和数据域进行的设计,从而解决数据延迟、拥堵和紊乱。图中,SOF 为帧起始,RTR 为远程发送请求位,IDE 为标识符扩展位,r0 为数据保留位,DLC 为数据长度代码,CRC 为循环冗余校验,ACK 为应答域,EOF 为帧结束。

图3 CAN 总线标准帧结构Fig.3 CAN-Bus standard frame structure

2.2 泵车控制单元

泵车控制单元由泵车控制柜、进气关断阀及各类传感器等组成,泵车控制柜安装于车载钻机动力泵站内部,主要功能是实现对柴油机、预加热器和进气关断阀的控制,同时监控柴油机运行状态及液压油温等运行参数。

泵车控制柜与柴油机中央控制单元(Electronic Control Unit,ECU)通过J1939 协议进行通信,可获取柴油机转速、油压、冷却液温度、工作时间以及故障代码等信息。一旦监测到钻机运行异常或者司钻操作急停按钮时,可快速输出控制指令,关闭进气关断阀,实现柴油机断气停机。

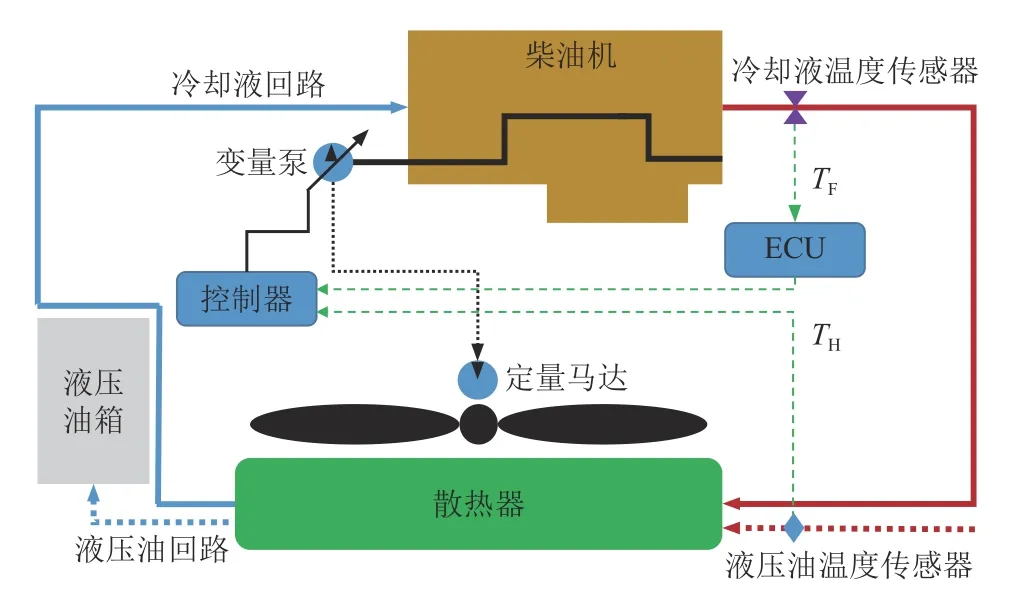

柴油机和液压系统冷却均采用复合式闭环自适应控制系统,利用冷却液和液压油温度传感器分别反馈各系统温度,统一采用变量泵+定量马达调节风扇转速实现冷却,确保系统正常运转。双温控回路经控制器的复合式温控控制策略,输出控制信号(50~600 mA)来改变变量泵的输出流量,其中变量泵特有的反比例控制方式,使变量泵在600 mA 时冷却风扇维持怠速,50 mA 时冷却风扇以最大转速运行,避免信号的丢失造成柴油机或液压系统高温故障,提升了系统的安全性。

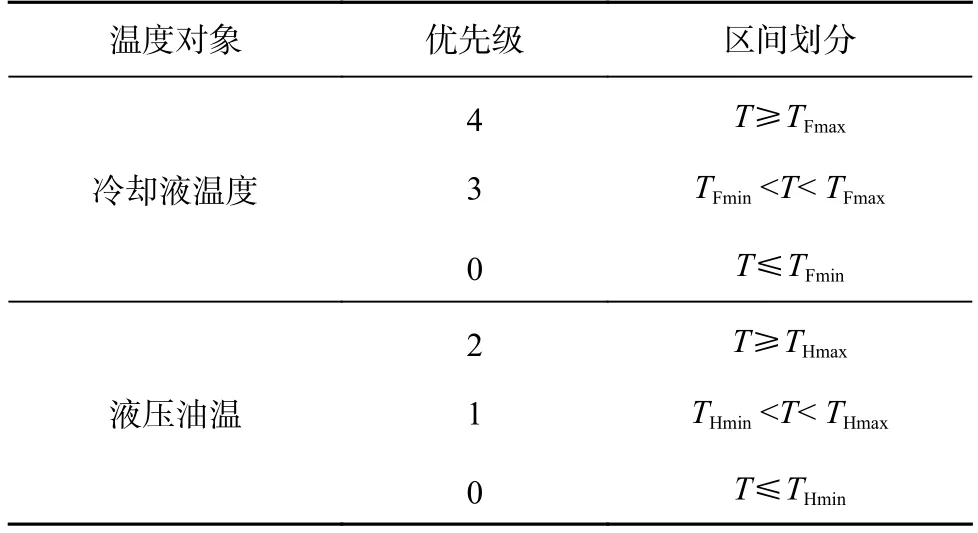

为了限制启动后风扇最大转速的问题,温度调节采用分段式控制,且在实际运行过程中经常处于动态工况,双温控回路(图4 中TF为冷却液温度,TH为液压油温度)的调温系统易造成动态扰动,使在动态工况下出现温度超限或偏离阈值的问题。因此,提出基于温度优先级的控制策略思路:根据分段式温度区间划分n个温度优先级;偏离阈值越远,优先级越高,见表2;比较优先级,优先级高的先散热,若优先级都为0,则散热器怠速。

图4 双温度控制回路结构Fig.4 Structure diagram of dual temperature control loop

表2 温度优先级划分Table 2 Temperature priority

温度自适应控制系统运行流程如图5 所示。对散热器调节中处于2 个优先级之间的动态扰动,系统软件在加速段和减速段设计梯形速度规划。泵车控制柜启动柴油机后,散热器首先以怠速运转,使各温度快速提升至最佳运行状态。当冷却液温度大于100℃时,控制器输出最小电流,散热器以最高速度运转;当冷却液温度低于70℃时,控制器输出最大电流,散热器仍然以怠速运转;当冷却液温度处于70~100℃时,则进入液压油温判断,液压油温若处于40~70℃时,控制器在该温度范围内输出比例信号,该信号与液压油温呈负相关,若不在该温控范围,执行方法与冷却液相同。值得注意的是,散热器调节中常存在2 个优先级之间的动态扰动,使风扇转速出现阶跃式调节,负载的突变极易加剧齿轮啮合磨损甚至损坏。因此,控制系统程序中在加速段和减速段设计有梯形速度规划来提升设备的安全性。

图5 复合式温度闭环控制系统Fig.5 The closed loop control system of temperature

2.3 钻机控制单元

车载钻机控制单元由控制柜、分线盒、传感器和执行机构等组成。车载钻机控制柜布置在车体中部,为了后期维护方便,该控制柜主要功能是实现钻车运行状态的反馈及采集,利用CAN 总线通信特性,在操纵室集控平台数据处理并完成控制策略,再实现钻车上给进、卷扬、动力头等执行机构的控制,方便设计人员调试以及快速故障诊断。

2.4 操纵室控制单元

操纵室控制单元是整个钻机的集中控制单元,具有数据吞吐量大、硬件设备多和控制复杂多样等特点。为了改善操作环境,将钻机、换杆装置所有操控、显示集中于操纵室,改善了工作环境,降低了劳动强度。操纵室外观和内部布局如图6 所示。

图6 操纵室外观及内部布局Fig.6 Appearance and internal layout of control room

主操纵台(图7)是钻机的集中控制区域,其下方配有电控箱并安装有控制器。主操纵台兼顾功能和操作流程分区布局,横向看,分为3 块区域,左侧为吊卡及旋转头区域、中间为钻进区域、右侧为孔口平台及大钳区域。纵向看,从操作人员角度观察,根据操作的频次,依次从近端到远端布局,操作方便,避免误操作。

图7 主操纵台布局Fig.7 Layout of main console

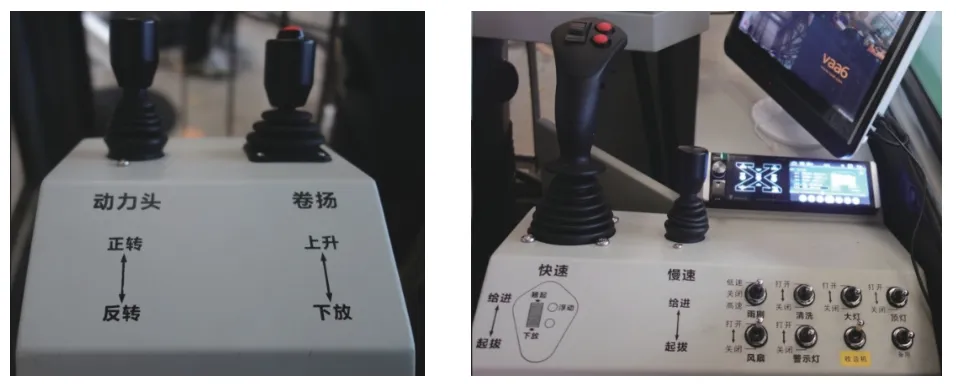

操作人员的座椅两侧的扶手操作台(图8)是钻进过程中操作频次最高的起下钻、动力头回转、卷扬等操作手柄,使操作人员在较为舒适的坐姿状态下完成操作,符合人机工程学设计。

图8 扶手操纵台Fig.8 The handrail console

3 钻压自适应控制系统

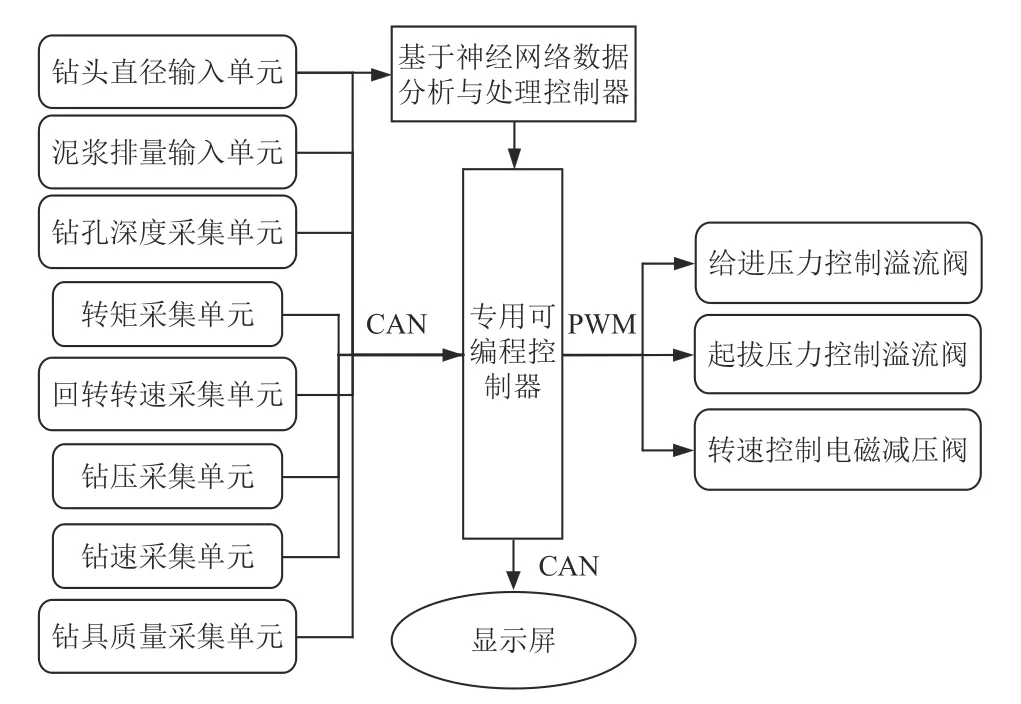

电控系统搭建了钻机运行参数的监测平台,可收集钻机运行参数及钻进参数,也构建了钻压控制的硬件系统。为实现钻压的自适应控制(Weight on Bit,WOB),还需要建立钻机运行参数、钻进参数与钻压控制参数之间的传递函数。其中在数据采集中,尽可能多地采用总线式传感器,不仅减少了控制器的I/O 点数,也能通过总线数据监测传感器状态,建立了钻机故障诊断基础。

3.1 输入参数的选取

系统以钻压作为输出控制参数,那么系统的输入变量应该选择那些对控制参数影响大且能够检测获取的变量,要求各输入变量之间关联性较小,兼顾考虑参数获取的难易程度,选取泥浆排量、钻孔深度、扭矩、回转转速、钻具质量、钻压和钻速7 个钻进过程中对井底钻压控制影响有直接影响的参数作为输入量,系统的控制基本原理如图9 所示。

图9 钻压自适应控制基本原理Fig.9 Basic principle of WOB adaptive control

3.2 输入输出参数之间矩阵传递函数的建立

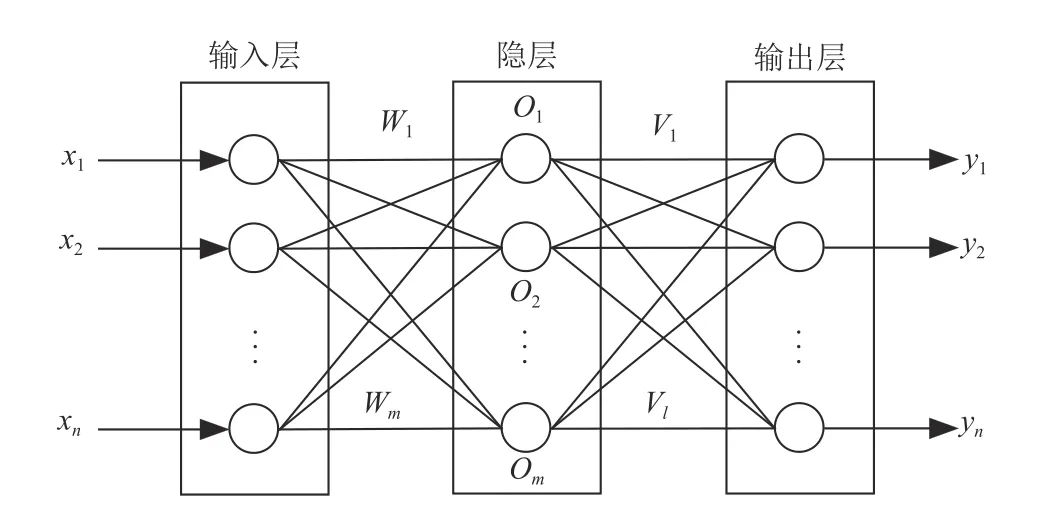

由于钻孔过程复杂性和多样性,选取的输入参数与输出钻压控制参数之间没有直接函数关系式可以清晰描述两者之间的关系,其关系具有不确定性、模糊性、非线性和多样性的特点。BP 神经网络是一种按照误差逆向传播算法训练的多层前馈神经网络,通过自身的训练,学习某种规则,在给定输入值时得到最接近期望输出值的结果,是建立输入参数与输出的钻压控制参数之间关系的可行技术手段之一[15-20]。

BP 神经网络的结构由输入层、输出层和隐层3部分组成,全部由神经元为主体进行连接,但每一层的神经元之间不存在连接关系。输入层和输出层的神经元的具体数量分布代表输入信号和输出信号的维数,隐层神经元则具备自己的特性。图10 显示了典型的3 层神经网络结构。

图10 3 层BP 神经网络结构Fig.10 Three-layer BP neural network structure

3 层BP 神经网络结构中,输入向量为X=(x1,x2,···,xn),隐层向量为O=(o1,o2,···,om),输出向量为Y=(y1,y2,···,yl),期望输出向量D=(d1,d2,···,dl)。输入层与隐层之间的连接矩阵为W=(W1,W2,···,Wj···,Wm);隐层与输出层之间的连接矩阵为V=(V1,V2,···,Vk,···,Vl)。

根据前面选择7 个参数作为输入变量,输出变量代表系统要实现控制的目标,在本系统中,钻压与给进力和起拔力相关,因此,选取给进力溢流阀控制信号、起拔力溢流阀控制信号2 个参量作为BP 神经网络输出层的输出变量,实现对钻压的控制。

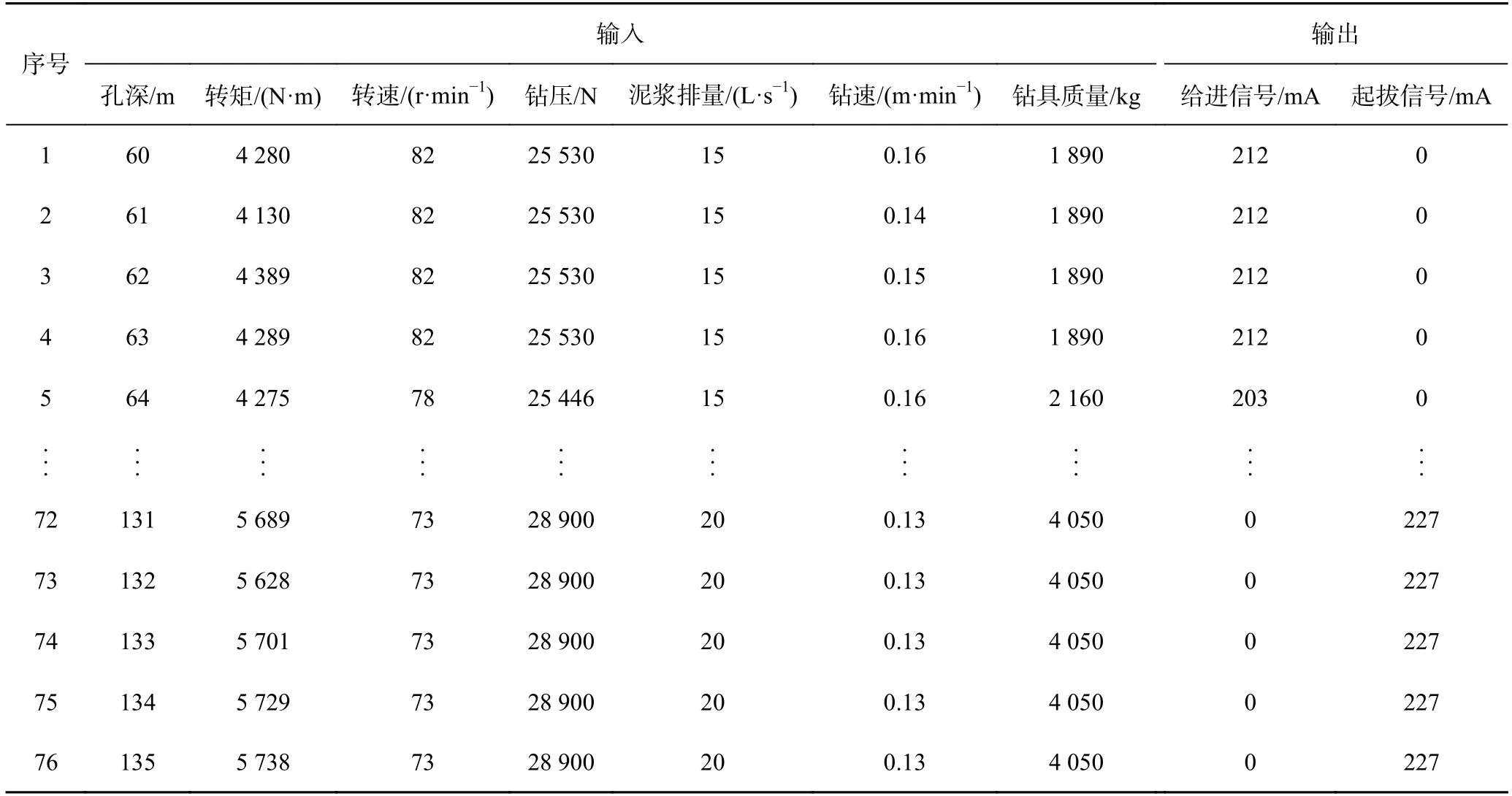

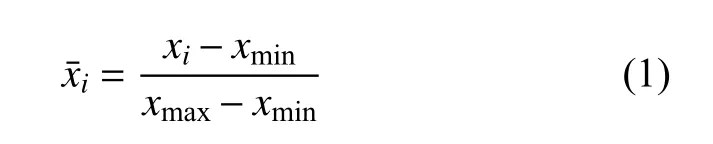

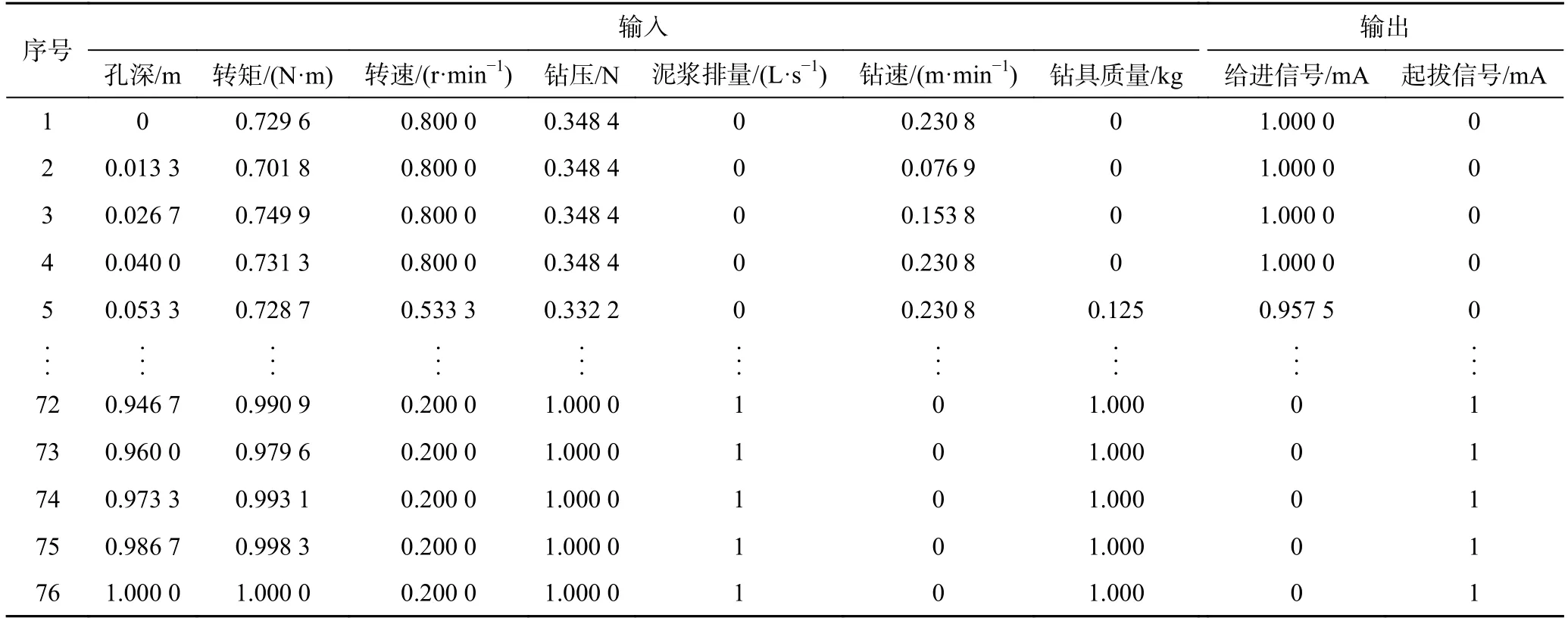

初始的训练、验证和测试样本来自于钻压和转速手动控制过程中的历史数据,是具体钻进过程中优先选用的参数,分别选取一部分样本用于训练、测试和验证。表3 显示了试验现场获取的76 组历史经验数据,钻孔孔深60~135 m,采用泥浆正循环牙轮钻进,使用钻杆为直径114 mm,单根钻杆质量为270 kg,钻进地层为灰岩。

表3 BP 神经网络输入和输出数据集Table 3 Input and output data of BP neural network

上表数据中,各参数的物理意义和量纲差异较大,为了使其在网络训练中权值大致一致,需要对以上数据进行归一化处理,使其数值在[0,1]区间内。归一化处理也可防止神经网络因净输入绝对值过大而使网络神经元的输出饱和。

对每个数据在整个数据范围内确定最大值xmax和最小值xmin,通过插值法进行归一化计算。将输入和输出数据在[0,1]区间上进行归一化处理,其插值法计算公式如下:

式中:xi表示要进行归一化处理的输入或输出数据,xmax和xmin分别代表数据的最大值和最小值。归一化之后的76 组经验历史数据见表4,表中数据均无量纲。

表4 归一化之后的神经网络输入和输出数据集Table 4 Normalized input and output data of neural network

采用梯度搜索技术对以上76 组数据进行BP 神经网络训练、验证和测试,根据网络泛化能力最大原则。选择训练样本、验证样本和测试样本比例为50%∶25%∶25%,即训练、验证和测试样本数分别为38、19 和19。网络隐层的节点数设为11。进行神经网络的训练、验证和测试,结果如图11 所示。可以看出训练误差、验证误差和测试误差都处在一个比较低的水平。得到此时输入层与隐层之间的权值连接矩阵W和隐层与输出层之间的权值连接矩阵V。

图11 网络训练、验证和测试误差Fig.11 Network training,verification and test errors

将得到的连接权值矩阵W和V,以及隐层节点数M=11 输入到专用的可编程控制器,即可根据实施检测的数据计算出钻压控制的输出参数,实现对钻压的实时自适应控制[21]。

4 系统集成及现场试验

该套电液系统集成应用于ZMK5550TZJF50/120型救援车载钻机,该钻机在宁煤梅花井矿进行了现场工业性试验(图12)。

现场试验中,电液控制系统经历了温度高、风沙大等环境考验,系统运转正常。与传统露天液控操纵系统相比,该电液控制系统具有操作环境好、钻进参数显示直观、自动化程度高等优点。

钻机试验期间,液压系统油温保持在40~60℃区间,冷却水温保持在70~90℃区间(图12),验证了温度闭环自适应控制系统的工作效果。

图12 液压油温度、冷却液温度监测界面Fig.12 Hydraulic oil and coolant temperature monitoring interface

5 结 论

a.ZMK5550TZJF50/120 型救援车载钻机根据负载的工作特性,开发了具有无级调速和防吸空特性的回转驱动系统、具有防坠落功能的给进驱动回路;根据系统的控制、监控和驱动要求,开发了救援钻机电控系统,实现了参数显示、钻场环境监控及执行动作的集中操控,经过现场工业性试验验证,系统运行稳定,可靠性高。

b.采用BP 神经网络技术对钻进参数和钻压输出控制参数之间的潜在联系进行了研究,选取了对钻压控制有影响的7 个参数,对历史数据进行了训练、验证和测试,获取了其连接权值矩阵,实现了对钻压的自适应控制。

c.钻进智能化是目前钻探领域的研究热点,受制于地层条件的多样性,钻压自适应控制提取的样本数量还较少,还需要不断地积累数据并对控制参数进行优化。