矿山救援地面生命保障孔高效成孔关键技术

张 彪,康玉国,黄 勇,张 明,周 光,任英举,刘建林,高 科,赵 研

(1.北京大地高科地质勘查有限公司,北京 100040;2.中煤地质集团有限公司,北京 100040;3.国家能源集团宁夏煤业有限责任公司,宁夏 银川 750011;4.中煤科工西安研究院(集团)有限公司,陕西 西安 710077;5.吉林大学 建设工程学院,吉林 长春 130061)

地面生命保障孔是发生瓦斯爆炸、巷道坍塌及透水等矿山灾害事故后,开展地面应急救援施工的第一条通道,肩负搜寻人员、提供给养、维持生命的责任[1-4],为后续大直径井救援和巷道救援施工赢得时间与空间[5-6]。近年来,地面生命保障孔作为应急救援体系建设不可或缺的重要一环,受到矿山安全领域的广泛关注。国际上现已有多个钻孔救援成功案例,如2002 年美国宾夕法尼亚州魁溪煤矿事故救援、2010 年智利圣何塞铜矿事故救援,均采用搜救孔探生、大直径救生孔提升等方式,分别挽救9 名和33 名矿工生命[7]。在中国,2004 年4 月21 日,河南省郑煤集团超化煤矿透水事故中,利用生命保障孔与被困人员取得联络,并投送给养,通过井下巷道掘进成功救援12 名矿工;2015年12 月25 日,山东平邑石膏矿发生坍塌事故,施工的4 个生命保障孔中有2 个探测到生命信息,在维持被困人员生命体征的同时,通过大直径救援施工挽救人员4 名,奠定了国内“小直径生命保障孔+大直径救援井+提升技术装备”的地面救援模式;2020 年1 月10 日,山东栖霞笏山金矿发生爆炸坍塌事故,利用地面生命保障孔与井下580 m 处的11 名矿工取得联系,并输送给养药品,事故发生14 d 后,被困矿工通过回风井筒逃生获救[8-9]。

生命保障孔施工的核心任务是快速安全钻进和精准透巷,目前常用钻孔救援技术还无法满足全时空、多场景救援要求,存在的主要问题有:深厚覆盖层施工中过度依赖泥浆正循环、空气潜孔锤工艺,面对恶性漏失、坍塌卡钻等情况时,存在一次堵漏难度大且易发生井下事故等问题;强富水含水层及裂隙发育层等复杂地层施工中,泥浆正循环、空气潜孔锤、空气泡沫等单一工艺适应性差,起下钻趟数多、切换工艺耗时长,整体施工效率低;轨迹控制方面以钟摆钻具组合、满眼钻具组合及塔式钻具组合等为主的防斜打直技术,在高造斜力地层中效果差,且不具备纠斜能力,透巷精度难以保障,VertiTrak、VDS 等自动垂钻系统防斜打直效果好,但工艺复杂、造价昂贵而难以推广[10-11];以旋转导向、地质导向为主的定向斜井控制技术,在石油天然气、煤层气开发等领域应用成熟,实现了L 型井、V 型井、U 型井、多分支井等复杂井型的施工[12],轨迹调整时钻速会大大降低,中靶精度较差,多大于2.0 m。

针对以上问题,笔者依托国家重点研发计划课题“地面生命保障孔精准定位及快速成孔技术”,开展了基于生命保障孔成孔的应急救援先进技术研究,围绕快速与精准两条主线,以高效安全成孔为目标,重点对复杂条件下快速钻进、孔身轨迹控制等方面开展深入研究,优化成孔关键技术和施工工艺,形成地面生命保障孔高效成孔技术体系,并将技术成果在示范工程和救援现场进行了应用。

1 生命保障孔优化设计

地面钻孔构建井上下生命保障通道,基于2 个条件:一是在被困人员具备生命体征期间,能够实现快速精准透巷;二是成孔后能够满足信息搜寻、给养输送等条件。因此,地面生命保障孔设计应着眼于成孔目的和成孔效率[13-14]。

1.1 孔型选择

垂孔型为大多数救援现场首选,在地面施工条件差或有井下需要绕障时,宜选择定向孔型。现有信息侦测设备和给养物资主要依靠重力下放,因此,全孔段孔斜角不宜超过30°。定向孔型剖面轨迹目前主要有3 种:三段制“直—增—稳”孔型轨迹造斜段短、施工操作方便;四段制“直—增—稳—降”孔型轨迹在起钻时容易出现键槽,加大下钻摩擦力,造成卡钻事故,或形成岩屑床导致埋钻;五段制“直—增—稳—降—直”孔型轨迹在靶点呈垂直状态,易于套管、探测设备及给养下放。其中,三段制、五段制在现场最为常用,四段制一般不适用。

1.2 孔身结构优化

生命保障孔孔径越大,施工难度越高,成孔效率越低。基于快速救援的要求,生命保障孔终孔时裸孔直径一般小于216 mm,结合信息侦测设备结构参数,满足径向通过尺寸要求的生命保障孔终孔孔径不宜小于150 mm。

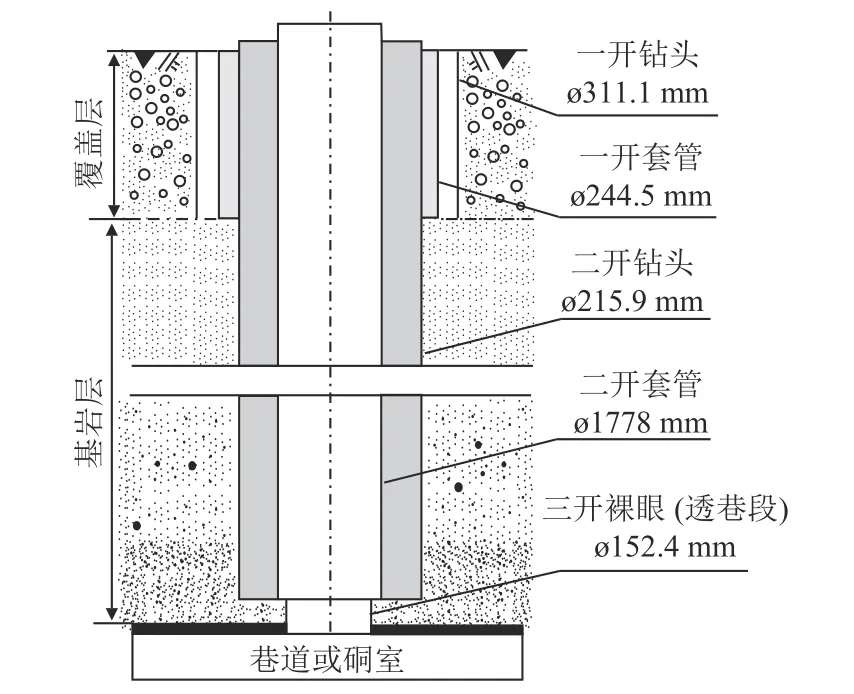

生命保障孔裸眼钻进结束后,必须下入套管固井,以确保搜救通道稳定,便于设备物资投放。为减少多次更换钻具组合、下套管及固井等作业消耗时间,在满足安全钻进的前提下,井身结构应尽可能简单,孔身一般采用三开结构,如图1 所示。一开以封固表土层为目的,一般进入基岩层以下2 m 左右,表层套管底部绑缚麻绳下至井底,套管与井壁环空用棉絮、碎布等填实,免固井直接进入下一开段;二开为基岩段钻进,钻至距巷道顶部10~15 m 处停钻,下套管固井;三开为裸眼透巷段,为防止透巷时孔内液体溃入巷道,对被困人员造成二次伤害,透巷前须吹干孔内液体,采用空气钻进工艺透巷[15]。

图1 生命保障孔常用孔身结构Fig.1 Well bore structure of life support hole

2 生命保障孔快速安全钻进技术

救援区地层特征复杂多变,面对松散破碎的覆盖层及多类型、软硬夹杂的基岩层钻进时,应针对各类地层的特性,全方位、多层次的优选钻进工艺及配套设备,实现复杂地层的快速精准钻进。

2.1 深厚覆盖层钻进

覆盖层一般为新生代第四纪淤泥土、残破积土及砂砾石层等,钻进时易出现恶性漏失、井壁坍塌及埋钻等事故,针对深厚覆盖层地质特征,提升高压射流与潜孔锤跟管钻进能力,以解决深厚覆盖层快速安全钻进难题。

2.1.1 高压射流钻进技术

高压射流依靠机械破岩+水力作用实现快速钻进[16],高压射流的水力冲刷和漫流作用能有效净化井底,避免岩屑重复切削和缓解井底压持效应,与此同时,在钻头机械作用和高速射流共同作用下,岩石内部扩张力增加,水力劈解作用促使井底岩石表面提前破碎,最终实现快速钻进。以往多应用于硬岩层钻进,研究认为在钻遇土体为主的覆盖层时,常规泥浆钻进容易产生泥包、堵塞水眼现象,高压射流钻进技术可利用高速水力能量迅速破坏土体结构,同时冲刷钻头,避免发生事故,提高钻进效率。

钻头结构能够改善和强化射流水力特性,是提高射流钻进能力的关键因素,其中喷嘴直径和位置对钻效的影响最明显,喷嘴数量与直径的确定与选择,采用以下公式[17]:

式中:d为喷嘴直径,mm;p为喷射压力,MPa;q为喷射流量,L/min;n为喷嘴数量;η为喷嘴效率系数,取1.05~1.10。

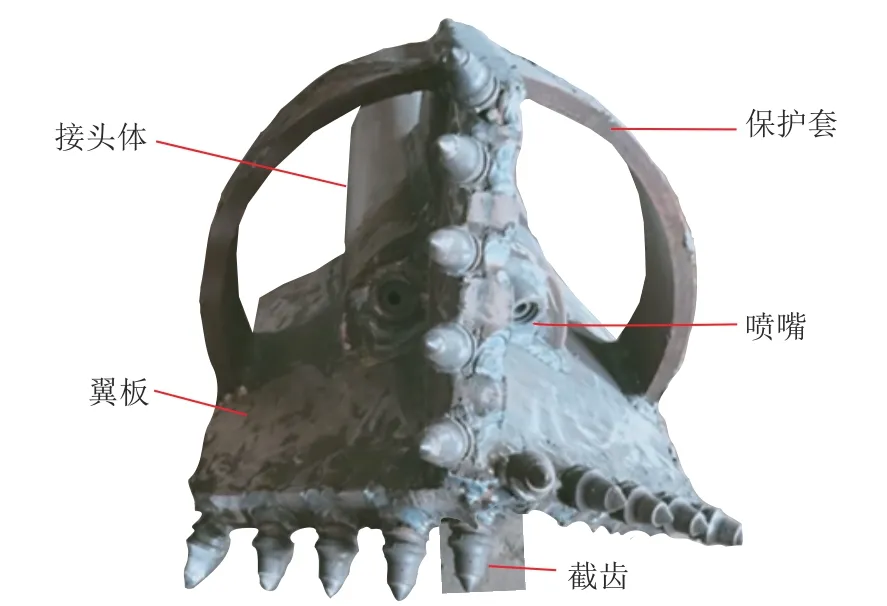

根据射流钻头优化原理,设计一种三翼刮刀喷射钻头(图2),有3 个喷嘴通道及喷嘴,每个喷嘴通道中轴线与接头体中轴线成30°,3 组共15 个截齿相互交错分布,无死角切削地层;高压钻井液从喷嘴中喷出冲击地层,先行水力切割地层便于截齿切削,并冲刷截齿;保护套起到扶正器作用。

图2 三翼刮刀喷射钻头Fig.2 Three-wings scraper jet bit

在河北峰峰矿区高压射流钻进先导性试验中,采用ø445 mm(3 个ø6 mm 喷嘴)三翼刮刀喷射钻头及配套机具,在第四纪黏土、砂质黏土组成的覆盖层中钻进时,泵压2.41~4.42 MPa,排量740~920 L/min,转速20~40 r/min,钻压20~40 kN。钻进期间安全高效,进尺28.2 m,机械钻速30.0~63.8 m/h,平均机械钻速47.38 m/h,与同等条件下的泥浆正循环牙轮钻头钻进相比,钻速提高2 倍以上。

2.1.2 空气潜孔锤跟管钻进技术

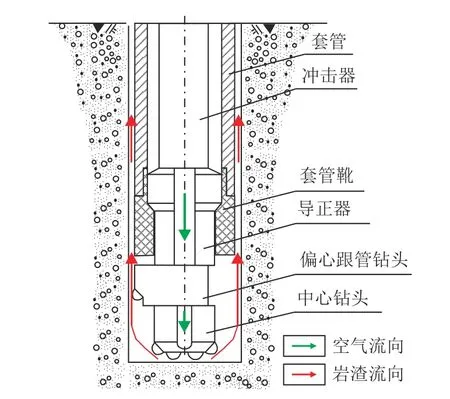

空气潜孔锤跟管钻进技术以压缩空气为动力,跟管钻具在潜孔锤冲击回转钻进过程中,实现套管同步跟进。配套部件主要由气动冲击器、偏心跟管钻头、套管及套管靴等组成,配套使用外平钻杆。钻进步骤为:开孔→跟管钻进、钻出大于套管外径的孔→强吹孔排屑→钻至预定孔深→反转收敛偏心滑块跟管钻头→提钻、套管留在孔内,如图3 所示。

图3 空气潜孔锤跟管钻进Fig.3 Schematic diagram of air DTH hammer following pipe drilling

空气潜孔锤跟管钻进技术将裸眼高效钻进和下套管两个接续步骤同步进行,有效缩短了起下钻具和套管下入作业时间。鉴于救援钻孔开孔多为第四纪地层,采用常规钻探工艺,安全系数低、施工速度慢,如遇卵砾石、厚砂层、缩径地层等,成孔及下套管难题。应用空气潜孔锤跟管钻进技术能够解决覆盖层钻进时岩屑无法上返、地层坍塌及裸眼钻进完成后套管无法下入等难题,具有干式钻进、综合钻进效率高等优点[18]。空气潜孔锤跟管钻进技术受孔壁与套管间摩擦阻力的约束,适用于200 m 以浅的松散破碎复杂地层中钻进。

在河北峰峰矿区空气潜孔锤跟管钻进先导性试验中,采用ø300 mm 气动潜孔锤跟管钻具,在第四纪卵砾石、流砂层组成的覆盖层中钻进时,空气压力1.75 MPa,空气排量41.3 m3/min,钻压1.5~15.5 kN,转速33~46 r/min,施工进尺20 m,成孔安全高效,平均成孔速度13.33 m/h,相比于同等条件下常规钢牙轮正循环钻进后下入套管,成孔速度提高2.3 倍以上,试验结果对比见表1。

表1 峰峰矿区常规钻进与跟管钻进试验结果对比Table 1 Comparison of test results between conventional drilling and pipe following drilling in Fengfeng mining area

2.2 复杂基岩层钻进

基岩层钻进是生命保障孔施工的主要任务,是实现高效成孔的关键阶段。基岩层施工须根据救援区地层层厚、岩性、富水性等条件,优选施工工艺,做到一孔一工艺[19-20]。

2.2.1 复合“一趟钻”提速增效技术

复合钻进技术采用泥浆为循环介质,在动力头和液动螺杆动力钻具联合驱动下实现快速钻进,适用于大多数地层,可应用于多种井型的施工,是应急救援现场最常用钻进技术,“一趟钻”指的是一套钻具组合打完一个开段。因此,在复合钻进工艺基础上实现“一趟钻”成孔,对72 h 黄金救援时间内高效成孔意义重大。

复合“一趟钻”提速增效技术研究主要从4 个方面展开:一是优化PDC 钻头,提高破岩效率,优化步骤为地层岩石力学分析→力平衡分析→水马力优化→流体优化→制作高效PDC 钻头;二是采用最大钻头水功率方法进行水力参数优选,提高螺杆工作效率;三是优化钻井液体系,保证泥浆具有良好的防塌、防漏等性能前提下,尽可能使用常见、方便配置的泥浆材料;四是优化钻具组合,在满足有效控制井眼全角变化率及井斜角的基础上尽量简化钻具组合,形成复合“一趟钻”提速增效技术组合。技术组合如图4 所示。

图4 复合“一趟钻”提速增效钻进技术组合Fig.4 Combination of compound drilling technology,one trip drilling speed increase and efficiency increase drilling technology

国家矿山应急救援大地特勘队在山西新元煤矿利用煤层气钻井项目进行应急救援演练,采用复合一趟钻提速增效技术组合,以T200 车载钻机和TBW850泥浆泵为主要设备,以1.5°单弯螺杆+优化PDC 钻头为主要钻具组合,使用膨润土+纤维素+随钻堵漏剂钻井液体系,克服二开全孔段钻井液漏失难题,实现二开基岩层“一趟钻”完钻,钻孔深度644.50 m,成孔孔径215.9 mm,用时55.75 h,平均钻速11.56 m/h,对应急救援演练在72 h 内高效成孔起到了关键作用。

2.2.2 空气潜孔锤“一趟钻”提速增效技术

空气潜孔锤钻进以压缩空气为动力,在气动冲击器和转盘(动力头)驱动下进行冲击回转钻进,适用于硬岩层。在硬岩层钻进时效率远高于常规泥浆钻进,钻遇破碎带、软塑性强、富水性好的复杂地层时,破岩效果和护壁稳定性较差,钻进效率大大降低。对冲击动载碎岩机理和冲击载荷作用下孔壁稳定性进行深入研究,改进、提升冲击回转钻进工艺在易碎、软塑性、强富水含水层软岩等复杂地层中施工能力,能够为复杂地层空气潜孔锤工艺“一趟钻”成孔创造条件[21-23]。

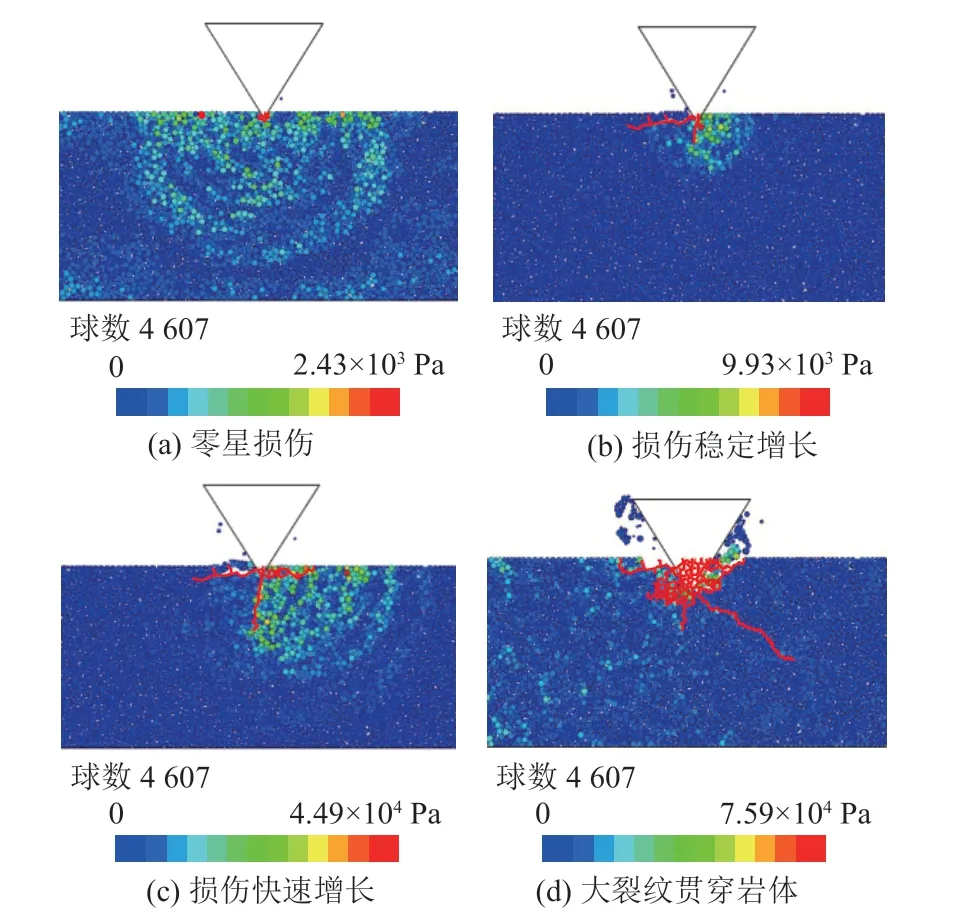

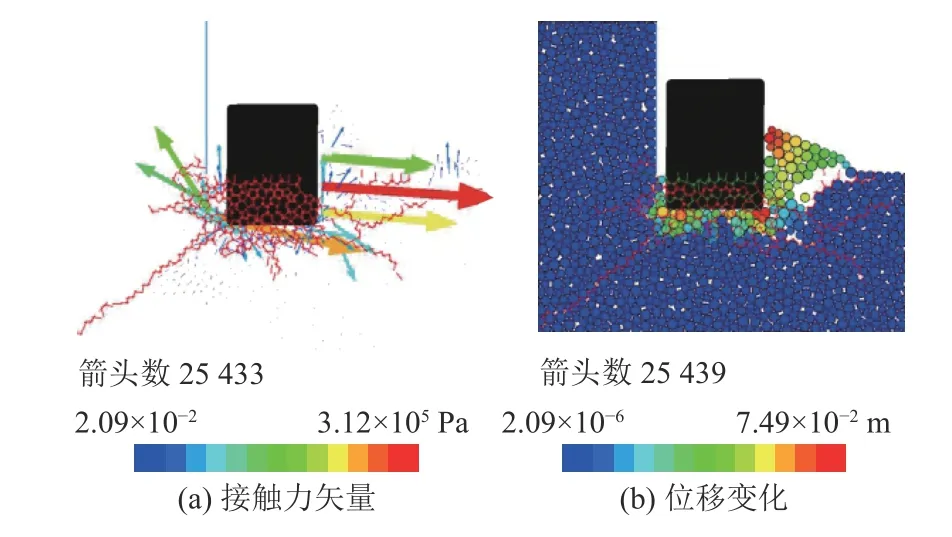

为揭示冲击破岩机理,模拟易碎、软塑性、强富水含水层等复杂地层,开展室内试验。研究表明:载荷作用下岩体的损伤演化分为初期零星损伤、损伤稳定增长、损伤快速增长、大裂纹贯穿整个岩体4 个阶段,如图5 所示。在加载过程中,钻头棱角处周围出现应力集中,从而产生裂纹增殖、扩展,最终通过大裂纹连通,从而造成试样破坏;软塑性岩体应用小冲击功、高频冲击利于提高钻进效率,岩体软塑性的增强会导致大部分冲击功转换为软岩的塑性应变能,不利于破岩;岩体在饱水情况下,抵抗球齿压入能力更加弱化,在冲击作用下易在侧方发生剪切破坏;动载荷相比于静荷载作用,破岩效果更好;节理的存在改变了裂纹扩展方向,岩体越破碎,破岩效果越明显。

图5 定速度下非饱水试样破岩过程接触应力分布Fig.5 Distribution diagram of contact force in rock breaking process of non-saturated specimens at constant speed

通过孔壁失稳试验可以看出:钻进孔壁附近均存在应力集中且存在载荷一侧最先出现应力集中,此时孔壁左右应力差最大,方向基本为水平方向,极易发生剪切破坏,如图6a 所示。从钻头贯入过程中最先在接触面上形成细小的挤压张裂隙与剪切裂隙,接着裂隙向应力集中部位发展,在集中应力的作用下钻头侵入对角处发育长裂隙,在应力差作用下向钻孔侧壁发育横向裂隙,如图6b 所示。当孔壁软岩体的变形程度不能及时适应软岩体应力重分布的过程时,孔壁失去抵抗变形的能力而失稳,钻孔发生结构性失稳破坏。综合试验成果揭示出孔壁失稳机理:孔壁失稳主要是由于孔壁软岩体自身强度不能满足其应力变化过程而发生拉张破坏,与孔壁岩体所处的原岩应力环境和岩体力学性质密切相关;应力集中是裂纹增殖扩展的关键[24],三角形钻头的破岩效果最好;冲击幅值过大会造成软岩压实,对于提高软岩破岩深度和破岩效率不明显,且“扩径”作用明显,不利于孔壁稳定。

图6 孔壁失稳模型应力矢量与位移变化Fig.6 Contact force vector and displacement variation of hole wall instability model

冲击破岩机理与孔壁失稳机理为复杂地层空气潜孔锤碎岩工具改进和钻进参数优化提供理论参考,为空气潜孔锤高效碎岩齿的研制提供了理论依据。山东栖霞笏山金矿4 号生命保障孔,针对破碎带发育、花岗岩层硬度高、矿井涌水量较大等复杂条件,应用空气潜孔锤“一趟钻”提速增效钻进技术,配备三角形齿潜孔锤头,冲击频率1 080~1 500 次/min,钻压10~30 kN,空气压力0.8~2.0 MPa,空气量470~940 L/s,4号孔实现“一趟钻”安全高效成孔,58 h 完成583.00 m钻探任务,平均钻速10.05 m/h,距巷道中线轴线偏差0.14 m 高精度透巷,与3 号孔共同构建起“生命保障双保险”通道。

2.2.3 双钻头自平衡钻进技术

为改变地面钻机对地下远端钻头“长臂管辖”式驱动方式和克服钻头碎岩过程中产生的反扭矩,高科[25]、陈杭凯[26]、邢立东[27]等提出了双钻头自平衡钻进技术理论,通过内外钻头异向同步回转,实现扭矩动态自平衡,具有井壁扰动小、钻进效率高的特点。基于该原理研制了双钻头自平衡垂钻系统功能样机,包括内外钻头、回转驱动、传压隔扭、钻压调节和泥浆循环等组件,样机长度4.98 m,直径165 mm,输出功率38.75 kW,最大扭矩360 N·m,内钻头内径100 mm,外钻头外径170 mm,并研发了用于起下钻具、输送电力的铠装缆管和涡状存储系统等配套机具,双钻头自平衡锤钻系统组成如图7 所示。

图7 双钻头自平衡垂钻系统Fig.7 Double bit self balancing vertical drilling system

双钻头自平衡垂钻系统摆脱了地面钻机和钻杆束缚,依靠系统内置电机驱动钻头,一方面双钻头驱动能将产生的反扭矩利用起来一同破碎岩石,加快了碎岩速度;另一方面上部钻具无扭矩作用且不发生回转,对上部井壁不产生扰动和搅动,保证了井壁的稳定性,从而提高钻进综合效率。

样机在室内进行了钻进试验,以砂岩、灰岩和花岗岩为钻进对象,采用参数为转速500~900 r/min,泵量40~50 L/min。试验结果表明:样机实现了扭矩自平衡,运行平稳、对岩心和孔壁扰动微小,累计取心长度13.1 m,取心率高达100%,试验取得初步成功。

3 生命保障孔精准钻进技术

3.1 精准透巷技术要求

精准透巷是构建生命保障通道的核心任务[28]。据调研,我国巷道或避难硐室宽度b多在3.0~4.0 m,长度值L则远大于宽度值b。生命保障孔透巷基本要求是:靶点在宽度方向偏移量Rb≤b/2,取巷道或避难硐室宽度最小值3.0 m 时,Rb≤1.5 m,该透巷精度满足我国绝大多数矿山救援要求。

3.2 孔身轨迹监测与控制

孔身轨迹控制是实现生命保障孔精准钻进的具体措施,根据钻进工艺的不同,主要分为复合钻进轨迹控制方法和空气钻进轨迹控制方法。

3.2.1 复合钻进轨迹监测与控制

复合钻进采用“PDC 钻头+单弯螺杆+泥浆脉冲式无线随钻测量系统(MWD)”组合进行孔身轨迹监测和控制,适用于生命保障孔全孔段施工。无线随钻测量系统主要作用是实时监测孔内钻头的井斜、方位等基础数据,并传递给钻井工程师,为后续钻进提供指导[29-30]。当MWD 监测显示孔身轨迹偏离设计线时,单弯螺杆带动钻头以滑动钻进的方式进行轨迹控制,通过工具面的调整将井斜和方位控制在规定范围,实现精准中靶。生命保障孔施工时,应在钻压和地层相对稳定情况下确认螺杆的造斜率大小,选择相应尺寸扶正器组成滑动定导向工具,常用的单弯螺杆弯曲度有0.75°、1.00°、1.25°、1.50°、1.75°等,增斜率的增加或减少可通过调整钻压或换用其他单弯度数的螺杆实现。在山西新元煤矿钻孔应急救援演练中,孔型为定向斜孔,施工采用国产MWD+1.75°单弯螺杆组合进行轨迹控制,钻进至孔深644.5 m 时实现中靶,孔底与靶点偏移距离为1.12 m。

3.2.2 空气钻进轨迹监测

空气潜孔锤破岩效率高、自身防斜打直能力强,生命保障孔采用空气潜孔锤钻进工艺时,一般配套抗震型电磁波随钻测量系统(EM-MWD),能够对孔身轨迹实时监测,但不能进行定向施工,一旦出现较大偏斜而无法透巷时,需更换复合钻进工艺进行纠斜。因此,“空气潜孔锤+EM-MWD”组合适合在偏斜范围可控的直井段施工[22]。目前空气复合定向技术主要应用于井下碎软煤层瓦斯抽采孔,关键钻具组合为“空气螺杆+EM-MWD”,利用压缩空气为动力和循环介质,驱动空气螺杆高速运转、排出岩渣,利用EM-MWD 获取孔身轨迹参数,提供给井下钻机,指导钻孔的轨迹控制。中煤科工西安研究院(集团)有限公司在贵州某煤矿应用ø73 mm 空气螺杆,配套随钻测斜设备,实钻最大孔深达385 m,钻孔轨迹全部在煤层中延伸[31]。空气螺杆应用于孔径大于150 mm、深度大于600 m 的生命保障孔施工中,存在使用寿命短、排渣困难等情况,随着空气螺杆飞车制动和润滑冷却等关键问题的不断解决,应用空气复合定向技术实现快速精准钻进,能够大幅提升地面钻孔应急救援能力。

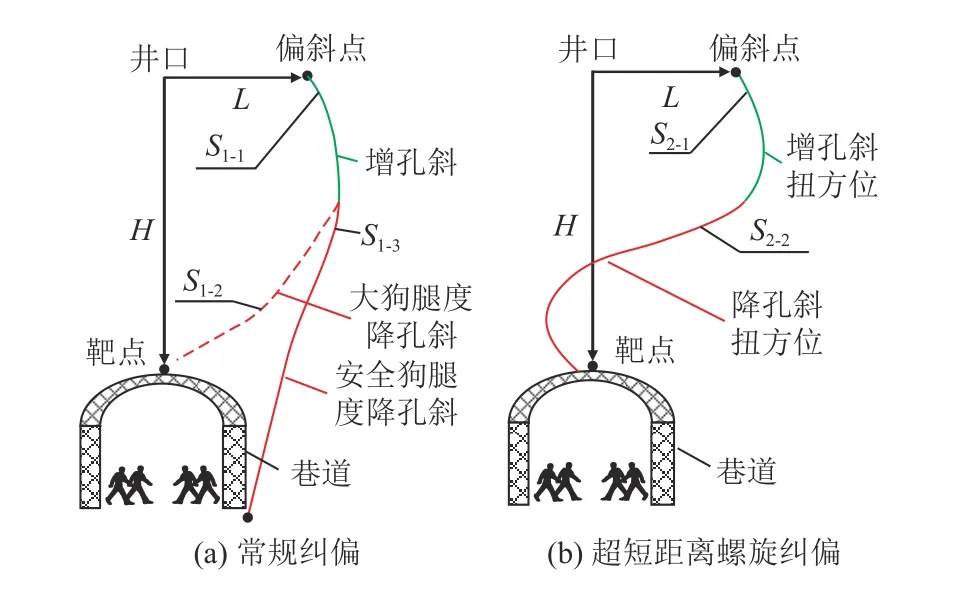

3.3 超短距离螺旋纠偏技术

生命保障孔施工过程中,当发现钻进方向严重偏离靶点,以至于无法透巷时,必须进行定向纠偏,来控制待钻孔身轨迹,实现精准透巷。根据孔斜角、水平位移及垂向位移的关系,在偏斜点水平位移L确定的前提下,剩余井段垂向距离H以及井斜角的选取是纠偏工作的关键,常规纠偏与超短距离螺旋纠偏如图8所示。

图8 常规纠偏与超短距离螺旋纠偏Fig.8 Schematic diagram of conventional deviation correction and ultra short distance spiral deviation correction

当剩余井段垂向距离H过短时,常规纠偏会出现两种情况:一是采用大狗腿度调整井斜,井眼轨迹为S1-1+S1-2段,随着狗腿度的剧增,钻柱在井眼内摩阻和扭矩迅速增大,定向钻进时加大钻压困难,钻速极低;同时由于孔身急剧弯曲,钻柱侧向受压严重,当侧向压力大大超过钻杆临界屈曲载荷时,钻具容易因过疲劳而出现严重弯曲甚至断裂,造成井下事故;过大的狗腿度还会造成套管作业困难、信息侦测设备无法下放等困难。二是采用安全狗腿度调整井斜,孔身轨迹为S1-1+S1-3段,能够保证钻进安全,但水平位移变化率过小,在剩余孔段垂向距离H范围内,不能进入巷道有效范围,难以实现精准透巷。

超短距离螺旋纠偏技术是在剩余孔段垂向距离H严重不足的情况下,借鉴“盘山公路”模式,设计孔身轨迹呈螺旋形,即在调整孔斜的同时,围绕井口至靶点垂线,同时进行扭方位作业,最大限度地发挥定向工具的调整能力,在降低孔身弯曲程度、减小钻柱摩阻扭矩及侧向压力的同时,确保水平位移变化率,进而实现精准透巷、孔身平滑和后续套管下入作业等目的。

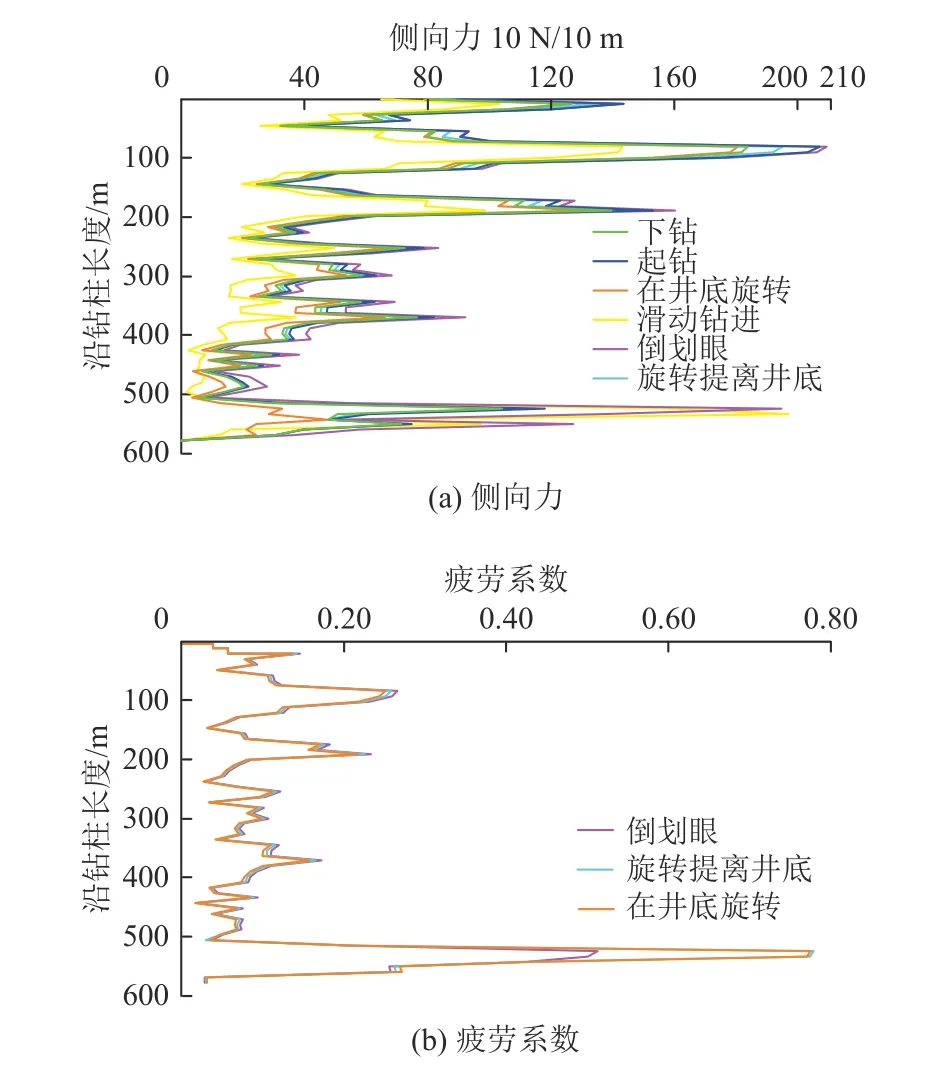

山东栖霞笏山金矿3 号生命保障孔,钻进至521.10 m 时,孔底水平位移7.41 m,剩余孔段垂向距离60 m。现场采用“单弯螺杆+MWD”为主的定向钻具组合,应用超短距离螺旋纠偏技术进行轨迹设计,并进行了钻柱扭矩、摩阻、应力、侧向力、疲劳度等数值模拟,其中侧向力和疲劳系数模拟如图9a、图9b 所示。分析得出纠偏段各项关键参数虽急剧增大,但螺旋形轨迹仍可保证钻具在安全施工可控范围内。经过纠偏,3 号孔孔底水平位移减小至1.24 m,顺利完成精准透巷和下套管作业。

图9 超短距离螺旋纠偏钻柱侧向力与疲劳系数模拟Fig.9 Simulation of lateral force and fatigue coefficient of ultra short distance spiral deviation correction drill string

4 生命保障孔示范工程试验

2021 年6 月,在宁夏梅花井矿开展生命保障孔示范工程试验,设计钻至+697 m 水平车场以下15 m 完钻,设计孔深657 m,钻遇地层由上至下依次为第四系,中侏罗统安定组、直罗组、延安组。施工风险主要有:第四系砾石层易掉块、卡钻;涌水量30 m3/h 含水层3~5 层,钻进过程中易漏失、缩径、坍塌;地层倾角达17°,岩层频繁互层胶结,地层自然造斜能力强,孔身易偏斜。针对梅花井矿地层特征,从提高机械钻速能力、防斜纠斜能力、漏失地层钻进能力、处理地层出水能力、控制地层坍塌能力、钻进硬岩地层能力、钻进深度能力7 个方面优选钻进工艺技术,最终决定采用复合“一趟钻”提速增效技术和复合钻进轨迹控制技术。

生命保障孔采用二开结构设计,一开表层段孔深35.10 m,孔径311.1 mm,钻具组合ø311.1 mm 优化PDC 钻头+ø178 mm 钻铤,下ø244.5 mm 钢套管,免固井;二开基岩段孔深670.50 m,孔径215.9 mm,钻具组合ø215.9 mm 优化PDC 钻头+ø172 mm 单弯螺杆(1.5°)+ø165 mm 无磁(内置MWD)+ø178 mm 钻铤+ø127 mm钻杆,下ø177.8 mm 钢套管固井完井。

钻孔施工以T200 车载钻机和F1300 泥浆泵为主要设备,使用膨润土+纤维素钻井液体系,依靠国产MWD+1.5°单弯螺杆组合进行轨迹控制,钻进中克服了大倾角、中软及涌水复杂基岩地层快速钻进及轨迹控制难题,两个开段均“一趟钻”完成,从一开开钻至二开基岩段钻完用时46.83 h,成孔孔径215.9 mm,平均钻速14.32 m/h,钻进至孔深670.50 m 靶点时,孔底水平偏移位移仅0.27 m,后续下套管及固井作业用时8.27 h,整个生命保障孔工程试验实现55.1 h 高效成孔,超指标完成600 m 深钻孔72 h 黄金救援时间内高效成孔要求。

5 结 论

a.地面生命保障孔作为矿山事故发生后井下被困人员的生命保障通道,在地面钻孔应急救援体系中占有重要地位,“优化钻孔设计、快速钻进、精准透巷”是地面生命保障孔高效成孔的关键。

b.高压射流及空气潜孔锤跟管钻进技术可快速完成深厚覆盖层段施工,“一趟钻”提速增效技术大大提升了复合钻进和空气钻进在救援中的应用实效,解决了复杂基岩层快速和安全钻进两个难题,是生命保障孔实现高效钻进的关键技术。

c.精准透巷是生命保障孔核心目标,对比分析了复合钻进和空气钻进轨迹控制方法,为实现精准透巷提供优选方案,基于救援现场需要,提出了超短距离螺旋纠偏技术方法,成功应用于救援现场。

d.应急救援对高效成孔要求高、标准严,在面临多种复杂条件同时存在的情况下,实现高效成孔仍是重大挑战,还需要在理论上不断完善,在实践中继续提升工艺水平,通过不断推广应用,带动地面钻孔高效救援技术与装备的发展。