采掘工作面地质信息数字孪生技术

李 鹏,程建远

(1.西安科技大学 地质与环境学院,陕西 西安 710054;2.中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

随着人工智能、物联网、大数据等新一代信息技术的蓬勃发展,各个行业都在向数字化、智能化方向发展。2021 年6 月,国家能源局和国家矿山安全监察局联合印发《煤矿智能化建设指南》,提出了基于“数据驱动”“数字采矿”的理念,要求将地质数据与工程数据进行深度融合,建立实时更新的高精度融合模型,实现矿井地质信息透明化的总体要求。实现该目标就需要打通煤矿地质与采掘生产之间数据壁垒,实现物理世界与信息世界的互通与交互共融。采掘工作面地质建模可以作为地质数据的载体,为煤矿生产和安全提供基础信息;数字孪生(Digital Twin,DT)可作为物理世界与信息世界互通共融的手段,加快推动“数字采矿”。数字孪生技术作为企业数字化、智能化转型的重要抓手,已成为工业界和学术界的重要研究热点。

数字孪生的概念最初是2003 年由M.Grieves 教授在他的产品全生命课程上提出[1],2011 年美国宇航局在航空器的健康维护工作中应用了数字孪生[2-3]。数字孪生技术利用数字模型、传感器监测等数据,在数字空间中完成实时运行数据、历史数据的映射,准确地对应物理实体的全生命周期过程。除了工业制造外,数字孪生和5G、智能煤矿也有非常密切的关系。综采工作面、掘进工作面是煤矿生产要素最为聚集的工作场所,采掘工作面布满了各种各样的传感器、摄像头。基于5G 的物联网技术和这些终端采集的数据以及煤矿地质模型、井巷模型、设备模型等数据,构建采掘工作面数字孪生体,有利于高效地管理煤矿生产。翟晓毅等[4]采用3d Max 建模软件和OSG(Open Scene Graph)引擎开发了综采工作面虚拟现实系统;葛世荣等[5]构建了数字孪生智采工作面系统的整体框架,给出了数字孪生智采工作面系统的整体应用体系结构;丁恩杰等[6]分析论述了以数字孪生为核心的智慧矿山关键技术;闫莎莎等[7]提出了基于Unity3D 综掘工艺虚拟仿真系统实现方法;张旭辉等[8]提出煤矿虚拟工作面构建与采掘设备操控技术构架。煤矿生产是一个“人机环管”(人员、机器、环境(地质)、管理)高效协同的过程,前人研究工作主要偏重设备层面的数字孪生,对地质条件在煤矿生产中的支撑作用缺少研究。

数字化模型是数字孪生的基础,三维地质建模作为地质数据数字孪生的基础数字模型,随着煤矿智能化建设的推进和发展,重要性也日渐突出[9]。1994 年,加拿大学者S.W.Houlding[10]提出了三维地质建模概念,详细地论述了实现三维地质模型的基本方法,为三维地质建模理论和方法奠定了基础。从20 世纪90 年代开始,国内三维地质模型的研究成为热点。随着煤矿智能化建设的发展,近几年很多学者对采掘工作面地质建模进行了深入研究。孙振明等[11]提出了基于地测模型的煤矿回采工作面三维地质空间分析方法;赵毅鑫等[12]基于GIS(Geographic Information Science)平台的空间剖面和包络面层面混合建模方法,构建了初采时工作面的三维地质精细化数值模型;潘涛等[13]对待开采区域通过钻探得到钻孔数据,建立三维GIS采煤模型;周帅等[14]利用Unity3d 中的地形编辑器构建了地形起伏程度可调整的工作面模型;程建远等[15-16]提出了综合运用钻探、物探、采掘揭露测量等多种地质信息,逐级动态构建采煤工作面三维地质模型的思路;李忠辉等[17]利用3DMax 软件建立了煤巷掘进突出危险性可视化评价三维模型,实现预测结果的可视化显示;张小燕等[18]利用Three.js 和Catmull-Rom 样条曲线实现采煤工作面三维可视化模型;李鹏等[19]采用多级多属性三维动态地质模型构建技术,建立了回采工作面煤层模型;杨俊哲等[20]将掘进巷道墙体、顶底板等不同对象进行点云分割和重建,基于UE(Unreal Engine)引擎进行可视化。上述三维地质建模的研究主要以构建静态地质模型为主,难以反映采掘扰动过程中地质条件的动态变化,数字孪生技术与三维地质建模技术的融合为反映地质条件的动态变化提供了有效的技术手段。

针对以往采掘工作面地质建模主要侧重于静态地质建模、无法真实反映采掘扰动过程中地质变化以及在煤矿数字孪生中地质信息耦合少等问题,本文提出煤矿采掘地质信息数字孪生(Mining and Heading Faces Digital Twin System,MH-DTS)的概念,以构建的采掘工作面三维地质模型为基础载体,通过工业互联网接入采掘工作面监测数据,利用数字孪生技术构建采掘工作面数字孪生模型,动态反映采掘扰动过程中的地质变化和对人员、设备的影响,为煤矿生产、灾害预测提供数据和手段。

1 采掘工作面地质信息数字孪生概念与实现

1.1 工作面地质信息数字孪生概念

1.1.1 地质信息数字孪生概念及组成

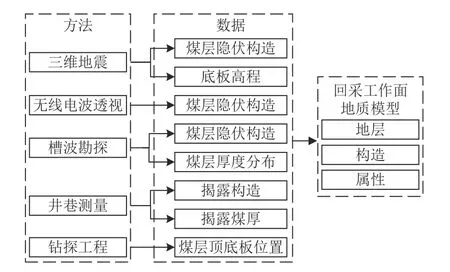

煤矿采掘工作面环境恶劣、生产系统庞大、生产工艺复杂。针对这个问题,学者们进行了数字孪生智采工作面[21-23]、数字孪生的综掘巷道工艺[24-25]、数字孪生的瓦斯事故安全管理[26]等方面的研究,但是没有深入研究地质条件与煤矿采掘生产场景的融合。MHDTS 基于煤矿三维地质建模技术构建采掘工作面地质模型,接入随采地震探测、随掘地震探测、微震监测、电阻率监测等数据,实现煤矿采掘工作面地质信息数字孪生,通过工业互联网接入采掘生产、设备数据,形成包含“人-机-环”的数字孪生体。

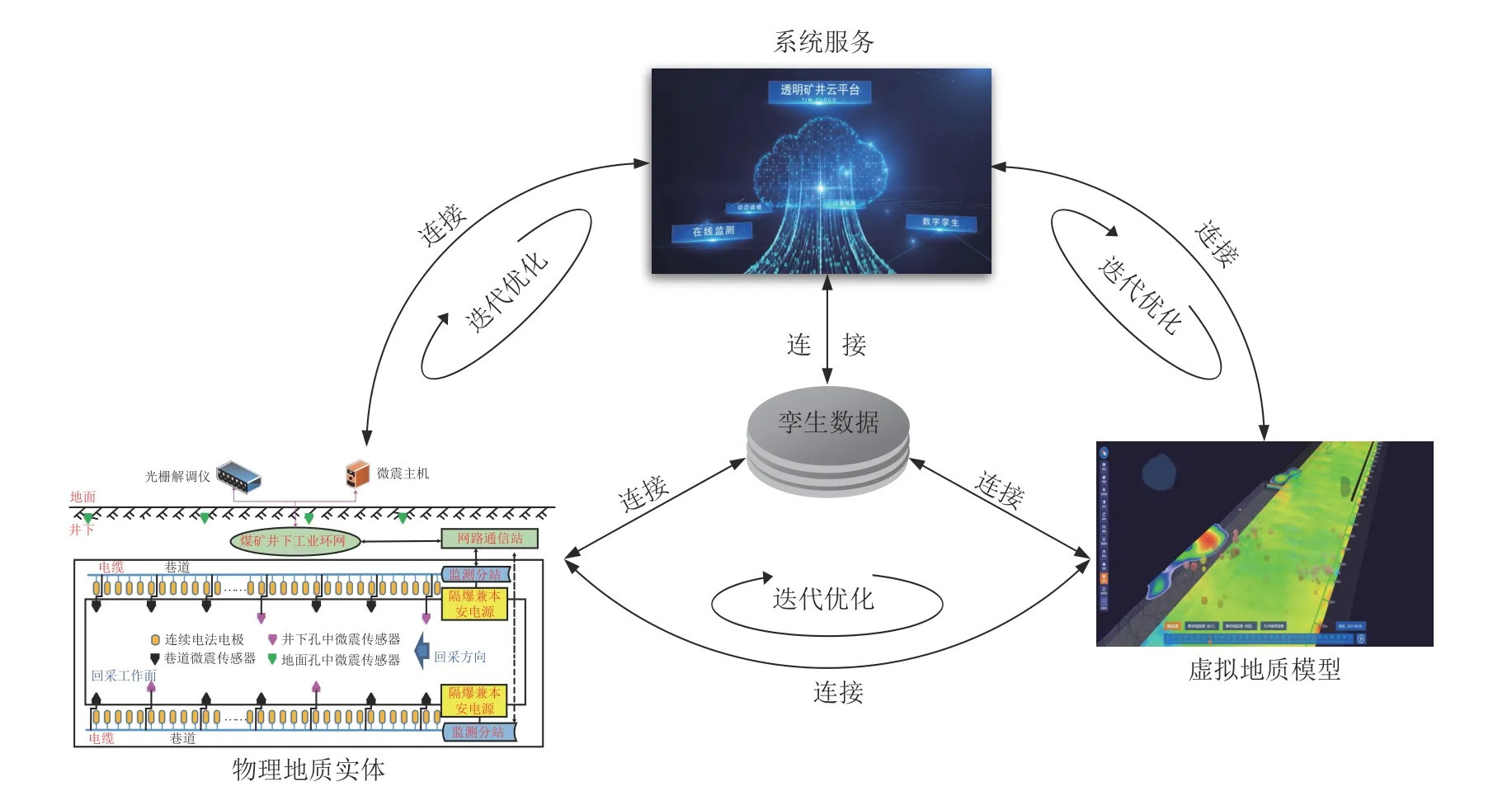

MH-DTS 是在新一代信息技术和地球物理勘探技术驱动下,通过物理地质情况与虚拟地质模型的双向真实映射与实时交互,实现地质情况、地质模型、地质孪生系统之间的全要素、全变化数据的集成和融合,在地质模型孪生数据的驱动下,实现地质变化、生产影响、安全影响等在真实地质、地质模型、数字孪生系统间的迭代运行,从而在满足特定目标和约束的前提下,达到采掘生产和地质变化最优化管控的一种生产运行新模式。数字孪生的成熟度等级一般分为“数字化”“虚实互动”“先知”“先觉”“共智”5 个阶段。MH-DTS 目前部分进入了“先觉”阶段。MH-DTS 主要由物理地质实体、虚拟地质模型、系统服务、孪生数据四部分组成(图1)。

图1 地质信息数字孪生组成Fig.1 Digital twin of geological information

1.1.2 煤矿地质信息数字孪生的技术架构

根据数字孪生程度,分为组件、资产、系统和流程等不同的等级。

(1)组件孪生。数字孪生最基本最小化的功能组件单元。

(2)资产孪生。当多个组件协同工作时形成资产孪生,形成后产生大量可以处理的运行数据,可用于产生分析指导用的见解。

(3)系统孪生。能够看到不同的资产如何组合在一起形成一个完整的功能系统。系统孪生提供有关资产交互的可见性,并可能提供建议实现性能增强。

(4)过程孪生。创建一个完整的生产设施过程中揭示了系统如何一起工作,可帮助决策者确定各种有效的方案。

根据数字孪生的层次,煤矿数字孪生的等级可划分为4 层。煤层、地质构造、采煤机、液压支架、掘进机等单体的孪生属于组件孪生;采煤机、液压支架、刮板运输机或者掘进机、转载机、胶带机的等组件孪生体协同工作时,各组件之间开始产生联系,升级为资产孪生;当人员操作设备进行采掘生产时的数字孪生升级为系统孪生;综采工作面、掘进工作面、财务管理、人事管理等协同运行,组成整个煤矿生产运营的数字孪生时就达到了过程孪生的阶段。

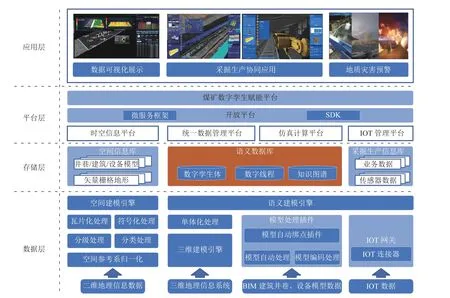

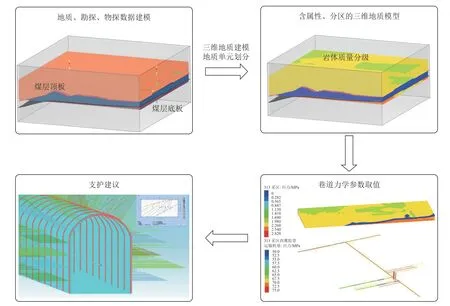

从组件孪生、资产孪生、系统孪生到过程孪生,三维地质模型都有重要的作用,其中采掘地质模型孪生的载体是三维地质模型,三维地质模型作为载体加入井巷系统、综采设备、掘进设备、人员定位信息便构成了煤矿最重要采掘场景的数字孪生(图2)。

图2 基于采掘地质模型的数字孪生技术架构Fig.2 Digital twin technology framework based on mining geological model

图2 以煤矿采掘地质模型为基础,基于二三维地理信息,通过空间参考坐标系归一化将BIM(Building Information Modeling)建筑井巷模型、采掘装备模型进行坐标配准和空间集成,使用IOT(Internet of Things)网关接入实时数据并存储和分析,对模型进行绑点处理,搭建微服务框架[27]的开放平台、API(Application Programming Interface),实现数据驱动的煤矿数字孪生赋能平台,进行用户端的三维数据化可视化展示、采掘生产协同、地质灾害预警及业务应用,实现煤矿物理世界“人-机-环”的全过程流转、整合、分析及应用。

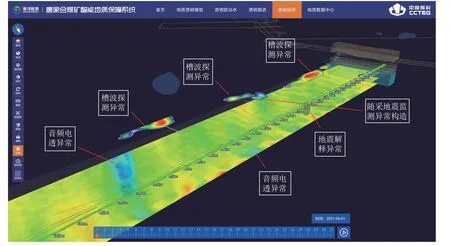

煤矿地质信息的数字孪生是采掘工作面数字孪生的基础,其数字孪生过程为:使用地质、水文地质、钻探、物探、井巷揭露等数据构建采掘工作面几何及属性模型,接入采掘工作面的微震、随采、随掘等地质监测系统数据,将采掘扰动下工作面内部的地质变化状态动态映射到三维地质模型中(图3),通过在孪生模型中对监测数据进行实时反演,预测地质异常的改变对生产的影响,实现对采掘活动的智能决策、智能干预。

图3 唐家会某回采工作面数字孪生模型示例Fig.3 Digital twin of geological information of a working face in Tang Jiahui

对于断层、陷落柱等影响煤矿生产的地质异常体预测与判断的数据来源主要有两个方面:一方面是静态探测数据,包含地面三维地震解释的断层信息、疑似陷落柱信息,工作面槽波勘探解释的煤层内部断层、陷落柱信息,音频电透视解释的底板不同深度的富水异常区信息等;另外一方面主要来源于微震监测解释的煤层顶底板破裂信息,随采随掘地震反演的掘进或回采前方的异常构造信息,电阻率监测系统反演的富水异常区信息等。通过以上数据基于矿井GIS 缓冲区分析技术进行影响范围、距离的预警。

1.2 煤矿三维地质数字模型构建

煤矿三维地质建模以钻孔、剖面、地形图、地质图、物探数据等为基础,建立能够反映地质构造形态及地质体内部属性变化的数字化模型,并以虚拟的形式展现真实的地质场景[28]。MH-DTS 使用煤矿三维地质建模技术构建包含地质体几何外形和属性数据的数字仿真体,通过煤矿IOT 技术接入地质信息实时监测系统数据,反映采掘扰动下地质变化的一种方法。三维地质模型的构建是MH-DTS 的重要基础。

1.2.1 煤矿三维地质动态建模技术

针对煤矿智能化建设中提出的使用多源数据建模、满足动态更新的要求,本文提出采用离散光滑插值(Discrete Smooth Interpolation,DSI)算法结合精准钻探测量数据及地震动态解释层位、构造数据、物探数据依据权重因子建模的思路,DSI 插值结合约束方法可以对模型进行局部插值和更新解决动态建模问题,采用的主要技术为:

1)地震动态解释技术

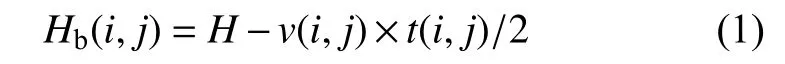

地震动态解释技术是利用采掘生产过程中不断揭露的煤层(地层)测量数据构建速度场,对地震数据进行多次时深转换,逐渐增加地层和构造解释精度的过程。主要的转换过程可依据以下时深转换公式[29]:

式中:H为解释基准面高程,m;(i,j)为揭露点坐标;v(i,j) 为 测量揭露点的平均速度;t(i,j)为揭露点反射波双程旅行时间,ms;Hb(i,j)为目标层底板高程,m。

2)离散光滑插值(DSI)

DSI 是将地质界面视为离散化的不连续界面,以钻孔数据、井巷揭露点等作为约束条件求解目标函数-全局粗糙度函数的最优解从而得到最优化地质界面的过程。

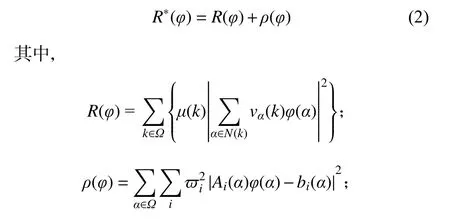

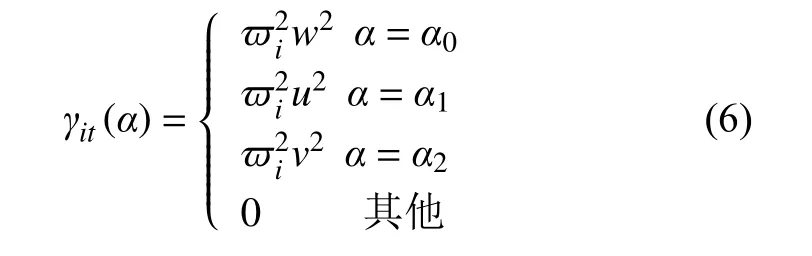

定义目标函数:

式中:R(φ)为 全局粗糙度函数;ρ(φ)为线性约束违反度函数;φ为地质网格节点集合 Ω上的某种或几种函数(可以是坐标,也可以是电阻率等某个物理性质);μ(k)是 节点上的权系数;vα(k)为 节点k的邻域内节点α上的权系数;为给定正数;i表示第i个 约束;Ai(α)与bi(α)为 线性约束时的给定常数。当函数φ在地质网格节点上的某些值为已知时,与这些节点相邻的其他节点上的φ值可以由已知节点的φ值估计出来。

Mallet 提出了一种迭代求解方法[30],对φ(α)求一阶偏导,令其为零,可导出φ(α)的方程:

式(2)是关于φ(α),α∈N(k)的迭代方程式,可用迭代方法求解。

根据实际约束情况可以得到不同条件下的约束系数,进而通过上述公式迭代求解最优化的φ值,最终拟合得到符合约束条件的几何模型。由于DSI 方法考虑了节点与邻域节点之间的关系,因此,可以较好地拟合非连续性几何模型(比如地质上的断层上下两盘)。

3)约束方法

钻探、井巷揭露等获得的已知信息是硬约束,如地质点的位置、产状、测量数据,建模时需要尽可能100%与已知结果一致。约束与光滑拟合算法只能在离散型数据结构下发挥作用,实现对任意复杂地质体的“正向建模”。正向建模仅依赖已知数据(勘探、物探资料),不依赖中间成果(辅助剖面等)、也不是已知结果后的复制(倒模);可以保证勘探点部位100%建模精度,勘探点之间趋势合理;根据更新的地质资料对模型进行动态修正,这对于利用最新揭露数据修正前期创建的模型具有重要意义。

(1)采用模糊控制点约束实现地质面拟合

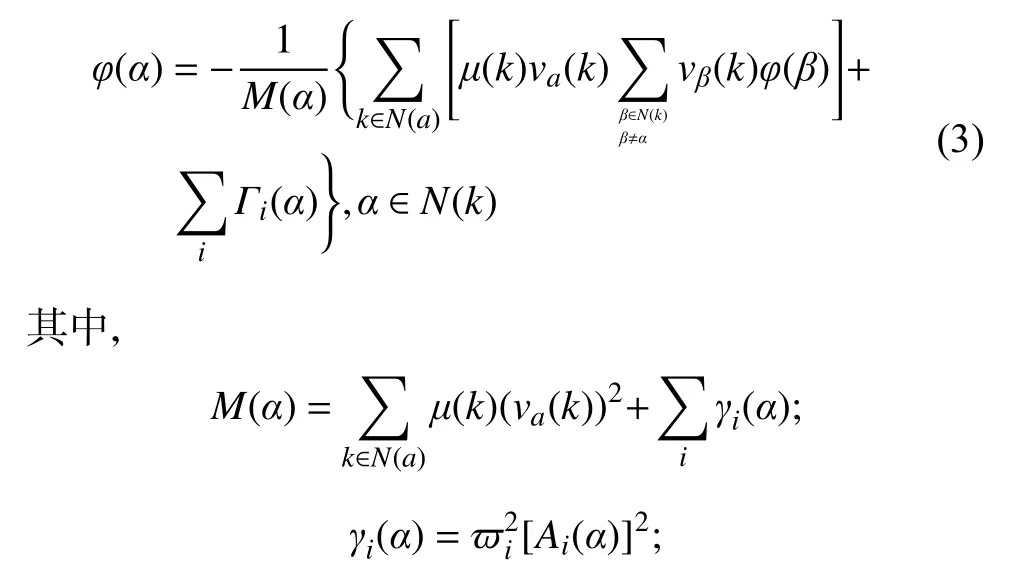

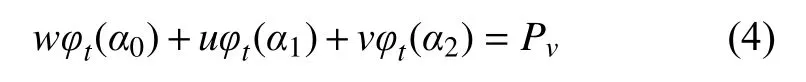

如图4 所示,假定T(φ(α0),φ(α1),φ(α2))是三角网格面,模糊控制点约束为通过使交点P与给定点K一致来构造曲面S,对于三维坐标中的任一维t={x,y,z},这种约束可以表示为:

图4 模糊控制约束Fig.4 The constraints of fuzzy control constraint points

式中:(u,v,w)为P的坐标组合系数。根据数学推导,可以得出DSI 方程三维形式中的系数 Γit(α)和γit(α)分别为:

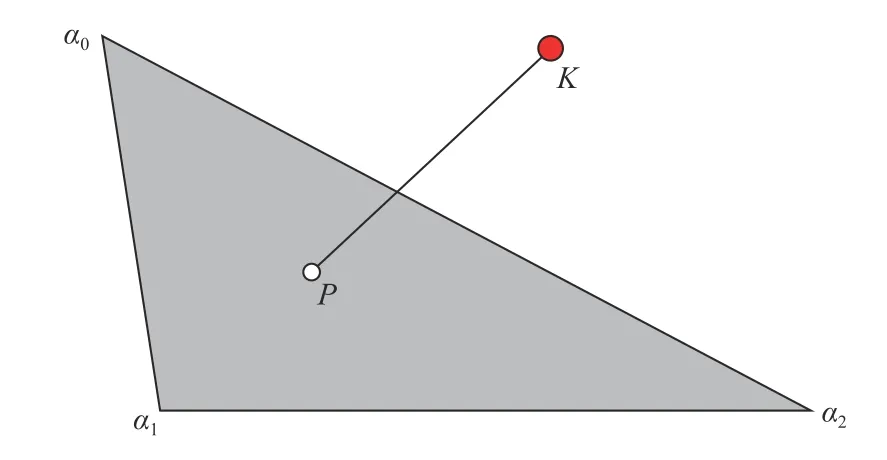

(2)加权平均法和模糊向量约束

为拟合多种物探解译反映的地质面产状,模糊控制点约束则用来拟合钻探的界面标志。具体过程如下。

地层界面S上,P(s)为钻孔揭露该地层的点集,采用第i个物探结果构建的地质面模型为Si,对应权重为求解S=Ω(P(s),Si);假设网格面G(s)需要与物探参考面G(s1),G(s2),···,G(sn)平行或者形状相似:

第一步,选择一个与物探参考面G(si)近似垂直的方向D。

第二步,对G(s)上 每一个节点p(α) 可得到沿着D方向通过节点的直线L(p,D),求出该直线与其他物探参考面的交点、法向向量ni,根据Fi计 算对应节点p(α)的法向向量

第三步,对G(s)上每一个节点应用模糊法向量约束,对钻孔约束点采用控制点约束。

如图5 所示,通过DSI 迭代计算,最终可以得到钻探和物探综合解释地质面。

图5 模糊向量约束后迭代计算得到地质面的综合模型Fig.5 The comprehensive model of geological surface obtained by iterative calculation after fuzzy vector constraint

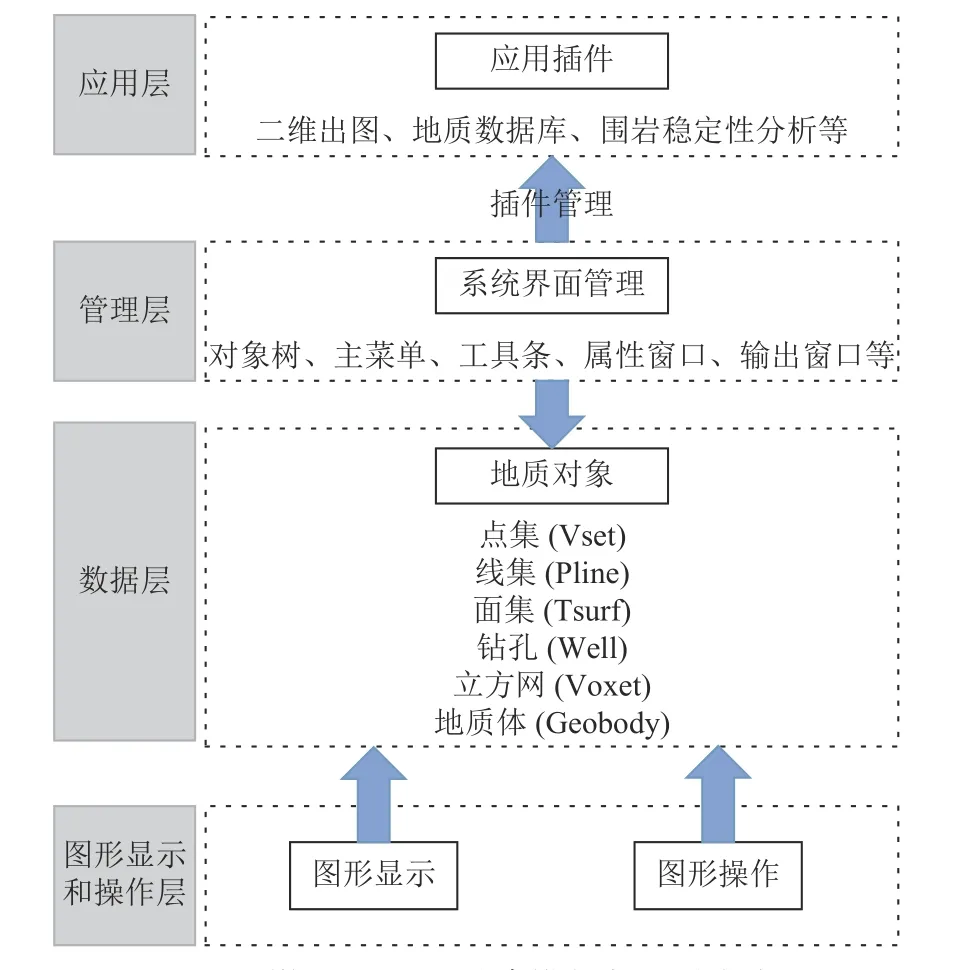

1.2.2 三维地质建模软件开发

由于地质条件的复杂性,三维地质模型往往需要对大量点、线和面等几何元素加以显示,并对这些元素集进行有效操作。基于三维地质图形库和DSI 插值及约束技术,以OpenGL 作为开发底层,本文采用混合固定管线技术和可编程显示技术,采用四层系统架构设计并开发了煤矿三维地质建模软件(图6),使用软件构建采掘工作面地质模型。

图6 煤矿三维地质建模软件系统架构Fig.6 System architecture of 3D geological modeling software for coal mine

图形显示和操作层是对数据层的地质对象进行显示和操作,其中包括了数据的云图显示、材质贴图、区域显示和隐藏,以及各种几何属性显示,具体操作包括视图操作、CAD 操作,以及核心DSI 计算操作等。

数据层是软件的核心,包含点集、线集、面集、钻孔、立方网、地质体6 种地质对象,使用C#封装OpenGL 的GL_POINTS(画 点)、GL_LINES(画 线)、GL_LINE_STRIP(画线)、GL_TRIANGLES(填充三角形)等函数实现点、线、三角网格等绘制。点集表示基本的地质点,每种类型代表不同的地质含义,如地层点、断裂点、地灾点等,而地层点则包含代号、时代等基本地质属性,断裂点则包含断裂类型(断层、错动带),对于断层则包含代号、性质、断距等属性;线集表示剖面上或出露的地质界线与地层界线,亦具有地质意义的产状要素;面集是面的集合体,用来表示三维地质界线与地层界线,可以是单一的面,也可以是多个面,每个面由一系列三角形连接组成,三角形的角点成为面的节点,三角形也简称为单元或网格;钻孔对象主要用于表示钻孔,数据结构上包含地层标记、沿勘探线的勘探数据等;立方网是针对空间数据分析和属性建模创建的地质对象,由空间一定范围的大量规则小立方体构成,空间数据储存在小立方网中心,代表该小立方体空间范围内的数据平均值,立方网继承了基本图形显示和操作接口,因此,可以在立方网上进行常规的DSI插值计算;地质体指完全封闭曲面包围的范围,是针对近水平具有尖灭体的地层建模设计的一类地质对象,有助于模型应用(比如开挖计算、数值计算模型转换等)。

管理层是对核心数据层进行图形界面(GUI,Graphical User Interface)管理,包括管理地质对象的对象树、主菜单和工具条、状态进度条(全局静态函数提供)、输出窗口(用来输出提示信息或运行结果信息)和属性窗口(用来观察和改变地质对象属性)等。

应用层是利用插件对建模软件进行扩展。插件只需要实现提供的IPlugin 接口即可。IPlugin 接口采用C#开发实现,定义了插件接口并编译为DLL(Dynamic Link Library)文件,实现了在指定目录下寻找DLL插件动态链接库,利用反射构造DLL 文件的实例,在主程序中进行使用的功能。根据实际应用需要,基于提供的基本地质对象、图形显示和操作算法等可以开发各种应用插件,比如提供的二维出图、地质数据库、三维地质数据插值算法等功能模块。

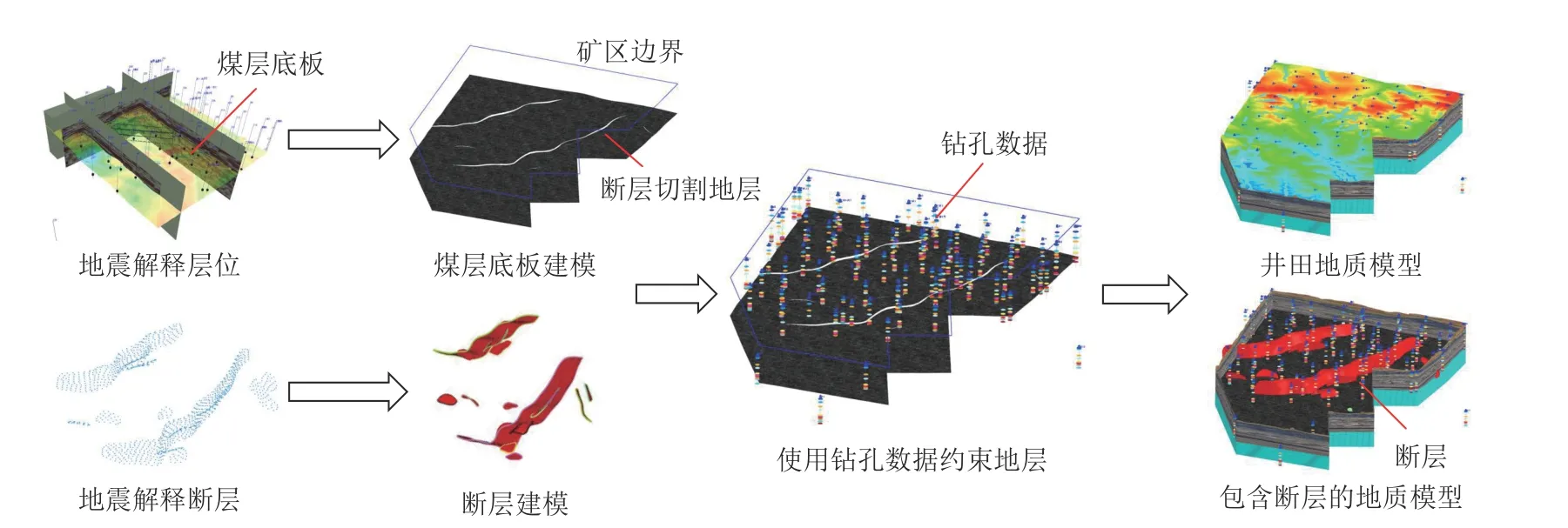

模型的构建过程(图7)如下:

图7 唐家会煤矿三维地质模型构建Fig.7 Construction of three-dimensional model of Tang Jiahui coal mine

(1)使用地震动态解释技术实现煤层底板、断层的解释,并导出底板、断层数据。

(2)建模软件使用解释数据、矿区边界构建断层模型,定义错动方向并输入断距大小,软件可使用模糊定义断距(推测的断距范围最小值和最大值)或者精确定义断距(输入多个已知断距点及其精确断距),之后软件采用迭代计算重新定义断层附近的断层网格关系。

(3)将钻孔数据作为约束条件,使用DSI 插值算法和不规则三角网构建其他地层,对相邻地层实现封边操作,形成实体地质模型。

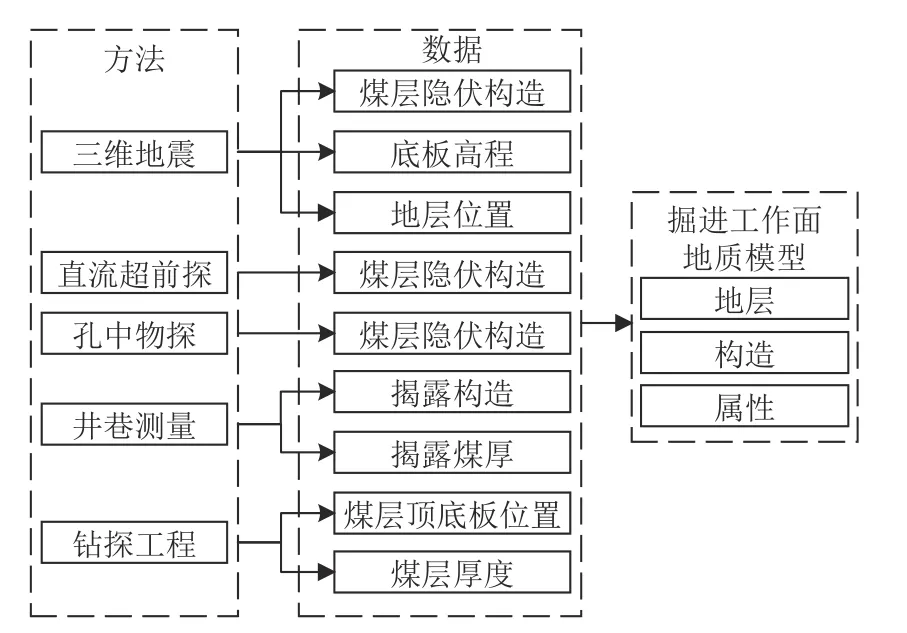

1.3 掘进工作面数字孪生地质模型

以三维地震解释的层位、构造数据构建地层建模框架,以直流电法超前探测、孔中物探、井巷测量、钻探工程等为基础,通过归一化处理和坐标转换后,利用离散光滑插值算法和地质网格化技术,对几何地层、构造参数进行插值成面,形成包含煤层、顶底板、含水层、构造的几何模型;使用地质属性参数和灾害监测参数,利用地质统计学算法对构造几何模型进行属性赋值,形成掘进工作面属性模型;掘进过程中利用最新的掘进揭露控制数据,进行数据融合后对原几何地质参数进行重新插值网格化,更新初始构造几何模型,提高模型精度,最终形成多属性动态掘进工作面三维地质模型(图8)。

图8 掘进地质建模Fig.8 Geological modeling of heading face

1.4 回采工作面数字孪生地质模型

基于三维地震层位、构造数据构建模型架构,建立工作面的静态地质几何框架模型:基于煤层底板等高线图和煤厚等值线图,初步建立煤层空间模型;然后基于钻孔资料得到的工作面顶底板空间位置信息,修正煤层空间模型;基于上述不同方法解释的工作面地质异常信息和巷道揭露的地质异常,综合分析异常类型及范围,在煤层空间模型的基础上对异常地质构造进行建模;根据回采过程中的测量、素描数据对地震数据进行动态解释[29],重新与原几何模型进行局部插值和网格化,更新初始构造几何模型,形成回采工作面动态地质模型(图9);接入采中微震监测、随采地震监测、孔中电阻率监测的成果,实现回采前方动态地质信息的数字孪生。回采地质信息数字孪生体现了工作面的环境要素,是回采工作面数字孪生的基础。

图9 回采工作面地质建模Fig.9 Geological modeling of mining face

2 掘进工作面数字孪生的应用场景

掘进工作面数字孪生应包含人员、掘进装备、环境(地质信息)的全部要素的数字孪生(图10),其中地质模型数字孪生的主要应用包含以下方面。

2.1 掘进场景仿真及掘进规划曲线下发

结合三维地震动态解译数据,根据掘进作业规程设计的巷道层位、开口位置及方位角要求,剖切地质模型生成掘进巷道,自动提取巷道中线、断面数据,通过掘进集控系统提供给掘进机,实现“基于地质模型的规划掘进”:

(1)基于掘进工作面高精度地质模型,根据掘进作业规程设计的巷道层位、开口位置及方位角生成工作面前方一定范围内巷道中线和断面数据(图10),并存入数据库。

图10 基于地质模型的掘进工作面数字孪生Fig.10 Digital twinning of heading face based on geological model

(2)通过掘进机集控系统接口,获取掘进机上一巷道断面的实际截割线的绝对坐标。

(3)通过掘进机定位轨迹确定当前位置,剖切巷道设计地质模型,计算得到前方30~50 m 的巷道断面截割曲线。

(4)通过物联网传输至掘进工作面集控平台,结合掘进机机械约束、掘进机运行数据,优化掘进机推进路径,将掘进导线和巷道断面数据推送到掘进机集控平台。

通过实时获取的掘进设备数据,实现与掘进工作面三维可视化模型的交互融合技术,通过对掘进工作面主要设备的实时数据采集和掘进工艺脚本设计,可以直观地将透明掘进工作面规划截割模型和掘进机位置、速度等姿态动作信息展示出来,从而实现掘进设备智能感知、设备定位及掘进过程中掘进机、支护、运输机的协同掘进及展示功能,实现掘进工作面数字孪生。

2.2 掘进工艺模拟及地质预测预报

1)掘进工艺模拟将断层的数字孪生模型构建后,可在掘进工作面数字孪生中模拟规划掘进工作面通过断层的措施。掘进工作面通过正断层措施主要是:由上盘进入下盘时,直接破底或退后挑顶,上山掘进通过,直至进入煤层;由下盘进入上盘时,直接破顶或退后起底,下山掘进通过,直至进入煤层。掘进工作面通过逆断层措施主要是:由上盘进入下盘,直接破顶或者再退后随底,下山掘进通过,直至进入煤层(图11);由下盘进入上盘时直接通过或破顶通过,并沿一定坡度破底板上山掘进,直至进入煤层。

图11 掘进过断层模拟Fig.11 Simulation of driving roadway passing through fault

掘进工作面地质模型数字孪生可辅助解决掘进遇陷落柱的工艺判断。当矿井主要开拓巷道、采区采面运输巷道掘进遇陷落柱时,一般采取按照设计施工,在保证安全生产(特别是防止水害、瓦斯灾害)的前提下直接掘进穿过陷落柱;回风巷掘进遇到陷落柱,一般采取绕过的方法。

2)掘进地质预测预报

掘进工作面地质信息数字孪生能够集成长距离定向钻、孔中物探结果,直观显示掘进前方地质异常,实时显示随掘地震监测信息,不断提高掘进前方探测精度,通过数字孪生,可以直观看到回采工作面前方地质构造与当前采煤面的空间关系,提供地质异常距离预警提高掘进安全和速度[31-32]。

2.3 掘进巷道支护设计三维参数计算

随着煤矿开采深度的不断增加,巷道围岩受到应力的影响变得越来越明显。基于煤矿掘进工作面地质模型,进一步增加围岩取样试验、结构面编录、钻孔岩心编录数据,采用以往经验和围岩稳定型分类的工程类比法对掘进巷道围岩进行岩体质量分级,将模型导出进行数值计算,之后将计算结果作为力学属性给掘进巷道模型赋值,提出巷道初期支护建议(图12)。

图12 基于三维地质力学属性模型的支护设计Fig.12 Support design based on 3D geomechanical attribute model

3 回采工作面数字孪生的应用场景

回采工作面主要设备包含采煤机、液压支架、刮板运输机等。回采工作面的数字孪生一般以三维地质模型为基础,加入井巷模型、采煤机等综采设备模型、人员模型进行坐标配准,接入地质监测信息、设备运行信息、人员定位信息,实现回采工作面“人-机-环”的数字孪生。三维地质建模作为回采工作面数字孪生的基本载体,其发挥的作用主要有以下几个方面。

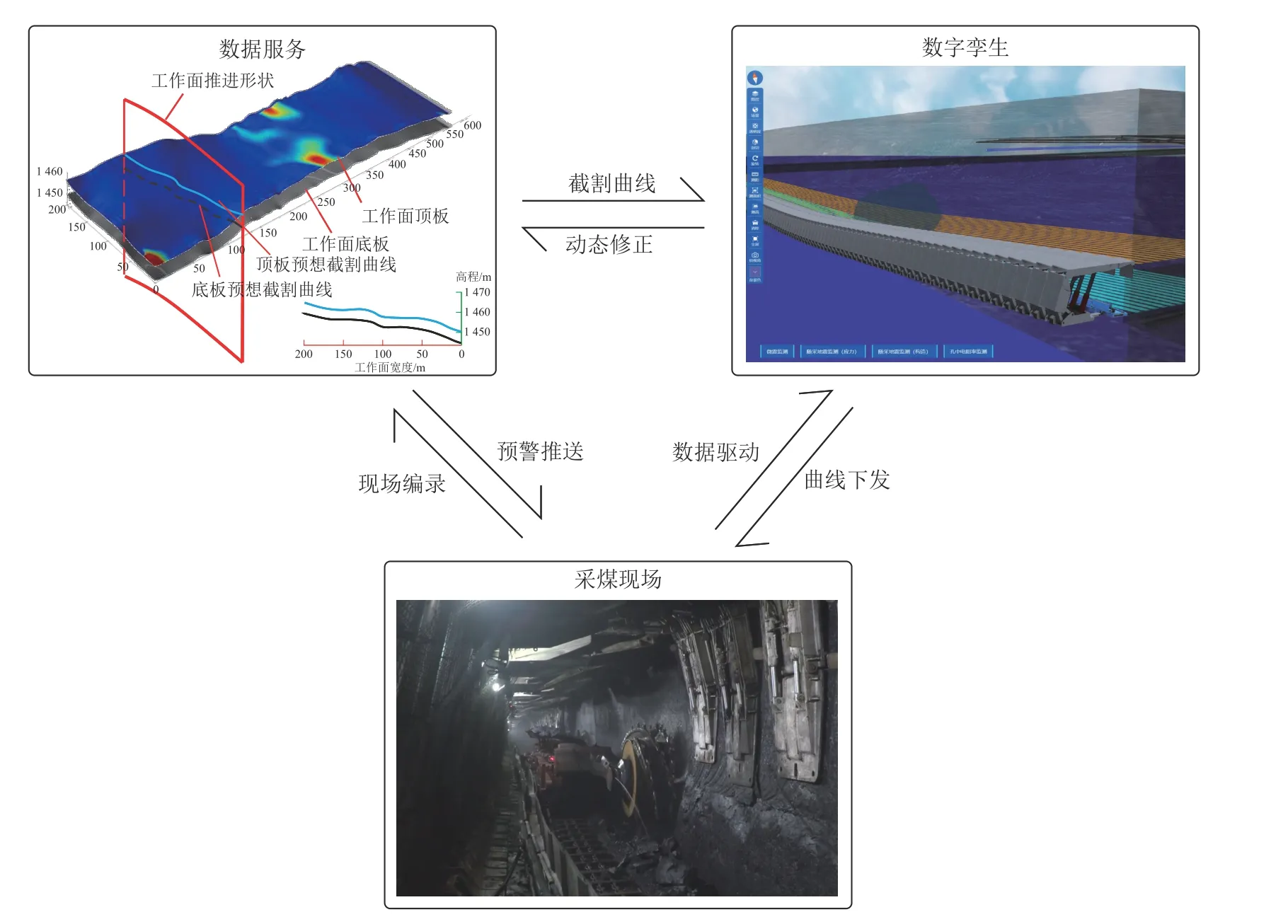

3.1 回采场景仿真及采煤机截割曲线

在构建的地质模型的基础上,结合工作面实际揭露资料,通过煤岩层识别成果或交接班地层分界测量数据、三维地震动态解译数据,动态修正三维地质模型,自动剖切地质模型生成采煤机截割曲线、俯仰采基线,实现“基于地质模型的规划截割”(图13)。

图13 规划截割曲线及下发Fig.13 Planned cutting curve and distribution

(1)利用工作面高精度地质模型,生成工作面前方一定范围内顶底板网格数据,并存入数据库。

(2)通过采煤机集控系统接口,获取采煤机上一刀割煤的顶底部实际截割线的绝对坐标。

(3)通过采煤机定位轨迹确定工作面当前位置,剖切工作面地质模型,计算得到未来10~15 刀的煤层顶底板截割曲线。

(4)通过数据库传输至回采工作面集控平台,结合采煤机机械约束、采煤机运行数据优化采煤机推进路径,获得每刀滚筒调整值与割煤基线推送到采煤机集控平台。

通过实时获取的设备开采数据,实现与回采工作面三维可视化模型的交互融合技术,通过对综采工作面主要设备实时数据采集和开采工艺脚本设计,可以直观地将透明回采工作面规划截割模型和采煤机位置、速度、牵引方向,以及全部支架的姿态动作信息展示出来,从而实现综采设备智能感知、设备定位及采煤过程中采煤机、液压支架、运输三机的协同开采及展示功能,实现数字孪生的透明可视化模型与工作面精准控制协同开采。

在基于地质模型的开采数据模型基础上,提取顶底板高度,结合工作面雷达、惯导数据所实时反馈的采高卧底位置,同时结合开采数据及辅助校准(惯导、雷达的精准测量系统)建立数据样本库,并根据设备姿态及辅助测量数据对透明地质模型进行优化修正。

3.2 回采开采工艺模拟及地质预测预报

1)回采过断层、陷落柱模拟

煤矿生产过程中常见的地质异常体包括断层、陷落柱等。断层会造成煤层的不连续,断层面附近顶板破碎,容易出现离层和冒顶;支护方式的改变会降低回采的效率,有时需要放炮通过或者炮采,人工支护;出矸量增多,煤质变差;断层易形成导水通道、瓦斯通道,使涌水量和瓦斯量增大,给回采安全带来负面影响。在回采工作面实现断层的数字孪生,可以基于断层地质模型提前规划通过断层的措施,采用直接破底或者破顶的方式,随两盘煤层回采,直观模拟综采设备过断层过程(图14)。

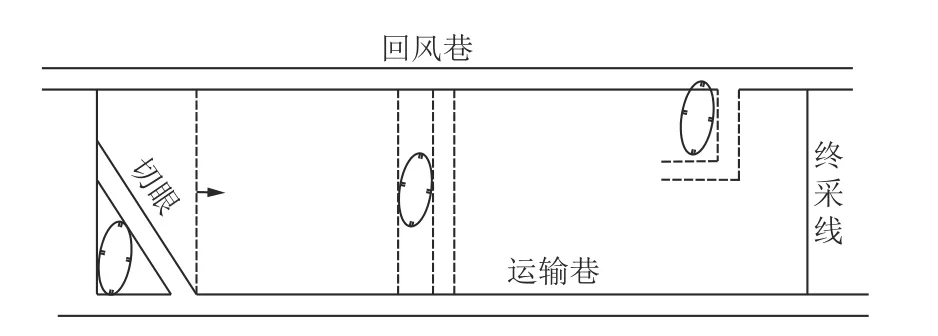

图14 模拟规划过断层及地质预测预报Fig.14 Simulated planned fault crossing

回采工作面中如果存在探明的陷落柱,可以构建陷落柱三维模型,在回采工作面进行数字孪生,可使工作人员直观地根据陷落柱的发育情况和分布规律选择合理的采煤方法。图15 左下角的陷落柱位于运输巷与切眼交会处,采用开斜切眼,回采时摆尾式开采,将工作面调整到正常位置。对工作面中部的陷落柱,如果面积不大,采用强行硬割的办法通过陷落柱;如果陷落柱面积较大,则需要预先开掘新切眼,当工作面推进到陷落柱左侧时,倒面搬家,跳过陷落柱继续回采。当陷落柱位于回风巷附近时,采用缩短工作面长度的办法避开陷落柱。

图15 回采工作面处理陷落柱Fig.15 Treatment of collapse column in mining face

2)回采工作面地质预测预报

通过微震监测实时预警底板破坏深度和顶板裂隙发育高度,与电阻率实时监测的富水异常区叠加分析以反映到回采工作面数字孪生模型,实现动力地质灾害的初步预警;通过随采地震[33]实时采集采煤机振动信号,分析工作面内部地质异常和应力变化,提高采煤工作面安全性。

4 结 论

a.煤矿地质信息数字孪生以三维地质模型为主要载体。本文采用离散光滑插值(DSI)算法结合精准钻探测量数据及地震解释层位,构造数据建模;根据不同物探方法解译得到物探模型以及勘探数据建立的参考模型,建立DSI 平行相似约束后迭代计算得到地质面的综合模型,为采掘生产数字孪生提供地质信息孪生基础。

b.煤矿采掘工作面地质模型数字孪生主要为复杂地质条件下的地质保障提供技术手段。采掘工作面地质信息数字孪生基于三维地震动态解释、离散光滑插值、钻探物探综合解释等技术,融入地质专家经验构建三维可视化地质模型,突出煤层、采空区、地质异常构造、生产场景的空间分布特征,反映采掘扰动下的地质变化;为煤矿掘进生产提供基于地质模型的场景仿真和掘进巷道规划断面曲线下发,指导掘进机自主掘进,提供掘进前方地质异常距离预警,保障掘进地质安全;为回采工作面提供基于地质模型的场景仿真和规划截割曲线,指导采煤机自主规划截割,提供回采前方地质异常构造位置、应力集中区位置距离预警,提高回采工作的安全性。该技术在唐家会煤矿进行了应用,为安全、高效采掘工作提供地质保障。

c.本文对地质信息的数字孪生进行了初步研究,下一步研究重点以采掘工作面地质模型为载体,接入水文监测、火区监测、瓦斯监测、顶板监测、矿压监测、粉尘监测、通风系统等环境数据和人员、视频、设备三维数字模型及实时数据,形成采掘扰动影响下的综合三维地质信息数字孪生体,通过大数据挖掘分析和人工智能学习,实现灾害发生与各灾害监测参数的关联性自动学习功能,经过学习后根据参数变化自动提供灾害预警,通过与智能通风联动,实现灾害联动处置。