电动变桨电磁制动器损坏典型案例分析

刘刚

邢台任县中广核新能源发电有限公司 河北邢台 054000

目前大型风力发电机组普遍采用了变桨距的功率调节方式,变桨距机构主要有电动变桨和液压变桨两种方式,电动变桨系统桨距角控制精度高,气候适应性好,受温度影响小,维护方便,国内的风力发电机组大多采用了电动变桨距方式。

1 电动变桨系统简介

电动变桨在驱动方式上主要有减速器驱动与变桨轴承相连接的齿形带进行变桨和减速器小齿驱动变桨轴承内齿圈进行变桨两种方式,电动变桨系统一般包括变桨控制器,伺服电动机驱动器,变桨伺服电机,变桨减速器,后备电源,传感器等,其中传感器主要包括接近开关,限位开关,旋转编码器,变桨系统工作时,变桨控制器根据风电机组主控所给的位置或速度指令控制伺服电动机驱动器进行输出,伺服电动机驱动器将变桨控制器给定的转矩和转速信号转化为电流和频率信号控制变桨伺服电机运行,变桨伺服电机通过变桨减速器实现高转速、低转矩向低转速、高转矩的转变,最终由变桨减速器带动叶片进行变桨。

2 电磁制动器原理简介

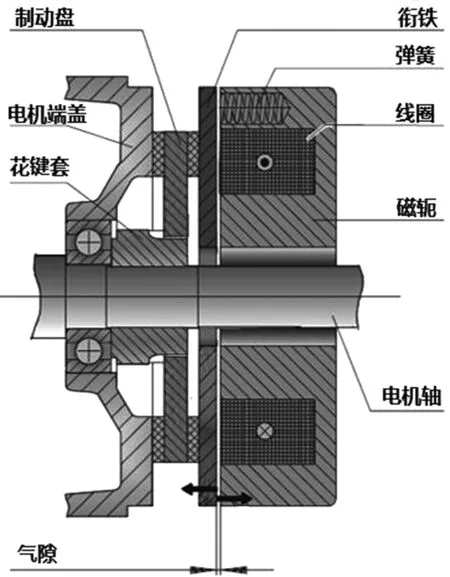

变桨系统的伺服电机通常采用电磁失电制动器,使用24V直流电供电,在断电时实现制动,图1电磁制动器包含励磁部分(线圈、磁轭、弹簧、衔铁)、制动盘、花键套,电磁制动器一般安装在电机后端盖上,花键套一般通过平键与电机轴连接,制动盘与花键套通过花键啮合,当制动器的线圈失电时,衔铁在弹簧力的作用下推向制动盘,制动盘与电机端盖和衔铁产生摩擦力,从而产生摩擦力矩,通过花键套传递至电机轴实现电机的制动,当线圈通电时,弹簧线圈产生磁场,衔铁在电磁力作用下克服弹簧力被吸向磁轭,此时制动盘与衔铁脱离,制动盘可在电机轴带动下正常旋转,制动解除。

图1 电磁制动器

3 KEB变桨电磁制动器失效案例分析

3.1 KEB变桨系统简介

KEB变桨驱动系统使用伺服电机配合减速器驱动变桨轴承内齿圈进行变桨的方式,伺服电机与变桨减速器组成变桨驱动单元,安装在轮毂上,轮毂与变桨轴承外圈连接,叶片与变桨轴承内圈连接,变桨减速器的小齿轮与变桨轴承内齿圈啮合,变桨电机通过减速器驱动内齿圈旋转带动叶片进行变桨,变桨电机输出轴安装有旋转编码器,通过测量变桨电机的旋转角度可以计算出叶片桨距角,轮毂安装有两个接近开关和一个限位开关,当叶片旋转至5度或85度时,接近开关输出24V信号反馈至变桨系统的P6驱动器中,接近开关的反馈信号可以与编码器测得的角度进行对比校正,当叶片旋转至95度时,会触发限位开关,此时驱动器停止输出电流,电磁制动器抱闸,叶片停留在安全位置。

KEB变桨系统主回路采用交直交回路,KEB变桨系统中的P6驱动器具有控制功能和驱动变桨电机的作用,P6驱动器输入为交流400V,P6驱动器与主控制器PLC使用Profibus DP现场总线进行通信,当P6驱动器接收到主控制的变桨指令时,P6驱动器输出400V交流电供给变桨电机进行变桨,P6驱动器内部有变桨程序,即使与主控制PLC的通信中断,也可以输出指令使叶片顺桨至安全位置,P6驱动器也可以将电网400V交流电整流为直流电储存在超级电容中,当电网掉电时,使用超级电容中储存的电能为变桨电机进行供电,确保叶片正常收桨至安全位置。

3.2 KEB变桨限位开关故障现象描述

机组在运行过程中报出KEB2号桨叶95度限位开关误触发故障,报出故障后使用监控软件查看机组2号叶片桨距角为166度,已超出叶片正常变桨范围,1号叶片桨距角与3号叶片桨距角为89度,处于正常停机位置。

3.3 KEB变桨限位开关故障数据分析

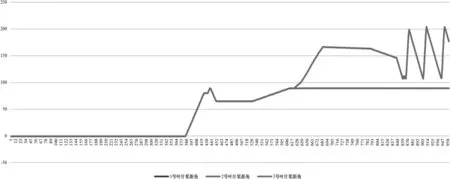

机组报出故障后会把故障相关数据以故障文件的形式保存下来,通过对故障文件中相关数据的分析,可对故障发生的原因进行判断,根据机组报出的KEB2号桨叶95度限位开关误触发故障,首先对2号叶片桨距角及2号叶片的95度限位开关信号进行分析,限位开关挡块安装在变桨95度位置,由于限位开关挡块本身有一定长度,正常情况下限位开关触发范围为桨距角95度至107度,因此当桨距角在此范围内时,限位开关会触碰挡块,限位开关触发后,将反馈信号传输至P6驱动器中,P6驱动器停止变桨,图2中限位开关共触发3次(限位开关信号为开关量,信号为0或1,为便于对比分析,将限位开关信号高电平时的值修改为90),根据桨距角和限位开关信号对比分析,限位开关触发时桨距角均在上述范围内(由于挡块存在安装误差,触发范围约在95.6至107.5度之间),限位开关信号状态与桨距角数值相符,可以判断故障时刻限位开关确实被触发。

机组正常运行时三个叶片同步进行变桨,三个叶片桨距角应时刻保持一致,对故障文件中三个叶片桨距角进行分析,根据图3中的三个叶片桨距角变化情况可以发现机组在停机时,2号叶片在收桨至89度时,未能停止变桨,而是继续变桨至166度,然后叶片在100至200度范围内多次重复进行变桨,正常情况下,当驱动器检测到限位开关信号触发时,应停止输出电流,电磁制动器抱闸,叶片停止在95度位置,但图2中显示2号叶片在触发限位开关时叶片未能停止在95度,而是继续进行变桨,叶片在95度未能停止变桨是此故障的主要原因。

图3 三个叶片桨距角数据

机组在停机状态时,三个叶片桨距角正常应为89度,而2号叶片触发限位开关原因可能为:

(1)主控制器PLC的角度设定值给定错误,在故障情况下依然使变桨控制器进行了变桨。

(2)变桨系统的P6驱动器故障导致限位开关触发情况下依然有电流输出。

(3)变桨机械问题导致叶片失去制动,叶片在重力和风力作用下发生了误动。

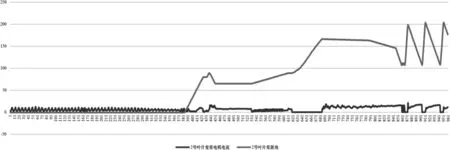

对上述原因进行分析,首先排查主控程序的桨距角设定值,根据图4所示,2号叶片桨距角在小于89度时可以跟随桨距角设定值,在89度以后桨距角设定值恒定为89度,设定值符合正常停机角度,但实际变桨角度已超出89度,未能正常跟随设定值,因此角度设定值无异常,排除了主控制器PLC的问题。

图4 2号叶片桨距角及其设定值

针对2号叶片在100至200度之间重复变桨的原因进行分析,图5所示,2号叶片由100度至200度变桨过程中,变桨电机电流为0,可以分析叶片在由100度至200度变桨时并非受变桨电机驱动,而应是发生了误动,而在变桨至200度时,P6驱动器故障自动复位,由于主控给定的叶片设定值为89度,因此变桨驱动器输出电流驱动变桨电机使叶片由200度向89度设定值进行变桨,根据图5所示,在变桨至95.6度时触发了限位开关,P6驱动器停止输出,并再次报出限位开关触发故障,然后叶片再次变桨至200度,然后重复上述过程。

图5 2号叶片变桨电机电流与桨距角

综合上述分析,可以发现,主控给到2号叶片的桨距角设定值正常,P6驱动器在限位开关触发时可正常停止输出,且在驱动器故障复位后可跟随桨距角设定值进行变桨,可以分析出P6驱动器输出正常,初步判断为机械问题导致叶片发生了误动,初步判断原因为变桨电机电磁制动器失效。

3.4 KEB变桨限位开关故障原因分析

在对2号叶片的驱动单元进行检查时发现电磁制动器的制动盘磨损严重,且制动盘内花键已损坏,不能与花键套正常啮合,制动盘的制动力矩不能通过花键套传递至电机轴,导致制动失效,在制动失效后,叶片失控并发生了误动。

4 Vensys变桨电磁制动器失效案例分析

4.1 Vensys变桨系统简介

Vensys变桨系统采用减速器驱动与变桨轴承相连接的齿形带进行变桨的方式,齿形带通过压板固定在变桨轴承上,变桨电机与变桨减速器固定在轮毂上,组成变桨驱动单元,变桨减速器输出轴安装有驱动轮,通过驱动轮带动齿形带及变桨轴承转动,实现变桨,变桨电机减速器小齿驱动变桨轴承内齿圈进行变桨的方式可以实现360度变桨,齿形带变桨的方式受齿形带长度限制,只能在有限范围内变桨,一般极限范围为桨距角124度,如果变桨超出此范围,会导致齿形带断裂或齿形带固定压板损坏,当齿形带断裂或压板损坏后,变桨减速器与变桨轴承将失去机械连接,此时叶片将不受控制。

Vensys变桨使用倍福模块作为控制器,与主控制器通过Profibus DP总线进行通信,接收主控制器的变桨指令,使用AC2变频器驱动变桨电机,使用安装在变桨电机输出轴的旋转编码器测量桨距角,轮毂安装有两个接近开关和一个限位开关,在叶片变桨至5度和87度时,接近开关将24V信号反馈至变桨控制器中,在桨距角在-2度至5度范围内时5度接近开关有反馈信号,桨距角在87度至94度范围内时87度接近开关有反馈信号,范围内时当变桨至92度时,会触发限位开关,限位开关触发范围为92至99度,Vensys变桨系统控制器中的程序对叶片角度进行了保护,在收桨过程中如果满足叶片角度持续小于86度,5度接近开关有反馈信号,87度接近开关无反馈信号三个条件之一,叶片会继续变桨至触发限位开关,确保叶片停留在安全位置,限位开关为变桨系统的硬件保护,当限位开关触发时会断开AC2变频器的输出使能,此时AC2变频器停止输出电流,电磁制动器抱闸,确保叶片停留在92度安全位置,Vensys变桨系统使用变桨超级电容作为后备电源,当电网掉电时提供叶片收桨所需的能量。

4.2 Vensys变桨系统限位开关故障描述

机组在报出限位开关故障前处于停机状态,停机后12小时机组报出3#变桨限位开关故障,报出限位开关故障9个小时后机组连续报出3#变桨最小角度超限故障、3#变桨5度接近开关故障、3#变桨限位开关故障、3#变桨逆变器正常信号丢失故障、变桨位置比较故障、3#变桨速度超限故障等多个故障,机组在报出故障前后长时间处于大风天气,部分时刻瞬时风速最大为20m/s。

4.3 Vensys变桨限位开关故障数据分析

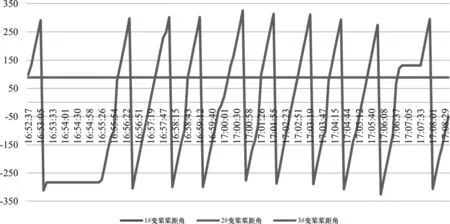

由于机组在故障发生前处于停机状态,在报出故障时无故障文件产生,因此通过中央监控储存的数据进行辅助分析,对停机时刻的桨距角进行分析,图6所示叶片在19时58分均已收桨至88度位置,处于正常停机位置,在21时36分之前三个叶片桨距角均稳定在88度位置,之后3号叶片桨距角逐渐增大,在到达92度时触发限位开关,查看现场故障记录,在桨距角92度时报出3#变桨限位开关故障,在触发限位开关后角度依然继续增大,在99度之前处于缓慢增大状态,桨距角在92度至99度是限位开关的触发范围,此时变桨电机驱动器不进行输出,且电磁制动器处于抱闸状态,根据3号叶片桨距角在92度至99度之间发生变化的现象分析原因为制动失效导致叶片发生了误动情况。

图6 三个叶片桨距角数据

当桨距角超过99度后开始出现异常变化,如图7所示,3号叶片桨距角在-300至300度之间重复变化(由于变桨程序中对编码器测量的角度进行了处理,输出角度限制在正负300度之间,因此叶片角度会在正负300度之间重复变化,实际为变桨电机单向转动),分析此现象原因为当叶片角度超过99度后,不在限位开关触发范围内,且超出了87度接近开关触发范围,87度接近开关无反馈信号,满足了继续变桨的条件,此时叶片会继续变桨,当叶片角度到达124度时,齿形带发生断裂,此时变桨驱动单元与变桨轴承失去机械连接,变桨电机处于空转状态,此时编码器测得的桨距角将不能指示叶片实际位置,在变桨电机空转时,部分时间内出现桨距角不变的现象,图7中16时53分至16时55分,17时06分至17时07分两个时间段3号叶片的桨距角均未发生变化,分析原因为在叶片失控过程中偶然触发了限位开关,或在叶片角度大于86度时触发了87度接近开关,根据程序设定,此时变桨控制器不再输出变桨指令,变桨驱动器停止输出,变桨电机不再转动,桨距角不发生变化,当叶片继续转动,脱离限位开关触发范围,或桨距角大于86度时未触发87度接近开关,此时变桨控制器会继续输出变桨指令,变桨驱动器会继续驱动变桨电机转动,实际现象表现为桨距角会在-300度至300度之间重复变化,但部分时间段内桨距角不变。

图7 三个叶片桨距角数据

4.4 Vensys变桨限位开关故障原因分析

通过对风机进行就地检查发现,3号变桨系统确实发生了齿形带断裂的情况,在对电磁制动器进行检查时发现电磁制动器内浸入了齿轮油,由于变桨减速器密封圈磨损严重,泄露出的齿轮油浸入了电磁制动器中,齿轮油导致制动盘与电机端盖和衔铁之间的摩擦力矩减少,电磁制动器不能提供有效的制动力矩,且故障时刻现场为大风天气,加剧了叶片的滑动,当叶片滑动至92度时,触发限位开关并报出限位开关故障,滑动至99度时,脱离限位开关触发范围,并满足了继续变桨的条件,此时变桨控制器输出变桨命令,由AC2变频器驱动变桨电机变桨,当变桨至齿形带的极限角度124度时,齿形带断裂,变桨驱动单元与变桨轴承失去连接,变桨电机一直处于空转状态,引起此问题的根本原因为变桨减速器内齿轮油泄露引起的电磁制动器失效。

5 电动变桨系统电磁制动器失效改进措施

电磁制动器作为变桨系统中叶片唯一的机械制动方式,在风电机组停机时确保了叶片停留在安全位置,对机组的安全停机起到至关重要的作用,在风电机组的维护中应注重变桨系统中电磁制动器的检查与维护。

(1)电动变桨中普遍使用伺服电机和减速器组合作为驱动单元,当减速器的油封出现磨损时,齿轮油会泄露,严重时会经过变桨电机浸入至电磁制动器中,齿轮油会导致电磁制动器制动盘的摩擦力下降,制动状态下不能提供有效摩擦力矩,叶片发生滑动,叶片的滑动带动电机轴和制动盘转动,制动盘与电机端盖和衔铁之间的相对滑动会加剧制动盘的磨损,加快制动器的失效,制动盘摩擦产生的粉末与齿轮油混合物附着在制动盘与电机端盖之间,在制动器打开状态下,制动盘与电机端盖之间产生摩擦阻力,使电机负荷增大,电机绕组温度升高。

(2)电磁制动器间隙的检查,变桨系统长时间的工作,制动次数增加,频繁的制动使制动盘产生磨损,制动盘变薄,制动盘厚度减小会使制动盘与衔铁之间的间隙增大,弹簧长度伸长,弹簧力减小,导致制动盘的摩擦力矩减小,引起叶片的滑动,同时间隙增大,电磁制动器磁轭不能有效吸合衔铁,变桨电机会发生堵转,然后导致变桨电机的绕组温度升高甚至损坏。

结语

电动变桨系统在变桨距机组中得到了广泛的应用,变桨系统是风力发电机组功率控制和安全停机的重要执行机构,在机组停机状态下,电磁制动器可以防止叶片发生误动,保证风力发电机组在停机时叶片稳定在顺桨位置,对保证风力发电机组的停机安全起到重要的作用,在变桨系统的维护中,电磁制动器损坏的提前发现与预防应作为变桨系统维护的重要方向。