焦化类污染场地堆式燃气热脱附工程示范与效果评估

盛王超,焦文涛,李绍华,岳 勇,顾海林,詹明秀,,张 博,徐 旭*

1. 中国计量大学计量测试工程学院,浙江 杭州 310018

2. 中国科学院生态环境研究中心,城市与区域国家重点实验室,北京 100085

3. 中化环境控股有限公司,北京 100045

随着我国对城市布局中“退二进三”战略的实施,工业企业调整产业结构和整体搬迁置换出大量土地用于城镇化建设,而部分场地存在不同程度的土壤污染,如不经修复会存在环境污染和生态风险[1-2]. 目前,常用的土壤修复方法主要包括热脱附[3]、化学氧化[4]及生物修复[5]等,其中异位热脱附是处置污染土壤最有效的技术之一[6],其因具有修复周期短、过程可控等优势得到广泛应用[7-9]. 该技术由于处置前需要将污染土壤进行转运,导致修复成本增加,同时易造成挥发性有机污染物逸散[10]. 因此,有研究者提出堆式燃气热脱附技术,即采取在污染场地原址上清挖土壤并进行建堆的方式,将建成的堆体加热至特定温度,促使附着于土壤固体颗粒表面和游离在液相水中的污染物发生脱附后进入气相,最后完成污染尾气捕集并去除[11-12]. 该技术可以有效降低修复成本以及避免由长途运输产生二次污染的问题[13].

杨振等[14]针对新疆维吾尔自治区某含水率为6%的石油污染土壤开展了298 m3的堆式燃气热脱附修复,结果显示,运行37 d时堆体整体温度达到约300 ℃,处置后的石油烃(total petroleum hydrocarbons,TPHs)含量降至549 mg/kg. Terra Therm公司针对越南岘港机场的二噁英污染土壤开展了堆式热脱附修复,收集的尾气经过净化后符合环境排放标准[15]. 热脱附温度及土壤物性对污染物的去除效率产生显著影响[16],同时堆式热脱附过程中存在“力-温度-水分-污染物”多物理场之间的相互耦合作用[17]. 为此,部分学者采用试验或模拟方法展开了研究,例如:王瑛等[18]通过马弗炉试验研究了300 ℃热脱附温度下污染物的去除效率,结果表明,土壤粒径越大,污染物的脱附去除率越高;何俊等[19]研究指出,随温度升高,污染物的扩散通量显著增大,因此温度效应对于污染物的运移作用不可忽视. 除热扩散现象外,孔隙水与土壤颗粒受热膨胀及其相互作用将引起不可逆的土体孔隙变化,即热固结现象[20]. 为此,田改垒等[21]建立了扩散、渗透及固结耦合模型,分析了综合效应下的污染物迁移规律. 然而,焦化类污染土壤污染物种类繁杂,目前国内外针对焦化污染场地的堆式燃气热脱附研究报道较少. 深入探讨关于该技术的工程示范研究,对于促进我国焦化类污染场地堆式燃气热脱附修复的设计及工程化应用具有重要意义.

鉴于此,该研究拟开展堆式燃气热脱附技术在修复某退役焦化场地的工程试验,并从修复效果、堆体温度、含湿量及能耗等方面对该技术进行综合分析,同时结合COMSOL仿真软件对场地修复过程中温湿度场的变化进行数值模拟验证,以期为有机污染土壤堆式燃气热脱附技术应用提供参考.

1 材料与方法

1.1 研究区域污染特征

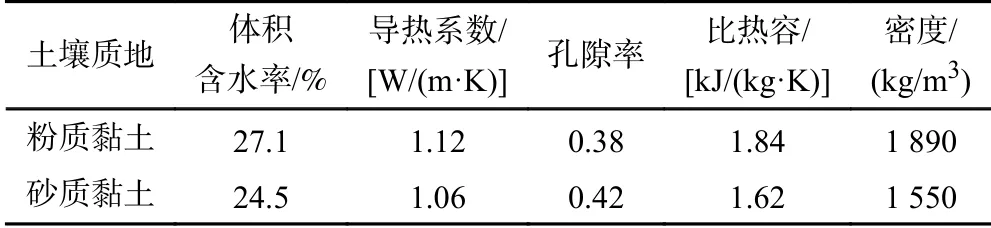

研究区域位于我国北方某退役焦化厂,修复土壤共计2 000 m3. 厂区内土壤质地以粉质黏土和砂质黏土为主,污染场地采集土壤的含水率和理化特性见表1.

表 1 土壤样品的含水率和理化特性Table 1 Water content and physicochemical properties of soil samples

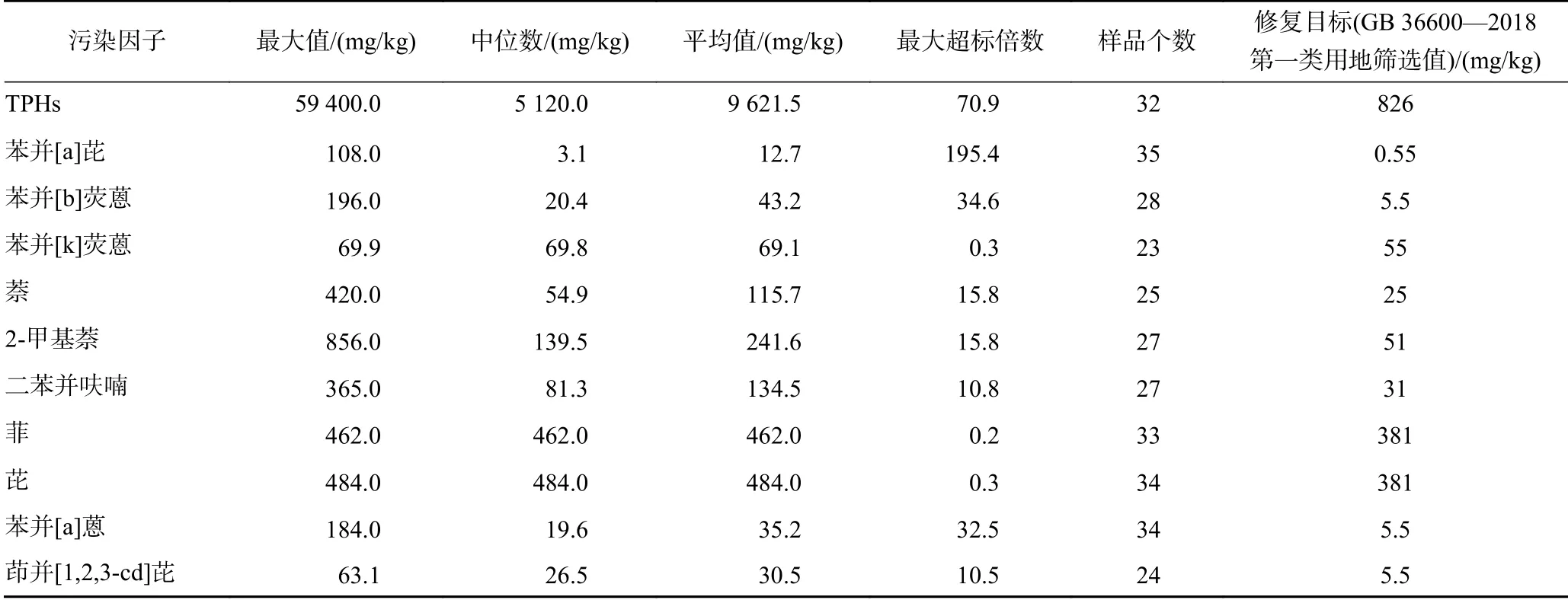

检测结果显示,该场地污染因子主要为TPHs和苯并[a]芘等有机污染物,土壤污染程度不均匀且超标情况严重. 该场地最终修复目标为GB 36600−2018《土壤环境质量 建设用地土壤污染风险管控标准(试行)》中第一类用地筛选值,场地土壤污染程度及修复目标见表2.

表 2 场地土壤污染程度及修复目标Table 2 Soil pollution degree and the repair targets

1.2 工艺设计及工艺流程

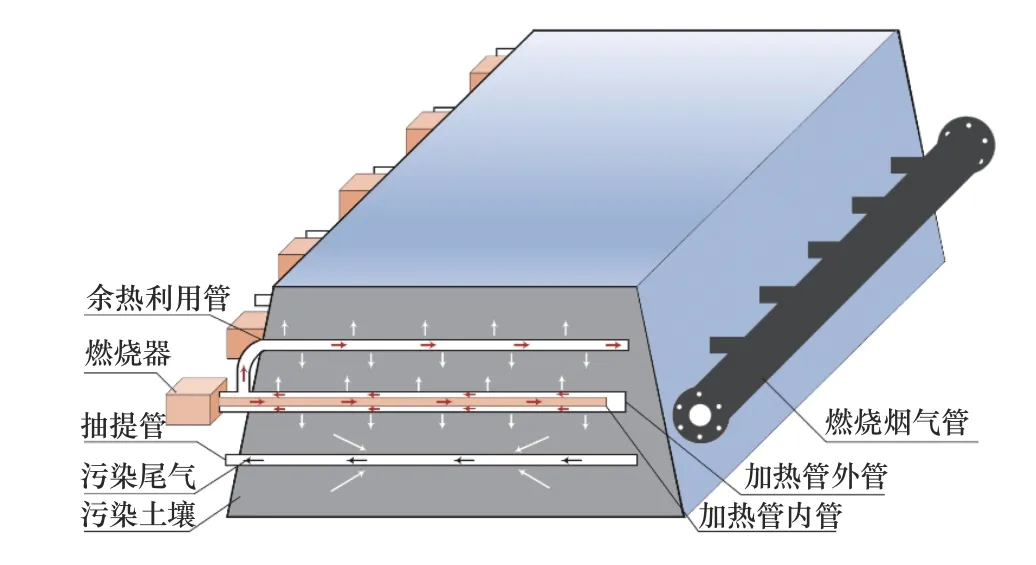

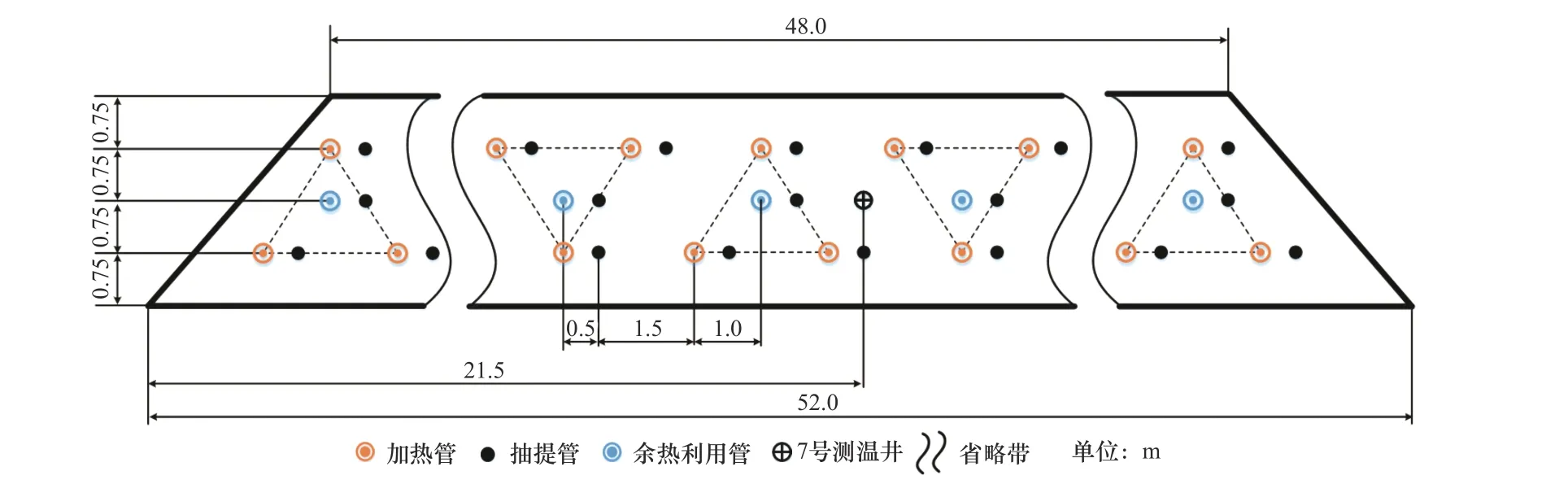

1.2.1 工艺设计该研究的堆式燃气热脱附试验中,燃烧器产生的高温(600~700 ℃)烟气通入加热管内管,烟气在管内高速流动至底部后折返至加热管外管中,升温后的外管壁以热传导的方式将热量传递给土壤. 当土壤到达目标温度时,土壤中污染物与水溶液发生共沸或热解[22]进入气相. 为提高工艺的热效率,外管内的高温烟气将重新通入至余热利用管内并经燃烧烟气管排出. 最后,污染物气经抽提管抽提进入尾气处理装置进行净化后排放. 工艺原理如图1所示.

图 1 堆式燃气热脱附的工艺原理示意Fig.1 Schematic diagram of ex-situ thermal pile desorption

1.2.2 工艺流程

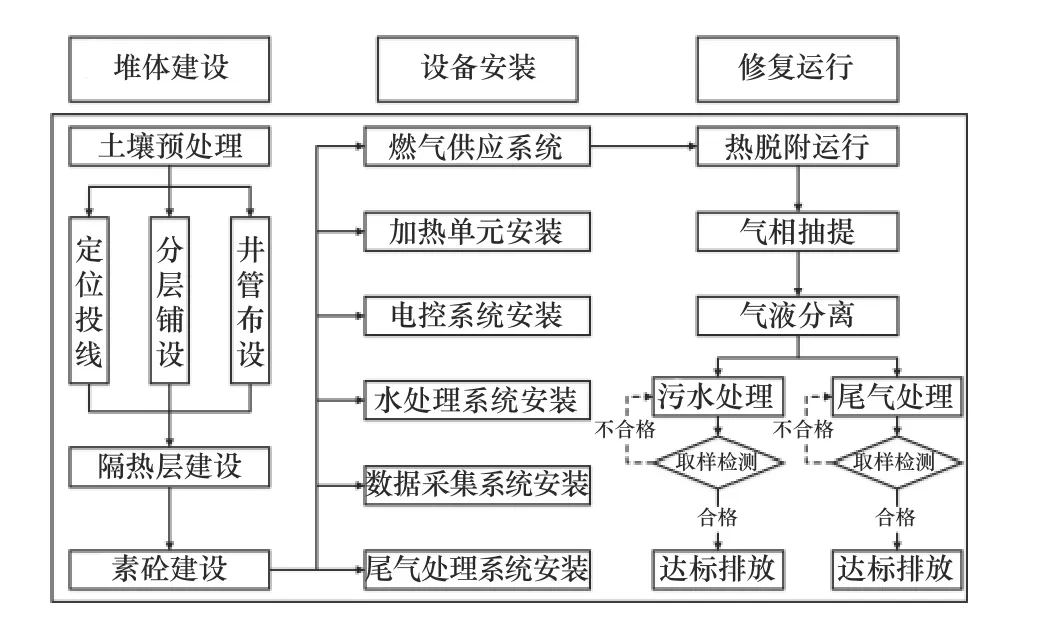

堆式燃气热脱附工艺流程主要分为堆体建设、设备安装和修复运行三部分(见图2),具体包括:①在焦化场地原址上将土壤清挖并预处理;②在厂区内定位投线进行土壤分层铺设与井管布设;③对堆体外进行隔热层建设,防止堆内的热量散失;④堆体外进行燃气供应、尾气尾水处理等系统安装,最终等待堆体修复运行.

图 2 堆式燃气热脱附的工艺流程Fig.2 Process flow of ex-situ thermal pile desorption

1.3 场地尺寸及井管布设

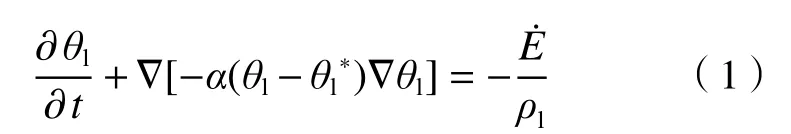

现场建设的堆体的顶面尺寸为48 m×12 m,底面尺寸为52 m×14 m,高度为3 m,设计安置加热管57个,余热利用管19个,抽提管76个. 为保证堆体整体温度的均匀性,加热管布设需较为密集,管之间水平距离为2 m,余热利用管间距设置为3 m(见图3);为提高污染物去除效率,每个加热管与余热利用管配套设置1个抽提管,安装在其水平距离0.5 m处;同时,为尽可能得到堆体的整体温度情况,水平方向每隔10~12 m设置1个测温井,堆体顶层4个,中层5个,底层5个(定义堆体顶层高度为2.25 m,中层高度为1.5 m,底层高度为0.75 m),每个测温井内的热电偶监测堆体7 m深度处温度. 由于堆体加热单元排布具有对称性,且7号测温井位于堆体21.5 m处的中层位置,处在两个余热利用管的正中位置,可代表堆体非边界区域的整体土壤升温情况.

图 3 堆体井管布设示意Fig.3 The position of the well pipe in the pile

1.4 采样与检测

在堆体各层每隔20~25 m布设1个采样点,共计6个(堆体顶层1个,中间层3个,底层2个),分别标记为S-01、S-02、S-03、S-04、S-05、S-06. 使用洛阳铲取样器在预埋设的采样井内进行取样,取样时在堆体顶层土层深度0.5 m处采集一组样品,在堆体中层土层深度0.5、2.5和6.0 m处各采集一组样品,在堆体底层土层深度0.5和6.0 m处各采集一组样品,共12组土壤样品,分别标记为S-01-0.5、S-02-0.5、S-02-2.5、S-02-6.0、S-03-0.5、S-03-2.5、S-03-6.0、S-04-0.5、S-04-2.5、S-04-6.0、S-05-0.5、S-06-6.0. 将土壤样品送至江苏优联检测技术服务公司进行TPHs、苯并[a]芘等有机污染物浓度检测. 土样检测方法参考HJ 1021−2019《土壤和沉积物 石油烃(C10-C40)的测定 气相色谱法》以及HJ 834−2017《土壤和沉积物半挥发性有机物的测定 气相色谱法》.

1.5 数值模拟

1.5.1 控制方程及模型参数

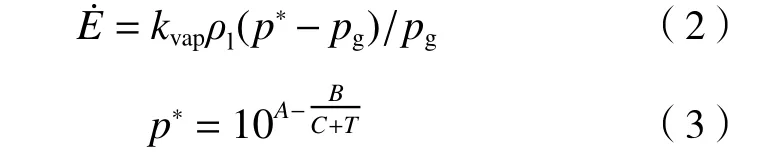

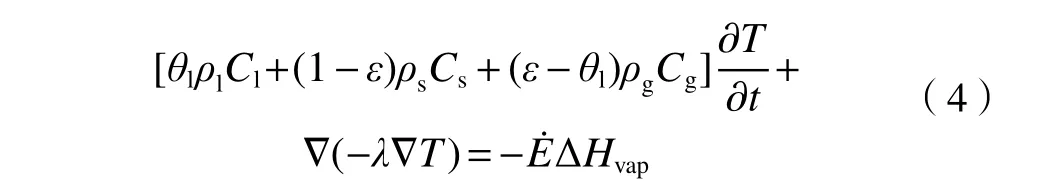

利用COMSOL仿真软件模拟堆体在7 m深度的温湿度变化情况. 假定多孔介质模型由土壤中的固相基体、孔隙中填充的水以及水蒸气构成. 其中,土壤孔隙中液相水传质方程如式(1)[23]所示.

式中:t为时间,s;α为扩散比例系数,m2/s;ρl为液相水的密度,kg/m³;θl液相水的体积分数;θl*为土壤残余饱和度;E˙为蒸发率,kg/(m3·s).

土壤中的水分蒸发率可表示为式(2)[24],其中饱和蒸汽压根据安托因公式[25]〔见式(3)〕计算.

式中:kvap为蒸发速率常数,1/s;p*为饱和蒸汽压,Pa;pg为堆体内压强,Pa;T为热力学温度,K;A、B和C均为关于液相水特性的Antoine方程常数.

假定堆式燃气热脱附过程中能量是由热传导和相变的热量传递贡献,且土壤始终保持各向同性[26],其能量守恒方程如式(4)[27-28]所示.

式中:ε为土壤孔隙率;ρs和ρg分别为固相基体和水蒸气的密度,kg/m3;Cl、Cs和Cg分别为液相水、固相基体和水蒸气的恒压热容,kJ/(kg·K);λ为土壤的导热系数,W/(m·K);ΔHvap为汽化潜热,J/kg. 将表1中两类土壤理化特性参数的平均值作为该模型的材料属性设置,其他相关参数设定见表3.

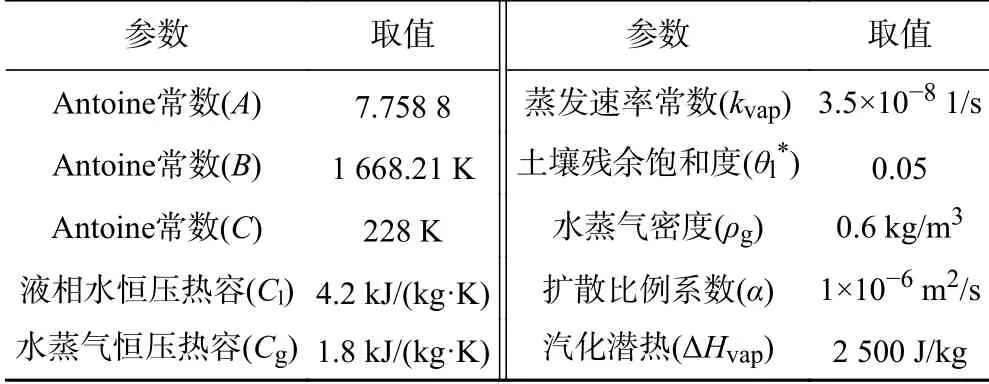

表 3 模型参数Table 3 Model parameters

1.5.2 边界条件与初始条件

数值模拟的初始及边界条件:①堆体模型边界设置为绝热边界条件,与外界环境不发生热量交换. ②假定井管外壁面温度恒定,其中加热管边界温度设为873.15 K,余热利用管边界温度设为673.1 K. ③初始温度与环境温度一致,设置为308.15 K;土壤初始体积含水率与现场污染土壤一致,设置为25.8%.

2 结果与讨论

2.1 修复效果分析

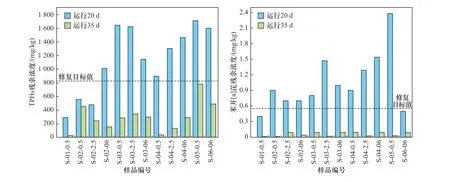

修复运行至20 d时,对12组土壤样品(6个采样点)中的TPHs和苯并[a]芘两种主要污染物进行第一批次采样检测. 检测结果见图4,其中S-01-0.5、S-02-0.5和S-02-2.5三组样品中TPHs残余浓度分别达到291、556和447 mg/kg,S-01-0.5和S-06-6.0两组样品中苯并[a]芘残余浓度分别达到0.4和0.5 mg/kg,已满足修复要求,但其余组样品仍超标严重,整体修复达标率不足25%.运行35 d时,对堆体进行第二批次采样检测后发现,此时12组土壤样品中TPHs和苯并[a]芘残余浓度均已分别降至31~775和0.01~0.09 mg/kg,远低于修复目标值,同时土壤中苯并[b]荧蒽、菲等其他有机污染物均未被测出,修复达标率为100%.修复后的堆体满足GB 36600−2018《土壤环境质量建设用地土壤污染风险管控标准(试行)》中第一类用地筛选值,热脱附修复效果良好.

图4 土壤样品检测结果Fig.4 Test results of soil samples

2.2 堆体温度分析

热脱附过程中堆体各层平均温度如图5所示,39 d时堆体的顶层、中层和底层平均温度分别达到210.4、178.2和184.6℃.在整个处置周期内堆体的顶层平均温度都高于底层与中层.这可能是因为堆体顶层土量较少,所含水分较少,因此热脱附过程中水分蒸发所需的相变潜热也较少;同时,由于堆体底部未铺设棉岩板进行保温隔热,致使堆体底层部分热量向地面传输而造成能量损耗,因此在热脱附前期,堆体底层平均温度低于中层和顶层,但由于底层加热管壁面温度高于余热利用管,30 d后堆体底层温度超过中层.

图5 堆体各层平均温度Fig.5 Averagetemperature of each layer of the pile

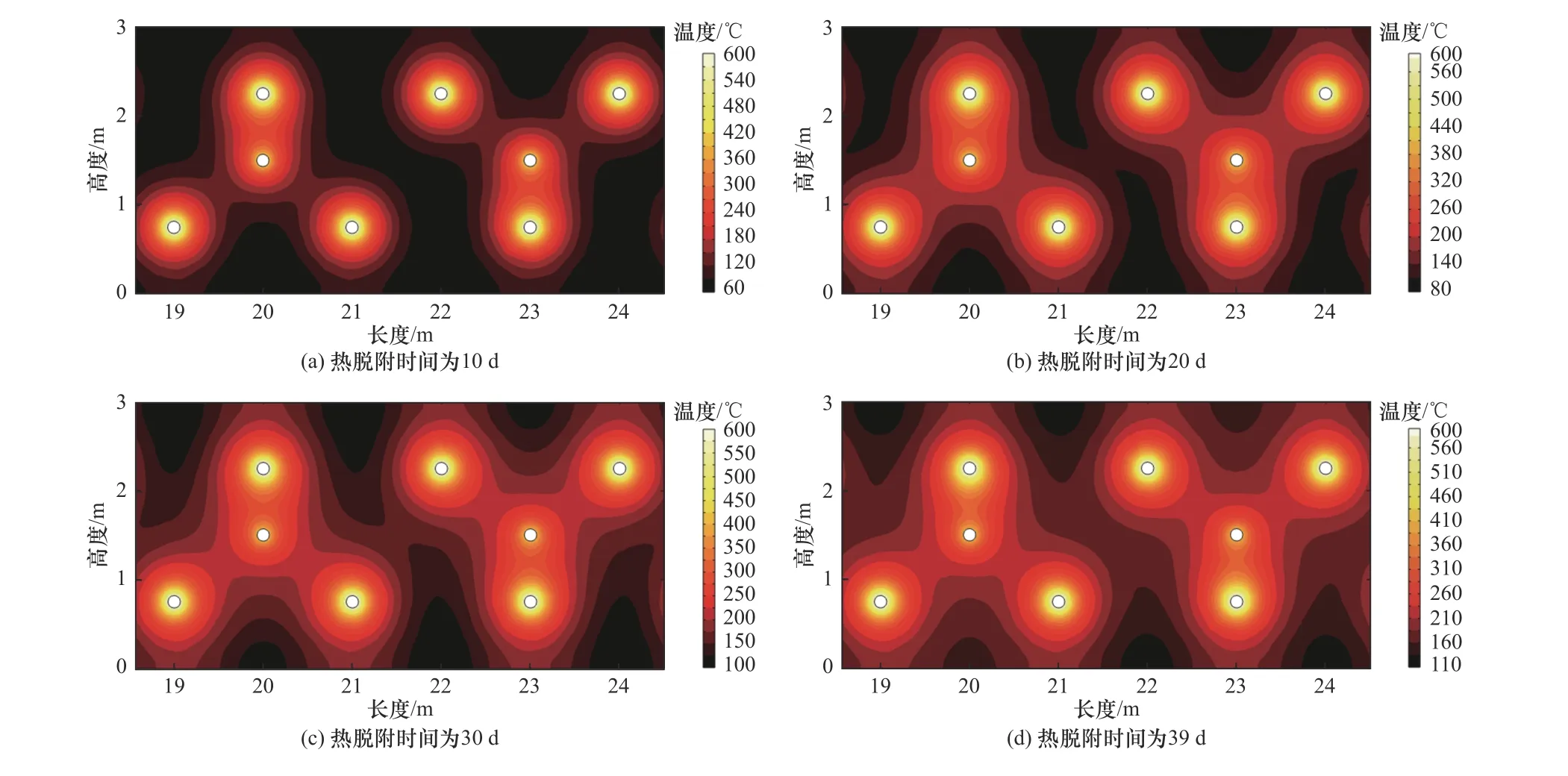

根据图3所示堆体井管布设进行仿真分析,得到堆体7号测温点两侧加热单元在热脱附10、20、30、39 d时土壤中的温度场分布(见图6).由图6可见,随热脱附时间从10 d增至39 d,堆体中高温烟气流经的加热管和余热利用管对周围土堆温度的影响范围不断增大,其中加热管附近区域内温度较高且表现出较好的均匀性,但由于7号测温点处于两组加热单元中间,距离各热源距离较远,因此该位置附近区域内温度较低.随热脱附时间延长,7号测温点附近区域温度逐渐提高,说明热量传递具有延迟性.当加热至39 d时,7号测温点处温度最终在174℃左右.

图6 堆体的温度场模拟云图Fig.6 Simulation cloud image of temperature field of pile

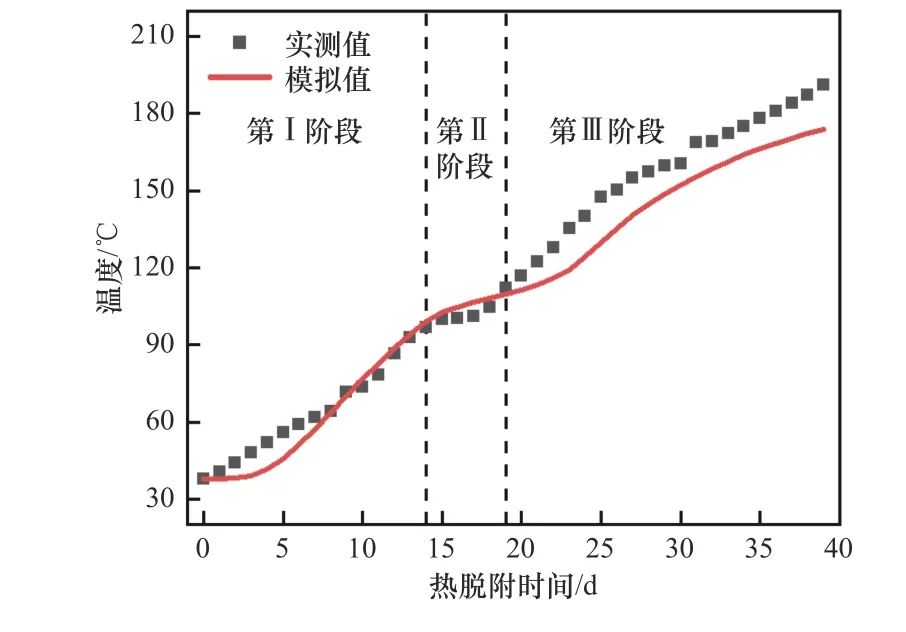

堆体7号测温点处的温升曲线(见图7)显示温度呈平台式上升趋势,这与赵涛等[29]对焦化污染场地原位热修复的研究结论一致.第Ⅰ阶段,由于初期热源温度与土壤温度温差较大,因此该阶段测温点以4.2℃/d的速率开始快速上升.第Ⅱ阶段处在温升平台期,土壤中水分发生汽化,加热管的大部分热量用于水分的相变,因此测温点在该阶段的升温速率缓慢或保持恒定.第Ⅲ阶段,由于土壤孔隙中的水分大部分已迁移出或被抽提出,加热管的热量大部分传导至土壤中,测温点开始以3.9℃/d的速率快速升温.当加热至35 d时,堆体温度升至175℃,虽未达到部分污染物的沸点,但通过对堆体各采样点进行采样检测发现,各样品均已满足修复要求.这是由于污染物在不同温度下具有一定的饱和蒸汽压,若土壤周边的气体被及时抽离,污染物将从土壤或液相中进入气相,以达到饱和蒸汽压的平衡.因此,堆式燃气热脱附较其他异位热处理技术的修复目标温度更低.为保证污染土壤得到完全修复,继续加热至39 d,最终测温点约为191℃.由于加热过程中,随着堆体中污染物及水分的去除,土壤的理化特性可能发生改变,而模型材料属性设定为恒定,故在高温阶段对温度的模型预测结果与实测值存在较大偏差.堆体7号测温点温度实测值与模拟值的平均绝对误差约为8.42℃,平均相对误差约为7.36%,数值模拟结果吻合度较高.

图7 堆体7号测温点实测和模拟的温升曲线Fig.7 Measured and simulated temperature rise curvesof temperature measuring point No.7

2.3 堆体含湿量分析

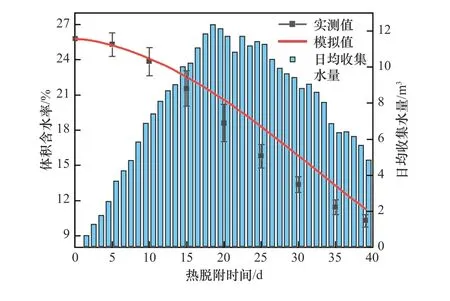

热脱附过程中收集水量情况如图8所示.由图8可见,经39 d处置后土壤收集水量共计310.4 m3,土壤体积含水率从25.8%降至10.3%.由于0~15 d内堆体整体温度不断上升,因此该阶段收集水量呈上升趋势,收集水量日增0.33~1.16 m3;15~19 d内,堆体整体温度达到水的沸点,土壤中的水吸收大量热量并发生汽化,堆体温升速率减缓,土壤内液相水蒸发速率加快,因此日均收集水量为10~12 m3;20~39 d内,土壤孔隙表面的薄膜水已基本蒸发,收集水量呈逐步下降趋势.堆体的含水率实测值和模拟值的平均绝对误差约为1.24 m3,整体平均相对误差约为7.49%.

图8 收集水量及含水率的变化Fig.8 Collection of water and moisturecontent change curve

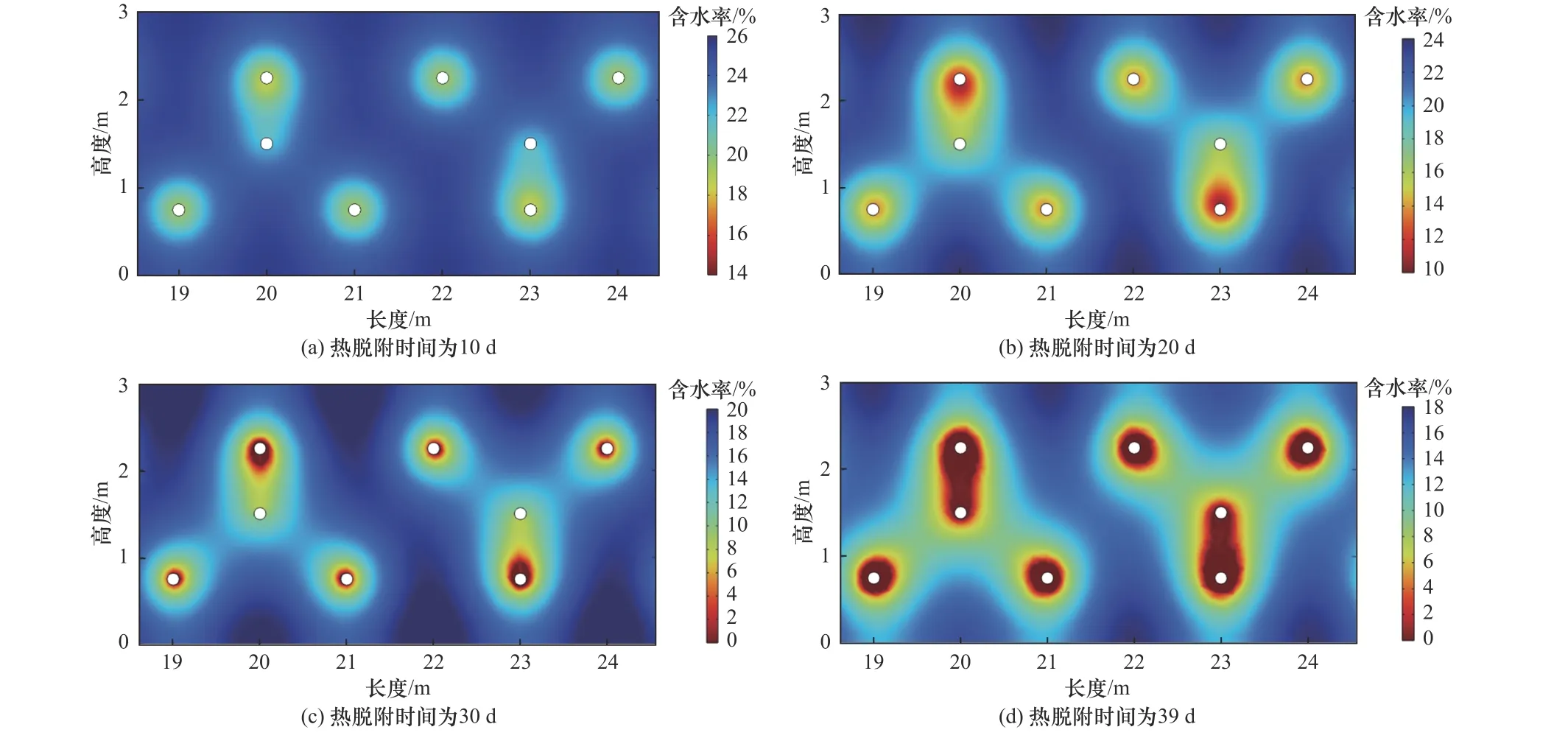

堆体在热脱附至10、20、30、39 d时的湿度场分布结果(见图9)显示,热脱附过程中加热管及余热利用管附近土壤含水率降低效果显著,而远离热源位置水分变化不明显.由式(3)可知,随着热源附近温度不断升高,土壤中的饱和蒸汽压逐渐增大,从而使水分蒸发速率加快.这说明土壤湿度场变化与热作用具有正相关性,即温度越高,土壤的湿通量越大[30].由图9可见,随热脱附时间增加,堆体内含水率呈下降趋势,该过程伴随着一部分污染物与水共沸进入气相.当加热至39 d时,热源附近区域土壤均已完全干燥,堆体整体土壤体积含水率已降至11.28%,与现场实测值较为相符.

图9 堆体的湿度场模拟云图Fig.9 Simulated cloud image of the humidity field of the pile

2.4 能耗分析

该试验过程中燃烧器加热运行共计39 d.其中,天然气用量总计99 200 Nm3,用电量总计31 807 kW·h,即每修复1 m3污染土壤消耗49.6 Nm3天然气和16 kW·h电量.

对于该试验的堆式燃气热脱附系统,输入能量为天然气化学能,输出能量为土壤与水的升温显热以及水相变潜热,平衡关系如式(5)所示:

式中:Qa为天然气燃烧热,kJ;Qb为土壤升温显热,kJ;Qc为水升温显热,kJ;Qd为水相变潜热,kJ;Qe为排烟损失热量,kJ;Qf为热量损失,kJ.

根据式(6)~(9)计算得到,土壤升温显热、水升温显热以及水相变潜热分别占所需总能耗的21.90%、2.40%和19.87%,排烟损失占比为33.16%;根据式(10)计算得到热效率为44.17%.

式中:ms和mw分别为土壤和液相水的质量,kg;Tavg为修复污染土壤目标温度,℃;Cs、Cw和Cp分别为土壤、液相水及烟气的恒压比热,kJ/(m3·℃);Vp为出口烟气量,m3;Tp为排烟出口温度,℃;T0为环境温度,℃;lw为水潜热,kJ/kg;η为热效率,%.

该试验采用的余热再利用技术,将加热管中排放的400℃高温烟气重新传输至余热利用管中,使最终排烟温度降至300℃以下,因此采用余热再利用技术后热脱附过程中热量损失率减小约11.52%,有效降低了修复能耗与碳排放量.

3 结论

a) 采用堆式燃气热脱附技术修复后的12组土壤样品中TPHs、苯并[a]芘的浓度分别降至31~775 mg/kg和0.01~0.09 mg/kg,其他污染物均未被测出,满足GB 36600−2018《土壤环境质量建设用地土壤污染风险管控标准(试行)》中第一类用地筛选值,土壤达标率为100%.

b)经39 d的加热升温,堆体的顶层、中层和底层最终平均温度分别为210.4、178.2、和184.6℃.研究发现,前30 d内堆体底层平均温度较低,为此工程设计上可考虑提高底层加热管温度或进行底部隔热保温措施,以提高堆体底层土壤的修复效率.

c)经39 d处置后,堆体热脱附过程收集水量为310.4 m3,土壤体积含水率从25.8%降至10.3%.水相变潜热的能耗约占总能耗的20%,因此,土壤含水率是评估修复的能耗以及热脱附时间的重要因素.为提高热脱附效率,可对污染土壤进行预干燥.

d)采用余热再利用技术不仅可以保持堆体整体温度的均匀性,还可将加热管排放的400℃高温烟气降至300℃以下,使修复过程中热量损失率降低约11.52%,即每修复1 m3污染土壤消耗49.6 Nm3天然气和16 kW·h电量.