以煤灰渣为固硫剂制备高固硫型煤及性能研究

郝巧娥,王 凤,高生辉,黄 晔

(陕西榆能集团能源化工研究院有限公司,陕西 榆林 719000)

煤炭作为一次能源,在我国的能源体系中具有举足轻重的地位,据统计,煤炭约占一次能源消耗总量的70%左右[1]。煤炭直接燃烧会产生大量的NOX、SO2和粉尘等污染物,燃烧不完全的情况下污染物产生更会加剧,这些污染物会引起酸雨、雾霾等环境污染[2]。因此,寻找煤炭的清洁、高效利用引起了广泛关注与研究,而通过型煤固硫作为煤炭高效、清洁利用的有效手段,引起了广泛关注。

型煤是将具有一定粒度的粉煤加工成一定形状、尺寸、强度及理化特性的人工“块煤”[3]。在此过程中,需要添加固硫剂与粘结剂,必要时候,还可添加固硫助剂。常用的固硫剂有石灰石、方解石、白云石、氢氧化钠、氧化镁、碳酸镁等,另外,一些工业废料也可用作固硫剂,如电石渣、盐泥、硫矿渣等[4-5]。查飞等[6]以石灰石、消石灰及煤矸石作为复合固硫剂,腐殖酸钠为粘结剂,制备了具有较高固硫率和抗压强度的型煤。安宁等[7]以电石渣为主固硫剂,KMnO4和Na2CO3为固硫助剂制备了固硫型煤,结果发现,电石渣可显著增强型煤的固硫效果,当钙硫摩尔比为3.5时,固硫效果可达65%以上。

煤电行业燃烧后的煤灰渣,主要成分为Al2O3、CaO、Fe2O3以及部分碳质,与煤矸石的化学组成接近,但硅铝含量较前者低,其它金属氧化物含量以及碳质含量占比也更大[8-9],鉴于煤灰渣的以上性质,本研究以榆林地区的粉煤为原料,以当地火电厂固废煤灰渣为主固硫剂,生石灰为辅助固硫剂,探究了煤灰渣作为固硫剂对型煤固硫性能的影响,以在提高粉煤利用率的同时实现煤灰渣固废的资源化利用。

1 实 验

1.1 原料及试剂

煤灰渣,陕西榆林能源集团有限公司所属火电厂;氧化钙、腐殖酸钠、乙醇、硼酸、氨水。

1.2 仪 器

X射线荧光光谱仪,德国布鲁克;马弗炉,上海-恒科学仪器有限公司;管式电阻炉,杭州蓝天化验仪器厂;小型粉末压片机;自制型煤压力机;自制型煤模具;电子天平;热重分析仪;SDS720定硫仪,湖南三德科技股份有限公司;vaeeioMACROcube元素分析仪,德国;JSM 7800F扫描电子显微镜,日本。

1.3 实验方法

1.3.1 煤灰渣物性分析

选取了火电厂燃烧后的煤灰渣进行形貌、化学成分等分析。

1.3.2 原煤的分析

利用X射线荧光光谱仪、定硫仪对原煤中水分、灰分、挥发分、全硫含量、固硫率进行分析。

1.3.3 煤灰渣作为型煤助剂的研究(型煤制备)

将煤粉与煤灰渣、生石灰、腐殖酸钠按照一定比例混合,加入一定量的水,搅拌均匀,在25 MPa压力下,在110 ℃鼓风干燥箱中干燥2 h,制得型煤。

1.3.4 型煤固硫率测试

利用管式电阻炉和型煤压力机,探究不同的腐殖酸钠添加量、煤灰渣与氧化钙添加量对型煤固硫性能的影响,并探究了不同燃烧温度下型煤的固硫效果。

2 结果与讨论

2.1 煤灰渣物性分析

选两批煤灰渣进行物性分析(表1),两批煤灰渣在化学组成上非常接近,其化学成分主要为SiO2,CaO,Fe2O3,Al2O3。其中钙的含量超过10%,意味着这是一种高氧化钙含量的煤灰渣,通常情况下,在氧化性气氛下,烟气中的SO2与CaO可反应生成稳定的CaSO4,从而可实现炉内固硫。同时煤灰渣含碳量比较高,且有较高含量的金属和非金属氧化物,有利于煤灰渣被用作固硫剂使用。因此,以煤灰渣作为固硫剂制备高固硫型煤具有理论上的可行性。

表1 煤灰渣的元素分析结果

图1为煤灰渣的SEM图,从图1可以看出,煤灰渣的微观形貌均为无规则纳米级细小颗粒堆积体,颗粒与颗粒之间存在丰富的孔隙结构,这表明此类材料存在较大的比表面积。煤灰渣的多孔且疏松的结构,说明煤灰渣成分并不团聚在一起形成大颗粒晶体,这种疏松结构和细小粒度,有利于其与粉煤结合,加工成一定形状、尺寸、强度及理化特性的人工“块煤”。因此,以煤灰渣制备型煤具有结构上的优势。

图1 不同部分煤灰渣的扫描电镜图

2.2 原煤分析

某原煤分析结果如表2所示,原煤的水分含量为6.98%,适合型煤的制备;灰分含量较小,只有9.53%,说明对后续制备的型煤的热值影响较低;全硫含量适中(1.01%),适合进行固硫的研究;而挥发分含量为29%,说明该煤样在燃烧时会产生黑烟,需要通过添加剂改善煤样的挥发分含量。

表2 原煤分析结果

2.3 辅助粘结剂添加量对固硫率的影响研究

以腐殖酸钠作为型煤粘结剂,探究了腐殖酸钠添加量对型煤固硫率的影响(图2),从图中可以看出,随着腐殖酸钠添加量的提高,固硫率和灰分均有所提升,当添加量达到10%时,固硫率达到最大且基本不再随腐殖酸钠的添加量变化而变化,但灰分却随腐殖酸钠添加量增加而增大,这可能是由于腐殖酸钠含有大量的钠离子,在燃烧过程中生成了硫酸钠盐,在起到固硫作用的同时也会产生灰分。

图2 腐殖酸钠添加量对型煤固硫率的影响

2.4 高固硫型煤工业分析

在添加8.0%腐殖酸钠的前提下,制备了含有不同配比的煤灰渣和氧化钙的型煤,并对其固硫率和灰分进行测试,结果如表3所示。从表3中可以看出,当煤灰渣含量增大到2.5倍时,固硫率有少许提升,而灰分量却成比例增大,这将会影响最终型煤的热值。当进一步增大氧化钙的配比后,固硫率虽有提升,但灰分含量也提升到20%,因此,最终确定煤灰渣和氧化钙的配比是2%煤灰渣+2%氧化钙。

表3 不同配比的煤灰渣与氧化钙对型煤固硫率的影响

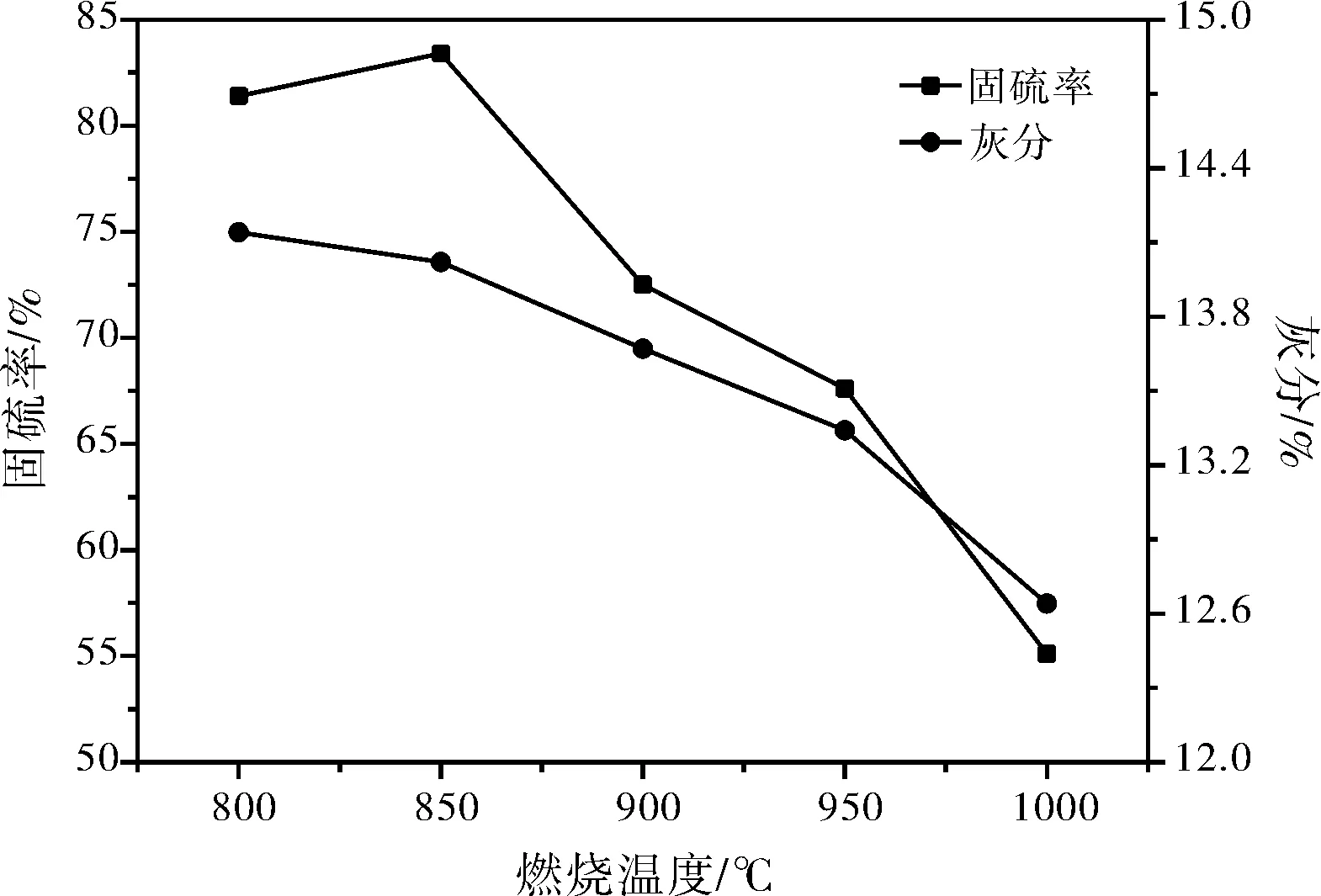

2.5 燃烧温度对固硫效果的影响

在添加8%腐殖酸钠,2%煤灰渣+2%氧化钙时,探究了燃烧温度为800 ℃、850 ℃、900 ℃、950 ℃、1000 ℃时所制备型煤的固硫效果,结果如图3所示。从图3中可以看出,制备的型煤具有较好的固硫效果,且温度对固硫率和灰分比率均有显著影响,随着燃烧温度的升高,固硫率先升高后逐渐下降,在850 ℃时达到最高,1000 ℃时达到最低。这可能是因为温度较低时,CaO未能与SO2充分反应,从而导致SO2直接排放到大气中;而过高的温度则易导致捕集到的SO2反应生成的CaSO4在新的条件下发生分解,造成SO2排放。

图3 不同煅烧温度下固硫率与灰分的变化曲线

另一方面,随着温度的升高,灰分率出现下降,这可能是由于随着温度的升高,型煤燃烧更完全,所以灰分减少,这也说明煤灰渣的加入不但没有影响原煤的燃烧,而且还起到了固硫的作用。

2.6 燃烧性能测试

图4为原煤粉和添加2%煤灰渣+2%氧化钙后型煤的TG-DTG曲线。从图中可以看出,原煤粉在420~700 ℃为燃烧阶段,失重较为剧烈,当温度为420 ℃时,表现出最大的失重率,当温度超过700 ℃时,处于燃尽阶段。通过作图可以得出[10],原煤粉的着火点为490 ℃,燃尽温度为595 ℃左右,最大质量损失温度为540 ℃左右。添加2%煤灰渣和2%氧化钙后,型煤在420~755 ℃为燃烧阶段,当温度超过755 ℃时,型煤处于燃尽阶段,通过作图可以得出,添加2%煤灰渣和2%氧化钙的型煤的着火点为450 ℃,最大质量损失温度为545 ℃,燃尽温度为610 ℃。

图4 原煤粉(a)和原煤粉添加2%煤灰渣和2%氧化钙(b)的TG-DTG曲线

3 结 论

(1)当添加2%煤灰渣、2%氧化钙、10%腐殖酸钠时,所制备的的型煤具有较高的固硫率和较低的灰分含量;

(2)当燃烧温度为850 ℃时,所制备的具有较高的固硫率,固硫率可达84.4%;

(3)基于上述型煤配比和燃烧温度制备的固硫型煤的着火点为450 ℃,最大质量损失温度为545 ℃,燃尽温度为610 ℃;

(4)本研究为煤灰渣的资源化利用及原煤粉的再利用提供了新思路。