发动机前盖结构优化及仿真分析

高宏伟,张静,张艳青

(北京汽车股份有限公司汽车研究院,北京 101106)

0 前言

目前,市场对汽车发动机性能,尤其是噪声-振动-声振粗糙度(NVH)性能及耐久性能的要求不断提高。其中,前盖是影响整机NVH性能的关键因素之一。

某机型搭载的动力总成共有3个悬置安装点,分别为左悬置、右悬置及后悬置,其中右悬置与发动机前盖连接。右悬置分为主动端及被动端,发动机连接端是激励输入端,因此将发动机前盖及右悬置发动机连接端支架统称为右悬置主动端。

决定右悬置主动端模态的因素主要包含发动机前盖结构、悬置支架结构、悬置橡胶块及内衬套质量等。为了使动力总成在整车上具有较好的NVH性能,应尽可能提高右悬置主动端模态;因此重点从发动机右悬置主动端模态及强度角度对发动机前盖结构进行优化设计[1]。

在发动机详细设计阶段,为了满足NVH性能、可靠性及质量指标,平衡发动机前盖模态、强度、质量及美观性要求等方面,对前盖结构进行多轮次迭代优化设计,最终获得满足要求的前盖结构设计,并对其进行整车NVH试验及耐久试验。

1 原始设计方案

1.1 发动机设计参数

针对发动机前盖结构设计进行优化,使用有限元仿真分析方法,重点对右悬置主动端模态及强度进行分析。发动机设计材料见表1。

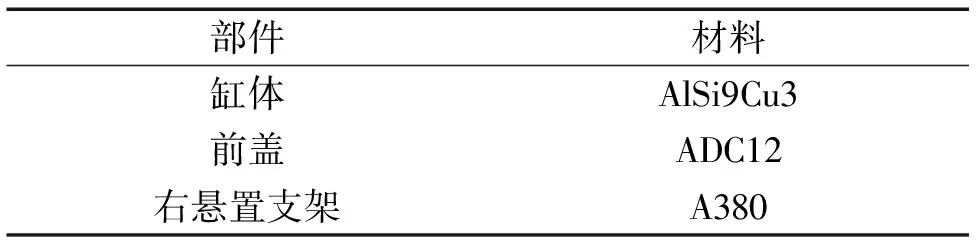

表1 发动机设计材料

1.2 右悬置主动端结构

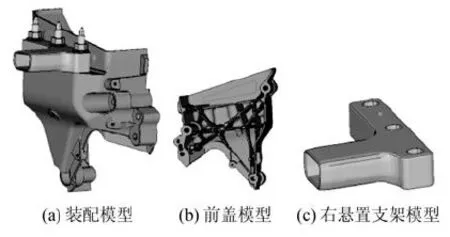

该发动机前盖采用上、中、下结构,其中上、下部分为塑料结构,中间部分为铸铝结构,中间部分定位为前盖中。右悬置支架通过双头螺柱连接在前盖中上,原始设计方案如图1所示。原始设计方案发动机各零件质量见表2。

图1 右悬置主动端原始设计方案

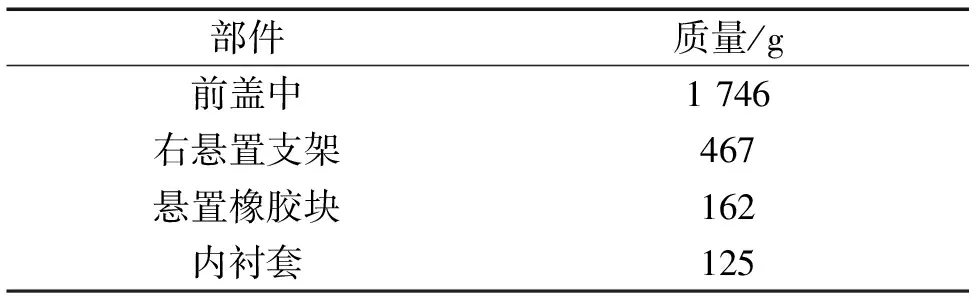

表2 原始设计方案发动机各零件质量

2 原始设计方案仿真分析

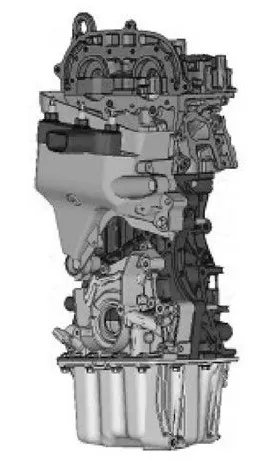

2.1 有限元模型

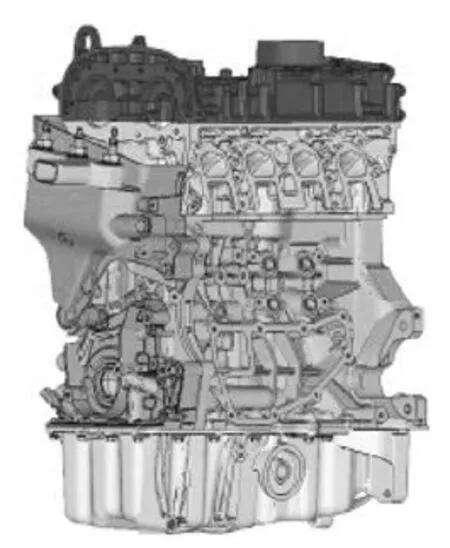

为更好体现整车搭载状态下右悬置主动端模态水平,建立完整的发动机有限元模型,并考虑悬置橡胶块质量,进行自由模态分析。有限元模型包含缸体、缸盖、气缸盖罩、前盖中、右悬置主动端支架、螺栓、螺母、机油泵壳体及油底壳,如图2所示。

图2 有限元模型

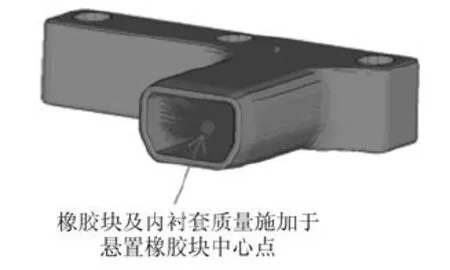

2.2 悬置模型简化

为了提高有限元计算求解效率,需要对悬置模型进行简化。该发动机右悬置采用橡胶结构,由于橡胶刚度较低,对模态影响较小,因此将分析模型截取至悬置支架,橡胶块部分定义1/2质量施加到悬置中心点处,并定义内衬套质量。橡胶块及内衬套质量加载模型如图3所示。

图3 橡胶块及内衬套质量加载模型

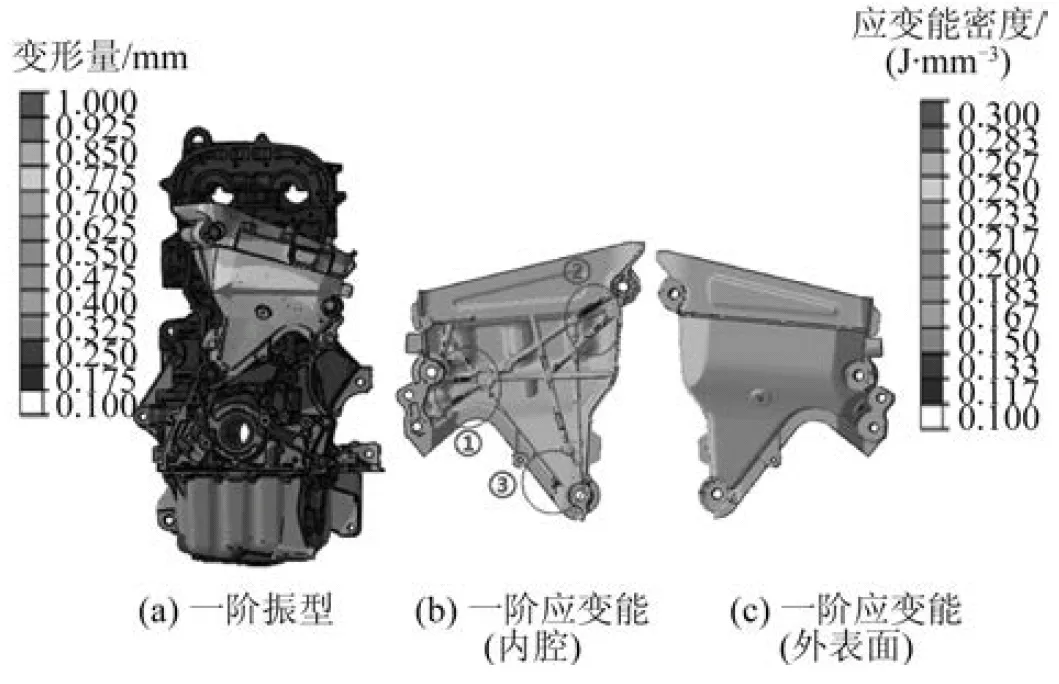

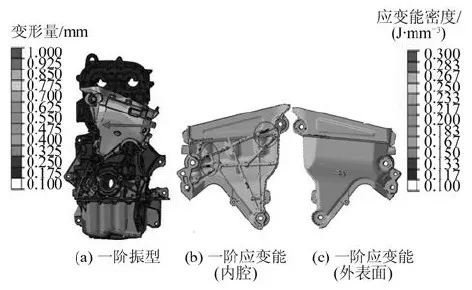

2.3 模态分析结果

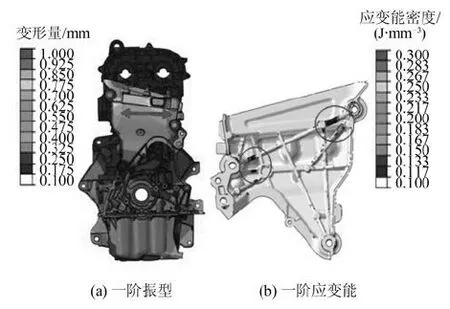

使用有限元软件对右悬置主动端模态进行求解。经分析,右悬置主动端一阶模态频率为679 Hz,右悬置主动端振型主要表现为前盖横向摆动,当前方案满足正常指标要求。模态分析结果如图4所示。

图4 原方案模态分析结果

3 前盖中结构优化设计

为了实现右悬置主动端模态、前盖中强度、质量及美观等综合性能最优化目标,先从减重及提升右悬置主动端模态角度对前盖中结构进行优化,然后从结构强度角度对前盖中进行优化。

3.1 前盖中减重优化设计

3.1.1减重思路

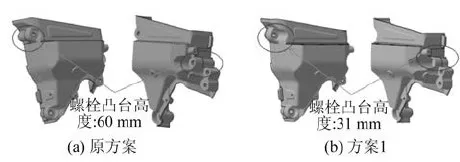

为满足设定的减重目标(1 600 g),对前盖中进行减重优化,提出方案1。优化初期以模态作为评估手段,对局部结构进行优化,重点对凸台高度进行调整。

将个别螺栓凸台高度由60 mm降至31 mm,在凸台高度降低的同时,安装螺栓的长度和质量也随之降低,螺栓质量由186 g下降至150 g,如图5所示。

图5 方案1螺栓凸台结构调整

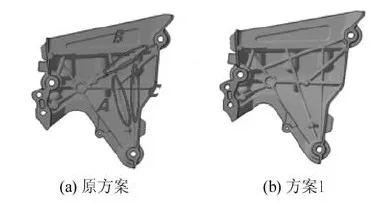

调整加强筋A点方向,将加强筋顶部连接至悬置双头螺柱安装凸台,由此可提高前盖刚度。调整加强筋B点方向,使加强筋更接近水平方向,提高前盖横向刚度,从而提高前盖模态。因加强筋C点位置无应变能集中,将C点壁厚由5 mm调整为4 mm,对前盖进行减重。加强筋调整如图6所示。

图6 方案1加强筋调整

经首轮优化后,前盖质量降至1 630 g,实现减重116 g,效果明显;同时,安装螺栓凸台高度降低后,安装螺栓长度也随之降低,实现螺栓减重36 g。

3.1.2模态分析结果

减重后,一阶模态频率为675 Hz,与原方案模态水平相当,如图7所示。初步认为方案1已接近减重目标,且该方案模态下降幅度较小。

图7 方案1模态分析结果

3.2 前盖中强度仿真分析

3.2.1有限元模型

为兼顾前盖中强度设计合理性,对方案1进行前盖中强度校核。前盖中强度计算使用有限元仿真分析方法,该计算属于非线性计算,为提高计算效率,对有限元模型进行简化。

强度分析模型基于模态分析模型,截取发动机其中一缸模型进行强度计算,仿真模型如图8所示。

图8 强度分析模型

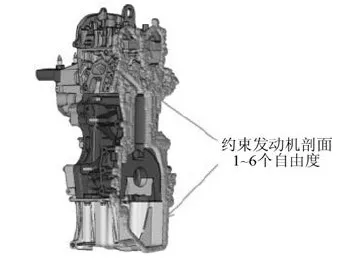

3.2.2约束边界

为满足有限元求解计算需求,约束发动机剖面自由度,约束边界如图9所示。

图9 强度分析约束边界

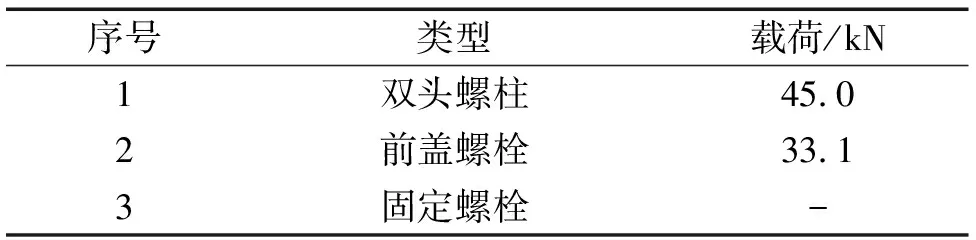

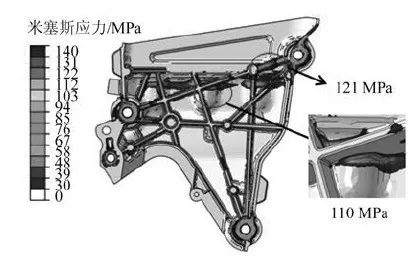

3.2.3载荷及工况

仿真分析主要考虑悬置支架双头螺柱轴力和整车悬置载荷工况对前盖中强度的影响。为考虑悬置支架双头螺柱对前盖中强度的影响,该机型轴力沿用其他机型实测轴力[2]。该仿真分析考虑整车悬置载荷,重点分析典型工况及极限工况。螺栓工况设置如表3所示。整车悬置载荷如表4所示。

表3 螺栓工况设置

表4 整车悬置载荷置

3.2.4强度分析结果

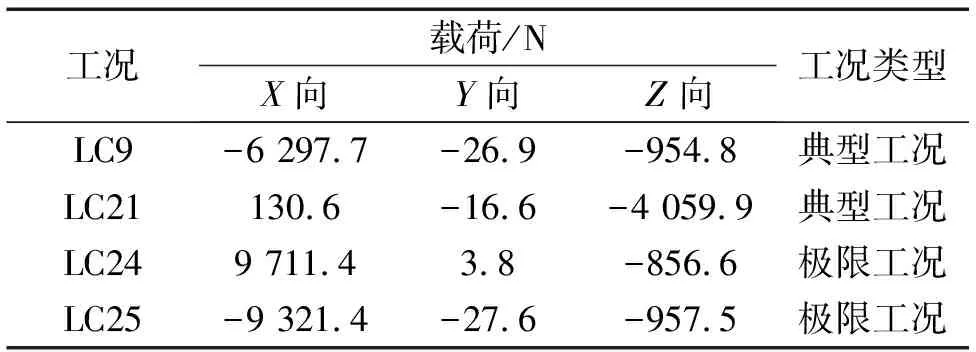

在典型工况下对前盖中进行动力总成悬置系统GM28工况受力分析,可以得出最大米塞斯应力为163 MPa,高于材料屈服强度,位于双头螺柱安装凸台附近,出现在LC21工况处,不满足评价指标,如图10所示。

图10 LC21工况强度分析结果

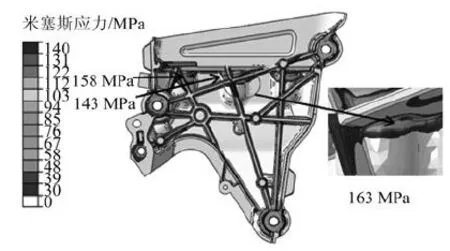

在极限工况下对前盖中进行动力总成悬置系统GM28工况受力分析,可以得出最大主应力为247 MPa,出现在LC24工况加强筋附近[3],超过材料抗拉强度,不满足评价指标,如图11所示。

图11 LC24工况强度分析结果

3.3 模态及强度优化

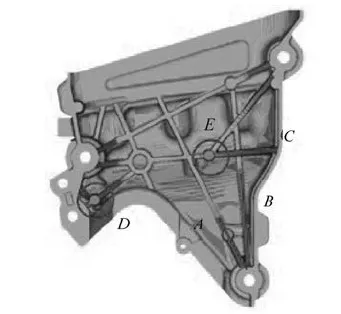

针对方案1前盖中强度不满足要求的问题,对结构进行优化。由于局部应力对整体刚度及局部结构形状都比较敏感,经过7轮优化后得到方案2。该方案前盖中质量为1 626 g,优化后前盖结构如图12所示。

图12 方案2优化后前盖结构

方案2重点对以下位置进行调整:① 调整加强筋A点和B点方向,改善双头螺柱安装凸台压应力;② 调整加强筋C点方向,改善加强筋D点受力并提升模态;③ 增加加强筋D点处厚度,改善受力并提升模态;④ 增加E点位置凸起高度,提升前盖中局部刚度,改善加强筋D点受力并提升模态;⑤ 增加F点区域双头螺柱安装凸台倒角,改善凸台压应力。

3.3.1强度分析结果

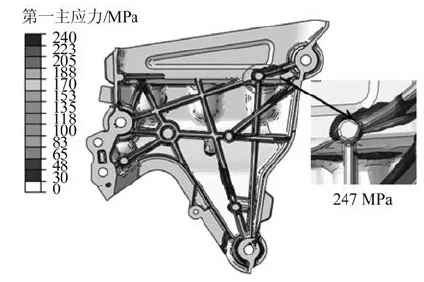

针对方案2重新进行前盖中强度计算。在典型工况下,最大米塞斯应力为121 MPa,低于材料屈服强度,位于加强筋附近,出现在LC9工况,满足评价指标,如图13所示。相比方案1,方案2的典型工况最大米塞斯应力下降25%,强度改善效果明显。

图13 LC9工况强度分析结果

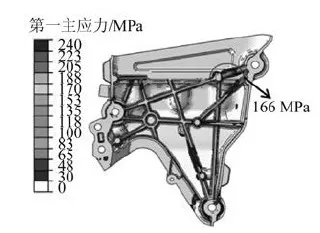

在极限工况下,最大主应力为166 MPa,低于材料抗拉强度,出现在LC24工况加强筋附近,满足评价指标,如图14所示。相比方案1,方案2的极限工况最大主应力下降33%,强度改善效果明显。

图14 LC24工况强度分析结果

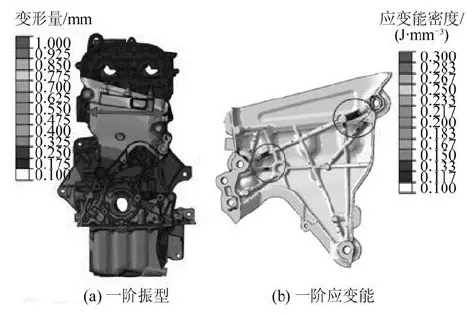

3.3.2模态分析结果

经过多轮次强度优化以后,前盖中局部结构变化较大,需要重新对右悬置主动端模态进行计算,分析结果如图15所示。由图15可以看出:方案2的一阶模态频率为703 Hz,已达到指标要求。

图15 方案2的模态分析结果

3.4 前盖中持续减重及美观优化

为实现初期制定的减重目标,对前盖中进行持续减重,并同步进行美观性优化,得到方案3。该方案前盖中质量为1 580 g,满足初期设定的质量目标,减重166 g。主要降低了加强筋A点、B点、C点高度和降低工艺凸台D点、F点高度,优化结构如图16所示。

图16 方案3优化结构

经减重及美观优化后,一阶模态频率为704 Hz,与方案2模态频率水平相当。同时,前盖中强度满足设计要求。

至此,前盖中方案在满足强度要求的前提下,可使右悬置主动端达到较优模态水平。

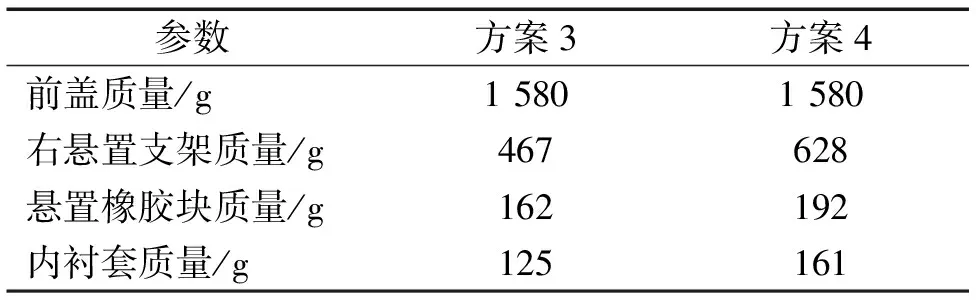

3.5 设计迭代仿真

因发动机与整车开发阶段同步进行,悬置支架结构、橡胶块及内衬套质量也进行了更新,仿真需要同步进行更新计算,得到方案4。

方案3和方案4的对比见表5。迭代更新后的右悬置支架结构如图17所示。

表5 方案3和方案4对比

图17 方案4的右悬置支架结构

经模态仿真分析,右悬置主动端一阶模态频率为676 Hz,与优化指标相比,模态水平仍处于较优水平,分析结果如图18所示。

图18 方案4一阶模态分析结果

经强度仿真分析,相比方案2,方案4各工况下前盖中应力未发生变化,满足设计要求。

4 结构优化设计总结及试验验证

4.1 结构优化设计总结

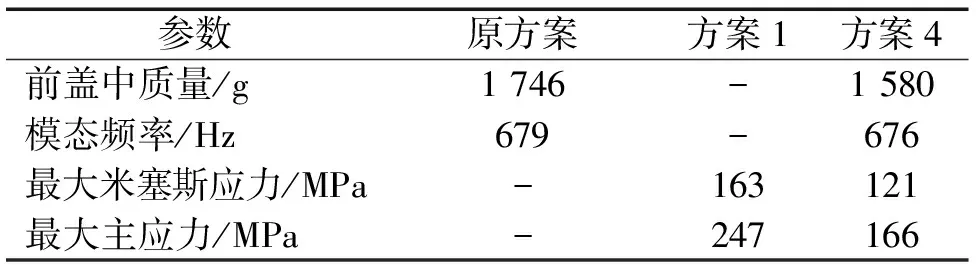

最终设计方案(方案4)的右悬置主动端结构设计仿真结果见表6。

表6 右悬置主动端结构设计仿真结果

由表6可以看出:经过10轮次模态及强度迭代仿真,质量及应力改善效果明显,前盖中质量下降9.5%,最大米塞斯应力下降25%,最大主应力下降33%;模态基本维持原方案水平。经过评测,考虑模态、强度、质量及美观等各因素之间平衡,认可方案4为最终设计方案,并按此方案进行后续试验验证。

4.2 试验验证

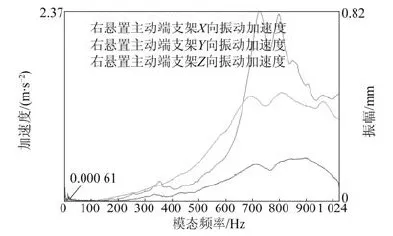

从整车实测右悬置主动端振动情况看,右悬置支架模态约700 Hz,与仿真差异较小,达到较优模态指标要求。通过振动加速度数值大小来判断,振动加速度位于合理区间,未出现共振情况,认为该方案满足NVH性能要求。整车右悬置主动端振动测试结果如图19所示。

图19 整车右悬置主动端振动测试结果

经过整车耐久验证后,右悬置支架及前盖中均未出现结构破坏问题,认为该方案满足可靠性要求。

5 结语

对该机型的前盖中进行迭代设计优化,重点考虑模态及强度,通过仿真分析得到最终设计方案。与原方案相比,最终设计方案在质量及应力方面改善效果明显,经后续台架及整车试验验证该最终设计方案满足设计要求,可以进行量产。