基于粒子阻尼器的船舶推进轴系减振研究

田佳彬, 黄自杰, 王 娟, 肖望强

(1. 武汉第二船舶设计研究所,武汉 430064; 2. 厦门大学 航空航天学院,福建 厦门 361005)

船舶推进轴系是连接船舶推进器与动力源的桥梁,动力源通过船舶推进系统将功率传输到螺旋桨,使螺旋桨做周期性旋转进而实现船舶的前进与后退[1-2]。螺旋桨在非时空均匀的伴流场中长期运作,产生的周期性激励力是造成船舶推进系统振动的主要成因[3-4]。船舶推进系统振动会恶化艉部声学性能,其值过大时甚至会影响船舶运行稳定性及船员身体健康。

近年来,船舶推进系统的振动及其控制研究受到了国内外众多专家学者的广泛关注[5]。张赣波等[6-8]多位学者采用模态叠加法计算了推进轴系的频率响应,并采用动力调谐优化方法设计并优化了动力吸振器,对轴系的振动进行了有效的控制。赵含等[9]则应用谐波平衡法求解出系统的力传递率,选择适当的准零刚度隔振器模型和阻尼从而获得良好的隔振效果。段勇等[10]通过研究推进轴系支撑结构的特点,设计了具有不同刚度系数的环形金属橡胶隔振装置。综上可以看出这些方法有着各自的优点,如张赣波等优化设计动力吸振器使其具有更加优良的窄带吸振特性,能有效抑制共振峰,但整体设计程序较为复杂,故本文采用粒子阻尼技术对推进轴系进行减振优化。

粒子阻尼减振技术是在系统振动时通过粒子之间、粒子与阻尼器壁之间的非弹性碰撞、摩擦运动达到耗能效果的减振技术[11-14]。粒子阻尼减振技术有着耐高温、对原结构改动小、减振效果好等特点[15-17]。

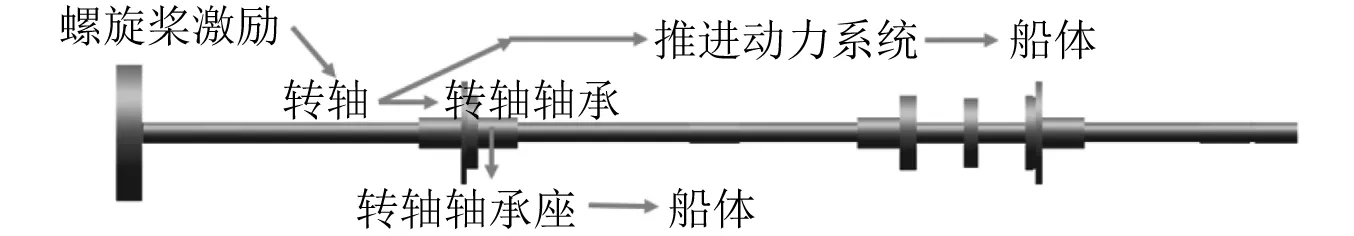

船舶轴系的振动传递路径为:螺旋桨→转轴→支撑轴承→支撑轴承座→船体。在船舶轴系传动中,由激励引起的振动从左到右逐级传递,如图1所示。若在振动传递路径后端各处减振,则效果较差。若在中间轴段内安装粒子阻尼器来减振,则是振动传递的必经之地,能够有效地减少振动。

图1 振动传递路径Fig.1 Vibration transmission path

本文对配制了不同阻尼器的轴系系统进行动力学分析,分析了螺旋桨激励对轴系的影响。通过离散元计算方法对配置不同方案阻尼器的推进轴系进行了耗能计算,并将之与试验验证进行比较,探究了周期性激励对配置不同方案阻尼器的轴系系统动态特性的影响规律。

1 船舶轴系系统离散元模型

离散元法基于牛顿第二定律和中心差分法对各个粒子元素进行计算求解以获得分析对象的运动状态。

船舶轴系系统控制方程

(1)

式中:Me为船舶轴系系统等效质量;Ke为船舶轴系系统等效刚度;Ce为船舶轴系系统等效阻尼;gx为地面加速度;Fa为粒子系统对轴系的接触力。

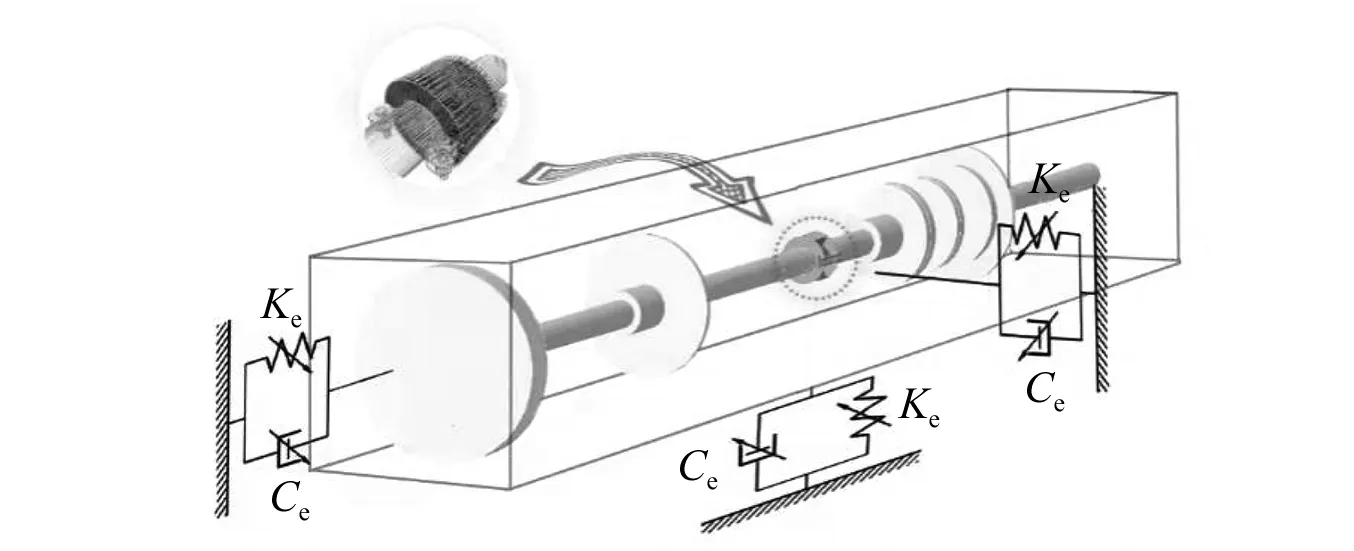

图2 轴系系统模型Fig.2 Shafting system model

船舶轴系系统在收到螺旋桨激励后会受到离心载荷的作用,从而影响粒子阻尼的减振效果。轴系系统在以不同的转速运转时,由于离心载荷的影响,会使得船舶轴系系统的等效刚度、等效阻尼系数、旋转模态发生不同程度的变化。

本文利用有限元计算方法分析了配置不同阻尼器的船舶推进轴系在不同转速下的旋转模态,获得配置不同阻尼器方案的船舶轴系系统的一阶固有频率,根据推导公式得出各个方案的轴系系统的等效刚度、等效质量、以及等效阻尼系数。

对船舶轴系系统进行模态分析,材料的弹性模量设置为400 GPa、密度为18.2 g/cm3以及泊松比为0.28,对于轴的节点进行自由度约束,并给模型添加转速。在轴系旋转状态下,轴系系统会因为运转的转速不同而产生不同数值的预应力,这些预应力会导致轴系系统的等效刚度发生不同数值的变化从而影响轴系系统的一阶固有频率,所以在轴系进行模态分析时考虑预应力具有实际意义。轴系结构在转速为200 r/min时的一阶模态,如图3所示。推进轴系支撑轴承为模态敏感点,该处总变形量最大,是最容易被破坏的区域,所以应着重考虑对推进轴系支撑轴承处进行安装粒子阻尼器。

图3 转速200 r/min时轴系一阶模态Fig.3 First order mode of shafting at 200 r/min

1.1 粒子阻尼器配置方案

阻尼器的数量和安装位置的不同会影响粒子阻尼的减振效果。由轴系系统的模态分析可知,左端的轴承基座是模态敏感点,在模态敏感点附近加装粒子阻尼器可以有效的减少系统的振幅,故设计了4个粒子阻尼器的配置方案。具体方案如下。

粒子阻尼器配置方案一,如图4所示。在推力轴承基座的左侧轴段安装2对合金抱箍,右轴段安装1对抱箍。

图4 方案一抱箍安装位置图Fig.4 Installation position of hoop in scheme 1

粒子阻尼器配置方案二,如图5所示。在推力轴承基座左侧轴段安装1对合金抱箍,右轴段安装1对合金抱箍。

图5 方案二抱箍安装位置图Fig.5 Scheme 2 hoop installation location

粒子阻尼器配置方案三,如图6所示。只在推力轴承基座的左侧轴段安装1对合金抱箍。

图6 方案三抱箍安装位置图Fig.6 Installation position of hoop in scheme 3

粒子阻尼器配置方案四,如图7所示。仍只在推力轴承基座的左侧轴段安装1对合金抱箍,但将抱箍由靠近推力轴承基座的位置移到轴段中间。

图7 方案四抱箍安装位置图Fig.7 Installation position of hoop in scheme 4

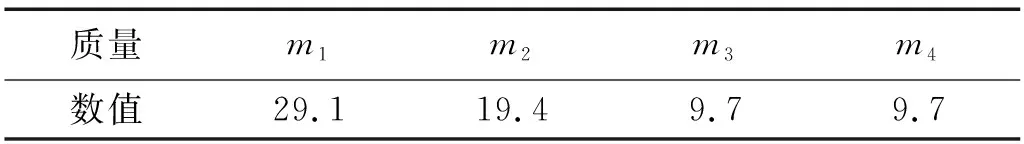

各方案的阻尼器质量,如表1所示。

表1 阻尼器质量Tab.1 Damper mass 单位:kg

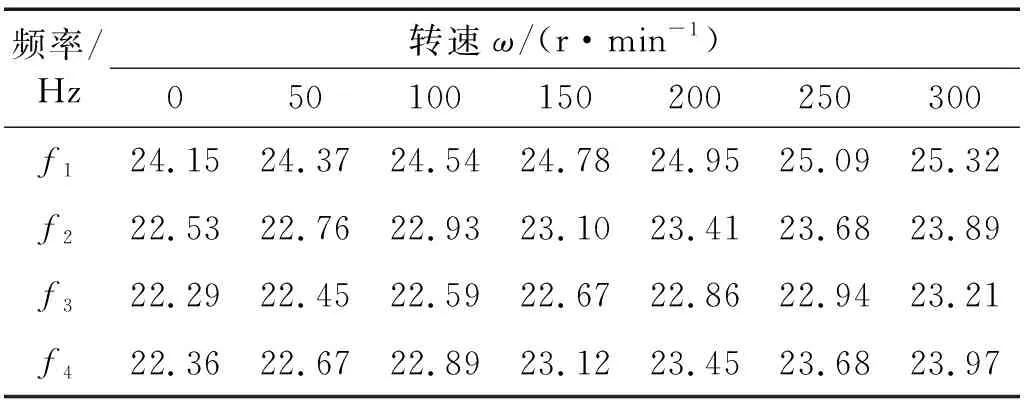

利用有限元计算方法对轴系系统进行模态分析,确定轴系系统在不同转速下的一阶固有频率,如表2所示。

表2 轴系一阶固有频率Tab.2 First order natural frequency of shafting

对于配制了不同阻尼器方案的船舶轴系系统的等效刚度和等效质量的关系式为

(2)

(3)

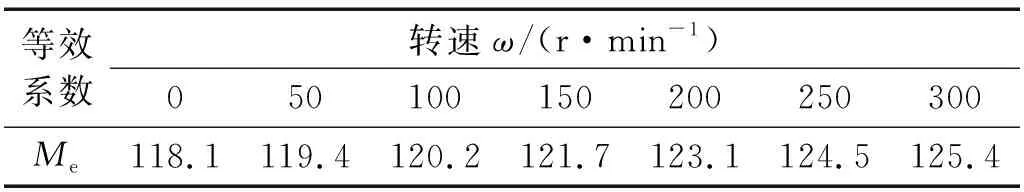

根据表2中各离散点的固有频率值,代入式(2)、式(3)可得到配置阻尼器的各轴系对应不同转速的等效质量,如表3所示。

表3 轴系等效质量Tab.3 Equivalent mass of shafting 单位:kg

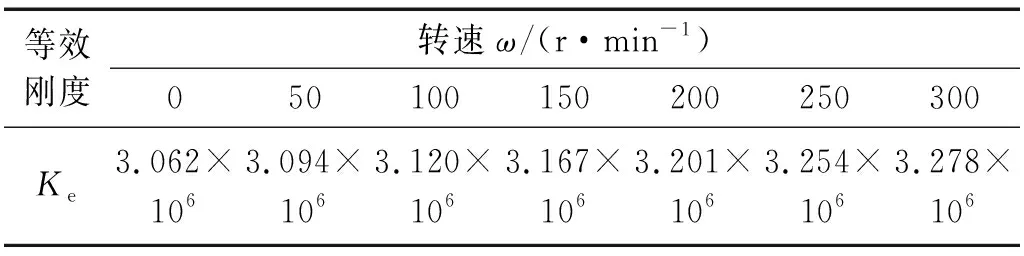

等效刚度如表4所示。

表4 轴系等效刚度Tab.4 Equivalent stiffness of shafting 单位:N/m

轴系系统在不同转速下的等效弹性系数、等效阻尼系数的关系可表示为

Ce=4πξf(Me+mi)

(4)

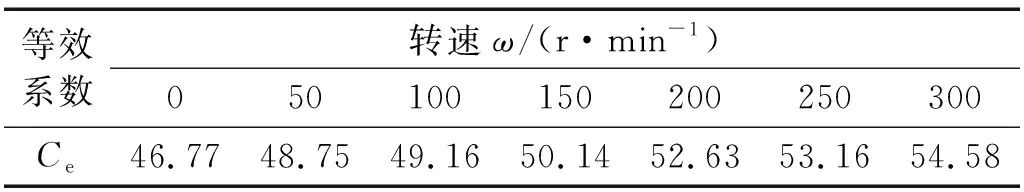

根据等效质量和转速的关系以及各离散点的固有频率,计算得出配置阻尼器的轴系模型的等效阻尼系数,如表5所示。

表5 轴系等效阻尼Tab.5 Shafting equivalent damping 单位:N·s/m

1.2 粒子接触模型

本文采用软球模型,在不考虑粒子接触力的加载历史时,引入弹性系数和阻尼系数,能够根据单元之间的重叠量计算出粒子间的接触力。轴系在传动过程中,阻尼器中的某粒子在某一时刻的运动方程

(5)

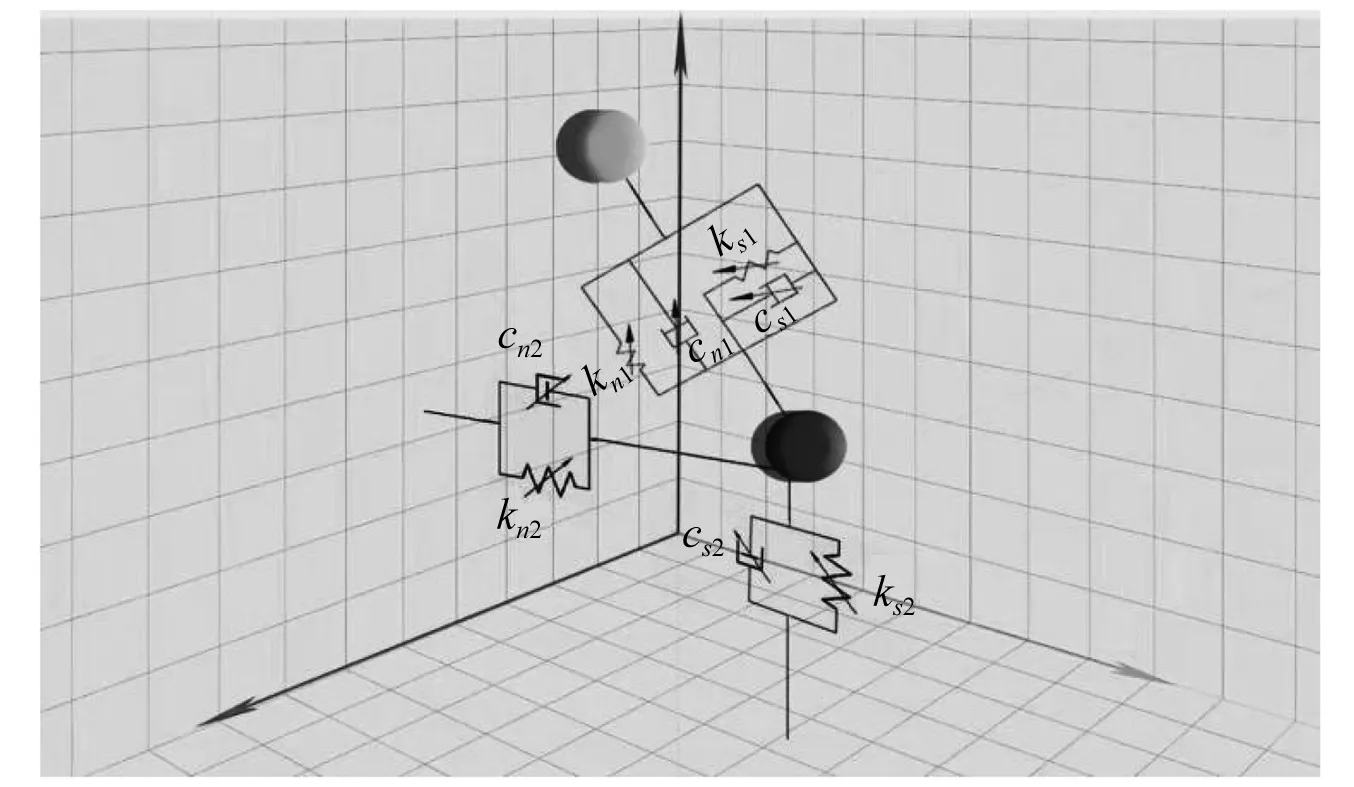

式中:mi为粒子质量;Ii为粒子惯性矩;g为重力加速度;pi,φi分别为粒子的位移和角位移矢量;Fnij,Fsij为粒子i和单元j之间的法向和切向接触力;Tij为切向接触力产生的扭矩;ui为某一时刻与单元i接触的单元数量。基于Hertz接触理论,粒子接触力模型如图8所示。

图8 粒子接触模型Fig.8 Particle contact model

法向力[18]

(6)

切向力

(7)

本文在阻尼器中填充单一材质和单一粒径的颗粒,根据Hertz接触理论,法向弹性系数kn可确定为

(8)

式中:E和v分别为接触单元的弹性模量和泊松比;R为颗粒半径。

(9)

式中,G为接触单元的切变模量。

在临界阻尼状态,机械能衰减速度最快,此时临界法向阻尼系数Cn和切向阻尼系数Cs分别为

(10)

2 船舶轴系系统粒子系统耗能计算

本文是通过研究配置不同方案的粒子阻尼器对船舶推进轴系减振效果的影响,探寻不同方案的耗能效果。通过离散元计算方法获得各个不同方案的轴系系统的耗能结果需要获得粒子的弹性系数、阻尼系数、恢复系数。弹性系数和阻尼系数可以由式(8)~式(10)计算得出,两个接触单元之间的恢复系数由两者的材料属性决定。

阻尼粒子在发生碰撞时进行耗能,通过阻尼粒子间的相互摩擦和冲击进行动量交换。

冲击耗能EC表示为

(11)

摩擦耗能表示为

ES=μFnxs

(12)

故总耗能表示为

E=EC+ES

(13)

2.1 粒子阻尼器中粒子粒径的确定

粒子阻尼的耗能机理是通过在一定空间内的粒子相互碰撞和摩擦以及粒子与阻尼壁之间的摩擦从而形成能量耗散。故粒子粒径的大小会对能量耗散结果产生重大的影响。过大的粒子粒径或过小的粒子粒径都不能使得阻尼器能量耗散结果最大化。根据粒子阻尼减振技术的机理,粒子间相互摩擦碰撞的低阶阻尼和粒子与阻尼壁间相互摩擦碰撞的高阶阻尼两者共同作用达到最大化时,能量耗散结果最优。

在一定体积的容腔内,若选择的粒子粒径过小,虽然粒子之间的碰撞、摩擦次数会大幅增加,但是每次碰撞、摩擦产生的能量耗散也会大幅降低,无法得到最优的耗能结果。若容腔中的粒子粒径过大,虽然使得每次粒子的碰撞、摩擦产生的能量耗散增加,但是容腔内总碰撞、摩擦次数也会大幅降低,依然无法得到最优的耗能结果。故应选择粒径大小适当的粒子,才能使总体能量耗散达到最大值。

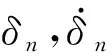

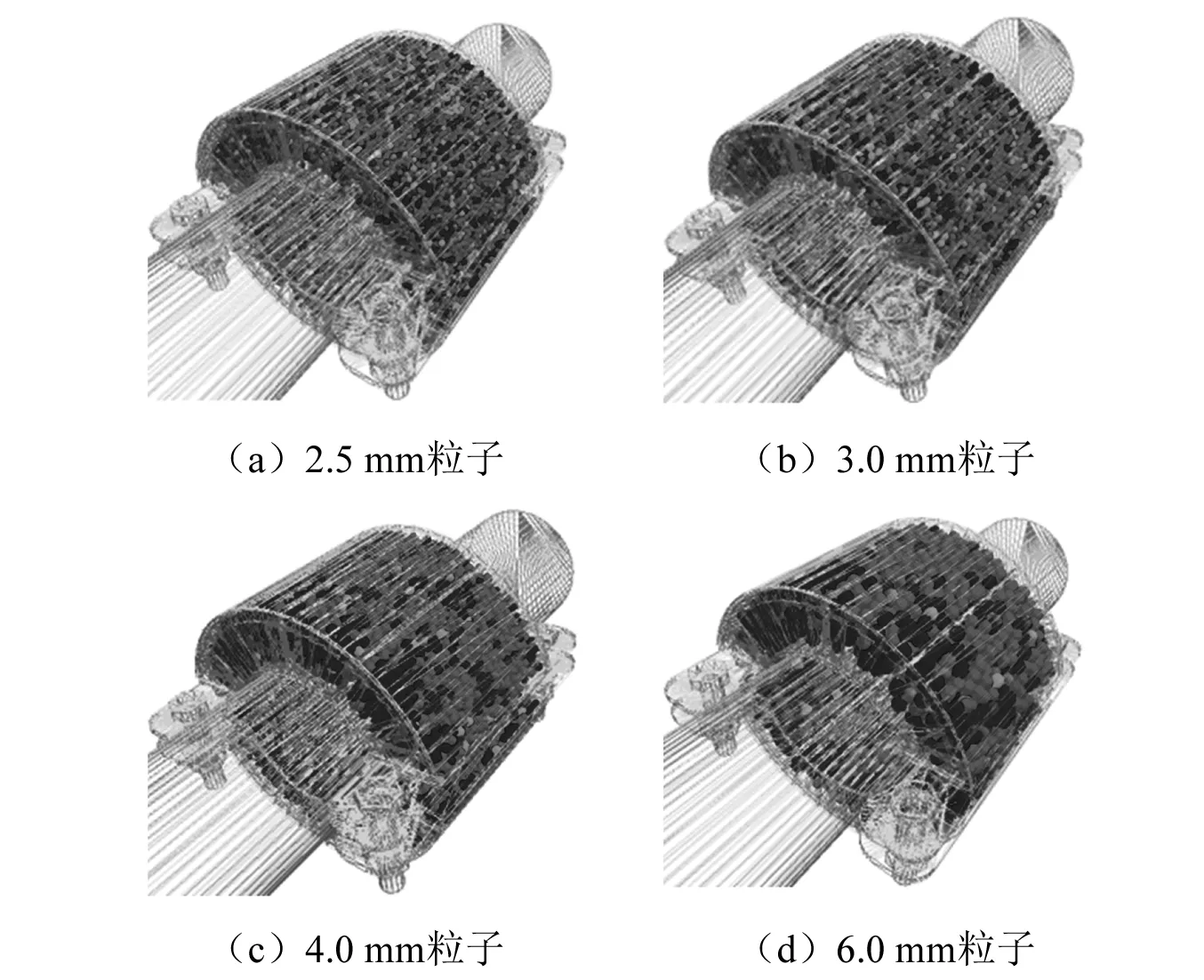

本节对抱箍式粒子阻尼减振器中不同粒径的粒子进行仿真计算,过程如图9所示。计算时设定抱箍式粒子阻尼减振器中每个分腔的填充率为90%,其他相关参数保持一致,通过改变阻尼粒子的粒径来计算不同粒径下阻尼减振器的耗散能量值。如图10,随着粒子粒径的增大,结构的耗能情况总体上呈先增大后减小的规律,且当阻尼粒子粒径约为2.5~3.5 mm时,该结构的耗能值较大,在粒径约为3 mm时耗能值达到最大。

图9 阻尼减振器中不同粒径阻尼粒子示意图Fig.9 Schematic diagram of damping particles with different sizes in damper

所以针对该阻尼减振器结构和粒子填充率,填充粒子粒径在3 mm左右可以达到最好的减振效果。

图10 不同粒径下的耗能图Fig.10 Energy consumption diagram of different particle sizes

2.2 粒子阻尼器中粒子填充率的确定

粒子阻尼器的力学耗能性能与粒子的阻尼器的外形和内部空间排列有密切的关系,通过对粒子排布的控制,可以揭示粒子体系宏观力学特性的机理。

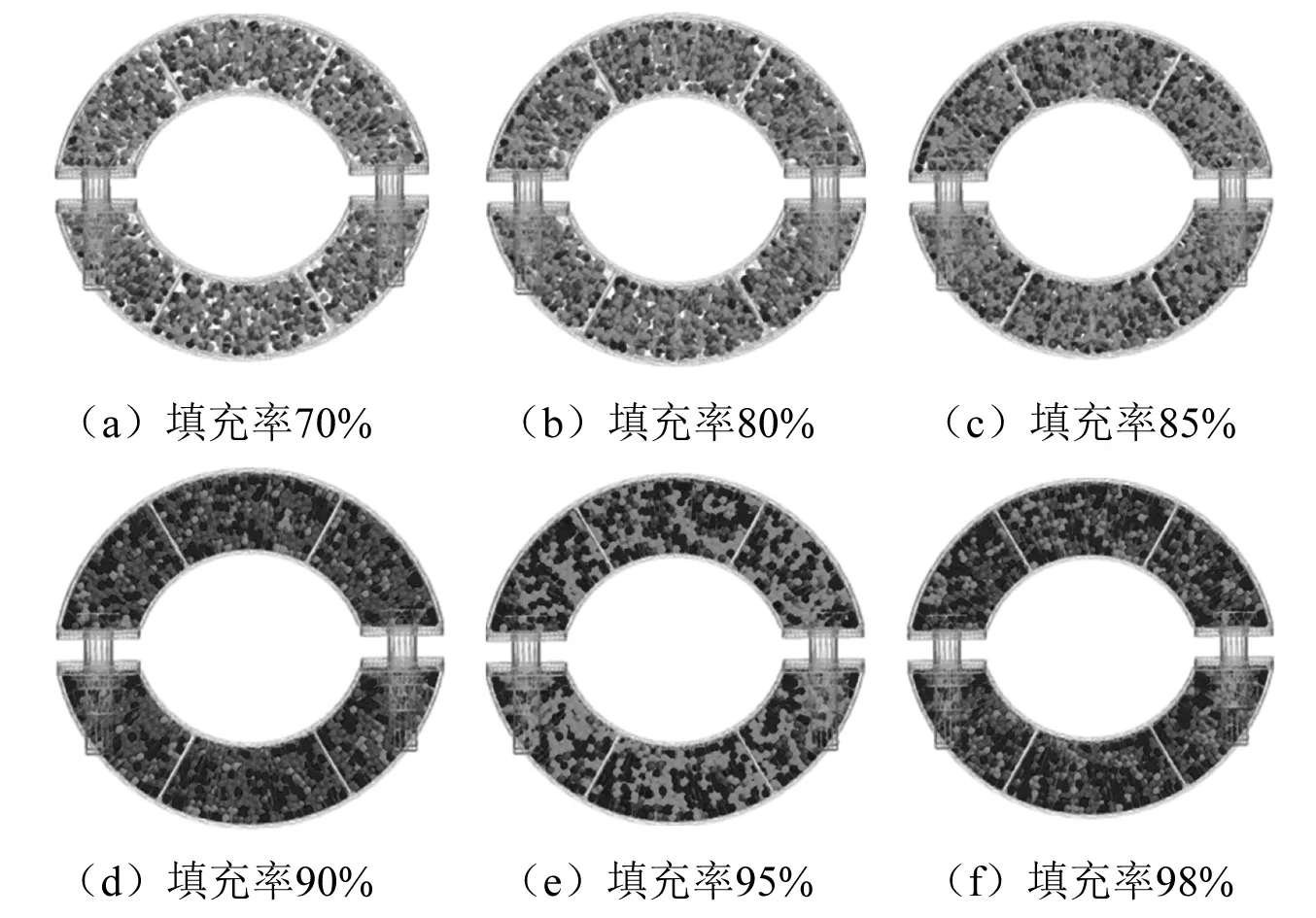

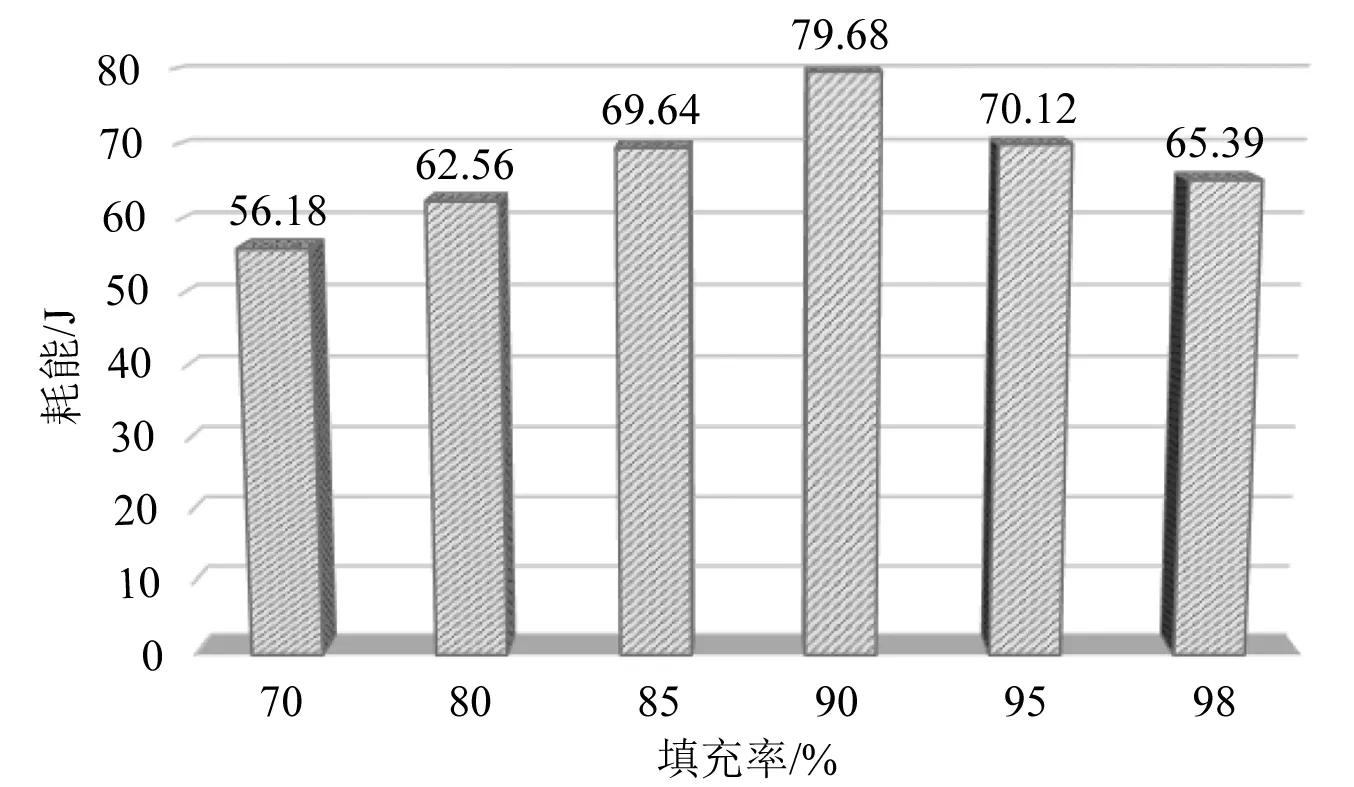

根据前两小节对粒子填充率和粒子粒径的探究,对抱箍式粒子阻尼减振器中不同填充率的3 mm粒子进行仿真计算,如图11所示。分别设定抱箍式粒子阻尼减振器的填充率为70%,80%,85%,90%,95%,98%,得到不同填充率下的耗能情况如图12所示。当粒子填充率较低时,粒子在阻尼器腔体内的运动流态为惯性流,不容易形成稳定力链,故耗能效果较差;当粒子的填充率较高时,其运动流态为弹性流,所形成的力链网络稳定坚固,颗粒间频繁发生碰撞达到较好的耗能效果,填充率过高(98%)会导致粒子运动空间受限,同样降低耗能效果。随着粒子填充率的不断提高,粒子阻尼减振效果呈现先增加后减小的趋势,填充率为90%左右时耗能值为79.68 J,耗能效果最佳。

图11 阻尼减振器不同填充率示意图Fig.11 Schematic diagram of different filling rate of damper

图12 不同填充率下粒子的耗能情况Fig.12 Energy consumption of particles with different filling rates

2.3 配置不同方案阻尼器的粒子系统耗能计算

在离散元计算方法中计算粒子耗能时,可以准确的分析出粒子的运动状态。当轴系系统以高转速旋转时,粒子受到的离心力大于粒子所受到的重力作用,使得粒子紧贴在粒子阻尼器壁上;当轴系系统以较低转速运转时,粒子系统所受到的重力大于离心力,其运动状态便不同于粒子在高速转动下的运动状态。

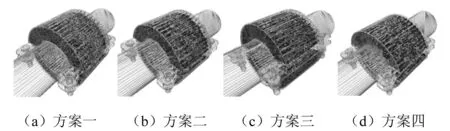

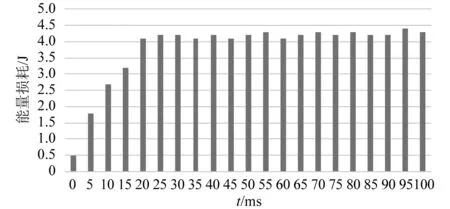

粒子在轴系旋转过程中的运动,如图13所示。图13中粒子不同的灰度代表了当前的运动速度,深色代表低速,浅色代表高速。可以看到运动过程中粒子的速度是不断在变化的。仿真统计了0.1 s内,各方案阻尼器中粒子碰撞次数和粒子阻尼的能耗。在200 r/min转速下粒子能量耗散统计过程,如图14所示。

图13 粒子运动图Fig.13 Particle motion diagram

图14 粒子系统耗能统计Fig.14 Energy consumption statistics of particle system

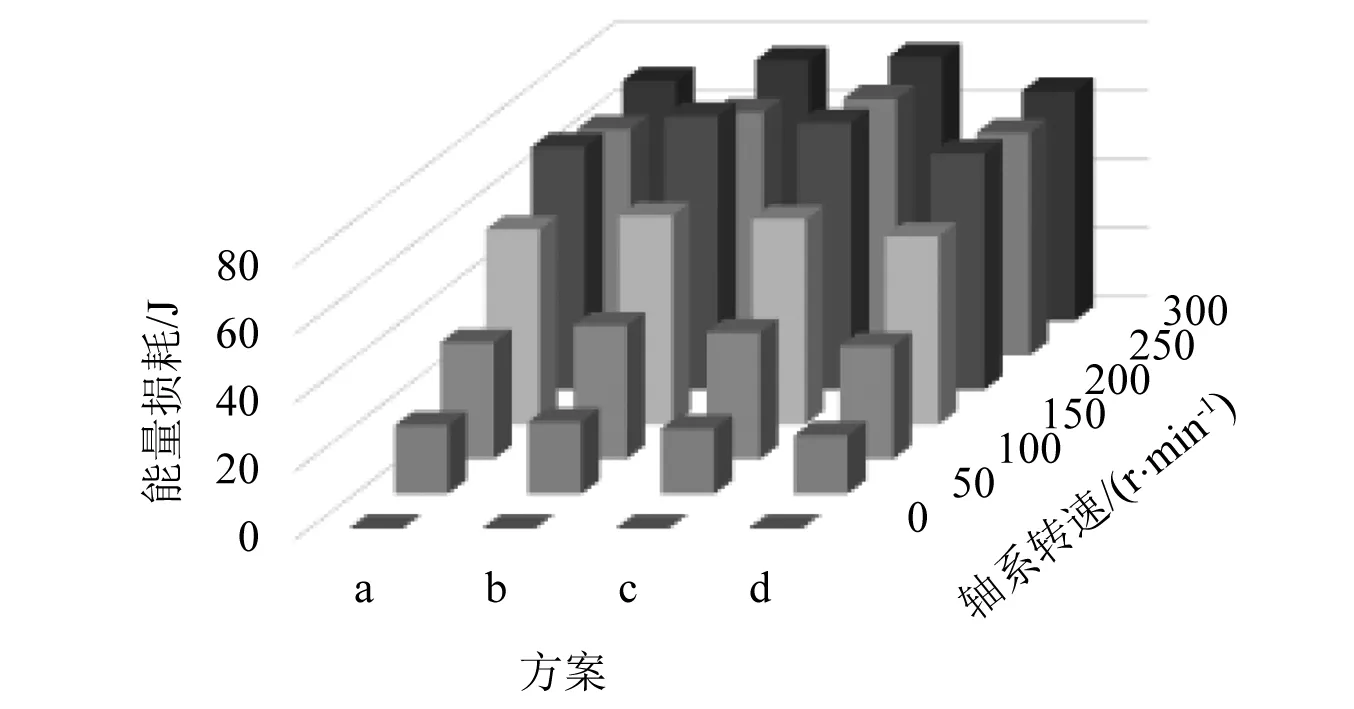

根据能量统计过程,各轴系模型的粒子系统在不同转速下的能量损耗,如图15所示。

图15 粒子系统耗能Fig.15 Energy consumption of particle system

由图15可知,对于同一种阻尼器方案的轴系结构,随着转速增加,轴系传动过程中,粒子系统能量损耗增大。在200 r/min时耗能最大,在250 r/min时耗能降低,而后随着转速的增大耗能继续增加。在4种方案对比来看,方案二耗能最多,方案三的耗能略低于方案二,但是对比方案二只用了一对阻尼器,故为仿真结果中的最优项。

3 船舶轴系系统试验验证

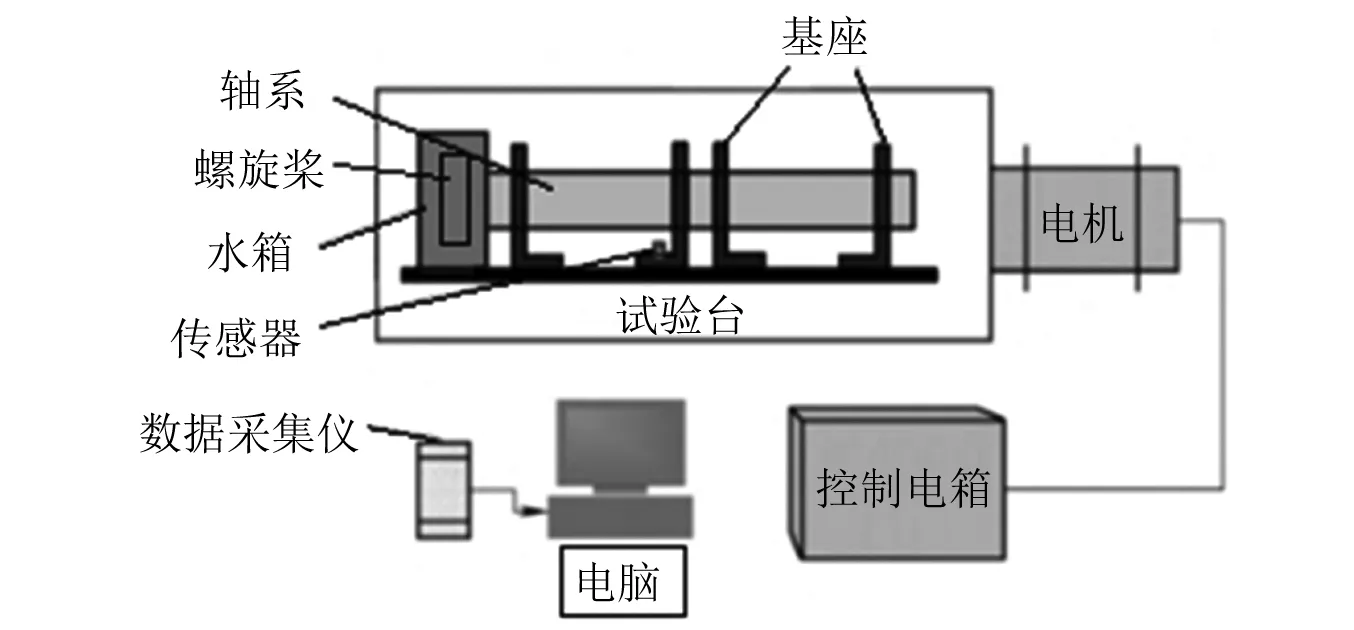

本次试验在缩比轴系台架上进行,试验台原理图如图16所示。台架包括回转轴、推力轴承基座、螺旋桨、配重盘、高弹联轴器、电机、水箱。

图16 试验台原理图Fig.16 Schematic diagram of test bench

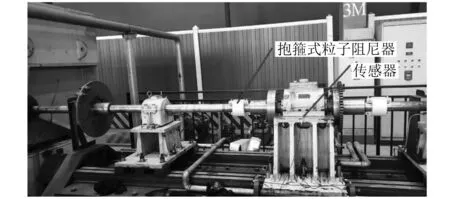

根据有限元和离散元计算结果,设计相应的粒子阻尼减振器,并在轴系台架上测试其减振效果,如图17所示。

图17 轴系试验图Fig.17 Experimental diagram of shafting

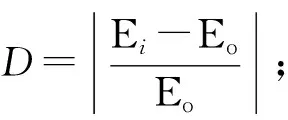

(14)

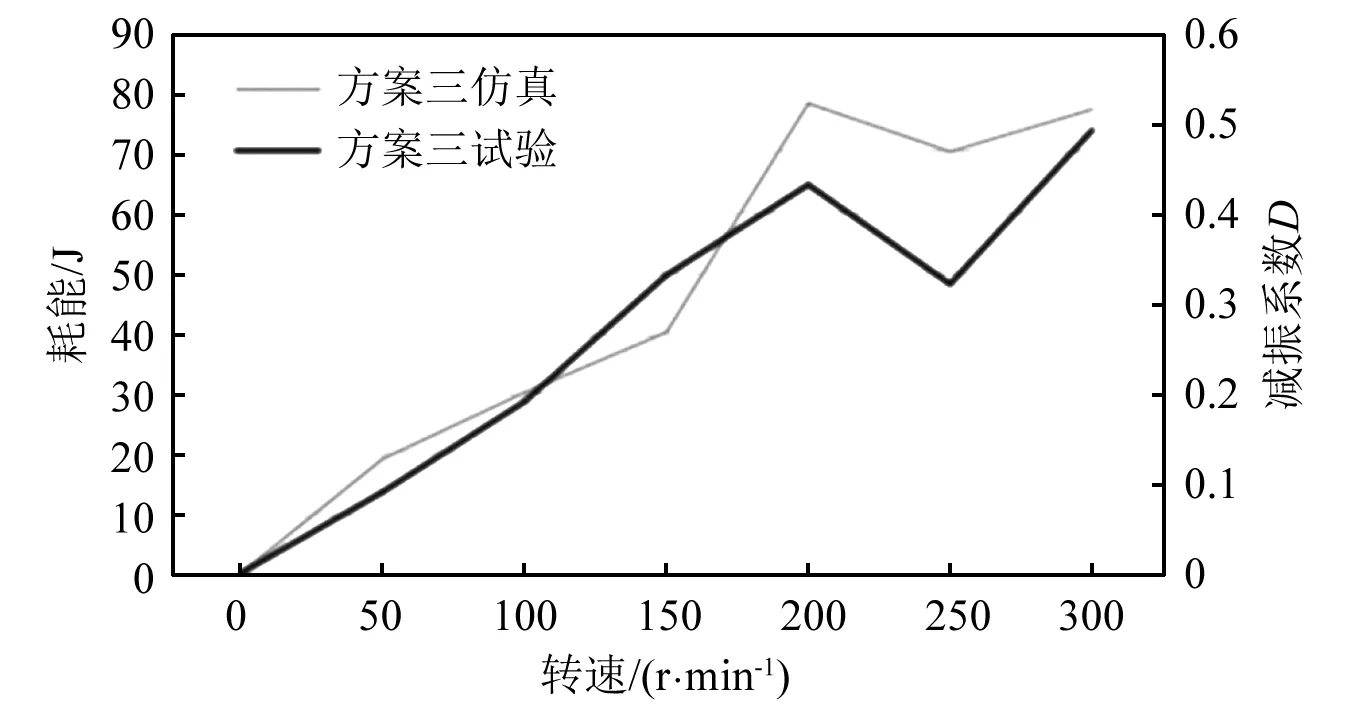

用双坐标显示了不同方案轴系-粒子系统在不同转速下的试验减振效果和理论计算能耗的对比。左边纵坐标对应理论计算,右边纵坐标对应试验测试。

以船舶轴系粒子阻尼器配置方案三为例,方案三的试验和仿真对比图,如图18所示。随着转速的增大,仿真结果的耗能数值呈现增大的趋势,试验得到的减振系数D也呈现增大的趋势。在转速250 r/min时试验的耗能和减振系数均有着较大的减幅,但是总体试验和仿真得到的结果趋势相同。

图18 方案三试验仿真对比Fig.18 Simulation comparison of scheme 3

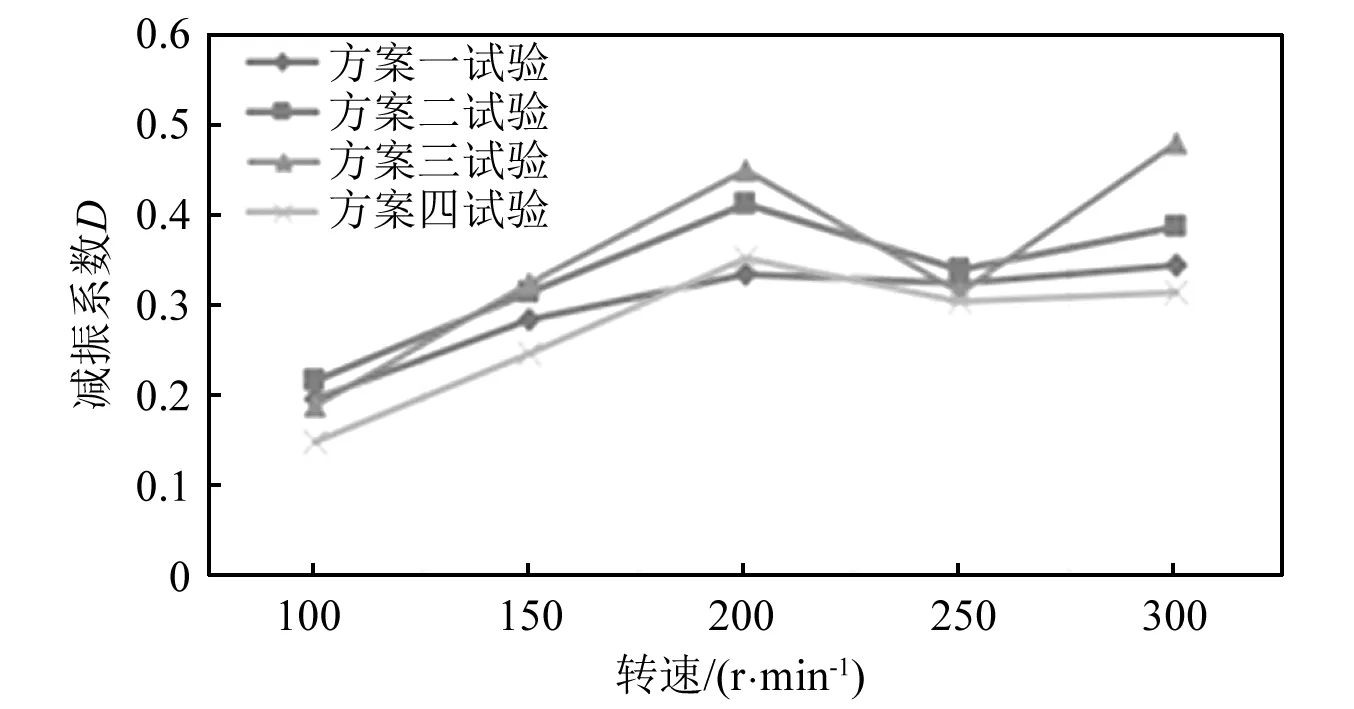

各船舶轴系粒子阻尼器配置方案的试验结果对比图,如图19所示。试验得到的减振系数整体为上升的趋势。方案二、三整体上比方案一、四结果更为明显,耗能值较大,但是方案三采用的阻尼器数量较方案二少,故方案三的阻尼器配置方案较优。

图19 各方案试验结果对比图Fig.19 Comparison of test results of different schemes

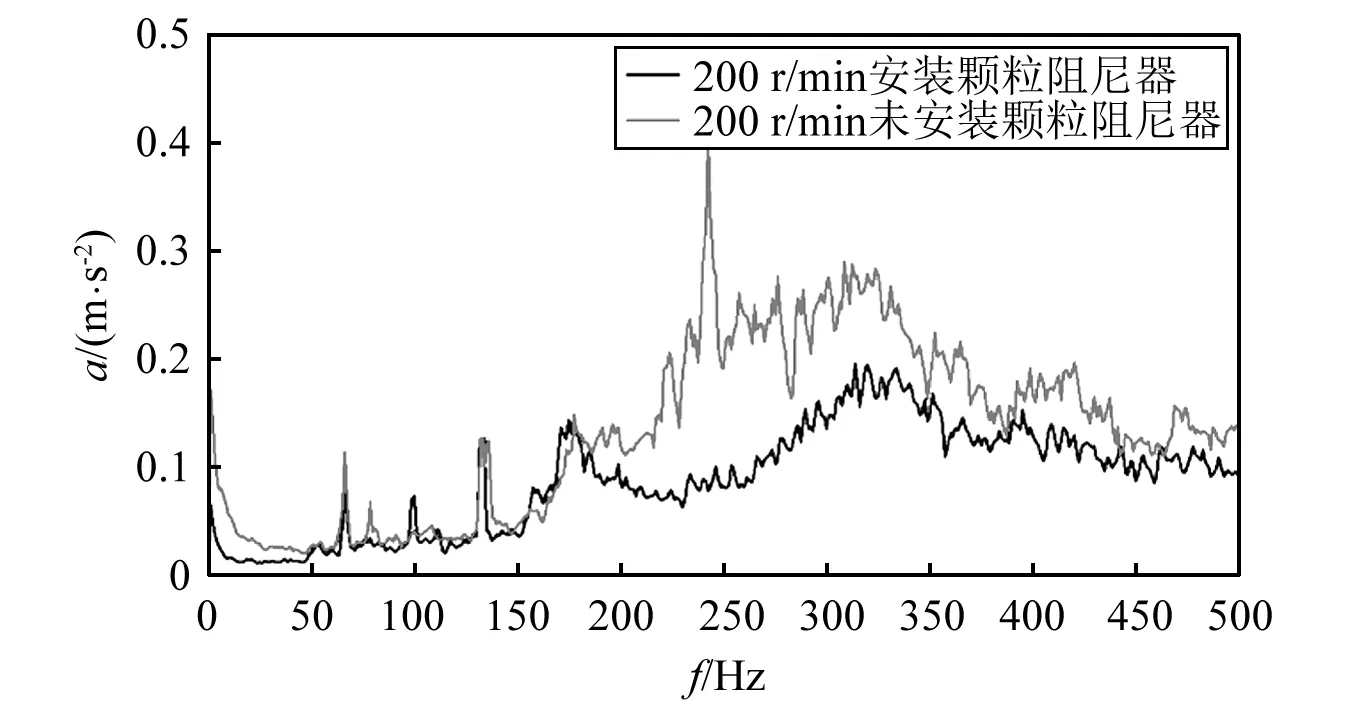

在200 r/min的转速下,方案三添加了粒子阻尼器后的振动加速度较未加之前有着较大幅度的下降,如图20所示,该频谱图验证了方案的有效性。

图20 方案三安装粒子阻尼器前后频谱对比图Fig.20 Spectrum comparison before and after installing particle damper in scheme 3

对不同的方案,试验测得的减振效果与阻尼器内的粒子系统能量损耗趋势一致。所有方案在低转速下填充粒子阻尼后的减振效果较差,因为低转速时,轴系产生的振动较小,粒子在阻尼器中碰撞和摩擦耗能较小,粒子阻尼的作用还没有较好的发挥。随着转速的增加,粒子阻尼的减振效果都明显的增加。

4 结 论

当前轴系传动的发展日趋高速化和大功率化,所处的动力学环境比以前更加恶劣,轴系传动结构的振动特性和稳定性越来越受到关注。本文根据离散单元法,分析了不同阻尼器配置方案对轴的传动系统动特性影响机理。仿真计算和试验都显示粒子阻尼在离心场中能够有效地减小轴系的振动,揭示了不同的阻尼器方案对于粒子系统减振效果的影响,其中阻尼器配置方案是影响粒子阻尼耗能减振的一个重要影响因素。试验结论总结如下:

(1) 加在转轴上的抱箍式粒子阻尼减振器的质量需要适中,太重可能引起轴系的动不平衡起反作用;也不能太轻,太轻将达不到阻尼器的阈值而使抱箍的阻尼效果很差。方案三的抱箍式粒子阻尼减振器安装位置和质量是试验方案中的较优选。

(2) 抱箍式粒子阻尼减振器的阻尼效果与转轴转速也有一定关系。当转速小时,阻尼效果不明显,但也不是转速越高阻尼效果越好,根据试验结果,此轴系试验系统在转速200 r/min时抱箍式粒子阻尼减振器减振效果最好。

(3) 方案二虽然比方案三的阻尼器质量更轻一点且减振效果差不多,但方案三需加两个抱箍式粒子阻尼减振器比方案三一个占用的空间大的多,所以综合考虑方案三还是较优选。

(4) 在设计时不仅需要分析阻尼器方案对轴系结构静刚度和振动激励的影响,还要考虑粒子的填充率对耗能的影响。

(5) 试验和理论计算都表明:阻尼器配置方案、转速、载荷决定着轴系振动激励,同时也决定着粒子在阻尼器内的运动激烈程度,从而影响了粒子系统的耗能减振效果。对于同一种阻尼器配置方案,当载荷一定时,粒子系统的减振效果随着转速增加而增加;当转速固定时,随着载荷增加粒子系统的耗能增加。通过试验和仿真对比验证了分析的正确性。