浅谈延迟焦化装置长周期运行的影响因素及对策

周治辉

(中国石油化工股份有限公司广州分公司,广东广州 510000)

某石化2#延迟焦化(以下简称焦化二)于2006年建成并投用,设计加工能力为1.0 Mt/a,采用某工程公司设计的可灵活调节循环比工艺流程和大型化“一炉两塔”流程。焦化二装置以常减压蒸馏装置的减压渣油、催化装置的油浆和溶剂脱沥青装置的半沥青等重质油为原料,进行高温热破坏深度转化,主要产品为焦炭、蜡油、柴油、汽油、液化气和干气。作为减压渣油处理的主要手段,延迟焦化装置已成为炼油厂重要的效益增长点,因此对该装置的长周期运行提出了更高的要求。

1 长周期运行的瓶颈

1.1 加工原料的影响

由于原料的劣质化,减压渣油残炭和硫含量较高,导致焦化干气、液化气、蜡油等硫化氢含量偏高,影响下游装置脱硫效果,其中部分焦化干气需进入瓦斯系统给加热炉提供燃料,为了避免加热炉设备腐蚀,需要严格控制燃料中的硫含量;此外催化装置产出的油浆、溶剂脱沥青装置产出的半沥青、工厂重污油和排水油泥等送至焦化装置回炼,又使焦化原料不断复杂化。原料的劣质化和复杂化使焦化二装置能耗上升、产品分布变差,安全清洁生产难度增加。

混合渣油质量见表1,性质见表2。由表1及表2可看出,焦化二原料组成复杂,性质相对不稳定,掺炼沥青比例较大,沥青质和残炭值偏高。由于胶体稳定性较差,生焦诱导期短,生焦速率偏快,中间相不能得到较好融合,导致减压渣油在加热炉管内就发生剧烈的裂化和缩合反应,极易生成焦炭,在原料中沥青质占比较高时甚至产出弹丸焦,见图1。弹丸焦相较于其他焦炭形态似弹丸,表面坚硬少孔,只要生焦塔内还在进料就容易产生翻滚,引起焦炭塔体及其附属管线剧烈晃动,给装置长周期平稳运行带来极大的安全风险。

图1 弹丸焦形貌

表1 混合渣油质量指标及分析结果

表2 原料性质稳定因子

1.2 焦炭塔油气管线结焦

焦炭塔油气管线结焦会导致系统压力上升,其中炉出口温度、急冷油性质和急冷油量、吹汽时间和吹汽量等因素对油气线结焦影响较大。一般来说,提高加热炉出口温度,气液相产品收率增加,但同时焦炭塔气相负荷增大、气相线速高,夹带焦粉至分馏塔,过滤器、塔盘、调节阀被焦粉堵塞,产生分离效果变差以及焦炭挥发分低、焦炭变硬、除焦困难的风险;若加热炉出口温度偏低,原料渣油裂解缩合反应不充分,生成挥发分高、松散的软焦,焦炭塔吹汽时极易夹带焦粉;焦炭塔内上层泡沫层的高度会相应偏高,泡沫层是反应的中间产物起泡而形成,高度越高越容易导致焦粉携带;急冷油呈“品”字形往焦炭塔顶注入洗涤油气线,若发生偏流或流量不足油气线容易结焦,设备运行工况不稳定,装置安全操作难度提高。

1.3 加热炉炉管结焦

炉管管壁结焦引起热阻,使管壁温度上升,出现炉管压降上升、辐射泵负荷增加等问题,加剧炉管腐蚀和高温氧化,影响设备长周期运行。从加热炉实际运行过程来看,在长周期运行中明显出现了局部过热问题,并且炉管结焦加速影响装置安全运行。针对这一情况,首先需要加强炉膛温度和出口辐射温度控制,温度过高造成设备承担较大热负荷,增加结焦几率;温度过低油品未能充分反应,影响产品收率,造成装置运行经济性下降。结合原料性质和装置加工量等各方面考量,需要将炉膛温度控制在750 ℃以下,辐射出口温度控制在488~495 ℃之间,减少结焦的同时能保证最终产品收率。

1.4 分馏塔塔盘堵塞

影响分馏塔长周期运行的因素主要是塔底循环系统携带焦粉及塔顶循环塔盘结盐。针对底循系统携带焦粉情况,首先要抑制焦炭塔携带焦粉,其次保证足够的底循回流量冲刷洗涤塔底人字挡板,定期清理底循过滤器。由于原料渣油中含有钒、镍、Cl、N、S等金属和无机盐类物质,在裂解反应过程中生成的氯化物进入分馏塔生成NH4Cl水溶液,在下流的过程中随着温度的升高,NH4Cl 水溶液逐渐失水浓缩成为一种黏性很强的半流体,与铁锈、焦粉一起沉积附着在塔盘及降液管处,严重时降液管堵塞、回流中断,造成冲塔。

2 采取措施

2.1 缓解劣质原料影响

(1)降低生产负荷,适当降低加热炉出口温度。加热炉出口温度直接影响焦炭塔内裂解缩合反应的深度,适当降温有利于抑制弹丸焦的生成,但易引起焦炭挥发分上升、冷焦水含油量偏高。针对此问题定期对焦炭及冷焦水采样分析组成,根据分析结果及时优化调整装置负荷和炉出口温度;

(2)加大循环比,分馏塔底循环油芳烃含量高,胶质沥青质含量较少,降低生焦率,可减轻原料复杂化和劣质化带来的影响;

(3)密切跟踪原料渣油性质监测,根据原料油种变化,及时优化调整生产方案;

(4)及时往焦炭塔顶注入消泡剂,可缓解焦炭塔内泡沫层热反应剧烈程度,减缓焦炭塔摇晃幅度;

(5)冷焦期间根据系统压力调整冷焦进度,焦炭塔在小量给水阶段(水量≤100 t/h)会产生大量蒸汽,对放空塔的塔盘、冷凝冷却系统、焦粉携带、系统压力等造成严重影响。在小量给水线增加调节阀,控制小量给水量,适当延长焦炭塔小量给水时长,避免蒸汽量剧增冲击内部系统及下游装置。

2.2 减少焦炭塔焦粉夹带

2.2.1 控制焦炭塔空高

(1)空高即焦炭塔塔内生焦高度到塔顶部的距离。保证足够的安全空高是为了防止焦炭塔生成焦炭层的高度过高、出现冲塔事故以及减少焦粉夹带至分馏塔。

(2)焦化二焦炭塔直筒段每米约为47.6 t焦炭,按焦炭收率30%计算,产生1米焦炭约需要渣油160 t,以24小时生焦为例,辐射分支进料量为160÷24÷4=1.7 t/h。即加热炉分支流量减少(增加)1.7 t/h,焦炭塔空高增加(减少)1.02 m;切四通延长(缩短)1 h,焦炭塔空高减少(增加)1.02 m。具体计算为:焦炭塔直径8.4 m,1 m筒体体积3.14×(8.4/2)2×1=55.39 m3。焦炭密度按0.86计算,1 m筒体的焦炭质量为55.39×0.86=47.64 t。

(3)为满足安全生产的要求,根据经验值判断,须保证焦炭塔空高在15 m 以上,焦炭不能超过中子料位计B点下方1.75 m,以加热炉分支为160 t/h、注消泡剂后泡沫层3 m 为例,当泡沫层在注完消泡剂再次到达B点后还有3-1.75=1.25 m生焦空间,还可继续生产1.25÷1.02=1.2 h。如果泡沫提前出现,则应采取注消泡剂、降量及提前切四通的手段防止冲塔。降量的幅度见表3。15:15前B点起,在降量的同时应提前切四通。提前切四通后降低新鲜进料流量,保证下塔泡沫层到达B点的时间在切四通前1.5 h内。

表3 中子料位计B 点早起降量幅度参考 t/h

自实施措施以来,焦炭塔空高基本控制在15~16 m以内,未出现焦炭塔生焦层过高、冲塔现象,较好地实现了装置效益与设备安全的科学均衡。

2.2.2 控制焦炭塔空塔线速

为防止焦炭塔冲塔,携带焦粉至分馏塔,焦化二规定在正常生产情况下焦炭塔线速不应超过0.15 m/s;在回炼污油、小给汽、给水过程中焦炭塔线速不应超过0.16 m/s。由于焦化二兼顾回炼污水场的三泥含水量较高,在焦炭塔吹气前须停炼三泥,避免因空塔线速过高导致大量焦粉跟随油气至分馏塔底部人字挡板处积聚造成堵塞。若焦炭塔线速超过规定值,及时降低污油、三泥回炼量可保证焦炭塔线速在规定范围内,减少焦炭塔焦粉夹带。

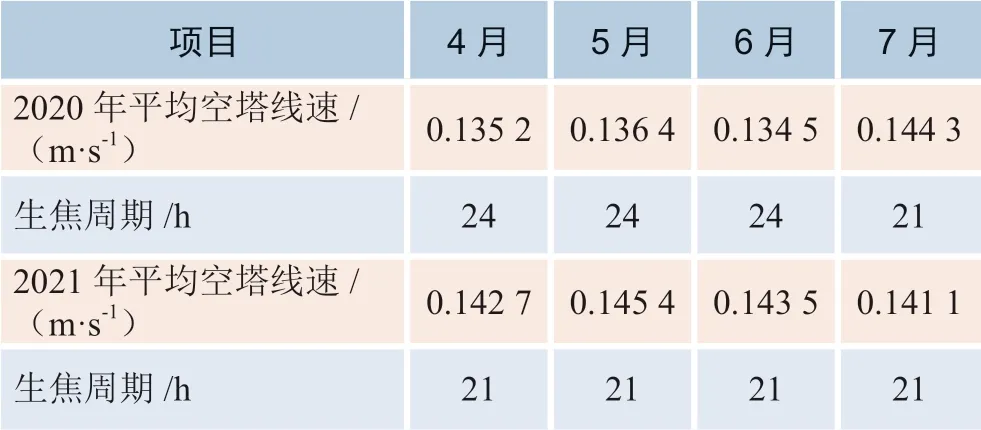

由表4 可看出,在保证生焦周期和装置负荷的前提下,空塔线速基本能控制在0.15 m/s以下。

表4 空塔线速参考

2.2.3 严格控制急冷油流量,避免大油气线结焦

装置低负荷生产时,加热炉进料量比设计值低,生产塔顶大油气线速与设计值同比例下降,在焦炭塔四楼大油气线弯头或接近弯头的直管段位置油气容易形成偏流,油气中重组分和携带的焦粉逐步沉积挂壁,且结焦部位逐步向塔顶油气线后部移。为避免焦粉在大油气线聚结,提高大油气线速需提高急冷油比例,降低污油回炼比例,详见表5。

表5 焦炭塔不同生产阶段急冷油流量参考

2.3 加热炉在线水力清焦

在线水力清焦指在装置不停工的情况下,单炉切出用蒸汽吹扫,加热炉自然通风,炉管冷却降温后利用高压水泵产生4 MPa的水压将清焦球带入炉管,在管道内来回运动,通过清焦球表面附带的螺钉状金属物对管道内壁进行摩擦将管道表面的焦炭刮除并跟随水流方向离开炉管,最终进入清焦车的回收桶内,实现密闭回收处理。

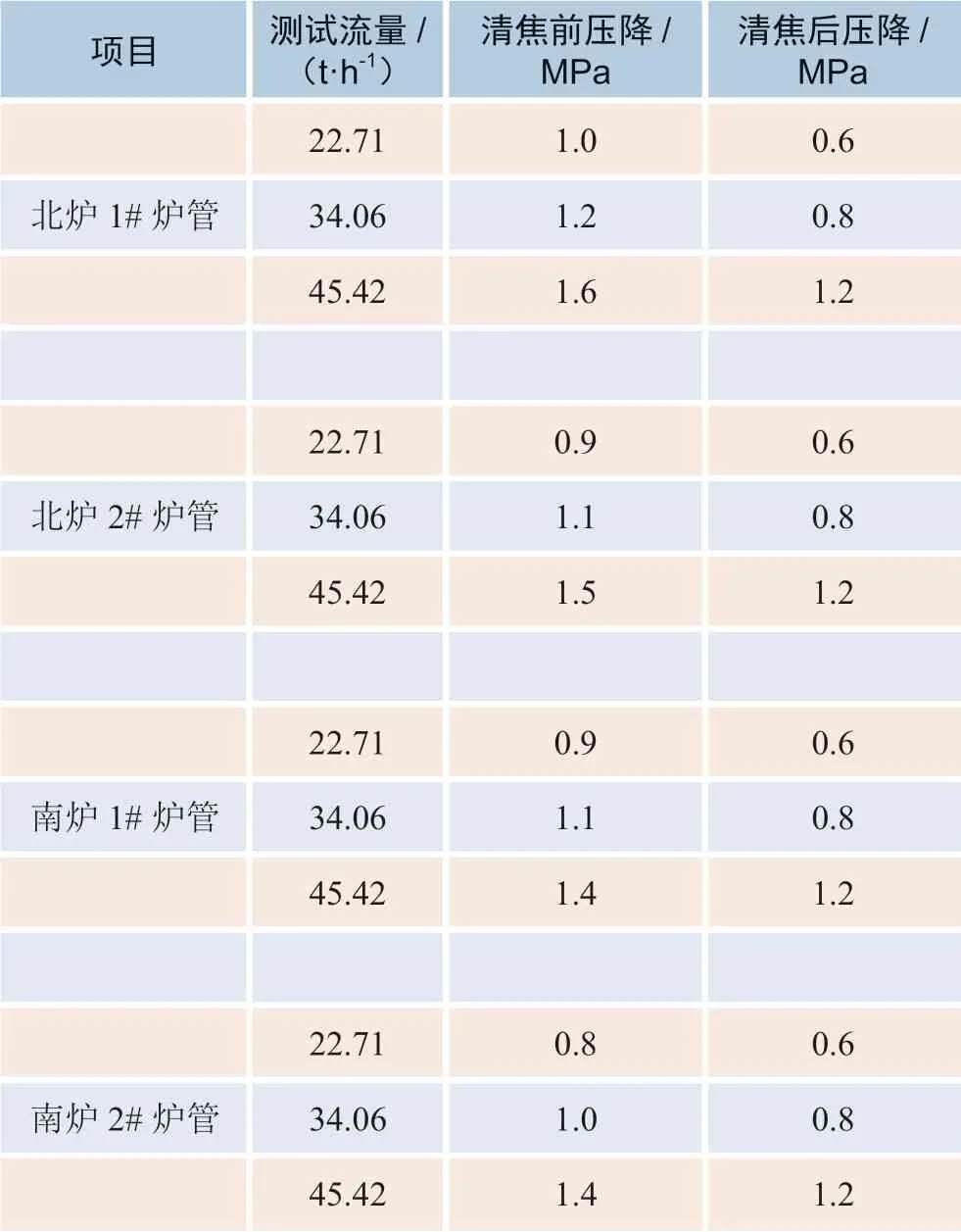

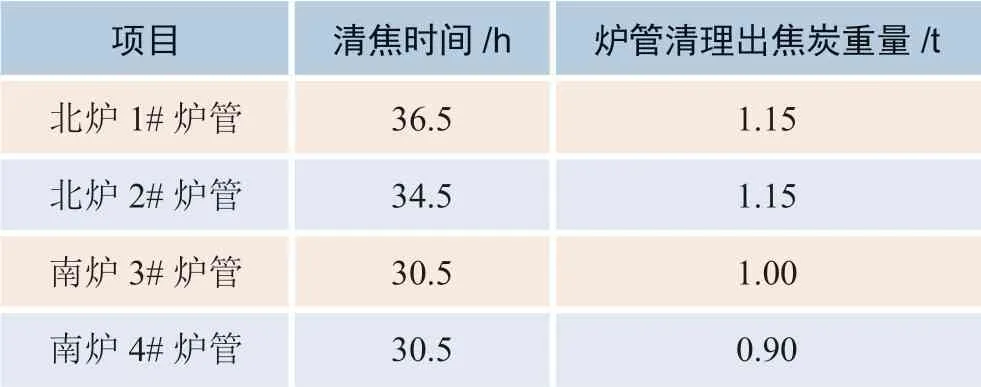

根据炉管壁温变化及炉管压降变化趋势,加热炉于2020年9月实施在线机械清焦,实行单炉生产。北炉生产,南炉则切出吹扫干净后进行水力清焦,清焦干净后脱水升温重新引渣油入炉,生产稳定后再切出北炉进行清焦。清焦效果如下表6、7、8示。

由表6~8可知,加热炉炉管内部结焦严重,其中北炉1#、2#炉管清焦耗时较长,结焦相比南炉3#、4#炉管焦质偏硬,炉管管壁结焦厚度平均为20 mm。除去炉管积存焦炭后燃烧状况有所改善,燃料气用量减少,炉管表面温度降低至少60 ℃,为优化工艺操作、提高原料渣油深拔程度提供了极大弹性空间。

表6 各炉管流量测试参数对比(介质:高压水)

清焦前加热炉消耗燃料气约2.3 t/h,清焦后降至2.0 t/h,减少消耗约0.3 t/h,按三个月计算,降低的燃料气耗量约为650 t,燃料气按内部价格2 871元/吨核算,核增效益186.62万元。

表7 各炉管清焦耗费时间及焦炭重量

表8 加热炉清焦前后参数对比

2.4 分馏塔顶循塔盘水洗

根据塔顶循环系统运转工况判断塔盘是否结盐严重,如表9 中4 月28 日和4 月29 日参数所示,当顶循流控阀开大,顶循回流量下降,顶循集油箱基本无法保持较高液位时,无法维持基本的气液相交换,传质传热效果变差,基本可判断为塔盘结盐严重,浮阀间隙被铵盐、焦粉堵塞。

需水洗塔盘,从汽油泵入口处投新鲜水返回分馏塔顶,自上而下对顶循塔盘和柴油段塔盘进行洗涤,将塔盘浮阀间隙、调节阀正副线、泵入口滤网、空冷器积存的焦粉和铵盐垢物等沉积物冲洗干净,提高分离效果,有利于优化调控汽油和柴油的馏出点,提高效率。根据水洗效果选取2020年5月18日顶循水洗前后参数对比。

由表9 可看出,实施塔盘水洗后顶循液位稳定可控。

表9 水洗前后操作参数对比

3 结语

该文分析了影响焦化二装置长周期运行有原料性质、加热炉炉管结焦、分馏塔顶结盐等因素,通过采取源头监控及优化原料组成分布、稳定焦炭塔空高和空塔线速、加热炉定期清焦和分馏塔顶循水洗等一系列措施,缓解劣质原料对装置运行的影响,减少焦粉夹带、减缓炉管及油气线结焦、改善塔盘结盐状况,优化了装置整体运行工况。在日常生产中,还应加强装置周期性运行管理,全面把握影响装置运行的各项因素,通过科学管理保证装置平稳运行,从而为公司带来更多经济效益。