动车组牵引辅助变流器用电磁组件超温保护机制研究

王 雷,张明涛,徐亚昆,丁巧娅

(中车永济电机有限公司,陕西 西安 710016)

在轨道交通领域里,基于传统两电平主电路拓扑的牵引辅助变流器通常含有多个电磁部件,为了满足牵引辅助一体式变流器的高集成度及轻量化设计要求,往往需要把这些电磁部件集成为组件[1-3]。具有高发热密度的电磁组件的超温保护至关重要,一般通过在高热点的绕组中预置保护装置间接实现超温保护功能。目前多借助成本低、周期短的数值仿真进行热点定位,但元件热施加方式与实际情况有差别,这会导致数值仿真计算的温度绝对值不准确[4],同时,电磁组件中热点位置会因组件结构、冷却系统的差异而难以确定。本文以某型动车组牵引辅助变流器为研究对象,借助试验提出一种面向轨道交通车载高发热密度电磁组件的精准超温保护机制,以弥补单纯数值仿真的不足,具有一定的工程应用价值。

1 动车组牵引辅助变流器用电磁组件简介

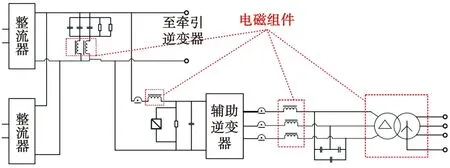

图1为动车组牵引辅助变流器用电磁组件电路图。

图1 动车组牵引辅助变流器用电磁组件电路图

对于动车组牵引辅助变流器两电平的牵引主电路,为有效改善网侧谐波、中间直流母线谐波及电动机拍频现象,一般采取如下措施:

(1) 在牵引主电路的中间直流回路中设置二次滤波电感,但是在动车组上通常不将其集成入牵引变压器[5];

(2) 基于LC滤波-工频变压器结构的辅助变流器具有电气原理简单、控制方法成熟等优点,为进一步改善电源品质,在辅助变流器的输入端额外设置直流平波电抗器[6-7];

(3) 为将辅助逆变器输出的PWM波转换为正弦波,使后端工频变压器能够输出更高质量的AC 380 V电源,在电路中设置三相交流滤波电抗器,与滤波电容共同构成三相滤波回路。

若将上述电路中的电磁部件直接分立安装于变流器柜体内部,将不利于动车组牵引辅助变流器的小型化、轻量化设计。因此,动车组牵引辅助变流器将各电磁部件集成为电磁组件,即将工频变压器、二次滤波电感、交流滤波电抗器和直流电抗器并列布置并吊挂于同一框架,形成电磁组件,这样不但可提高电磁组件的功率密度,也符合牵引辅助一体化变流器的高集约化设计理念,同时还利于冷却系统的设计。冷却系统的散热器和冷却风机可分别设置于电磁组件线圈匝间间隙的两侧,冷却气流经散热器进入电磁组件线圈匝间间隙,最终从变流器底部散出[8-9]。

2 电磁组件温升试验

2.1 电磁组件发热原理

本文研究的电磁组件用于动车组牵引辅助变流器,其可靠性对于列车的安全运行至关重要,电磁组件热点定位不精确会导致其超温得不到保护,长期超温易加速组件的绝缘材料老化,甚至引发火灾[10]。因此,分析电磁组件发热原理及探究其主被动安全保护机制非常必要。

电磁组件主要由变压器、电抗器组成,实际运用过程中二者的发热情况也略有不同。变压器的发热量(Q1)主要来自变压器内部的损耗(包括铜损和铁损);电抗器一般由绕组组成,即使长期运行其发热量(Q2)也稳定,二者发热量的表达式分别为式(1)和式(2):

Q1=PK+Pd

(1)

Q2=η1η2P

(2)

式中:PK——变压器的空载损耗,与负荷大小无关;

Pd——变压器的短路损耗,随负荷的大小而变化;

η1——电抗器的利用系数;

η2——电抗器的负荷系数;

P——电抗器在额定功率下的功率损耗。

由于动车组运行工况复杂,变流器冷却系统承受的负压变化导致电磁组件的散热气流量并非一成不变[11]。目前仿真技术无法准确模拟时变工况,可能导致电磁组件热点定位存在误差,因此借助匹配设计的地面温升试验进行电磁组件热点的精准定位。

2.2 电磁组件温升试验测试点布置及试验工况主要技术参数

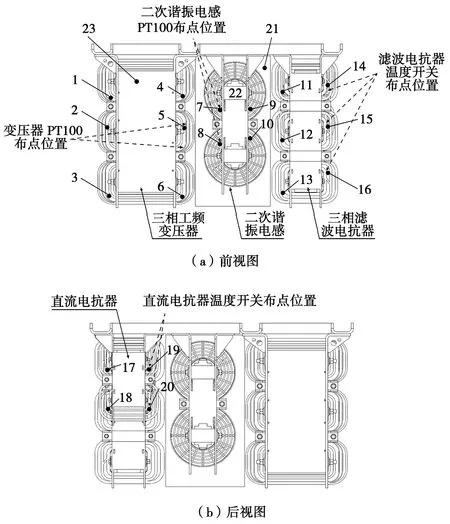

为准确定位电磁组件的热点进而对其实施精准保护,本文设计了特定的长时地面温升试验对包含电磁组件在内的变流器进行考核[12]。图2为电磁组件温升试验测试点布置。图2中有23个测试点,其位置是根据组件绕组结构的匝间间隙差异可能带来的冷却空气压力损失而确定的。在电磁组件的23个测试点位置上埋设PT100温度传感器,温度传感器由绕组出风口伸入绕组匝间间隙,其伸入的长度是绕组总长的1/3,如图3所示。

1~6.三相工频变压器绕组温度测试点;7~10.二次谐振电感绕组温度测试点;11~16.三相滤波电抗器绕组温度测试点;17~20.直流电抗器绕组温度测试点;21.电磁组件环境温度测试点;22.二次谐振电感铁芯温度测试点;23.三相工频变压器铁芯温度测试点。图2 电磁组件温升试验测试点布置

图3 测试点布置实物图

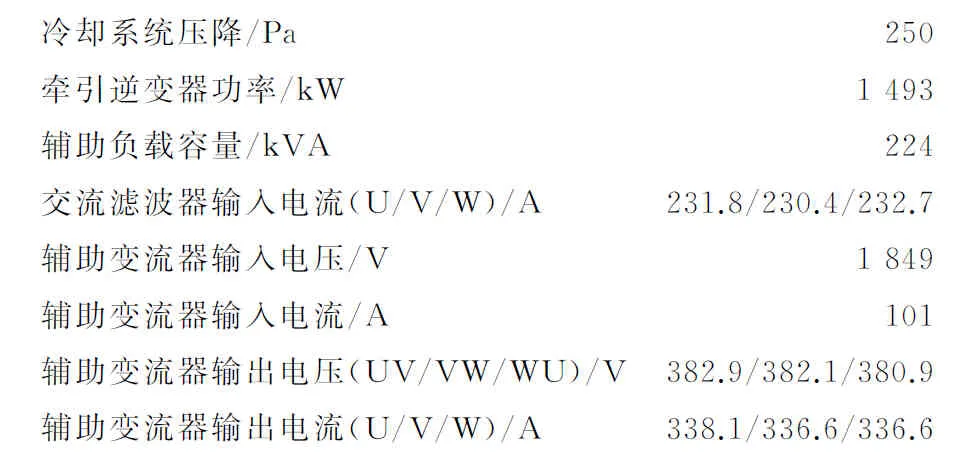

为使试验更贴近动车组的实际运行工况,借助特定的试验工装在变流器的冷却系统引入一个与车型匹配的人工压降,变流器牵引电机为满载工况,且辅助负载采用最大设计容量(220 kVA)。温升试验工况的主要技术参数见表1。

表1 电磁组件温升试验工况主要技术参数

2.3 电磁组件温升试验结果分析

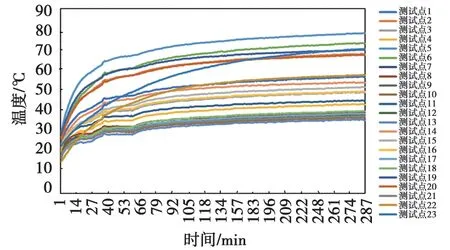

对包含电磁组件在内的变流器进行长时温升试验,试验共持续5 h,待电磁组件环温(测试点21)每小时的变化小于1 K(1 K=Δ1 ℃)时终止试验[13-14]。

图4 电磁组件温升试验各测试点温升过程

图5为温升试验结束时刻各测试点相对于组件环温(37.6 ℃)的温升情况,图中条形顶端所标数据为具体温升值。由图5可以看出,23个测试点中最高温度为77.8 ℃,对应的温升值为40.2 K,满足该电磁组件H级耐热等级下耐温不超过180 ℃的要求。此外,工频变压器上的测试点(测试点1~6)中最高温度出现在测试点5,即V相绕组靠近谐振电感的一侧;二次谐振电感各测试点的温升值并不高,其靠近变压器侧的绕组上测试点(测试点7、8)的温升值比另一侧的测试点(测试点9、10)稍大;交流滤波电抗器U/V/W三相绕组的温度热点均在远离二次滤波电抗器的一侧。对于直流电抗器来说,因其位于交流滤波电抗器出风位置,且靠近二次滤波器一侧的发热功率更加集中,导致同一绕组的左右两侧温升值差异较大。

图5 温升试验结束时各测试点温升结果

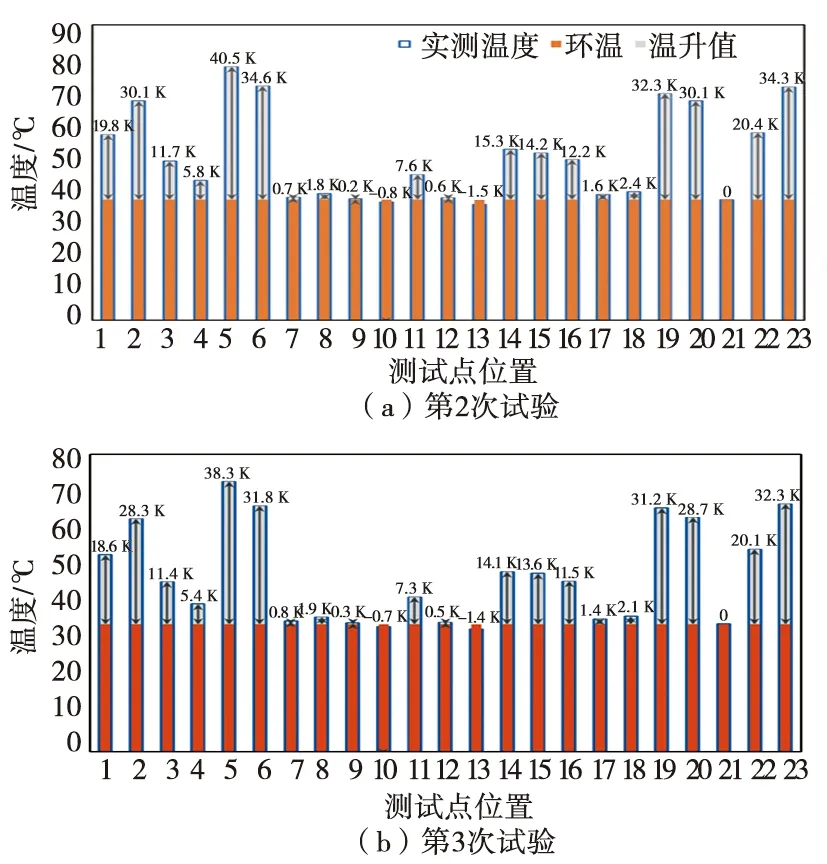

为验证上述结论,在相同的试验工况下又2次重复进行了5 h的长时温升试验,2次试验的试验结果如图6所示。从图6和图5可知,在3次温升试验中同一测试点的温度值虽略有起伏,但总体规律一致,即电磁组件热点位置一致。证明当冷却系统工作于设计风量下、电磁组件工作于额定电流或额定容量工况时,电磁组件的热点温度相对固定,这为针对性地布置超温保护用温度传感器提供了有力依据。

图6 第2次和第3次试验各测试点温升试验结果

3 电磁组件超温保护机制

电磁组件超温保护装置的选取通常考虑以下3种情况:

(1) 温度传感器和温度开关都可用作超温保护装置,前者多用来监测实时温度,而后者仅用来判别电磁组件的温度状态,具体采用哪一种方式需根据产品的相关协议协商决定;

(2) 超温保护装置的选取需考虑电磁组件复杂的干扰环境,选取带屏蔽功能的产品;

(3) 超温保护装置的选取还需充分考虑冗余性。

动车组的中央控制单元需实时读取牵引辅助变流器中工频变压器和二次谐振电感的温度值,需设置相应的温度传感器,但其所占用的数据采集及传输资源较设置温度开关而言偏多,因此根据温升试验结果进行温度传感器的精准布置显得尤为重要。结合温升试验中热点位置分布及试验结果设置电磁组件超温保护装置,图2中,在变压器绕组中测试点5的上下位置各设置1组温度传感器(其中1个温度传感器为备用),在二次谐振电感绕组中测试点7和8位置各设置1组温度传感器(其中1个温度传感器为备用);对于不需监测温度的交流滤波电抗器和直流电抗器,在交流滤波电抗器绕组中热点位置(测试点14~16)串联使用3个常闭型温度开关,在直流电抗器绕组中热点位置(测试点19和20)串联使用2个常闭型温度开关,这样便可简化控制单元采样板卡的设计,并能准确采集和传递反馈的状态信息,进而实现相关的保护功能。

在此基础上,控制单元超温保护的逻辑阈值或温度开关的开启温度均可以根据电磁组件H级耐热等级选择为180 ℃,虽该耐热等级绕组的短时极限温度可允许达220 ℃[15],但冷却风机停机后绕组温度仍将有一定程度的抬升,长此以往会影响组件的使用寿命。恢复温度的设置则可以参考低一级的耐热等级进行选择。

4 电磁组件超温保护机制试验验证

为验证本文提出的电磁组件超温保护机制的有效性进行了特定的故障模拟试验,试验结果表明,本文提出的电磁组件热点定位方法及其保护机制可行且有效。具体试验方法是:针对辅助变压器超温保护故障,在辅助变流器轻载工况下,通过不同程度地将冷却散热器进风口堵塞来模拟超温故障,如图7所示。故障模拟试验的相关技术参数及试验结果见表2。

图7 超温故障模拟试验方法示意图

表2 故障模拟试验的相关参数及试验结果

试验结果显示:

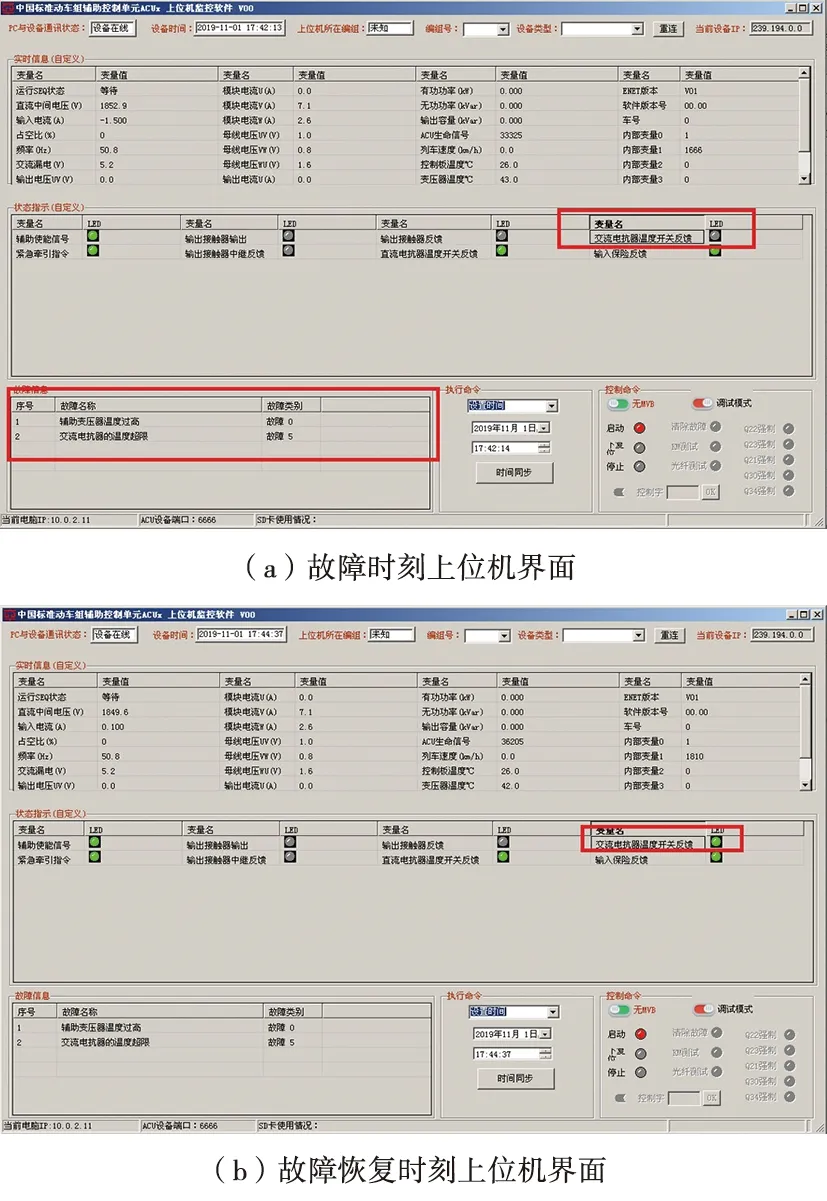

(1) 负载容量100 kVA和50 kVA工况下,变压器温度低且上升速度缓慢,而交流滤波电抗器温度上升速度快,很快便因突破180 ℃而报“辅助变压器温度过高”“交流滤波电抗器温度超限”故障,这是因为交流滤波电抗器电流更接近其额定值,如图8(a)所示;

图8 模拟试验结果界面

(2) 滤波电抗器的三相绕组因冷却气流差异而温度略有不同,但只要任意相绕组发生超温故障,超温保护装置便可对滤波电抗器整体实施保护;

(3) 负载容量50 kVA、堵塞率90%工况下,交流滤波电抗器W相绕组达183.3 ℃而实施保护,停机2 min后该处温度便快速下降至138.5 ℃,符合恢复温度为(150±15) ℃的要求,使交流滤波电抗器温度开关状态反馈功能恢复正常,如图8(b)所示。

5 结束语

本文基于温升试验提出了一种牵引辅助变流器用电磁组件绕组热点定位方法及其保护机制,并通过故障模拟试验证实了其可行性和有效性。该方法弥补了单纯仿真计算的不足,提高了变流器相关超温保护的精准度,具有一定的工程应用价值,同时利于动车组日常运维措施的制定。