烟草废弃物流化床热解转化实验研究

蒋 健, 胡安福, 王 骏, 周国俊*, 李允超, 王凯歌, 王树荣*

(1.浙江中烟工业有限责任公司,浙江 杭州 310024; 2.浙江大学能源清洁利用国家重点实验室,浙江 杭州 310027)

中国是烟草种植大国,全世界每年约1/3的烟叶产自中国,年产量可达450~500万吨[1]。烟草在收获后,会产生大量的烟草废弃物,如烟草秸秆、碎烟叶和烟梗等[2],烟草废弃物如不加以利用不仅会造成资源浪费,还会污染水源和土壤,对环境造成一定影响。目前,国内外烟草废弃物的利用方法主要有直接燃烧发电、分类挑拣后制备烟草薄片和有机溶剂萃取高附加值化学品等,但大多利用价值偏低。烟草废弃物作为一种特殊的生物质原料,在热解过程中会产生挥发分并可经冷凝制得生物油,烟草热解生物油经分离和浓缩甚至提质改性等处理后,既可以实现烟草废弃物的减量化处理,也可作为高值化学品甚至燃料加以利用[3-6]。因此,利用热解对烟草废弃物进行资源化处置,提取高附加值的化学组分具有重要意义。目前,关于烟草废弃物热解的研究,研究人员主要集中于研究烟叶的热解行为及热解烟气成分分析。于建军[7]通过研究烟丝的热解烟气组分,发现烟丝在热解过程中极易形成气溶胶,气溶胶中的气相组分主要由氧气、氮气、二氧化碳、水分以及少量烃类和羰基化合物组成,而气溶胶中的粒相组分主要由酸类、醇类、烟碱和醛酮类组分组成。Liu等[8]采用Py-GC/MS对烟叶的热解特性和机理进行了研究,发现低温下烟叶热解的主要产物是糠醛和苯酚,而高温热解产物主要为茚和萘。郑燕[9]利用自制的小型热解试验装置,研究了4种烟叶在不同热解温度(200~600 ℃)条件下生物油中的组分分布,获得了多种特殊的高价值化学品,如烟碱、吡啶和吡咯等含氮环状化合物以及少量脱水糖类物质,其中烟碱在600 ℃下得率最高。夏倩等[10]采用固定床热解反应装置,利用烟草废弃物成功制取了新型电子香烟精油。相较于固定床反应器来说,生物质流化床热解技术是粉体颗粒原料在载气流体作用下,物料颗粒发生悬浮和流化状态,进而发生气固反应的热转化过程,具有反应效率高、物料接触充分、原料适应性强等优点[11-12]。因此,开展流化床热解烟草研究对于烟草的高值化利用尤为重要。本研究基于烟草废弃物的原料特性表征,结合热解动力学研究烟草废弃物的热降解行为,随后利用给料量为10 kg/h的流化床热解反应系统开展热解实验,研究热解温度(300~500 ℃)对烟草废弃物热解生物油产率和组分的影响规律,以期为烟草废弃物的高值化利用提供参考。

1 实 验

1.1 原料

烟草废弃物,取自浙江中烟工业有限责任公司,实验前将样品置于80 ℃的双锥回转真空干燥机中干燥2 h,然后用粉碎机粉碎为0.18~0.60 mm的粉末,备用。

1.2 流化床热解实验

采用给料量为10 kg/h的流化床系统开展烟草废弃物热解实验,流化床反应装置由给料模块、载气预热模块、热解模块、焦炭分离模块、水冷模块和电捕模块组成[13]。

热解实验使用氮气作为载气,流量约为7 m3/h,热解开始前先吹扫30 min置换掉流化床反应系统内的空气。烟草废弃物采用连续给料方式,反应器处理量为10 kg/h,每次连续运行时间约4 h。热解时,烟草废弃物首先由给料模块(两级螺旋进料器)送入热解模块(流化床反应器)中进行热解,中试运行热解温度分别设定为300、 350、 400、 425、 450和500 ℃,然后将热解生成的气相、固相产物带出反应器,进入焦炭分离模块(两级旋风分离器)进行气固分离,分离后的固体产物落入灰斗中,液体产物经水冷模块(两级管壳式换热器,0 ℃冷阱)冷凝和电捕模块(两级高压电捕,电压均为30 kV)进行收集,得到热解生物油,不可冷凝性气体经催化氧化系统进行处理,用铝箔集气袋收集催化氧化系统处理前后气体样品待测。热解实验结束后,称量整个生物油收集系统的质量,与实验前质量差即为液相产物总质量;固体炭产量为一级旋风炭罐、二级旋风炭罐中的热解炭及管路残留炭的质量和;气体产量采用差值法进行计算。

1.3 表征和分析

1.3.1原料分析 对原料进行工业分析(GB/T 28731—2012)、元素分析(德国Elementar Vario MAX cube全自动元素分析仪),其中氧元素采用差减法计算获得。堆积密度参照GBT 30202.1—2013进行测定;表观密度、真实密度和孔隙率参照YC/T 473—2013 中相关操作进行测量。

1.3.2TG分析 采用DSCQ1000热重(TG)分析仪对烟草废弃物的热失重规律进行研究,分别以5、 10、 20和30 ℃/min的升温速率从室温加热至800 ℃。

1.3.3液体样品分析 采用热裂解-气相色谱质谱联用(Py-GC/MS)仪,对烟草废弃物进行热解分析,每次取样约0.5 mg,热解终温设为350、 450、 550和650 ℃,热解时长为30 s,色谱柱使用DB-WAX,检测分流比设为1 ∶40,利用NIST数据库匹配产物,并对各组分进行半定量分析。

采用Agilent气相色谱-质谱联用(GC-MS)仪对流化床反应系统制得的生物油的有机组分进行测定,溶剂延迟时间设置为2 min,使用HP-5MSUI色谱柱(30 m×0.32 mm×0.25 μm),采用程序升温:初始温度60 ℃,维持2 min后,以3 ℃/min升温至150 ℃,再以10 ℃/min升温至300 ℃并保持1 min,而后运行2 min。进样口温度320 ℃,传输线温度270 ℃,进样量为1 μL。采用归一化法对峰面积进行处理,计算烟草热解生物油样品各组分相对峰面积含量,各组分种类使用NIST 17标准谱库进行比对。

1.3.4固体样品分析 炭的粒径分布采用LS13320型激光粒度分析仪进行分析。

1.3.5气体样品分析 气体产物由Agilent气相色谱(GC)仪进行分析,初始温度50 ℃,以10 ℃/min的升温速率升温到230 ℃,保持5 min,检测器温度为250 ℃,汽化室温度为250 ℃,进样量1 000 μL,载气为高纯氩气,流量40 mL/min。

1.4 热解动力学分析

采用Kissinger-Akahira-Sunose(KAS)无模式函数法获得烟草废弃物热解活化能随转化率的变化规律[14],KAS方程如下所示:

式中:β—升温速率,K/s;T—热失重所达到的实际温度,K;R—通用气体常数,8.314 J/(K·mol);A—指前因子;α—转化率;g(α)—转化率对反应速率影响的积分;E—反应活化能,kJ/mol。

由上述公式可以发现,对于给定的转化率α,ln(β/T2)和-(1/RT)为线性关系,拟合曲线的斜率即为转化率达到α时所对应的烟草废弃物热解反应的活化能。

2 结果与讨论

2.1 原料物性参数

烟草废弃物的工业分析结果为:含水率13.66%、灰分8.53%、挥发分65.75%、固定碳12.06%(空气干燥基)。元素分析结果为:C 48.45%、H 6.54%、N 2.05%、S 0.33%、O 42.63%(干燥天灰基)。由此可知,样品含有较多的挥发分,表明其较易分解,而氧元素含量高,表明热解产物将会有较多的含氧化合物。对原料的物理特性进行表征分析,结果显示:其堆积密度较小,仅为376 kg/m3,而表观密度和真实密度分别为1 077和1 377 kg/m3;孔隙率较高,为0.216。

2.2 热重分析

图1为不同升温速率下烟草废弃物的TG和DTG曲线。

图1 不同升温速率时烟草废弃物的TG(a)和DTG(b)曲线Fig.1 TG(a) and DTG(b) curves of tobacco waste at different heating rates

由图可知,烟草废弃物在180和315 ℃附近出现最大失重速率峰,分别为烟草中的可溶性糖和纤维素热解造成。随着升温速率的增加,TG和DTG曲线整体趋向高温区一侧移动,这是由于烟草废弃物热导率低,同时烟草废弃物颗粒本身也存在温度梯度,随着升温速率的增加,试样颗粒内的温度梯度增加,从而导致了热滞后现象的发生。从DTG曲线可知,升温速率为5和10 ℃/min时区别不大,DTG曲线右移并不明显,而第一失重峰变窄且最大失重速率明显增大,这使得在TG曲线上表现出相对左移,掩盖了热滞后现象[14]。

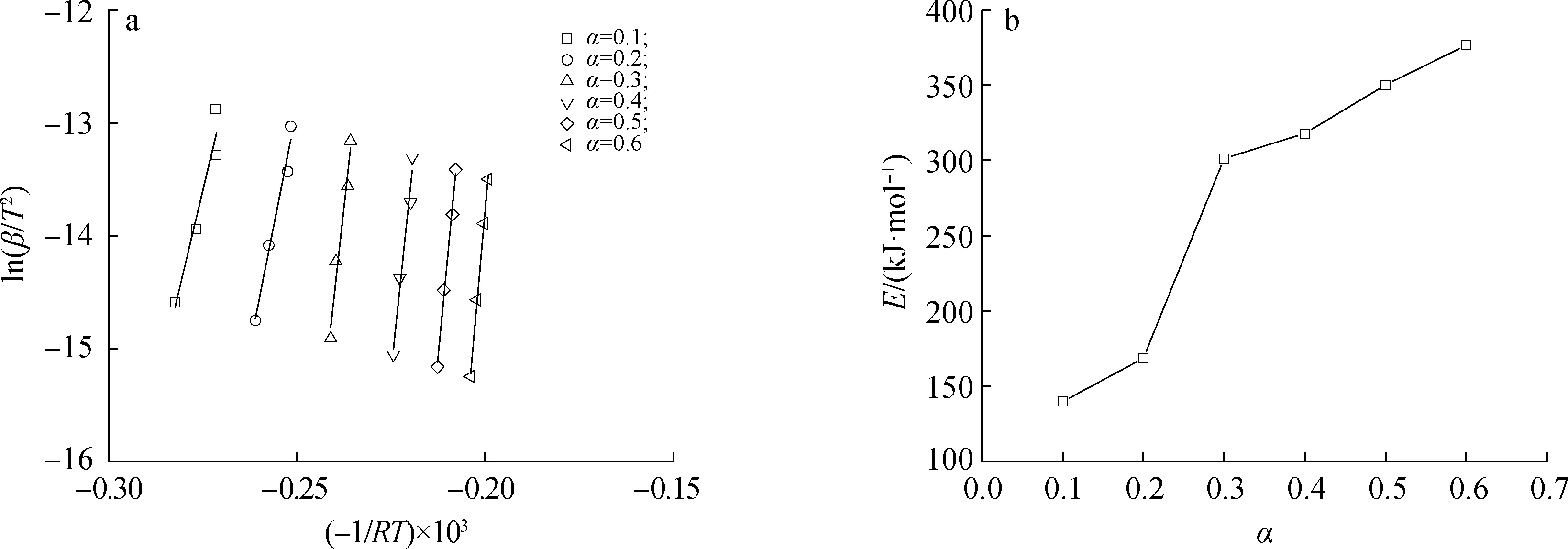

2.3 动力学分析

由图1中烟草废弃物的DTG曲线可知,其存在两个明显的失重峰,可依此将烟草废弃物样品热失重过程分为110~240 ℃和240~580 ℃两个主要阶段,在这两个区间内分别选取α为0.2~0.8(间隔0.2)进行ln(β/T2)和-(1/RT)线性曲线的拟合,如图2所示。

图2 烟草废弃物热解动力学拟合曲线(a)和活化能分布(b)Fig.2 Fitting curve(a) and activation energy distribution(b) of tobacco waste pyrolysis

由图2(a)和(b)可知,分别在110~240 ℃和240~580 ℃两个主要失重区间内,在同一转化率(α)、不同升温速率(β)下的数据点呈现出较好的线性。相关系数(R2)高于0.99,拟合曲线呈现出较好的相关性。因此,计算该转化率范围内的活化能,见图2(c)。随着转化率的增加,活化能总体上呈现出增长趋势,在热解初期,可能是由于烟草废弃物中一些热不稳定的组分首先脱出,所需活化能较低;而随着热解反应的深入,主要为木质素等大分子组分的裂解[13],需要的能垒更高,导致从反应初期到反应中期,活化能数值不断上升。而继续升温进入到第二个失重区间,可以发现活化能的变化趋于稳定,这可能是由于随着反应的进一步进行,进入连续脱挥发分阶段,热解反应的强度有所降低,固相组分的脱挥发分转化速率降低,导致在较高转化率下,活化能数值呈现逐渐平缓的趋势。从整体失重过程看,对于烟草废弃物而言,两段过程的活化能呈现较好的随温度连续变化的趋势,能较好地符合烟草废弃物的热分解过程。

2.4 Py-GC/MS分析

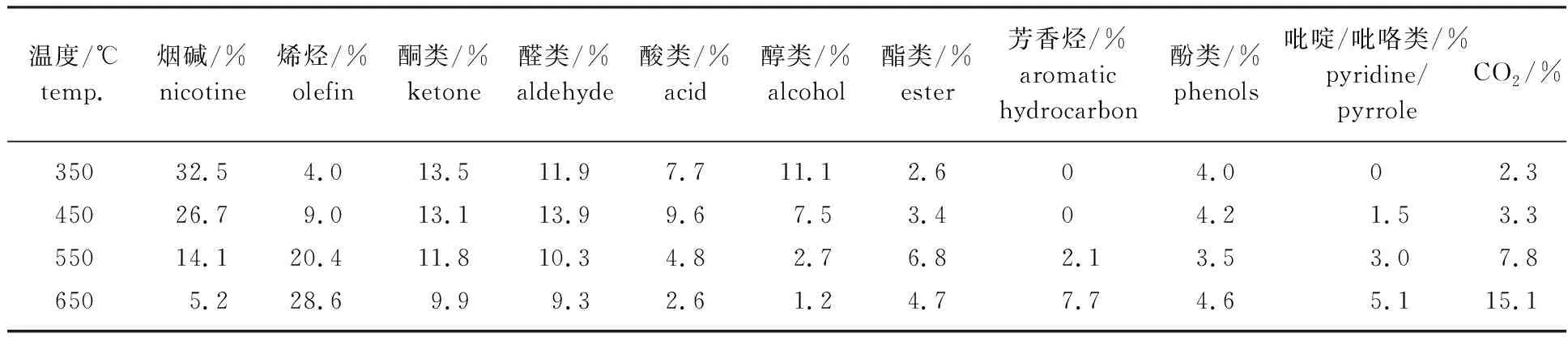

采用Py-GC/MS对烟草废弃物热解挥发分组分分布进行研究,不同热解温度条件下烟草废弃物热解组分及含量如表1所示。

表1 烟草废弃物Py-GC/MS热解挥发分组分及相对峰面积1)Table 1 Distribution and the relative peak area of pyrolysis volatilization group of tobacco waste using Py-GC/MS

由表1可知,烟草废弃物快速热解生物油组分主要由烟碱、烯烃、酮类、醛类、酸类、醇类、芳香烃、酚类、吡啶和吡咯类等构成。烟碱含量随温度上升而下降,其可能转化为吡啶、吡咯等含氮杂环化合物。随着温度的上升,酸类、醇类化合物含量明显下降,酮类、醛类的含量下降幅度较小,而烯烃与芳香烃化合物含量明显增加,表明含有热不稳定的羧基和醇羟基类组分,更容易受温度升高的影响而发生脱氧反应,转化为烃类组分。对于酯类组分,其含量随温度上升先增加而后又下降,这可能是由于温度的升高促进了烟草废弃物中固有的酯类物质分离,以及大分子物质解聚产生许多酯类小分子化合物。酯基为热不稳定的官能团,随着热解温度的增加,酯基易发生降解,从而促使酯类物质向其他小分子化合物转化,导致酯类化合物的含量降低。

2.5 流化床热解实验

2.5.1热解产物的产率分析 图3为不同热解温度下烟草废弃物流化床热解得到的气体、固体和液体产物的质量产率。由图可知,随着热解温度的升高,生物油产率呈现先增加后减小的变化趋势,且在450 ℃时达到最大值32.58%。热解气体产率随温度升高而增加,变化范围为31.72%~46.78%;固体产率变化趋势与之相反,在500 ℃时产率最低,为22.86%。这是因为随着热解温度的上升,烟草挥发分不断析出,导致残留的固体质量不断下降。在450 ℃之前,伴随温度的升高,烟草热解产生的挥发分中可冷凝组分随之增多,生物油产率增加;但随着温度的进一步升高,挥发分发生二次反应和二次裂解,使不可冷凝组分增多,导致生物油产率下降。由此可见,烟草废弃物作为一种特殊的生物质,其热解焦油产率变化规律与生物质热解产率规律基本一致[15-16]。

图3 热解温度对热解产物质量产率的影响Fig.3 Effect of temperature on the mass yields of pyrolysis products

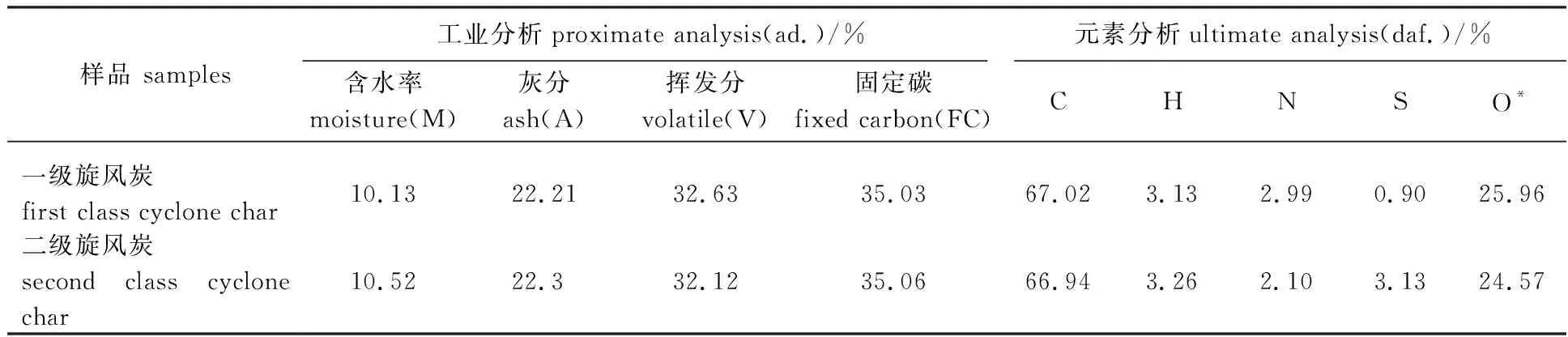

2.5.2热解炭旋风分离特性分析 通过收集两级旋风分离器分离出来的热解炭样品,分析其特性。元素分析结果如表2所示,经一级和二级旋风分离后所得生物炭样品的元素组成较为相似,这说明固体颗粒经一级和二级旋风分离后,热解炭颗粒二次反应不明显。

表2 425 ℃热解温度时旋风分离器中生物炭的性质分析1)Table 2 Property analysis of bio-char obtained from cyclones at the pyrolysis temperature of 425 ℃

图4为两级旋风分离器中生物炭颗粒的粒径分布图,发现热解温度为425 ℃时,一级旋风分离器中生物炭平均粒径为25.07 μm,二级旋风分离器中生物炭平均粒径为15.62 μm;二级旋风分离器中生物炭的质量约为一级旋风分离器中生物炭质量的1/3,且二级旋风分离器中生物炭的粒径明显低于一级旋风分离器,说明两级旋风起到了很好的焦炭颗粒分离效果。一般而言,更细粒径的生物炭会增大其堆积密度,使其更适合工业应用中的存储和转运。由此可见,本研究所使用的流化床能很好地对烟草废弃物进行处置转化。

1.一级旋风炭first class cyclone char; 2.二级旋风炭second class cyclone char图4 两级旋风分离器中热解炭颗粒的粒径分布Fig.4 Size distribution of bio-char particles in the two step cyclones

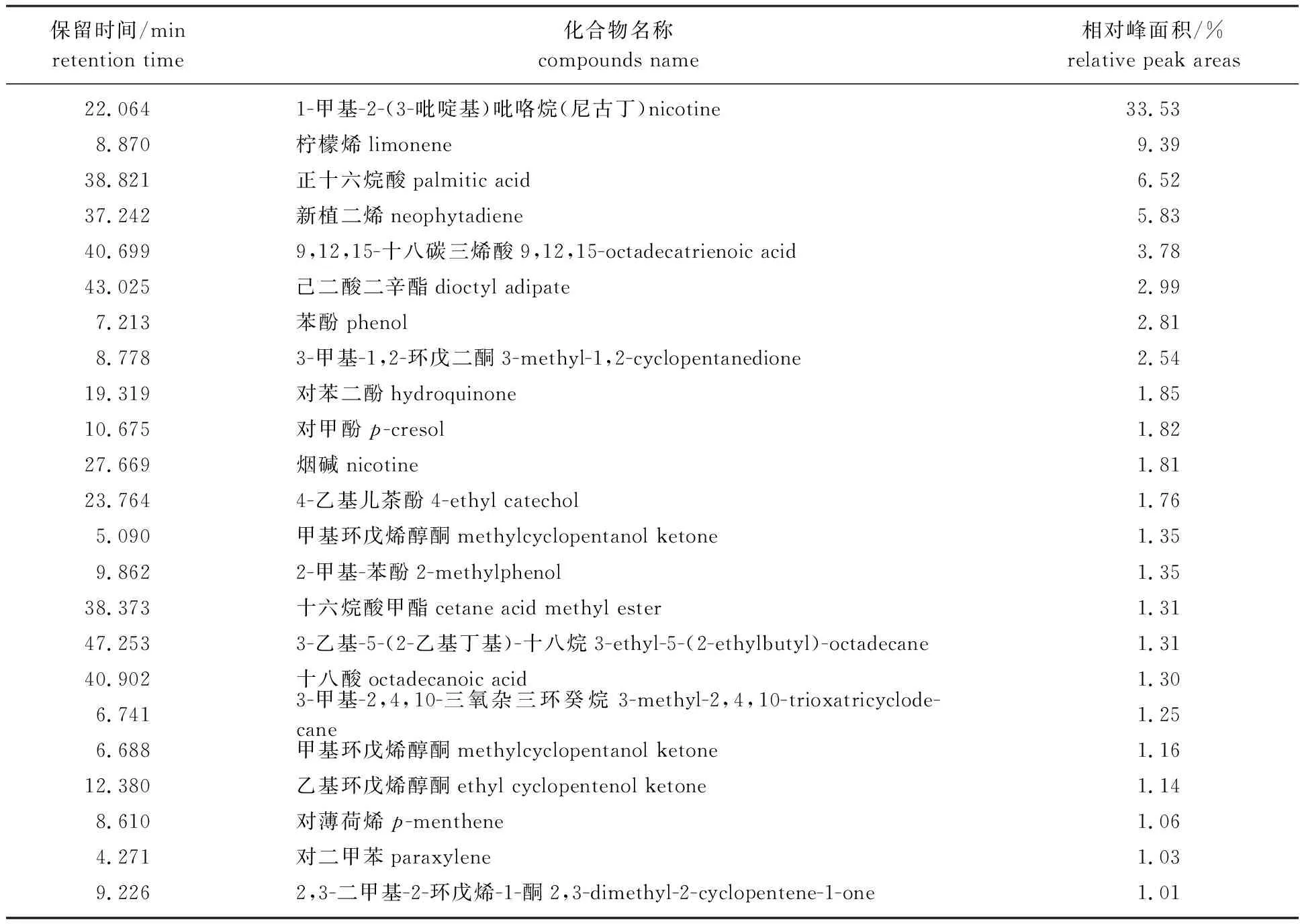

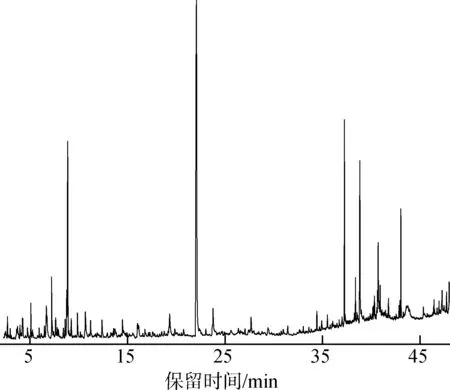

2.5.3热解生物油组分分析 采用GC-MS对300~500 ℃热解产生的生物油组分进行分析,发现425 ℃制备的生物油香气浓厚优雅、饱满充实,且刺激性气味淡。因此,对该温度下生物油组分进行深入分析。425 ℃下烟草热解所得生物油的组分及其含量见表3,生物油的总离子流图见图5。

表3 425 ℃下烟草热解所得生物油的组成1)Table 3 The composition of bio oil from tobacco pyrolysis at 425 ℃

图5 425 ℃热解温度时烟草废弃物热解生物油的总离子流图谱Fig.5 Total ion chromatogram of bio-oil obtained at the pyrolysis temperature of 425 ℃

由表3可知,烟草废弃物热解生物油组分十分复杂,主要由酸类、酮类、酚类和含氮杂环化合物组成。在烟草废弃物热解过程中,乙酰基的脱落和综纤维素的开环裂解等化学反应会促进酸类化合物生成[3]。由表3可知,热解油中酸类物质相对峰面积可达10%以上,此时烟草废弃物热解生物油的pH值小于7,酸性液体产物含量较高。烟草废弃物的化学组成与一般生物质也存在一定的差异,除了纤维素、半纤维素和木质素外,还含有果胶、可溶性糖、烟碱、蛋白质、氨基酸和胺类等组分[17]。因此,烟草废弃物热解生物油组分分布更为复杂。烟草废弃物热解生物油中的醇类和酮类是由废弃物中的糖类物质热解生成[18]。而酚类组分多由烟草中的木质素和以绿原酸为主的单宁类化合物热解得到[10]。随着热解温度的升高,不同组分热解会生成不同的物质。在温度较低时,一些低沸点物质会先挥发出来。随着热解温度的升高,热解生物油中检测出了较多含氮杂环类化合物,如吡啶、吡咯和吡嗪等。这些含氮杂环类化合物一方面可能是原料含有的生物碱随热解析出与裂解,也可能是其中的蛋白质等受热分解形成含氮自由基,而后经历重构、异构等反应生成新的含氮化合物。然而,仅仅依靠GC-MS分析,其获得的有关低挥发性和大分子化合物的信息依旧非常有限,且定量分析较为困难,但产物相对峰面积值与其浓度呈一定的正相关[19-21]。

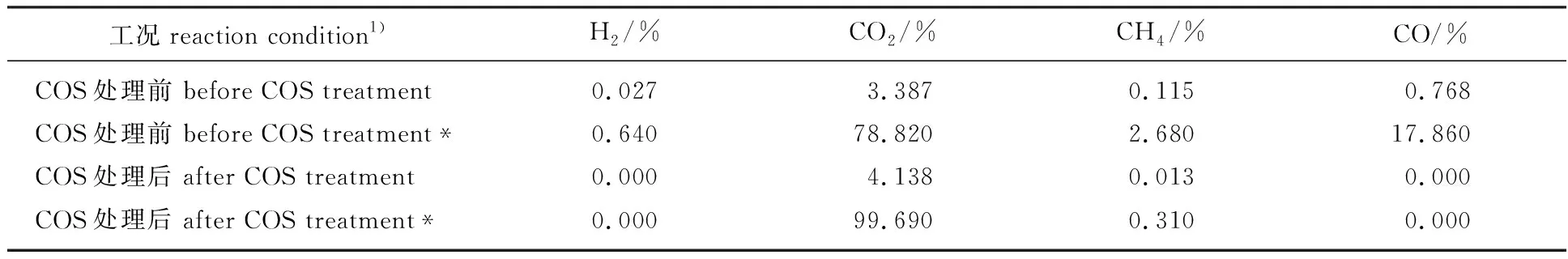

2.5.4热解生物气组分分析 表4为425 ℃热解温度时热解气的主要组分及其含量。由表可知,热解气的主要成分是CO2,CO次之,同时含有一定量的CH4,而H2含量最低。CO2主要来源于烟草中羧酸基团的裂解与重整[22],其在较低温度下便可发生。CO主要来源于C—O的断裂和脱羰基反应。CH4主要来源于烟草中甲氧基(CH3—O—)、亚甲基(—CH2—)和甲基(—CH3)的断裂。在较低的热解温度(425 ℃)下,甲氧基和甲基不易断裂,因此CH4含量较低[23-24]。H2主要来源于热解过程中生成的氢自由基,高温有利于氢自由基的生成,因此,较低的热解温度导致H2含量较低。烟草热解过程除生成氢自由基外,还会生成大量含氧自由基与烃类自由基等,且含氧自由基与烃类自由基在该热解温度下占主导地位,均会与氢自由基发生竞争反应,生成热解生物油、水和烃类气体等,从而抑制H2的生成[25]。此外,利用催化氧化系统(COS)对气体进行处理,发现气体经尾气处理系统后,有害气体CO被完全清除,大部分可燃气体如CH4等,也被催化氧化,H2在尾气处理系统后也未被检测到,说明系统配置的尾部烟气处理系统具有较好的催化氧化性能,能有效去除可燃性气体。结合热解生物油与生物炭的基本特性可知,烟草废弃物在流化床下经历了复杂的脱水、脱氢、脱羧、脱氧和芳构化反应。

表4 425 ℃热解温度时热解生物燃气的主要组分Table 4 The compounds in the bio-gas obtained at the pyrolysis temperature of 425 ℃

3 结 论

3.1对烟草废弃物的基本理化特性进行了分析,发现其堆积密度(376 kg/m3)较小,孔隙率(0.216)较高;通过热重分析可知,烟草废弃物的2个主要热降解温度区间为150~400 ℃,最大失重速率发生在180和315 ℃附近,且随着升温速率的增加,TG和DTG曲线整体趋向高温区偏移。通过Py-GC/MS分析可知,烟草废弃物热解产物主要组分有烟碱、烯烃、酮类、醛类、酸类、醇类、芳香烃、酚类、吡啶和吡咯类等。

3.2利用流化床开展烟草废弃物的热解实验,研究热解温度对烟草废弃物热解产物产率与组成的影响规律。结果表明:随着热解温度升高,生物油产率先增大后减小,并在450 ℃达到最高值(32.58%);生物燃气的产率随着热解温度的升高不断增大,生物炭产率的变化则与之相反。生物油组分极其复杂,主要由含氮杂环化合物、酸类、酚类和酮类等组分组成,其中烟碱是生物油的主要组分。热解生物气的主要成分是CO2,H2含量则相对较少。