原位析出纳米氟化钙晶体的搪瓷涂层自润滑行为研究

吕沁洋,甄宇,陈明辉,王群昌,王福会

原位析出纳米氟化钙晶体的搪瓷涂层自润滑行为研究

吕沁洋,甄宇,陈明辉,王群昌,王福会

(东北大学 沈阳材料科学国家研究中心,沈阳 110819)

调控析出氟化钙晶体,赋予搪瓷涂层常温自润滑性能。采用球磨和熔融2种方式向作为空白对照组的搪瓷配方中加入质量分数为3.5%的CaF2,制备出3种喷涂于304不锈钢上的搪瓷涂层。通过摩擦磨损实验、软化点测定和维氏硬度测定实验,分别评价搪瓷涂层的摩擦磨损性能、热性能和力学性能,并通过扫描电镜分析搪瓷的晶化情况和磨痕形貌,用电子探针显微分析仪分析磨痕表面的元素分布,探讨润滑机理。采用球磨法加入CaF2制备的搪瓷基复合涂层中,CaF2颗粒的粒径较大且分布不均;在熔炼搪瓷时即加入CaF2颗粒,该氟化物可参与到搪瓷网络结构中,并在搪瓷涂层烧制时原位析出平均粒径为132 nm、大小均匀且弥散分布的纳米级CaF2晶体。结果显示,熔融添加质量分数为3.5%的CaF2,使得搪瓷涂层的摩擦因数由0.57降至0.37,磨损率也降低了2个数量级,而球磨添加质量分数为3.5%CaF2的搪瓷涂层的摩擦因数稍有降低,但磨损率基本无变化。熔融添加氟化物的搪瓷涂层,原位析出了纳米级CaF2晶体,诱使摩擦表面形成了润滑层。CaF2的加入可在一定程度上提高搪瓷涂层在常温条件下的耐磨性和润滑性,当CaF2为原位析出的纳米级晶体时具备优异的减摩润滑效果。

搪瓷涂层;摩擦磨损;自润滑;CaF2;纳米晶体

搪瓷具有抗氧化、耐腐蚀、耐高温、高硬度、高化学稳定性等优良性能,被广泛应用于建筑装饰、管道运输和航天燃气轮机等领域[1-6]。对于用在苛刻腐蚀环境下的相对运动部件上的搪瓷涂层,影响部件服役寿命的主要因素为摩擦磨损。使用润滑剂可以大幅度提升搪瓷或者金属构件的耐磨性。润滑剂分为润滑油、润滑脂和固体润滑剂等3种。固体润滑剂具有易贮存、污染小等特点,它在真空、辐射条件或气体和流体环境中也有较好的润滑效果,因此具有更为广阔的应用环境和研究价值[7]。

固体润滑剂在涂层材料中应用广泛,可以将其通过喷涂或真空沉积技术沉积在不同基材上,使材料具备润滑性能[8-11]。CaF2是一种常见的高温固体润滑剂,具备热软化性,在高温下(400~500 ℃以上)可以实现从脆性到韧性的转变,变得柔软易剪切,因此在摩擦过程中可以在磨痕表面形成润滑膜,从而降低摩擦因数和磨损率[12-21]。在常温条件下,CaF2仍然较脆,无法形成有效的润滑膜,通常不能提供润滑效果。为了扩大CaF2的润滑温度范围,许多学者进行了相关研究,Mazumder等[22]研究发现,在常温条件下CaF2可以在摩擦过程中与MgO发生反应,并产生协同作用,从而提高3Y−TZP陶瓷的常温摩擦学性能。Kong等[23]以石墨为低温润滑相,以CaF2为高温润滑相,制备了ZrO2(Y2O3)−CaF2−Mo−石墨体系自润滑复合材料,通过高温、低温润滑相复合的方法扩大了材料的润滑温度范围。虽然该材料在较广的温度范围内具有一定的润滑效果,但仍然存在石墨与CaF2之间会产生不利影响的问题。由此可见,针对CaF2的常温润滑效果及机理仍不清晰,仍需进一步探索CaF2的常温润滑情况。

晶粒尺寸会对材料的摩擦学性能产生重要影响,纳米晶体材料的结构特殊性使其具备诸多传统粗晶、非晶材料无法比拟的优异性能。Chen等[24]研究发现,在高载荷(80 N)、干摩擦的条件下,纳米氧化锆的磨损率仅为粗晶态的40%,这是因为纳米结构提高了材料的塑性变形能力,改变了磨损机制,大大降低了磨损率。Kato等[25]研究表明,当在摩擦表面添加直径为30 nm的Fe2O3颗粒时,比使用大颗粒Fe2O3更容易诱导磨损机制向轻度磨损过渡,细颗粒更容易在接触表面上形成润滑层,从而提升材料的摩擦学性能。由此可见,纳米级固体润滑剂可能会提供更好的润滑效果,纳米材料在润滑科学中具备广阔的应用前景[26-29]。由于纳米粒子的润滑效果强烈地依赖于粒子的物理化学性质、种类、大小、用量、温度等因素,使其在摩擦学领域的研究还不够系统和深入,因此仍需进一步验证和完善。

文中旨在赋予搪瓷涂层常温自润滑性能,改善其磨损情况,从而增加涂层的服役时间。从调控搪瓷涂层中析出CaF2晶粒大小的角度出发,使用球磨和熔融等2种不同的方式向涂层中加入CaF2,制备3种成分不同的搪瓷涂层,并对比研究3种涂层的摩擦学性能,讨论涂层的润滑机制,揭示CaF2的常温润滑机理。

1 实验

选用厚度为1.5 mm的304不锈钢板为基体,并加工成尺寸为32 mm×32 mm的方片。不锈钢片经240#SiC砂纸打磨后,在压力0.2 MPa下进行石英砂喷砂处理,随后使用无水乙醇进行超声清洗,并烘干备用。

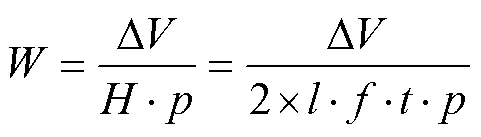

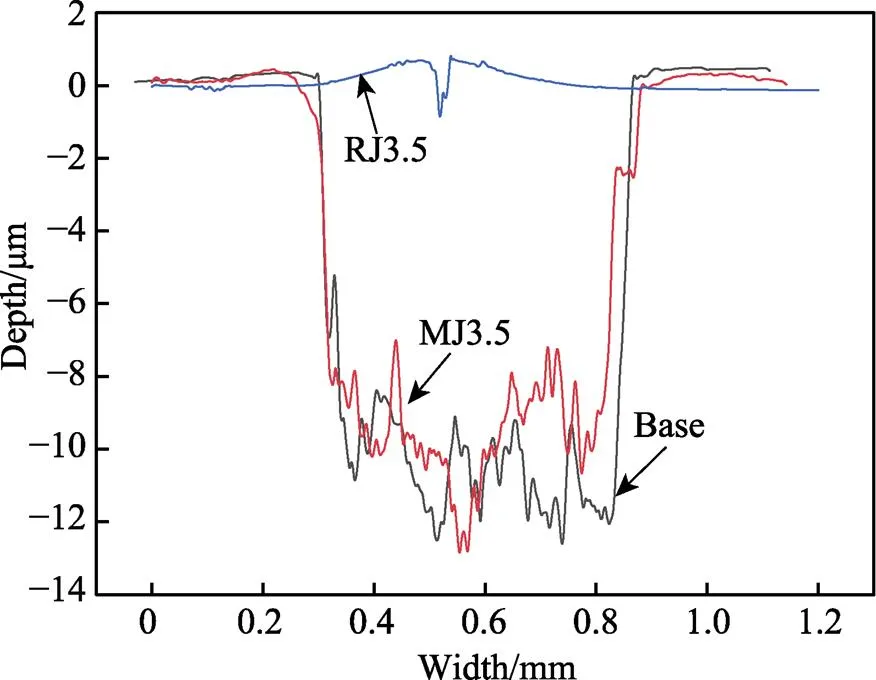

搪瓷釉料熔炼制备过程:通过球磨方式将化学原料充分均匀化,然后装入氧化铝坩埚中,以速度10 ℃/min将其从常温加热至1 450 ℃;将熔融的原料倒入水中,以获得搪瓷釉颗粒;将搪瓷釉料颗粒密封在带有玛瑙球的玛瑙容器中研磨,玛瑙球的直径为0.5~2.0 cm,经行星式球磨机球研磨100 h后,得到平均粒径小于10 μm的搪瓷微粉,然后将搪瓷粉过筛备用。用于制备搪瓷釉料的原料均为分析试剂(中国上海国药化学试剂有限公司),包括二氧化硅、氧化铝、碳酸钙、碳酸钠、硼酸、氟硅酸钠、氟化钙。搪瓷釉料的名义化学组成如表1所示,根据添加CaF2方法的不同将其分为3种:搪瓷中不添加CaF2,记为Base,即按表1配方混合原料,经上述搪瓷釉熔炼步骤制得Base搪瓷粉;球磨,添加质量分数为3.5%的CaF2,记为MJ3.5,即向制备好的Base搪瓷粉末中额外添加质量分数为3.5%的CaF2粉末,并使用球磨机充分混合均匀备用;熔融,添加质量分数为3.5%的CaF2,记为RJ3.5,即在制备搪瓷釉料前向Base配方的原料中添加质量分数为3.5的CaF2粉末,使CaF2参与前述搪瓷釉料熔炼制备的全过程,制得搪瓷粉。

将搪瓷粉末与无水乙醇混合,经DR–M07超声仪超声后,制得搪瓷悬浮液,使用空气压缩机在0.2~0.4 MPa下驱动手动喷枪,将搪瓷悬浮液均匀喷涂在预处理后的304不锈钢基体上。喷涂到一定厚度后,在250 ℃下干燥10 min,随后在890 ℃的马弗炉中烧制1 min 50 s,制得搪瓷涂层样品,涂层厚度约为80 μm。

对制备好的样品进行抛光,确保其表面平整后,使用MFT–5000往复球盘摩擦计进行摩擦磨损性能测试。在测试过程中,使用直径为9.5 mm的Al2O3球作为对磨球。施加的载荷= 5 N,摩擦频率= 2 Hz。所有磨损试验均在正常实验室环境(相对湿度为50%~ 70%,温度为20~25 ℃)下进行,持续30 min,在同等条件下至少进行3次摩擦试验,在磨损试验后使用UP系列白光干涉表面轮廓仪(美国Rtec公司)对磨痕的磨损体积进行多次测量,该测试方法会设定一个与涂层未磨损表面重合的基础平面,通过计算磨痕与基础平面之间形成的空腔体积来确定磨损体积,再计算磨损率,如式(1)所示。

式中:为磨损率,mm3/(N·m);∆为磨损体积;为磨损路程;为载荷,=5 N;为磨痕长度,=6 mm;为磨损频率,=2 Hz;为磨损时间,=1 800 s。

利用X'Pert PRO X射线衍射仪(XRD)、 JEM–2100透射电子显微镜(TEM)分析相组成及结晶情况。利用Inspect F50扫描电子显微镜(SEM)、EPMA–1610电子探针显微分析仪(EPMA)分析磨痕形貌及元素分布。

2 结果及分析

2.1 结晶行为

3种搪瓷涂层的XRD检测图像如图1所示。3种搪瓷涂层中均只存在CaF2晶体,其余组分以非晶态形式存在。值得注意的是,Base样品中也有不完整的CaF2衍射峰出现,这是由于配方中一部分Na2SiF6提供的F—和CaO提供的Ca—在熔融状态下发生了反应,生成了少量CaF2晶体。考虑到CaF2的含量较少,并且其余实验组均以Base作为空白对照组额外添加CaF2,因此忽略Base中含有少量CaF2晶体的影响。

3种原始搪瓷涂层的组织结构如图2所示,结合XRD结果可知,白色颗粒为析出的CaF2晶粒,灰色部分为非晶形态的其余组分,黑色孔洞为搪瓷烧结过程中产生的气泡。如图2a所示,Base涂层样品的组织形貌与XRD结果一致,即部分区域析出了较少量的CaF2晶体。由图2b可知,MJ3.5涂层中的CaF2含量大大提高,但晶粒大小不一、分布不均,且整体晶粒的粒径较大,晶粒的分布无明显规律。该涂层中的CaF2是在搪瓷釉料涂覆在基体表面后进行烧结时析出的,在搪瓷涂层中仍为外加组分,并未与搪瓷本身的非晶组分良好融合。这种不均匀的析晶行为可能会对材料的力学性能造成一定的不利影响,当有外力加载到涂层表面时更容易造成应力集中,最终导致涂层失效。由图2c可知,RJ3.5的搪瓷涂层中CaF2晶粒粒径大大减小,且弥散分布在搪瓷涂层中。这是因为硅氧四面体[SiO4]构成了硅酸盐搪瓷的主体网络结构,而O2−与F−的某些性质相当,在熔炼搪瓷釉料时加入CaF2,则会有部分 F—代替O—进入硅氧网络中,即CaF2参与了搪瓷网络的形成,与其余组分共同构成了成分均一的搪瓷釉,因此CaF2晶体得以弥散地分布在搪瓷釉中。

表1 搪瓷成分

Tab.1 Composition of enamel wt.%

图1 3种原始涂层的XRD检测结果

RJ3.5的搪瓷涂层的TEM微观形貌如图3a所示。由图3a可见,弥散分布着具有清晰边界的立方体状晶粒,其平均截面边长为132 nm,2/3的晶粒尺寸分布在115~144 nm范围内,晶粒大小分布较为集中。从Ca元素和F元素的映射图(图3b、c)中发现,在晶粒处有明显的Ca元素和F元素富集,初步确认晶粒为CaF2晶粒。对图3a中的区域进行SAED图谱标定,如图3d所示,与CaF2晶体的SAED图谱一致。综合SAED图谱、元素映射及XRD结果可以确认,RJ3.5涂层中原位析出了纳米级CaF2晶粒。

2.2 摩擦磨损行为

2.2.1 摩擦因数

3种不同成分的搪瓷涂层在常温、恒定载荷5 N下与Al2O3球对磨1 800 s的摩擦磨损曲线如图4所示。Base涂层在150 s时摩擦因数从很低的状态急剧增至0.7,然后经过200 s的磨合后降至0.57,并保持至实验结束。MJ3.5涂层经过200 s的初始平稳阶段后,摩擦因数快速升至0.42,与Base涂层相比大大降低,然后短暂下降,再逐渐上升,经过长达1 000 s的磨合,摩擦因数缓慢升高,最终在1 200 s时,摩擦因数达到0.47,并逐渐趋于平稳。RJ3.5涂层在经历了很短的平缓期后,在50 s时摩擦因数开始快速升高,达到0.27后就快速下降,然后经过750 s的磨合,摩擦因数又逐渐升高,直至900 s时摩擦因数达到0.37后就保持相对平稳,摩擦因数在0.37附近波动,直至实验结束。

3种涂层摩擦因数的变化趋势相似:在对磨初始阶段,摩擦因数极低(约为0.1),随后摩擦因数急剧上升,推测是涂层开始出现破损,产生大颗粒磨屑所致,经过一段时间磨合后,磨屑被研磨或推开,此时摩擦因数又逐渐下降,最终在真实摩擦因数上下小范围浮动,直至实验结束。详细比较了3种涂层的摩擦因数变化曲线可以发现,在摩擦因数急剧升高时不含CaF2的Base涂层达到了0.7,超越了该涂层自身的摩擦因数值(0.59),而添加了CaF2的2种涂层均未出现超越涂层本身摩擦因数的超高值。推测是因为未添加CaF2的Base涂层中晶体含量较低,而搪瓷涂层本身具有较高的脆性,不能有效地阻挡裂纹的扩展,因此更容易产生大颗粒磨屑,大颗粒磨屑在摩擦对偶与涂层表面之间时,摩擦杆垂直方向的位移较大,即摩擦因数曲线波动较大,不利于降低涂层的摩擦因数。

图2 原始涂层组织结构

图3原始RJ3.5搪瓷涂层的TEM微观结构和元素映射及“b”区域的SAED图谱

由图4可知,Base涂层的摩擦因数约为0.57,MJ3.5涂层的摩擦因数约为0.49,RJ3.5涂层的摩擦因数约为0.37。相较于未添加CaF2的Base涂层,MJ3.5和RJ3.5涂层的摩擦因数均明显降低。初步确定,在搪瓷配方中加入CaF2作为固体润滑剂,可以在常温条件下降低涂层的摩擦因数,其中含有弥散的纳米CaF2晶体的RJ3.5涂层的摩擦因数最低,减摩效果最好,具体的润滑机理将结合磨损形貌及元素分布在后文统一讨论。文中所述的常温润滑均指涂层进行摩擦磨损实验时的环境温度为常温(相对湿度为50%~70%,温度为20~25 ℃),后文将不再赘述。

图4 3种搪瓷涂层在常温下摩擦1 800 s的摩擦因数曲线

2.2.2 磨痕表面形貌和磨损率

在常温环境、恒定载荷5 N的条件下,涂层与Al2O3球对磨1 800 s后的磨痕表面微观形貌如图5所示,对整条磨痕多处宽度进行测量后取其平均值,得到样品磨痕的平均宽度。Base涂层磨痕的平均宽度为0.52 mm,磨痕宽度较宽,边界较清晰,可以观察到明显的竖向犁沟,与摩擦方向平行,是较典型的磨粒磨损表面形貌,磨痕表面随机分布着大量的磨屑和裂纹。MJ3.5涂层的磨痕宽度与Base涂层基本一致,其平均磨痕宽度为0.52 mm,边界较清晰,但表面形貌与Base涂层有一定区别,MJ3.5涂层磨痕表面的裂纹明显增多,磨屑尺寸变大,占比下降。考虑是因加入CaF2后材料的硬度下降,更容易产生裂纹。虽然涂层中的晶体具备一定阻挡裂纹扩展的作用,但球磨时加入的CaF2与搪瓷本身结合得不紧密,容易造成整体晶粒拔出,这不利于降低磨损量。RJ3.5涂层的磨痕宽度为0.23 mm,仅为Base涂层磨痕宽度的约44%,在其表面未观察到明显的裂纹及大颗粒磨屑,仅有少量的磨屑以片状形式压实,并黏结在摩擦接触表面。推断该现象与CaF2的断裂韧性较低有关,CaF2相较于脆性较高的搪瓷成分,更容易在摩擦接触面铺开,形成CaF2润滑层,起到降低摩擦因数和磨损量的作用。润滑层可以隔绝对磨球与搪瓷涂层表面的直接接触,大大降低磨损量,后续会对其成分进行详细分析,以验证CaF2润滑层的存在。

图5 在常温下摩擦1 800 s后3种搪瓷涂层的磨痕整体形貌

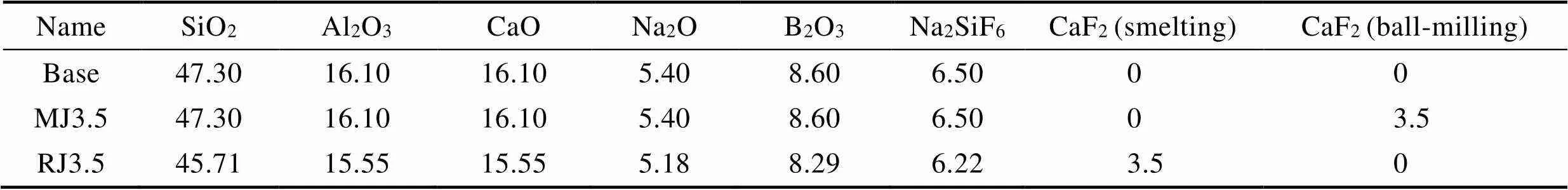

采用表面轮廓仪测得3种涂层经过摩擦磨损后的磨痕剖面图如图6所示,3种涂层的磨损率如图7所示。由于此次实验的涂层样品均已经过打磨抛光处理,其表面较为平整,并且摩擦磨损产生的磨痕深坑清晰,左右两侧的基础平面也基本重合,因此测量中产生的误差较小,磨损率的误差范围也较小。通过观察图6—7可知,Base样品的磨痕深度为12.60 μm,磨损率为1.76×10−4mm3/(N·m);MJ3.5样品的磨痕深度(12.84 μm)稍有加深,磨损率稍有下降,其值为1.71×10−4mm3/(N·m);RJ3.5样品的磨痕深度(0.84 μm)则非常浅,仅为Base样品的约6.7%,磨损率也大大降低,仅为5.03×10−6mm3/(N·m)。文中所述的磨痕深度均指磨痕的最深深度,而非平均深度。由于搪瓷的本征脆性,在摩擦时涂层会有整块断裂并脱离磨痕表面的情况出现,大块的纵向断裂导致磨痕某处深度加深,磨痕剖面各处呈现深浅不一、波动极大的折线形态,因此出现了MJ3.5涂层磨痕深度增加但磨损率下降的情况,即形状不规则磨痕的磨痕深度并不能与磨损面积完全对应。综上所述,使用球磨方式加入CaF2作为固体润滑剂仅能产生较明显的降低摩擦因数的效果,降低磨损率的效果则不明显。RJ3.5涂层的磨损率大大降低,下降了2个数量级,仅为Base涂层磨损率的约2.9%,结合摩擦因数的变化情况可知,RJ3.5涂层在常温下的摩擦因数和磨损率均明显下降,减摩润滑效果较明显。

图6 在常温下摩擦1 800 s后3种搪瓷涂层的磨痕剖面图

图7 3种搪瓷涂层在常温下摩擦1 800 s后的磨损率

2.2.3 磨痕表面的EPMA

涂层在常温、恒定载荷5 N条件下与Al2O3球对磨1 800 s后的磨痕微观形貌如图8所示,对MJ3.5和RJ3.5涂层表面进行了EPMA面扫,元素分布情况如图9所示。

如图8a所示,Base涂层的磨痕中有超过50%的区域呈现出脆性断裂形貌,即棱角锋利、凹凸明显,裂纹扩展方向与摩擦方向垂直,也有较少区域呈现较平整的形貌,或有少量磨屑堆积。通过观察整体磨痕可以发现,磨屑粒径较大,磨损较为严重,无明显润滑现象产生。如图8b所示,MJ3.5涂层的磨痕表面仍以断裂形貌为主,有少量大块磨屑和一定的平整区域,与Base磨痕的形貌较相似。结合面扫结果(图9a)及其对应元素分布发现,仅有大块的磨屑呈现贫CaF2状态,其余区域的磨痕表面形貌与CaF2的分布情况无明显对应关系,即摩擦磨损未改变涂层表面的元素分布情况,CaF2依旧无规律地分布在涂层中。RJ3.5涂层的磨痕形貌如图8c所示,未观察到明显的因脆性裂纹扩展而产生的大块磨屑,同时波浪状断裂的形貌也完全消失,表面较为平整。磨痕表面仅存在磨屑完全被压实的区域和磨屑未被完全压实的区域等2种形貌,其中未被压实的磨屑存在明显裂纹,磨损程度相较于其他样品有大幅度降低,这与该样品的磨损率实验结果一致。RJ3.5涂层的磨痕EPMA面扫结果如图9b所示,结合背散射图分析发现,经过摩擦磨损后磨痕表面的CaF2分布发生了变化,CaF2不再均匀地分布在涂层中,并且Ca、F元素的分布与磨痕表面形貌有着非常明显的对应关系。如图9b标记处所示,在凸起的、仍未完全压实且有明显裂纹的区域,其Ca、F元素的含量较低,形成了贫CaF2区域;在平整区域,Ca、F元素的含量较高,形成了大片的富CaF2区域。富CaF2区域的润滑层会隔绝对磨球和涂层,可以大大降低磨损率,起到了很好的减摩效果。

综上所述,虽然MJ3.5和RJ3.5涂层在CaF2晶粒的粒径及分布方式上存在一定差异,但RJ3.5却产生了远超MJ3.5的优异减摩效果。可以推断,纳米级CaF2晶粒的存在使RJ3.5涂层在摩擦过程中形成了润滑层,进而对涂层产生润滑效果起到了决定性的作用。即含纳米级CaF2晶粒的搪瓷涂层表现出较低的断裂韧性,具备易铺开和切削等性质,有利于润滑膜的形成,最终产生一定的润滑效果。

图8 在常温下摩擦1 800 s后3种搪瓷涂层的磨痕微观形貌

图9 常温下摩擦1 800 s后磨痕的Ca、F元素EPMA面扫及背散射图像

2.3 搪瓷涂层的其他性能

2.3.1 热性能

由于MJ3.5和RJ3.5涂层样品的配方中均添加了一定量的CaF2,氟化物又是典型的助溶剂,也是助溶剂的促进剂,有降低瓷釉熔融温度的效果,会对涂层的软化点产生一定的影响,因此对3种配方的搪瓷涂层进行了热膨胀曲线测定,结果如图10所示。根据热膨胀曲线图标定了3种搪瓷涂层的软化点,观察发现与理论情况不同的是,3种搪瓷涂层的软化点基本无变化,可以确定质量分数为3.5%的CaF2无论是以球磨还是熔融的方式添加到该搪瓷配方中,均不会对搪瓷的软化点有较大的影响。这排除了软化点变化对最终摩擦磨损情况的影响,即RJ3.5涂层展现出的优良润滑性能与软化点无关。

2.3.2 力学性能

测量统计了3种成分搪瓷涂层的维氏硬度,其中,Base涂层的硬度(618HV)最高,随着CaF2的加入,涂层的硬度呈下降趋势,MJ3.5涂层的硬度为592HV,RJ3.5涂层的硬度为565HV。该现象与已有的研究结果一致, CaF2的加入会导致材料整体硬度的降低。具有较低硬度的材料通常其耐磨性能较差,但此次实验中硬度最低的RJ3.5涂层却表现出了更好的耐磨性能。通过纳米级CaF2富集形成润滑层而产生的润滑减摩效果大大超过了由硬度降低导致的耐磨性下降的效果,更加证明RJ3.5涂层具有优越的润滑性能。由于搪瓷本身是硬度较高的材料,且硬度值仅降低了53HV,综合考虑其摩擦磨损及润滑性能,认为损失的硬度在可控范围内。

图10 不同成分的搪瓷涂层热膨胀曲线

2.4 RJ3.5涂层润滑机制的讨论

通过分析MJ3.5和RJ3.5涂层的摩擦磨损实验结果可知,虽然MJ3.5涂层的摩擦因数降低了0.08,但磨损率相较于未添加CaF2的Base涂层的变化量较小,保持在1.71×10-4mm3/(N·m),因此通过球磨添加的方式在搪瓷涂层中加入CaF2的润滑减摩效果不够明显。RJ3.5涂层的摩擦因数进一步降低,且其磨损率也大大减少,摩擦学性能整体得到大幅度提升,产生了明显的润滑效果,因此下面将详细对RJ3.5涂层中的CaF2如何产生润滑效果进行分析与讨论。

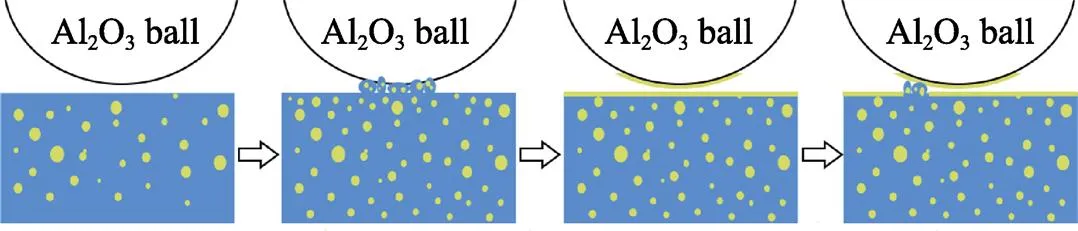

RJ3.5涂层的摩擦磨损过程示意图如图11所示。未经过摩擦磨损的RJ3.5涂层中均匀弥散地分布着纳米尺寸的CaF2晶粒,使用熔融方式加入的CaF2晶粒与搪瓷的结合性能极佳,使整体搪瓷涂层都具备了一定的变形能力,因而在加载后涂层未立即出现破损、脆性断裂及大颗粒磨屑的拔出等剧烈磨损现象,仅产生了细微的小颗粒磨屑。产生的磨屑均含有纳米级的CaF2晶粒,该磨屑存在于对磨球与涂层表面之间,由于纳米级CaF2晶体的粒径较小且具备变形性,因而磨屑反而容易压实。在经过持续的摩擦磨损后,不断有CaF2聚集在磨痕表面,形成了富CaF2的润滑层。润滑层可以隔绝对磨球与涂层表面,起到了保护涂层的效果。在继续磨损的过程中,一些区域的润滑层可能会脱离磨痕表面,使磨痕呈现贫CaF2状态,但持续的摩擦还会源源不断地产生新的磨屑,重新有CaF2富集在涂层表面,润滑层就在形成与破坏之间循环,这也是RJ3.5涂层摩擦因数波动较大的原因,即使是不完整的润滑层依然对降低磨损有明显的作用。

图11 RJ3.5涂层的润滑机制示意图

RJ3.5的涂层并未改变润滑剂的含量,虽然它仅在添加方式上与MJ3.5涂层有区别,但却在晶粒分布、结合能力、摩擦因数、磨损率等各个方面都展现出远超MJ3.5涂层的性能,这种向搪瓷涂层中添加CaF2的方式给CaF2在常温下产生润滑效果提供了可能和新思路。

3 结论

1)采用球磨方式加入CaF2,析出的晶粒粒径较大,呈球状,分布不均。采用熔融方式加入CaF2,析出的晶体为纳米级晶体,大小均匀,弥散地分布在搪瓷涂层中。

2)含有CaF2的搪瓷涂层比不含CaF2的搪瓷涂层具有更低的摩擦因数,在常温下搪瓷涂层中的CaF2可以起到一定降低摩擦因数的作用。

3)与MJ3.5涂层相比,RJ3.5涂层具有更低的摩擦因数和磨损率,使用熔融方式加入固体润滑剂CaF2比使用球磨方式更优越,含有原位析出的纳米级CaF2晶体的RJ3.5搪瓷涂层的自润滑效果得到显著提升。

4)摩擦磨损会改变RJ3.5涂层中CaF2的分布,形成富CaF2区和贫CaF2区,富CaF2区的CaF2润滑层区域对降低磨损率有明显效果。

[1] DAS S, DATTA S, BASU D, et al. Glass-Ceramics as Oxidation Resistant Bond Coat in Thermal Barrier Coating System[J]. Ceramics International, 2009, 35(4): 1403-1406.

[2] YU Zhong-di, CHEN Ming-hui, CHEN Ken, et al. Corrosion of Enamel with and without CaF2in Molten Aluminum at 750 ℃[J]. Corrosion Science, 2019, 148: 228-236.

[3] CHEN Ming-hui, LI Wen-bo, SHEN Ming-li, et al. Glass- Ceramic Coatings on Titanium Alloys for High Temperature Oxidation Protection: Oxidation Kinetics and Microstructure[J]. Corrosion Science, 2013, 74: 178-186.

[4] LIAO Yi-min, FENG Min, CHEN Ming-hui, et al. Comparative Study of Hot Corrosion Behavior of theEnamel Based Composite Coatings and the ArcIon Plating NiCrAlY on TiAl Alloy[J]. Acta Metallurgica Sinica, 2018, 55: 229-237.

[5] MEZINSKIS G, PAVLOVSKA I, MALNIEKS K, et al. Sol-Gel Coated Enamel for Steel: 250 Days of Continuous High-Temperature Stability[J]. Ceramics International, 2017, 43(3): 2974-2980.

[6] JI Liang-gang, CHEN Zhao-qiang, GUO Run-xin, et al. Preparation of Nano-Coating Powder CaF2@Al(OH)3and Its Application in Al2O3/Ti(C, N) Self-Lubricating Ceramic Tool Materials[J]. Ceramics International, 2020, 46(10): 15949-15957.

[7] MAZUMDER S, METSELAAR H S C, SUKIMAN N L, et al. An Overview of Fluoride-Based Solid Lubricants in Sliding Contacts[J]. Journal of the European Ceramic Society, 2020, 40(15): 4974-4996.

[8] WANG H M, YU Y L, LI S Q. Microstructure and Tribological Properties of Laser Clad CaF2/Al2O3Self- Lubrication Wear-Resistant Ceramic Matrix Composite Coatings[J]. Scripta Materialia, 2002, 47(1): 57-61.

[9] 肖汉宁, 千田哲也, 殷冀湘. 氧化铝陶瓷的高温磨损与自润滑机理研究[J]. 无机材料学报, 1997, 12(3): 420-424.

XIAO Han-ning, CHIDA Tetsuya, YIN Ji-xiang. Sliding Wear and Self Lubrication Mechanism of Alumina Ceramics at High-Temperatures[J]. Journal of Inorganic Materials, 1997, 12(3): 420-424.

[10] 肖高博. 氟化钙晶体纳米切削加工多尺度仿真研究[D]. 哈尔滨: 哈尔滨工业大学, 2011: 1-10.

XIAO Gao-bo. Multi-Scale Modeling Study on the Nanometric Cutting Process of Calcium Fluoride[D]. Harbin: Harbin Institute of Technology, 2011: 1-10.

[11] ZHANG Xiao-feng, ZHANG Xiang-lin, WANG Ai-hua, et al. Microstructure and Properties of HVOF Sprayed Ni-Based Submicron WS2/CaF2Self-Lubricating Composite Coating[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(1): 85-92.

[12] CAI Bin, TAN Ye-fa, HE Long, et al. Tribological Behavior and Mechanisms of Graphite/CaF2/TiC/Ni-Base Alloy Composite Coatings[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(2): 392-399.

[13] WU Guang-yong, XU Chong-hai, XIAO Guang-chun, et al. Structure Design of Al2O3/TiC/CaF2Multicomponent Gradient Self-Lubricating Ceramic Composite and Its Tribological Behaviors[J]. Ceramics International, 2018, 44(5): 5550-5563.

[14] OUYANG J H, SASAKI S, MURAKAMI T, et al. The Synergistic Effects of CaF2and Au Lubricants on Tribological Properties of Spark-Plasma-Sintered ZrO2(Y2O3) Matrix Composites[J]. Materials Science and Engineering: A, 2004, 386(1/2): 234-243.

[15] LI Fei, ZHU Sheng-yu, CHENG Jun, et al. Tribological Properties of Mo and CaF2Added SiC Matrix Composites at Elevated Temperatures[J]. Tribology International, 2017, 111: 46-51.

[16] OUYANG J H, SASAKI S, MURAKAMI T, et al. Tribological Properties of Spark-Plasma-Sintered ZrO2(Y2O3)-CaF2-Ag Composites at Elevated Temperatures[J]. Wear, 2005, 258(9): 1444-1454.

[17] LIU G H, ROBBEVALLOIRE F, GRAS R, et al. Improvement in Tribological Properties of Chromium Oxide Coating at High Temperature by Solid Lubricants[J]. Wear, 1993, 160(1): 181-189.

[18] HUANG Chuan-bing, DU Ling-zhong, ZHANG Wei- gang. Effects of Solid Lubricant Content on the Microstructure and Properties of NiCr/Cr3C2-BaF2·CaF2Composite Coatings[J]. Journal of Alloys and Compounds, 2009, 479(1/2): 777-784.

[19] KONG Ling-qian, BI Qin-ling, ZHU Sheng-yu, et al. Tribological Properties of ZrO2(Y2O3)-Mo-BaF2/CaF2Composites at High Temperatures[J]. Tribology International, 2012, 45(1): 43-49.

[20] MURAKAMI T, OUYANG J H, SASAKI S, et al. High- Temperature Tribological Properties of Al2O3, Ni-20 Mass% Cr and NiAl Spark-Plasma-Sintered Composites Containing BaF2-CaF2Phase[J]. Wear, 2005, 259(1): 626-633.

[21] ALLAM I M. Solid Lubricants for Applications at Elevated Temperatures[J]. Journal of Materials Science, 1991, 26(15): 3977-3984.

[22] MAZUMDER S, BARAD B B, SHOW B K, et al. Tribological Property Enhancement of 3Y-TZP Ceramic by the Combined Effect of CaF2and MgO Phases[J]. Ceramics International, 2019, 45(10): 13447-13455.

[23] KONG Ling-qian, ZHU Sheng-yu, BI Qin-ling, et al. Friction and Wear Behavior of Self-Lubricating ZrO2(Y2O3)-CaF2-Mo-Graphite Composite from 20 ℃ to1 000 ℃[J]. Ceramics International, 2014, 40(7): 10787- 10792.

[24] CHEN Huang, ZHANG Ye-fan, DING Chuan-xian. Tribological Properties of Nanostructured Zirconia Coatings Deposited by Plasma Spraying[J]. Wear, 2002, 253(7/8): 885-893.

[25] KATO H, KOMAI K. Tribofilm Formation and Mild Wear by Tribo-Sintering of Nanometer-Sized Oxide Particles on Rubbing Steel Surfaces[J]. Wear, 2007, 262(1/2): 36-41.

[26] YIN Cun-hong, LIANG Yi-long, LIANG Yu, et al. Formation of a Self-Lubricating Layer by Oxidation and Solid- State Amorphization of Nano-Lamellar Microstructures during Dry Sliding Wear Tests[J]. Acta Materialia, 2019, 166: 208-220.

[27] 王韬, 马文林, 孟军虎, 等. 两种晶粒尺寸氧化铝陶瓷滑动磨损表面演化[J]. 摩擦学学报, 2016, 36(1): 55-60.

WANG Tao, MA Wen-lin, MENG Jun-hu, et al. Evolution of the Worn Surfaces on Fine and Coarse Grain Al2O3Ceramics[J]. Tribology, 2016, 36(1): 55-60.

[28] WANG Hong-yu, ZUO Dun-wen, WANG Ming-di, et al. High Temperature Frictional Wear Behaviors of Nano- Particle Reinforced NiCoCrAlY Cladded Coatings[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(6): 1322-1328.

[29] ZHAN Guo-dong, KUNTZ J, WAN Ju-lin, et al. A Novel Processing Route to Develop a Dense Nanocrystalline Alumina Matrix (<100 nm) Nanocomposite Material[J]. Journal of the American Ceramic Society, 2003, 86(1): 200-2002.

Self-lubrication Behavior of Enamel Coatings withPrecipitated Nano CaF2Crystals

,,,,

(Shenyang National Laboratory for Materials Science, Northeastern University, Shenyang 110819, China)

The work aims to control the precipitated nano CaF2crystals to make the enamel coating has self-lubrication at normal temperature. Three kinds of enamel coatings were prepared on 304 stainless steel substrate, i.e. the one without fluoride addition (Base), the one blended with 3.5wt.% CaF2by ball-milling (MJ3.5), and the one with 3.5wt.% CaF2added during the glaze smelting procedure (RJ3.5). Through the friction and wear experiment, the softening point and Vickers hardness tests, wear performances, thermal and mechanical properties of enamel were evaluated. By scanning electron microscopy (SEM) and electron probe microanalysis (EPMA), the crystallization of enamel, morphology and elements distribution at wear scar were investigated, and the self-lubricating mechanisms were finally discussed. For the enamel coating with CaF2particles blended by ball-milling (MJ3.5), its fluoride crystals were of large size and uneven distribution. However, when CaF2was introduced during the smelting procedure of enamel, the fluoride can take part in the construction of enamel network and precipitated out as nano crystals at the firing stage of the enamel coating. In this case, the crystals had uniform size of 132 nm and distributed evenly in the enamel coating RJ3.5. Friction coefficient was decreased from 0.57 to 0.37 by adding 3.5wt.% CaF2(Base vs. RJ3.5), and the wear rate also decreased by two order of magnitude, i.e. decreased from 1.76×10–4mm3/(N·m)to 5.03×10–6mm3/(N·m), both friction coefficient and wear rate decreased significantly. In comparison, friction coefficient of the enamel coating MJ3.5 was slightly decreased from 0.57 to merely 0.49, and the wear rate was still kept at the order of 10–5mm3/(N·m) as the enamel coating of Base,the improvement of tribological properties was not too much. After in-depth analysis of the worn morphologies of RJ3.5 enamel coating, it can be concluded that the lubrication mechanism of the RJ3.5 coating was as follows. Theprecipitated nano crystals of CaF2which added during the glaze smelting procedure (RJ3.5) had excellent bonding performance with the enamel itself, made the whole enamel coating have certain deformation ability. Therefore, no severe brittle fracture phenomenon occurred during the friction process, only small wear debris with nano CaF2crystals were produced. The wear debris existed between the friction pair and the coating surface. Due to the small size and deformability of nano CaF2crystals, the wear debris was easy to be compacted. After continuous friction and wear, CaF2accumulated on the grinding crack surface and formed a lubricating layer which was rich in CaF2. The lubrication layer can separate the friction pair from the coating surface and protect the coating, so that RJ3.5 coating can also has excellent self-lubricating properties at normal temperature. RJ3.5 enamel coating was innovatively different from MJ3.5 enamel coating through different addition method. Apparently, only through this different method, RJ3 enamel coating shows far better performance than MJ3.5 enamel coating in crystal distribution, bonding ability, friction coefficient, wear rate and other aspects, this way of adding CaF2to enamel coating provides a possibility and new idea for CaF2`to produce lubrication effect at normal temperature.

enamel coating; friction and wear; self-lubrication; CaF2; nano crystals

TG174.4

A

1001-3660(2022)12-0072-10

10.16490/j.cnki.issn.1001-3660.2022.12.006

2021–11–19;

2022–03–21

2021-11-19;

2022-03-21

国家自然科学基金(51871051);工业和信息技术部项目(MJ–2017–J–99)

National Natural Science Foundation of China (51871051); Ministry of Industry and Information Technology Project (MJ-2017-J-99)

吕沁洋(1997—),女,硕士生,主要研究方向为搪瓷涂层摩擦磨损。

LYU Qin-yang (1997-), Female, Master, Research focus: friction and wear of enamel coating.

陈明辉(1984—),男,博士,教授, 主要研究方向为高温防护涂层及防腐自润滑复合材料。

CHEN Ming-hui (1984-), Male, Doctor, Professor, Research focus: high-temperature protective coatings and anti- corrosion self-lubricating composites.

吕沁洋, 甄宇, 陈明辉, 等.原位析出纳米氟化钙晶体的搪瓷涂层自润滑行为研究[J]. 表面技术, 2022, 51(12): 72-81.

LYU Qin-yang, ZHEN Yu, CHEN Ming-hui, et al. Self-lubrication Behavior of Enamel Coatings with in situ Precipitated Nano CaF2Crystals[J]. Surface Technology, 2022, 51(12): 72-81.

责任编辑:彭颋