基于微纳米结构疏油剂提高页岩气井井壁稳定性

耿愿,孙金声, ,程荣超,屈沅治,张志磊,王建华,王韧,严致远,任晗,王建龙,

(1. 中国石油集团工程技术研究院有限公司,北京 102206;2. 中国石油大学(华东)石油工程学院,青岛 266580)

0 引言

天然气具有清洁、低碳及灵活易储等特点,在中国能源绿色转型中起到了“压舱石”作用[1-2]。页岩气作为天然气的重要组成部分,近年来在川渝地区得到了有效开发[3],2025年预计产量可达430×108m3以上,能有力支撑“十四五”油气资源发展目标“天然气年产量达到2 300×108m3以上”的实现[4]。页岩气工业化开发需采用水平井钻井技术,对钻井液抑制性、润滑性要求极高[5]。与水基钻井液相比,油基钻井液在抑制黏土矿物水化和润滑等方面性能更优异,可显著提高井壁稳定性[6],但钻遇裂缝性地层时,垮塌、掉块等井壁失稳现象仍时有发生,引发钻速下降、阻卡、托压等问题,甚至导致钻具掩埋、井眼报废等重大事故,极大限制了川渝地区页岩气效益化开采[7]。

页岩内部发育大量亚微米级裂缝和孔隙,同时其亲油性较强[8],较强的毛管压力促使油相渗吸进入页岩内部。当钻井液液柱压力显著高于地层孔隙压力时,油相侵入更为严重。油相侵入一方面引发钻井液压力在地层中传递,增大孔隙压力,导致岩石易沿着层理面或弱胶结面开裂或剥落[9];另一方面,岩石中干酪根、沥青等有机质接触油相后,易发生溶胀甚至溶解,引起岩石应力分布不均,进一步加剧井壁失稳[7]。因此,油基钻井液中的油相侵入是钻井液引起井壁失稳的关键原因[10]。国内外针对油相侵入导致的井壁失稳问题已开展多年研究,主要通过封堵技术阻止油相侵入,进而提高井壁稳定性。现有封堵剂主要包括常规微米级封堵剂和纳米封堵剂两大类,其中常规微米级封堵剂难以对页岩微纳米孔缝形成致密封堵[11];而纳米封堵剂比表面积大,表面能较高,加入非极性油相中易团聚引起尺寸大幅增长,对微纳米孔缝的封堵效果减弱[12-13]。因此,现有封堵技术未能彻底解决油相侵入导致的井壁失稳问题。

利用疏油剂将固相表面润湿性调节为疏油性,可抑制油相在固相表面平铺,并反转毛管压力以阻止油相侵入固相内部孔隙[14-17]。因此,利用疏油剂将页岩表面润湿性反转为疏油性,可阻止油相侵入[18],提高页岩井壁稳定性。Geng等[19-20]研究证明,实现疏油改性需提高固相表面粗糙度并大幅降低表面能。现有疏油剂主要是纳米材料,在固相表面吸附后仅能构建单级纳米粗糙度[21-22],对粗糙度改善效果相对有限。微纳米复合材料可在固相表面构建多级微纳米粗糙度[23-24],有利于增强疏油改性效果,但目前尚未有微纳米复合材料在疏油改性方面的相关研究报道。基于此,本文利用Pickering乳液聚合法制备了以微米苯乙烯为核、纳米二氧化硅为镶嵌颗粒的复合材料,并进一步通过溶胶凝胶法接枝低表面能改性剂,研发了一类具备微纳米粗糙度的疏油剂,分析其对岩石表面性能的影响和抑制油相渗吸性能,评价新型疏油剂提高页岩气井井壁稳定性的效果及其机理。

1 实验介绍

1.1 实验材料

苯乙烯(分析纯),纳米二氧化硅(纯度99.5%~100.0%,粒径(30±5)nm),偶氮二异丁腈(分析纯),乙醇(分析纯),氨水(纯度 25%~28%),乙酸(分析纯),上述材料采购于上海麦克林生化科技股份有限公司;全氟辛基三乙氧基硅烷(PFT,纯度 97%~100%),采购于上海笛柏生物科技有限公司;纳米疏液材料 SA,实验室自制,采用溶胶-凝胶法在纳米二氧化硅表面接枝 PFT制备[19];主乳(DR-EM)、副乳(DR-CO)等油基钻井液添加剂均由中国石油集团工程技术研究院提供;3号白油(工业品),采购于山东助友润滑科技有限公司。页岩岩心,取自四川盆地志留系龙马溪组露头,切割成直径25 mm、高50 mm的圆柱体,并在105 ℃下烘干24 h;页岩岩心片,将岩心圆柱体通过线切割设备(DT400,大铁数控)切成厚度为10 mm左右的圆盘,两面磨平,在105 ℃下烘干24 h;毛细玻璃管(内径0.2 mm),采购于上海欣鹏玻璃仪器有限公司。

1.2 疏油剂合成

疏油改造的实现需提高岩石表面粗糙度并降低表面能[25]。基于此,采用Pickering乳液聚合法,以纳米二氧化硅作为苯乙烯单体进行乳液聚合的固体乳化剂。聚合反应在分散的苯乙烯单体液滴中发生,最终合成了表面镶嵌有纳米二氧化硅的微米级聚苯乙烯颗粒,构建了微纳米结构;进一步通过溶胶凝胶法在纳米二氧化硅表面接枝低表面能基团—CF3与—CF2—,合成了疏油剂OL-1。OL-1在固相表面吸附,可通过其微纳米结构提高固相表面粗糙度,通过低表面能基团降低固相表面能,达到疏油改造的效果。

具体合成方法为:将0.1 g偶氮二异丁腈与10 g苯乙烯混合均匀,倒入100 mL去离子水,缓慢搅拌下加入 10 g纳米二氧化硅,进一步采用超声波清洗器(上海科导,SK250HP)处理30 min。滴加乙酸将上述体系pH值调至3,在65 ℃、200 r/min钻速下搅拌反应10 h,得到白色乳液AL-1。将AL-1离心后的固相在105 ℃下烘干,研磨后称取18 g加入90 g乙醇与10 g去离子水混合溶液中,超声处理30 min。滴加氨水将pH值调至10。开启搅拌,转速为200 r/min,70 ℃下利用滴液漏斗逐滴加入2 g PFT,继续反应4 h,最终白色乳液产物即为疏油剂OL-1。

1.3 化学组成与结构分析

1.3.1 红外光谱测试

离心处理AL-1、OL-1,并用乙醇漂洗3次离心后的固相,在105 ℃下烘干6 h。将烘干后固相与KBr混合研磨并压片,采用傅里叶变换红外光谱仪(AVATAR 320 Madison,Wisconsin)在 500~4 000 cm-1进行测试。

1.3.2 热重测试

取适量红外光谱测试中烘干后的固体粉末置于测试坩埚中,在氮气氛围下,采用热重分析仪测试试样在30~800 ℃的热重损失,升温速率为10 ℃/min。

1.3.3 扫描电镜能谱测试

分别量取1 g AL-1和1 g OL-1乳液加入100 mL乙醇中,超声处理30 min。将上述悬浮液滴至导电胶上,晾干后喷金,利用扫描电镜(EM-30AX,COEXM)进行表征。

1.4 岩石表面改性效果评价

为分析疏油剂OL-1对岩石粗糙度、表面能和润湿性的影响,引入实验室自制纳米疏液材料SA[19],SA与OL-1接枝的低表面能材料种类、含量均相同,唯一区别在于SA是纳米颗粒,而OL-1是微纳米复合材料。通过对比SA与OL-1对岩石表面的改性效果,可明确微纳米尺度材料对疏油效果的影响;通过对比AL-1与OL-1对岩石表面的改性效果,可明确低表面能材料对疏油效果的影响。

1.4.1 表面粗糙度测试

用乙醇将OL-1、AL-1和SA稀释100倍后超声处理,滴至单晶硅表面并晾干,利用高分辨原子力显微镜(SPM-8100FM,日本岛津)在接触模式下进行测试。

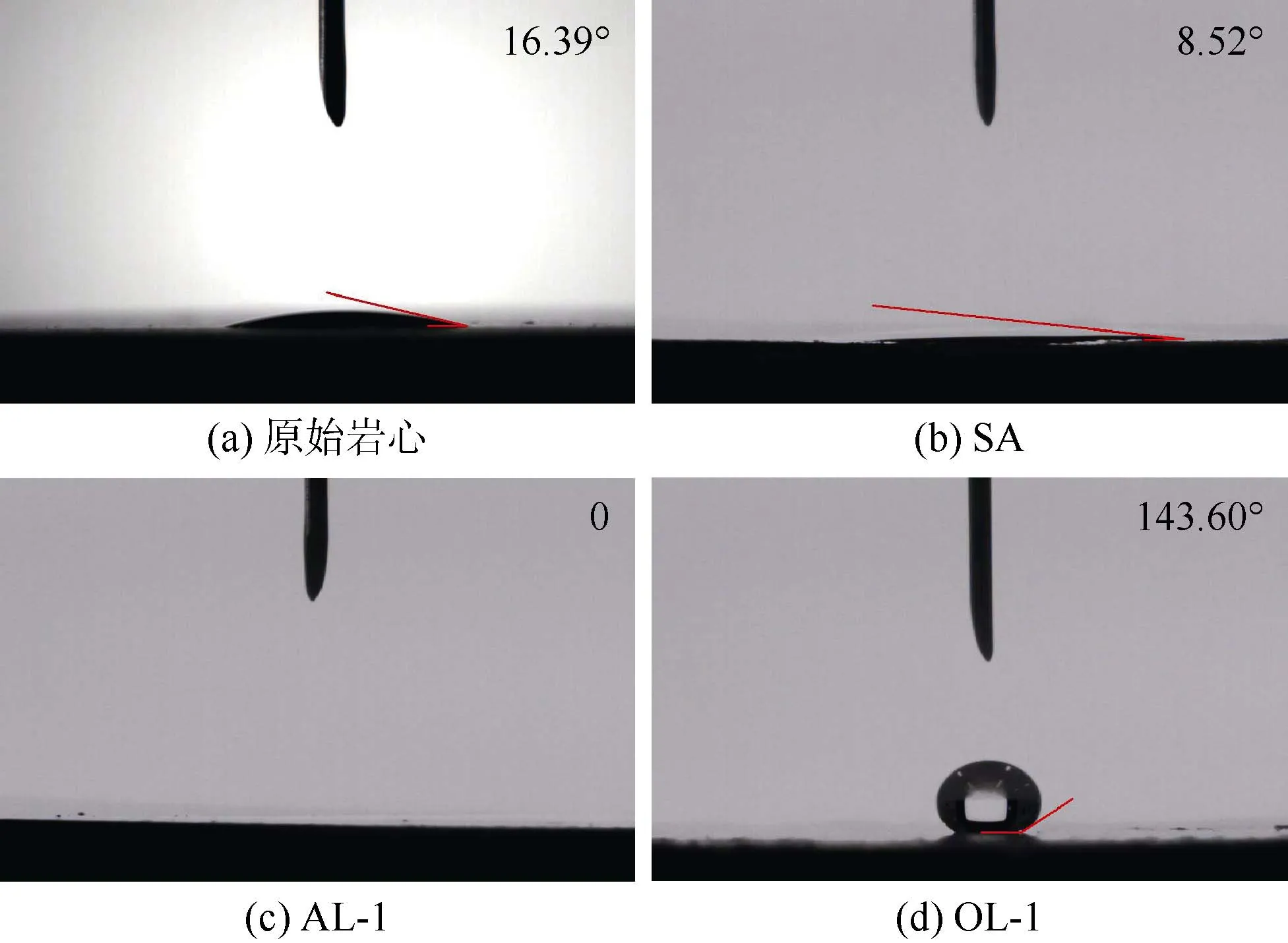

1.4.2 表面能测试

分别称取5 g有效固相含量(质量分数)为20%的SA、AL-1和OL-1乳液加入95 g乙醇中,超声处理后配制成固相含量为1%的乙醇悬浮液。将岩心片在乙醇悬浮液中浸泡30 min后取出,70 ℃下烘干10 min。利用Owens二液法,通过测试去离子水和正十六烷在改性前后岩心表面的接触角,根据(1)式和(2)式计算岩心表面自由能[26]:

其中去离子水色散力为21.8 mN/m,极性力为51.0 mN/m,表面能为72.8 mN/m;十六烷色散力为27.6 mN/m,极性力为0,表面能为27.6 mN/m。

1.4.3 润湿性评价

将岩心片在质量分数为1%的SA、AL-1及不同固相含量OL-1乙醇悬浮液中浸泡30 min后取出烘干。利用接触角测量仪(OCA200,Bruker Alicona)采用悬滴法测试3号白油在改性前后岩心表面的接触角。

1.4.4 岩心片微观形貌表征

将在1% OL-1乙醇悬浮液中浸泡前后的岩心片烘干后喷金,利用扫描电镜(EM-30AX,COEXM)进行表征。

1.5 抑制油相渗吸效果评价

1.5.1 毛细管自吸评价

采用毛细玻璃管模拟页岩中孔缝,将毛细管分别在1% OL-1、1% SA和1% AL-1乙醇悬浮液中浸泡1 h,取出后自然晾干。再将毛细管浸入 3号白油中,稳定2 h后,以毛细管外液面高度为基准,测试毛细管中油相渗吸高度。

1.5.2 岩石自然渗吸实验

将岩心悬挂于电子天平上方,将岩心1/2体积分别浸入置于天平中的白油及含1% SA、1% AL-1与1%OL-1的白油悬浮液。岩心浸入后,将电子天平读数归零。油相侵入岩心后,天平读数会降低,降低值即为侵入岩心的油相质量,通过该方法监测岩心吸油量。

1.6 疏油型油基钻井液体系性能评价

1.6.1 钻井液配制

按照如下配方配制油基钻井液:白油+2%主乳(DR-EM)+2%副乳(DR-CO)+1%有机土+2.5%降滤失剂(FLRA)+1%氧化钙+20%氯化钙水溶液+重晶石,油水比为 90∶10,密度为 1.95 g/cm3。向油基钻井液中加入不同质量分数的疏油剂OL-1,以11 000 r/min速度搅拌20 min得到疏油型油基钻井液。按照国家标准(GB/T 16783.2—2012 石油天然气工业钻井液现场测试第2部分:油基钻井液)[27]测试老化后(120 ℃,16 h)钻井液的流变性能(65 ℃)、破乳电压以及高温高压滤失量(120 ℃,3.5 MPa)。

1.6.2 纳米CT测试

利用纳米CT仪(Skyscan 2214,布鲁克)扫描同一块露头相邻两处钻取的岩心,表征原始岩心的孔隙结构并基于测试图像统计孔隙度[28]。再将上述岩心分别浸泡于油基钻井液和含1% OL-1的疏油型油基钻井液中,在150 ℃烘箱中静置7 d后取出,擦干岩心表面黏附的油基钻井液,再次进行扫描测试。

1.6.3 三轴应力测试

将岩心置于老化罐中,分别倒入300 mL油基钻井液和含1% OL-1的疏油型油基钻井液,密闭后在150 ℃下静置7 d。自然降至室温后取出岩心,并擦去其表面黏附的油基钻井液,利用微机三轴蠕变试验机,分别测试围压为0,5,10 MPa条件下岩心抗压强度[10],并按照Mohr-Coulomb准则[29],基于(3)式计算浸泡前后岩心的内聚力C与内摩擦角β:

2 结果与讨论

2.1 疏油剂的组成与结构

2.1.1 组分表征

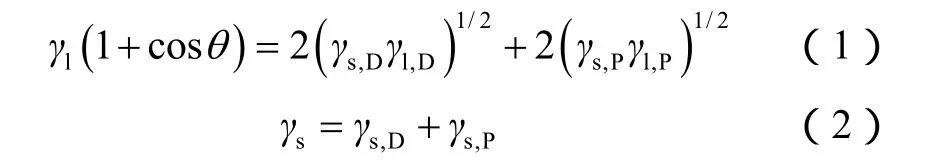

图1为疏油剂OL-1及中间产物AL-1的红外光谱。OL-1与 AL-1在 1 095 cm-1处均有强吸收峰,属于Si—O—Si的伸缩振动,证明产物中含有纳米二氧化硅;1 500,1 452 cm-1处吸收峰源于苯环的伸缩振动;2 930,2 850 cm-1处红外特征峰属于甲基与亚甲基的伸缩振动。甲基、亚甲基与苯环基团同时存在,且未出现双键对应的特征峰,表明苯乙烯已聚合生成聚苯乙烯。OL-1红外图谱1 210 cm-1和658 cm-1处的吸收峰分别对应—CF2—的伸缩振动和—Si—C—的伸缩振动,这两个化学键均是PFT的特征官能团,说明纳米二氧化硅表面已成功引入PFT。

图1 OL-1与AL-1的红外光谱图

采用热重法(TGA)表征AL-1和OL-1,结果如图2所示。AL-1和OL-1在室温升至200 ℃的条件下,仅有少量质量损失,源于吸附水高温脱附。200~300 ℃时两种材料质量基本恒定,体现出良好的热稳定性。温度由300 ℃升至500 ℃,TGA曲线中AL-1、OL-1质量分数分别减少27%和23%,这是由聚苯乙烯分子链热裂解导致。随温度从 500 ℃升至 650 ℃,AL-1剩余质量基本无变化,而OL-1的剩余物质量分数由 73%降至 63%,OL-1热重微分曲线(DTG)在530 ℃出现峰值,均源于 OL-1表面 PFT高温脱附所致,表明疏油剂组分中PFT含量为10%左右。

图2 AL-1、OL-1的TGA曲线和DTG曲线

2.1.2 结构分析

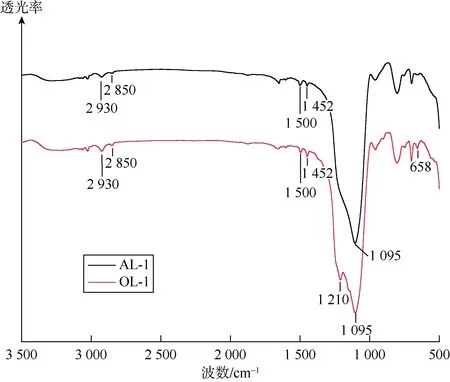

通过扫描电镜与能谱分析表征AL-1、OL-1的微观形貌结构及元素组成(见图3),AL-1和OL-1均为微米级椭球体颗粒,表面镶嵌大量堆积紧密的球形纳米二氧化硅。分析表明,AL-1组成元素包括硅、氧、碳和少量氮,其中硅、氧元素主要来源于表面镶嵌的纳米二氧化硅,而碳元素来源于聚苯乙烯,少量氮元素可能源于引发剂偶氮二异丁腈。而 OL-1结构中除了硅、氧、碳元素外,还出现了氟元素,再次证明 PFT的成功引入。

图3 AL-1、OL-1的扫描电镜图像和X射线能谱分析

2.2 岩石表面改性效果

2.2.1 表面粗糙度

表面粗糙度是指固相表面微小波峰、波谷的不平整度[30]。当固相表面能低于油相表面能时,固相表面呈现气润湿。此时提高粗糙度可在固相表面构建更多的“波谷”结构,有利于将气相捕集在波谷处,进而抑制液相向波谷中渗入,使液滴保持在Cassie非润湿状态[19],有利于增强疏油效果[30-31]。图 4为原子力显微镜观测到的SA、AL-1和OL-1在单晶硅表面的粗糙结构。由图可见,SA在单晶硅表面以纳米尺寸分散分布(见图 4a毛刺状),少量颗粒形成大尺寸团聚体;AL-1与OL-1颗粒轮廓尺寸呈微米级别,同时在颗粒表面出现纳米尺寸的凸起。

图4 SA、AL-1和OL-1在单晶硅表面分布的原子力显微镜照片

进一步利用原子力显微镜测试 SA,AL-1,OL-1的粗糙度,分别为6.08,8.18,18.78 nm。通过上述测试可知,OL-1与AL-1既具备微米级轮廓,又通过其表面吸附的纳米二氧化硅建立了纳米粗糙度,因此在岩石表面吸附,可建立起微纳米双级粗糙度结构。与仅能构建单级纳米粗糙度的SA相比,可更为有效地改善岩石表面粗糙度。另外,在利用AL-1制备OL-1过程中,PFT在纳米二氧化硅表面沉积、缩合,使纳米颗粒增大,因此粗糙度与AL-1相比明显增大。

2.2.2 表面能

固相表面能可反映固相表面分子对其吸附分子的吸引力,表面能越低,吸引力越小,反之亦然[10,32]。在理想条件下,当固相表面能低于油相表面能(20 mN/m)时,由于固相表面对油相分子的吸引力小于油相分子间的吸引力,故油相接触固相表面时倾向于聚集,宏观表现为油相在固相表面聚集成球,使接触角增大[16]。因此,降低固相表面能,有利于提高疏油效果。表面能测试结果显示,处理前岩心表面能为47.88 mN/m;SA与 AL-1吸附后,表面能分别降至28.45 mN/m和35.63 mN/m,但仍高于油相表面能。基于Cassie润湿理论,固相表面能低于油相表面能是实现疏油改造的必要条件[31],而SA与AL-1改性后的岩石表面能仍较高,难以达到稳定疏油状态。而岩心经OL-1改性后,其表面能大幅降至0.13 mN/m,达到了超低表面能状态。

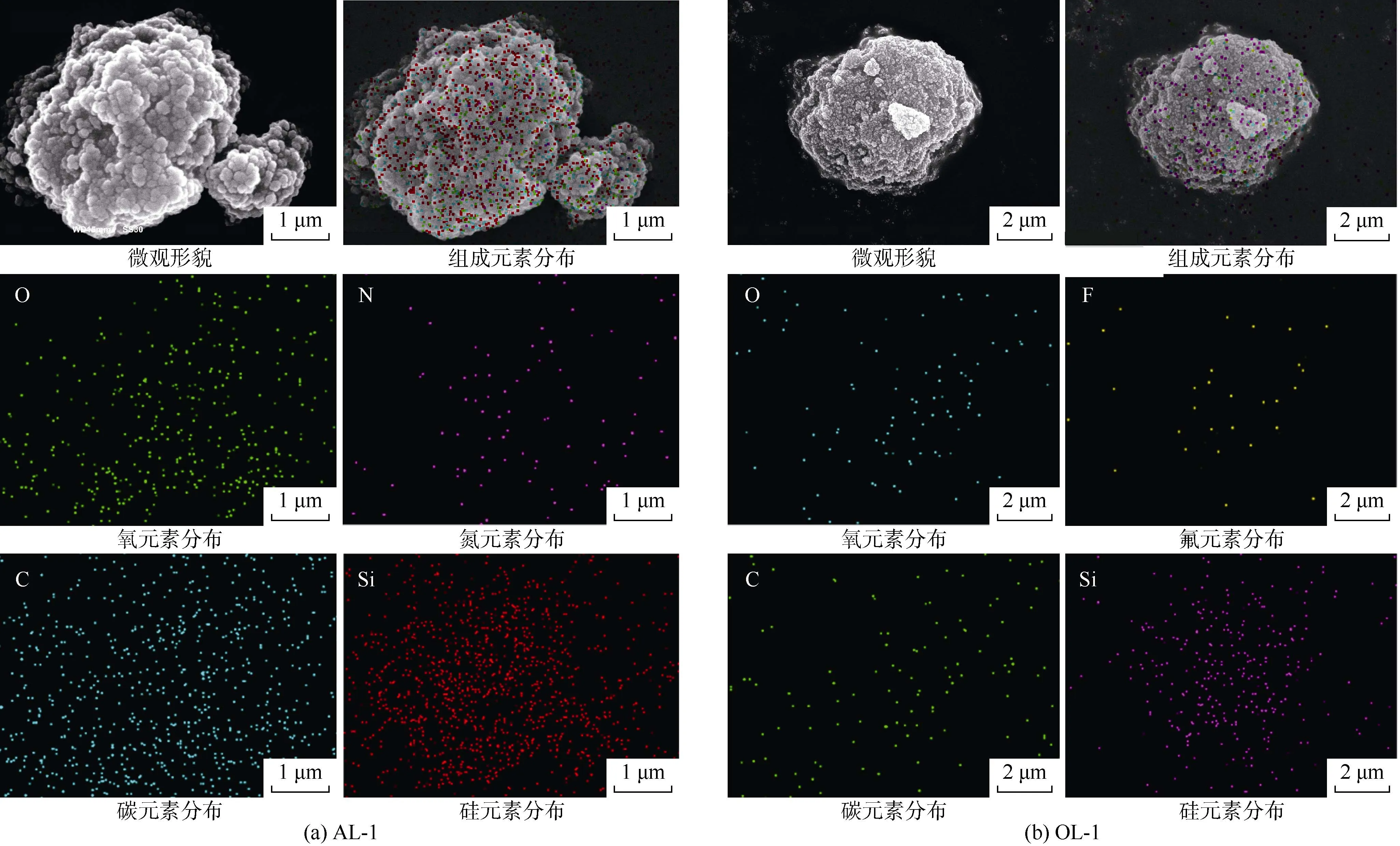

2.2.3 润湿性

接触角可最为直观地表征固相表面润湿性[33]。图5为利用1% SA、1% AL-1与1% OL-1对岩心改性前后,白油在其表面的接触角。原始岩心上白油接触角为16.39°;SA和AL-1吸附后,白油接触角未上升,反而分别降至8.52°和0。这是由于SA和AL-1吸附后岩心表面能仍高于油相表面能,此时岩心表面亲油,而 SA、AL-1吸附后使其粗糙度提高,反而有利于增强亲油性,故接触角降低[34];OL-1在岩石表面吸附后,构建了微纳米粗糙度并大幅降低了岩石表面能,因此白油接触角提高至143.60°,实现了疏油改性。对比SA和OL-1对岩石的改性效果发现,在接枝低表面能材料的基础上,与单级纳米粗糙度相比,微纳米粗糙度更有利于使液相保持在 Cassie非润湿状态[33-35],进而增强固相表面的疏油性。

图5 原始岩心改性前后白油在其表面的接触角

图6为不同质量分数OL-1对岩石表面疏油改性的效果。随OL-1质量分数由0.5%升至2.0%,白油接触角由135.41°升至148.92°;随着疏油剂质量分数进一步提升,白油接触角稳定在 150°,达到超疏油状态。由上述变化趋势可推测,当疏油剂质量分数较低时,OL-1颗粒在岩心表面吸附量随质量分数增大而逐渐增加,使岩石表面粗糙度不断增大,表面能迅速降低,因此白油接触角大幅提高;当质量分数达到一定程度时,OL-1在岩石表面吸附饱和,进一步提高OL-1质量分数对岩石表面能、粗糙度几乎无影响,故接触角基本稳定,润湿性保持不变。

图6 不同质量分数OL-1改性后白油在岩石表面的接触角

2.2.4 岩心片微观形貌

图 7为疏油剂 OL-1吸附前后岩心表面形貌的变化。未改性岩心表面孔隙较多,发育微裂缝,易被油相侵入(见图 7b);疏油剂吸附后,OL-1颗粒大量、密集地吸附在岩心表面,形成了疏油型膜结构(见图7c、图 7d)。

图7 OL-1吸附前后页岩岩心表面形貌

2.3 抑制油相渗吸效果

2.3.1 毛细管渗吸

毛细管插入润湿相液体中,毛细管对液相产生的吸引力使管内液面上升;而插入非润湿相液体中,毛细管力会阻碍液相侵入,管内液面低于管外液面,上述现象称为毛细作用[36],是导致油相向井壁渗入的关键原因[37]。分别采用SA、AL-1与OL-1对毛细管进行改性,再插入 3号白油中,测试了改性前后油相的渗吸高度。结果表明,改性前毛细管亲油,插入白油中油相渗吸高度为31 mm;SA和AL-1改性后毛细管中油相渗吸高度分别为27 mm和35 mm,说明改性后毛细管表面仍亲油。而毛细管经OL-1改性后,其油相渗吸高度在水平液面以下33 mm处,说明OL-1改性后毛细管疏油,有效抑制了油相渗吸。基于Young-Laplace公式计算了改性前后毛细管对油相产生的毛管压力[38],改性前毛管压力为273.76 Pa,SA和AL-1改性后毛管压力分别为235.45 Pa和306.95 Pa,而OL-1改性后毛管压力为-297.71 Pa,由推动油相渗吸转变为抑制油相渗吸。

通常孔隙尺寸越小毛管压力越大,当页岩孔隙尺寸低至100 nm时,毛管压力可达1 MPa以上[37]。随着储集层保护意识的逐渐增强与欠平衡钻井的推广[39-40],钻井液液柱压力对地层孔隙压力的正向压差大幅减小,使毛管压力成为影响液相在页岩孔隙中渗吸的重要因素。通过反转毛管压力方向,有望在井筒环境中减缓甚至阻绝油相侵入井壁。

2.3.2 岩心渗吸

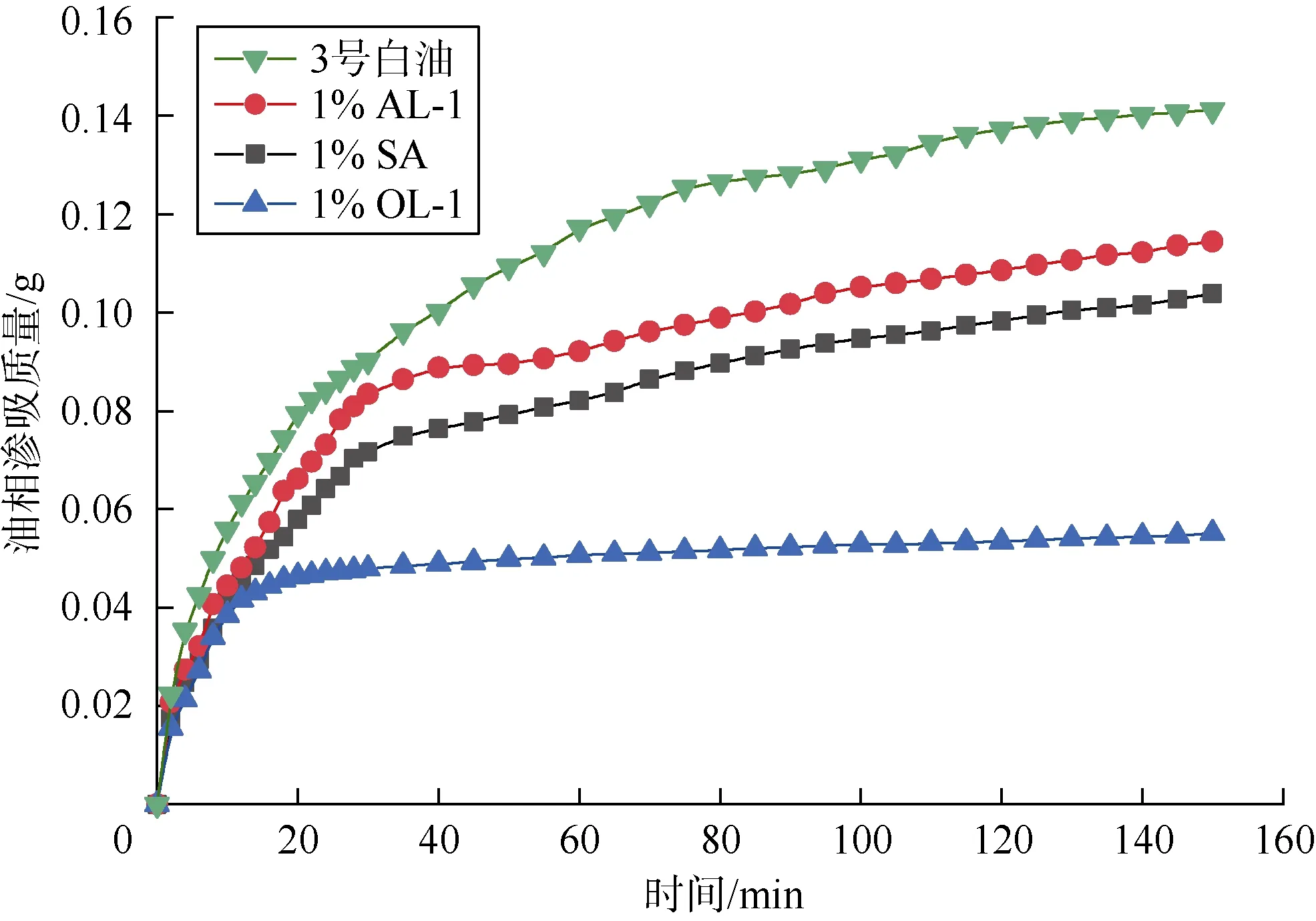

页岩浸入油基钻井液中,油相会通过其孔缝渗吸至页岩内部,影响页岩气井井壁的力学稳定性[41]。分别将岩心浸泡于白油及含1% OL-1、1% AL-1与1% SA的白油分散液中,监测油相渗吸量随时间的变化(见图 8)。岩心开始接触油相时岩心孔缝内未侵入液体,孔隙度较大,同时由于页岩亲油性较强,毛细作用显著,油相侵入速度较快;随时间延长,岩心含油接近饱和,吸油量保持稳定。岩心在3号白油中浸泡,吸油量在150 min后达到0.14 g;含SA与AL-1的白油分散液中岩心吸油量在30 min内上升速率较快,30 min后上升速率显著下降,在150 min时吸油量分别为0.10 g和0.11 g。这是由于SA和AL-1在岩心表面吸附,具有一定封堵作用,与未改性岩心相比,吸油量下降。含OL-1的白油分散液中的岩心在20 min后吸油量就达到饱和,质量仅为0.05 g,与纯白油中浸泡岩心相比,吸油量降幅高达64.29%,表明OL-1可有效抑制油相侵入。

图8 岩心在(含不同处理剂)白油中的油相渗吸质量

2.4 疏油型油基钻井液性能

2.4.1 配伍性评价

良好配伍性是疏油剂在油基钻井液中应用的前提[10],表 1列出了油基钻井液加入不同质量分数疏油剂老化后的流变性能、破乳电压及高温高压滤失量(120 ℃,3.5 MPa)。随OL-1质量分数提高,塑性黏度基本保持不变。从微观角度看,塑性黏度反映了钻井液内各类添加剂颗粒间、液相分子间及添加剂颗粒与液相间的内摩擦力,由于OL-1表面能极低,与其他组分的分子间作用力较小,即分子间内摩擦力较低,因此 OL-1对体系塑性黏度的影响较小。动切力和初切、终切均随OL-1质量分数增大而小幅下降。钻井液中有机土、岩屑等固相颗粒与乳化水滴互相吸引,形成网架结构,动切力与初终切反映上述网架强度。OL-1在钻井液中参与构建了网架结构,但由于OL-1表面能低,与不同颗粒间作用力相对较小,导致框架存在“弱连接处”,使框架强度下降,因此体系切力降低。破乳电压基本维持在1 300~1 400 V,说明OL-1对破乳电压基本无影响。油基钻井液高温高压滤失量随疏油剂质量分数增加呈先降低后升高的趋势。加入1.0% OL-1后,高温高压滤失量由 2.6 mL降至 1.3 mL,降幅达50%,这是由于泥饼形成过程中,OL-1逐渐沉积,泥饼疏油性增强,泥饼孔隙中产生毛细管阻力抑制油相渗入,有效降低了滤失量。但随着疏油剂质量分数进一步提高,高温高压滤失量反而显著提高,在OL-1质量分数为3.0%时,滤失量增大至3.5 mL。这可能是由于OL-1质量分数过高,使泥饼疏油性过强,导致泥饼表面及内部无法有效吸附油相,进而使油相渗透率过大,封堵性能下降,致使滤失增加。因此针对该体系,疏油剂浓度应控制在2.0%以内,以达到良好配伍性。

表1 不同质量分数疏油剂对油基钻井液流变性、破乳电压及高温高压滤失的影响

2.4.2 疏油体系抑制油相侵入岩心的效果

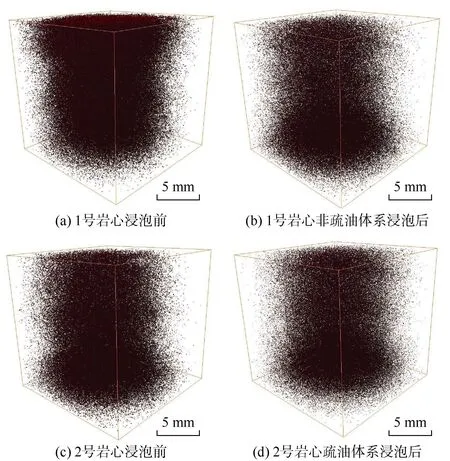

在油基钻井液中加入 1%疏油剂配制成疏油型油基钻井液,进一步评价疏油型油基钻井液与常规油基钻井液对岩石孔缝结构和力学稳定性的影响。油相侵入使岩石孔隙度降低,通过岩石在油基钻井液中浸泡前后的孔隙度变化表征油相侵入程度。利用纳米CT仪扫描观察页岩岩心在非疏油型油基钻井液和疏油型油基钻井液中浸泡前后油相侵入岩心孔缝的情况(见图9),其中深色部分为页岩内孔缝分布[42],油相侵入页岩孔缝后,扫描识别出的孔缝减少,孔隙度降低。由图可知,岩心在非疏油型油基钻井液浸泡后,油相渗入孔缝中,主要集中在岩心周边部分。浸泡前后孔隙度由0.99%降至0.62%,降幅达37.4%。而岩心在疏油型油基钻井液浸泡前后,扫描识别出的孔缝分布未发生明显变化。浸泡前后孔隙度由0.89%降至0.85%,降幅仅为4.5%,表明疏油型油基钻井液可有效抑制油相侵入。

图9 岩心在不同油基钻井液中浸泡前后的CT扫描图

2.4.3 疏油体系对岩心力学稳定性的影响

岩石内聚力反映其内部结构的胶结强度,可表征岩石的力学稳定性[43]。将岩心分别置于非疏油型油基钻井液和疏油型油基钻井液中,根据三轴应力测试结果按照 Mohr-Coulomb准则计算岩心内聚力与内摩擦角(见表 2)。浸泡前岩心内聚力为 15.15 MPa,经非疏油型油基钻井液浸泡后,其内聚力降至11.30 MPa;而在疏油型油基钻井液中浸泡后,岩心内聚力为14.11 MPa,与非疏油型体系相比,提升幅度达24.9%,证明疏油剂OL-1可有效提高岩石的力学稳定性。内摩擦角可以反映岩石沿破裂剪切面滑动时的摩擦系数,内摩擦角越大,摩擦系数越高,剪切滑动时的摩擦阻力也越大[29]。前人研究指出,油相侵入岩石内部,由于油相的润滑作用,摩擦阻力应减小,内摩擦角降低[7]。但测试结果表明,浸泡后内摩擦角与浸泡前相比差别较小,均稳定在61°左右,说明油相润滑作用对井壁稳定性的影响相对较小。

表2 岩心在不同油基钻井液中浸泡前后的内聚力与内摩擦角

3 结论

利用Pickering乳液聚合法和溶胶凝胶法制备的疏油剂OL-1具有微纳米结构,OL-1在岩心表面吸附后可构造微纳米双级粗糙度,并将岩石表面能降至0.13 mN/m;白油在改性后的岩石表面接触角高达153.03°。疏油剂OL-1可将毛管压力由273.76 Pa反转为-297.71 Pa,油相在毛细管中的渗吸高度由 31 mm反转为-33 mm,低于毛细管外油相液面。经OL-1改性后的岩心吸油量降低 64.29%,证明 OL-1可有效抑制油相侵入。因此,疏油剂抑制油相渗吸以提高井壁稳定性的机理包括:①疏油改性抑制油相在岩石表面平铺,减少油相与岩石接触;②疏油改性反转毛管压力抑制油相侵入;③在岩石表面吸附成膜,具有一定封堵作用。

疏油剂OL-1在油基钻井液中配伍性良好。与非疏油型钻井液相比,岩心在疏油型油基钻井液中浸泡后,因油相侵入导致的岩石孔隙度降幅由37.4%降至4.5%,内聚力提高24.9%,证明疏油剂可通过抑制油相侵入,有效提高岩石的力学强度,有望解决油基钻井液应用背景下因油相侵入导致的页岩气井井壁失稳问题。

符号注释:

C——岩心内聚力,MPa;β——内摩擦角,(°);γl——液体表面自由能,mN/m;γl,D——液体表面色散力,mN/m;γl,P——液体表面极性力,mN/m;γs——固体表面自由能,mN/m;γs,D——固体表面色散力,mN/m;γs,P——固体表面极性力,mN/m;θ——岩心表面接触角,(°);σ1——岩心抗压强度,MPa;σ3——围压强度,MPa。