大型漂浮式风电装备耦合动力学研究:历史、进展与挑战

温斌荣 田新亮 李占伟 彭志科

1 上海交通大学,海洋工程国家重点实验室,上海 200240

2 上海交通大学三亚崖州湾深海科技研究院,海南三亚 572000

3 南京航空航天大学,直升机传动技术国家级重点实验室,南京 210016

4 上海交通大学,机械系统与振动国家重点实验室,上海 200240

5 宁夏大学,机械工程学院,银川 750000

1 前 言

随着传统化石能源的消耗殆尽和全球气候的加速恶化,大力发展绿色可再生能源成为世界各国的普遍共识.在此背景下,风能、太阳能等绿色能源技术在世界范围内蓬勃发展.国际能源署预计,到2030年,全球非化石能源在一次消费能源中的占比将逐步提高到23.8%(EWEA 2015).在诸多可再生能源中,风能以其储量丰富、成本低廉、发展起步早、技术积淀厚的优势,已成为商业化程度最高、年发电量最大的可再生能源之一,有望在优化能源结构、缓解气候变化等方面发挥重要作用.全球风能委员会的数据统计显示 (图1),21世纪以来,世界风电保持长期快速增长,截至2020年底,全球风电累计装机容量高达743 GW.其中,2020年新增装机容量93 GW,相较2019年增长53%,这与中国风电补贴政策调整导致的“抢装潮”现象不无关系.中国作为世界第一风电大国,近年来风电技术稳步、快速发展.截至2020年底,全国累计装机容量286 GW,稳稳占据装机容量世界第一的风电大国地位.其中,2020年全国新增风电装机容量超过50 GW,占世界当年新增容量的56%,是世界风电发展的重要引擎与核心力量(GWEC 2021).如今,风电已成为我国继火电和水电后的第三大电力来源,在国民经济建设和生产生活中占据举足轻重的地位.

图1 2001—2020年全球风电累计装机容量变化情况(GWEC 2021)

2020年9月,习近平总书记在第七十五届联合国大会一般性辩论上的讲话中提出“碳中和、碳达峰”的庄严承诺和宏伟目标.2021年7月,中国科协将“如何利用‘风电、光伏、水电’加快实现碳中和目标”列为10 个对工程技术创新具有关键作用的工程技术难题之一.这些利好风电发展的重大战略政策规划,势必将我国风电事业进一步推向高潮,不断突破关键核心技术,实现风电技术高质量快速发展.

总体而言,随着科技水平的提升和经济、环境等多方面因素的影响,全球风电装备逐渐呈现鲜明的“大型化”和“离岸化”发展趋势.一方面,在“平价上网”和“降本增效”要求的驱动下,风电装备呈现显著的大型化发展趋势,如图2所示.据彭博新能源财经报道,2015—2020年,海上风电机组平均单机容量约为5.1 MW,而2020—2025年的平均单机容量将增加至6.6 MW.单机容量的提升,意味着风机结构尺度的增加.据统计,1993年海上风机平均风轮直径约为65 m,2003年增加至116 m,2013年则达到了164 m.而如今,我国明阳智能近期推出的MySE 16.0-242海上风电机组,功率达高达16 MW,风轮直径增至242 m,塔筒高达264 m,成为世界上最大的人造旋转类机械.另一方面,在离岸化发展驱动下,风电装备逐渐“由陆向海,由浅入深”.经过数十年的开发,多数国家的陆地优质风力资源开发已渐趋饱和,进一步开发陆地风力资源的成本不断攀升.同时,有限的陆地运输能力和视觉/噪声污染制约了陆地风电的进一步发展.因此,各国政府和风电企业逐渐转变发展思路,风电装备走出一条“由陆向海,由浅入深”的发展之路,如图3所示.其中,大于50 m 水深的广阔海域具有极其丰富的风能储量,且风力更加强劲而稳定,是下一代海洋风能大规模开发利用的理想场所.然而,在水深较大的海域,传统的固定式支撑基础的经济可行性较差(Musial et al.2006),采用漂浮式支撑基础是必然趋势.于是,海上浮式风电技术应运而生(Heronemus 1972),从而又催生了风电装备“由固定式向漂浮式”的发展态势.

图2 风电装备大型化发展趋势示意图(EWEA 2009)

图3 风电装备“由陆向海,由浅入深”发展示意图(EWEA 2013)

所谓海上浮式风电,就是将大型或超大型风电装备搭载于漂浮式支撑平台,并通过系泊系统进行海上定位和稳性保持,从而实现对深远海域优质风能资源的俘获与利用.大型海上漂浮式风电装备 (floating wind turbine,FWT) 被认为是下一代海洋风能大规模开发利用的主力装备,是深化海洋风能开发的先导战略性高端装备.中国作为装机容量世界第一的风电大国,高度重视浮式风电理论与技术的发展与创新,《国家中长期科学和技术发展规划纲要 (2006-2020年) 》《中国制造2025-能源装备实施方案》《能源发展“十三五”规划》《能源技术革命创新行动计划 (2016-2030年) 》等战略规划文件,均将大型风电和浮式风电技术列为主要战略方向和重点创新任务.在此背景下,一场由浮式风电为代表引领的绿色能源创新发展浪潮正在兴起,势必为达成“碳达峰、碳中和”宏伟目标贡献重要力量.

2 大型浮式风机发展历程与现状

大型浮式风机是风电技术不断创新和发展的产物,是现代大型风电装备和大型浮式结构高端技术的集大成者,代表着一个国家的高端装备技术研发与创新水平.历史见证了我国风电技术从无到有、由弱变强,到而今连续13年装机容量稳居世界第一的光辉历程,同时也正见证着我国浮式风电技术的萌芽与发展.本节将简要回顾浮式风机技术的发展脉络,并简要梳理中国浮式风机技术的发展历程与现状.

2.1 国外浮式风机发展历程

浮式风机概念率先由美国马萨诸塞大学的Heronemus 教授于1972年提出,他设想将多个小型风机安装在一个漂浮式支撑平台上,以有效降低水深对海上风机支撑基础的限制,从而可开发利用更深更远海域的丰富优质风能资源(Heronemus 1972).在浮式风机概念提出后的很长一段时间,由于科技和经济水平的限制,仅有一些零星的相关研究,并未引起学术界和产业界的广泛关注,浮式风机技术并未取得实质性的进展.

20世纪末,随着风电技术的发展和土地使用成本的不断攀升,欧洲国家开始尝试将风电技术向海洋拓展 (见图4).1991年,世界第一台固定式基础的海上风机在丹麦投入使用,成为海上风电发展的重要里程碑,风电技术由此步入新的发展阶段.随着海上风电和浮式平台技术的不断成熟,加之近海风电对航运、渔业、旅游等领域的不利影响,风电技术又逐步向更深、更远的海域发展,海上浮式风机技术开始受到欧洲各国的普遍关注.1998年,Tong(1998)基于FLOAT 项目,系统评估了在100~300 m 水深海域部署浮式风电场的可行性,并从技术、经济、法律、环境、制造和安装等层面进行了详细分析.2000年,伦敦大学Henderson(2000)的研究表明,单个浮体支撑单个风机的结构型式更具优势,为浮式风机结构选型提供了重要指导,后续的浮式风机研究也大多采用这种“单浮体-单风机”的部署型式.

图4 浮式风电技术发展脉络

近二十年,受益于科技水平和经济能力的提升,浮式风机技术在世界范围内取得了快速发展,已形成相对成熟的浮式风机设计、分析、应用相关理论和技术.2007年,美国国家可再生能源实验室 (National Renewable Energy Laboratory,NREL) 整合了FAST (fatigue,aerodynamics,structures,turbulence) 数值仿真软件,为浮式风机多场/多体耦合动力学机理研究和浮式风机一体化设计开发提供了有力支撑,有效促进了浮式风机基础理论与优化设计技术的发展.2009年,挪威国家石油公司在挪威西南部海岸10 km 处建设了世界第一台浮式风机实海域样机Hywind Demo.该项目采用Hywind 单柱式浮式支撑平台,搭载了一台2.3 MW 风机,经过数年的工程示范与实海运行监测,取得了丰硕的成果.该示范项目初步验证了浮式风机技术的可行性,并积累了大量珍贵资料和宝贵数据,为浮式风机技术的发展提供了重要支撑,是浮式风机技术发展的重要里程碑.2012年,荷兰MARIN 实验室开展了系统的浮式风机缩尺模型试验,充分揭示了几类浮式风机的耦合动力学行为机理,验证评估了浮式风机的动力学性能,并由此催生了浮式风机模型试验与性能评估这一新兴研究领域.2017年,在Hywind Demo 长期实测数据和优化设计的基础上,世界首个浮式风电场Hywind Scotland 正式投入运营.该浮式风场由5 台6 MW 风机构成,总装机容量30 MW.该项目的投运象征着浮式风机技术正式向大规模商业化应用迈出了坚实一步,自此浮式风电技术步入历史发展新纪元.如今,浮式风电在世界各地发展如火如荼,各种新型浮式风电概念设计、示范项目不断涌现,各类浮式风机研究成果更是日新月异,浮式风电发展热潮已然兴起.

2.2 国内浮式风机发展历程

相较于欧洲,我国浮式风电事业起步相对较晚.2007年,渤海湾海域建设了一台金风GW70/1500 试验样机 (固定式基础),是中国第一台海上风机(曹宏源 2017),象征着我国海上风电事业的肇始.2010年,龙源江苏如东潮间带试验风电场建成,共安装了8 家国内主流风电品牌的实验样机,总装机容量32.5 MW,可视为我国风电“由陆向海”的一个过渡性阶段.2010年,我国首个真正意义上的海上风电场-上海东海大桥海上风电场建成.该项目位于东海大桥东侧,距离岸线8~13 千米,平均水深10 米,总装机容量102MW,全部采用华锐风电自主研发的34 台3MW 海上风电机组.这是当时全球欧洲之外第一个海上风电并网项目,也是中国第一个国家海上风电示范项目,在我国海上风电发展史上具有里程碑意义.

随着技术的发展,国内也开始尝试探索浮式风电技术,其发展脉络大致如图5所示.我国海上浮式风机的发展历史可追溯至2013年启动的国家863 计划项目(千尧科技2020),当年,国家支持了两个漂浮式风电研发项目: (1) 湘电风能 (现哈电风能) 牵头开展的“基于钢筋混凝土结构的海上风电机组局部浮力基础研制”,旨在完成3 MW 海上风力发电机一体化载荷分析与机组优化,项目提出了钢筋混凝土浮式风机平台概念设计,并开展了机组载荷分析优化及模型试验验证(邓露2016);(2) 金风科技有限公司牵头的“浮筒或半潜平台式海上风电机组浮动基础关键技术研究及应用示范”,针对金风6 MW 机组提出了半潜式平台方案,并完成了载荷分析、水池试验等研究工作.可惜的是,受限于当时的技术水平和项目风险,这两个项目均未完成最终的工程示范.但作为我国浮式风机的初期探索与基础研究,其研究结果为后续浮式风机国产化研发提供了有益参考.此后,国家各部委和地方政府先后支持了一些浮式风电研究与示范项目建设,本节简要总结几个代表性的研究项目,以管窥国内浮式风电技术的发展与研究现状.

图5 中国浮式风电技术发展脉络

【上海深远海示范项目】2016年,上海启动了中国首个深远海漂浮式风电重大示范项目,由上海绿色环保能源有限公司牵头,与上海当地高校、设计院、风电企业、施工单位组成了“深远海风电前期科研联合体”,研究内容涉及项目可行性评估、基础设计关键技术、施工技术与装备关键技术、接入系统关键技术和机组开发与运维等.项目以东海大桥某海域环境条件为设计输入,开展了张力腿和半潜式两种方案研究.上海深远海示范项目规划较早,虽未实现国内第一台浮式风机示范,但其规划较为长远和系统,拟借助上海“产-学-研-用”体系和产业链优势,打造成海上电力高速公路与200 万千瓦深远海风电场相结合的高端示范引领性项目.

【三峡集团广东阳江漂浮式风电示范项目】2018年,由三峡集团珠江公司牵头申报的广东省海洋渔业厅项目“浮式海上风电平台全耦合动态分析及其装置研发”立项成功,启动一台单机容量5.5 MW 的漂浮式试验样机研究,并完成工程建设与示范.2021年7月,该项目成功研发全球首台抗台风型漂浮式风机MySE5.5MW 抗台风型浮式机组.该项目位于广东阳江,水深28~32 m,场址中心离岸30 km,轮毂中心高度距海平面约107 m、叶轮直径158 m.按照建设规划,到2021年底投产时,“三峡引领号”将每年向粤港澳大湾区输送出1650 万度清洁电能,有效减少碳排放,并为后期漂浮式风机大规模、商业化应用提供宝贵的实验资料和优化空间.该项目是中国首台漂浮式海上风机示范样机,命名为“三峡引领号”,拉开了中国海上浮式风电工程应用的序幕,是中国海上风电“由固定式向漂浮式”发展的一大重要里程碑.

【中国海装工信部示范项目】2018年,由中国海装风电有限责任公司牵头的“海上浮式风电装备研制”在工信部立项成功.该项目涉及海上漂浮式风电装备总体设计与载荷优化,并实现海上浮式风电装备的工程示范.该项目示范场址选在湛江某海域,水深65 m 左右,目标海域洋流较大.该项目采用三立柱半潜式浮式支撑平台,搭载一台CSSC HZ152-6.2MW 风机,风轮直径152 m,采用3×3 悬链线式系泊系统,系泊半径约450 m.作为系统验证的重要一环,项目于2021年夏在上海交通大学由笔者团队开展了精细化系统性模型试验验证与优化工作,为机组的载荷分析与优化设计提供了关键数据支撑.2021年底,平台下浮体已在广州文冲船厂建成下水,并命名为“扶摇号”,项目预计2022年完成项目工程建设,实现示范应用.

【龙源南日岛项目】龙源电力在福建莆田南日岛400 MW 风电场中规划有漂浮式风机示范机位.项目拟采用一台半潜式浮式平台,搭载一台上海电气4.0 MW 风电机组,作业海域水深约35 m.浮式平台由龙源电力和来福士联合设计,采用三角形布置的半潜式结构,对称分布三个圆柱浮筒,风机坐落在其中一个浮筒上.每个浮筒下放设置圆盘形浮舱,立柱浮筒设计成倒置圆台形结构,以提升平台稳性和运动性能.目前,该项目已在上海交通大学开展了水池模型试验,验证了系统的运动性能与载荷性能.需要说明的是,该项目采用“浮式风电+海上牧场”的模式,以探索漂浮式风电的未来应用场景.

此外,中海油、中广核、国电投也在积极推进浮式风机的示范样机研究与建设.如今,中国浮式风电研发已进入“百家争鸣、百花齐放”阶段.

由上述中国浮式风电发展的基本脉络可知,我国浮式风电尚处于基础研究与示范探索阶段,几个具有示范功能的浮式风机项目都选择了三立柱的半潜式支撑形式,搭载的均为数兆瓦大功率风电机组.就发展模式而言,国内走的是“概念设计-室内试验-大尺度样机示范”的跨越式发展道路,相较于国外“概念设计-室内试验-小机组长期运行-大机组建设示范”的模式,国内发展模式略显激进,这得益于国外技术发展的长期积累与借鉴,同时也彰显了我国在浮式风电发展方面的雄心与自信.

3 大型浮式风机概念设计与开发

浮式风机相较于传统固定式风机的最大区别就在于其漂浮式支撑基础.浮式基础的动力学高稳性、高可靠是保障浮式风机长期安全稳定服役的关键.设计开发一款经济、可靠的浮式基础,并与其搭载的风电机组相协调,同时与所在海域地质、水文条件相适应,是浮式风机创新设计与开发的主要内容,也是浮式风机研究领域的重点和热点.进入21世纪以来,海上浮式风机研究和商业化进程不断加速,各种新型浮式风机概念、样机和示范工程先后出现.

需要说明的是,浮式风机系统的浮式平台设计经验,大多借鉴自油气行业的长期实践与经验积累.根据静水稳性获取原理的不同,可将浮式风机大致分为半潜式 (semi-submersible)、单柱式 (spar)、张力腿式 (tension-leg-platform,TLP) 和驳船式 (barge) 四大类,如图6所示.下面针对四种稳性原理,结合若干典型案例,对浮式风机概念设计与开发的发展现状做一简要盘点.

图6 浮式风机静水稳性获取方式.来源: The Economist

3.1 半潜式浮式风机

半潜式浮式风机是目前广受业界欢迎的浮式风机结构型式,一般包含多个 (常3~4 个) 浮筒以及浮筒间的连接构件,具有顺应式平台的动力学特征.平台处于半淹没状态,通过锚链锚固于海床.其中,平台通过多浮筒分布式的浮力实现系统稳定,并利用较大的水线面来获得回复力矩.半潜式平台通常需要较大的结构来保持系统动力学稳性,吃水较小,从而应用灵活、安装方便,在浮式风机应用实践中具有独特的优势,并已取得初步的商业应用.图7所示为已取得初步应用的半潜式浮式风机概念设计.

图7 半潜式浮式风机概念设计举例

【WindFloat】葡萄牙Principle Power Inc.公司开发的WindFloat(Roddier et al.2010)是目前商用程度最高的半潜式浮式风机概念之一.WindFloat 浮式支撑平台由三个主立柱和众多桁架结构构成,通过较大的水线面面积提供浮式平台的水动力稳性,平台底部配备有垂荡板,立柱之间可调配压载水以进一步提升平台稳性.2011年,葡萄牙海域建设了一台2 MW 容量的Wind-Float 样机,这是全球首个半潜式浮式风电样机项目.样机开展了5年的实海域测试,经受住了超过17 m 的巨浪以及30 m/s 大风的恶劣海况考验,为验证WindFloat 概念的可行性和技术优势积累了大量宝贵数据.2020年初,基于WindFloat 浮式风机概念的WindFloat Atlantic 浮式风电场成功实现第一台浮式风机的并网发电.项目装机容量为25.2 MW,采用3 台MHI Vestas 的V164-8.4 MW 风电机组,这是目前世界上单机容量最大的浮式风机.WindFloat 浮式风机的鲜明特点在于,采用非对称浮筒立柱布置方案,机组偏置于其中一个立柱上,并配以静态压载系统、主动压载系统和垂荡板系统,实现系统优越的水动力稳性.WindFloat 开启了偏置式三立柱半潜式平台结构设计的先河,为后续半潜式浮式风机的设计开发提供了重要参考.

【VolturnUS】美国第一台并网的浮式风机样机VolturnUS 也是半潜式浮式风机的杰出代表,这是一款典型的多浮筒半潜式浮式风机,采用混凝土结构.与WindFloat 不同的是,风机塔筒坐落在平台的中央立柱上.平台主要由一个与塔筒连接的中央立柱和三个外侧浮筒组成,浮筒和立柱之间通过底部箱梁和斜撑连接.VolturnUS 浮式风机概念经历了持续多年循序渐进的研究与优化.2011年,美国缅因大学 (UMaine) 的研究人员在荷兰MARIN 水池实验室测试了三种不同类型 (单柱式、半潜式、张力腿) 浮式风机的动力学特性,比较了三类浮式风机在缅因湾不同风浪环境下的响应特征(Goupee et al.2014).这些宝贵的测试数据为VolturnUS 浮式风机的设计提供了重要数据支撑.2013年,缅因大学在缅因湾部署了一台1∶8 的中等缩尺VolturnUS样机,成为美国第一台成功并网的浮式风机,为数值计算方法和中等缩尺模型实海域测试方法的验证积累了宝贵的试验数据(Viselli 2015).测试期间,VolturnUS 1∶8 搭载了50 多个传感器,以全面监测浮式风机系统的动力学行为,期间积累了大量极端环境下的系统响应数据,为全尺度风机的优化设计与建造提供了重要支撑.目前,美国正在筹建一个基于VolturnUS 概念的美国首个全尺度浮式风机示范项目Aqua Ventus I,预计将安装2 台6 MW 浮式风电机组.同时预计在2023年建设一台11 MW 的大型浮式风机,其支撑平台与VolturnUS 1∶8 有所区别,由方形立柱改为圆形立柱.

【福岛先锋】为摆脱福岛核泄漏事故的阴影,日本政府大力推进浮式风电技术,想借此实现能源转型与经济复兴.为此,日本规划了“福岛先锋”示范项目,分阶段布置了三台浮式风机,其中包括两台半潜式浮式风机,分别采用2 MW 下风向紧凑型半潜式平台和7 MW V 型半潜式平台.其中,7 MW 机组轮毂高105 m,区别于传统的直驱或齿轮箱驱动方式,该机组创新采用液压驱动方式.项目海域距离福岛约20 km,水深120 m,机组经由世界首座25MVA 的浮式变电站以及66 kV 海缆实现并网,具有较强的创新性和引领性.然而不幸的是,自安装服役以来,机组使用率低、主机故障频发、运维成本高昂,现已退役.

【三峡引领号】由中国三峡新能源 (集团) 股份有限公司投资建设的“三峡引领号”,也是半潜式浮式风机概念的成功商用案例.该半潜式三立柱浮式平台,搭载了全球首台抗台风型漂浮式海上风电机组,于2021年在广东阳江海上风电场顺利安装并网.据悉,“三峡引领号”作为中国首个国家级漂浮式示范项目,是2021年为止国际上机位水深最浅、抗台风等级最高、所受风电机组载荷最大、设计难度最大的漂浮式海上风电平台结构之一.“三峡引领号”浮式平台排水量约1.3 万吨,搭载一台5.5 MW 抗台风型风电机组,轮毂中心距海平面约107 m,叶轮直径158 m,基础平台和风电机组根据50年一遇的极端风浪流工况设计.为适应建设场址小水深的特点,三立柱垂荡板采用半圆形结构,以降低系泊干涉和倾斜触底风险.该示范项目的成功建成,将为我国小水深、频台风海洋环境下建设浮式风机提供技术积淀和实践经验.

此外,OC4 Semi(Robertson et al.2014)、OO Star(Pegalajar-Jurado et al.2018)、WINFLO(Boulluec et al.2013)等项目也采用了半潜式支撑结构,且均采用三立柱的布置型式.由上述案例分析可知,半潜式浮式风机主要通过分布式浮筒结构产生较大的水线面,从而产生抵抗平台倾斜运动的回复力矩.这类浮式风机浮体各方向运动适中,但对低频波浪二阶力较为敏感(陈嘉豪等2020).其具有适用水深范围广、部署灵活、技术成熟的优势,已在多个示范项目中取得成功应用.

3.2 单柱式浮式风机

单柱式浮式风机概念源自海上油气行业的单柱式平台.将风电机组搭载于细长的单柱式平台上,由系泊系统提供其定位能力.单柱式平台将压载置于平台的较低位置,从而获得回复力矩和较大的横摇/纵摇惯性阻力.图8所示为几款典型的单柱式浮式风机概念设计,各自技术要点简述如下:

图8 单柱式浮式风机概念设计举例

【Hywind】Hywind(Stiesdal 2009)是单柱式浮式风机的典型代表,并成为首个取得商业成功的浮式风机概念.Hywind 浮式风机由挪威国家石油公司设计开发,通过平台底部的巨大压载使系统重心低于浮心,从而获取系统的水动力稳性.2009年,世界上首台大型浮式风机Hywind Demo 2.3 MW 浮式风机出现在挪威的海平面,成为浮式风电的重要里程碑,获得了宝贵的第一手浮式风机实测数据(Skaare et al.2011,2015).Hywind 的鲜明特征在于其浮力舱和压载舱的布置.浮力舱位于基础上部,为风电机组提供支撑浮力;压载舱位于基础下部,通过压载优化布置,使系统重心位于浮心之下,从而在水中形成“不倒翁”结构,具有无条件稳定、运动周期长、受垂向波浪力小等优点.2017年10月,基于Hywind 浮式风机概念的世界首个海上浮式风电场Hywind Scotland Pilot Park 正式投入商业运营,项目装机总容量30 MW,由5 台西门子6 MW 机组构成.所用浮式平台在Hywind Demo 的基础上进行了主尺度优化,增加了水下浮体直径,并将吃水深度减小至78 m,系统排水量为11 200 t.截至目前,该浮式风电场运行状况良好,表现超出预期 (https://www.equinor.com/en/what-we-do/hywind-where-the-wind-takes-us.html).目前,基于Hywind 浮式风机概念的Hywind Tampen 浮式风场正在建设之中 (https://www.offshorewind.biz/2018/09/03/norwegians-pitch-hywind-tampen-floating-wind-project/),风场装机容量88 MW,是目前在建规模最大的浮式风电场,有望在2022年投入使用.需要说明的是,Hywind Tampen 风电场不与陆上电网相连,而是供应给附近海域的油气开采作业平台,为浮式风电的商业用途和发展方向开辟了新的思路.

【福岛先锋】日本“福岛先锋”示范项目也安装了一台单柱式浮式风机,建设场址水深120 米,采用日立公司生产的下风向5 MW 机组,风轮直径为126 m,单柱式平台由6 条锚链与海床固定,并经由浮式变电站和动态海缆实现并网.此外,福岛先锋项目中,还开发建设了世界上第一个漂浮式海上升压站,其支撑基础为新型Advanced Spar 式基础,该浮式基础由一单柱串连双浮箱组成,浮箱既可提供浮力,又能充当垂荡板,同时加大水线面积,使整体既具有传统单柱式平台的高稳性,又减小了垂荡、纵摇和横摇自由度方向的运动响应,具有较好的动力学稳定性.

【TripleSpar】2014年,欧洲INNWIND.EU 项目支持设计开发了TripleSpar 浮式风机概念.TripleSpar 混凝土浮式平台专为搭载DTU 10MW 参考风机量身设计.该概念目前偏向于研究性质,其详尽的设计、仿真、测试数据均可公开获取,为广大研究人员提供了较大便利.目前,TripleSpar 已在丹麦DHI 实验室开展了模型试验.特别地,德国斯图加特大学和丹麦科技大学研究团队基于该缩尺模型,将风机变速/变桨控制器纳入考量,深入研究了平台运动、风机气动特性、伺服控制器之间复杂的耦合动力学行为机制,取得了一系列研究成果,拓展了浮式风机研究深度(Bredmose et al.2017,Yu et al.2017).

【SJTU-S4】单柱式浮式风机由于吃水较深,在建造、安装过程中均存在较大局限性,只适用于较大水深海域.针对此问题,笔者团队开发了一款适用于中浅水的阶梯状短结构单柱式浮式风机 (stepped short spar for shallow water),简称为SJTU-S4(Jiang et al.2021,2020).该平台以Hywind Demo 结构为基准,通过阶梯状设计,有效降低了平台吃水,并通过优化外形结构和压载配置,实现了良好的平台水动力稳性.平台总吃水50 m,目标海域100 m.该平台集合了单柱式平台“不倒翁”力学特征和半潜式平台及垂荡板的力学属性,实现了良好的水动力稳性.通过系统的数值分析和精细的模型试验,发现该SJTU-S4 具有与Hywind 相当的动力学稳定性,成功验证了将单柱式浮式风机用于我国中等水深海域的可行性,为中等水深海域创新开发单柱式浮式风机提供了良好的思路和宝贵的试验数据.目前,该概念正在进行相应改进与升级,以进一步降低系统重量、优化总体性能.

由上述案例分析可知,单柱式浮式风机的稳性主要来自低于平台浮心的重心设计.当平台发生倾斜时,重心和浮心之间形成回复力矩以抵抗平台倾斜.此外,单柱式平台结构简单、方便制造,其较小的水线面可有效降低平台垂荡运动.其主要缺点在于,较大的吃水对于组装、运输和安装挑战较大,故常适用于较大水深海域,通常要求大于100 m.单柱式平台已在欧洲大水深海域取得成功.对于中国周边海域,水深较小且变化缓慢,传统的大吃水单柱式平台具有较大局限性.一个可行的思路是,参考单柱式平台的稳性原理,结合其他类型平台的特点,立足我国周边海域独特的地质与水文条件,提出新型适应型浮式风机概念设计,如笔者团队提出的SJTU-S4.

3.3 张力腿浮式风机

张力腿浮式风机具有半顺应式平台的特点,通常由中心基础浮箱和底部多根延伸腿组成.中心基础浮箱所受的浮力大于重力,为此在其延伸腿上布置张力筋腱可达到整体结构受力平衡.张力腿式平台的优点是吃水小、占用海域面积小、结构小巧紧致.然而,为保证张力腿平台具有良好的运动性能,需要大刚度张力筋腱,使得系泊系统成本剧增.同时,大张力系泊也对海床土质力学性能有一定要求.相较于半潜式和单柱式浮式风机而言,张力腿型浮式风机由于技术和经济上的挑战较大,目前尚未出现代表性的商用成功案例.早年,荷兰的Blue H 公司推出了Blue H TLP 张力腿式浮式风机概念,曾在意大利Bridisi 安装了一台概念样机,并提出了相应的浮式风场规划,但至今并未见实质性进展.近年来,随着浮式风机技术的不断升级与突破,出现了几款具有较好发展前景的张力腿浮式风机概念,如图9所示,简要介绍如下.

图9 张力腿式浮式风机概念设计举例

【SBM Offshore】荷兰SBM Offshore 公司提出了一款新型倾斜式张力腿平台浮式风机概念.平台由中央浮筒和支撑结构上的三个侧浮筒组成,每个侧浮筒配备两条系泊链.该系统的优势在于结构紧凑、占用海域面积小,结构稳定,塔筒运动小.据悉,其动态性能已通过1∶33 模型试验验证.该倾斜式张力腿平台浮式风机将用于法国地中海25 MW Provence Grand Large(PGL) 项目,预计于2022年下半年建成投运.该项目是目前全球少有的使用张力腿基础的浮式风电项目.这是法国环境与能源管理署在2016年批准的首批四个浮式风电示范项目之一,项目场址位于法国马赛港以西40 km 处,水深约100 m,平均风速10 m/s,预计将安装3 台西门子歌美飒8 MW 机型.此外,SBM 公司计划在苏格兰凯尔特海建设2 个浮式风电示范项目,进一步推广倾斜式张力腿浮式风机概念,并在未来10年在全球范围内参与2 GW 浮式风电项目.

【PelaStar】Glosten 设计的PelaStar TLP 是另一个具有较好商业前景的TLP 型浮式风机,整个基础由浮体部分、张力腱系统两大部分组成,其浮体部分绝大部分浸没于水中,浮力大于自身重量,二者的差由张力腱系统承担,整个平台通过5 根张力腱实现系泊定位.PelaStar TLP 整体造型酷似海星,设计简洁.据悉,该概念比同类型的基础轻质35%以上,呈现出良好的商用前景.早在2013年,Glosten 就在MARIN 针对PelaStar 开展了模型试验研究,搭载了一台5 MW风机,目标海域对应55 m 水深,极限波高达到8.2 m.目前,GE 对该概念表现出较高兴趣,PelaStar TLP 有望携手GE Haliade-X 12 MW 风机,实现张力腿浮式风机技术应用的突破.

【Gicon TLP】Gicon 公司针对张力腿浮式风机,开展了多年渐进式的技术研发.第一代Gicon TLP 浮式风机概念于2009年提出,先后经过多年的测试与优化,现已更新了三代结构设计,推出了2 MW 和6 MW 两款主打概念机型.据悉,第三代Gicon TLP 包括四个小浮箱以提供足够的浮力,浮箱与塔筒通过桁架连接.平台通过多根张力腱和辅助缆与海床相连.Gicon TLP适应于20-300 米的较宽水深范围,结构较轻,便于模块化组装、拖运、安装.据悉,对于6 MW浮式风机而言,系统重量可降至214 t/MW,具有较好的经济优势.该概念于2012-2013年先后在HSVA,MARIN,VWS 等机构开展了多期缩尺模型试验,为评估系统性能、优化主尺度积累了大量宝贵数据.

此外,Sway 公司提出了一种压载-张力腿混合型浮式风机概念,采用张力腿和系泊缆相结合的定位方式,并开展了相应的测试评估.在国内,上海深远海示范项目中,针对中国周边海域独特的地质水文条件,设计了一款张力腿浮式风机概念,以应对中国海域小水深、频台风的特点.目前,该项目仍处于前期研发与论证阶段.

总体而言,张力腿浮式风机通过垂向的系泊张力平衡浮体向上的超额浮力,从而具有较好的平台垂向运动性能.其主要缺点在于安装复杂、张力腱成本高.适用水深通常大于40 m,对高频波浪二阶力敏感.相对而言,张力腿浮式风机的结构形式和动力学特点比较适用于我国周边海域的地质水文条件,但受限于技术和成本,目前尚未取得实质性的工程进展.

3.4 驳船式浮式风机

驳船式平台是近年来出现的一种特色鲜明的浮式风机支撑结构类型,主体结构是吃水浅但水线面面积大的方形平台,与悬链线组成海上浮式风机的支撑平台系统.其中,方形平台可在平台倾斜时提供巨大的静水回复力矩,悬链线固定于海床用于平台定位.驳船式平台的优点在于结构简单、定位方便和成本较低;其缺点是吃水浅、重心高,因而对外界环境较为敏感,不适应于环境恶劣的海域.目前,已取得实质性进展的驳船式浮式风机主要由IDEOL 和Blue SATH,如图10所示.

图10 驳船式浮式风机概念设计举例

【IDEOL】法国IDEOL 公司设计的IDEOL 浮式风机概念是驳船式浮式风机的典型代表,其支撑结构为方型环状驳船,其中的阻尼池可有效提升系统稳性,现已取得一定的商业应用.2018年,基于IDEOL 概念的法国第一台浮式风机FloatGen 项目正式并网发电 (https://floatgen.eu/),搭载了一台维斯塔斯2 MW 风机,实现了法国海上风电零的突破.2019年全年发电量6 GWh,容量系数高于平均水平.测试数据显示,该IDEOL 浮式风机可在恶劣风浪组合海况中正常发电,再次证明了该浮式平台的可行性和可靠性.2018年秋,第二台基于IDEOL 概念的商业样机HIBIKI 出现在日本的Kitakuyshu 海域 (https://www.ideol-offshore.com/en/japanese-demonstrator),搭载了一台3.2MW 两叶片风机,并网发电以来,该风机经历多次台风等恶劣极端海况,目前仍运行良好.目前,多个基于IDEOL 浮式风机概念的浮式风机项目正在筹建中,IDEOL 的成功为驳船式浮式风机的发展提供了借鉴和启示.

【BlueSATH】Saitec 公司研发了一种BlueSATH 新型摇摆双体船浮式风机概念.BlueSATH 采用“双体船+单点系泊”的结构型式,可实现风轮主动偏航对风.该概念于2018年在西班牙IHC 实验室开展了1∶35 的缩尺模型试验.2020年初,基于该概念的西班牙首个浮式风机BlueSATH 原型样机完成海上安装,这台1∶6 尺寸的示范样机搭载了一台AE-30 kW 机组.测试期间,在巨大涌浪的袭击下,平台发生了倾覆.BlueSATH 吃水浅、重心高的特点可能是导致其倾覆的潜在原因.这一事故也为浮式风机设计开发的风险发出了警示.

综上所述,驳船式浮式风机类似于船型,利用平台浮力抵消重力.其优点在于结构简单、制造方便,部署灵活且成本较低.需要说明的是,驳船式浮式风机的垂向运动固有频率通常与一阶波浪频率重合,故波频响应较大,更适用于较为温和的海域,通常认为其适应水深大于30 m.

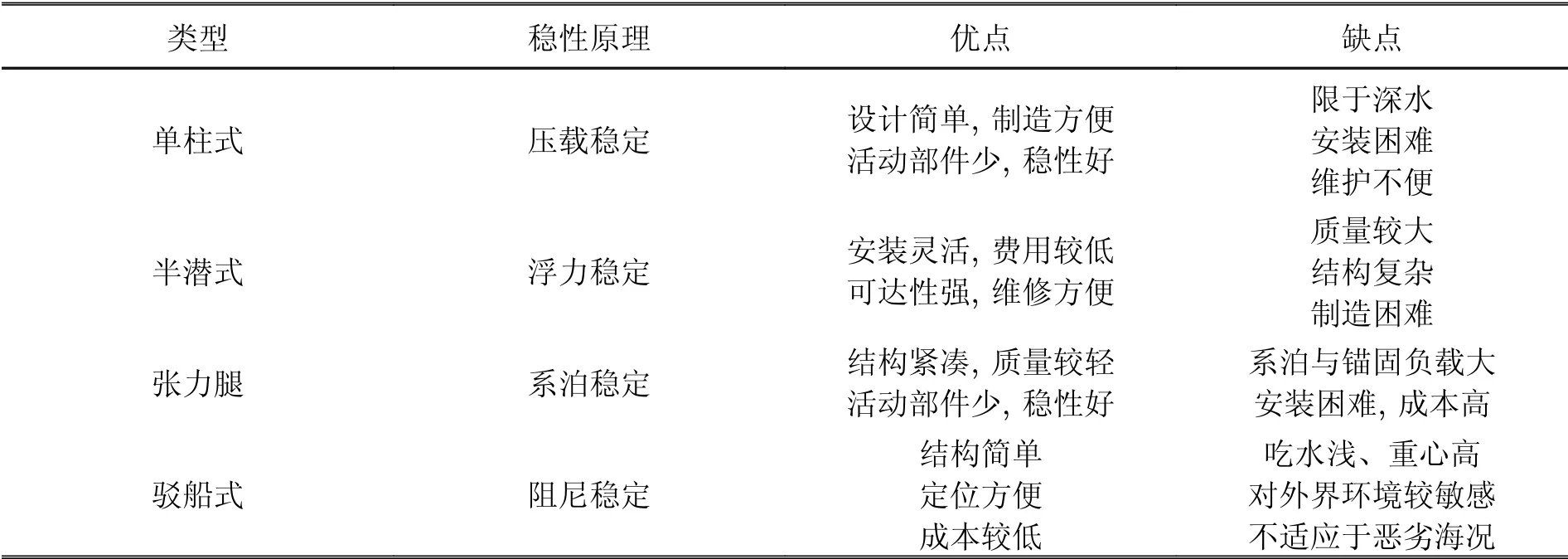

表1简要总结了上述四类浮式风机结构形式的基本特点.可见,四类结构形式具有各自的优缺点.半潜式浮式风机的技术最为成熟,是目前最受欢迎的浮式风机结构型式.单柱式和驳船式浮式风机也有对应的示范项目建成,而张力腿浮式风机还处在研发中,尚未出现建成的示范项目.具体的浮式风机类型选择需要充分考虑建设场址的地质、水文、气候条件,以及建设实施配套装备与技术水平等多方面因素.

表1 四类浮式风机结构型式的基本特点

4 大型浮式风机耦合动力学机理研究进展

第3 节所述浮式风机技术的快速发展,得益于相关基础理论与技术的发展成熟.浮式风机作为现代大型风电装备与大型浮式平台技术的集合体,是典型的多体/多场强耦合系统,涉及空气动力学、水动力学、结构动力学、控制理论等跨学科多领域知识与技术.其中,浮式风机耦合动力学是浮式风电相关基础研究的“心脏”,是浮式风机设计、分析、优化的核心.厘清浮式风机耦合动力学研究现状,明确浮式风机耦合动力学研究中的关键挑战,对于提升浮式风机研发水平,促进相关领域理论方法的发展,具有重要意义.

大型浮式风机的耦合动力学研究是一个极具挑战的多学科综合问题.一方面,浮式风机服役环境恶劣.如图11所示,浮式风机服役于真实海洋环境中,需同时经受海风、波浪、海流环境的联合激励.同时,还需在雷电、冰雪、地震、海啸等极端天气与地质活动中保持自身安全.另一方面,浮式风机系统构成极其复杂.一个完备的浮式风机系统主要由系泊系统、浮式平台、塔筒、机舱、叶片等结构及电气系统等构成.各子系统之间具有差异显著的动力学特征.以刚度属性为例,浮式风机不同部件具有跨刚度尺度的特点: 浮式平台和机舱等结构刚度较大,可视为刚体;而风机塔筒和叶片具有一定柔性,在动力学分析中需要考虑其结构柔性和几何大变形特征;而浮式平台的系泊系统刚度较低,需采用不同于刚体和柔性体的处理方式.在上述多源环境激励下,浮式风机系统将发生复杂的耦合动力学行为.且浮式风机与环境激励之间,以及浮式风机系统内部各子系统之间,均存在复杂的耦合关系,对浮式风机的耦合动力学分析形成巨大挑战.

图11 大型浮式风机运行环境示意图

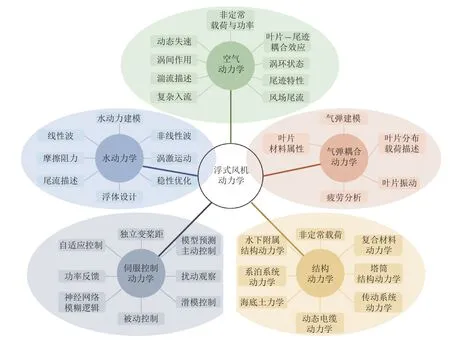

如图12所示为浮式风机耦合动力学研究中广受学者们关注的研究主题.由图可见,浮式风机动力学研究内涵极其丰富,限于篇幅,本文无法对各研究领域研究进展面面俱到,故仅简要介绍浮式风机系统动力学研究中的核心进展,并穿插部分笔者团队所作的研究工作,以帮助读者总体了解浮式风机耦合动力学的研究.

图12 大型浮式风机耦合动力学研究内容概览(Micallef &Rezaeiha 2021)

4.1 大型浮式风机非定常空气动力学特性

空气动力学特性研究是浮式风机研究的关键内容与核心问题之一,是浮式风机性能提升与可靠性优化的重要基础,关乎浮式风机运行效率、结构安全和风场效益.大型浮式风机作为一种新型风电装备,其核心功能和首要目的依旧是尽可能高效地俘获和转换风能.然而,由于浮式风机结构型式与服役环境的独特性,浮式风机气动特性呈现出更显著的非定常特征.一方面,浮式风机服役时往往经受阵风、湍流,以及风切变、塔影效应等非均匀入流风场的作用,增加了浮式风机气动性能的动态特性.另一方面,浮式平台在风-浪-流载荷的联合作用下将不可避免地发生复杂随机振荡运动,成为影响浮式风机气动性能的重要因素.可以预见,浮式风机气动特性与传统固定式风机有较大差别.

在实际海洋环境中,浮式风机叶片与入流风场、风轮尾迹之间存在复杂的交互作用.由于大型浮式风机发展时间较短,相关空气动力学分析理论与方法尚不完善,浮式风机空气动力学行为机理尚不明晰,主要面临以下问题: (1) 平台运动影响下的浮式风机气动载荷计算问题.浮式平台振荡运动显著增加了浮式风机气动性能的非定常性,改变了浮式风机的气动载荷响应行为.探究浮式风机与固定式风机气动性能的异同,厘清浮式平台运动模式对浮式风机风轮推力、叶片弯矩等重要载荷指标的作用机制与影响规律,是揭示浮式风机稳定性原理、开展浮式风机可靠性校验的重要基础,是浮式风机气动性能研究中亟待解决的问题之一.(2) 复杂非定常工况下的浮式风机发电性能预测问题.实现稳定、高效的风能俘获与转换是浮式风机的核心目标.传统的固定式风机空气动力学基础理论认为,风机发电性能仅与风轮翼尖速比和叶片桨距角两个参数有关.然而,大量的数值模拟和初步试验研究已经指出,浮式平台的振荡运动一定程度上改变了浮式风机的功率输出能力.因此,深入揭示浮式风机的风能俘获机制,提出合适的描述指标以定量刻画浮式平台运动对浮式风机发电能力的影响规律,得到复杂非定常工况下的浮式风机功率性能描述函数,从而为浮式风机发电性能优化提供理论指导,是浮式风机气动性能研究的另一关键问题.(3) 浮式风机叶片-风轮尾迹的耦合机制问题.浮式风机风轮在随浮体运动过程中,将不断“进出”自身尾迹,使得叶片绕流场与近场尾迹涡系相互耦合,使得叶片局部流态呈现强时变、非线性特征,甚至由吸收流体动能的“风轮”状态向驱动流体运动的“螺旋桨”状态转变.这是在浮式风机中新出现的空气动力学现象,需要针对性深入研究.

为深入认识大型浮式风机的非定常空气动力学特性,科学家和工程师们先后开展了大量研究工作,开发了多种数值模拟方法.根据基础理论的不同,这些方法可大致分为三大类,即叶素动量理论方法 (blade element momentum theory,BEM)、涡流理论方法 (本文主要指自由涡尾迹方法,free vortex method,FVM) 和计算流体动力学方法 (computational fluid dynamics,CFD).

4.1.1 叶素动量理论

叶素动量理论 BEM 是最古老的,同时也是应用最广泛的风力机气动性能分析方法,得到GH Bladed(Bossanyi 2003a)、AeroDyn(Moriarty &Hansen 2005)等成熟商业软件的广泛应用.经典叶素动量理论结合了一维动量理论和叶素理论,是一种二维准静态方法(Gupta &Leishman 2005,Hansen &Madsen 2011,Leishman 2002).其中,动量理论假设风轮上下游是一个动量平衡的流管,风轮盘面压力和动量的损失产生风轮气动力.叶素理论将叶片分割成若干叶元,各叶元之间彼此独立、互不干扰.联合动量理论和叶素理论迭代求解轴向、切向诱导因子,从而可求得风机气动载荷与发电功率.随后,学者们先后提出了一系列修正模型,包括Gluaert 修正模型(Glauert 1935)、叶尖/叶根损失因子(Glauert 1935)、偏航模型(Sant 2007)、三维旋转效应模型(Du &Selig 2000)、动态入流模型(Suzuki 2000,Suzuki &Hansen 1999)等,显著提升了BEM的计算精度,拓宽了其适用范围,在传统固定式风机中得到了普遍应用.学者们将BEM 在传统固定式风机应用中的成功经验引入浮式风机气动性能分析中,开发了FAST 和HAWC2 等数值计算软件(Jonkman &Buhl 2005,Larsen &Hansen 2007).Agius 和Sant(2012)基于GH Bladed使用改进的叶素动力理论方法研究了一台5 MW MIT/ NREL TLP 浮式风机的非定常气动特性.Lin 等(2015)对比了BEM 和CFD 在浮式风机计算方面的性能,发现在纵摇角度较小时BEM 可得到与CFD 相近的输出功率和风轮推力结果.Vaal 等(2014)的研究指出,在引入适当的动态入流模型后,BEM 可得到较为准确的风轮推力和诱导速度场,但BEM 计算的气动阻尼相对偏大.在平台纵荡工况下,浮式风机尾流场与固定风机有所区别,但BEM 的动量平衡流管模型并未被明显打破,只要选用正确的工程修正模型,BEM 可在浮式风机动态分析中提供较为可靠的计算结果.

在强阵风、平台振荡等非定常因素干扰下,BEM 在浮式风机气动分析的适用性及计算可靠性遭到学者们的质疑.Salehyar 和Zhu(2015)用BEM 和FVM 研究了浮式风机的气动阻尼效应,发现基于准静态假设的BEM 在预测气动阻尼和附加质量效应方面性能较差.Jeon 等(2016)也指出BEM 难以精确计及平台振荡带来的动态入流效应,在低风速的载荷计算与FVM 的计算结果有较大差别.Matha 等(2013)对比了各种气动载荷计算方法在浮式风机发生极限纵摇运动时的极限载荷估计情况,结果表明,BEM 的极限载荷计算结果小于高阶的FVM 和CFD 方法.Gupta 和Leishman(2005)的研究指出,当风机尾流状态较为复杂时,如风机处于湍流尾流状态、涡环尾流状态或大偏航角时,BEM 的计算精度较低.即使引入线性入流模型,改进BEM 对大偏航工况依然不适用.由此可见,BEM 对浮式风机非定常气动性能的刻画具有一定局限性,需要开发更高精度的工程修正模型,或采用更高阶的计算分析方法.

4.1.2 涡流理论方法

涡流理论方法 (FVM) 是一种比BEM 更接近物理实际的风机气动性能分析方法,其计算精度和适应性更高.该方法假设流场是无黏的不可压缩流体,算法主体包括叶片模型和自由涡尾迹模型两大部分.

叶片模型按其复杂程度可大致分为面元模型、升力面模型和升力线模型三大类.面元模型将涡元布设在叶片的物面上,可有效模拟叶片的厚度、弯度及攻角对叶片升力的影响(Hess 1973);升力面模型基于薄翼理论,将叶片简化成一层无厚度的涡面,涡元布设在叶片的中弧面上(Leishman et al.2002);升力线模型将叶片简化成一系列位于叶片气动中心的附着涡段 (即升力线(Dumitrescu &Cardoş 2001)),每一涡段的涡量与该叶元的气动载荷密切相关.由于附着涡环量沿叶片展向及随时间的变化,叶片不断向尾迹释放尾涡和脱落涡,典型的叶片涡系结构如图13所示.所有涡段之间按毕奥-萨伐尔定律相互作用产生诱导速度.所有涡段在来流风速和涡场诱导速度的共同作用下向下游扩散.基于叶片截面翼型气动性能与附着涡段之间的关系,通过迭代求解得到附着涡段的分布,从而得到尾迹涡的时空分布及风机气动载荷(Garrel 2003,Marten &Wendler 2013).

图13 风机叶片涡系模型示意图(Wen et al.2019a)

涡尾迹模型用于刻画风轮涡系的时空分布情况,按照尾涡空间位置的求解方法可分为固定尾迹模型、预定尾迹模型和自由尾迹模型.固定尾迹模型将尾迹假设成直径和螺距恒定的螺旋面,对于稳态工况可提供较为可靠的计算结果,但对偏航、剪切等动态工况适用性较差;预定尾迹模型基于试验结果得到尾迹几何形状的经验描述函数,具有计算速度快、模型经验参数少的优点(Dumitrescu 1998,Kocurek 1987),但对不同结构形式和不同运行工况的风机普适性有限;自由尾迹模型基于拉格朗日方法实时追踪涡元的空间位置,具有较强的实用性,在风机气动特性分析中应用最为广泛(沈昕等2014,许波峰等2013).

相较于BEM 方法,FVM 在物理描述上更接近物理现实,从而可在不过分依赖工程修正模型的情况下提供比BEM 更精确的计算结果(Gupta &Leishman 2005,Hauptmann et al.2014).学者们据此先后开发了多款风机气动性能分析软件(Garrel 2003,Marten &Wendler 2013,仇永兴等2015,沈昕等2014,许波峰等2013).德国Marten 等(2015,2013)基于非线性升力线-自由涡尾迹方法开发了浮式风机气动性能分析软件QBlade.Lennie 等(2016)基于QBlade 软件研究了浮式风机在浮式平台纵摇工况下的稳定性问题.美国麻省大学的Sebastian 基于非线性升力线-自由涡尾迹方法开发了分析软件WInDS(Sebastian 2012),系统分析了浮式风机的非定常气动特性,指出当浮式风机的浮式平台发生振荡运动时,风机流场处于高度非定常状态,BEM 的动量平衡假设被打破,计算精度下降.沈昕等(Shen et al.2018a,2018b)建立了非线性升力面-自由涡尾迹方法,研究了浮式平台纵摇、纵荡作用下的浮式风机气动性能和系统稳定性,指出叶片流动分离和变桨控制可能导致浮式风机系统失稳.韩国高等科学技术学院的Lee 等(2019b)针对涡格法在大攻角下对非线性气动力描述能力差的问题,提出了一种非线性涡格法,该方法可有效描述非线性失速和过失速动力学行为,可获得与试验数据高度匹配的风轮气动载荷和叶尖涡空间结构.

笔者围绕浮式风机空气动力学研究中面临的气动载荷与发电性能计算不准确的问题,发展了基于升力线-自由涡尾迹的浮式风机非定常气动特性分析方法(温斌荣等2020).通过对比分析发现,在浮式平台的六自由度运动模式中,纵荡和纵摇对浮式风机气动性能的影响最为显著.结合数值模拟和模型试验,研究了浮式平台纵荡作用下的浮式风机气动载荷性能,发现平台运动主要通过影响相对风速大小和翼型局部攻角作用于浮式风机气动载荷,浮式风机平均气动载荷与平台振荡幅值和频率密切相关(Wen et al.2017).针对浮式平台纵摇运动诱导风速场的时空分布特征,提出了浮式平台纵摇运动等效风切变模型 (PPI 风切变) (Wen et al.2018a,2019b).PPI 风切是由风轮旋转和平台纵摇运动导致的一种时空分布不均匀现象,其等效风切变指数具有时变特征,探讨了传统风切变和PPI 风切变作用下的浮式风机气动载荷和尾迹分布特征.特别地,研究了平台运动影响下浮式风机瞬时功率特性,首次发现并揭示了浮式风机瞬时功率系数过冲现象(Wen et al.2018b).当浮式平台发生剧烈振荡运动时,浮式风机瞬时功率系数可能越过Betz极限,这是一种强非定常现象,主要由翼型非定常流动以及风轮-尾迹交互作用所致.分析了平台多自由度耦合随机运动诱导风场的时频特征和统计特征.针对平台单自由度简谐运动,提出了折合频率以定量描述平台运动对浮式风机发电性能的影响规律.进一步地,将折合频率推广至平台多自由度耦合随机运动工况,定义了等效湍流强度指标(Wen et al.2021),建立了浮式风机功率性能三参数描述模型,得到了全工作状态范围内完整的浮式风机功率性能曲线.如图14所示,对于浮式风机而言,其功率特性不仅与翼尖速比和叶片桨距角有关,还与浮式平台的振荡运动密切相关,等效湍流强度是描述浮式平台振荡运动的量化指标.浮式风机输出功率与等效湍流强度平方 (图14中的w) 呈近似线性关系.从而成功将固定式风机的两参数功率模型推广至浮式风机的三参数功率模型,这一发现可为浮式风机功率优化与性能调控提供重要启示.

图14 浮式风机输出功率随等效湍流强度平方变化规律(Wen et al.2021)

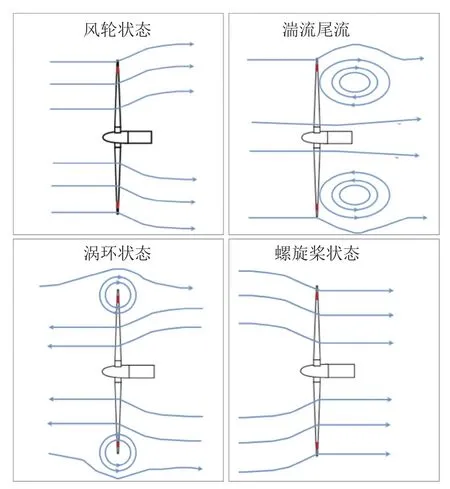

除了提供更加精确的载荷、功率等计算结果之外,FVM 的另一个优势在于,该方法可描述风轮尾迹的动态演化规律以及风轮-尾迹之间的耦合效应.Jeon 等(2014)基于面元法分析了平台发生纵摇运动时的气动特性,指出浮式风机工作在低风速段经历浮式平台纵摇运动时,风轮尾迹可能进入湍流尾流状态,这是BEM 无法准确预测的一种现象.Lee 等(2019a)基于该非线性涡格法研究了平台运动影响下的浮式风机气动响应特征,揭示了不同平台运动模式下的浮式风机非线性尾迹发展规律.总体而言,浮式风机运行状态可分成风轮状态、湍流尾流、涡环状态、螺旋桨状态四大类,如图15所示.浮式风机正常运行时处于风轮状态,此时风轮承受正推力,从空气中获取动能并转换成电能.随着浮式平台的纵荡和纵摇运动,风轮负载增加并逐渐陷入湍流尾流状态;随着动态特性的进一步增加,风轮逐渐陷入涡环状态甚至螺旋桨状态,此时风轮承受负推力,即风轮不再从空气中获取动能,而是像螺旋桨一样驱动空气运动.这些强动态风轮模式以往仅在直升机旋翼中出现,如今作为一种新的物理现象出现在浮式风机空气动力学行为中,需引起高度重视.

图15 浮式风机不同状态下的运行模式(Micallef &Rezaeiha 2021)

4.1.3 计算流体动力学方法

计算流体动力学方法CFD 通过对流体运动基本控制方程 (Navier-Stokes 方程) 进行直接求解或模型化求解,得到风轮及其周围流态信息,被认为是求解风机气动性能和风轮尾迹发展规律最精确的数值计算方法.随着计算机性能的快速提升,使用CFD 分析风机气动性能得到了越来越广泛的关注.使用CFD 方法求解风机周围流场及其尾迹分布时,需要对一个较大的计算域进行网格离散,求解每个网格点的流场物理属性,从而导致CFD 方法计算资源消耗巨大.根据对风轮建模方式的不同,主要可分为两大类方法.

第一类是对叶片、机舱、塔架等风轮结构气动外形均进行精确化建模,在各物理部件的表面布设贴体网格,可精确计算叶片局部翼型表面的边界层流速分布.该方法可提供风机结构周围精密的流场分布信息,对于认识叶片、机舱、塔架等结构周边的流动机理,进而进行叶片结构优化具有重要的指导意义.雷诺平均方法 (Reynolds-averaged Navier-Stokes,RANS) 和大涡模拟(large eddy simulation,LES) 方法在揭示风机绕流场和风轮尾迹中发挥着重要作用,取得了一系列具有指导意义的成果(Carrión et al.2014,Liu et al.2014,Schulz et al.2014,Sezer-Uzol &Long 2006,Tran &Kim 2016a,王新茹等2019).然而,巨大的计算资源消耗和高昂的计算成本限制了该方法在工程设计中的普遍使用.

为了克服直接风轮精确建模的计算效率问题,人们发展了风轮简化建模方法,引入体积力代替风轮叶片等物理部件,从而省略了叶片表面的流场求解过程,可有效降低计算资源消耗(Sørensen &Shen 2002).其中,体积力的计算由当地流场和局部翼型的气动特性决定.该方法又称致动盘/致动线方法.风轮简化建模方法将更多的计算资源用于计算风轮的尾流场分布,更适用于分析风机的尾流分布特征、尾流发展情况及多风机系统的部署问题.该方法常常与LES 结合使用,在风机尾流研究中取得了丰硕成果(Castellani &Vignaroli 2013,Ivanell et al.2009,Martínez-Tossas et al.2015,Sørensen et al.1998,Troldborg 2007).

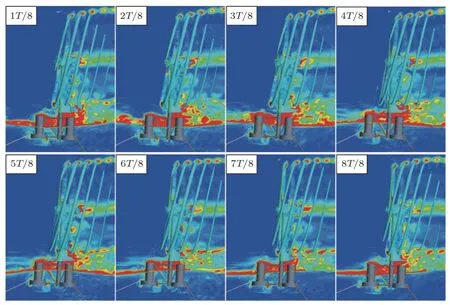

丹麦科技大学的Sørensen 等(1998)结合致动盘理论和NS 方程研究了风机的不同尾流状态,取得与一维动量理论及实验结果相匹配的结果.同时,作者指出,对于定常载荷作用下的风机,湍流尾流和涡环尾流是不稳定区域.在经过一段复杂的过渡期后,这些不稳定流态逐渐变得稳定.丹麦科技大学的Mikkelsen 将非对称致动盘模型与NS 方程相结合,系统研究了风机在偏航等非定常工况下的风机气动性能.Troldborg 等(2007)基于致力线模型研究了湍流风场作用下的风机尾流特征.Castellani 和Vignaroli (2013)基于一小型风场的实测数据验证了致动盘模型的可靠性,并用该模型研究了风机的尾迹情况,有力地论证了致动盘理论在近海、海上风电场开发中的可靠性和应用前景.此外,Zhong 等(2015)基于大涡模拟系统分析了风机的近场尾流特性.韩国国立庆尚大学的Tran 和Kim 等基于CFD 方法和面元法开发了浮式风机的耦合动力求解程序,研究了浮式平台复杂运动作用下的非定常气动载荷特征和风轮-尾迹耦合作用机理(Tran &Kim 2015,2016b;Tran et al.2014).上海交通大学的Huang 和Wan(2019)及Yuan 等(2020)揭示了浮式风机气动性能与浮式平台振荡运动间的耦合作用机制.Kyle 等(2020)采用OpenFOAM结合重叠网格技术,研究了浮式风机在纵荡运动下的风轮运行模式.发现当纵摇速度大于入流风速时,风轮处于负推力状态,风轮陷入涡环状态或螺旋桨状态.相较于BEM 和FVM 方法,CFD方法可更加真实地还原浮式风机局部翼型绕流情况以及风轮尾迹的动态发展进程.如图16所示为浮式风机在平台运动作用下的涡度分布图,其中清晰地展示了旋转风轮的泄涡过程,以及风轮随平台纵摇运动时与自身尾迹之间的交互作用过程.这些动力学机理的深化认识为浮式风机的高效调控以及浮式风场的优化部署提供了理论支撑.

图16 平台运动下的浮式风机尾流图 (Tran et al.2016b)

4.1.4 实验与实测研究

为进一步深入研究浮式风机的气动载荷性能及风轮尾迹演化规律,同时为各种数值计算模型的校验和修正提供可靠的数据支撑,国内外学者先后开展了大量风场实测和风洞试验.其中,丹麦Tjæreborg 风机是早期兆瓦级风电技术的典型代表,该项目的大量实测数据为验证不同动态入流模型提供了重要的试验数据支撑(Øye 1991).美国NREL Phase VI 风机风洞试验是目前最全面、最准确的风机气动试验之一,涵盖了不同入流风况、不同风机运行状况下的风轮载荷等丰富的监测数据(Cho &Kim 2014,Hand et al.2001,Simms et al.2001).欧洲的MEXICO 风机风洞试验是对NREL Phase VI 风机试验的重要补充,基于高质量风洞建立了详尽的风机气动特性数据库,为数值计算模型的验证和修正提供了重要参考(Schepers et al.2012;Snel et al.2009,2007).荷兰代尔夫特大学的小型风轮气动试验对风轮的流场分布进行了试验研究,成为验证各种数值计算模型的重要依据(Haans et al.2005,2008;Sant 2007).

需要指出的是,上述试验研究项目都是针对传统固定式风机展开,专门针对浮式风机气动特性的大型试验项目较少.欧盟LIFES50+的子项目UNAFLOW (UNsteady Aerodynamics for FLOating Wind) 旨在系统研究浮式风机的空气动力特性.成员单位米兰理工大学提出采用数值模型-物理模型相结合的方式,系统研究了浮式风机在平台振荡作用下的气动载荷、风轮尾迹分布等特征(Bayati et al.2018a,2017a,2016,2013).首先,他们在风洞中通过单向耦合的方式,研究了浮式平台强迫振荡作用下的风机载荷和尾流发展特征,发现并证明了气动载荷在浮式平台运动中的气动阻尼和附加质量效应(Bayati et al.2016,2012).随后,他们开发了一个运动控制平台,以模拟浮式平台在环境激励下的随机耦合运动,通过半物理模型试验方法,研究了浮式风机风-浪-流耦合作用下的非定常气动载荷特征,为浮式风机缩尺模型试验提供了新的思路(Fontanella et al.2019a,2019b).中科院工程热物理研究院的刘强(2014)在常规低速风洞中,搭建了一套可模拟浮式风机纵荡运动的水平摆动实验台,对比研究了固定式风机和纵荡风机的气动性能,揭示了浮式平台纵荡运动对风机转速和风轮推力的调制作用.此外,德国奥登堡大学的Rockel 等(2014,2016)基于风洞试验研究了纵摇浮式风机的气动响应特征,发现浮式平台纵摇诱导的尾流上倾现象.同时,作者指出,浮式风机额外的运动自由度显著增加了风机尾迹复杂度.美国爱荷华州立大学的Khosravi 等(2015,2016)基于风洞实验和流场显示技术技术研究了浮式平台纵摇、纵荡等运动作用下的风轮推力和风机尾迹分布情况,发现浮式风机的雷诺剪切应力下降,指出浮式风机尾迹需要更长的耗散距离,因此建议适当加大浮式风场中的风机间距.马耳他大学的Sant 等(2015)基于浮式风机缩尺模型研究了浮式风机在风浪联合作用下的气动性能,发现高翼尖速比时平台振荡对气动性能的影响更加显著,Farrugia 等(2016)针对该实验结果通过数值模拟进行了深入探讨.

上述研究有效促进和深化了人们对浮式风机空气动力学特征的认识.BEM,FVM 和CFD 数值模拟方法各有优缺点,在浮式风机不同的设计开发阶段发挥着不同的作用.其中,BEM 由于计算效率高、计算精度相对低,适用于浮式风机的初始设计阶段;FVM 方法一般适用于浮式风机的参数优化设计和规律性探索研究;而CFD 方法由于计算资源量巨大,适用于浮式风机精密流场分析和底层流动机理研究.有限的试验研究也取得了丰硕的研究成果,加深了人们对浮式风机气动性能的认识.Micallef 和Rezaeiha(2021)综述了浮式风机空气动力学研究的现状与挑战,为读者了解相关主题提供了极大便利.然而,现有研究大多通过强迫运动的方式研究非定常工况下的浮式风机气动性能,对真实海上浮式风机的运行机制还原能力有限.此外,现有浮式风机模型试验对叶片载荷等关键气动参数的监测能力不足,亟需发展更加精细、可靠的试验研究系统与方法.

针对上述浮式风机非定常气动特性试验研究方法不成熟、高精度数据缺乏的问题,笔者团队围绕浮式风机在浮体多自由度随机耦合振荡作用下的非定常气动响应问题,建立了浮式风机非定常气动特性“三步式”试验研究技术框架,如图17所示.第一步,研究浮式风机缩尺模型的基本结构动力学与空气动力学特性.基于结构动力学试验方法,厘清浮式风机塔筒、叶片等结构的基础力学属性与动力学特征.并将风机塔筒底端固定,成为固定式风机形式,研究风机在不同风速、转速、桨距角、偏航角等工况下的气动载荷与功率特性(张琦等2019).第二步,基于解耦强迫振荡的方式,通过六自由度运动平台,模拟浮式平台在风浪流作用下的多自由度随机耦合运动.探究不同平台振荡模式、幅值、频率作用下的浮式风机气动推力、塔筒弯矩等载荷特性及风轮尾流特性,揭示浮式平台运动对浮式风机气动载荷与风轮尾迹的作用机制和影响规律(Wen et al.2019c).第三步,开展浮式风机全物理一体化风浪流模型测试.模拟风浪流一体化海洋环境,构建浮式风机气动-水动-结构-伺服一体化多体多场物理模型,开展一体化性能测试,研究不同海洋环境和风机运行状态下的浮式风机耦合动力学特征,尤其关注其空气动力学特征,并与第二步中解耦方式得到的结果对比,深入揭示浮式风机的非定常空气动力学行为机理(Jiang et al.2021,2022,2020d).上述试验体系可为深入认识浮式风机气动载荷、风轮尾迹、浮体运动之间的复杂耦合关系提供了可靠的技术方案.

图17 笔者团队建立的浮式风机非定常气动特性“三步式”试验研究框架

4.2 大型浮式风机气动-弹性耦合特性

随着装机容量和叶片长度的增大,浮式风机所受气动载荷急剧上升,加之叶片轻量化、柔性化发展,浮式风机叶片发生几何大变形的可能性增加,几何非线性成为浮式风机叶片气弹分析中需要关注的重要因素.由于浮式平台的振荡运动和塔筒/叶片的非线性振动,浮式风机柔性叶片的气弹问题更加突出,传统固定式风机中基于简化工程模型的气弹分析方法逐渐暴露出其局限性,无法满足下一代 (超) 大型浮式风机的性能分析与优化设计要求,成为浮式风机不可回避的一大重要挑战.近年来,学者们围绕浮式风机气弹建模与分析开展了深入研究,本节对这一主体做一简要概述.

4.2.1 风机气动弹性模型

建立精确可靠的风机气弹耦合模型是开展气弹分析的基础.气弹耦合模型主要由叶片结构动力学模型和空气动力学模型两大部分组成,二者一般采用松耦合的方式进行迭代交互.在每个时间步中,基于叶片运动状态和入流风速,气动模型计算叶片展向气动载荷分布.叶片结构模型根据所受气动载荷,同时计及叶片旋转效应,计算新的叶片位置及其运动状态.气动模型和结构模型彼此迭代交互,实现浮式风机叶片的气动-弹性耦合分析.

在浮式风机气动模型方面,如4.1 节所述,主要包括叶素动量理论、自由涡理论、计算流体动力学三大类,本节不再赘述.

在风机叶片结构动力学模型方面,大致可分为有限元模型 (finite element model,FEM)、多体动力学模型 (multi-body dynamic model,MBD) 和等效梁模型 (equivalent beam model,EBM)三大类,如图18所示.有限元模型一般基于ANSYS、ABAQUS 等商用软件对风机叶片采用实体单元或壳单元进行建模(Hu et al.2016,Rafiee et al.2016,Tarfaoui &Shah 2013),如采用ANSYS 中的Shell 99 单元(Rafiee et al.2016)、ANSYS 中的六自由度Shell 63 单元(Gangele &Ahmed,2013)、ABAQUS 中的层壳单元(Hu et al.2016)、NuMAD 中的壳单元(Zuo et al.2018)等.有限元模型具有较高的结构建模精度,但计算效率低、计算成本高、无法考虑叶片旋转效应,这一定程度上受限了该方法在浮式风机气弹分析中的广泛应用.多体动力学模型将叶片分成不同片段,每个片段视为一个刚体或者柔性体,然后将这些片段通过固定连接、力单元或包含弹簧和阻尼的旋转副等进行连接(Li et al.2015,Mo et al.2015).典型的方法有Molenaar(2003)提出的超单元概念、Zhao 等(2007)提出的基于Timoshenko 梁理论的万向节单元.相较于有限元模型,多体动力学模型可有效考虑叶片旋转效应,且自由度较少、计算效率高.但其缺点在于,每个单元体都简化成刚体,只在单元连接处采用力单元或弹簧单元,使得模型的连续性较差.等效梁模型将风机细长叶片视为一系列具有离散力学参数分布的梁单元的集合,可有效计及叶片旋转导致的离心力、科氏力、应力刚化、旋转软化等旋转效应(Wang et al.2014).相对于多体动力学模型,梁单元的内部采用插值方式进行处理,质量和刚度等参数连续分布,可最大限度还原叶片的动力学特性,有效反映梁模型不同自由度之间的弹性和惯性耦合关系(虞志浩 2012),是分析浮式风机大尺寸旋转叶片气弹特性的理想方法.

图18 叶片结构建模方法.(a)有限元模型(Hu et al.2016),(b)多体动力学模型(Molenaar 2003),(c)等效梁模型(Branner et al.2012)

在等效梁模型中,根据弹性变形程度的不同又可分为小变形梁模型、中等变形梁模型和大变形梁模型三大类.上海交通大学的陈进格(2019)详细介绍了各种梁模型的发展历程及其特点.三类模型可不同程度地反映挥舞/摆振/拉伸/扭转自由度之间复杂的弹性和惯性耦合关系,其本质区别在于应变-位移关系式和质点位移的几何描述方式的不同.其中,小变形梁模型基于线性小变形假设,采用简单的工程应变模型,无法有效计及应变与位移之间的非线性关系.此外,小变形梁理论将叶片挥舞、摆振、扭转之间的耦合用高阶小量进行截断,从而忽略了叶片变形前后几何位形差异对惯性力的非线性影响.因此,小变形梁模型无法准确反映叶片真实的弯扭耦合特性,在现代大型风机的大变形叶片分析中适用性较差.为了有效描述梁结构大变形引起的几何非线性和复杂变形耦合关系,学者们着眼研究计及非线性因素的旋转梁动力学模型.其中,基于阶次准则截断高阶非线性项的方法被广泛采用,即中等变形梁模型理论.然而,由于阶次准则无法保留所有高阶项,可能遗漏一些影响气弹响应和稳定性分析精度的重要耦合项.此外,中等变形梁模型在描述梁截面上任意质点的变形位移场时只具有二阶精度,对于梁结构发生更大弹性变形时显得精度不足.为此,几何精确的大变形梁模型应运而生.大变形梁模型的推导方法和中等变形梁理论基本一致,但对变形幅度不做限制,具有完整的非线性应变-位移关系,可有效计及梁轴线的任意大位移和梁截面的任意大转动.这类梁模型同样基于小应变假设,但对位移和应变描述未做简化,对截面有限转动也做精确处理,因此称为几何精确梁理论.

通过将叶片气动模型和结构模型进行组合,可得到不同的气弹耦合模型,包括CFD-FEM(Dai et al.2017)、CFD-EBM (Sayed et al.2019b,Yu &Kwon 2014)、CFD-MBD (Li et al.2015,Sayed et al.2019a)、FWT-FEM (Boujleben et al.2020)、FWT-EBM、BEM-FEM (Hu et al.2016,Rafiee et al.2016)、BEM-MBD (Mo et al.2015)、BEM-EBM (Kim &Kwon 2019,Sabale&Gopal 2019,Wang 2014)等.从现有文献来看,由于计算效率高、计算精度合理,结合叶素动量理论和等效梁模型的气弹模型 (BEM-EBM) 研究和使用最为广泛.

4.2.2 浮式风机气弹特性研究

基于上述风机气动弹性分析模型,学者们开展了深入的浮式风机气弹特性分析.Li 等(2015)采用多体力学的方式构建了包括叶片、机舱和塔筒的完整风机模型.风机被离散为多个刚性体,并在其重力中心用刚体单元代替.其中每个叶片包含48 个六自由度刚性体,每个刚性体之间通过力单元进行连接,分析了大型风机叶片结构变形特征.Zhao 等(2007)基于小变形理论采用Timoshenko 梁理论构建了一个万向节单元,用于考虑两个超单元间的弯曲和扭转;采用圆柱副模拟两个刚体间的纯拉伸和扭转自由度.最终建立起了较为完整的风机结构动力学模型,分析了风机叶片不同转速下的动态响应特性.Mo 等(2015)和李德源等(2014)采用多体动力学的形式构建风机叶片,每个叶片被划分为4 个超单元,并通过包含弹簧和阻尼器的万向节或者旋转运动副连接相邻的超单元.Ebrahimi 和Sekandari(2018)采用参考坐标系和弹性坐标系两种坐标系描述梁节点的位移,基于欧拉伯努利梁理论计算了单元的弹性势能,这种基于小变形假设的方法不能考虑叶片几何大变形的影响.Gebhardt 等(2014)基于线弹性变形假设将梁模型节点运动分为整体刚性运动和小变形弹性振动,求解模型的动能和势能,并基于拉格朗日方程构建整体的动力学方程.Hassena 等(2013,2018)忽略叶片非线性影响,基于哈密顿原理构建了包含裂纹的柔性风机叶片模型.Macquart 等(2018)通过联合多项式划分的优点和轴向变化特性建立了一个综合的数值分析框架,其中梁单元的形函数根据应变确定,单元刚度矩阵根据叶展积分方法确定.Schulze 等(2014)采用Cosserat rod 梁模型描述非线性风机叶片模型,其模型考虑了弯、扭、轴、剪切等各个方向的效应.通过和ABAQUS 对比验证了模型的有效性.Sheibani 和Akbari(2015)采用梁单元建立了一个150 KW 的风机叶片线性模型,考虑了转速、剪切中心、翘曲、陀螺影响、旋转刚化以及各种耦合的影响.分析了转速和桨距角对固有特性的影响.通过和BModes、ABAQUS 对比指出所提出的模型比BModes 更精确.

Bauchau(2010)和Hodges(2006)对几何精确梁模型进行了详细的理论推导和说明,为几何大变形梁模型的发展做出了巨大的贡献.基于上述两位提出的大变形梁理论,Jeong 等(2013)和Lago(2012)分别建立了相应的非线性梁模型来模拟风机叶片.Chen 等(2018a,2018b)基于几何精确梁理论构建风机叶片模型,能综合考虑叶片的弯扭耦合、旋转效应和几何大变形等影响.为了研究浮式平台振荡运动对叶片分析的影响,Lupton 和Langley(2019)建立了简化模型和解析求解方法,基于浮式平台不同运动方向、振幅和频率下叶片动态响应,研究了浮式风机平台运动与叶片动力学之间的非线性耦合问题.结果表明,对于实际较低的浮式风机转速和浮式平台运动频率(低于20 r/min 和0.2 Hz),由浮式平台运动而产生的非线性惯性负载可以忽略不计.陈进格(2019)结合自由尾迹升力面方法和几何精确梁理论,建立了适用于大型水平轴风机柔性叶片的具有高精度的气动弹性模型.基于大型柔性叶片的弯扭耦合特性,探讨了非对称铺层和后掠叶片对柔性叶片载荷抑制的作用规律.

笔者团队(Li et al.2020a,2020b)针对风机叶片大型化、柔性化特点,基于几何精确梁理论和叶片叶素动量理论,建立了考虑叶片大变形的叶片气弹耦合动力学模型 (图19).通过典型工况下与现有文献数据对比,验证了所建立叶片气弹耦合模型的可靠性和准确性.揭示了叶片重力和风剪切、塔影效应和偏航入流等非定常入流对柔性风力机叶片气动和气动弹性特性的影响规律,典型结果如图20所示.结果显示,与其他非定常入流影响因素相比,重力对浮式风机输出功率和推力的影响可以忽略不计.风剪切效应引起叶片挥舞变形和偏航力矩的明显波动.较大的挥舞变形表明叶片存在较大的疲劳应力,这可能会降低叶片的使用寿命.在塔影效应下,叶片通过塔架时,叶片的气动载荷急剧减小,从而导致叶片的倾斜力矩、推力和输出功率发生显著变化(温斌荣等2018).整体而言,较大的疲劳载荷是由较大的挥舞变形波动引起的,风剪切效应主要影响叶片的使用寿命,塔影效应和偏航入流分别是引起输出功率波动和降低的主要原因.

图19 浮式风机叶片气弹耦合分析流程图

图20 不同非定常因素及综合效应对浮式风机叶片气动气弹特性的影响

4.3 气动载荷作用下浮式平台动力学行为机理

4.1 和4.2 节主要关注的是浮式平台振荡运动对风机性能的影响.同理,风电机组的出现,对浮式平台亦有显著影响.浮式风机的核心功能部件位于上百米的高空,风轮运行过程中承受了巨大的时变气动载荷,成为浮式风机系统重要的环境激励,对浮式平台的运动特性具有重要影响.同时,巨大的旋转风轮与浮式平台的摇摆运动耦合,导致显著的陀螺效应,从而改变浮式平台的动力学性能.本小节将简要介绍风电机组运行对浮式平台的作用机制和影响规律.

4.3.1 气动阻尼效应

在浮式风机系统中,风轮气动载荷是重要的环境激励,对于浮式平台的纵摇运动具有决定性的作用.同时,从等效动力学的角度而言,气动载荷在浮式平台运动过程中还充当等效阻尼的功能.在浮式风机系统中,存在多种不同来源的阻尼(Chen &Duffour 2018,Salehyar &Zhu 2015),包括系泊系统提供的黏性阻尼和辐射阻尼等水动力阻尼、气动阻尼,以及调谐质量阻尼器等附属机构提供的等效阻尼.在上述各类阻尼中,气动阻尼在量级上相对较小,但由于浮式风机独特的高耸结构特征,气动阻尼在抑制浮式风机叶片、塔筒等结构振动方面发挥着重要作用(Chen &Duffour 2018,Salehyar &Zhu 2015,Thomsen et al.2000).Karimirad 和Moan(2010)研究了单柱式浮式风机的气动阻尼和水力阻尼,通过对比分析单独波浪和风浪联合作用工况下的浮式风机系统响应,发现气动阻尼对浮式风机平台运动和功率性能有着显著的影响.某些工况下,气动阻尼的影响甚至比水力阻尼的影响更加显著.因此,如果能合理设计并利用气动阻尼,可有效控制浮式风机结构振动与疲劳载荷.国内外学者提出了多种不同的计算浮式风机气动阻尼的计算方法(Liu et al.2017,Sinclair 1994,Thomsen et al.2000).然而,由于气动阻尼是一个高度非线性的问题(Chen et al.2017),且与浮式风机结构和运行状态密切相关(Sinclair 1994,Valamanesh &Myers 2014),人们对浮式风机气动阻尼机理及其对浮式风机系统动力学响应的影响规律尚不明晰.此外,浮式风机的气动阻尼特征还与伺服控制系统密切相关.在变桨距控制阶段,当浮式平台发生纵荡和纵摇运动时,气动阻尼降低,使得浮式平台运动的等效阻尼下降甚至变为负值,降低了浮式风机系统的动力学稳定性,威胁系统的安全稳定(Jonkman 2008,Larsen &Hanson 2007).因此,浮式风机气动阻尼效应极其复杂,需给予高度重视和深入研究.

实际上,气动阻尼描述的是风机叶片气动载荷与入流风速之间的关系,如图21所示.在翼型攻角较小时 (小于失速攻角),若平台运动和塔筒/叶片振动等外界扰动导致翼型相对风速增加,则翼型入流攻角相应增加,从而使叶片局部升力上升.上升的升力将导致叶片气动推力的增加,而增加的气动推力将阻碍叶片继续向前运动,此即“正气动阻尼”.相反,如果翼型攻角已经大于失速攻角,则相对风速增加将导致升力下降,从而导致气动推力下降,等效于增加了一个使风机继续迎风运动的作用力,可能导致“负气动阻尼”.

图21 平台运动/结构振动作用下的叶片翼型相对速度与受力(Liu et al.2017).(a) 速度扰动与风速同向,(b) 无运动/振动扰动,(c) 运动/振动与风速反向

实际上,气动阻尼特性分析在传统固定式风机本就是一个重要问题,得到了众多学者的研究.Sinclair(1994)详细推导了求解风机气动阻尼的解析方法.Valamanesh 和Myers(2014)基于叶素动量理论,提出了一种求解风机气动阻尼的解析方法,分析了气动阻尼在消除风机地震响应中的功能.他们指出,对于1.5 MW 级风机,其停机工况下气动阻尼为0%~0.6%,运行状态下气动阻尼约为3.7%~5.4%.Chen 等(2020)基于气动阻尼这一重要参量,计算得到了气动阻尼随风速的变化关系.提出了一种基于叶素动量理论叠加线性化扰动的气动载荷计算方法,扰动由气动阻尼矩阵与速度波动计算得到,提升了风机气动分析的计算速度.Liu 等(2017)建立了两种不同的气动阻尼计算模型,研究了气动阻尼对固定式海上风机塔筒疲劳寿命的影响规律.他们分析了气动载荷 (含气动阻尼) 和水动力载荷联合作用下的海上风机载荷响应特征发现气动阻尼可有效降低风机塔筒的结构振动,从而提升其使用寿命.此外,他们还指出,在风浪同向工况下,风浪联合作用下的塔筒载荷要低于只有波浪作用时的塔筒载荷.郭洪澈等(2013)同样研究了气动阻尼对固定式海上风力机塔筒的影响,发现气动阻尼可降低塔筒动力响应的幅值和交变程度,从而有效降低海上风机塔筒的等效疲劳载荷.李亮等(2012)将风机叶片简化为绕轮毂旋转的变截面欧拉-伯努利悬臂梁,研究了风机叶片的非线性挥舞特性,讨论了叶轮转速、风速和旋转位置对叶片振动特性的影响,发现气动阻尼随风速增加而减小.刘雄等(2013)建立了基于风机气弹耦合的气动阻尼分析方法,基于叶素动量理论计算风机叶片气动载荷,用有限元法计算结构动力响应,基于能量损失法建立了风机气动阻尼分析模型,深入研究了大型水平轴风力机柔性叶片的振动变形对其气动阻尼的影响规律.发现相较于刚性叶片,挥舞倾角、扭角显著降低了挥舞方向的气动阻尼;摆振倾角明显增加了摆振方向的气动阻尼;而振动变形对气动阻尼沿叶片的分布几乎没有影响.

上述关于固定式风机气动阻尼的研究成果为浮式风机气动阻尼研究奠定了基础.然而,相对于传统固定式风机中的结构振动,浮式风机平台运动导致的相对风速变化更大,使得浮式风机的气动阻尼问题更加显著,其气动阻尼具有一定的独特性.邓露等(2017)分析了气动阻尼对浮式风机频域响应的影响,在频域内对比研究了考虑与不考虑气动阻尼下的浮式风机运动响应,发现作业工况下气动阻尼能有效地降低纵荡和纵摇运动响应.风轮停止转动和叶片顺桨后气动阻尼急剧减小,转速和桨距角对气动阻尼有显著影响.作业工况下气动阻尼比在3%~6%之间,停机工况下的气动阻尼要下降一个数量级.Chen 等(2017)开展了浮式风机一体化实验研究,分析了不同风速下的浮式风机动力学响应特征,发现气动阻尼可有效降低浮式平台的纵荡和纵摇谐振响应,同时塔筒在其固有频率处的振动响应也得到有效抑制.Gueydon(2016)结合数值模拟和模型试验,研究了浮式风机气动推力对浮式平台运动影响规律,并重点关注平台慢漂运动和气动阻尼.发现气动阻尼最显著的影响体现在浮式平台的纵荡与纵摇谐振响应.其中,气动阻尼对纵摇运动的影响最大.Cheng 等(2016)采用数值模拟方法计算了垂直轴浮式风机的气动阻尼.Chen等通过数值计算和模型实验(Chen et al.2017,Chen &Hu 2017)研究了半潜式浮式风机的气动阻尼特性及其对浮式平台运动、塔筒结构载荷的影响规律.发现气动阻尼可有效降低半潜式浮式平台的纵荡、纵摇谐振响应,同时抑制浮式风机塔筒固有频率处的振动.在MARIN 水池开展的模型试验也发现了类似的纵荡、纵摇谐振抑制现象(Goupee et al.2014,Koo et al.2014).

现有研究普遍认为,浮式风机气动载荷在浮体的运动中主要表现为一种等效阻尼效应,Salehyar 和Zhu(2015)对此提出了不同的看法.他们分别基于叶素动量理论和涡格法计算了浮式风机的气动阻尼和附加质量,发现BEM 这种准静态方法无法有效计及附加质量效应.而附加质量效应随着浮式平台振荡频率的增加而变得显著.此外,随着浮式平台振荡频率的增加,风轮由气动阻尼主导逐渐向气动阻尼与附加质量共同作用转变.笔者基于自由涡尾迹方法分析了浮式平台纵荡运动下的气动响应特性,得到了类似的结论(Wen et al.2018b).随着浮式平台振荡频率的增加,附加质量效应变得愈发显著,从而在浮式风机功率响应与等效风速之间的相位差逐渐增加,从而导致功率系数过冲现象.即,当浮式平台振荡频率较大时,由于输出功率与等效风速存在一定相位差,浮式风机瞬时功率系数可能短时间内越过Betz 极限.这种与经典叶素动量理论“相悖”的现象,是浮式风机强非定常特性的表现,需引起充分重视.

从浮式平台的运动方程可知,气动载荷同时充当了激励、阻尼和附加质量的角色,因此,笔者认为,将其称为“气动载荷效益”更为贴切,而非单纯的“气动阻尼”.为系统揭示浮式风机气动载荷效应对平台运动特性、风机结构载荷的影响规律,笔者开展了对应的风浪流一体化模型试验研究.如图22所示为不同气动载荷作用下的浮式平台纵荡和纵摇运动响应.在湍流风与不规则波的联合作用下,浮式平台在其固有频率和波浪频率处产生明显的响应,此时气动载荷对平台既具有激励作用 (气动推力) 也有运动抑制的作用 (气动阻尼).气动载荷对浮式平台运动的影响主要体现在两方面.一方面,气动载荷轻微改变了浮式平台运动固有周期,这与气动载荷的等效附加质量效应有一定关系.另一方面,气动载荷对浮式平台的纵荡、纵摇谐振响应有明显作用.从试验测试工况来看,气动载荷明显抑制了纵摇谐振响应,即呈现明显的气动阻尼作用.然而,气动载荷却增加了纵荡频率处的谐振响应,这与气动载荷在该频率处有较大激励能力有关.此外,气动载荷对波频响应几乎没有影响.

图22 不同气动载荷作用下的浮式平台响应.(a) 平台纵荡;(b) 平台纵摇

4.3.2 陀螺效应

浮式风机作为世界上最大的旋转类机械结构,上百米的巨大旋转风轮与浮式平台角运动相互作用,从而产生陀螺效应.实际上,陀螺效应同样存在于传统固定式风机中,主要由塔筒振动或机舱偏航叠加风轮旋转所产生,这些运动相对较小,陀螺效应相对微弱,其影响相对较小.如Hamdi 等(2014)的研究表明,固定式风机的陀螺效应对叶片的振型几乎没有影响.而对于浮式风机而言,运行时不仅受到塔筒振动的影响,还受到浮式平台大幅角运动影响,因而陀螺效应更加显著.在浮式风机动力学求解中,陀螺效应主要以陀螺力矩的形式出现.

上海交通大学的陈嘉豪(2018)通过一个简单的测试,直观阐述了浮式风机的陀螺效应.浮式风机只有平台纵摇 (给予初始纵摇倾角,其后自由衰减),只有风轮旋转,以及平台纵摇叠加风轮旋转三种情况下的浮式风机首摇运动响应.由图23可见,当浮式风机只发生纵摇 (风轮不旋转),或者只有风轮旋转 (没有平台纵摇),浮式风机的首摇运动都很小.但对于平台纵摇叠加风轮旋转工况,首摇运动和偏航力矩显著增加.浮式风机在真实服役环境中,风轮旋转和平台浪致角运动均较为明显,其陀螺效应需重点关注.

图23 浮式风机陀螺力矩的动力响应(陈嘉豪 2018).(a) 平台首摇,(b) 首摇偏航力矩

围绕浮式风机的陀螺效应及其对浮式风机系统的影响,国内外学者开展了一些研究.Fujiwara 等(2011)通过简易的等效实验和计算分析,指出在旋转风轮的作用下,浮式风机系统纵荡和纵摇运动的固有频率有往高频移动的趋势.同时,作者也观测到陀螺效应对波浪载荷和首摇力矩的改变,但其影响较小.Bahramiasl 等(2017)通过实验研究,也发现了陀螺效应对浮式风机平台运动固有频率的影响.随着风轮转速的增加,陀螺力矩增加,浮式平台固有频率向高频方向移动.Chen 等(2021)通过一体化仿真分析发现,陀螺力矩的大小与风轮惯量、风轮转速、浮式平台摇摆角速度呈线性关系.Blusseau 等(2012)研究了垂直轴浮式风机中的陀螺效应,他们通过陀螺阻尼矩阵的形式,在浮式风机运动方程求解中有效计及了陀螺效应的影响,计算结果表明,陀螺效应对浮式平台的运动具有重要影响,它增加了横摇运动的运动幅值,同时对纵摇运动也有显著影响.需要说明的是,水平轴风机于垂直轴风机由于风轮旋转方向不同,其陀螺效应对浮体运动方向的敏感性不同.

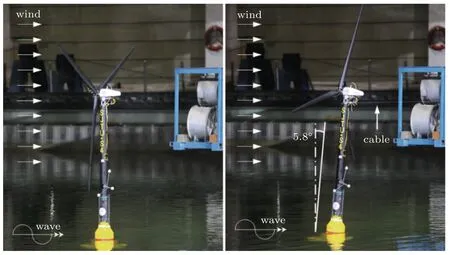

需要说明的是,上述研究大多针对浮式风机系统处于竖直的状态.实际上,在真实的海洋环境中,浮式风机在风浪流多源环境激励的联合作用下,风机系统往往不处于竖直状态,如巨大风载作用下产生的明显纵摇倾角.巨大风轮在倾斜状态下旋转运动,此状态下的陀螺效应将对浮式风机系统运动特征产生更复杂的影响.针对此问题,Mostafa 等(2012)设计了一个等效实验,可调整风机的静态倾角、风轮转速,同时调整风轮的旋转惯量.其研究表明,陀螺效应对浮式风机的首摇运动有较大影响,但纵摇倾角有利于抑制系统首摇运动.然而,该实验系统过于简单,对真实浮式风机的结构特征和运行机制均具有较大局限性.为进一步精确还原浮式风机倾斜状态下的陀螺效应及其对浮式风机系统运动特性的影响规律,笔者针对SJTU-S4 5MW 浮式风机,开展了系统的对比试验,试验系统如图24所示.在静止工况下,浮式风机系统处于初始竖直状态,如图24左图所示.通过一个倾角模拟装置,使系统处于初始倾斜状态,初始倾角约为5.8°.随后,模拟海洋风浪流一体化环境,对比分析浮式风机系统在两种初始状态下的浮体运动、结构载荷等响应.

图24 浮体初始竖直与倾斜下的风轮陀螺效应研究

试验结果有效验证了上述研究中指出的固有频率偏移现象,如图25所示为两种风轮初始状态下的SJTU-S4 六自由度固有周期分布情况.可见,初始倾角对浮式风机系统运动固有周期有一定影响.以平台纵荡运动为例,在所研究的三个工况下,初始倾角可能使用平台纵荡运动固有周期发生7%~16%的变化.这与系泊系统的非线性、风轮的阻尼效应和附加质量效应有一定关系.在实际的浮式风机系统优化设计与附属结构开发中,需要以实际工况下浮式风机系统固有周期为准.这对浮体优化设计、风机伺服控制器开发、结构振动控制 (如调谐质量阻尼器) 的设计具有重要参考意义.

图25 初始竖直与倾斜下的SJTU-S4 浮体运动固有周期,单位: 秒

4.4 浮式风机耦合动力学数值分析工具开发

从前文的讨论可知,浮式风机系统动力学是一个复杂的耦合非线性问题,其动力学耦合机理极其复杂.传统海洋工程和固定式风机的相关设计分析方法和工具存在一定的局限性,无法直接应用.因此,需要针对浮式风机独特的结构形式和动力学特征,建立新的适用性更强的分析方法与一体化仿真软件,这对于浮式风机系统的设计、优化和制造至关重要.为此,国内外学者在研究浮式风机耦合动力学机理的同时,开展了大量浮式风机数值计算方法研究,并逐渐形成一批型浮式风机耦合动力学数值分析工具.

按照信号描述空间的不同,浮式风机动力学求解方法可大致分为频域分析法和时域分析法两大类.美国麻省理工大学的Lee(2005)针对风-浪联合作用下风浮式风机耦合动力响应特征,提出了一种新的非线性波浪载荷计算方法,系统评估了两种浮式风机概念在风浪联合环境中的动力学响应行为.丹麦科技大学的Sørensen(1994)针对风机旋转导致的叶片、塔筒变形等非线性效应,通过将非线性变量分解成一系列谐波分量,提出了一种针对水平轴风机动力学求解的频域分析方法.英国剑桥大学Lupton(2014)基于结构动力学、空气动力学、水动力学、控制器动力学的线性化模型,构建了一种计算效率高、计算精度合理的浮式风机线性化频域分析方法.英国Cranfield 大学Borg 和Collu(2015)基于频域分析方法研究了浮式风机的气动载荷特性,深入探讨了浮式平台运动对浮式风机气动载荷频率特征的影响规律.挪威科技大学Hegseth 和Bachynski(2019)开发了一种半解析的单柱式浮式风机动力学频域求解程序,对两款浮式风机的长期疲劳载荷和短期极限响应进行了评估.需要说明的是,频域方法由于具有计算效率高的优点,在粗略的浮式风机性能评估和浮式风机初期设计开发阶段得到了一定程度的应用.然而,频域分析方法无法准确模拟时域非线性动力学特性、无法捕抓瞬态响应行为、难以提供精确的浮式风机耦合动力学响应特征,在对计算精度要求高或强调瞬态行为的场合,频域计算方法性能较差.因此,基于时域分析的浮式风机动力学求解方法得到了更广泛的关注和研究.目前,比较常见的浮式风机一体化求解工具包括FAST,HAWC2 等.

NREL 开发的FAST 软件是使用最广、认可度最高的浮式风机耦合动力学时域求解软件之一(Jonkman &Jonkman 2016).FAST 最初主要用于固定式风机的动力学分析.后来经过几个版本的优化与发展,FAST 功能得以扩展.目前的FAST (现为OpenFAST) 采用模块化结构,囊括了气动载荷计算模块AeroDyn、风机控制模块ServoDyn、水动力载荷计算模块HydroDyn 和动力学响应求解模块ElastoDyn 等,其求解框架如图26所示.其中,风机气动载荷通过Aero-Dyn 模块基于叶素动量理论 (加动态失速修正) 或广义动态尾流方法计算,浮式平台水动力载荷由HydroDyn 模块基于莫里森公式和势流理论计算,系泊系统载荷计算基于准静态悬链线方程(Jonkman B &Jonkman J 2016,Jonkman &Buhl 2005).此外,FAST 可模拟系统结构动力学响应、风机变速/变桨/偏航等控制行为,在浮式风机动力学研究中得到了广泛认可,是目前学术界应用最广泛的浮式风机一体化分析开源软件.

图26 FAST 软件算法结构示意图

GH Bladed 是传统固定式风机动力学分析中广受欢迎的商用软件,目前归属DNV 旗下.为将Bladed 推广至浮式风机一体化动力学分析,DNV 开发了Bladed 和水动力软件SESAM 之间的耦合接口.将Bladed 中计算的风机载荷通传递至SESAM 进行水动力分析,随后再将SESAM 中计算得到的浮体运动等信息传递给Bladed,由此实现数据交互和迭代求解.其中,Bladed通过叶素动量理论结合工程修正模型计算气动载荷,而叶片和塔筒的结构动力学可采用模态叠加法或多体动力学方法进行结构建模.其水动力载荷采用势流理论结合莫里森方程计算.

丹麦Risø国家实验室和丹麦科技大学联合自主开发的HAWC2(Larsen &Hansen 2007)在浮式风机动力学求解方面也取了广泛的成功.HAWC2 中气动模块与结构模块与Bladed 大致相同,在水动力载荷计算方面,HAWC2 只内置了莫里森方程,对于大尺度浮式平台等场景,需要外部调用浮体水动力载荷和系泊载荷.Rezaeiha 等(2017)基于HAWC2 研究了大型水平轴风机的翼型攻角和升力特性,及风机的疲劳载荷特征;Jiang 等(2014)基于HAWC2 研究了风机变桨失效、突发电网脱落和风机异常停机等故障下的浮式风机动力学响应特征.

此外,可用于浮式风机一体化动力学仿真分析的方法还有SIMO,ADAMS,SESAM.DeepC,SIMA/Riflex/AeroDyn,3Dfloat,DeepLines 等.各求解器的理论基础大致相同,其基本实现方式总结如表2所示.

表2 浮式风机动力学求解软件基本情况汇总(段斐 2017)

为客观评估各数值计算工具对浮式风机耦合动力学响应行为的描述能力,IEA 资助了著名的OC3 (Offshore Code Comparison Collaboration) 项目(Jonkman 2010),期间,研究者使用各自的数值计算工具对同一个浮式风机模型进行仿真研究,并对计算结果进行比对验证,以评估各计算工具的适用性和可靠性.然而,由于各程序具有理论相似性,且缺乏统一科学的评判标准,这种Code-to-Code 的验证方式可信度有限.随后,又开展了OC4 (Offshore Code Comparison Collaboration Continuation) 项目(Robertson et al.2014),以浮式风机缩尺模型试验结果为参照,评估了各浮式风机动力学求解器的可靠性,有效促进了研究者对海上浮式风机时域耦合原理的认识和相关数值程序的发展.

国内学者和产业界近年来也越发重视浮式风机一体化仿真软件的开发.如陈嘉豪等(2018)开发了一套适用于海上浮式风机气动-水动-锚链-结构-伺服全耦合的时域数值仿真程序DARwind,并基于一体化缩尺模型水池模型试验,对DARwind 计算性能进行了验证测试.Shen 等(2018b)开发了张力腿式浮式风机系统耦合动力学分析工具CRAFT (Coupled Response Analysis of Floating wind Turbine).笔者团队形成了适用于单柱式浮式风机耦合动力学分析的一体化仿真程序(Tian et al.2020).Cheng 等(2019)以开源CFD 软件OpenFOAM 为基础,开发了风机空气动力学计算模块以及浮体、系泊系统计算模块,实现各模块之间的耦合交互,形成了使用CFD 方法实现浮式风机全耦合分析的求解器FOWT-UALM-SJTU.这些一体化仿真程序大多是为学者们课题组内部使用,尚未形成成熟的软件,也未向普通用户公开.反观产业界,各大风机厂商也高度重视浮式风机一体化仿真软件的研究与开发,并取得了一些进展.2021年,中国首个风机系统设计核心工程软件 (远景ENFAST) 诞生,并获得权威检测认证机构鉴衡的认证.远景ENFAST 是世界范围内少数几款具有全功能、可以用于现代风机设计的动力学工程仿真软件,代表着我国在大型商业软件开发方面创新能力的提升.

需要说明的是,尽管上述数值模拟工具 (如FAST) 已经得到部分试验数据的验证,并据此进行了相应改进,但由于浮式风机耦合动力学行为机理尚不明晰,加之模型试验本身存在尺度效应等天然缺陷及试验误差,数值求解工具的计算精度和可靠性仍需进一步更广泛和深入的校验与评估.此外,上述时域耦合求解方法,在面临大规模案例计算时,普遍存在计算量大、效率较低的问题,亟待开发时域耦合高效求解方法.

4.5 浮式风机物理模型试验研究方法

浮式风机动力学研究方法大致可分为数值模拟和试验研究两大类.纵观浮式风机发展历程,物理模型试验在其技术发展中发挥了举足轻重的作用.一方面,浮式风机作为一种大型新兴海洋结构物和现代大型风电装备,其服役环境恶劣、结构形式繁杂,其非线性耦合动力学行为极其复杂,一体化缩尺模型试验研究是揭示浮式风机耦合动力学行为机理的重要方法(Goupee et al.2014).另一方面,尽管目前已出现若干面向大型浮式风机动力学分析与优化设计的数值工具 (如4.4 节所述),但其在复杂工况下的计算精度与可靠性还有待考察与验证,在实尺度原型浮式风机监测数据极端匮乏的情况下,高可靠、低成本的缩尺模型测试数据,成为验证与优化相关数值计算工具的重要途径.此外,一体化缩尺模型试验还是验证与评估浮式风机性能最为经济可行、精确可靠的方法.纵观目前已取得成功应用的浮式风机概念,无不经历过一系列物理模型性能测试与验证评估.在传统的海洋工程领域,一体化缩尺模型试验以其准确可控被公认为是海洋结构物性能评估和优化的最可靠手段,已形成相对系统的基础理论与技术体系.然而,不同于传统海洋浮式结构物,大型浮式风机作为世界上最大的旋转类刚柔耦合体,工作中心是位于水面以上100 多米的巨型旋转风轮.风轮气动载荷成为影响整个浮式风机系统动力学行为特征的决定性因素之一.以往以水动力特性模拟和评估为核心的物理模型试验体系,已无法适应大型浮式风机一体化缩尺模型试验的新要求.发展先进的一体化缩尺模型试验研究方法,成为大型浮式风电装备设计和创新开发的迫切需求.

相较于传统海洋工程浮式结构物的物理模型试验,浮式风机模型试验对缩尺理论和试验条件提出了更高要求.例如,浮式风机一体化模型试验需同时考虑风力机的空气动力学模拟和浮体水动力学性能模拟,这涉及多体/多物理场协同缩尺准则的构建与实现;浮式风机模型试验对风、浪、流等海洋环境的模拟提出较高要求,这涉及一体化海洋环境模拟与复现问题;风力机是浮式风机的核心功能部件,如何在模型尺度精准复现风力机的运行原理与控制机制,这涉及模型的高精度制备与调控问题;此外,如何在缩尺模型有限的空间尺度与质量限制范围内实现集成信号采集与多层次状态监测,也面临较大挑战.针对浮式风机耦合动力学物理模型试验中的关键问题,学者们提出了多种技术路线和解决途径.笔者团队围绕浮式风机物理模型试验方法,近年来开展了一系列方法研究和技术探索.本节结合笔者团队所做工作,对浮式风机物理模型试验方法研究进展,做一简要阐述.

4.5.1 缩尺准则与尺度效应

所谓缩尺模型试验,就是在实验室中,通过一定的映射关系,构建一个小尺度模型及工况环境,通过研究模型的动力学行为,以定性或定量揭示大尺度原型对象的动力性行为规律.开展缩尺模型试验时,选择合适的缩尺相似准则,并据此合理设计试验模型和试验环境是准确还原动力学过程的关键.固定式风机的风洞模型试验和海洋浮式结构物的水池模型试验为浮式风机的缩尺模型试验提供了重要参考.然而,由于浮式风机结构形式和运行环境的独特性,相关理论和技术并不能直接移植于浮式风机模型试验(Muller et al.2014,Network 2015).其中,尺度效应及其导致的缩尺准则不兼容性是浮式风机缩尺模型试验面临的关键挑战之一(Bayati et al.2017b,Martin et al.2014).

通常认为,为准确还原浮式风机空气动力性能和水动力性能,需要保证模型与原型具有相同的雷诺数Re、弗劳德数Fr及翼尖速比λ(Network 2015).首先,根据测试条件和试验要求,选定试验模型的缩尺比为μ

式中,x为结构尺寸,下标“f”和“m”分别表示原型和模型.

在海洋浮式结构物水池试验中,通常需要保证惯性力与重力之间维持正确的比例关系,用弗劳德数表征

其中,U*为特征流速,g为重力加速度,D*为浮式结构物的特征长度.

对于风机,保证惯性力与黏性力之间的正确比例关系是准确还原翼型流动形态和气动载荷的关键,由雷诺数Re表征

式中,ν为流体介质 (空气) 的运动黏度;V为特征速度,如叶片翼型截面的相对风速;c为特征长度,如叶片弦长.

对于风机,翼尖速比是表征风轮工作状态和载荷状态的重要参数

通过简单分析可知,上述三大无量纲参数无法实现同时匹配.因此,需要根据试验中对所关注参数的不同,选择主导缩尺准则,并对不兼容部分进行适当修正或等效处理.在现有研究中,大多数浮式风机物模试验是在波浪水池中开展,其处理方式为优先考虑保证弗劳德数Fr相等,以保证浮式平台水动力性能的精确刻画.分析式(2)~(4)可知,弗劳德数Fr和翼尖速比λ是兼容,但弗劳德数Fr无法与雷诺数Re兼容.当按弗劳德相似准则设计浮式风机模型和运行环境参数时,模型风机的尺寸和环境速度分别为原型风机的μ-1和μ-0.5倍.翼尖速比相似可与弗劳德数相似兼容,则风轮转速为原型的μ0.5倍.此时,风机雷诺数为

由此可见,在弗劳德缩尺环境参数下,FSR 的雷诺数Re将急剧下降,显著削弱风机翼型的气动升力,使模型风机气动性能偏离原型风机,浮式风机气动载荷与水动载荷比例严重失调.这种由于雷诺数下降导致模型风机气动载荷不匹配的现象即浮式风机模型试验的尺度效应(Giahi&Jafarian 2016,Make &Vaz 2015,Make 2014).

为解决上述由于弗劳德数Fr和雷诺数Re不兼容性导致的气动-水动载荷失调问题,学者们提出不同的技术途径,Otter 等(2021)、Gueydon 等(2020)、Chen 等(2022)对此进行了详细的综述研究,为研究人员提供了有益参考.各种方法的根本目的都是通过一定的修正或等效方法,使得浮式风机模型所受气动载荷达到目标水平,据此构建浮式风机物理模型试验系统.根据所依托主体实验室的不同,大体可分为基于海洋波浪水池的物理模型试验和基于风洞测试的物理模型试验.而根据物理模型系统构建方法的不同,大致可分为全实物模型试验和半实物模型试验.

4.5.2 浮式风机全实物模型试验

浮式风机全实物模型试验的技术思路是,尽可能保持试验系统的“物理真实性”,力争还原浮式风机系统及其环境的尽量多的细节和变量.典型的浮式风机全实物模型试验系统如图27所示,以海洋工程波浪水池为主体,实现对海洋波浪、海流的精确模拟,同时搭建一套大尺度开放式造风系统,实现对海洋风环境的模拟复现.浮式风机系统主要由模型风机、浮式平台、系泊系统构成.由于试验系统以弗劳德缩尺准则为主导,需要通过一定的技术手段实现模型风轮气动载荷的匹配,以保证试验结果的可靠性.相较于传统海洋浮式结构物模型试验或浮式风机半实物模型试验,浮式风机全物理试验的鲜明特征是,需要开发一套特殊的造风系统,并设计制造一套精细化物理风轮.

图27 浮式风机全实物试验系统.(a) 浮式风机缩尺模型,(b)试验系统全貌

为实现开场环境下的大面积高精度风场模拟,笔者团队所在实验室结合风洞风场质量调控技术和浮式风机试验的独特需求,先后开发了多套造风系统(Cao et al.2020;Meng et al.2019;Wen et al.2022,2020a).如图28所示为最新一代造风系统“Big Wind System”,基于大面积、快响应、轻量化、可拓展的设计思路,采用68 个轻质碳纤维旋翼平面密布而成,风场覆盖面积4.2 m×4.2 m,具备15 MW 级浮式风机大比尺测试能力;模型尺度最大风速可达15 m/s,可模拟任意海域极端风况环境;每个碳纤维旋翼可独立控制,控制系统响应速度达10 ms,可实现任意风场时空分布的精准快速调控.如图28所示,“Big Wind System”可实现对正弦风、湍流风等动态风场的高精度还原,为浮式风机全物理模型试验提供了良好的条件支持.该造风系统在我国首台深远海浮式风电机组-中国海装“扶摇号”的装备定型提供了重要支撑.

图28 浮式风机全实物模型试验用造风系统“Big Wind System”.(a) 模型图,(b) 实物图,(c) 正弦风模拟效果,(d) 湍流风模拟效果

模型风轮的设计与制备是浮式风机全实物模型试验的重要内容.模型风轮的设计方法,主要可分为弗劳德缩尺风轮FSR 和性能相似风轮 (Performance-Scale Rotor,PSR) 两大类.所谓FSR,就是基于原型叶片直接进行几何缩尺;而PSR 通过一定修正,使模型叶片具有与原型叶片相当的气动性能.Koo 等(2013)采用了FSR,对NREL 5 MW 风机进行了一系列模型试验,以验证评估数值程序计算结果的准确性.笔者团队设计制作了一套碳纤维FSR(张琦等 2019),针对浅吃水单柱式浮式风机SJTU-S4 开展了系列试验研究,揭示了浮式风机塔筒、叶片等关键结构的载荷特性(Wen et al.2020a,2020b).然而,FSR 由于雷诺数的巨大差异导致叶片上流动特性不同,该模型的气动推力远低于理论值,对试验精度产生不良影响(Make &Vaz 2015).为此,Fowler 等(2013)与Boulluce 等(2013)提出了在模型尺度下重新设计叶片的方法,即PSR,使得风轮能够提供满足弗劳德相似框架下的风速和风轮转速,以及所需要的气动载荷(Gueydon et al.2020).PSR 的核心思想是用低雷诺数翼型取代原型中的高雷诺数翼型,并重新设计叶片弦长和扭角的展向分布.PSR 通常可较好地模拟风场旋转采样效应、陀螺效应、风切变与塔影效应等因素,具有较高的结构完整度和精度可靠性,被认为解决浮式风机推力不匹配问题的理想方案之一(Martin et al.2014).然而,现有的PSR 大多只能在单一 (或小范围) 翼尖速比下保证较好的推力匹配,难以保证气动载荷动态特性的匹配度,在研究非定常气动性能时具有一定局限性.针对此问题,笔者提出了基于展向载荷匹配 (load distribution matching,LDM) 的性能相似风轮设计方法,实现了模型叶片气动推力的准静态模拟(Wen et al.2020c).

基于LDM 的PSR 设计方法的基本思想为: 考虑到风轮推力是叶片各截面气动载荷的累积结果,若能实现模型叶片与原型叶片展向载荷的较好匹配,则不仅可得到理想的风轮推力性能,还能更精细的还原叶片局部载荷特征与动态性能.已知,风轮法向载荷FN主要源自翼型气动升力,若完全忽略气动阻尼,则根据弗劳德缩比定律,模型与原型叶片载荷之间存在如下对应关系

其中,L为单位叶片展长对应的气动升力,其表达式为

式中,V为翼型截面的相对风速,c为翼型弦长,α为翼型攻角.通过一定的基本假设和理论推导,可得PSR 的弦长和扭角分布为

图29所示为性能相似模型风轮与原型风轮的风轮推力系数CT和法向载荷FN分布对比情况.可见,基于LDM 方法的PSR 可在一定翼尖速比范围内维持与原型风机相匹配的风轮推力,此外,在设计工况下,PSR 法向载荷分布与原型风机拟合较好.相较于弗劳德相似叶片FSR,基于LDM 算法的PSR 气动性能得到大幅提升,有望在浮式风机风浪流一体化试验中获得更精确的空气动力性能和耦合动力学响应,提升模型试验的精度和可靠性.Yang 等(2022)以此为基础,进一步提出了基于梯度下降法的PSR 设计方法,进一步提升了PSR 气动性能.Cao 等(2020,2021)基于LDM 方法设计制作了一套PSR 模型风轮,用于验证其提出的新型浮式风机概念.

图29 性能相似叶片气动推力.(a) 风轮推力系数,(b) 法向载荷

4.5.3 基于数值浮体的半实物模型试验

在4.5.2 节所述浮式风机全物理模型试验方法中,弗劳德缩尺准则对模型部件质量有严格要求,一定程度上限制了风机模型对真实风机结构和运行机制的还原能力.例如,模型叶片的质量被限制在100~200 g,难以实现对叶片气弹特性、伺服控制和集成测试的多功能模拟.然而,随着浮式风机技术的发展,学术界和产业界越来越关注浮式风机运动状态下的气弹耦合响应、伺服控制策略等与风力机本体密切相关的问题.因此,亟需突破全物理模型试验对模型风轮设计制造的诸多限制,提升试验系统对风力机系统的刻画能力.为此,有学者提出了基于数值浮体的半实物模型试验方法.

复杂动力学系统半实物模型试验方法最早出现在土木工程领域,受振动台尺寸的限制,Nakashima 等(1992)将建筑系统的运动响应交由数值程序计算得到,构建了数值-物理混合试验研究系统.如今,半实物模型试验方法在航天航空领域得到应用广泛,Qi 等(2017a)、Zhang 等(2016)在航天器空间对接动力学研究中,构建了基于飞行器数值模型与对接机构物理模型相耦合的半实物试验研究方法.近年来,半实物模型试验方法逐渐被应用于浮式风机的耦合动力学试验研究中.其中,意大利米兰理工大学开展了系统的基础理论和试验方法研究,提出了一种适用于浮式风机风洞半实物试验的缩尺准则,建立了基于“数值浮体+物理风轮”的浮式风机半实物模型试验方法 (Bayati et al.2018b).

典型的基于数值浮体的浮式风机半实物模型试验系统如图30所示,系统主要由物理风场、物理风轮和数值海洋、数值浮体构成.除了开展如4.1.4 节所述浮体强迫运动下的浮式风机非定常气动特性研究之外,这套系统更大的优势在于“数值浮体+物理风轮”构成的实时耦合交互特性,从而可实现浮式风机耦合动力学测试研究.其基本原理为: 风场和风机是物理实体,海洋风浪环境和浮体-系泊系统由数值模型实现,在物理风机塔筒的顶部或底部布置载荷传感器,作为物理风轮与数值浮体的数据交互界面.系统置于高质量风场模拟环境 (如风洞) 中,物理风轮与物理风场相互作用产生风轮气动载荷和结构响应,并通过感知系统传递给数值计算模型,实时求解得到浮体的姿态、速度、加速度等运动信息.浮体运动信息交由六自由度运动模拟器实现,由控制器进行运动解耦与分配,并转换为运动模拟器各执行通道的动作.而浮体的运动又将直接影响物理风轮所受的气动载荷,从而构成一个闭环系统.这种方法也被称为“硬件在环”或“软件在环”.

由于风洞试验和水池试验场景和侧重点不同,图30所示半实物模型试验方法可摒弃水池试验中常用的弗劳德缩尺准则,建立新的适应性更强的缩尺准则.如Bayati 等(2017b)在匹配模型风轮气动推力的原则下,建立了基于长度与速度独立缩尺的新缩尺准则.需要说明的是,这种基于数值浮体的半实物模型试验方法,由于模型风机的缩尺效应,同样涉及物理风轮的重构设计与制作.与4.5.2 节全物理模型试验中模型风轮设计不同的是,本方法对模型结构质量的限制条件相对宽松.从而可对风机结构进行更精细化的结构与力学属性设计.例如,模型叶片的制作可采用复合材料,从而实现对叶片刚度等力学属性参数的模拟,从而一定程度上模拟复现浮式风机的气动弹性耦合特性.同时,可在模型风机中布置变速/变桨控制器和更丰富的信号采集系统,在模型尺度实现独立变桨等浮式风机先进控制策略的研究(Belloli et al.2020,Bottasso et al.2014).

图30 基于数值浮体的半实物模型试验系统原理图

基于数值浮体的浮式风机半实物模型试验方法的关键难点在于物理空间与数值空间之间的实时交互与耦合.一方面,物理风机中塔底/塔顶传感器采集的载荷,包含了风轮气动载荷、物理风机惯性载荷和环境噪声等复杂成分.而输入数值浮体运动求解的外载荷仅为气动载荷.因此,需要从采集信号中精准提取出风轮所受气动载荷,Belloli 等(2020)提出了一种载荷修正方法,从采集信号中扣除重力和惯性力,实现了对气动载荷的较精确估计.另一方面,该半实物模型试验系统对浮体数值模型的计算速度和运动模拟器的执行速度有较高要求,需对数值模型进行适当简化处理并采用高效计算方法,同时优化运动模拟器的执行步长与控制逻辑.但这些方法仍然无法完全消除软硬件执行产生的系统时间延迟.为此,可参考空间对接半实物模型试验中的方法,如Qi 等(2017a,2017b)和Zhang 等(2016)提出的系统时延综合补偿方法,保障系统稳定运行,避免系统运动发散或失真.

如图31所示为笔者团队建立的基于数值浮体的浮式风机半实物模型试验系统(刘浩学等2020),可获得精确的浮式风机耦合动力学响应.相较于全实物模型试验方法,这种半实物试验方法具有更优越的便捷性和可拓展性: 系统中只有着重关注的部件 (风力机) 以实物形式参与试验,其他部件用数值模型代替,从而降低了系统复杂度及试验成本.同时,数值模型的物理属性可方便更改,以适应不同对象、不同工况,从而拓展了试验测试能力,便于系统优化设计,比全物理试验方法中更换物理模型构件更加经济高效.

图31 基于数值浮体的半实物模型试验系统及其验证.(a) 试验系统,(b) 试验验证

4.5.4 基于数值风轮的半实物模型试验

如4.5.2 节所述,通过开发高性能造风系统和等效重构模型叶片等方法,可有效提升浮式风机全物理模型试验的精度与可靠性.然而,需要说明的是,开放式造风系统的风场模拟质量仍然有限,难以满足对风场时空分布精细化模拟要求.此外,性能相似风轮PSR 往往只具有静态或准静态载荷匹配能力,对于强非定常工况和变速/变桨控制下的气动载荷复现能力有限.为此,学者们提出了等效气动载荷模拟方法,以摆脱对风场模拟和风轮重构的束缚,形成了基于数值风轮的半实物模型试验方法.

典型的浮式风机半实物模型试验方法技术原理如图32所示,系统置于物理海洋波浪水池中,由数值风场、数值风轮和物理海洋、物理浮体构成.用执行器取代模型风轮构成“数值风轮”,以模拟复现风轮的气动载荷,在减轻物理模型复杂度的同时,拓展对气动载荷的模拟能力.基于图32所示系统,可开展气动载荷作用下的浮式风机水动力响应规律研究 (即4.3 节所述内容).此外,该系统还可拓展为闭环控制系统,构成“软件在环”系统,其原理为: 通过非接触式传感器实时监测浮体的姿态、速度、加速度等运动数据,并传递给数值仿真模型;根据模拟风况进行数值变速/变桨控制,即时解算计及浮体运动和风机控制的非定常气动载荷;随后通过载荷分配策略解算得到数值风轮模拟器每个通道的气动载荷,并由控制器发配指令至数值风轮执行器.同时,气动载荷作用又将反作用于浮体的运动.这种“软件在环”系统,由于涉及数值空间与物理空间的实时耦合与数据交互,对系统的实时性要求较高.为此,需要对非定常气动载荷实时计算进行一定简化或等效处理,以保证数值计算的高效性;同时,需尽可能提高硬件执行器的响应速度,并采用一定的前馈与预测算法,尽可能降低系统时间延迟,规避系统发散与失稳问题.

图32 基于数值风轮的半实物模型试验系统原理图

数值风轮气动载荷模拟可由不同的执行器加以实现.Azcona 等(2014)提出了基于塔顶涵道风机的气动载荷模拟方法,并构建了“软件在环”系统,但这种方法只能实现推力这一单自由度气动载荷模拟,且无法模拟风轮旋转效应.Sauder 等(2016)提出了一种基于多线缆的气动载荷模拟方法,在一个方形框架中布置6 根带滑轮的线缆,可同时模拟轴向推力、水平切向气动力、风轮扭矩、俯仰和偏航力矩.结果表明该系统性能良好,但这种接触式方法可能给系统带来额外的负面干扰.近年来,基于组合式旋翼的载荷模拟方法备受青睐.Vittori 等(2019)采用基于四旋翼的气动载荷模拟方法,对INNWIND 10 MW 张力腿浮式风机以1:60 缩尺比进行了水池模型试验.Urban 和Guanche(2019)提出了基于六旋翼系统的气动载荷模拟方法,其中四个旋翼用于模拟轴向推力,两个旋翼模拟扭矩.该系统被应用于NREL 5 MW 风机1:40 缩比水池模型试验中,湍流风频谱能量复现率达到94%.Otter 等(2020)采用六个无人机旋翼构建了多旋翼执行器,将垂直平面内的两个旋翼与水平平面内的四个旋翼分开,以减小两组旋翼间的气动干扰,其支架臂展长度可调,可用于调节扭矩量程.该系统被用于模拟NREL 5 MW 在1∶37 缩比下的水池模型试验的气动载荷,取得了良好的模拟效果.

上述工作已初步展现了基于数值风轮的半实物模型试验方法的可行性与优越性,但在数值风轮载荷复现精度和实时性、动态响应性能调控方面仍有不足.此外,现有研究较少对数值风轮气动载荷模拟装置进行全面系统的性能测试与评估,相关解决方案的可行性与可靠性仍需进一步验证.围绕上述问题,笔者团队设计开发了一套基于组合式旋翼的多通道载荷模拟器 (multichannel aerodynamic loading simulator,MALS),构建了基于数值风轮的半实物模型试验系统,针对模拟器MALS 的静态性能、动态性能、重复性等开展了系统测试 (图33),并与全实物模型试验开展对比试验.结果表明,MALS 具有良好的气动载荷模拟精度,可精准模拟浮式风机在风浪流联合作用下的非定常气动载荷 (图34).基于MALS 的浮式风机半实物模型试验系统,可精确还原浮式风机的耦合动力学行为机理,从而为研究计及非定常气动载荷的浮式风机动力学行为研究提供了有效的技术支撑.

图33 浮式风机试验系统.(a) 全实物模型试验系统,(b)半实物模型试验系统

图34 基于数值风轮的半实物模型试验方法验证与评估.(a) 湍流风下浮式风机气动推力复现性能;(b) 半实物模型试验与全实物模型试验结果对比

5 大型浮式风机稳性提升与载荷抑制方法

自1972年概念提出以来,浮式风机技术经过几十年的发展已取得了长足的进步,相关设计、分析、优化方法和数值计算工具逐步形成.尤其是Hywind Scotland (2017)、WindFloat Atlantic (2019) 和“三峡引领号” (2021) 等示范工程的先后建成,浮式风机技术的可行性已得到实践检验.从技术发展和推广的历史规律而言,可靠性优化正逐渐成为浮式风机技术突破升级的重点任务与核心挑战.就浮式风机动力学而言,可从浮式风机系统稳性提升和结构载荷抑制等方面实现系统可靠性和综合经济效益优化.

一方面,在大型浮式风机的设计开发中,首要目标是能够保证其浮式基础的动力学稳定性,以保障其在全生命周期的各个作业和生存工况下均可满足所需的稳性要求.然而,在多源海洋环境的联合激励下,浮式平台势必产生额外的振荡运动,这对风电装备的服役性能评估与优化带来巨大挑战.如果能通过一定的技术手段,提高浮式支撑基础的稳定性,使其运行状态尽可能接近传统固定式风机,则传统固定式风机中的相关分析、优化、控制技术和设备稍加改进即可直接应用于浮式风机系统.因此,实现浮式风机系统支撑平台的稳性提升,尽可能降低浮式风机支撑平台在海洋环境激励下的振荡运动,是浮式风机性能优化的重中之重.

另一方面,载荷抑制是当前浮式风机降本增效的一大核心主题,是保障系统长期安全稳定运行、提升其安全性和可靠性的关键.在实海域风浪流多源激励的联合作用下,浮式风机的疲劳载荷问题异常突出,其疲劳载荷主要源自多体系统的刚柔耦合振动.在实海域多源海洋环境的激扰作用下,浮式风机系统振动具有宽频与非平稳特征: 风、浪等外源激励和风轮旋转等内源激励具有较宽的特征频带和时变非平稳特征,各激励相互耦合、特征频带彼此重叠.此外,浮式风机系统振动呈现刚柔耦合与多维特征,风浪流作用下浮式平台发生六自由度刚性振动,与塔筒、叶片等结构的柔性振动相互耦合,振动响应复杂.在上述因素的联合作用下,浮式风机结构振动特性极其复杂,使塔筒/叶片等结构的疲劳载荷大幅增加,带来显著的结构可靠性和安全性问题.正如NREL 的研究指出,相较于同等容量的固定式风电机组,浮式风机塔筒的等效疲劳载荷增加了1.7~7.0 倍,运行维护成本将上升2~4 倍(Jonkman &Matha 2010).

实际上,上述稳性提升与载荷抑制 (或振动控制) 是紧密相关的.稳性提升侧重描述对浮式平台的刚性运动控制,而载荷抑制则侧重描述风机系统的结构振动控制.目前,面向浮式风机稳性提升与载荷抑制的研究还很不充分,严重制约了浮式风机的技术升级与推广应用.为此,近年来学术界和产业界提出多种浮式风机稳性提升与载荷抑制方法与技术,根据其技术思路的不同,大致可分为“浮体/系泊改进法” “伺服控制法” “结构控制法”三大类.

5.1 基于浮体/系泊改进的稳性提升方法

浮式基础的稳定性和可靠性是决定浮式风机系统安全可靠性的决定性因素.因此,通过创新设计浮式平台及其系泊系统,使其具有可靠的稳定性,是实现浮式风机稳定提升的最根本也是最有效的途径.现有的浮式风机系统稳性提升策略大多参考船舶与油气平台的设计经验,具体的实施途径有降低浮体重心、提高浮体干舷、增加浮体宽度、增加垂荡板等.如第3 节所述,根据平台获取稳定性原理的不同,浮式风机系统可分为半潜式、单柱式、张力腿、驳船式等多种结构型式.浮式平台的稳性原理与几何尺寸是决定浮式风机系统稳性的首要因素.不同类型的浮式风机具有不同的水力稳性特征和水动力特征,从而其稳性优化的技术思路也有所差别.

对于半潜式浮式风机系统,浮式平台通过多浮筒分布式的浮力实现系统稳定,并利用较大的水线面来获得回复力矩.为了进一步优化浮式平台的水动力稳性,常用的方法是在浮式平台上增加垂荡板结构.如WindFloat、“三峡引领号”、中国海装“扶摇号”等成熟的商业案例,都在其半潜式平台上优化设计了垂荡板结构.如WindFloat 设计中,三个浮体下端设置有垂荡板结构,使平台在垂向运动过程中增加了黏性阻尼,进而改变基础的运动幅度,实现对其水动力性能的调控.关于垂荡板的作用机理及其对浮式平台水动性能的影响规律,已有大量的相关研究.Mello等(2021)详细研究了多种不同垂荡板结构和尺寸对半潜式浮式风机水动力性能的影响规律,并开展了相应的试验研究.Dinh 和Basu(2015)详细研究了半潜式浮式风机垂荡板的水动力系数及其压力分布,揭示了垂荡板的作用机理.此外,还可充分利用浮式平台的内部空间,增设一些主动控制部件,如WindFloat 的主动压载控制系统,如图35所示.由于其风电机组位于其中一个立柱上,结构具有不对称性,基于静态压载系统在三个浮体内部隔舱中装载压载水,保障系统整体重心位于结构的垂向几何中心线上.主动压载系统根据机组的运动姿态调整三个浮体的排水和压载水质量,以补偿风速和风向变化引起的机组运动.

图35 WindFloat 主动压载调节系统

单柱式浮式风机系统往往具有细长的外形结构和较低的重心位置,其稳性提升策略主要包括增加平台吃水和增设附属构件.其中,增加平台吃水的方法虽然效果显著,但在经济上和安装运输施工方面挑战较大,实用性较差.而增设附加质量和阻尼等附属构件的方法具有经济高效、操作可行的技术优势,得到了广泛应用.总体而言,附属构件的功能大致可分为两类: (1) 垂荡板,用以提升单柱式浮式风机系统的垂荡性能.(2) 螺旋侧板,用以抑制单柱式平台的涡激运动,提升平台的横档和横摇稳性.Subbulakshmi 和Sundaravadivelu(2016)基于CFD 模拟和模型试验,研究了垂荡板对单柱式浮式风机垂荡阻尼的影响规律,得到了最佳垂荡板尺寸和安装位置.丁勤卫等(2019)提出了在单柱式浮式风机平台主体附加垂荡板的优化设计方法,如图36所示,并详细研究了风波耦合作用下垂荡板及其安装位置对单柱式浮式风机动态响应的作用机制和影响规律.通过频域和时域等多角度分析发现,垂荡板安装于中部和底部时,对抑制浮式风机垂荡和纵摇都具有理想的效果,可有效提升系统的水动力稳性.余万等(2018)研究了垂荡板对传统单柱式平台和Cell Spar 平台水动力性能的影响规律,揭示了垂荡板尺寸、数量、安装位置、透空率等关键参数的影响规律.周国龙等(2015)运用有限元软件对垂荡板在单柱式浮式风机不同位置处的运动响应进行频域和时域特性分析.结果表明垂荡板可明显增大单柱式浮式风机的稳定性.对于通过增加螺旋侧板抑制平台涡激运动,提升平台水力稳性,亦有大量相关研究.Ding 和Li(2017)在漂浮式风力机Spar 平台结构设计中应用螺旋侧板技术,研究螺旋侧板对漂浮式风力机Spar平台稳定性的控制效果,发现螺旋侧板能有效提高Spar 平台稳定性.然而,需要说明的是,浮式风机系统和传统油气开发中的浮式平台具有不同的功能属性,浮式风机系统对纵摇运动的稳性要求高,而对垂荡稳性的要求可适当放宽.

图36 单柱式浮式风机及其附属垂荡板结构 (图中红圈) (丁勤卫等 2019)

张力腿式浮式风机主要通过大预张力系泊链获取稳性.相较而言,针对张力腿浮式风机稳性提升的研究相对较少.典型的做法是,通过改善系泊系统结构与水动力特性,实现对张力腿式浮式风机的水动力稳性的优化.如图37所示,在张力筋腱上串联浮筒,可实现对浮式风机水平运动响应的有效抑制.

图37 张力腿浮式风机串联浮筒优化方法(马哲等 2020)

总体而言,一款结构可靠、经济可行、稳性优越的浮式风机支撑平台是实现浮式风机稳性提升的核心技术,是保障浮式风机长期高效稳定可靠服役的关键.在浮式风机平台的总体方案确定后,在平台主体或系泊链上增加垂荡板等附属结构,有望进一步改善浮式系统的动力学稳性.需要说明的是,这种改进需要与平台主体设计联合考虑,经过多次迭代优化之后得到最终优化设计方案.

5.2 基于风机伺服控制的振动/载荷抑制方法

现代大型风力机都配备有完善的主动伺服控制系统,主要包括变转速控制器、变桨距控制器、偏航控制器.在风电机组工作过程中,其主动伺服控制系统肩负着实现机组稳定运行、输出最大功率、装备自保护等诸多功能.随着风电装备功率/尺度大型化和结构柔性化发展,主动伺服控制在保障风电装备安全可靠性和经济高效性方面发挥着着越来越重要的作用.为了优化浮式风机性能,有学者提出基于风机现有伺服控制系统,制定新的控制策略与逻辑,实现浮式风机的稳性提升与载荷抑制的技术思路.典型的方法包括独立变桨距控制(Namik &Stol 2010)、变功率统一变桨(Lackner 2009)、偏航降载控制(Kragh &Hansen 2014)等.

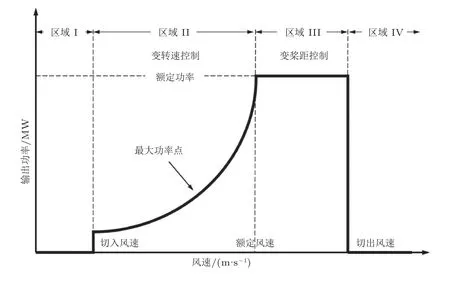

如图38所示为现代大型风机的典型变速/变桨控制逻辑图.根据入流风速的大小不同,可分为三个不同的区域.区域I: 入流风速小于切入风速,此时风速较小,风轮不旋转也不发电;区域II: 最大功率追踪区,风速处于切入风速与额定风速之间,该控制区的主要策略是,通过改变风轮转速使其处于最佳风能捕获状态,实现发电功率最大化,现已发展出多种最大功率点追踪方法(maximum power point tracking,MPPT);区域III: 变桨距控制区,此时风速大于额定风速而小于切出风速,该控制区的主要目标是通过实时控制叶片桨距角,使风机系统保持恒定的额定功率输出,同时限制叶片、塔筒等结构载荷.区域IV: 停机控制区,此时风速超过切出风速,风力机顺桨停机,实现自保护.

变转速控制 (图38) 是在风速低于额定风速时的主要控制策略,通过探测来流风速、风轮扭矩、功率等系统状态,基于外部控制逻辑和内部电力控制环,调节风轮系统的转速,使风机翼尖速比追踪最大功率系数.在此过程中,风机系统可模拟为一个以气动扭矩为动力、电磁扭矩为阻力,且具有自身惯量、阻尼、刚度等力学参数的等效动力学系统.根据实现策略的不同,MPPT具体可分为翼尖速比法、最优扭矩法(Manonmani &Kausalyadevi 2014)、功率反馈法(Barakati et al.2009)、爬坡算法 (又称摄动观测法(Gonzalez et al.2010)) 等多种方法.其中,翼尖速比法是最直接的MPPT 策略,通过实时监测的入流风速,控制风轮转速至最佳翼尖速比.该方法简单、直观,但该方法控制效果与风速的探测精度密切相关.对于现代大型风力机而言,仅在机舱上部署有单一风速风向仪,由于风速时空分布的随机性和复杂性,加之风轮对风速的作用,机舱风速仪的风速测量精度有限,很大程度上削弱了翼尖速比法的控制精度(Song et al.2017).爬坡算法不需要风机系统的先验知识,是一种自适应、鲁棒性的MPPT 控制方法.然而,由于它的搜索与试错的运行机制,尚无法适用于大惯量、高湍流的场景,一般用于中小尺度风机(Kim et al.2013).最优扭矩法是典型的现代大型风机变转速控制策略,它通过先验知识建立电磁扭矩与转速之间的二次关系,并基于实时监测转速设定电磁扭矩.其优点在于只需检测风机转速,便于实现.然而,由于其静态设计及先验属性,在风机系统参数变化和高湍流等强动态风况下,其MPPT 控制性能也面临一些问题.对于风机的MPPT 控制,有多为学者已做过详尽的文献综述与分析,详见Kumar 和Chatterjee(2016)、Novaes 等(2018)等,此处不再赘述.

图38 现代大型风机变转速控制逻辑

变桨距控制是现代大型风力机的标配控制系统之一,在风速超过额定风速之后 (区域III),通过叶根变桨机构调整风机叶片的桨距角,保证风机提供恒频上网电力,同时降低风机结构载荷.一种经典的实现方式是,将电磁扭矩设置为定值,以风机高速轴转速为反馈信号,基于PID闭环控制,实时调整风机桨距角,从而实现恒定的风机转速和恒定的功率输出.随着叶片结构大型化和柔性化发展,变桨距控制的重要性愈发突出.基于PID 的统一变桨控制是现代大型风力机的经典控制策略,以风机高速轴为反馈信号,基于实际转速与参考转速之间的误差,通过PID参数给出叶片桨距角的变化值.Hand 和Balas(1997)给出了详细的风机变桨控制PID 设计方法与流程.然而,需要说明的是,风机是一种典型的强非线性系统,使用PID 需要在工作点处做线性化处理,这一定程度上削弱了PID 的控制性能.为此,需要做适当的增益调控(Jonkman et al.2009).在Jonkman 设计的NREL 5 MW 参考风机中,通过静态仿真与拟合,建立了变桨控制PID 参数与桨距角之间映射关系,通过此增益调控策略,提升了变桨PID 的控制性能.

上述变速、变桨控制策略和方法已在传统固定式风机中得到充分验证和广泛应用.对于浮式风机,由于结构型式和动力特征的独特性,传统的变速/变桨控制策略无法直接移植使用.一方面,浮式风电装备往往具有更大的空间尺度与装机容量,由风场空间分布不均匀性导致的气动载荷不平衡现象愈发凸显.另一方面,浮式风机附加的平台运动对功率输出和结构载荷影响显著,特别是平台纵荡/纵摇运动引起的风机风轮上下载荷不平衡.为此,除了上述传统的变速/统一变桨策略之外,国内外学者针对浮式风机结构形式与动力特征的独特性,提出了一些新的控制逻辑与控制框架.其中最为典型的是独立变桨距控制.其基本原理是,通过独立控制三个叶片的实时桨距角,维持风轮总体推力与功率不变,同时实现系统在纵摇方向的稳定性,降低塔筒、叶片等的结构载荷,如图39所示.相较于统一变桨控制,独立变桨需要监测载荷、加速度等额外的反馈信号,将统一变桨的单输入单输出问题升级为多输入多输出问题.如今,独立变桨的降载效果已在固定风机中得到仿真和实验的充分论证(Bossanyi et al.2013,Dunne et al.2015),近年来在浮式风机伺服控制中得到大量研究.

图39 浮式风机独立变桨实现运动/载荷抑制的基本原理.(a) 统一变桨,(b) 独立变桨

2006年,Larsen 和Hanson(2007)的研究表明,浮式风机的漂浮式支撑结构使得系统固有频率更低,如果变桨控制器的特征频率高于结构频率 (如平台纵摇运动、塔筒固有频率),将导致较大的瞬态载荷,并使系统趋于不稳定.他们提出了一种极点配置法解决此问题,新方法以增加转速的波动性为代价,使控制器特征频率处于合理范围,保证系统的稳定性.Nilsen 等(2006)通过仿真和试验也发现,超过额定风速时的变桨控制,可能导致塔筒共振,可通过改进控制算法主动增加阻尼加以抑制.Jonkman 等(2008)的研究同样发现,若变桨控制器设计不合理,可能引发“负阻尼”现象,使浮式风机陷入失稳风险,该现象同样在浮式风机缩尺模型试验中得到验证(Goupee et al.2017,Karikomi et al.2015).为此,Jonkman(2008)在FAST 基础控制的基础上提出塔顶加速度反馈、主动失速、增益调控等多种改进的变桨控制方法,并基于驳船型浮式风力机分析了各种新型控制策略的控制性能.结果表明,增益调控法可轻微减小浮式平台振荡运动,但控制效果有限.为进一步提升浮式风机控制器的控制性能、提升系统稳性、抑制结构载荷,学者们围绕独立变桨控制开展了大量研究工作.

英国Bossanyi 是独立变桨控制方法的早期探索者之一.2003年,他基于先行二次型控制(LQR) 和PI 控制分别对陆地风电机组设计独立变桨控制系统,结果表明,独立变桨控制系统可显著降低风电机组载荷(Bossanyi 2003b,2003c).后来,新西兰的Namik 和Stol 率先将独立变桨控制方法引入浮式风机,取得了一系列重要成果.2008年,Namik 和Stol(2008)使用状态空间法设计控制器,来调节风轮转速和浮式平台纵摇运动.结果表明,相比于统一变桨控制,独立变桨控制可有效改善平台纵摇性能,但同时也增加了平台横摇运动.2010年,他们针对张力腿型浮式风机的载荷抑制问题,提出了基于干扰自适应控制 (disturbance accommodating control,DAC)的独立变桨控制方法,显著提高了浮式风机功率和转速的平稳性,降低了塔筒的疲劳载荷.同年,他们基于独立变桨控制开发了周期状态空间控制器以改善浮式风机功率性能,实现浮体运动抑制.仿真结果表明,独立变桨控制下,浮式风机功率波动、平台横摇、平台纵摇分别下降44%,39%和43%,塔筒侧向疲劳载荷下降39%(Namik &Stol 2010).2014年,他们围绕单柱式浮式风机的运动抑制和载荷抑制问题,提出了多目标线性状态反馈控制和独立变桨距控制方法.结果表明,在新型独立变桨距控制器的作用下,浮式风机塔筒前后和侧向载荷平均下降9%(Namik &Stol 2014).同时,他们的分析也指出,尽管独立变桨相较于传统统一变桨可有效降低驳船型浮式风机塔筒的结构载荷,但其载荷仍然是固定式风机的2~5 倍(Namik &Stol 2011).

上述工作为浮式风机新型独立变桨控制研究奠定了基础,为后续研究提供了思路.日本大阪府立大学的Suemoto 等(2017)基于多叶片坐标转换方法,将独立变桨控制器设计转化成线性时不变问题,为浮式风机系统设计了独立变桨控制器和扭矩控制器.实现了在不增加变桨执行率的情况下,维持了良好的功率控制性能,并显著降低叶片疲劳载荷.谢双义(2013)基于FAST 和SIMULINK 平台,搭建了外部控制器,研究了变速变桨风机的运行控制策略.结果表明,与传统的统一变桨控制相比,独立变桨控制在恒定风机输出功率的同时,降低了风力机在阵风工况下的超调与稳定时间,同时抑制了风机在湍流风条件下的叶片疲劳载荷.范定成(2016)设计了基于LQR 状态空间方法的浮式风机独立变桨控制器,该控制器具有更好的实时性和鲁棒性,同时验证了浮式风机独立变桨控制在恒定输出功率、降低结构载荷、减小超调与稳定时间等方面的有效性.周腊吾等(2019)通过考虑浮式平台的纵荡和纵摇运动,提出了大型浮式风机气动-水动力耦合下的变桨控制策略,构建了基于RBF 神经网络的浮式风机独立变桨控制方法,在一定程度上抑制了浮式风机的纵摇运动和结构载荷.王慧(2019)建立了基于DAC 状态反馈控制的浮式风机载荷抑制方法,通过引入扰动校正技术对随机快变风速扰动进行独立变桨控制,改善了叶片的不平衡气动载荷,抑制了浮式风机的振荡运动,减低了浮式风机塔筒载荷.

除了上述理论分析与仿真模拟之外,有学者开展了相应的实验研究,以验证独立变桨在结构降载方面的有效性.Bossanyi 等(2013)针对两叶片和三叶片600 kW 固定式风机开展了独立变桨控制全场测量,验证了独立变桨对风机结构载荷抑制的有效性.Suemoto 等(2019)开展了风切变条件下的风机独立变桨控制试验研究,验证了独立变桨控制在叶片载荷抑制方面的有效性,同时表明独立变桨对风轮转速稳定性没有明显影响.Li 等(2016)为一个两叶片风机设计了周期性变桨控制机构,并开展了风洞实验研究,发现周期变桨可有效降低风机推力等气动载荷.需要说明的是,上述实验均针对传统固定式风机展开.对于浮式风机而言,由于结构型式复杂,风浪流环境模拟难度大,开展相应的一体化控制器测试对实验软硬件条件要求较高,目前仅有零星的相关报道(Goupee et al.2017,Madsen et al.2020,Yu et al.2017),而对于浮式风机一体化独立变桨控制的研究更是未见报道.

针对此空白,笔者依托上海交通大学海洋工程国家重点实验室,开展了浮式风机一体化独立变桨距控制实验研究.考虑到浮式风机一体化模型试验对模型尺寸、重量等力学参数的严格限制,设计制作了基于多通道直线电机与空间连杆机构的机械式独立变桨控制系统,具有良好的独立变桨控制精度和重复性,如图40所示.随后,通过模拟海洋风浪流环境,开展了浮式风机独立变桨控制一体化模型试验,对比研究了统一变桨和独立变桨控制下浮式风机系统的浮体运动、机组载荷等关键参数,发现独立变桨对浮式平台的纵摇抑制率高达9%,更详细的研究与分析将在后续论文中深入探讨.

图40 笔者团队开展的浮式风机独立变桨一体化试验研究.(a) 独立变桨机构模型图,(b) 统一变桨原理图,(c) 独立变桨机构实物图,(d) 独立变桨原理图

需要说明的是,虽然大量研究表明,以独立变桨距控制为代表的伺服控制方法可有效提升浮式风机系统的稳定性、抑制结构载荷,但要频繁启停变桨控制系统,这可能增加变桨控制器的疲劳故障与失效风险.因此,目前独立变桨尚未取得大规模的商业应用.有学者认为,独立变桨的巨大技术优势,可在15 MW 级 (超) 大型风机中得到更好的体现(Chen &Stol 2014).大型浮式风机作为下一代 (超) 大型风电装备的典型代表,有望见证独立变桨技术的成功应用.

5.3 基于结构控制技术的振动/载荷抑制方法

针对浮式风机稳性提升和载荷抑制问题,另一个重要发展分支是结构控制技术.即,在浮式风机系统中额外增加一个结构振动控制器,通过调控控制器的力学属性参数,吸收浮式风机系统不利的运动/振动,使系统趋于稳定,实现浮式风机系统的振动控制与载荷抑制.

结构控制技术在高楼桥梁防风抗震中已得到广泛应用,近年来被引入浮式风机的振动控制研究中,如图41所示.Lackner 和Rotea(2011a)率先提出在浮式风机机舱布置调谐质量阻尼器(tuned mass damper,TMD) 以实现振动控制与载荷抑制的思路.他们在浮式风机仿真分析软件FAST 中加入了结构控制模块,并根据工程经验初步优化了TMD 力学参数,发现TMD 对塔顶的减振效果约为10%.随后,他们先后研究了被动式、主动式结构控制装置的实际振动控制效果(Lackner et al.2010).Stewart(2012)系统研究了基于TMD 的浮式风机振动控制方法,并指出了该方法的优缺点.Si 等(2014)提出在浮式平台中布置TMD 的控制方案,基于固定点理论设计了TMD 的关键参数,评估了TMD 对浮式风机的振动控制效果.Sun 和Jahangiri(2018)提出在塔筒顶部布置三维摆式TMD,以实现对浮式风机的多维振动控制.Dinh 和Basu(2015)提出在浮式平台和机舱布置多个TMD 的控制方案,发现多TMD 的振动控制效果优于单TMD.相应的,国内学者对浮式风机的结构振动控制也做了广泛探索.贺尔铭等(2014)建立了浮式风机-TMD简化动力学模型,进行了TMD 参数优化和振动控制性能评估,验证了TMD 对浮式风机的振动控制效果;周红杰等(2018)基于多岛遗传算法,建立了浮式风机机舱TMD 参数优化设计方法;汤金桦等(2017)研究了机舱TMD 对驳船型浮式风机稳性提升效果;黄致谦等(2018)提出在浮式平台和机舱同时布置TMD 的振动控制方案;张晓峰等(2020)采用人工鱼群算法实现了对机舱和浮式平台TMD 力学参数的优化设计;杨佳佳等(2020)针对机舱TMD 行程过大的问题,研究了TMD 限位策略及其振动控制效果.除经典的TMD 外,学者们还提出了多重TMD(黄致谦等2018)、混合TMD(Hu &He 2017,金鑫等 2020)、调谐液柱阻尼器(Ha &Cheong 2016,Zhang et al.2019a)等多种结构控制装置.

图41 结构控制在高层建筑和浮式风机中的应用.(a) 高层建筑,(b)浮式风机(Si et al.2013)

上述研究有效促进了浮式风机振动控制理论和方法的发展.以上研究普遍表明,以TMD 为代表的结构振动控制装置可有效提升浮式风机系统稳性、降低结构振动、抑制结构疲劳载荷.然而,TMD 存在一些固有缺陷,很大程度上限制了其在浮式风机领域的实际工程应用,主要表现在: (1) TMD 附加质量大、行程远.TMD 减振效果显著依赖于自身质量,若按高层建筑等工程实践经验进行设计,浮式风机所用TMD 质量将重达数十上百吨,与浮式风机的风轮系统质量相当.高悬的大质量TMD 将使系统重心上升,从而降低浮式风机系统稳性,威胁浮式风机系统的安全稳定性.另一方面,TMD 运动行程远,Lackner 和Rotea 的研究表明,对于驳船型浮式风机,当按浮体纵摇固有频率来调谐设计TMD 参数时,TMD 运动行程可能达到8~20 m(Lackner &Rotea 2011b),浮式风机紧凑的空间配置无法提供如此巨大的运动空间.尽管已有学者提出了相应的TMD 限位策略,但系统较为复杂,且可能导致冲击等额外问题,尚无法满足实际应用需求.(2) TMD 振动控制频带较窄.TMD 是一种线性吸振器,往往只在设计频率处有较好的振动控制效果,频率失谐时振动控制效果急剧下降.因此,TMD 对浮式风机宽频激励、非平稳振动的控制效果有限.针对传统吸振器 (如TMD) 的局限性,国内外学者围绕TMD 质量大行程远和抑振频带窄这两大问题,发展了相应的拓展技术,并在浮式风机性能优化中得到初步研究.

一方面,为了弥补TMD 等传统减振器质量大、行程远的缺点,有学者引入了“惯容器”的概念,以期以较小的物理质量实现较大的等效质量效果.日本Inoue 和Ikago 团队(Ikago et al.2012,Inoue &Ikago 2012)于21世纪初提出了两端点惯性原理的结构减振装置,并对其惯性增效和阻尼增效原理进行了系统研究.英国学者Smith(2002)提出以“惯容” (Inerter) 来命名这类两端点惯性元件,并从理论角度概括了惯容的动力学原理.张瑞甫等(2019)系统回顾和介绍了惯容原理及其在减振控制领域的发展历程与研究现状.与传统质量元件相比,惯容元件的优势在于: 可以用较小的物理质量实现更大的等效惯性效果,而且惯容所增大的惯性并不会增加结构所受的激励作用;可以在基本不改变结构物理质量的前提下实现惯性特征的灵活调整,以实现调谐目的.通常,将含有惯容的减振装置称为惯容减振系统.根据惯容与质量、弹簧、阻尼器等力学元件数量和空间序构关系的不同,惯容减振系统可分为多种不同形式,其中代表性的有调谐黏滞质量阻尼器(Arai et al.2009)、调谐惯容阻尼器(Lazar et al.2014)、调谐质量阻尼惯容器(tuned mass-damper-inerter,TMDI) (Huang et al.2016)等.国内外学者围绕惯容实现机制、惯容增效原理、惯容减振器设计等方面开展了广泛研究,极大程度丰富和发展了惯容减振理论与方法.尤其是滚珠丝杠机制(Ikago et al.2012)、齿轮齿条机制(Smith 2002)等惯容结构的先后提出 (图42),促进了惯容减振理论的快速发展,并在汽车、高层建筑等领域得到实验验证与初步应用.Yang 等(2020)将惯容减振器应用于重型车辆悬架的振动控制,基于多目标遗传算法实现了对惯容系统的优化设计.李阳等(2019)研究了惯容对船舶舱室低频隔振效果的影响,结果表明,惯容减振器能降低共振频率并抑制共振峰,且惯质系数越大,隔振增强效果越明显.Taflanidis 等(2019)将惯容减振系统应用于高层建筑防风抗震,建立了惯容减振系统优化设计方法.Dai 等(2019)将TMDI 应用于大跨度桥梁,研究了惯容连接位置对桥梁风致振动控制效果的影响规律.叶昆和舒率(2020)将调谐惯容阻尼器应用于高层建筑,并提出了基于性能需求的惯容系统优化设计方法.Ma 等(2020)将惯容系统应用于半潜式海洋平台,以同时抑制垂荡和纵摇运动.结果表明,惯容系统只需用传统固定垂荡板0.8%的质量即可实现同等甚至更优的运动抑制效果.Zhang 和Fitzgerald(2020)提出基于TMDI 的风机叶片振动控制方法,结果表明,相较于传统TMD,TMDI 阻尼器的运动行程可下降55%.Sarkar 和Fitzgerald(2019)将TMDI 引入浮式风机的振动控制中,研究了基于TMDI 的浮式风机振动控制方法,结果表明,充分利用惯容器的质量放大效应,可以较小的减振器物理质量和更小的行程获得比传统TMD 更加优越的振动控制效果.

图42 惯容实现机制.(a) 齿轮-齿条机制惯容,(b) 滚珠丝杠机制惯容

另一方面,为了改进传统线性吸振器 (如TMD) 的振动控制性能,研究人员尝试在TMD 中引入非线性因素,从而发展出了非线性吸振器,其中以非线性能量阱 (NES) 为典型.NES 没有固定的频率,可在较宽频率范围内实现高效的振动控制,振动控制鲁棒性高.此外,NES 独特的能量靶向转移特质,可以较小的质量获得较高的振动控制率,易于实现轻质小型化设计,是代替TMD 等线性吸振器,实现复杂宽频耦合振动的理想装置,近年来取得了学者们的广泛关注.Ding 和Chen(2020)从结构设计、动力学分析和应用等角度系统总结了NES 的发展历程及研究现状.Vakakis 等(2003),McFarland(2005)等深入研究了NES 的动力学振动控制机理.Dekemele等(2020)研究了NES 对多模态振动的抑制效果,并设计制作了NES 实验样机,试验验证了NES 在振动控制中的优越性能.Zhang 等(2019b)提出了一种惯容式NES 设计,显著提升了NES 的振动控制性能.Yao 等(2020)提出了一种多稳态NES 设计,并通过系统的解析分析验证了该NES 的优越性能,并通过转子系统实验给予了证明.霍林生等(2019)针对输电塔的振动问题,研究了一种基于NES 的悬吊摆结构,取得了比传统悬吊质量摆和线性弹簧摆更优的振动控制效果.Nankali 等(2017)将NES 引入加工机床刀具系统,实现了床振动的有效控制.陈东阳等(2020)将NES 应用于涡激振动抑制,提出了相应的NES 优化设计方案.姚红良等(2020)针对旋转机械研发了一种具有分段线性非线性刚度的NES 装置,并建立试验系统验证了该NES 的效果,试验结果表明,该NES 最佳抑振率达到67%.刘海平等(2018)搭建了NES 试验装置,开展了NES 对飞轮振动抑制效果的实验研究.刘中坡等(2016)搭建了轨道型NES,基于振动台实验验证了轨道型NES 对高层建筑的振动控制效果.目前,仅有学者提出了类似的技术思路,针对浮式风机的NES 研究还鲜见报道.

上述研究很大程度上丰富了浮式风机振动控制与载荷抑制的理论内涵,并有效推动了相应的实践应用.然而,现有研究还不够充分,面向浮式风机这一复杂多体动力学系统的综合减振理论与方法尚未形成.仅有的零星研究主要以理论分析和可行性验证为主,面向实际应用的试验研究罕见报导.但不可否认的是,考虑到惯容器和非线性吸振器的技术优势与巨大潜力,基于结构控制技术的浮式风机振动/载荷抑制技术还有很广阔的探索空间和技术应用前景.

6 总结与展望

6.1 浮式风机耦合动力学研究中存在的问题

前文针对大型浮式风机这一新兴高端风电装备,围绕其耦合动力学与性能调控问题,综述了相关领域的发展历程和研究进展.可以看到,经过数十年的研究发展,加之受益于传统海洋工程和固定式风电技术的长期理论研究与技术积累,浮式风机耦合动力学研究的基础理论和技术方法取得了长足的进步,为浮式风电技术从概念走向应用奠定了坚实基础,同时也促进了动力学与控制等相关领域的理论发展与实践应用.然而,需要指出的是,作为一种新生事物,浮式风机动力学机理具有其复杂性和独特性.加之发展时间还较短,相关方法与技术尚不成熟,浮式风机耦合动力学研究仍面临一系列亟待解决的基础问题和关键技术,主要包括:

(1) 浮式风机多体/多物理场耦合动力学行为机理与高效数值求解方法

系统揭示浮式风机耦合动力学行为机理,是浮式风机诸多研究领域的核心内容,也是浮式风机概念设计、优化控制、降本增效等工作的重要基础.尽管学者们围绕该主题开展了大量研究,但浮式风机服役环境恶劣、激励传递路径多样、系统构成繁杂、部件力学属性差异大,现有研究只能通过精细化方法揭示局部子系统之间的耦合作用机制,仍然未能清晰透彻地阐明其完整的动力学行为规律.如大型柔性塔筒/风轮载荷、风轮动态尾迹及浮体运动特性之间的相互作用机制,风机变速/变桨控制器、结构振动、浮体运动特性之间的相互影响规律,还未得到很好的解释.尽管已有若干浮式风机一体化设计分析软件得到应用,但这些工具在处理复杂非线性问题时计算结果可靠性存疑,如差频非线性波浪载荷和湍流风载作用下的浮式平台低频谐振问题.此外,现有浮式风机动力学求解方法大多基于时域耦合求解,计算量大、效率较低,在面临大规模案例计算时面临较大挑战,亟待开发时域耦合高效求解理论与方法.因此,进一步深入揭示浮式风机多体/多物理场耦合动力学行为机理,开发和优化相关数值计算方法,仍需从动力学基础理论和高效数值算法等角度开展深入研究.

(2) 面向工程实践的浮式风机性能调控与优化方法

本文从浮体/系泊改进、伺服优化控制、加设结构控制装置等层面综述了浮式风机稳性提升和载荷抑制方法的研究现状.上述性能调控方法大多借鉴自传统海洋工程或土木工程中的成功经验,其设计理论和方法并不完全适用于浮式风机.如传统海工中常通过增设垂荡板结构来提升浮式平台的稳性,对于浮式风机而言,平台纵摇方向的运动抑制是首要考量,而传统垂荡板对纵摇方向的稳性提升效果有限.传统土木工程中的结构振动控制技术 (如调谐质量阻尼器),在浮式风机中又存在附加质量大、运动行程远等问题,亦无法直接移植使用.可见,浮式风机大幅平台运动和结构非线性振动相耦合的特点,对伺服、结构等控制器设计提出了更高要求和更大挑战,亟需提出针对性适应性研究方法和技术方案.此外,上述技术思路的研究尚停留在理论分析和可行性评估层面,面对浮式风机独特结构型式和动力学特征的优化控制理论和设计方法尚未形成,亟待开展深入研究,寻求理论和技术突破.

(3) 浮式风机耦合动力学一体化试验测试理论与技术

物理模型试验以其准确可控一直被认为是海洋结构物性能评估和优化的最可靠手段,在海洋工程装备创新研发中发挥着不可替代的重要作用.然而,不同于传统海洋浮式结构物,大型浮式风机巨型高耸旋转风轮成为系统动力学行为特征的焦点.以往以水动力特性模拟和评估为核心的物理模型试验体系,已无法适应大型浮式风机一体化试验的新要求.尽管国内外围绕浮式风机动力学模型试验开展了大量研究,现已形成多种浮式全物理、半物理模型试验方法与技术,但这些方法都是以风轮气动载荷匹配为约束准则,适应性存在局限.仍然面临诸如风轮-浮体缩尺理论不兼容、开场造风风场模拟能力差、模型设计制造限制多、风机系统气动-结构-控制多场还原度低、系统状态监测手段有限等问题.建立浮式风机耦合动力学多场协同缩尺测试理论,开发气动-水动-结构-控制一体化模型设计、制造与测试技术,仍有大量难题需要攻克.

6.2 总结

大型浮式风机是风电装备大型化和离岸化发展的产物,已成为风电装备极其重要且富有前景的发展方向.本文以大型浮式风机耦合动力学为主题,首先,介绍了浮式风电技术的发展历程和研究现状;然后,概述了几种不同稳性原理的浮式风机设计原理与开发现状,并简要分析了各自优缺点;随后,从非定常气动特性、气弹耦合特性、浮体运动特性、数值工具开发、模型试验方法等角度介绍了浮式风机耦合动力学机理研究进展;再后,介绍了浮式风机稳性提升和载荷抑制等性能优化方法的研究现状;最后,总结了浮式风机耦合动力学研究中存在的问题与挑战,以期为浮式风机动力学与控制相关研究人员提供借鉴与参考.

致 谢国家自然科学基金青年科学基金项目 (11632011)、海南省自然科学基金联合项目 (120(12102251)、国家自然科学基金重点项目 (11632011)、海南省自然科学基金联合项目(120LH050)、国家自然科学基金创新研究群体项目 (12121002)、汕尾市省级科技专项资金(“大专项+任务清单”) 项目 (2020B001) 资助.