热端部件低温热腐蚀疲劳损伤机理、寿命模型和抗腐蚀设计方法

赵高乐 齐红宇 李少林 ,* 刘 扬 杨晓光 石多奇 孙燕涛

1 北京航空航天大学,能源与动力工程学院,北京 100191

2 航空发动机结构强度北京市重点实验室,北京 100191

3 中国航发湖南动力机械研究所,湖南株洲 412002

4 北京航空工程技术研究中心,北京 100076

1 引 言

航空发动机不断朝着高性能、高可靠性和高安全性方向发展,导致工作条件越来越恶劣和复杂,对航空发动机部件结构强度提出了严峻挑战.其中,航空发动机部件中的涡轮叶片等热端部件所处服役环境最为苛刻.涡轮叶片承受机械、气动等多场复杂交变载荷,这些载荷间存在强非线性,使其可能产生蠕变或持久、低循环疲劳和高循环疲劳等机械损伤.此外,在高温服役条件下,涡轮叶片表面与环境中的介质发生化学或电化学反应,产生环境损伤.环境损伤显著地降低了材料的力学性能,制约了涡轮叶片的安全运行和服役寿命.为保障航空发动机安全运行,避免重大的事故发生和巨大的经济损失,复杂环境与复杂载荷耦合作用下热端部件的强度问题和寿命预测技术研究也成为了前沿发展方向之一.

环境损伤主要包括氧化和热腐蚀(李铁藩 2003).氧化是指材料与环境介质 (O2,SO2,N2和H2O 等) 在其表面发生的化学反应.高温氧化、硫化、氮化以及水蒸气加速腐蚀等均属于这一类.热腐蚀是指材料与表面沉积的Na2SO4,NaCl 或V2O5等组成的盐膜发生的化学和电化学反应.沿海地区、工业污染地区以及火山口附近等地区工作的航空发动机,常常遭遇比氧化更加恶劣的热腐蚀(Cariboo Chilcotin Helicopters Ltd 2016,Fairbanks &Machlin 1975,韩峰等 2011).以盐膜的熔点为限,根据材料的服役温度,热腐蚀通常分为高温热腐蚀 (high temperature hot corrosion,HTHC) 和低温热腐蚀 (low temperature hot corrosion,LTHC) (Rao et al.2014).高温热腐蚀和低温热腐蚀在损伤特征、机理方面存在很大差异(Cramer &Covino 2006).不过,无论是高温热腐蚀还是低温热腐蚀,均将导致不同于单一机械载荷作用下的损伤演化行为.

针对高温合金氧化与机械载荷耦合损伤问题,已经开展了较为广泛的研究(储昭贶 2008,Gordon 2006,Kupkovits 2009).然而,热腐蚀作用机理与氧化不同,更为复杂(Draper 2011).现有公开文献中针对热腐蚀与机械载荷耦合损伤问题的研究不多.在学术层面,最近二十年中、美、英、印等国的研究者针对涡轮叶片、盘材料开展了一些相关研究(Zhao et al.2021,Li et al.2021,Chan et al.2020b,Gabb et al.2010,Hendery et al.2022,Cockings et al.2020,Bagui et al.2013,Sahu et al.2015).此外,国外先进航空发动机的相关计划均包含了热腐蚀疲劳问题方面的研究.例如,美国HOST (Hot Section Technology) 研究计划(Gauntner &Ensign 1981)专注于分析说明环境 (腐蚀/侵蚀、氧化/扩散) 和热防护涂层对高温合金的影响规律,从而能够提出涂覆涂层热端部件裂纹萌生寿命的预测方法;VAATE (Versatile Advanced Air Turbine Engine) 项目开发了一种具有高温强度、热稳定性和优异氧化/热腐蚀性能的PGM 改性高温合金(Heidloff et al.2010);2017年,美国研究、工程和开发咨询委员会 (Research,Engineering &Development Advisory Committee,REDAC) 就建议美国联邦航空局 (Federal Aviation Administration,FAA) 考虑资助先进的检测技术、镍基合金的热腐蚀等先进方法的开发与研究(2017 Research,Engineering and Development Advisory Committee Recommendations for Fiscal Year 2019 Research and Development Portfolio).英国工程和自然科学研究委员会 (Engineering &Physical Sciences Research Council,EPSRC) 与Rolls-Royce 公司合作(Hendery et al.2022)研究了盐成分对涡轮盘合金RR1000 的热腐蚀疲劳性能影响.

精准的热腐蚀疲劳寿命模型是保障航空发动机在海洋等腐蚀性环境中安全服役的重要举措之一.迄今,国内外已有大量的学者对热腐蚀与疲劳载荷耦合作用下的寿命预测方法进行了研究.最常见的方法是构建考虑热腐蚀影响的修正模型,如修正的S-N 曲线.但是,这些模型在阐述热腐蚀损伤过程物理机制方面并不十分严格.因此,只能尽可能地刻画腐蚀缺陷尺寸参数 (如大小、深宽比等) 对疲劳寿命影响.而热腐蚀疲劳裂纹扩展过程作为热腐蚀疲劳累积损伤的重要组成部分(储昭贶 2008),影响着海洋腐蚀性环境中的航空发动机热端部件的寿命设计和强度评价.因此,也有研究者围绕着高温合金热腐蚀疲劳裂纹问题开展了研究,并由此发展出可应用于工程的损伤容限设计方法.

本文关注低温热腐蚀对热端部件的损伤机理、疲劳寿命的影响规律、寿命预测理论等方面的成果,围绕航空发动机热端部件的低温热腐蚀疲劳问题,从研究现状、损伤机理、疲劳寿命模型和抗腐蚀方法等方面对航空发动机的热腐蚀疲劳研究现状进行综述,最后提出腐蚀环境中服役的航空发动机部件的安全评定、寿命评估等方面发展方向与趋势.主要内容构架安排如下: 第二节介绍航空发动机热端部件的热腐蚀疲劳故障案例;第三节阐明热腐蚀损伤机理及其对疲劳寿命的影响规律;第四节分析了低温热腐蚀疲劳耦合损伤演化过程及其描述方法;第五节重点分析了热腐蚀疲劳寿命预测的唯象模型、损伤力学模型、断裂力学模型和机器学习模型;第六节介绍了考虑损伤演化全过程的分段式腐蚀疲劳全寿命预测模型;第七节对材料选择、零件制造、结构强度设计和外场运行维护不同阶段的抗腐蚀方法进行了综述.

2 航空发动机中的热腐蚀

2.1 航空发动机中的热腐蚀疲劳案例

在20世纪50年代,就出现了关于Proteus 航空发动机涡轮叶片热腐蚀的最早报道(Stringer,1977).此时期的热腐蚀问题通常是由于燃油品质或周边环境污染问题导致的.尽管在随后高品质航空煤油大量使用(王佩弦等 2021),因燃油导致的热腐蚀事故有所减少.但是,20世纪70至90年代,航空发动机和地面燃气轮机还是出现了多起热腐蚀引起的叶片失效事故,其主要原因是由于长时服役导致腐蚀产物在叶片表面沉积.例如,在23MW 燃气轮机发电机组经过两年多的运行后,叶片陆续出现热腐蚀问题(陈丹之 1992);北京航空材料研究所发现WZ5G1 型燃气轮机两次试车后其一级导向叶片均出现了热腐蚀现象(范瑞麟 1993);某型军用发动机在1300 h~1900 h 之后,由于燃气涡轮工作叶片的热腐蚀问题造成叶尖均存在不同程度的掉块现象(张永刚和廖建樟 2020).虽然涂层的使用在一定程度上抑制了热腐蚀事故,但自21世纪以来,发动机涡轮前温度的不断升高,且环境的多变性以及长时间跨海飞行路径增加,这些因素导致热腐蚀问题又愈发显著.例如2017 至2020年,GE 和Rolls-Royce 等公司的CF6 和Trent 系列发动机均发生了多起由于盐雾腐蚀引起的涡轮叶片断裂事故(EASA 2019).Rolls-Royce 公司称是由于涂层过早脱落造成,中压涡轮工作叶片直接与高温燃气接触从而导致叶片因燃气中的硫腐蚀而断裂(陈光 2018).此外,通过对因热腐蚀引起的飞行事故进行了调查统计,如表1所示.这些事故案例清楚地表明了沿海气候逐渐成为导致涡轮叶片失效的主要因素.

表1 航空发动机发生的热腐蚀事故

2.2 航空发动机中的热腐蚀损伤形貌

2002年10月14日,一架波音747-400F 的CF6-80C2 发动机高压涡轮叶片因发生了低温热腐蚀而过早断裂.事故调查发现在靠近涡轮叶片的缘板处有疲劳裂纹萌生 (图1(a)),且在断裂位置附近出现了许多的腐蚀坑 (图1(b) ).与此不同,高温热腐蚀会在热端部件表面形成一层腐蚀层,例如图1(c)所示的250-C47B 发动机涡轮叶片断后形貌.通过对叶片靠近前缘的部位检查发现在叶片的吸力侧面上观察到腐蚀层,如图1(d) 所示.从微观形貌来看,高温热腐蚀形成的均匀腐蚀层,主要由最外层的富Ni 氧化层、中间层的富Cr/Al 氧化层以及和基体相连的富Cr硫化层,如图2(a)所示;图2(b)显示了低温热腐蚀的典型形貌,即在表面局部区域形成腐蚀坑.对于地面和舰用燃气轮机来说,由于工作温度相对较低,腐蚀坑更为常见,如图3所示.图3(a)和图3(b)指出了风力发电燃气轮机叶片叶身部位的腐蚀坑形貌;而图3(c)显示了船用燃气轮机叶片在叶身压力侧和缘板下观察到的腐蚀坑.综上所述,均匀腐蚀和腐蚀坑是航空发动机和燃气轮机中两种典型的热腐蚀损伤.

图1 盐雾环境导致的航空发动机涡轮部件失效案例.(a) CF6-80C2 发动机断裂叶片,(b)低温热腐蚀形貌(Pridemore 2003),(c) 250-C47B 发动机断裂叶片,(d)高温热腐蚀形貌(Roach et al.2005)

图2 热端部件热腐蚀截面形貌(Stringer 1987).(a)高温热腐蚀形貌,使用401 h 的Olympus 发动机一级涡轮叶片,(b)低温热腐蚀形貌,海洋环境使用的某型航空发动机涡轮叶片

图3 燃气轮机的叶片.(a)用于发电的燃气轮机的断裂叶片以及(b)叶片上的腐蚀坑(Poursaeidi &Arablu 2013),(c)船用燃气轮机叶片的损伤(Meisner &Opila 2020)

2.3 航空发动机中的热腐蚀发生过程

正如第2.1 节所述,航空发动机的服役环境 (如沿海地区、海洋环境和工业污染地区等) 及其所用的化石燃料是造成其热端部件热腐蚀的主要原因.在航空发动机中,常见的沉积物是Na2SO4.其中,钠和硫来源于航空煤油或者从周围空气中吸入;而燃料中的硫由于高温的作用氧化成SO3并与NaCl 和其他盐反应形成低熔点的硫酸盐.硫酸盐以汽相的形式流出燃烧室并沉积在发动机的涡轮部件上.发动机发生热腐蚀过程的总结如图4所示.一旦熔盐的沉积物接触到合金或涂层,就可能形成严重的热腐蚀.

图4 空气中的盐诱导航空发动机零部件发生热腐蚀的过程总结(Pridemore 2003;Nippon Cargo Airlines CO.2011;NATIONAL TRANSPORTATION SAFETY BOARD Office of Aviation Safety 2009,2015,2016)

3 热腐蚀特征及其对疲劳寿命的影响

3.1 热腐蚀发生机理

高温热腐蚀 (即均匀腐蚀) 和低温热腐蚀 (即点蚀) 是以盐膜的熔点为限的(Draper 2011).一般认为,高温热腐蚀通常发生在850~950℃范围内,而低温热腐蚀一般低于800℃(图5).但当温度超过1000℃时,因硫酸盐挥发而导致热腐蚀不再出现(Kircher 1989),此时氧化损伤开始占据主导.需要指出的是,高温热腐蚀一般发生在航空发动机等机械结构的热端部件中;而低温热腐蚀则更为常见,其形貌和特征与其他材料 (如钛合金、不锈钢、铝合金等) 的点蚀一致.但是,高温热腐蚀和低温热腐蚀都使得热端部件提前起裂、且加速疲劳裂纹扩展(Wang et al.2001,Sankaran et al.2001,Mahobia et al.2014).

图5 环境温度与两种类型热腐蚀速率的关系示意图(Draper 2011).(图中的538℃,704℃,884℃和1010℃均仅供参考,随着合金体系和硫酸盐成分的变化也会出现相应的变化)

高温热腐蚀的研究表明(Sahu et al.2015,2013;Chan et al.2016,2020b),由于温度超过沉积盐的熔点,合金表面的氧化膜 (Cr2O3) 被均匀破坏,导致表面形成松散多孔且无吸附性的氧化物和硫化物混合物 (图6).类似于基于Bornstein 和 Crescente (1969)以及Bornstein 和Decrescente (1971)提出的基本流态模型,保护性的Cr2O3和Al2O3可以局部溶解,从而形成多孔的表面层,这为熔融盐直接接触合金基体提供了机会.Kumawat 等(2021)对镍基高温合金的高温热腐蚀发生过程机理进行了详细描述.总之,在热腐蚀环境下合金表面不能形成致密的保护性氧化物层.疲劳裂纹在疏松的表面腐蚀层中萌生并向合金基体扩展导致失效.

图6 高温热腐蚀层的形成机理示意图

点蚀是低温热腐蚀的典型特征 (图2(b) ).Chan 等(2016,2020b)对于点蚀的萌生机理进行了描述 (图7).由于高温环境的作用,在高温合金的表面形成致密的保护性氧化物膜,主要成分为Cr2O3(李艳明等2020)和少量NiO;SO3气体因与NiO 发生化学反应而形成NiSO4.而沉积在合金表面的Na2SO4和NiSO4这两种硫酸盐在660℃形成熔融共晶化合物(Draper 2011),低熔点共晶化合物溶解导致腐蚀坑萌生.大量的研究文献(Pettit 2011,Rapp 2002,Kofstad 1988,Stringer 1987,Birks et al.2006)认为热腐蚀坑是Na2SO4盐在低于其熔点 (即884℃) 的温度下通过局部溶解保护性氧化膜Cr2O3的机制形成的.

图7 低温热腐蚀坑萌生机理示意图

3.2 热腐蚀对疲劳寿命的影响

热腐蚀严重影响发动机零部件的寿命.图8所示的某直升机主转子部件有无点蚀的归一化寿命与归一化裂纹长度的关系图,显示该零件只有其原始额定寿命的1.5%左右.因此,一旦出现热腐蚀,将会导致零部件的提前失效而威胁飞行安全.

图8 直升机主转子部件有无点蚀的归一化寿命与归一化裂纹长度的关系图(Mills &Honeycutt)

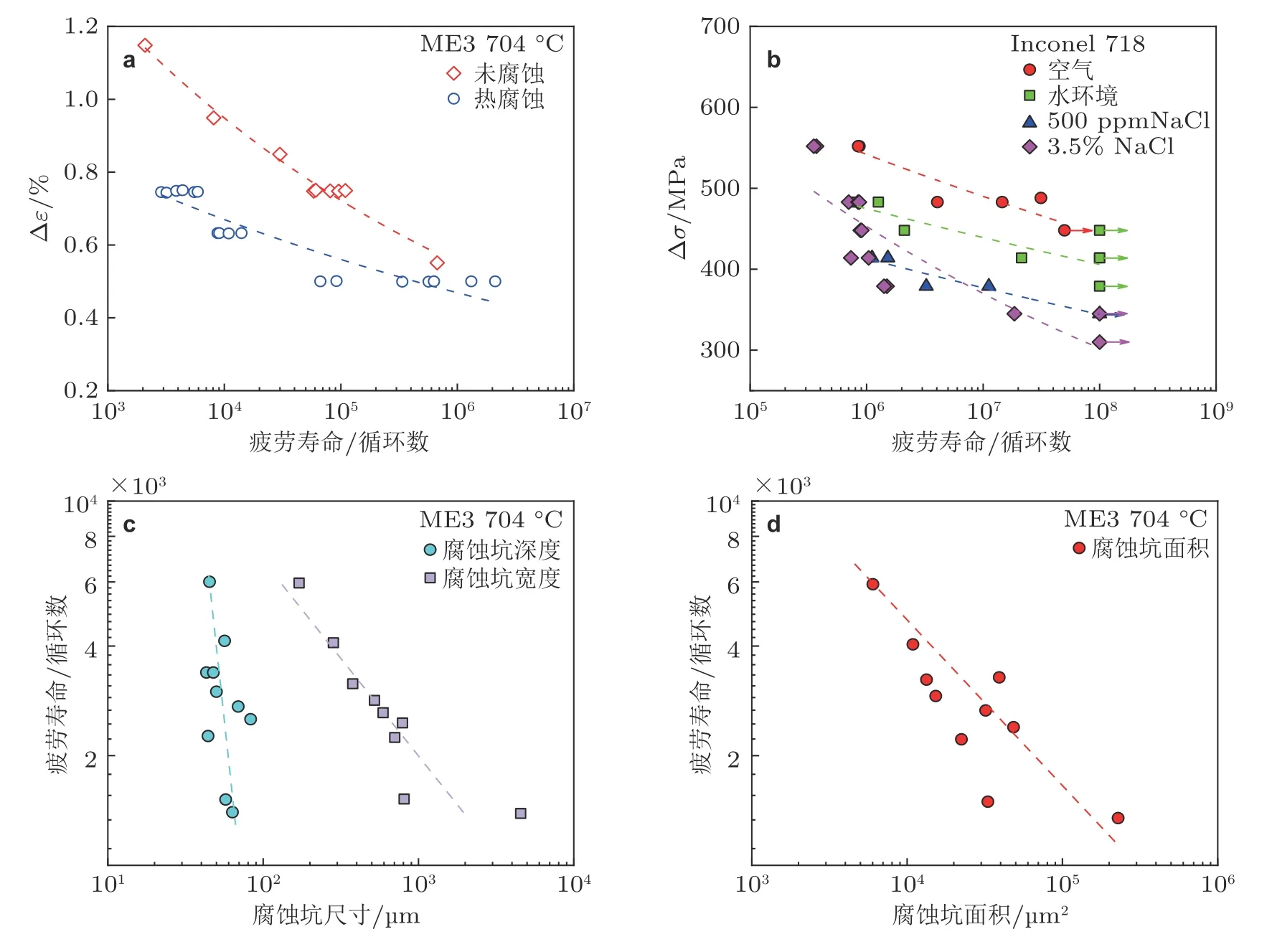

与高温热腐蚀相比,低温热腐蚀由于存在难以预测和检测的腐蚀坑成为比较危险的腐蚀形式.因此,本文聚焦于低温热腐蚀相关研究.腐蚀坑是诱导疲劳裂纹萌生和降低疲劳寿命的机制之一,随着腐蚀时间的增加使得腐蚀坑尺寸增大导致微裂纹的形成和生长,最终降低合金的疲劳寿命.Telesman 等(2016)研究发现低温热腐蚀导致ME3 高温合金的疲劳寿命下降了约85%~90%,且腐蚀疲劳寿命下降幅度与载荷大小密切相关,如图9(a)所示.Franklin 和 Nelson (1981)研究表明不同腐蚀环境对疲劳寿命的弱化程度也有区别,如图9(b).Brooking 等(2018)通过试验研究发现沉积量的增加对CMSX-4 产生了愈发不利的影响.Encinas-Oropesa 等 (2008)发现RR1000 镍基合金热腐蚀损伤表现为宽、浅的点蚀损伤,且腐蚀水平随着盐沉积速率的增加而增加,但随着盐沉积中Cl 含量的增加而降低.Schönbauer 等(2015)对17-4PH 标准汽轮机叶片钢的预制坑试验件 (坑深分别为100 μm 和250 μm) 进行了疲劳试验.结果发现与无坑试验件相比其疲劳极限都显著降低(对于坑深为100μm 的试验件大约降低了45%,而250 μm 深的凹坑为65%).Zhou 和 Turnbull (2001)研究了几种汽轮机叶片12Cr 钢中腐蚀坑的影响,他们观察到在100 ℃空气中250 μm 腐蚀坑的疲劳强度降低了52%.如图9(c)和图9(d)所示,Gabb 等(2010)统计发现在双对数坐标下,疲劳寿命随腐蚀坑尺寸 (深度、宽度和面积) 的增加而线性下降.

图9 热腐蚀对高温合金疲劳寿命的影响规律.(a) 704 °C 处光棒和热腐蚀试验件的疲劳寿命与应变范围(Telesman et al.2016),(b) Franklin 等在不同腐蚀环境下的试验结果(Franklin &Nelson,1981),(c)腐蚀坑深度和宽度尺寸对疲劳寿命的影响,(d)腐蚀坑面积尺寸对疲劳寿命的影响(Gabb et al.2010)

腐蚀坑周围较高的应力集中有利于裂纹成核,缩短了疲劳裂纹的萌生寿命,且腐蚀环境可促进因腐蚀坑形成而萌生的裂纹扩展速率.显然,腐蚀坑引起的应力集中对材料的抗疲劳性能有不利影响,且随着应力强度因子的增大疲劳寿命降低.值得注意的是,造成裂纹萌生临界腐蚀坑尺寸通常很小 (微米尺度).因此,有可能在检测到缺陷之前,局部的腐蚀坑达到临界尺寸并导致结构的最终失效断裂.因此,在分析热端部件的热腐蚀疲劳寿命时,必须要考虑外加载荷、实际环境等因素的综合影响.

4 低温热腐蚀与疲劳耦合损伤演化过程

在预测航空发动机热端部件的抗腐蚀设计寿命时,了解热腐蚀疲劳过程中不同阶段发生的临界条件至关重要.娄学明等(2008)、郭建亭等(Jianting et al.1984,1983)以及张源虎等(1995,1994)分别研究了热腐蚀对高温合金拉伸、疲劳和蠕变性能的弱化规律和损伤机理;2010年后针对航空发动机涡轮叶片和涡轮盘材料,北航杨晓光研究团队(Li et al.2016,2018;Yang et al.2015)、NASA 格伦研究中心的Nesbitt 和 Draper (2016)等开展了热腐蚀与疲劳耦合作用下的机理性和规律性试验研究.在其他行业中,不少研究者针对腐蚀与疲劳耦合损伤演化行为开展了一定研究.其中,Arunachalam 和 Fawaz (2016)、Turnbull 和 Zhou (2012)、Rajabipour 和 Melchers (2015)等分别针对飞机机身铝合金、汽轮机叶片钢、管道钢等材料开展了研究.

根据当前腐蚀疲劳的研究,低温热腐蚀损伤演化过程可分为腐蚀缺陷的萌生、生长、热腐蚀缺陷到小裂纹的转变、小裂纹扩展、长裂纹扩展以及断裂等6 个阶段 (图10).在腐蚀坑转变为疲劳裂纹之前,其演化过程可分为萌生和生长两个阶段.在第二阶段,腐蚀坑可能以亚稳定或稳定的方式生长(Al Ameri et al.2015).但是也有学者将腐蚀坑生长分为发生在钝化膜上的过程、发生在钝化膜内的过程、亚稳态坑的形成和稳定的坑生长四个阶段(Szklarska-Smialowska 1999).虽然坑形核、亚稳态坑生长和稳定坑生长是不同的过程,但它们的萌生机制是相同的(Cheng &Luo 1999),即表面膜破裂.这些局部缺陷 (腐蚀坑) 增加了裂纹扩展驱动力,从而导致材料在循环载荷下的过早断裂.Frankel (1998)将引起腐蚀坑产生的膜破裂机理分为钝化膜穿透、膜破裂和吸附.当低温热腐蚀坑生长至临界尺寸,小裂纹萌生并扩展,在一定的循环加载后转变为长裂纹,随着裂纹扩展至失稳尺寸发生断裂.下面将具体以每个阶段展开论述.

图10 低温热腐蚀疲劳损伤演化全过程示意图(Draper 2011)

4.1 腐蚀坑的萌生与生长阶段

腐蚀坑的萌生与扩展既与其中的电化学机制有关,也与循环载荷作用有关(Sriraman &Pidaparti 2009).Liao 等(2010)采用立方根幂定律来描述腐蚀坑的生长速率

式中,d为最大坑深,t为时间,C为与材料性能和环境组合有关的参数.

Chan 等(2016)认为当Na2SO4盐沉积在合金的表面时意味着热腐蚀损伤的开始.基于试验观察结果,NiSO4层的形成遵循抛物线规律,且当NiSO4达到临界厚度时认为腐蚀坑萌生完成(Kofstad &Åkesson 1979).萌生时间ti由下式给出

式中,XN*iSO4为NiSO4的临界厚度,QS为NiSO4形成的活化能,kSO为速率常数.腐蚀坑萌生后,其深度d和宽度w根据下式得出(Chan et al.2013)

式中,A1,A2,n1和n2是经验常数;d0和w0分别是初始坑深和坑宽,tp是腐蚀坑的生长时间,γ1和γ2是经验常数.参数A1和A2与坑生长过程相关的电化学机制有关.从式(2)可以看出腐蚀坑的萌生完全是电化学机制控制,而在生长阶段其尺寸由电化学和应力加载共同主导.当腐蚀坑生长到一定的尺寸后,随着应力集中效应的不断增加,在循环应力的作用下裂纹在腐蚀坑处萌生,随后裂纹扩展逐渐占据主导.

4.2 腐蚀坑的相互作用

Nesbitt 和Draper(2016)研究了700℃下LSHR 合金盘的低温热腐蚀.对合金进行预腐蚀后,观察到如图11(a)的合金表面出现单个孤立坑、聚结坑以及重叠坑三个不同形貌区域.其中腐蚀坑周围区域中的晶界被优先侵蚀,如图11(b).也有文献(Gabb et al.2010)观察到热腐蚀元素在晶界扩散,同时在循环载荷作用下裂纹沿着连接到腐蚀坑表面的晶界开始萌生.一般来说,Mo和W 元素对合金的抗热腐蚀性能是不利的,而Cr 元素一般是有益的(Draper 2011).虽然坑底的化学反应可能很复杂,但图11(d)显示坑底仅有γ’相存在,这表明γ 基体最先被侵蚀(Nesbitt &Draper 2016).

图11 腐蚀坑的SEM 图像.(a)热腐蚀的表面腐蚀坑形貌和(b)局部区域放大的图像,(c)孤立腐蚀坑的分布区域以及(d)单个腐蚀坑的放大形貌(Nesbitt &Draper 2016)

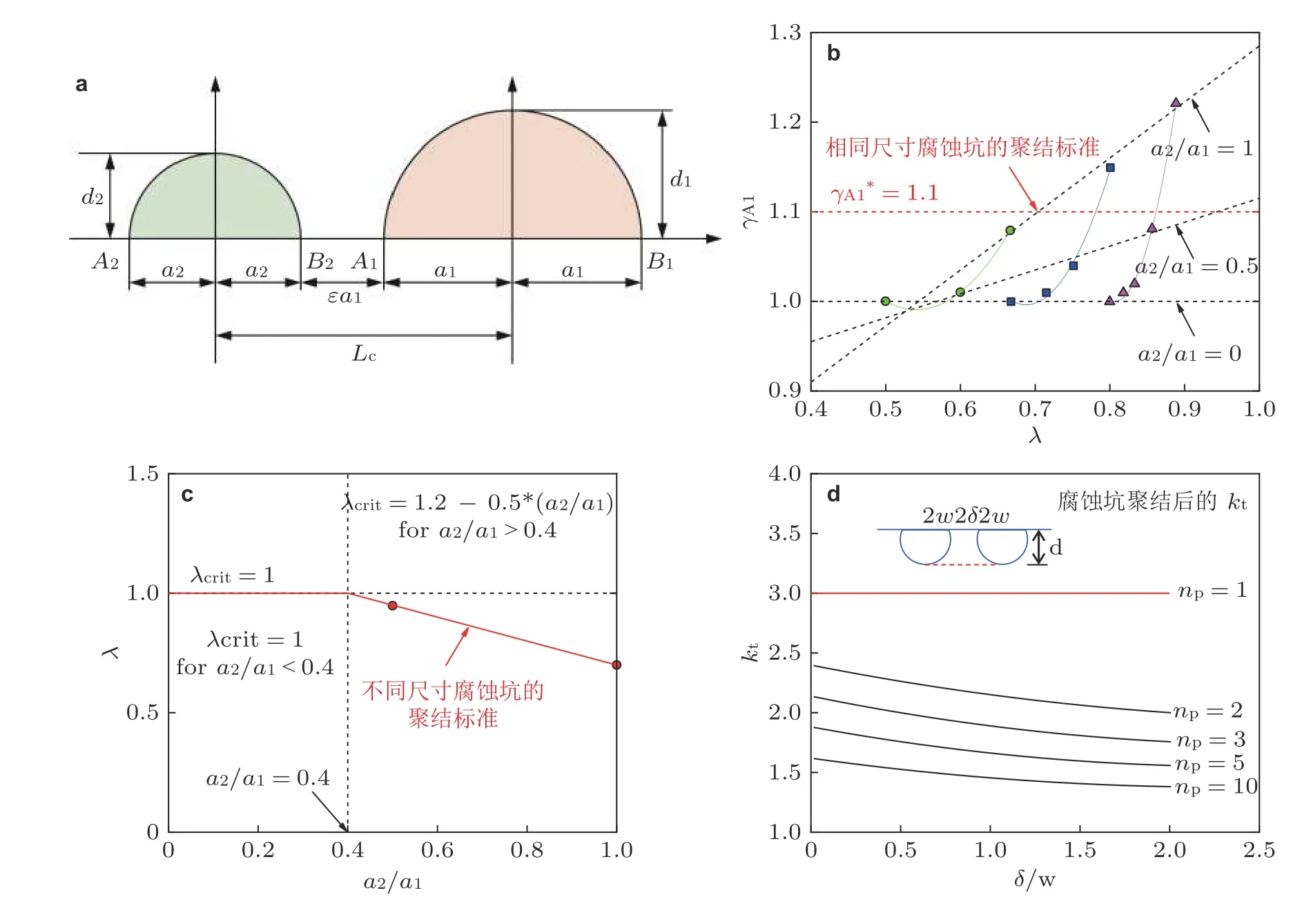

由于腐蚀坑在生长过程中有很大概率与相邻腐蚀坑合并,使其尺寸增加,最终导致疲劳裂纹成核时间缩短 (Sankaran et al.2001).因此,腐蚀坑的相互聚结效应是影响腐蚀疲劳寿命的重要因素.Chan 等(2020b)采用长度、深度分别为2ai和bi的半球形微裂纹 (i=1 或2) 来表示两个尺度不同的腐蚀坑,以此研究多个腐蚀坑的相互影响,如图12(a)所示.图12(b)中显示了由于腐蚀坑尖端B2引起的腐蚀坑尖端A1的相互作用参数γA1,即为尖端B2处的应力强度因子与尖端A1处的应力强度因子之比的函数.同时,由于腐蚀坑间距 (Lc) 是控制多个腐蚀坑相互作用的重要参数,因此,在Chan 等编制的HOTPITS 中采用了临界间距λ作为腐蚀坑聚结的判据.λ定义为

式中,a1,a2和ε等分别在图12(a)所示中定义.在HOTPITS(涡轮盘概率损伤容限软件DERWIN中的低温热腐蚀概率寿命分析模块)中,对于两个等尺寸腐蚀坑 (a2/a1=1) 的聚结选择λ的临界值为0.7,对应于γA1=1.1 的临界值.如图12(b)中红色虚线所示,其与a2/a1=1 的交点对应于它们的聚结标准.将不同尺寸的腐蚀坑聚结标准绘制在图12(c)中,则可以得到两个不同尺寸的腐蚀坑发生聚结时的标准

上述标准用于处理不同a2/a1值的不等尺寸腐蚀坑的聚结.如图12(d),聚结后腐蚀坑的深度为合并之前较大坑的深度b1,聚结腐蚀坑的宽度为聚结之前两个坑的宽度之和加上两个腐蚀坑的间距,即为2a1+2a2+εa1.而合并之后腐蚀坑的应力集中系数可由式(6)得到

图12 Chan 等(2020b)提出的腐蚀坑聚结模型.(a)两个不同表面长度 (2a1 和2a2) 和深度 (d1 和d2) 的半圆形腐蚀坑相互作用示意图;(b)不同腐蚀坑尺寸的间距和相互影响作用的关系;(c)不同尺寸腐蚀坑的聚结标准;(d)聚结后腐蚀坑的等效尺寸

4.3 腐蚀坑到裂纹的转变阶段

腐蚀疲劳裂纹一般是从最大应力集中的位置即腐蚀坑处开始的,因此,腐蚀坑向裂纹转变必然存在一个临界的腐蚀坑尺寸.腐蚀坑向疲劳裂纹转变是一个非常重要的研究领域,因为这一过程将腐蚀坑形核生长的电化学机制与断裂力学中关于疲劳裂纹扩展的信息联系起来.在疲劳裂纹从腐蚀坑处萌生后,热腐蚀环境将继续在裂纹的扩展过程中起作用(Mahobia et al.2014).

在腐蚀坑向疲劳裂纹的转变过程中,裂纹成核是由腐蚀坑生长和裂纹扩展之间的竞争来决定的.腐蚀坑向裂纹转变与否的判定标准最早是由Kondo (1989)提出的.该模型认为腐蚀坑深度必须大于临界值且裂纹扩展速率应大于腐蚀坑生长速率.在此基础上,1998年Wei(1998)提出了腐蚀坑向疲劳裂纹转变所需的两个判定标准: (1) 应力强度因子范围ΔK必须超过等效裂纹的应力强度因子范围门槛值ΔKth;(2) 疲劳裂纹扩展速率(da/dt)crack必须超过腐蚀坑生长速率(da/dt)pit.上述两个判定标准如式(7)所示.在HOTPITS 中腐蚀坑到裂纹的转变也是采用了这两个判定标准(Chan et al.2020a)

第一个判定标准通过将腐蚀坑的尺寸变化和应力强度因子门槛值联立起来得出腐蚀坑的临界尺寸;而第二个判定标准通过将腐蚀坑生长的驱动力和疲劳裂纹扩展的驱动力与断裂力学参数 (如裂纹尺寸和应力强度因子) 联系起来,得到了两者之间的竞争关系.值得注意的是该模型存在两个假设: (1) 腐蚀坑和裂纹在转变处具有可比性,并且线弹性断裂力学适用于小裂纹的形成;(2) 裂纹总是从坑底萌生.当然,对于第二个假设,一些腐蚀疲劳的试验研究(Ebara 2010,Burns et al.2011)已经观察到在坑底萌生,然而也有报道(Turnbull et al.2009,Rokhlin et al.1999,Schönbauer et al.2014)称在坑口位置处萌生.故对于萌生于坑口的疲劳裂纹来说,Kondo提出的判定标准无效的.Evans 等(2018)认为在坑口区域观察到局部应变是裂纹产生的原因,因此,将试验测得的εth作为裂纹萌生的门槛应变值.其中,εth是材料固有特性,与外加载荷无关.

4.4 小裂纹扩展阶段

众所周知,材料的疲劳断裂过程被认为是裂纹萌生和裂纹扩展两个独立的过程,且裂纹的萌生阶段占据了大部分的疲劳寿命.然而,随着检测手段的发展,人们在更加微观的尺度下发现了不同于长裂纹扩展规律的小裂纹效应.研究表明表面缺陷 (约为5 μm 至10 μm) 引起的小裂纹扩展占疲劳总寿命的50%至90%(Mitchell &Landgraf 1992).自20世纪70年代末以来,国内外疲劳断裂界对小裂纹的扩展行为以及疲劳全寿命预测的可行性进行了系统且深入地研究(Piascik et al.1994,Haddad et al.1979,El Haddad et al.1979b).虽然将断裂力学应用于裂纹扩展阶段取得了较大的成功,但由于小裂纹的扩展表现出不同于长裂纹的特殊性,使得基于线弹性断裂力学理论模型不能直接用于小裂纹扩展寿命的分析预测(Hudak 1981).故传统上将小裂纹定义为不满足线弹性断裂力学约束条件的裂纹(洪友士和方飚 1993).另外,也有学者以实际尺寸来区分小裂纹效应,如Miller(1991,1993)认为长度尺寸小于0.5 mm 的裂纹为小裂纹,大于0.5~1 mm 的裂纹尺寸为长裂纹.在小裂纹扩展阶段,除了材料的化学成分、微观结构等之外,裂纹尖端的腐蚀性元素浓度也不可忽略(Murtaza &Akid 1996).因此,有必要对腐蚀疲劳小裂纹扩展行为开展深入分析.

Piascik(1999)对7075 铝合金表面腐蚀疲劳小裂纹扩展特性进行了系统的研究,结果发现暴露在NaCl 盐水中的小裂纹以及长裂纹扩展速率都增加了约3 倍.Chanyathunyaroj 等(2020)发现3.5%NaCl 溶液会在6061 铝合金表面产生腐蚀坑,在疲劳加载期间腐蚀坑会迅速促进小裂纹的形核,这些小裂纹被认为是导致疲劳提前失效的重要因素.为有效避免腐蚀疲劳小裂纹扩展阶段的复杂和理论建模的困难,Zhang 等(2021)基于等效初始缺陷尺寸的概念将腐蚀坑的形成、生长以及小裂纹扩展过程囊括进长裂纹扩展过程提出了一种改进的疲劳寿命预测模型.Rémy等(2013)用过程区理论描述小裂纹扩展并提出了耦合氧化影响的裂纹扩展速率方程.

目前,针对镍基高温合金材料的热腐蚀疲劳小裂纹扩展行为的研究较少,且存在许多尚待解决的问题.首先,对于热腐蚀疲劳小裂纹扩展的力学机制尚未完全澄清,如热腐蚀引起的裂尖微观形貌改变对裂纹扩展的作用等;其次,小裂纹的扩展严重依赖于初始缺陷形状、晶粒尺寸等材料微结构特征,具有很大的不确定性,使得寿命预测值具有很大的不确定性;最后,在高温和复杂机械载荷作用下,裂纹尖端的应力分布将出现复杂的变化(如应力松弛等),这将导致疲劳裂纹及其驱动力的表征方法等存在难点和挑战.

4.5 长裂纹扩展阶段

腐蚀疲劳小裂纹扩展到一定尺寸后就开始了疲劳长裂纹的扩展阶段.目前针对腐蚀环境下的长裂纹扩展研究方法普遍采用的是对Paris 公式(Paris &Erdogan 1963)以及对Forman 方程的修正.例如Wang(2008)和Liu 等(2019)提到的腐蚀-钝化-断裂模型就是对Paris 定律的修正.假设裂纹尖端为脆性断裂,因此该模型在线性弹性断裂力学中适用于裂纹扩展稳定阶段.腐蚀疲劳裂纹扩展包括两部分: 即由疲劳引起的裂纹扩展以及由裂纹尖端的腐蚀溶解引起的额外扩展量.

式中,Bcf和ΔKthcf分别为腐蚀疲劳裂纹扩展系数和门槛值.该模型可以定量描述材料在腐蚀环境下疲劳扩展速率的一般规律,可适用于腐蚀疲劳裂纹扩展稳定阶段.

对于在腐蚀环境下的长裂纹扩展行为可以分为循环相关和时间相关的裂纹扩展.一般而言,腐蚀疲劳裂纹扩展速率(da/dN)CF可以表示为(Chan et al.2013,2014)

式中,da/dN和da/dt分别表示循环相关和时间相关的裂纹扩展速率,F表示疲劳,C表示腐蚀,CF表示腐蚀疲劳;dt/dN=1/f表示每个疲劳循环的腐蚀时间.与循环相关的裂纹扩展通常用Paris 定律方程描述,分别如下

式中,A和n为经验常数;Bo和m为经验常数;Q为活化能.

众所周知,腐蚀环境对裂纹扩展具有不利的影响作用(Hu et al.2021).Misak 等(2013)通过试验发现,氢脆效应会导致盐水环境中裂纹扩展速率比空气环境中裂纹扩展速率高.这是因为腐蚀效应会在裂纹尖端形成一个保护性的氧化层,造成材料的断裂韧性发生一定程度的退化.同时在裂纹扩展的早期阶段,需要多次疲劳循环才能扩展裂纹.因此,这将导致腐蚀环境下裂纹的扩展行为变的复杂且难以预测.Van Orden &Pettit (1975)的研究发现在干燥空气、潮湿空气、污水和盐水等各种试验环境下7050 铝合金的疲劳裂纹扩展速率依次增加.然而Paris 定律本身并没有将裂纹扩展行为与断裂韧性退化联系起来.因此,Cheng 和Chen(2017b,2017a,2018)等的腐蚀疲劳模型对Forman 方程进行了修正,并将阳极溶解与氢脆模型集成在断裂力学框架内

在上述模型中,假设氢的扩散是应力驱动的,因此遵循裂纹尖端附近的局部应力梯度.首先,定义了三种断裂韧性: 即KIN(非侵蚀环境中的固有断裂韧性)、KIH(在氢气环境下获得的饱和断裂韧性) 和KIE(最终断裂韧性).此外,他们根据侵蚀环境下的裂纹扩展曲线特点将其分为3 个阶段.在第I 阶段,氢通过扩散输送到裂纹尖端加速了疲劳裂纹扩展;当裂纹扩展速率超过氢输送速率时裂纹扩展阻力增加,这预示着第II 阶段的开始,且此后的裂纹扩展速率和氢元素输送速率之间达到平衡,裂纹扩展曲线出现平台;在第III 阶段,应力强度因子将逼近平衡断裂韧性KIE.Kt为连接前两个阶段的过渡应力强度因子,对应于腐蚀疲劳裂纹扩展曲线中的转变点.随着在热腐蚀环境下的持续加载,裂纹不断向前扩展.当长裂纹扩展至临界裂纹长度时预示着长裂纹扩展阶段的结束,随之部件发生失效甚至断裂.

5 热腐蚀疲劳寿命预测方法

在现有公开文献中,针对航空发动机材料或结构的低温热腐蚀疲劳寿命预测方法并不多见.可供参考的是针对铝合金、钢等材料的腐蚀疲劳寿命预测方法.热端部件材料或结构的低温热腐蚀疲劳与铝合金、钢等的腐蚀疲劳有相同之处,那就是均会在材料表面形成腐蚀坑.当前针对腐蚀环境下材料的疲劳寿命建模方法研究已有不少研究成果(Lukaszewicz et al.2015,El Haddad et al.1979a,Vormwald &Seeger 2007,Rémy et al.2013),归纳总结起来主要有唯象模型、损伤力学模型和断裂力学模型等(Amiri et al.2015,Hu et al.2011).此外在数据科学领域,基于机器学习方法的疲劳寿命预测在近几年也引起了相关学者的关注.

5.1 基于唯象模型的腐蚀疲劳寿命预测方法

最常见的方法是构建考虑热腐蚀影响的修正模型,如腐蚀缺陷形态特征与疲劳寿命之间的关系或者修正的S-N 曲线.Gabb 等(2010)通过统计方式建立了涡轮盘材料ME3 合金表面热腐蚀坑尺寸与剩余疲劳寿命的关系

式中,a和n分别为拟合影响系数和指数,根据试验数据拟合得到;Nf为疲劳寿命;A代表腐蚀坑的尺寸 (宽度、深度和面积),根据式(13)可以建立腐蚀坑尺寸和寿命的关系.Sriraman &Pidaparti (2010)发现在较大外加载荷作用下,即使从相对较小的腐蚀坑中也可以快速地萌生裂纹,因此,构建了腐蚀坑尺寸、外加载荷大小与腐蚀坑处裂纹萌生寿命的关联模型

式中,采用Cσa的形式将外加载荷的影响引入方程中;M,n和ρ分别为原子质量、金属化合价和密度;F为法拉第常数;Ip为点蚀电流,f为加载频率;而临界坑尺寸ap则由下式可得到

式中,Kt为腐蚀坑处的应力集中系数,ΔKth为应力强度因子范围门槛值.上述研究所用的具体分析模型虽然不同,但都是引入能够反映热腐蚀缺陷尺寸的参数 (如缺陷的宽度、深度等),这导致无法反映热腐蚀疲劳耦合作用下的损伤演化规律.

吴欣强等 (2011),Zhang 等 (2019b)为了研究核级不锈钢在高温高压循环水腐蚀环境中的疲劳寿命,通过引入环境因子提出了一种唯象的腐蚀疲劳寿命设计模型,如下

式中,Xl,X2,···.Xn代表不同的环境因子,P和Q为方程系数,εa表示应变幅值,Nf为腐蚀疲劳寿命,B和C是材料常数.基于环境疲劳修正因子法,Tan 等(2020)主要通过考虑了应变速率、温度和溶解氧浓度的影响,提出了核级奥氏体不锈钢在高温加压水环境中的腐蚀疲劳模型.他们并将环境疲劳修正因子 (Fen) 植入了空气中的疲劳设计曲线中.Fen为空气中的疲劳寿命除以相同应变幅下的高温高压水环境中的疲劳寿命而获得的值,即

Fen可用于评估合金在腐蚀环境下的疲劳损伤.

本文作者所在研究团队Li 等 (2021)将低温热腐蚀坑视为缺口,基于FGH96 合金提出了一种新的考虑热腐蚀和非均匀应力场影响的腐蚀疲劳寿命估算方法.通过将定义的有效应变幅引入Manson-Coffin-Basquin,Morrow,SWT 和Walker 模型,估算了从腐蚀坑形成到最终断裂的疲劳寿命

式中,σmaxΔεa为缺口试验件的最大SWT 参数,方程左边是通过权函数修正的临界距离法得到的有效应变范围,右边为传统的Manson-Coffin-Basquin,Morrow,SWT 和Walker 模型.通过式(18)-式(21)即可准确估算低温热腐蚀疲劳寿命.

虽然唯象模型能够较为精准的预测热腐蚀疲劳寿命,但是,也存在如下不足: (1) 在阐述热腐蚀损伤过程中的物理机制方面并不十分严格,唯象模型没有考虑腐蚀疲劳过程中涉及到的电化学机制、腐蚀坑与裂纹的竞争准则以及小裂纹和长裂纹扩展等复杂损伤机理;(2) 热腐蚀环境中影响高温合金疲劳行为的因素很多,因此需要在唯象模型中考虑更多的参量,这将导致求解繁琐、计算难度大;(3) 唯象模型往往需要大量的材料、测试和时间才能获得可靠的寿命曲线,造成经济与时间成本的升高.

5.2 基于损伤力学的腐蚀疲劳寿命预测方法

基于损伤力学的寿命预测方法可以通过材料的损伤状态来描述微观缺陷的萌生和生长以及材料的断裂行为(Jie et al.2018).基于损伤力学的寿命建模方法关键是定义损伤变量、建立损伤演化方程和损伤准则.Jie 等(2018)定义了一个基于裂纹尺寸的损伤变量,用来描述焊接接头的腐蚀疲劳损伤演化过程.为了充分研究腐蚀与疲劳的耦合效应,根据Sun(2018)建立的损伤力学模型,Zheng &Wang (2020)提出了一种基于损伤力学的方法来模拟材料在腐蚀与疲劳耦合下的损伤演化.其中,如图13所示将DCF定义为有效半径的损失

式中,R为材料横截面的初始半径、Re为有效半径、Rl=R1l+R2l为有效半径损失,如图13所示.R1l为腐蚀与疲劳耦合引起的缺陷尺寸,即腐蚀坑生长阶段的坑深度或裂纹扩展阶段的裂纹长度.R2l为由于未被腐蚀的循环应力作用内部的裂纹长度.根据文献(Li &Akid 2013),在坑生长阶段坑深随时间变化规律由方程(23)得到

图13 基于损伤力学的腐蚀疲劳损伤模型定义示意图(Zheng &Wang 2020)

式中,ac和bc为与腐蚀环境有关的模型参数.根据Turnbull 等 (2008)提出的模型可以得到裂纹扩展阶段腐蚀疲劳裂纹的扩展速率模型

式中,C,p和q为与材料特性和腐蚀环境有关的模型参数,ΔS为应力范围,通过对方程(24)积分即可得到裂纹的长度.采用式(7)中的第二个判据可得到腐蚀坑到裂纹转变的临界尺寸Xc和时间点tp为

根据文献(Chaboche,1981)可以得到Df:

式中,μ、M0和B为模型参数,N为荷载循环数.联立式(22)~式(26)可以得到DCF为

在此之外,也有学者(Sun 2018,Zheng &Wang 2020)基于上述连续损伤力学理论模拟了材料在腐蚀与疲劳耦合下损伤演变规律并建立了相应的腐蚀疲劳寿命预测方法.Han 等(2019)在考虑腐蚀疲劳耦合损伤影响的基础之上提出了一种基于损伤演化规律的腐蚀疲劳寿命预测叠加模型

式中,D,Dc,Dscc和Df分别为腐蚀疲劳损伤、腐蚀损伤、平均应力引起的应力腐蚀损伤和应力幅引起的疲劳损伤;t为时间,N为循环次数,T0为循环周期

式中,c0为无应力状态下的损伤累积因子;m为腐蚀损伤的累积指数;σ0和σa分别为平均应力和应力幅;c1(σ0+σa)α为应力对腐蚀损伤的加速效应;α和ζ为与材料相关的常数;cscc为应力腐蚀损伤的累积因子;μ和ξ为试验常数;M(σ0)为与平均应力相关的材料参数;H0为应力腐蚀损伤的激活函数,可以表示为

式中,σscc是应力腐蚀的名义门槛值应力.

虽然基于损伤力学模型可以对腐蚀疲劳寿命进行较为精准的预测,但不难发现腐蚀损伤参量的定义跟几何结构密切相关,且一般适用于简单结构.因此,基于损伤力学的腐蚀疲劳寿命预测方法在复杂几何结构中的适用性有待进一步探索.

5.3 基于断裂力学的腐蚀疲劳寿命预测方法

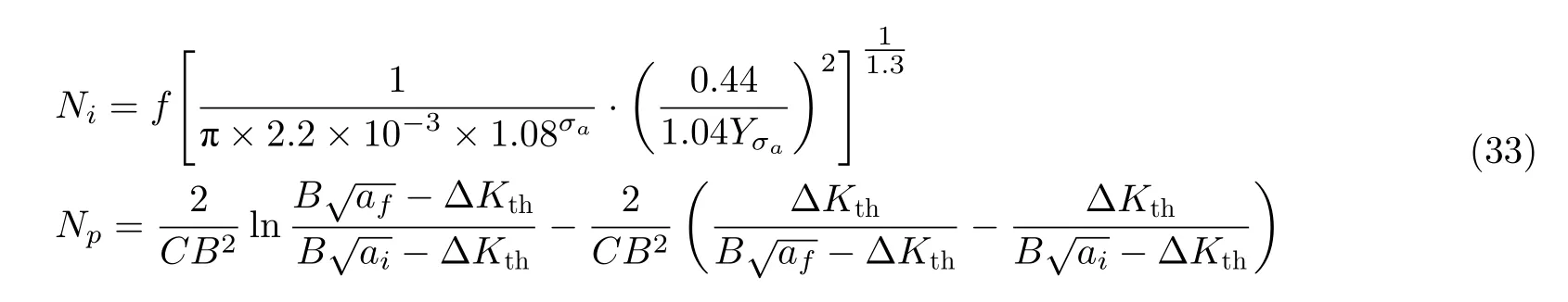

对于热腐蚀环境下的热端部件,高温腐蚀环境下的开裂成为关键的考虑因素.因此,可以基于断裂力学构建热腐蚀疲劳寿命预测方法,并由此发展出可应用于工程的损伤容限设计方法.如Chan 等(2014)提出了一种时间相关的裂纹扩展模型用于处理氧化/腐蚀、疲劳和蠕变等耦合作用下的裂纹扩展行为.Nan 等 (2008)认为腐蚀坑生长至裂纹萌生临界尺寸的时间占总寿命的70%~80%,其提出的疲劳寿命模型包括腐蚀坑生长Ni和裂纹扩展Np两个疲劳寿命模型,计算公式如下

式中,f为加载频率,ai为初始裂纹长度,af为合金失效时的裂纹长度,C和B为常数.

Khan 和Younas(1996)研究了基于局部应变和线弹性断裂力学概念的裂纹萌生与扩展模型.其核心思想是利用应变和寿命的关系估算腐蚀疲劳裂纹萌生寿命,并采用Paris 公式估算腐蚀疲劳裂纹扩展寿命

式中,σ′f为疲劳强度系数,σ0为平均应力,C和m为表征材料抗裂纹扩展能力的材料常数,ai和af分别为初始和最终的裂纹长度,Kc为材料的断裂韧性,总寿命由裂纹萌生寿命Ni和裂纹扩展寿命Np组成.

Chen 等(2018)提出了一种新的等效表面缺陷模型.该模型利用最大腐蚀程度和腐蚀坑的纵横比来定量描述腐蚀对疲劳寿命预测的影响,可用于腐蚀疲劳萌生和扩展寿命预测.其中,裂纹萌生寿命Ni由裂纹成核寿命Nn和小裂纹扩展寿命Nps组成.因此,总寿命Nf可以计算如下

式中,G和E分别为为剪切模量和弹性模量,S为应力幅,a0为表面缺陷尺寸,ΔKth为应力强度因子范围的门槛值,Se是疲劳强度,asc是转变点的临界裂纹深度 (超过该深度裂纹从小裂纹扩展过渡到长裂纹扩展),β是几何常数,C和m是疲劳裂纹扩展参数,a是疲劳裂纹尺寸,N是疲劳循环数,ΔK和KC分别是应力强度因子和断裂韧性.

上述Nan 等 (2008)、Khan 和Younas(1996)、Chen 等(2018)的研究中均将腐蚀坑当作缺陷来处理,而忽略了腐蚀对裂纹扩展驱动力、扩展速率等的影响.Pao 等(2000)的研究表明,腐蚀除了将疲劳寿命降低了2 到3 倍,还使得裂纹萌生门槛值降低了约50%.此外,不同环境对几种高强度铝合金裂纹扩展速率的影响已经在文献(Khobaib et al.1981,Holroyd &Hardie,1983)中有所报道,结果均表明腐蚀环境相对于空气环境有更高的裂纹扩展速率.

为了避免上述局限性,Zhang 等(2019a)在关键缺陷萌生阶段采用法拉第定律来描述点蚀过程,其中利用点蚀电流来反映不同腐蚀环境下的点蚀速率.在模拟裂纹扩展阶段时,先采用了NASA 提出的NASGRO 方程替代疲劳极限修正的Paris 公式,然后再根据疲劳极限确定点蚀缺陷的临界尺寸

式中,B、masp和Cp为材料常数,Ip为与环境相关的点蚀电流,ac为临界坑尺寸,tc为循环周期,ΔK和Kmax为与应力范围和应力比相关的参数,ΔKthr为疲劳极限下降时的应力强度因子范围,D和m为材料常数,A为断裂韧性,ai为几何因子,取决于应力范围、应力比、厚度、点蚀速率和疲劳裂纹扩展速率.式(36)由三项组成: 第一项中的点蚀是唯一的驱动力;第二项假设在tc时间内点蚀和疲劳效应都是裂纹扩展的驱动力并相互竞争;第三项表明较高的应力范围加速了点蚀过程,随后疲劳成为裂纹扩展的主要驱动力.因此,在腐蚀和疲劳过程中该部分的时间周期tc将受到上述因素的影响.

由于腐蚀疲劳受许多关键因素的影响,造成该过程高度复杂.在实际情况下,腐蚀过程可能会给坑的形态带来不确定性,但是,目前的大多数研究假设腐蚀模式为单个孤立坑.因此,为了更加接近航空发动机热端部件的热腐蚀损伤特征,需要对多个腐蚀坑以及腐蚀的形态开展进一步的研究.由于Ishihara 等的模型依赖于长裂纹门槛值 (ΔKth),故并不适用于小裂纹.在小裂纹萌生后,坑周围的局部应变诱导的塑性导致了线弹性条件的破坏(Larrosa et al.,2018),因此,使用线弹性断裂力学来处理裂纹萌生和扩展存在适用性问题.

5.4 基于机器学习的腐蚀疲劳寿命预测方法

近年来机器学习方法在各个领域的设计、制造和维护中发挥着越来越重要的作用.数据驱动的机器学习建模方法引起了人们的广泛关注.基于统计理论的机器学习可以在小样本的条件下获得较好的预测结果,且泛化能力强,对具有相同分布特征的样本具有较好的预测能力.由于机器学习方法简单,且无需考虑复杂机理,在实际工程应用中潜力巨大,这为热腐蚀疲劳寿命预测提供了新的思路.因此,建立基于人工智能 (artificial intelligence,AI) 和大数据的腐蚀疲劳损伤演化模型,对于实现航空发动机热端部件精确的寿命预测具有重要意义,也是未来极其重要的发展方向.

当前的研究工作趋向于将机器学习方法应用于腐蚀疲劳剩余寿命评估研究.Feng 等(2022)将机器学习和有限元分析相结合,建立了腐蚀作用下桥梁缆索损伤检测的替代模型,以估算缆索的剩余寿命.一旦获得实时监测数据,所提出的替代模型可以更快速、灵活地诊断和评估电缆损坏,以指导桥梁的养护.Diao 等(2021)以低合金钢的化学成分和环境特征为输入变量,基于机器学习的随机森林算法建立了腐蚀速率预测模型,显示了良好的预测精度.Chou 等(2017)通过研究许多预测点蚀风险和腐蚀速率的人工智能模型,如基于人工神经网络、支持向量机/支持向量回归、分类回归树以及线性回归的预测模型,评估了机器学习算法在提高预测点蚀风险准确性方面的效果.对于腐蚀环境下的裂纹扩展规律,Haque &Sudhakar (2001)采用人工神经网络模型通过训练不同ΔK的数据来预测腐蚀疲劳裂纹扩展速率,为双相钢的腐蚀-疲劳裂纹扩展提供了较为可靠的预测.Cheng 等(1999)的腐蚀疲劳寿命模型不需要各种材料和环境参数,只需要测量过程中的裂纹长度a和循环数N之间的关系即可.该机器学习模型可以在线监测腐蚀疲劳裂纹扩展数据,对工程应用具有一定的现实意义.

此外,通过收集ME3 合金的低温热腐蚀疲劳数据(Gabb et al.2010),基于支持向量回归算法提出了一种新的腐蚀疲劳寿命预测模型.该模型以腐蚀坑尺寸、温度、应变范围等参数作为模型输入变量,且采用无量纲化的方法消除了材料类型对模型参数的影响,使得模型能够预测不同类型合金在不同载荷条件下的腐蚀疲劳寿命.由图14可知,该模型的预测精度高于传统模型,且适用于不同类型合金及其载荷和环境.对于评估腐蚀环境中航空发动机高温结构的腐蚀疲劳损伤具有一定的工程指导意义.然而,机器学习模型的有效性在很大程度上取决于足够的可用输入数据,只有较为完整且相关性较好的数据集才有助于建立精确的腐蚀疲劳寿命预测机器学习模型.

图14 基于支持向量回归模型的腐蚀疲劳寿命预测结果(Gabb et al.2010)

6 考虑损伤演化全过程的分段式腐蚀疲劳寿命预测模型

正如第4 节所述,低温型热腐蚀全疲劳寿命可由腐蚀坑萌生tpn、腐蚀坑生长tpg、小裂纹扩展tsc、长裂纹扩展tlc四部分累加组成

式中,Ni代表热腐蚀对应阶段的循环寿命,而ti则代表经历的相应时间,f为相应的加载频率.低温热腐蚀的疲劳全寿命可由式(37)计算得出.

6.1 简单的两阶段腐蚀疲劳寿命模型

针对飞机铝合金结构中的圆形铆钉孔的腐蚀疲劳问题,Harlow &Wei (1994)基于铝合金在水环境中的点蚀行为提出了三阶段的腐蚀疲劳全寿命模型,总疲劳时间tf由下式给出

式中,Kt为圆形铆钉孔处的应力集中系数,a0为初始腐蚀坑半径,tci为腐蚀坑生长到表面裂纹所需的时间,ttc为表面裂纹生长成贯穿裂纹所需的时间,tcg为贯穿裂纹生长到规定的临界长度 (作为失效准则的一部分给出) 所需的时间.裂纹萌生时的腐蚀坑半径aci和贯穿裂纹的长度atc分别为

式中,r0为铆钉孔的半径,v为频率,系数Cc反映了材料性能、微观结构和环境参数.nc表示裂纹扩展速率对驱动力ΔK的力学相关性.这个模型是基于单一腐蚀坑缺陷构建的,即从单个腐蚀坑到表面裂纹的转变,随后扩展为贯穿裂纹的过程.而裂纹扩展由电化学反应控制的点蚀扩展模型和腐蚀疲劳裂纹扩展的幂律关系 (如Paris 定律) 控制.

6.2 考虑小裂纹扩展的四阶段腐蚀疲劳寿命模型

Shi 和Mahadaven(2001b,2001a)提出的概率模型将腐蚀疲劳损伤描述为由六个状态组成:(1) 坑形核;(2) 坑的生长;(3) 从点蚀到疲劳裂纹成核的过渡;(4) 小裂纹生长;(5) 从小裂纹到长裂纹的转变;(6) 长裂纹扩展和断裂.从腐蚀坑的成核到长裂纹扩展最后到断裂,总疲劳寿命可以用以下四个阶段的总和来表示

式中,tpn,tpg,tsc和tlc分别为腐蚀坑的形核时间、生长时间、小裂纹的扩展时间和长裂纹的扩展时间,aci为腐蚀坑临界尺寸

式中,ath为从小裂纹到长裂纹的转变尺寸,af为腐蚀疲劳的临界尺寸,裂纹长度超过该尺寸认为结构发生失效.该模型中应用ΔK来描述腐蚀疲劳小裂纹扩展问题,但ΔK只适用于弹性或小范围屈服情况下的裂纹扩展,而萌生小裂纹尖端的条件是大范围屈服或完全塑性,因此,小裂纹问题超出了线弹性断裂力学评估方法的适用范围,得到的寿命预测结果是值得怀疑的.此外,由于没有考虑腐蚀和机械载荷之间的任何相互作用,腐蚀坑的生长被认为是完全由腐蚀控制的,这将导致对疲劳寿命较为保守地估计.

6.3 考虑环境与机械载荷耦合效应的腐蚀疲劳模型

Sriraman 和Pidaparti (2009)提出了一种基于机理的腐蚀疲劳模型,试图采用综合方法来解决该问题.该模型考虑了腐蚀环境和循环应力的耦合效应,即疲劳载荷会影响点蚀过程.腐蚀疲劳过程由腐蚀坑的萌生和生长 (在循环应力和环境的共同影响下),临界深度尺寸的点蚀裂纹成核 (点蚀到裂纹的转变),小裂纹的扩展以及表示失效的最终长裂纹扩展几个阶段组成.因此,总寿命Nf可由下式给出

式中,Ni和Np分别为裂纹萌生寿命和扩展寿命.腐蚀坑的生长模型以及临界坑尺寸apc分别为

式中,C1和C2分别为小裂纹和长裂纹的疲劳系数,m1和m2分别为对应的疲劳指数,β1和β2分别为对应的裂纹几何因子.小裂纹向长裂纹转变阶段对应的裂纹长度为atr,af为最终破坏的临界裂纹长度.后者是应力幅值和材料断裂韧性Kc的函数.当R=-1 时,Kc可由式(44)计算得出

该模型考虑了疲劳载荷对点蚀的影响,能够较好地预测合金的腐蚀疲劳寿命.然而,他们在模型中将腐蚀坑描述为一个半球,因此未能考虑深宽比对腐蚀坑和腐蚀过程疲劳载荷的影响.

由于腐蚀坑的形态对裂纹萌生寿命预测中的应力集中和应力强度因子有一定的影响.Mao等(2014)提出了一种考虑腐蚀坑纵横比 (图15) 的裂纹萌生寿命预测模型

图15 合金表面腐蚀坑的形貌和尺寸

在λ≥ 1 的情况下

1/2 <λ< 1 的情况下

λ≤ 1/2 的情况下

式中,Q为形状因子,应力集中系数Kt和临界坑尺寸Cth分别为

上述模型通过深宽比为特征来描述腐蚀坑的形貌.尽管有一定程度的简化处理,但是基于12%Cr 不锈钢试验数据(Mu et al.2011)的验证结果表明该模型较Sriraman 和Pidaparti (2010)的预测结果精度有所提高.

6.4 考虑所有阶段的综合确定性腐蚀疲劳寿命模型

腐蚀坑的生长和疲劳裂纹成核控制着腐蚀疲劳的裂纹萌生寿命.Wang 等(2001)认为腐蚀-疲劳相互作用期间点蚀的发展是由包括腐蚀坑成核、生长、坑到裂纹的转变、腐蚀坑的相互连接形成裂纹以及裂纹扩展到最终的失效这一系列过程组成.与腐蚀坑生长阶段相比,腐蚀疲劳中的坑成核过程很少受到关注.在Shi 和Mahadaven (2001a,2001b)提出的腐蚀疲劳全寿命模型中,腐蚀疲劳寿命包括形成临界坑到裂纹转变尺寸 (疲劳导致的坑形核和环境导致的坑生长) 所需的循环和裂纹扩展至失效所需的循环,如下

式中,Nf代表总的失效循环数,为萌生寿命Ni和扩展寿命Np之和.疲劳裂纹萌生寿命模型使用线性累积损伤理论 (liner accumulated damage,LAD) 对点蚀为主的疲劳和腐蚀损伤的贡献进行求和.值得注意的是小裂纹从腐蚀坑处萌生仍需要相当多的循环加载,这是该模型中考虑疲劳裂纹成核的主要原因.

在腐蚀坑生长阶段,坑的尺寸由以下方程确定

式中,M为物质的分子量,n为化合价,F为法拉第常数,ρ为密度,ΔH为活化能,R和T分别为通用气体常数和温度,Ip为点蚀电流系数,t为坑生长到apit的半径所需要的时间.因此,可以得到临界腐蚀坑的尺寸为

式中,a为坑半径,Kt为应力集中系数 (由圆形铆钉孔的应力集中作用产生).而疲劳裂纹萌生模型可由以下式确定

式中,为裂纹萌生所需的循环数,Ws为比断裂能,Δτ为局部剪应力的范围,τf为位错运动需要克服的摩擦应力;A为一个取决于材料性质和初始裂纹类型的函数,由方程(55)确定;G为体积剪切模量,Gi为夹杂物 (腐蚀坑) 的剪切模量,l是为滑带的半长,h为椭圆滑带区域的半短长度,v为泊松比.在该模型中裂纹萌生尺寸被认为是初始坑尺寸a0.ΔσDR为材料在应力比R下的疲劳极限.综合腐蚀坑生长时间和疲劳裂纹萌生寿命,可得到腐蚀疲劳裂纹萌生寿命为

在裂纹扩展阶段,考虑了小裂纹扩展行为的腐蚀疲劳裂纹扩展模型为

由于该模型考虑了腐蚀疲劳过程中包括裂纹成核、生长、小裂纹以及长裂纹扩展的所有阶段,因此对腐蚀疲劳寿命的预测更加全面.值得注意的是,由腐蚀坑转变为为小裂纹仍需要一定的循环次数.因为不同的机制控制每个阶段,故不同阶段需要分别建模.腐蚀坑的生长模型和疲劳裂纹萌生模型中还需要包括其他重要的物理现象,如电化学电位、腐蚀物浓度、应力比以及硬度等.此外,由于对坑内裂纹萌生机理还不是十分清楚,故裂纹萌生阶段存在很大的不确定性.为了更好地预测热腐蚀疲劳寿命,未来尚需做更多的工作来进一步了解随机变量及其在航空发动机热端部件上的热腐蚀疲劳过程中的作用.

当前模型中仅考虑了由点蚀引起的一个损伤部位,而实际的腐蚀过程却涉及多个部位同时损伤.因此未来的工作需要将多部位点蚀损伤分析中纳入多阶段模型,以预测实际结构的热腐蚀概率寿命.Chan 等提出了一套热腐蚀模型用于处理低温热腐蚀过程中硫酸盐的沉积、腐蚀坑的形成、生长以及腐蚀坑向裂纹的转变过程(Chan et al.2016,2020b,2020a).DARWIN 软件中的HOTPITS 模块正是基于上述模型而进行开发的.

7 国内外航空行业抗腐蚀方法

7.1 抗腐蚀材料选择

由于航空发动机服役环境的多变性和载荷的复杂性,从上个世纪80年代开始,先进的燃气涡轮发动机已经逐步将新开发的钛合金、粉末合金、定向凝固铸造合金和单晶铸造合金应用于风扇叶片、涡轮盘以及涡轮叶片之中.通过调控合金中Ti、Al、W、Co、Hf、Cr 等元素的含量使合金强度达到航空发动机零部件所需的要求水平.虽然合金中Al 和Cr 的含量经过调整可以达到满足环境抗性的要求,但造成的后果是高温合金的熔化温度和蠕变强度显著降低.因此,在涡轮叶片的选材上应经过充分的综合考虑,如疲劳、蠕变、热机械疲劳以及热腐蚀抗性等.

为了对航空发动机的压气机结构、涡轮盘、叶片等结构的抗环境性能进行评价,统计了当前国内外相关合金的Cr 和Al 元素的水平,如图16所示.其中,横坐标和纵坐标分别代表Cr 和Al 的含量.随着Cr 和Al 含量的不断升高,表示合金的抗热腐蚀和抗氧化性的不断增强.定向凝固合金DZ38G 和我国一代单晶DD8 由于Cr 含量相对较高而具有较强的抗热腐蚀能力,适用于海洋环境长期运行的发动机涡轮叶片,如舰艇燃气轮机涡轮叶片.普惠公司开发的二代单晶合金PWA1484 主要应用于PW2000,PW4000 和V2500 型号的发动机.Rolls-Royce 开发的CMSX 系列镍基单晶高温合金主要应用于Trent 系列发动机.例如,Trent1000 发动机的涡轮叶片材料为第三代单晶CMSX-10K.此外,RenéN5 作为GE90 和CFM56-7发动机叶片的制造材料,而René142 主要应用于CF6 发动机.可以看到这三种合金的Cr 元素含量相对来说偏低,故其合金的抗热腐蚀性能较低.目前,国内的三代单晶尚处于考核验证阶段,还未进行大量应用.国外四代单晶已经开始试车考核,我国的四代单晶还处于研制阶段.另一方面,由于风扇及压气机的工作温度较低,其遭受的热腐蚀速率相对较低,故选用强度较好且质量较轻的钛铝合金.

图16 航空发动机关键零部件合金的环境抗性评价图

7.2 零件制造

在制造工艺方面,相关的表面处理工艺技术 (如高度抛光、喷砂、喷丸以及涂覆涂层) 已应用于发动机关键部件的抗腐蚀.相关研究表明激光喷丸和常规喷丸表面处理可以改善316L 钢在NaCl 溶液中的点蚀行为(Peyre et al.2000).Rolls-Royce 公司针对热腐蚀疲劳的喷丸强化技术优化的研究表明(Gibson et al.2016),特定的喷丸处理可为720Li 镍基高温合金提供了整体最佳性能.然而,Gabb 等 (2010),Gangloff (2008)在试验室条件下对ME3 合金进行热腐蚀暴露24小时后发现疲劳寿命约降低了96%~98%,如图17所示.喷丸之后的疲劳寿命依然呈现出显著下降的趋势,这表明单独的喷丸工艺并不能完全阻止热腐蚀环境对合金的侵蚀.Bao 等(2022)的研究表明喷丸诱导的压缩残余应力通过降低外加载荷而抑制疲劳裂纹扩展,但其增加的表面粗糙度促进了局部点蚀的发展.总之,经优化后的喷丸工艺可以提高耐腐蚀性.

涂覆保护涂层是抗腐蚀的最有效方法.如图17的结果显示在表面涂覆保护涂层后,合金的疲劳寿命下降得到了明显改善,这是由于带涂层的试验件避免了高温熔融盐与合金基体的直接接触,有效地阻止了腐蚀坑的形成,从而保护基体避免遭受热腐蚀环境的侵蚀.故现阶段重型燃气轮机防止腐蚀的主要方法是通过对热端部件的表面涂覆保护涂层.然而,涂层的尺寸厚度、Cr 元素含量、缺陷形貌以及与基体的结合强度显著影响合金的抗腐蚀性能.因此,需要选择合适的涂层工艺.

图17 涂覆防腐蚀涂层前后经热腐蚀氧化暴露后的ME3 合金疲劳寿命以及微观损伤形貌(Gabb et al.2010,Gangloff 2008).

为了保护涡轮盘免受氧化和热腐蚀攻击,GE,NASA 以及Honeywell Aerospace(Gabb et al.2015;Nesbitt et al.2017,2018,2019,2020)合作开发了一种新的涂层NiCr-Y 以保护这些部件.图18所示研究结果发现,在氧化和热腐蚀环境暴露的情况下虽然带涂层的样品寿命比未带涂层高1.7~2 倍,但无论是否涂覆防腐蚀涂层,合金的疲劳寿命都有所降低,且导致失效的主裂纹总是从表面开始萌生.微观检测发现(Nesbitt et al.2017)涂层中存在的两种表面缺陷(如图18所示的球型喷溅和针孔状缺陷),显著降低了基体合金的疲劳寿命.而诸如高度抛光、湿喷砂以及喷丸强化等处理工艺会改善材料的表面状态而影响抗开裂能力.高度抛光通过提高材料表面光洁度而避免表面裂纹的萌生;喷丸强化会在部件中产生近表面压应力,有利于减少由于表面缺陷造成的表面裂纹.因此在航空发动机热端部件应用防腐蚀涂层技术时需要结合高度抛光、湿喷砂以及喷丸强化等工艺以避免涂层部件疲劳寿命的显著降低.为了提升合金在腐蚀环境下的疲劳寿命,Nesbitt 和Gabb 等在涂覆防腐蚀涂层之前对试验件基体表面进行一系列处理.随后在氧化和热腐蚀暴露之后,系统比较了涂层表面完整性对疲劳寿命的影响.如图18(c)所示,结果表明经过特定的工艺处理,涂层合金的疲劳寿命表现出不同程度的提升.故进行多种处理工艺的有效结合可应用于航空发动机的防腐蚀设计.

图18 (a)涂层表面和(b)纵向截面缺陷形貌;(c)不同工艺处理后的ME3 合金暴露于氧化和热腐蚀环境中的疲劳寿命(Nesbitt et al.2018)

7.3 考虑腐蚀因素的强度设计方法

早期是根据腐蚀环境中获得的大量数据和曲线而进行热端部件的寿命设计方法研究.但是如何使用这些数据的规则却并不十分完善,尤其是在腐蚀环境与循环载荷共同作用的情况下,更造成寿命预测的困难.因此,当时的科研人员认为当时的研究工作不足以构成计算腐蚀疲劳寿命的基础,需要投入大量相关的研究经费.较早涉及到腐蚀相关的设计方法有我国航空行业以及国家军用标准,如飞机结构防腐蚀设计要求(2000)、军用飞机腐蚀防护设计和控制要求(1996)、海军航空装备腐蚀控制要求指南(2004)、航空涡轮喷气和涡轮风扇发动机通用规范(1987)、航空涡轮螺桨和涡轮轴发动机通用规范(1987)以及我国的航空发动机设计手册 (第18 册) 等.事实上,这种方法所用到的参数都是从试验数据中回归出来的,纯粹是唯象的.因此需要在试验室进行大量的疲劳试验,而且通常修改得越精细需要的试验量就越大,这使得寿命预测既昂贵又耗时.而且导致预测的寿命偏保守或者危险,甚至造成灾难性的后果.

对于长期在腐蚀环境下工作的部件,为了不发生应力腐蚀开裂,工作应力应低于材料的应力腐蚀门槛应力σ并有一定的安全裕度.其次,存在初始裂纹部件的应力强度因子应小于材料的应力腐蚀临界应力强度因子,即KI<KISCC,不发生应力腐蚀断裂.最后,对于在腐蚀环境下疲劳强度有所降低的材料,寿命仍应满足低循环疲劳设计准则的要求.然而,对于预计多年内不会出现明显疲劳损伤的热端部件这种方法有严重的局限性,因为它没有考虑热腐蚀和疲劳损伤的相互促进作用,如腐蚀坑的形成造成裂纹的过早萌生.这将严重缩短部件的疲劳寿命,使得这种设计标准不足以保障现代航空发动机的安全性能.

当前国外主要是基于缺陷容限的设计标准.Rolls-Royce 使用特定的操作数据,包括选定的发动机参数、可能的污染物暴露 (城市环境类型和假设的飞行路径) 和起飞条件下的时间,构建了一个特定的腐蚀疲劳寿命模型.腐蚀疲劳寿命模型是另一种风险缓解措施,用于预测腐蚀损伤的预期水平.该研究的目的是识别出有腐蚀风险的航空发动机,以便拆卸和更换叶片,提高机队的可靠性.然而,在研究过程中发现该模型并不能帮助预测腐蚀损伤水平并进一步降低风险,故该腐蚀疲劳寿命模型的相关研究已经停止(2021.Incident Investigation Final Report).

由于缺陷容限寿命预测方法并没有考虑腐蚀环境对裂纹扩展的加速作用,故总体来说预测还是偏危险.当前我国关于航空发动机这方面的设计标准还处于起步阶段,尚无相关的标准可以借鉴.因此,必须首先了解热腐蚀损伤对应力、疲劳寿命和剩余强度的影响,制定并完善相关的设计准则,以确保维修人员在发动机安全性能发生严重退化之前开展维护检查和维修行动.目前已有相当多的研究成果,如西南研究院以及NASA 已经开发出了一种抗腐蚀涂层并形成了一种概率风险软件HOTPITS.但就目前来说这些研究还没有形成相关的航空行业标准.为了保障长期在沿海、火山以及空气污染环境下的航空发动机的可靠性,急需形成一套完整的并考虑多种因素的热腐蚀疲劳寿命预测方法.

7.4 外场航空发动机腐蚀处理规范

在航空发动机服役中,需要对航空发动机进行定期检查和维修.无论是在仓库还是在现场进行的腐蚀维护,都可以被视为清洁、检查和维修的循环过程.首先是定期去除表面的环境污染物,从而防止熔融盐的沉积而导致热腐蚀的发生.在某些情况下,清洁过程包括移除防护涂层系统,以便进行检查.随后是检查过程,腐蚀的检查方法一般分为三种(Corrosion Removal Techniques): 作为目前应用最为广泛的技术,目视检查是检测和评估腐蚀最有效的方法之一.即使用眼睛直接观察表面或以低入射角检测腐蚀.镜子、内窥镜、光学千分尺和深度计等辅助工具可用于目视检查.其次,使用手的触觉也是一种有效的检查方法,用于检测发生在难以观测到的隐藏部位的严重腐蚀.最后,无损检测 (non-destructive inspection,NDI) 方法可用于检测腐蚀,如液体渗透、磁粉、涡流、X 射线、超声波和声发射.但NDI 方法具有一定的局限性,涡流、X射线以及超声波检查需要正确校准每次使用的设备和参考标准以获得可靠的结果,且只有合格并经认证的NDI 人员才能执行检测任务.

一般来说,按腐蚀发生的严重程度将其分为轻度腐蚀、中度腐蚀以及严重腐蚀三种类型(Corrosion Removal Techniques).轻度腐蚀以最大深度约为0.001 英寸 (25.4 μm) 的变色或点蚀为特征.中度腐蚀的特征与轻度腐蚀相似,但可能有一些水泡或结垢和剥落的迹象,其点蚀深度可能深达0.010 英寸 (254 μm).而严重腐蚀伴有严重的起泡剥落和结垢或剥落,且点蚀深度超过254 μm.最后,当检测到腐蚀损伤后需及时对腐蚀区域的腐蚀产物进行清除并恢复结构表面的保护层.如涡轮叶片的外部涂层破裂或受损,则需要修复涂层以保护镍基合金免受氧化和腐蚀侵蚀.当腐蚀损伤超过结构维修手册中设定的损伤限度时,必须及时更换受腐蚀影响的部件或者获得FAA 批准的继续维修该部件的工程授权(Corrosion Removal Techniques).当前大概有三种标准方法可以去除腐蚀,即水洗法、机械法和化学法.使用合适的清洁剂定期清洗压气机是防止航空发动机发生热腐蚀的有效措施.符合MIL-C-43616《飞机表面清洁剂》和MIL-C-85704《涡轮发动机气路清洁剂》规范的溶剂乳液清洁剂在稀释后成为乳液可软化油性土壤,使其被清洁剂乳化并冲洗掉.在清洗压气机以去除沉积物和灰尘时,必须确保没有污染物冲入涡轮系统并沉积在热端部件表面(Rossmann).机械方法包括使用砂纸、金属绒以及砂轮、砂盘等的手工和机械打磨抛光.此外,喷砂也是一种用于去除锈蚀和腐蚀的方法.机械腐蚀去除技术均可用于三个级别的腐蚀损伤.而化学去除腐蚀的方法仅限于轻度腐蚀,并且化学物质不能迁移扩散至其他区域.针对涂覆有保护涂层的热端部件,GE 已开发了相关的腐蚀去除技术,如图19显示了热腐蚀产物处理之前和之后的叶片形貌宏观图.其中微观图片证实了腐蚀产物的去除没有对未受腐蚀影响的相邻涂层造成损伤.该腐蚀去除技术是利用化学反应来完成的,通过侵蚀各个阶段形成的腐蚀产物可以很容易去除叶片表面的腐蚀损伤.

图19 经热腐蚀暴露后CFM56-3 型发动机HPT 叶片通过腐蚀去除工艺处理前后形貌对比(Conner &Weimer 2000).

为了防止会导致腐蚀疲劳促进应力集中的危险点蚀,必须有计划的对有存在潜在失效风险的零件进行足够早的大修.及早充分检查发动机部件的状态,涡轮叶片的热腐蚀氧化特征可以通过目视、触摸以及NDI 手段检测到.然后将通过检测到的点蚀尺寸信息与采用断裂力学方法建立的腐蚀疲劳寿命模型联系起来可以实时检测发动机关键部件的真实状态,在对受热腐蚀影响的发动机部件进行较为合理的损伤评估后能够粗略估计其剩余寿命用以确定准确的维修间隔,保证飞行安全.

8 结论与展望

本文对低温热腐蚀疲劳损伤机理、疲劳寿命模型和防腐蚀设计方法进行了系统的综述.主要有以下几点结论:

(1) 表面腐蚀坑和腐蚀层形貌是低温热腐蚀和高温热腐蚀的典型特征.腐蚀坑作为裂纹的萌生部位显著影响合金的疲劳寿命,导致寿命下降约40%~90%.低温热腐蚀疲劳损伤演化过程包括从腐蚀坑的形核、生长到小裂纹、长裂纹的扩展四个阶段.在总寿命前约25%的循环寿命内,腐蚀元素侵蚀占主导作用;之后的75%循环寿命内,腐蚀疲劳裂纹扩展占主导.

(2) 低温热腐蚀疲劳寿命模型主要有唯象模型、损伤力学模型、断裂力学模型和机器学习模型.在不同应用场景,上述模型均可量化热腐蚀造成的寿命变化.但是,唯象模型无法描述热腐蚀疲劳损伤演化机理,故不能准确评估热腐蚀疲劳裂纹扩展的真实状态;损伤力学寿命预测方法的损伤参量定义跟几何模型密切相关,难以应用于形状复杂的机械结构;断裂力学模型可较好地描述热腐蚀疲劳损伤演化过程,但在多尺度应用方面和腐蚀断裂准则等方面尚需进一步研究;机器学习模型具有经济、简单的优势,但需要较为完备的数据库作为支撑.

(3) 考虑腐蚀疲劳损伤演化过程的分段式寿命预测模型能够较好地描述腐蚀疲劳损伤演化全过程.但整个建模过程涉及力学、化学等多学科的耦合,造成模型的参数较多且难以确定;此外,目前各阶段间的转变点尚无统一的定义;上述因素均给热腐蚀疲劳全寿命的预测带来了困难.

(4) 通过调整高温合金中Al 和Cr 元素的含量,可以较好地控制高温合金的抗氧化和腐蚀行为;同时,喷丸、喷砂以及涂层等工艺常被用来进行防腐蚀设计.在考虑腐蚀的结构设计方面,国外已形成了一款考虑腐蚀缺陷的概率损伤容限设计软件HOTPITS;在外场运行维护阶段,一般采用清洁、检查、维修的规范流程来进行处理热腐蚀损伤.

对于航空发动机低温热腐蚀疲劳寿命问题研究的未来发展,提出以下粗浅建议:

(1) 对于新材料的热腐蚀疲劳问题亟待开展研究.比如,目前增材制造技术得到相当广泛的应用,但是增材制造材料和零部件的抗腐蚀性相对较弱;因此,若能在增材制造中构建元素-微观结构-宏观抗腐蚀性能的关联模型,那么就能有效地支撑增材制造技术的应用.

(2) 国外的HOTPITS 已在涡轮盘概率寿命预测应用方面取得了较好的效果,但其中的腐蚀疲劳小裂纹扩展阶段机制尚不清楚,因此,需要借助先进手段进行小裂纹扩展研究以得到更加精确的小裂纹扩展模型,进而发展出适应于我国航空发动机的热端部件抗腐蚀疲劳寿命设计方法和相应软件.

(3) 基于现有检测手段的剩余强度评估方法可应用于发动机的热腐蚀损伤,但是由于航空发动机热端部件的材料各向异性和几何结构复杂,目前尚未建立起检测信号与热端部件结构腐蚀损伤程度的映射关系.因此,亟待构建基于无损检测信息的热端部件热腐蚀疲劳剩余寿命预测方法,从而为海洋环境中的航空发动机运行维护提供指导.

(4) 当今人工智能技术的快速发展在先进装备的设计、制造和维护发挥着巨大作用.因此,有必要建立基于人工智能技术 (如数字孪生等) 的先进装备结构腐蚀疲劳损伤演化模型,实现零部件、结构实时准确的损伤状态监控.

总之,对于长期在腐蚀环境中服役的航空发动机来说,通过深入理解其热端部件的制造材料的热腐蚀疲劳损伤过程机理,建立能够应用于航空发动机热端部件的热腐蚀疲劳寿命预测方法,同时结合先进无损检测手段将可实现航空发动机热端部件可靠性和寿命的合理评价,这是保障航空发动机安全运行的核心基础问题之一.热腐蚀疲劳寿命预测方法等相关研究有助于为先进航空发动机热端部件设计、安全评估和寿命预测提供理论支持,具有重要的理论意义和广阔的应用前景.

致 谢国家自然科学基金资助项目(51975027).