橡胶混凝土性能及其应用研究

孙雪伟,高培伟,张万磊

(1.南京航空航天大学,江苏 南京 211100;2.中路交科科技股份有限公司,江苏 南京 211808)

1 引言

汽车工业的飞速发展,使得橡胶废弃物的大量堆积逐步演化为一个不可忽视的环境问题。据世界环卫组织统计,全世界每年生产汽车轮胎数量达到15亿条,其中有超过50%的轮胎在未经处理时便进行丢弃或掩埋[1]。废弃轮胎的存放不仅占用土地资源,且轮胎大范围长时间堆积易引发火灾。轮胎燃烧时会释放挥发性气体、重金属和其他有害化合物。此外,库存还为老鼠、蚊子和其他害虫提供了滋生地。

很多人就废旧轮胎库存问题提出过解决方案,比如全轮胎可作为轮胎包用于公路路堤和挡土墙施工,颗粒橡胶可加入沥青粘合剂中用于沥青路面。由于橡胶沥青具有更好的抗滑性、抗疲劳开裂和耐久性,学校在操场上用加工过的废轮胎代替砂砾。轮胎碎片可用于保温,也可在土木工程应用中作为土壤/骨料材料的替代品。

在20世纪90年代,回收废轮胎的使用扩大到一种相对较新的产品,称为橡胶混凝土[2]。橡胶混凝土采用硅酸盐水泥作为粘结剂。研究表明,橡胶混凝土具有非常积极的应用前景,如铺筑路面。Kardos A J[3]研究了美国罗拉多州P 级路面混凝土混合料中使用商业加工的橡胶粉替代部分细集料的可行性,替代体积从10%到50%,测试了混凝土的工作性能和力学性能。从试验结果来看,20%和30%替换比例的混合料能够充分满足P类路面要求,回收的废轮胎颗粒在不同的置换量下没有表现出任何异常的强度增加。同时通过浸出试验检验橡胶混凝土混合物的环保性能,结果表明这种材料不会对人类健康造成威胁。

目前道路和桥梁建设规范指南已经给出了混凝土等级要求。橡胶混凝土通常设计在低坍落度,用于滑模铺路机或路缘和排水沟。最大骨料尺寸从20mm~40mm 不等,这取决于浇筑形式以及是否配置横向钢筋。现场测得28d 路面混凝土的断裂模量(抗弯强度)为4.5MPa,实验室所测值为4.8MPa。28d龄期的现场抗压强度为31MPa。最小胶凝材料用量为236kg,最大水胶比为0.44。混凝土要求有4%~8%的空气,以确保良好的耐久性和抵抗冻融循环。橡胶混凝土混合物应具有相同的空气含量范围,以具有良好的抗冻融性能。

橡胶混凝土在路面工程中有广泛的应用前景,综合分析其工作性能、基本力学性能及动态荷载作用下的综合力学表现等,具有非常实际的工程意义。本文对橡胶混凝土的工作性能和力学性能研究现状进行归纳总结,为后续研究提供合理方向,对橡胶混凝土在道路工程中的推广应用发挥了重要作用。

2 轮胎橡胶的基本材料性能

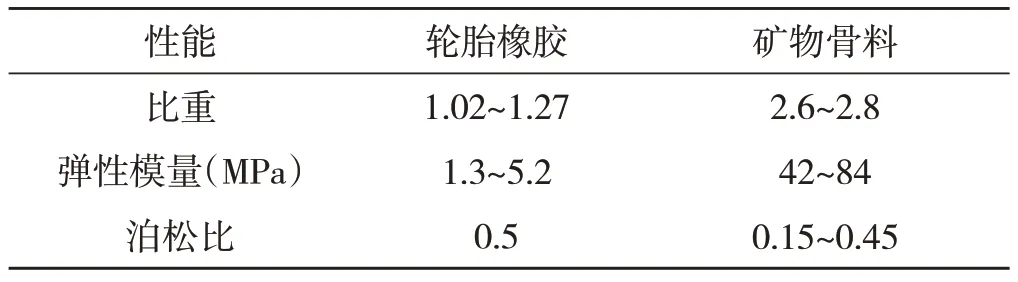

轮胎是由天然和合成橡胶弹性体制成的,这些弹性体来源于石油、气体和金属的混合。其他成分,如炭黑、聚合物、钢和添加剂的加入,可提高轮胎的性能[4]。表1总结了轮胎的基本性能,并与矿物集料的性能进行了比较。

表1 轮胎橡胶与矿物集料的基本性能比较

轮胎橡胶的比重根据《公路工程集料试验规程》(JTG E42—2005)[5]的密度、相对密度(比重)和粗/细骨料吸收的标准试验方法来估计。轮胎碎片的重力特性与砂石粗细骨料有显著差别,轮胎碎片的比重大于1,浸入水中时不会漂浮,但橡胶颗粒碎屑会漂浮在水面上,且不会排出水,这一性能对橡胶混凝土的搅拌机制会产生一定的影响。轮胎橡胶的比重还不到矿物骨料的一半,运输过程中,每次运送的橡胶粗骨料体积将是砂石粗骨料体积的2~2.5 倍。橡胶混凝土的自重相较于普通混凝土也相应减少。

弹性模量是施加的应力与测量到的应变之间的比值,反映材料抵抗变形的能力。砂石的弹性模量范围在42MPa~84MPa 之间,而砾石则要大得多。与砂砾相比,轮胎橡胶的弹性模量要低得多。在混凝土中,轮胎橡胶表现为弱夹杂物。研究人员建立了一些理论模型来解释橡胶混凝土圆柱体的压缩破坏模式[6],并由此建立了橡胶混凝土强度与橡胶掺量关系的数学表达式[7]。轮胎的泊松比为0.5,这与矿物骨料的性能接近,现有研究中未见泊松比与橡胶混凝土性能关系的相关报道。

综上,通过机械剪切将废橡胶轮胎制成橡胶颗粒或粉末,是橡胶废物再利用到水泥基材料中的重要形式。橡胶颗粒的加入可以使混凝土获得许多优异的性能,如减轻混凝土重量,提高混凝土坍落度,增加混凝土流动性,提升韧性、消声隔热、抗疲劳、耐磨抗裂、抗渗性、抗冻融等特性。

3 橡胶混凝土的工作性能

坍落度、空气含量和单位重量是评价混凝土工作性能的常用指标。Raghvan D 等[8]研究发现,与不含橡胶颗粒的对照砂浆相比,含有橡胶颗粒的砂浆可获得类似或更好的和易性,而其他研究人员发现,随着橡胶含量的增加,坍落度随之降低。Khatib Z K等[9]指出,当橡胶占总骨料体积的40%时,混合物的坍落度几乎为零。细颗粒橡胶混凝土的工作性能优于粗颗粒橡胶混凝土。轮胎颗粒在加工过程中会产生粗糙表面,混凝土拌和过程中,粗糙表面更容易吸附空气,因此橡胶混凝土中的空气含量高于无橡胶普通混凝土。同时橡胶是疏水材料,表面不易吸附水分,从而使更多空气粘附在橡胶颗粒上。随着橡胶含量占总骨料体积的百分比的增加,橡胶颗粒比重远低于矿物骨料,由此导致混凝土单位重量下降。由于橡胶增加而增加的空气含量进一步降低了混凝土的单位重量。

因此,橡胶颗粒对混凝土工作性能的影响总结为:混凝土拌合料的坍落度和单位重量随橡胶含量的增加而降低;拌合料内空气含量随橡胶含量的增加而增加。

4 橡胶混凝土力学性能

4.1 压缩、拉伸力学性能

尺寸、表面纹理和橡胶含量会影响橡胶混凝土的抗压和抗拉强度。Eldin N N 等[6]指出,当粗骨料被轮胎碎片100%替代时,抗压强度约降低85%,劈裂抗拉强度降低50%。橡胶混凝土在压缩和拉伸载荷下表现出延性破坏,能够吸收更多的能量[10]。

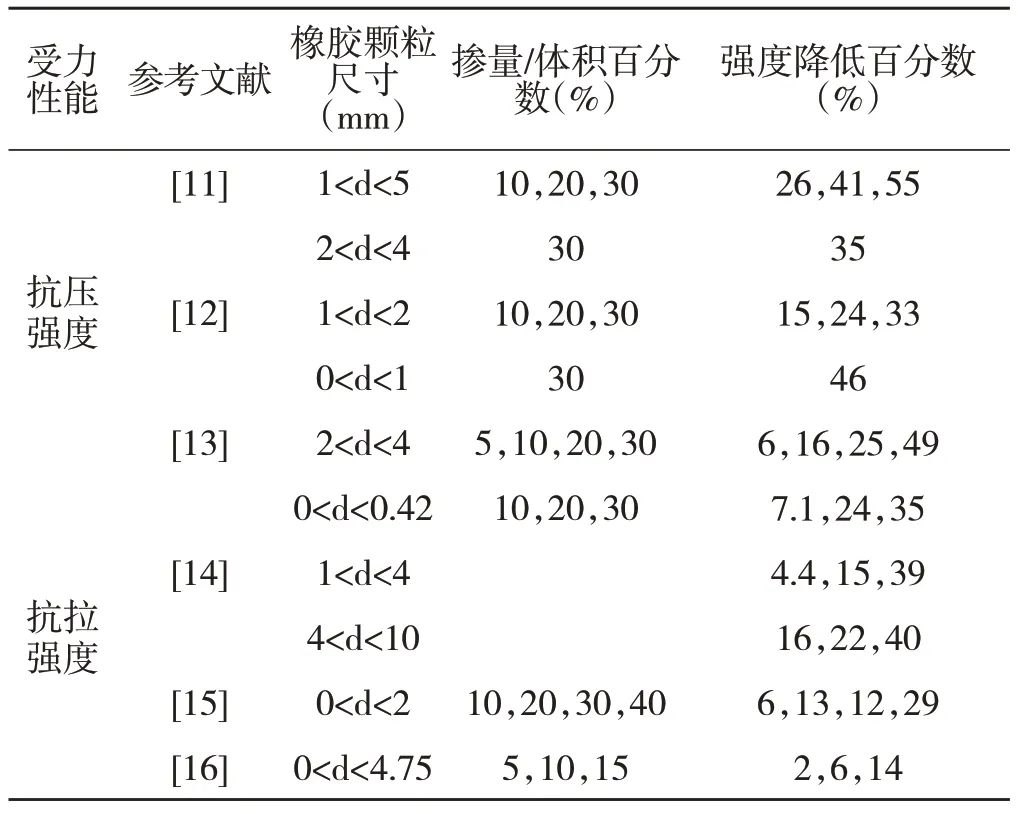

橡胶混凝土的抗压强度和抗拉强度随着轮胎颗粒含量的增加而降低,具体见表2。强度损失的主要原因是胶凝产品与橡胶颗粒表面的附着力差。采用化学方法处理橡胶颗粒可改善橡胶骨料与胶凝材料的界面过渡区(ITZ)的结合性能。这些方法包括聚丙烯酰胺进行预处理、压力老化容器预处理、硅烷进行预处理、氢氧化钠浸泡、氯化镁水泥等[4]。橡胶颗粒预处理后的混凝土抗压强度比含有未处理橡胶集料的混凝土高16%~57%。

表2 橡胶混凝土强度与橡胶颗粒掺量的关系

4.2 断裂韧性和疲劳性能

韧性是试样的能量吸收能力,定义为受弯试样在荷载-挠度曲线下的面积。橡胶混凝土能够承受极限荷载后的额外荷载,而且比不含橡胶颗粒的混凝土有更高的韧性。随着橡胶掺量的增加,橡胶混凝土试样呈现出逐渐破坏而非脆性破坏的趋势。

许多学者针对橡胶混凝土的断裂性能做了相关的研究。Liu F 等[17]采用了直径为25mm、50mm、75mm 的橡胶颗粒,掺入比例分别为5%、10%、15%,对橡胶混凝土的弯曲试验进行了研究,结果表明,橡胶掺量为5%、橡胶粒径为50mm 时,材料的断裂能最大,但只比普通自密实混凝土提高5%左右。罗素蓉等[18]测量了三点弯拉试件的荷载-位移曲线和裂缝开口位移,并应用断裂力学的双K模型计算断裂能和断裂韧度,结果表明橡胶混凝土的断裂韧性明显改善,且除橡胶粒径和掺量外,橡胶表面的处理也会对混凝土韧性产生影响。

橡胶混凝土的韧性提高对改善其疲劳状态下的承载能力也是有益的。刘妙燕等[19]运用声发射技术对不同橡胶掺量的橡胶混凝土进行了疲劳与静载荷载下的三点弯曲梁断裂试验,对处于疲劳与静载荷载下的橡胶混凝土的损伤程度与声发射特征参数之间的关系进行了研究。橡胶混凝土的损伤程度可以借助声发射的幅值、能量与累积能量等参数进行评判。研究结果表明[20],对疲劳荷载下的幅值变化进行分析,混凝土的损伤过程可以分成三段,对累积能量变化进行分析,混凝土的损伤过程可以分成两段;而在静载作用下,针对幅值参数进行分析,混凝土的损伤过程可以分成两段,对能量参数进行分析,混凝土的损伤过程可以分成三段。声发射信号在疲劳荷载下会因橡胶掺量的增加而增加,而在静载下会因橡胶掺量的增加而减少。将橡胶掺入混凝土中,不仅能提高混凝土承受损伤的能力,还能使混凝土的阻裂能力显著增强。

综上可知,橡胶混凝土的断裂试验表明,在混凝土中掺入橡胶会使试件的抗裂性能和疲劳性能得到显著提高。现有研究主要从宏观层面的断裂参数进行分析,而对橡胶颗粒与混凝土其他部分的相互作用及机理有待进行系统研究。

4.3 橡胶混凝土耐久性

关于橡胶骨料混凝土耐久性的文献较少。Savas B Z等[21]对橡胶混凝土的快速冻融耐久性进行了研究,其中橡胶混合物的比重为10%、15%、20%和30%。经过300次冻融循环后,橡胶颗粒含量分别为10%和15%的混合料耐久性系数均大于60,而橡胶颗粒含量分别为20%和30%的混合料耐久性系数均小于60。各混合物的失重率随冻融循环次数的增加而增加。由Paine K A等[22]进行的研究表明,橡胶颗粒可能被用作混凝土中的抗冻/解冻剂。

具有良好抗氯离子渗透能力的混凝土样品将通过ASTM C1202 混凝土抗氯离子渗透能力电指示试验方法的1000~2000 库仑(低渗透)测试。等[23]评价了含硅灰的橡胶混凝土中氯离子渗透的效果,结果表明橡胶能明显抑制氯离子的渗透,而硅灰的使用可显著降低氯离子的渗透强度,特别是对橡胶混凝土。

5 橡胶混凝土的应用

由于橡胶化学性质稳定,在强碱条件下也能稳定存在,因此废弃橡胶在混凝土结构物中的运用具有良好的前景,橡胶混凝土目前已经较为广泛地运用于各类建设中,并且成效显著。

橡胶混凝土具有良好的抗冲击性能以及疲劳性能,十分适用于路面工程的铺设中。将橡胶运用于道路工程,不仅可以提高混凝土路面的疲劳寿命,同时可以起到吸声减噪的作用。目前关于橡胶混凝土路面建设典型的实际工程案例为2000年西班牙Gudino由橡胶混凝土铺设的一条载重路面[24]。弗罗里达交通运输部(FDOT)为了解决普通混凝土路面出现的膨胀和收缩等问题,用粒状橡胶颗粒来代替细粒和粗骨料,使混凝土路面具有一定的弹性,很好地解决了膨胀收缩裂缝,延长了路面的使用寿命[25]。

由于橡胶混凝土具有良好的韧性及抗震性能,将该材料作为铁路轨枕的基本材料可大大提高其使用寿命。目前,我国青岛绿叶橡胶有限公司在2003 年己与加拿大枫叶控股集团公司共同进行了以橡胶混凝土为铺设材料的轨枕项目[26]。

除此以外,橡胶混凝土还可以作为一种具有良好吸声、隔热的环保节能材料运用到民用建筑的建造中。同时,机场跑道、防冲击护栏、运动场、核工业建筑以及重要的军事建筑均可采用橡胶混凝土进行铺设或建造。将废弃橡胶回收并合理运用到工程建设中,对于缓解我国社会经济飞速发展而产生的环境问题具有非常重要的意义。

6 结语

废旧轮胎数量逐年增加,轮胎的堆积存放会消耗越来越多的土地资源,且容易受到火灾的袭击,是对环境和人类健康的潜在威胁。本文调查了轮胎碎片作为路面混凝土骨料的再利用潜力。橡胶混凝土并没有明显降低混凝土的成本,也没有减少混凝土本身对环境的影响,但有助于消除废旧轮胎库存,减少库存对环境的潜在威胁。本文总结了现有研究中橡胶混凝土拌合物的典型工作性能和硬化性能,其中工作性能包括坍落度、空气含量、单位重量,硬化性能包括压缩、弯曲、劈裂抗拉强度、断裂韧性、渗透性、耐冻融性。橡胶混凝土性能总结如下:

①随着橡胶含量的降低,坍落度增大。当用轮胎颗粒代替10%的粗骨料时,轮胎颗粒对混凝土的和易性没有影响。大量掺入轮胎颗粒或低水泥含量的拌合物工作性能明显降低。

②随轮胎颗粒含量增加,空气含量总体呈增加趋势。不论水泥掺量如何,随着橡胶骨料掺量的增加,单位重量呈线性减小。

③粗骨料置换量为10%时,抗压强度下降32%,置换量越大,抗压强度下降幅度越大。水泥掺量和橡胶颗粒掺量均对橡胶混凝土的抗压强度有影响。低水泥掺量的混凝土抗压强度较低。随着轮胎颗粒含量的增加,抗压强度降低。

④随着轮胎颗粒含量的减少,抗弯强度增加。水泥用量较少的混凝土在开裂后能承受额外的弯曲载荷。当粗骨料替换量为10%时,劈裂抗拉强度至少降低了18%,随着橡胶颗粒含量的增加,劈裂抗拉强度进一步降低。

⑤掺有橡胶颗粒的混凝土在压缩、弯曲和劈裂荷载作用下,其变形比普通混凝土大,弯曲韧性也有所提高。

⑥橡胶混凝土28d 龄期的抗氯离子渗透能力比普通混凝土提高,掺气量对橡胶混凝土渗透性的影响大于橡胶颗粒屑量。橡胶混凝土抗冻融性能较好。

现有研究结果表明,橡胶颗粒与混凝土基质之间的ITZ 粘结是影响橡胶混凝土力学性能的重要因素,已有的处理方法对粘结性能改善并不理想,橡胶颗粒的韧性未能充分发挥,更经济、可靠的界面改善方法还有待于进一步研究。同时,现有研究主要集中于橡胶颗粒掺量、粒径对混凝土相关性能的影响,而对橡胶颗粒本身特性与混凝土性能的关系研究较少,这也导致橡胶混凝土的实际工程应用受到很大限制。