摩擦焊转速对锻钢活塞组织和性能的影响

高 增,秦 震,张 勇,张泽洲

(1.河南理工大学 材料科学与工程学院,河南 焦作 454003; 2.中内凯思汽车新动力系统有限公司,河南 孟州 454750)

0 引言

内燃机因其具有高的热效率、优异的动力性能、较宽的功率范围及可靠耐久等优势,广泛应用于载重汽车、铁路机车及船用发动机等领域[1-3]。近年来,随着内燃机性能要求日益严格,对影响内燃机整体性能的活塞提出了更高要求[4]。而在活塞服役过程中,经常要承受高温高压的耦合作用,传统铸铝活塞难以达到此条件和要求[5-6],已被更高强度的钢制活塞所替代,但整体锻造钢制活塞技术难度高,因此需要合适的焊接技术制备焊接式结构活塞。

摩擦焊是一种典型的固相焊接,具有热量输入低、焊接效率高、焊接方便、焊接质量好、环境友好等优点[7-10],近年来得到了广泛的应用。文献[11]通过摩擦焊接方式将锻钢活塞头部与裙部形成一个整体,并形成封闭内冷油腔。文献[12-13]发现了38MnVS6锻钢活塞摩擦焊焊合区及焊缝区组织为细小的针状马氏体组织,且焊合区马氏体更加致密细小,母材中的硫化物夹杂是降低接头性能的主要原因。文献[14]利用摩擦焊接工艺对材质为38MnVS6非调质钢的CA6DM2活塞进行了焊接并在焊后进行高温回火,发现焊合区组织也为细小的针状马氏体组织,焊后活塞基体成分、显微组织和硬度均符合标准要求,焊缝强度大于活塞本体的强度,并且断裂面未出现在焊缝位置。

利用摩擦焊技术可实现锻钢活塞的可靠连接,然而主轴转速作为影响摩擦焊工艺的主要参数[15-17],其与焊接接头组织和性能的联系尚不清晰。因此,本文通过摩擦焊对锻钢活塞进行焊接,并系统研究了摩擦焊转速对焊接接头组织和性能的影响,旨在为摩擦焊技术在内燃机行业领域的应用提供技术支持。

1 试验材料与方法

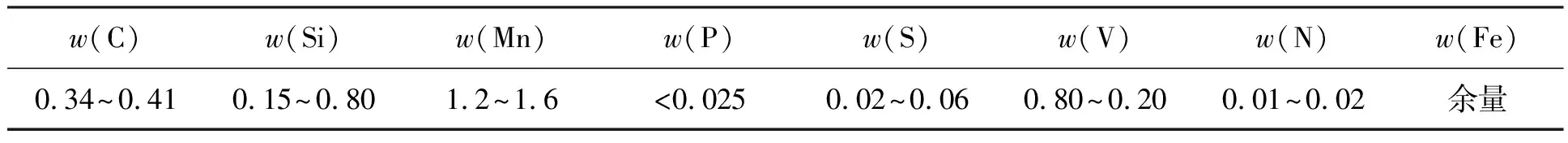

本文锻钢活塞选用的材料为非调质钢38MnVS6[18],其主要化学成分如表1所示。

表1 38MnVS6非调质钢化学成分 %

在焊接试验前,采用DK7732型电火花线切割半成品焊接面内壁的金相试样,经磨削、抛光、硝酸乙醇溶液进行腐蚀、清洗、吹干后,在OLYMPUS PMG3型奥林巴斯光学显微镜(optical microscope,OM)对其组织形貌进行观察。焊接试验采用AAM公司的摩擦焊机,试样采用摩擦焊工艺参数为:转速分别为1 000 r/min、1 141 r/min和1 210 r/min,压力为135 MPa,保压时间为3 s,缩短量为3.5 mm,飞轮数量为3。摩擦焊后,在万能材料机上对不同转速下摩擦焊后的锻钢活塞进行折弯试验,每种状态下的试样至少测量3次。折弯试验的判定标准为:到达或穿过焊缝中心为不合格,其余情况判定为合格。折弯试验后,借助OM对断裂在焊缝中间试样的组织形貌进行观察,并借助SM-5610LV型扫描电子显微镜试样的断口形貌进行分析,电子加速电压为20 kV。

2 试验结果

2.1 焊前半成品焊接面微观组织形貌

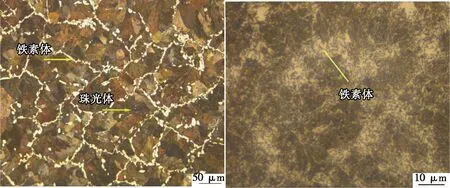

图1给出了焊前半成品焊接面处的金相组织形貌。从图1a可以看出:摩擦焊之前半成品母材基体组织为典型的铁素体(F)+珠光体(P)组织,且铁素体主要分布在晶界上。从图1b中可观察到:铁素体呈白色带状分布,且带状铁素体附近分布着大量条状灰色夹杂物,主要为硫化锰等夹杂物。

(a) 200×金相组织 (b) 1 000×金相组织

2.2 折弯试验

通过折弯试验可以发现:当摩擦焊转速达到1 000 r/min时,试样均从内焊缝中间断裂,外焊缝处未发生断裂;当增大摩擦焊转速至1 141 r/min时,试样在内、外焊缝处均未发生断裂;然而,继续增大摩擦焊转速达到1 210 r/min时,发现部分试样却从外焊缝中间发生断裂,内焊缝处均未发生断裂。由此可见,选择合适的摩擦焊转速对焊接锻钢活塞的强度至关重要,选择的转速过大或者过小,均可能造成试样的强度降低,因此对锻件折弯试验断裂在焊缝中间试样的金相及断口形貌进行分析,以寻求不同摩擦焊转速下试样在焊缝中间断裂的原因。

2.3 折弯试验断裂在焊缝中间焊接接头组织分析

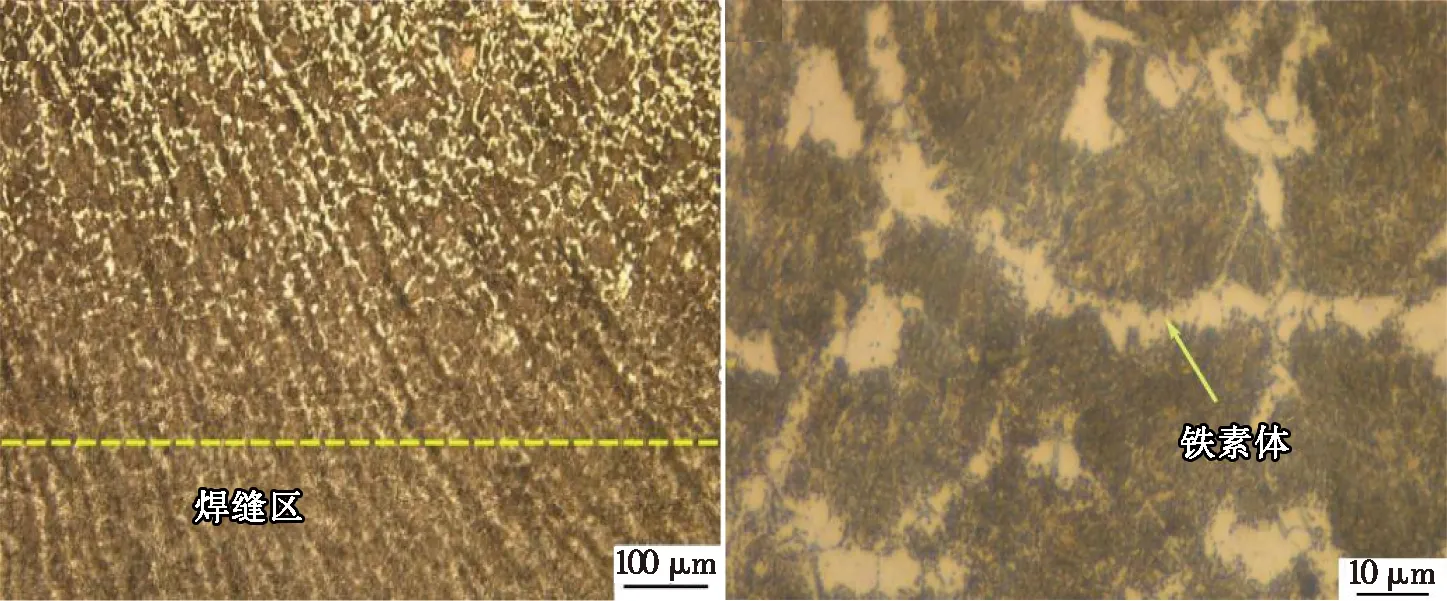

图2为锻钢活塞折弯试验在低转速(1 000 r/min)时断裂在内焊缝中间的焊接接头组织形貌。焊接接头由焊合区(焊缝)和热影响区组成,如图2a所示,焊缝处的铁素体相变比热影响区的相变更加完全,这是由于在焊接过程中,距焊缝不同距离处的加热程度不同,即被加热到的最高温度不同,随着距焊缝距离的增大,加热程度逐渐降低,因此铁素体在热影响区的相变程度不完全。从图2b中可以看出:在低转速时,焊合区及与焊缝相邻的热影响区仍存在条带状的铁素体,这与在低转速时焊接温度偏低、铁素体未完全发生相变有关。

(a) 100×金相组织 (b) 1 000×金相组织

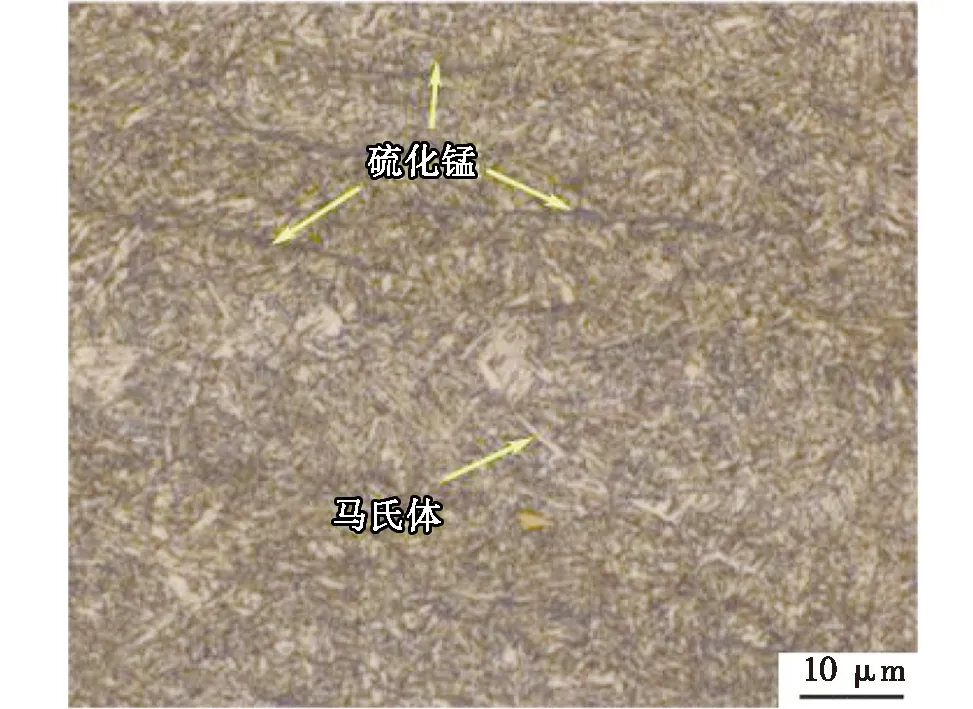

图3为锻钢活塞在折弯试验中高转速(1 210 r/min)时断裂在外焊缝中间的焊接接头组织形貌。由图3可以发现:在高转速时,焊接温度升高,焊缝处已无明显的带状铁素体,组织为细小的针状马氏体,此外还可见焊缝区存在少量黑色的条带硫化锰。针状马氏体是由于焊接热输入过大而形成的。焊接接头属于局部加热,且锻钢的导热速率快,相当于快速冷却,使得锻钢在局部发生淬火现象,因此也就产生了马氏体组织。针状马氏体组织具有硬度高和脆性大等特点,容易使焊缝产生裂纹。

图3 高转速(1 210 r/min)断裂在外焊缝中间的组织形貌

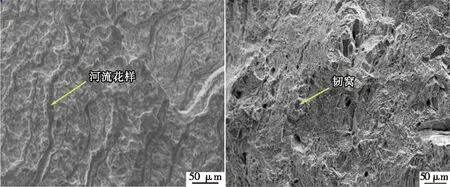

2.4 断口形貌

使用扫描电子显微镜对锻钢活塞折弯试样断裂在焊缝中心以及热影响区外的断口形貌进行分析,其断口形貌如图4所示。如图4a所示,断裂在焊缝中心的断口形貌,呈明显的河流花样的特征,表明折弯试样在焊缝中心内的断裂为典型的脆性断裂。而断裂在热影响区外的断口形貌则与之不同,如图4b所示,断口上密布着大小不一的韧窝,为典型的韧性断裂。

(a) 焊缝中心断口形貌 (b) 热影响区外断口形貌

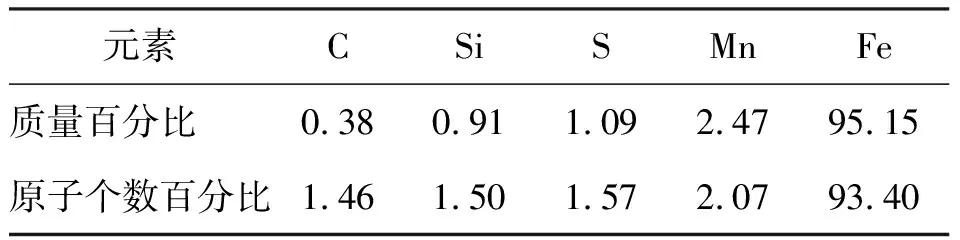

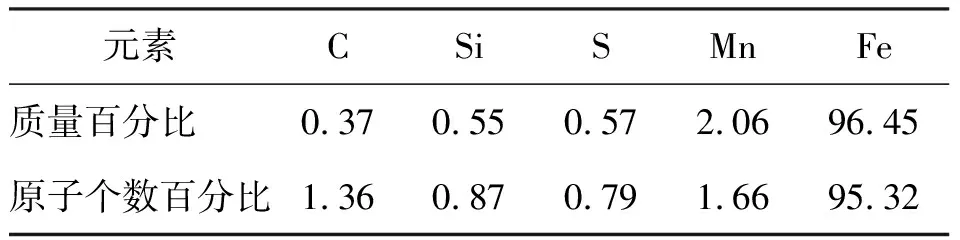

分别对断裂在焊缝中心和热影响区外的断口进行能谱分析,其能谱分析结果如表2和表3所示,通过对表2和表3的各元素质量百分比和原子个数百分比进行对比,发现断裂在焊缝中心部分的S元素质量百分比是断裂在热影响区外部分的S元素质量百分比的1.8倍以上,说明脆断区域内存在S元素的偏析聚集。

表2 焊缝中心断口能谱数据 %

表3 热影响区外断口能谱数据 %

3 讨论

由文献[19-20]可知,计算金属摩擦焊表面温度的公式为:

T(t)=qt/(πλC),

(1)

其中:q=(πnT)/30,q为摩擦加热功率,kW;T为摩擦转矩,N·mm;n为摩擦转速,r/min;λ为热导率,W/(m·K);C为热容量,J/K;t为摩擦加热时间,s。

由公式(1)可知:在摩擦焊接过程中,当焊接转矩一定时,随着摩擦焊转速的增加,摩擦加热功率增加,摩擦焊接表面温度增加。由此可知,摩擦焊转速决定了焊接接头的摩擦加热过程,直接影响焊接接头的加热温度,使得微观组织存在差异,进而影响焊接质量。

从图2b中可看出:焊前半成品摩擦焊接面区域铁素体呈带状分布,由于硫化物等一般沿铁素体晶界析出,从而导致硫化锰等夹杂物同样呈带状分布,同时从表2中也证实了硫元素的存在,硫化物等夹杂物熔点较低,一般在950 ℃左右;摩擦焊接过程中的焊接温度为1 200 ℃左右,硫化物等低熔点夹杂物熔化产生微裂纹,硫化物的带状分布导致焊接微裂纹呈方向性分布,折弯过程微裂纹沿带状方向扩展,即造成焊合区强度低于正常基体。随着转速的升高,焊接温度升高,焊缝区已无明显的带状铁素体,进而使得折弯试验中未从内焊缝中间断裂,焊接样品合格。因此,摩擦焊接工艺尽量采用高转速,以提高内焊接面焊接温度,降低带状组织对内焊缝的影响。然而,当转速过高会导致外焊接面能量过大、外焊缝焊接温度过高、过冷度增大,形成针状马氏体,即造成外焊缝焊接强度降低,从而导致断裂。因此,在摩擦焊接中选择合适的转速十分重要。

4 结论

(1)当摩擦焊转速达到1 000 r/min时,折弯试验中试样均从内焊缝中间断裂,外焊缝处未发生断裂;当增大摩擦焊转速至1 141 r/min时,试样在折弯试验中内、外焊缝处均未发生断裂;然而,继续增大摩擦焊转速达到1 210 r/min时,发现折弯试验中部分试样却从外焊缝中间发生断裂,内焊缝处均未发生断裂。

(2)锻钢活塞未焊接前焊接面处存在严重的带状铁素体。当转速较低(1 000 r/min)时,内焊缝处的带状铁素体未完全发生相变,使得硫化物也呈带状分布,焊接微裂纹呈方向性分布,焊合区强度降低;当转速较高(1 210 r/min)时,外焊缝处形成针状马氏体,焊合区强度降低。

(3)锻钢活塞在焊缝中心的断裂为脆性断裂,在热影响区外的断裂为韧性断裂。